Изобретение относится к радиотехнике и электронике, а именно к технологии изготовления печатных плат и гибридных интегральных схем (ГИС).

Известны способы изготовления подложек из алюминия и его сплавов типа АМГ-3, на которых методом анодного окисления создается защитный окисный слой разной толщины в водных растворах электролитов (Блинов Г.А. и др. Изготовление анодированных алюминиевых подложек ГИС. - Электронная промышленность, 1976, N 5, с.27-29). Полученные таким образом слои Al2O3 имеют поры размером до нескольких микрон и значительные внутренние напряжения. При напылении на такую поверхность металлической пленки снижается ее электропроводность, а проникновение металла в поры оксида снижает электрическую прочность изоляции.

Известны подложки, представляющие собой металлическое основание, покрытое слоем стеклоэмали, нанесенное на обе стороны (патент США N 3605999, кл. 206-328, 1971), а также способ формирования диэлектрического покрытия на алюминиевой подложке анодного окисного слоя толщиной, равной нескольким демикронам (патент Франции N 2305913, кл. H 05 K, опублик. 1976). Недостатком этих способов является низкая теплопроводность и адгезия анодного окисного слоя к металлической подложке, так как при электрохимическом анодировании алюминия и его сплавов в водных растворах электролитов в окисном слое возникают значительные механические напряжения и происходит отслаивание окисного слоя.

Прототипом изобретения является способ изготовления печатной платы по заявке ФРГ N 05 3626232, кл. H 05 K 3/44, ВВ, включающий окисление алюминиевой подложки на всей ее поверхности с образованием электрически изолирующего слоя оксида алюминия, нанесение слоя клея, отверждаемого при повышенной температуре, нанесение на слой клея медной фольги, нагревание снабженной медной фольгой оксидированной подложки для отверждения слоя клея, образование на медной фольге рисунка, соответствующего электронной схеме.

Наличие промежуточного слоя клея ухудшает теплопроводные свойства алюминиевой подложки, а ненесение слоя клея не позволяет изготовить печатную плату в едином технологическом процессе.

Целью изобретения является получение беспористого оксидного слоя значительной толщины с хорошей адгезией, повышение теплопроводности, упрощение технологического процесса.

Цель достигается тем, что в известном способе изготовления печатной платы, включающем предварительную подготовку, анодирование подложки из алюмомагниевого сплава с переходными отверстиями, нанесение медного слоя, формирование рисунка, соответствующего электронной схеме, анодирование проводят в расплаве солей нитратов натрия и калия при температурах 493-573 К и плотностях тока 1-200 мА/см2 и напряжении 70-140 В, конкретная величина которых обусловлена необходимыми параметрами оксидной пленки.

Во всех известных способах оксидирования (см., например, а.с. N 967253, кл. Н 05 К 3/00, а.с. N 1093234, кл. Н 05 К 1/02, а.с. N 1031400, кл. H 05 K 3/46, а.с. N 1098515, кл. Н 05 К 3/00, а.с. N 1119600, кл. H 05 K 3/00, а. с. N 1245244, кл. Н 05 К 3/00 и др.) процесс электрохимического анодирования осуществляют при комнатной температуре в растворах серной, щавелевой, сульфосалициловой, лимонной кислот или их смесей, причем вначале проводят пористое анодирование, а затем плотное.

Существенным отличием заявляемого технического решения является анодирование подложки из алюминиевого сплава типа АМГ в расплаве солей нитратов натрия и калия, что позволяет за один технологический цикл получить плотный оксидный слой значительной толщины, обладающий беспористой структурой, хорошей адгезией к основе, позволяющий без промежуточных операций осуществить нанесение слоя меди вакуумным распылением с последующим гальваническим наращиванием.

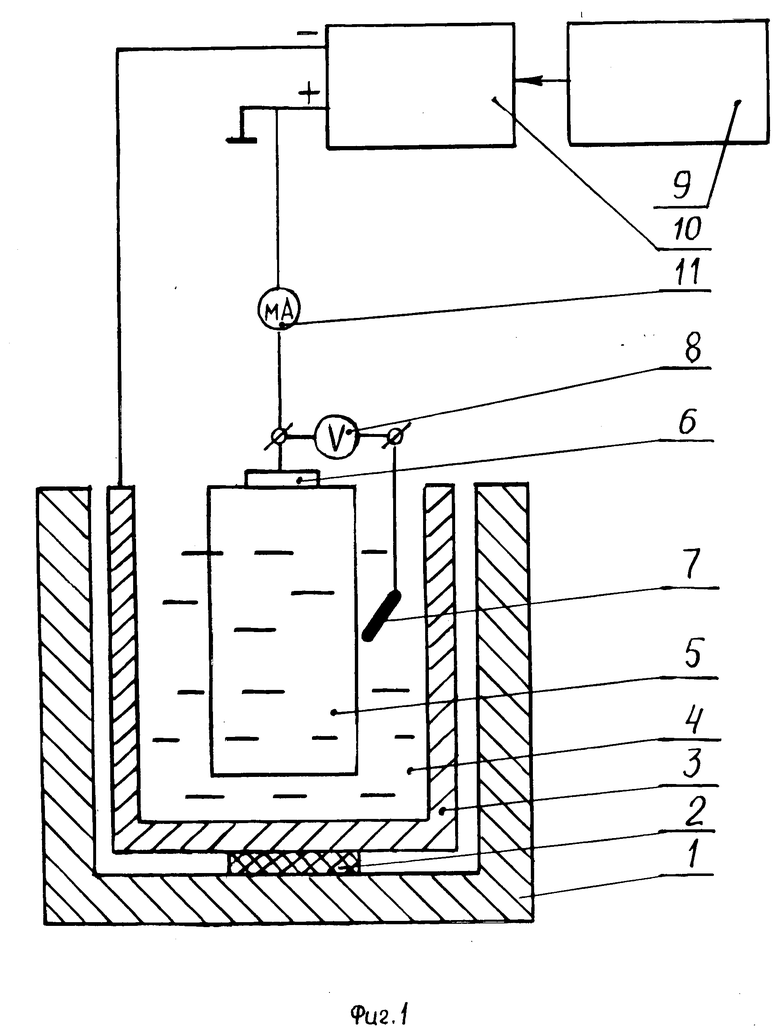

На фиг. 1 изображена структурная схема установки для анодирования; на фиг. 2 изображена структурная схема процесса получения печатной платы.

Установка содержит печь 1, в полости которой на подставку 2 установлен никелевый стакан 3, внутри которого находится электролит 4 из расплава эвтектической смеси нитратов натрия и калия. Подложка 5 из алюминиевого сплава АМГ-6 с помощью зажима 6 помещена в электролит 4, в котором размещен также никелевый электрод 7 сравнения. Выводы зажима 6 и электроды 7 сравнения подключены к вольтметру 8. Кроме того, установка содержит программатор 9, к выходу которого подключен усилитель 1, выход которого соединен со вспомогательным электродом (никелевый стакан) 3, заземленный выход через амперметр 11 - с зажимом 6.

В качестве программатора 9 может быть использован промышленный программатор ПР-8, который имеет 8 шагов программы, на каждом шаге можно задавать необходимый закон изменения выходного напряжения в пределах от 1.10-3 до 5 В/с.

Усилитель 10 обеспечивает усиление по мощности напряжения, поступающего от программатора. Диапазон изменения тока и напряжения на его выходе соответственно 20 А и 220 В.

Напряжение контролируют высоковольтным вольтметром 8. Силу поляризующего тока измеряют в цепи рабочего электрода (алюминиевая подложка) 5.

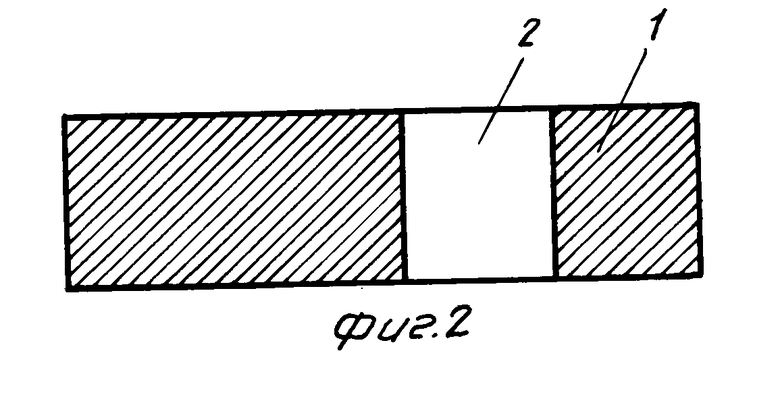

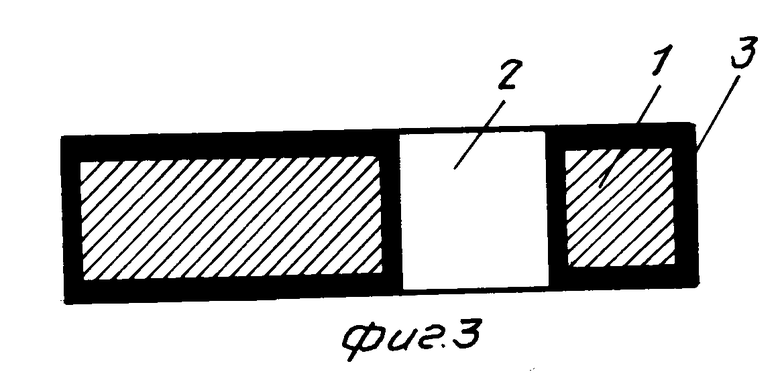

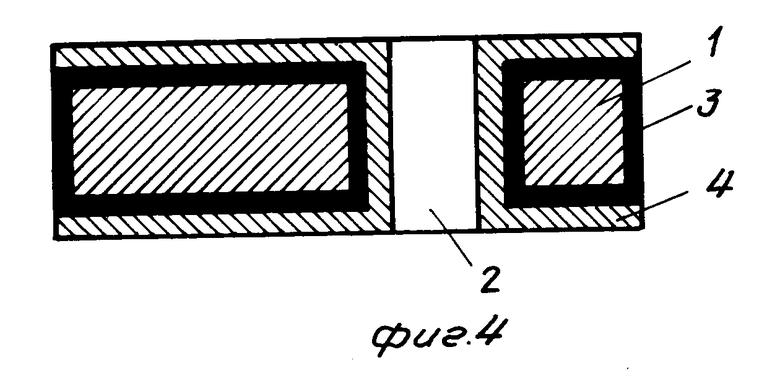

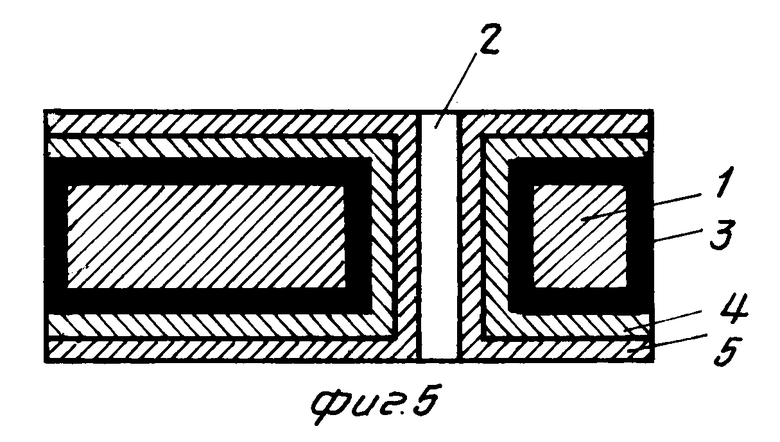

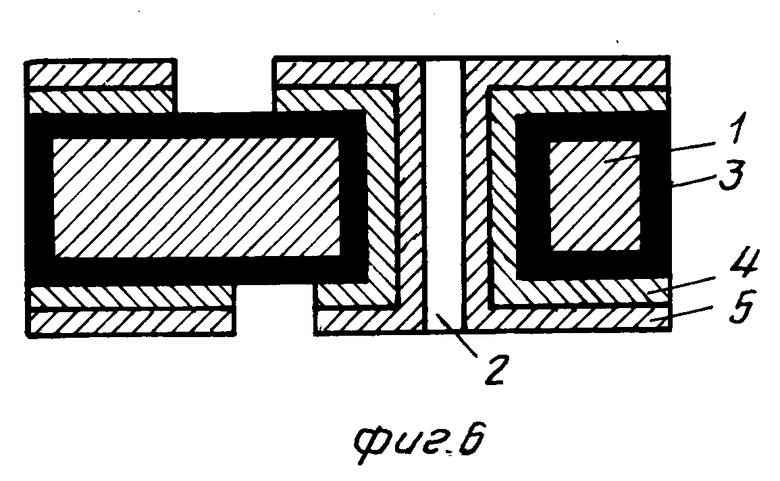

Технологический процесс получения печатной платы осуществляется посредством следующих основных операций по фиг. 2: вырубка заготовки 1, сверление переходных отверстий, подлежащих металлизации 2, предварительная подготовка поверхности заготовок (см. фиг. 2), анодирование в расплаве солей нитратов натрия и калия 3 (см. фиг. 3), магнетронное распыление слоя меди 4 (см. фиг. 4), гальваническое наращивание толщины медного слоя 5 до 35 мкм (см. фиг. 5), получение рисунка печатной платы методом фотолитографии (см. фиг. 6).

В качестве материала подложки использовали алюмомагниевый сплав АМГ-6. Предварительно подложки обрабатывают для снятия грубых дефектов и обезжиривания любым известным способом, включающим, например (см. Аверьянов Е.Е. Справочник по анодированию. М. : Машиностроение, 1988, с.52), химическое обезжиривание, химическое травление в растворе едкого натра, химическое осветление азотной кислотой.

Анодирование проводят в расплавленной эвтектической смеси солей KNO3 - NaNO3 в диапазоне температур 493-573 К при плотности анодного тока 1-200 мА/см2. При этом напряжение растет по линейному закону до 70-140 В, а затем остается постоянным в течение 30 мин. Скорость роста напряжения можно изменять от 1.10-3 до 1.10-2 В/с. В результате получают на подложке плотный слой оксида толщиной до 200 мкм. Конкретные значения плотности анодного тока и величины напряжения определяются требуемыми техническими характеристиками оксидного слоя и являются ноу-хау.

Затем проводят магнетронное распыление слоя меди толщиной 1-3 мкм на установке магнетронного распыления "ОРАТОРИЯ-22".

После этого проводят гальваническое наращивание слоя меди до 35 мкм (см. Ильин В.А. Технология изготовления печатных плат. Л.: Машиностроение, 1984, с.51) и формирование рисунка соответствующего электронной схеме, методом фотолитографии.

Использование подложек с диэлектрическим покрытием, сформированным по предлагаемому способу, в производстве печатных плат и гибридных интегральных схем благодаря отсутствию промежуточного слоя между диэлектриком и металлом позволяет повысить теплоотвод, влагостойкость, а упрощение технологического процесса приведет к снижению себестоимости печатных плат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1996 |

|

RU2110624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1999 |

|

RU2159521C1 |

| Способ изготовления контактной площадки на подложке из алюминиевого сплава или алюминия | 1986 |

|

SU1381739A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 1991 |

|

RU2023762C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| Способ получения стеклоэмалевого покрытия на металлической поверхности | 1980 |

|

SU1046345A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ НА ТЕПЛООТВОДЯЩЕЙ ПОДЛОЖКЕ | 2014 |

|

RU2602599C2 |

| Способ изготовления печатных плат | 1991 |

|

SU1814753A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

Изобретение относится к радиотехнике и электронике, а именно к технологии изготовления печатных плат и гибридных интегральных схем (ГИС). Сущность изобретения: анодирование подложки из алюмомагниевого сплава проводят в расплаве солей нитратов натрия и калия при температурах 220 - 400°С, а нанесение медного слоя осуществляют магнетронным распылением меди по всей поверхности с последующим гальваническим наращиванием. Анодирование подложки из алюмомагниевого сплава в расплаве солей нитратов натрия и калия позволяет за один технологический цикл получить плотный оксидный слой значительной толщины, обладающий беспористой структурой, хорошей адгезией к основе, позволяющий без промежуточных операций осуществить нанесение слоя меди магнетронным распылением с последующим гальваническим наращиванием. 6 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ, включающий предварительную подготовку поверхности подложки из алюмомагниевого сплава с переходными отверстиями, ее анодирование, нанесение медного слоя и формирование рисунка схемы, отличающийся тем, что анодирование проводят в расплаве эвтектической смеси солей нитратов натрия и калия при температурах 493 - 573 К и плотности тока 1 - 200 мА/см2 и напряжении 70 - 140 В.

| Заявка ФРГ N 3626232, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-10-30—Публикация

1991-07-04—Подача