Область техники

Настоящее изобретение относится к упаковочной машине и к способу изготовления запечатанных упаковок для пищевых продуктов из полотна упаковочного материала.

Уровень техники

Как известно, многие пищевые продукты, такие как фруктовый сок, пастеризованное или ультрапастеризованное молоко, вино, томатный соус и т.д., продаются в упаковках, полученных из стерилизованного упаковочного материала.

Типичным примером этого типа упаковки является упаковка в форме параллелепипеда для жидких или текучих пищевых продуктов, известная как Tetra Brik Aseptic (зарегистрированный товарный знак), которую изготавливают путем сгибания и запечатывания ламинированного ленточного упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую основной слой для жесткости и прочности, который может быть образован слоем волокнистого материала, например бумаги, или заполненного минералами полипропиленового материала; и некоторое количество слоев из термосвариваемого пластмассового материала, например полиэтиленовой пленки, покрывающего обе стороны основного слоя.

В случае асептических упаковок для продуктов долгосрочного хранения, таких как ультрапастеризованное молоко, упаковочный материал также содержит слой газо- и светонепроницаемого материала, например алюминиевой фольги или пленки из поливинил спирта (EVOH), которую накладывают на слой термосвариваемого пластмассового материала, и который в свою очередь покрыт другим слоем термосвариваемого пластмассового материала, образующего внутреннюю поверхность упаковки, в конечном счете контактирующую с пищевым продуктом.

Как известно, упаковки такого рода изготавливают на полностью автоматических упаковочных машинах, на которых непрерывно формируют трубу из подаваемого полотна упаковочного материала. Более конкретно, полотно упаковочного материала разматывают из рулона и подают через рабочее место нанесения запечатывающей ленты термосвариваемого пластмассового материала и затем через асептическую камеру на упаковочной машине, где его стерилизуют, например, путем нанесения стерилизующего вещества, такого как перекись водорода, которая затем испаряется посредством нагрева и/или облучения упаковочного материала излучением с соответствующей длиной волны и интенсивностью.

Затем полотно упаковочного материала подают через формующий узел со сгибающими компонентами, которые взаимодействуют с упаковочным материалом, так чтобы его постепенно сгибать из формы полоски в форму трубы.

Более конкретно, первый участок запечатывающей ленты наносят на первый продольный край упаковочного материала, на поверхность материала в конечном счете образующую внутреннюю сторону упаковок, при этом второй участок запечатывающей ленты выступает из первого продольного края.

Сгибающие компоненты расположены последовательно и содержат роликовые сгибающие элементы, образующие проходы для упаковочного материала, постепенно изменяющиеся в поперечном сечении от С-образной формы к по существу круглой форме.

Взаимодействуя со сгибающими элементами, второй продольный край укладывается с наружной стороны первого продольного края по отношению к оси формируемой трубы. Более конкретно, запечатывающую ленту размещают полностью внутри трубы, при этом поверхность второго продольного края, обращенная к оси трубы, частично накладывается на второй участок запечатывающей ленты и частично на поверхность первого продольного края, расположенной с противоположной стороны к первому рабочему месту запечатывающей ленты.

Известны упаковочные машины вышеуказанного типа, в которых первый и второй продольные края термосваривают внутри асептической камеры с образованием продольной шва вдоль трубы, которую затем наполняют стерилизованным или пастеризованным пищевым продуктом.

Кроме того, упаковочные машины вышеуказанного типа содержат формующий узел, в котором трубу запечатывают и разрезают вдоль поперечного сечения через равноразнесенные промежутки с образованием упаковки типа «подушка».

Формующий узел содержит два или более зажимных элементов (зажимов), которые циклическим образом взаимодействуют с трубой с тем, чтобы ее запечатать.

Упаковки типа «подушки» затем механическим образом сгибают с образованием соответствующих упаковок на формующем узле, которые расположены по ходу после подвижных компонентов формующего узла.

Подробно, формующий узел расположен по ходу после асептической камеры по отношению к направлению продвижения трубы.

Кроме того, уплотнение отделяет непроницаемым для текучей среды образом асептическую камеру от формующего узла, оказывая давление на трубу из упаковочного материала.

Однако некоторые остатки перекиси неизбежно проходят через уплотнение, особенно когда полотно упаковочного материала снабжают множеством выполненных с возможностью закрытия устройств открывания, которые наносят путем впрыска пластмассового материала непосредственно на полотно.

В сущности устройства открывания, продвигаясь вместе с трубой, перемещают уплотнение от наружного диаметра трубы, таким образом уменьшая эффективность уплотнения при непроницаемом для текучей среды отделении асептической камеры.

Эта ситуация осложняется тем фактом, что высокая скорость, с которой подают трубу, делает очень коротким промежуток времени между проходами двух последующих устройств открывания по отношению к уплотнению. Соответственно, сокращается промежуток времени, в течение которого уплотнение эффективно прижимают к трубе.

Остатки перекиси могут ухудшать износоустойчивость механических компонентов формующего и сгибающего узлов, например зажимов.

Соответственно, в промышленности имеется потребность уменьшить, насколько это возможно, количество перекиси, которое может проходить через уплотнение и, возможно, контактировать с формующим узлом или другими расположенными дальше по ходу компонентами упаковочных машин.

Кроме того, к сгибающему узлу обычно имеет доступ оператор.

В Европейских регулирующих документах есть требование, чтобы остатки перекиси в воздухе были ниже определенного предела на рабочих местах упаковочной машины, к которым имеет доступ оператор, например в формующих и сгибающих узлах.

Следовательно, существует потребность снизить, насколько это возможно, концентрации перекиси на рабочих местах упаковочных машин, к которым имеет доступ оператор и которые расположены по ходу после уплотнения.

Сущность изобретения

Задача настоящего изобретения состоит в создании упаковочной машины для изготовления запечатанных упаковок для текучих пищевых продуктов из полотна упаковочного материала, разработанной с возможностью соответствия непосредственным образом по меньшей мере одной из вышеназванных потребностей.

Эта задача решается посредством упаковочной машины по п.1 формулы изобретения.

Настоящее изобретение относится также к способу изготовления запечатанных упаковок для пищевых продуктов из полотна упаковочного материала, как заявлено в п.10 формулы изобретения.

Краткое описание чертежей

Предпочтительный и не носящий ограничивающего характера вариант осуществления настоящего изобретения будет описан с помощью примера со ссылкой на сопровождающие чертежи, на которых:

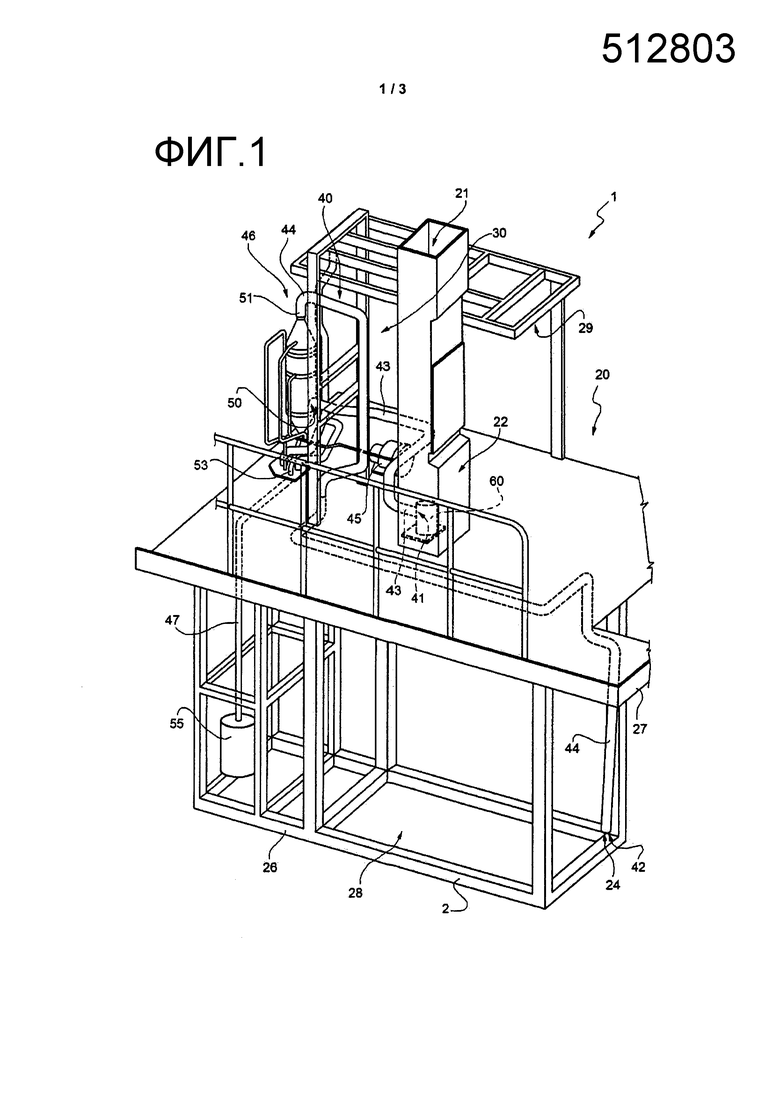

Фиг.1 - вид в перспективе упаковочной машины по изобретению;

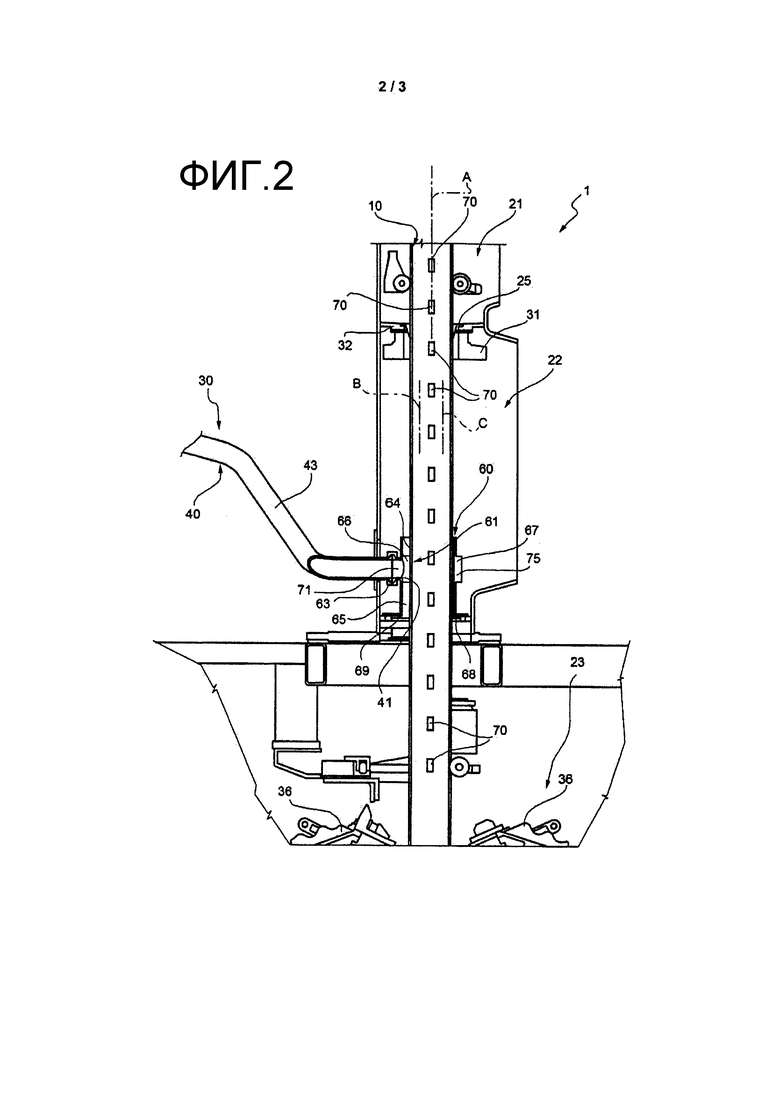

Фиг.2 - увеличенный вид спереди некоторых компонентов упаковочной машины по Фиг.1 с удаленными деталями в целях ясности;

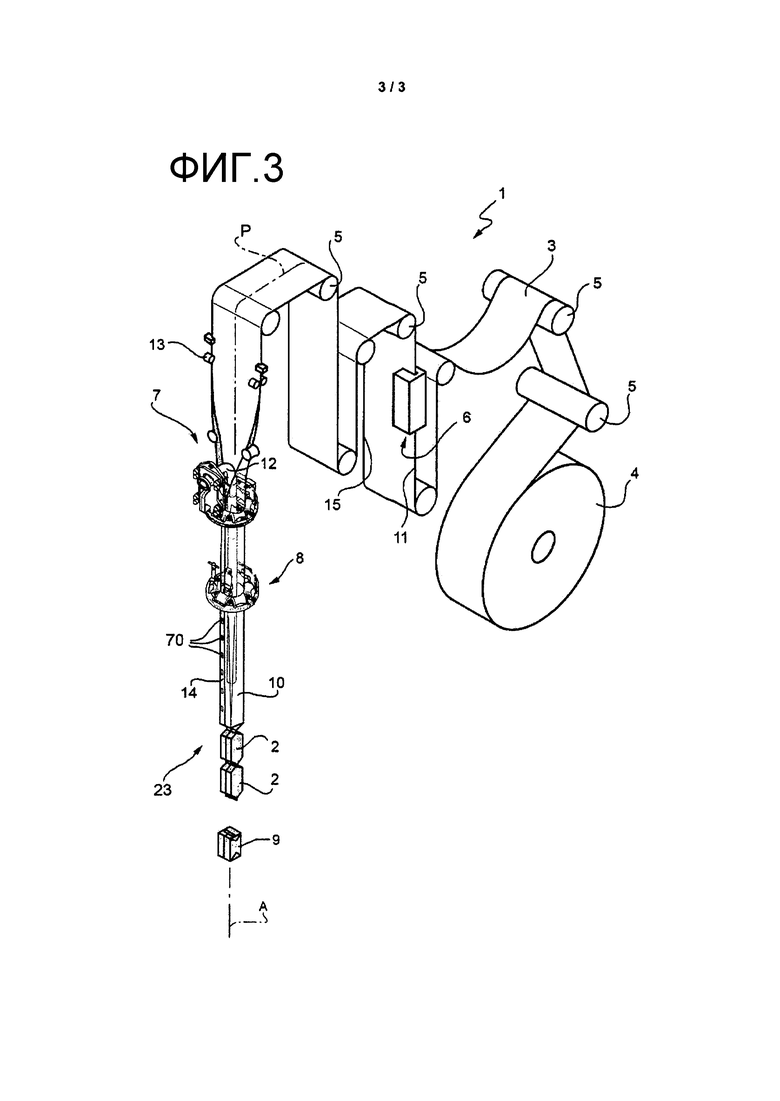

Фиг.3 - дополнительные компоненты упаковочной машины по Фиг.1 с удаленными деталями в целях ясности.

Описание предпочтительного варианта изобретения

Позицией 1 на Фиг.1-3 обозначена в целом упаковочная машина для непрерывного изготовления запечатанных упаковок 9 для пищевых продуктов из полотна 3 упаковочного материала, который разматывают из рулона 4 и подают вдоль траектории P изготовления.

Предпочтительно на машине 1 изготавливают упаковки 9 для текучих пищевых продуктов, таких как пастеризованное или ультрапастеризованное молоко, фруктовые соки, вино, горошек, бобовые и т.д.

На машине 1 можно также изготавливать запечатанные упаковки 9 для пищевого продукта, который является текучим при изготовлении упаковок 9 и отверждается после того, как упаковки 9 запечатаны. Одним из примеров такого пищевого продукта является порция сыра, который плавится при изготовлении упаковок 9 и потом затвердевает, как надо, после того как упаковки 9 запечатывают.

Упаковочный материал имеет многослойную структуру, по существу содержащую основной слой для жесткости и прочности, который может быть образован слоем волокнистого материала, например бумаги, или наполненного минеральным веществом полипропиленового материала и некоторым количеством слоев из термосвариваемого пластмассового материала, например полиэтиленовой пленки, покрывающего обе стороны основного слоя.

Более конкретно, как показано на Фиг.3, полотно 3 подают вдоль траектории Р с помощью направляющих элементов 5, например роликов или подобного устройства, и последовательным образом через некоторое количество рабочих мест, из которых схематично показаны: рабочее место 6 нанесения запечатывающей ленты на полотно 3; формующее рабочее место 7 формования трубы 10 из упаковочного материала, имеющей ось А, и рабочее место 8 термосваривания продольного шва 14 вдоль трубы 10.

В предпочтительном варианте изобретения полотно 3 содержит множество выполненных с возможностью закрытия устройств 70 открывания и непосредственно полученных литьем под давлением.

Машина 1 также содержит наполняющее устройство 12 для непрерывного розлива в трубу 10 из упаковочного материала стерилизованного или стерильно обработанного пищевого продукта.

Очень кратко, запечатывающая лента предотвращает впитывания пищевого продукта краем 11, как только выполнены труба 10 и шов 14 на трубе, а также обеспечивает улучшение характеристик газонепроницаемости и физической прочности шва 14.

Станция 7 содержит некоторое количество формующих узлов 13, расположенных последовательно вдоль траектории Р и которые постепенно взаимодействуют с полотном 3 с целью его сгибания в форму трубы.

Более конкретно, формирующие устройства 13 содержат соответствующее количество роликов, выполняя соответствующие обязательные проходы упаковочного материала, соответствующие секции которого постепенно изменяют свою форму из формы в С-образном виде до по существу круглой формы.

Более конкретно, машина 1 содержит (Фиг.1) раму 20, которая по существу содержит:

- основание 26, опирающееся на пол (грунт);

- платформу 27, параллельную основанию 26;

- верхний отсек 29, расположенный на платформой 27; и

- нижний отсек 28, расположенный между основанием 26 и платформой 27 и доступный для оператора.

Отсек 29 вмещает:

- асептическую камеру 21, где полотно 3 стерилизуют и формируют трубу 10 из полотна 3; и

- рабочее место 22, через которое подают трубу 10.

Отсек 28 вмещает в себя формующий и сгибающий узел 23, где трубу 10 запечатывают и отрезают с получением отдельных пакетов 2 подушкообразной формы, которые последовательно сгибают с образованием соответствующих упаковок 9, нижнюю зону 24 и непоказанное сгибающее рабочее место, на котором пакеты 2 сгибают с получением соответствующих обработанных упаковок 9.

Полотно 3 стерилизуют внутри асептической камеры 21 с использованием стерилизующего вещества, перекиси водорода в показанном варианте осуществления настоящего изобретения, который впоследствии испаряется с помощью нагрева и/или путем воздействия на упаковочный материал излучения, обладающего соответствующей длиной волны и интенсивностью.

Рабочие места 6, 7, 8 расположены внутри камеры 21.

Машина 1 также содержит уплотнение 25, расположенное между камерой 21 и рабочим местом 22 и выполненное с возможностью предотвращать протекание стерилизующего вещества по направлению к рабочему месту 22, формующему и сгибающему узлу 23 и зоне 24 (Фиг.2).

Уплотнение 25 является коаксиальным по отношению к трубе 10, при этом внутренний диаметр уплотнения 25 контактирует с внешним диаметром трубы 10.

Как показано на Фиг.2, уплотнение 25 расположено между фланцем 31 и неподвижной конструкцией 32, которая образует нижний конец асептической камеры 21.

Формующий и сгибающий узел 23 выполнен с возможностью:

- во-первых, захвата, уплотнения и отрезания трубы 10 вдоль разнесенных на равные расстояния поперечных сечений с образованием последовательности упаковок 2; и

- затем сгибание пакетов 2 с образованием соответствующих упаковок 9.

Формующий и сгибающий узел 23 показан только в части двух зажимов 36, которые циклическим образом перемещаются между:

- открытым положением, в котором они отсоединены от трубы, и

- закрытым положением, в котором они охватывают трубу 10 и термосваривают ее вдоль ее поперечного сечения.

Рама 20 содержит множество окон (не показано), которые делают формующий и сгибающий узел 23 и сгибающие компоненты доступными для оператора.

Предпочтительно машина 1 содержит транспортирующее средство 30, соединенное по текучей среде с рабочим местом 22 и выполненное с возможностью транспортировки наружу из рабочего места 22 остатков стерилизующего вещества (Фиг.2).

Более точно, транспортирующее средство 30 по существу содержит:

- жидкостной контур 40, имеющий входной конец 41, соединенный по текучей среде с рабочим местом 22, и выходной конец 42, противоположный концу 41, который соединен по текучей среде с нижней зоной 24;

- насос 45, расположенный вдоль контура 40 и выполненный с возможностью откачивать из рабочего места 22 воздух вместе с остатками стерилизующего вещества; и

- разделительный элемент 46, вставленный вдоль контура 40.

Подробно, контур 40 принимает воздух со стерилизующим веществом на входном конце 41 и выводит очищенный воздух на выходном конце 42.

Контур 40, в частности, содержит:

- трубопровод 43, образующий конец 41 и продолжающийся между концом 41 и разделительным элементом 46; и

- трубопровод 44, образующий конец 42, вдоль которого вставлен насос 45, и продолжающийся между разделительным элементом 46 и концом 42.

Насос 45 вставлен по контуру 40 между разделительным элементом 46 и концом 42, при этом разделительный элемент 46 вставлен вдоль контура 40 между концом 41 и насосом 45.

В показанном варианте осуществления настоящего изобретения разделительный элемент 46 является газопромывателем.

Более конкретно, разделительный элемент 46 очищает смесь воздуха и стерилизующего вещества посредством контакта смеси с промывающим раствором.

Очень кратко, разделительный элемент 46 впрыскивает промывающий раствор в первом направлении, в то время как смесь воздуха и стерилизующего вещества продвигается во втором направлении, противоположном первому направлению.

Подробнее, разделительный элемент 46 содержит:

- входной конец 50, через который элемент принимает смесь воздуха и стерилизующего вещества с помощью контура 40 через трубопровод 43;

- выходной конец 51, через который элемент выводит очищенный воздух, и

- выходной конец 53, через который он выгружает промывочный раствор вместе с остатками стерилизующего вещества.

Очищенный воздух продвигается во втором направлении (направляемый от конца 50 к концу 51), когда он проходит через конец 51.

Остатки стерилизующего вещества продвигаются с помощью промывочного раствора в первом направлении (направляемые от конца 51 к концу 50), когда они проходят через конец 53.

Конец 53 разделительного элемента соединен по текучей среде через трубопровод 47 с резервуаром 55.

Резервуар 55 расположен внутри отсека 28.

В показанном варианте изобретения промывочный раствор является водой.

Предпочтительно промывочный раствор является водой при температуре, которая ниже, чем температура смеси воздуха и перекиси кислорода. Таким образом растворимость перекиси кислорода в воде увеличивается.

Рабочее место 22 также содержит полый кожух 60, через который проходит участок 61 трубы 10 (Фиг.2).

Подробнее, кожух 60 окружает участок 61 трубы 10 и содержит:

- полый верхний корпус 64;

- полый нижний корпус 65;

- полый промежуточный корпус 66, вставленный аксиально между корпусами 64, 65.

Корпуса 64, 65 являются цилиндрическими и продолжаются вокруг оси В параллельной и отдельной от оси А.

Корпус 66 содержит:

- соединитель 71, который соединен с концом 41 трубопровода 43 с использованием зажима 63; и

- цилиндрический элемент 67, который продолжается вокруг оси С, параллельной и отдельной от оси А, В.

Другими словами, элемент 67 является эксцентриковым по отношению к корпусам 64, 65, которые являются в свою очередь эксцентриковыми по отношению к трубе 10.

Более конкретно, ось А расположена между осями В, С. Кроме того, ось В расположена в радиальном направлении между осями А, С.

Кроме того, ось С размещается на противоположной стороне трубопровода 43 по отношению к оси А.

В результате элемент 66 выступает в радиальном направлении из корпусов 64, 65 с противоположной стороны трубопровода 43 с образованием отсека 75 со стороной трубы 10, противоположной трубопроводу 43.

Кроме того, ось А находится ближе к боковым поверхностям корпусов 64, 65 со стороны отсека 75, чем со стороны трубопровода 43.

Корпус 65 опирается, с противоположной стороны от элемента 66, на кольцевой элемент 69, который в свою очередь опирается на резиновое кольцо 68.

Корпус 65 также приварен к элементу 69.

При фактической эксплуатации полотно 3 разматывают из рулона 4 и подают вдоль траектории Р.

Более конкретно, полотно 3 подают с помощью направляющих элементов 5 вдоль траектории Р и через асептическую камеру 21.

Полотно 3 стерилизуют внутри асептической камеры 21 с использованием стерилизующего вещества, перекиси водорода в показанном варианте изобретения.

Стерилизующее вещество впоследствии испаряют с помощью нагрева и/или путем воздействия на упаковочный материал излучением, обладающим соответствующей длиной волны и интенсивностью.

Как показано на Фиг.3, полотно 3 проходит через последовательные участки 6, 7, 8, внутри которых выполнено уплотнение 14, при этом ленту наносят на упаковочный материал.

Затем полотно 3 постепенно взаимодействует с формирующими узлами 13, сгибается с наложением краев 11, 15 и образованием трубы 10, пока незапечатанной в продольном направлении.

На участке 8 край 15 нагревают, чтобы расплавить слой полиэтилена, при этом тепло переносится, например, за счет теплопроводности от края 15 к краю 11 и запечатывающей ленте, чтобы расплавить слой полиэтилена края 11 и термосвариваемый материал ленты 9.

В альтернативном варианте может быть использовано другое средство передачи тепла для нагреваемого края 11 и запечатывающей ленты.

Затем края 11, 15 и ленту сжимают между роликами с тем, чтобы смешать полиэтиленовый слой краев 11, 15 и термосвариваемый материал ленты и таким образом создать молекулярные связи, образующие шов 14 обработанной трубы 10.

Запечатанную в продольном направлении трубу 10 непрерывно заполняют с помощью устройства 12 текучим пищевым продуктом и затем подают через рабочее место 22.

На этой стадии запечатанная в продольном направлении труба 10 проходит через уплотнение 25 и входит на рабочее место 22.

Некоторое количество остатков перекиси может проходить через уплотнение 25 вместе с трубой 10.

Проход непосредственно отливаемых под давлением устройств 70 открывания через уплотнение 25 отсоединяет внутренний диаметр уплотнения 25 от наружного диаметра трубы 10, увеличивая таким образом количество стерилизующего вещества, которое достигает рабочего места 22.

Транспортирующее средство 30 отводит воздух вместе с остатками стерилизующего вещества из рабочего места 22.

Более подробно, воздух и остатки откачиваются с помощью насоса 45 из кожуха 60 и рабочего места 22 и проходят через конец 41 и трубопровод 43.

Кроме того, за счет наличия отсека 75 предотвращается ситуация, при которой остатки ловятся в границах стороны кожуха 60, которая противоположна трубопроводу 43.

После этого смесь воздуха и остатков достигает разделительного элемента 46. Здесь в смесь впрыскивают промывочный раствор.

В результате промывочный раствор и остатки перекиси транспортируются по трубопроводу 47 в резервуар 55.

Кроме того, очищенный воздух транспортируется по трубопроводу 44 к нижней зоне 24.

Трубу 10 затем транспортируют к формующему и сгибающему узлу 23, где она захватывается, запечатывается и обрезается вдоль равноудаленных поперечных сечений с образованием последовательности пакетов 2, которые впоследствии сгибают с получением соответствующих упаковок 9.

Преимущества машины 1 и способа согласно настоящему изобретению будут понятны из нижеследующего описания.

В частности, транспортирующее средство 30 значительно сокращает количество стерилизующего вещества, которое достигает формирующего узла 22.

Таким образом, значительно сокращается риск того, что стерилизующее вещество может уменьшить износостойкость механических компонентов типа зажимов 36 и формующего и сгибающего узла 23.

Кроме того, при доступе к формующему и сгибающему узлу 23 оператор подвергается воздействию сильно уменьшенных количеств стерилизующего вещества, снижая таким образом опасность для здоровья оператора.

Более конкретно, Заявитель обнаружил, что транспортирующее средство 30 обеспечивает соответствие машины 1 европейским требованиям в отношении уровня перекиси в тех местах, которые доступны для оператора, таких как формующий и сгибающий узел 23.

Подробнее, Заявитель обнаружил, что воздух в формующем и сгибающем узле 23 вблизи с зажимами 36 содержит меньше чем 0,4 части на миллион перекиси водорода.

Кроме того, очищенный воздух транспортируется в зону 24, то есть в зону машины 1, которая непосредственно недоступна для оператора.

В этом случае к тому же Заявитель обнаружил, что очищенный воздух, транспортируемый в зону 24, отвечает европейскому регламенту. Подробнее, заявитель обнаружил, что очищенный воздух, транспортируемый в зону 24, содержит перекись водорода количестве менее чем 1 часть на миллион.

Заявитель также обнаружил, что воздух, транспортируемый с помощью транспортирующего средства 30 в зону 24, содержит 0,3 части на миллион после 1 часа, начиная с момента начала работы машины 1; 0,4 части на миллион через 2 часа, начиная с момента начала работы машины 1; и 0,5 частей на миллион после 3 или 4 часов с момента начала работы машины 1.

Заявитель также обнаружил, что на сгибающих компонентах сгибающего и формирующего узла 23 воздух содержит перекись водорода в количестве 0,5 части на миллион.

Наконец, кожух 60 позволяет транспортирующему средству 30 откачивать из рабочего места 22 также и остатки стерилизующего вещества, которые уже достигли формующего и сгибающего узла 23.

Другими словами, кожух 6 создает поток воздуха и остатков, который перемещается вверх от формующего и сгибающего узла 23 в направлении транспортирующего средства 30.

Отсек 75 создает пространство, которое является эффективным в предотвращении попадания остатков стерилизующего вещества между кожухом 60 и трубой 10.

Ясно, что в машине 1 могут быть произведены изменения, так же как и в способе, как они описаны и проиллюстрированы в данном описании, не выходя, однако, за объем изобретения, определенный сопровождающей формулой изобретения.

В частности, кожух 60 может сужаться в направлении асептической камеры 21.

Упаковочная машина для изготовления запечатанных упаковок из полотна упаковочного материала для текучих пищевых продуктов содержит асептическую камеру, через которую подается упомянутое полотно и внутри которой стерилизующее вещество наносится на упомянутое полотно; рабочее место, расположенное по ходу после упомянутой асептической камеры и в которое, при использовании, подается труба, выполненная из упомянутого полотна, а также уплотняющее средство, которое разделяет упомянутую камеру и упомянутое рабочее место. Упаковочная машина также содержит транспортирующее средство, которое соединено по текучей среде с упомянутым рабочим местом и выполнено с возможностью транспортировать вовне остатки упомянутого стерилизующего вещества из упомянутого рабочего места. Способ изготовления запечатанных упаковок для текучего пищевого продукта из полотна упаковочного материала включает подачу полотна через асептическую камеру, нанесение стерилизующего вещества на полотно внутри асептической камеры, подачу трубы из полотна внутри рабочего места упаковочной машины, расположение уплотняющего средства между камерой и первым рабочим местом, стадию транспортировки остатков стерилизующего вещества из рабочего места. Использование данной группы изобретений позволяет снизить концентрацию перекиси на рабочих местах упаковочной машины. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Упаковочная машина (1) для изготовления запечатанных упаковок (9) из полотна (3) упаковочного материала для текучих пищевых продуктов, содержащая:

- асептическую камеру (21), через которую подается упомянутое полотно (3) и внутри которой стерилизующее вещество наносится на упомянутое полотно (3);

- рабочее место (22), расположенное по ходу после упомянутой асептической камеры (21), на которое, при использовании, подается труба (10), выполненная из упомянутого полотна (3), и

- уплотняющее средство (25), которое разделяет упомянутую камеру и упомянутое рабочее место (22);

отличающаяся тем, что содержит транспортирующее средство (30), соединенное по текучей среде с упомянутым рабочим местом (22) и выполненное с возможностью отведения остатков упомянутого стерилизующего вещества из упомянутого рабочего места (22).

2. Упаковочная машина по п. 1, отличающаяся тем, что упомянутое транспортирующее средство содержит:

- контур (40), расположенный по текучей среде между упомянутым рабочим местом (22) и зоной (24) упомянутой упаковочной машины (1); и

- разделительное средство (46), расположенное вдоль упомянутого контура (40) и выполненное с возможностью отделения упомянутых остатков из упомянутого потока воздуха;

- причем, при использовании, упомянутый контур (40) принимает упомянутый поток воздуха с упомянутыми остатками упомянутым рабочим местом (22) и, при использовании, подает поток очищенного воздуха к упомянутой зоне (24).

3. Упаковочная машина по п. 2, отличающаяся тем, что разделительное средство (46) содержит источник промывочной текучей среды и средство для впрыска упомянутой промывочной текучей среды в упомянутый поток воздуха, содержащий упомянутые остатки.

4. Упаковочная машина по п. 1, отличающаяся тем, что упомянутое транспортирующее средство (30) содержит напорное средство (45), расположенное вдоль упомянутого контура (40) для откачивания потока воздуха, содержащего упомянутые остатки, из упомянутого рабочего места (22).

5. Упаковочная машина по п. 2, отличающаяся тем, что содержит резервуар (55), соединенный по текучей среде с упомянутым разделительным средством (46) и, при использовании, снабжаемый с помощью упомянутого разделительного средства (46) смесью, содержащей упомянутые остатки.

6. Упаковочная машина по п. 1, отличающаяся тем, что содержит кожух (60), соединенный по текучей среде с упомянутым транспортирующим средством (30), расположенным внутри упомянутого рабочего места (22) и окружающего, при использовании, по меньшей мере одну часть упомянутой трубы (10).

7. Упаковочная машина по п. 6, отличающаяся тем, что упомянутый кожух (60) содержит по меньшей мере один корпус (64, 65) и отсек (75), выступающий в радиальном направлении из упомянутого корпуса (64, 65) с противоположной стороны упомянутого транспортирующего средства (30).

8. Упаковочная машина по п. 7, отличающаяся тем, что по меньшей мере один первый корпус (64, 65), продолжающийся вокруг первой оси (В), которая, при использовании, является параллельной и отдельной от второй оси (А) упомянутой трубы (10), при этом упомянутый кожух (60) дополнительно содержит второй корпус (66), соединенный по текучей среде с упомянутым транспортирующим средством (30), и образует упомянутый отсек (75);

причем упомянутый второй корпус (66) продолжается вокруг третьей оси (С), которая параллельна и, при использовании, находится отдельно от двух упомянутых первой и второй осей (В, А).

9. Упаковочная машина по п. 2, отличающаяся тем, что содержит формующий и сгибающий узел (23) для создания, при использовании, из упомянутой трубы (10) множества пакетов (2) и для сгибания упомянутых пакетов (2) для образования соответствующих упаковок (9);

причем упомянутый формующий и сгибающий узел (23) доступен оператору и расположен по ходу после упомянутого первого рабочего места (22) по отношению к направлению продвижения упомянутого упаковочного материала; упомянутый формующий и сгибающий узел (23) размещается, при использовании, над упомянутой зоной (24).

10. Способ изготовления запечатанных упаковок (9) для текучего пищевого продукта из полотна (3) упаковочного материала, включающий стадии:

- подачи упомянутого полотна (3) через асептическую камеру (21) упаковочной машины (1);

- нанесения стерилизующего вещества на упомянутое полотно (3) внутри упомянутой асептической камеры (21);

- подачи трубы (3), полученной из упомянутого полотна внутри рабочего места (22) упомянутой упаковочной машины (1); и

- расположения уплотняющего средства (25) между асептической камерой (21) и упомянутым первым рабочим местом (22);

отличающийся тем, что включает стадию транспортировки остатков упомянутого стерилизующего вещества из упомянутого рабочего места (22).

11. Способ по п. 10, отличающийся тем, что упомянутая стадия транспортировки включает стадии:

- подачи в контур (40) потока воздуха вместе с упомянутыми остатками;

- отделения упомянутого потока воздуха от упомянутых остатков;

- подачи в зону (24) упомянутой упаковочной машины (1) потока очищенного воздуха.

12. Способ по п. 11, отличающийся тем, что упомянутая стадия разделения включает стадию впрыска промывочного раствора в упомянутый поток воздуха, содержащий упомянутые остатки.

13. Способ по п. 12, отличающийся тем, что упомянутая стадия впрыска включает стадию впрыска промывочного раствора при температуре ниже температуры потока воздуха.

14. Способ по п. 10, отличающийся тем, что упомянутая стадия транспортировки включает стадию откачивания упомянутого потока воздуха с упомянутыми остатками из упомянутого первого рабочего места (22).

15. Способ по п. 10, отличающийся тем, что он включает стадии формирования и сгибания множества упомянутых упаковок (9) на втором рабочем месте (23) упомянутой упаковочной машины (1), которое доступно оператору и расположено по ходу после упомянутого первого рабочего места (22), осуществляемые по направлению продвижения упомянутой трубы (10); причем упомянутое первое рабочее место (22) расположено, при использовании, над упомянутой зоной (24).

| Вычислитель рангов | 1990 |

|

SU1795448A1 |

| ГОРЕЛКА, В ЧАСТНОСТИ ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2143643C1 |

| US 6810644 B2, 02.11.2004 | |||

| СПОСОБ ОЧИСТКИ И/ИЛИ ДЕЗИНФЕКЦИИ ВАКУУМНЫХ КАНАЛОВ СЕКЦИИ ТЕРМОСВАРИВАНИЯ | 2002 |

|

RU2310589C2 |

Авторы

Даты

2016-06-27—Публикация

2012-08-29—Подача