Область техники

Настоящее изобретение относится к сгибающему узлу для получения сложенных упаковок с текучими пищевыми продуктами из соответствующих запечатанных пакетов.

Уровень техники

Как известно, многие пищевые продукты, такие как фруктовый сок, пастеризованное или ультрапастеризованное молоко, вино, томатный соус, и так далее, продаются в упаковках, выполненных из стерилизованного упаковочного материала.

Типичным примером такой упаковки является параллелепипедная упаковка с жидким или текучим пищевым продуктом, известная как Tetra Brik Aceptic (зарегистрированный товарный знак), изготавливаемая посредством сгибания и запечатывания полосы ламинированного упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую основной слой для жесткости и прочности, который может содержать слой волокнистого материала, например, бумаги, или полипропиленового материала с минеральным наполнителем; а также слои термосвариваемого пластикового материала, например, полиэтиленовой пленки, покрывающие обе стороны основного слоя.

В случае асептических упаковок для продуктов с длительным сроком хранения, таких как ультрапастеризованное молоко, упаковочный материал может также содержать слой газо- и светонепроницаемого материала, например, алюминиевую фольгу или пленку из этиленвинилового спирта (EVOH), ламинированные на слой термосвариваемого пластикового материала, и в свою очередь покрыт другим слоем термосвариваемого пластикового материала, образующим внутреннюю сторону упаковки, в итоге контактирующую с пищевым продуктом.

Как известно, упаковки такого типа производят на полностью автоматических упаковочных машинах, на которых образуется непрерывная труба из подаваемого из рулона упаковочного материала. Рулон упаковочного материала стерилизуют в упаковочной машине, например, посредством нанесения вещества химической стерилизации, такого как раствор перекиси водорода, который, когда стерилизация завершена, удаляют с поверхностей упаковочного материала, например, путем испарения посредством нагревания. Стерилизованный таким образом рулон упаковочного материала поддерживают в закрытой стерильной среде, и сгибают и продольно запечатывают с образованием вертикальной трубы.

Трубу заполняют непрерывно вниз стерилизованным или стерильно обработанным пищевым продуктом, запечатывают, а затем разрезают вдоль равноразнесенных поперечных участков с образованием подушкообразных пакетов, которые могут быть поданы к сгибающему узлу с образованием готовых упаковок.

Более конкретно, подушкообразные пакеты, по существу, содержат основную часть, и противоположные верхнюю и нижнюю концевые части, сужающиеся от основных частей к соответствующим верхним и нижним сварным швам, которые продолжаются по существу ортогонально оси пакета. Подробнее, каждая концевая часть образована парой соответствующих трапециевидных стенок, которые продолжаются между основной частью пакета и соответствующим сварным ребром.

Каждый подушкообразный пакет также содержит, для каждой верхней и нижней концевой части, продолговатое, по существу, прямоугольное ребро, выступающее из соответствующего сварного шва; и пару по существу треугольных клапанов, выступающих из противоположных сторон соответствующей концевой части и образованных соответствующими трапециевидными стенками.

Концевые части прижимают друг к другу посредством сгибающего узла с образованием плоских противоположных торцевых стенок пакета, в это же время сгибая клапаны верхней части на соответствующие боковые стенки основной части и клапаны нижней части на нижний сварной шов.

Известны упаковочные машины для получения упаковок описанного выше типа, обычно содержащие:

- входной конвейер;

- сгибающий узел, принимающий подушкообразные пакеты от входного конвейера и выполненный для сгибания этих подушкообразных пакетов с образованием параллелепипедных упаковок; и

- выходной конвейер, который принимает сложенные пакеты от сгибающего узла и удаляет их от упаковочной машины.

Например, из EP-B-0887261 (Заявитель), известны сгибающие узлы, которые обычно содержат:

- бесконечный конвейер для подачи упаковок непрерывно по пути формования от входного рабочего места к выходному рабочему месту;

- некоторое количество сгибающих устройств, расположенных в неподвижных положениях относительно пути формования и взаимодействующих с упаковками, чтобы осуществлять на них соответствующие операции сгибания;

- термосваривающее устройство, воздействующее на соответствующие треугольные каждой сгибаемой упаковки, чтобы плавить наружный слой упаковочного материала и запечатывать клапаны на соответствующие стенки упаковки; и

- прижимное устройство, взаимодействующее с каждой упаковкой для удерживания треугольных частей на соответствующих стенках, пока эти части остывают.

Подробнее, конвейер содержит бесконечную цепь, петлеобразно установленную вокруг ведущей звездочки и неприводного колеса и зацепляющуюся с ними, и образованную множеством звеньев, взаимно соединенных шарнирными пальцами в соответствующих точках шарнирного соединения; причем конвейер также содержит натяжитель, воздействующий на цепь для удерживания ее под постоянным натяжением.

Цепь содержит верхнюю прямую ветвь, нижнюю прямую ветвь и две изогнутые части, которые противоположны друг другу, соответственно взаимодействуют с ведущей звездочкой и неприводным колесом и соединяют, на соответствующих противоположных сторонах, верхнюю и нижнюю ветви.

Несмотря на то, что они являются эффективными, сгибающие узлы описанного выше типа имеют возможность улучшения.

В частности, поскольку шарнирно соединенные звенья цепи являются жесткими, цепь, по существу, образует многоугольник вокруг ведущей звездочки и неприводного колеса. Следовательно, радиус цепи периодически изменяется вокруг ведущей звездочки и неприводного колеса; поскольку ведущая звездочка и неприводное колесо вращаются с постоянной угловой скоростью, изменяющийся радиус заставляет линейную скорость цепи колебаться и звенья цепи подниматься и падать по отношению к их линии зацепления с ведущей звездочкой и неприводным колесом. Это последнее перемещение звеньев цепи на самом деле не происходит, так как оно компенсируется натяжителем. Описанный выше феномен известен как "эффект многогранности" и более очевиден в цепях, имеющих большие шаги и зацепляющихся со звездочками, имеющими уменьшенное количество зубьев.

Непрерывное вмешательство натяжителя для удерживания цепи с постоянным натяжением производит периодическое вибрационное перемещение, которое может неблагоприятно воздействовать на передаваемые упаковки и качество операций формовки, осуществляемых на упаковках по мере из продвижения.

Сущность изобретения

Задача настоящего изобретения состоит в создании сгибающего узла для получения сложенных упаковок текучих пищевых продуктов из соответствующих запечатанных пакетов, обеспечивающего устранение простым и недорогим образом вышенедостатка, обычно связанного с известным сгибающим узлом.

По изобретению предлагается сгибающий узел для получения сложенных упаковок текучих пищевых продуктов из соответствующих запечатанных пакетов, как заявлено в п. 1 прилагаемой формулы изобретения.

Краткое описание чертежей

Предпочтительный, неограничивающий вариант выполнения настоящего изобретения будет описан в качестве примера со ссылкой на прилагаемые чертежи, на которых:

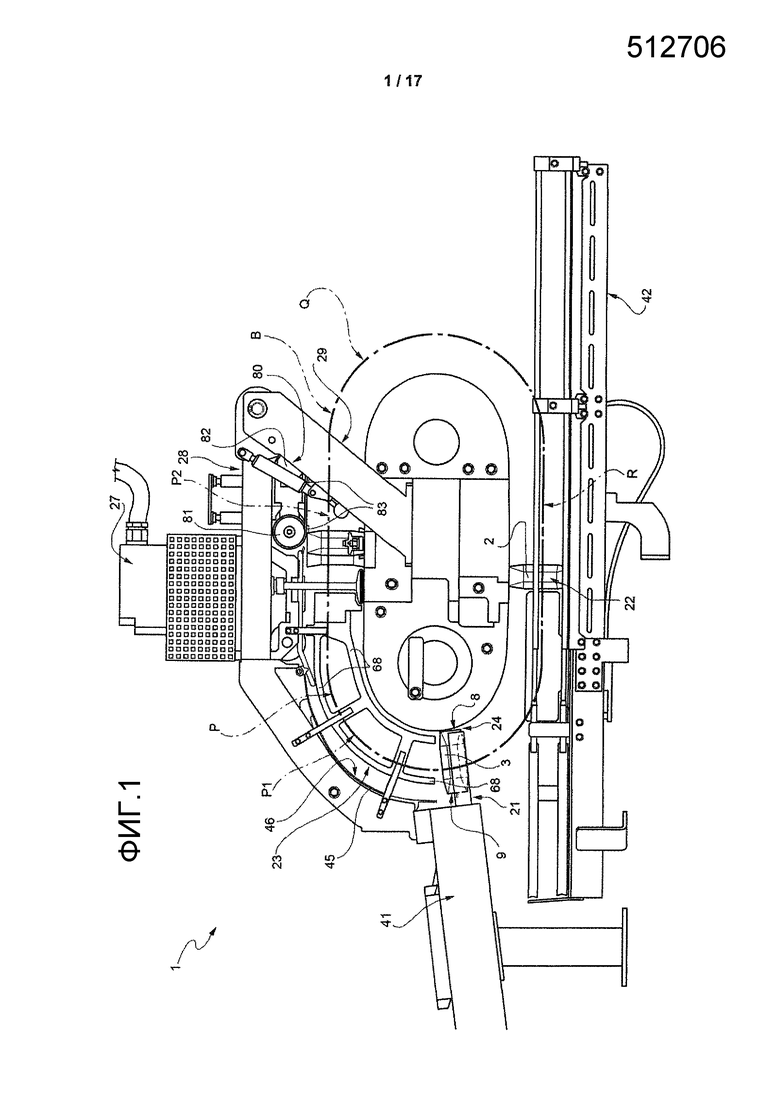

Фиг. 1 - вид сбоку, с удаленными для ясности частями, сгибающего узла по изобретению для получения упаковок текучих пищевых продуктов из запечатанных подушкообразных упаковок;

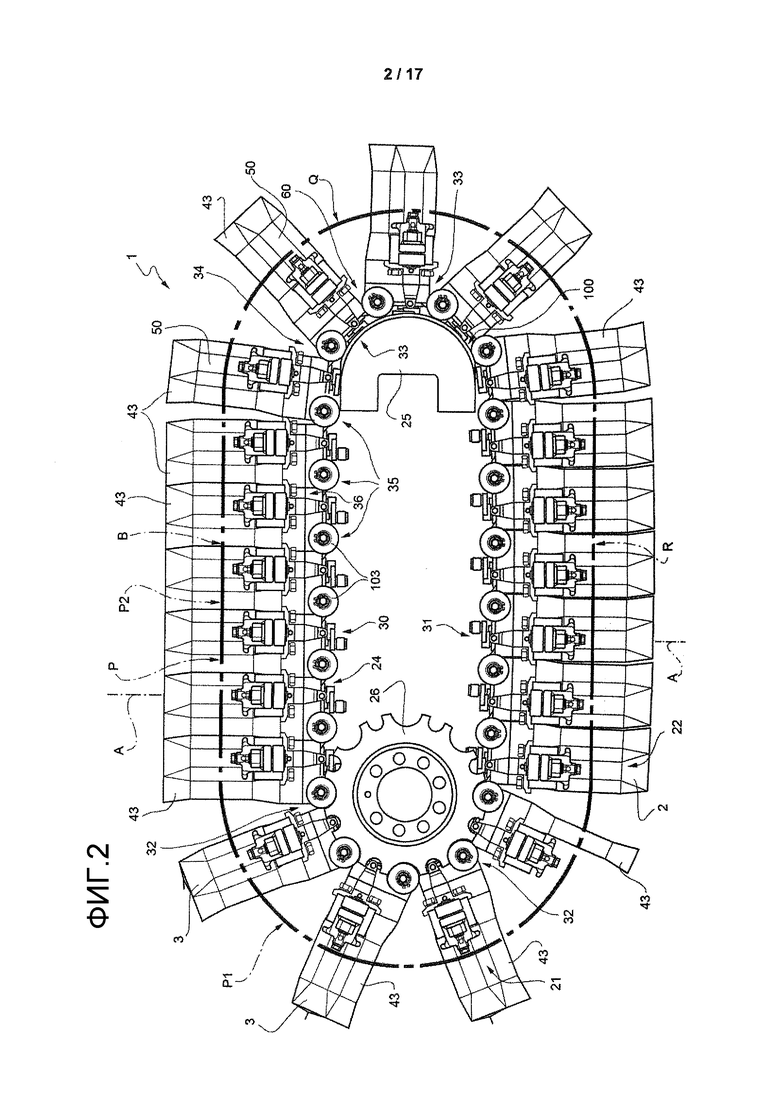

Фиг. 2 - увеличенный вид сбоку сгибающего узла по Фиг. 1, с частями, удаленными для ясности;

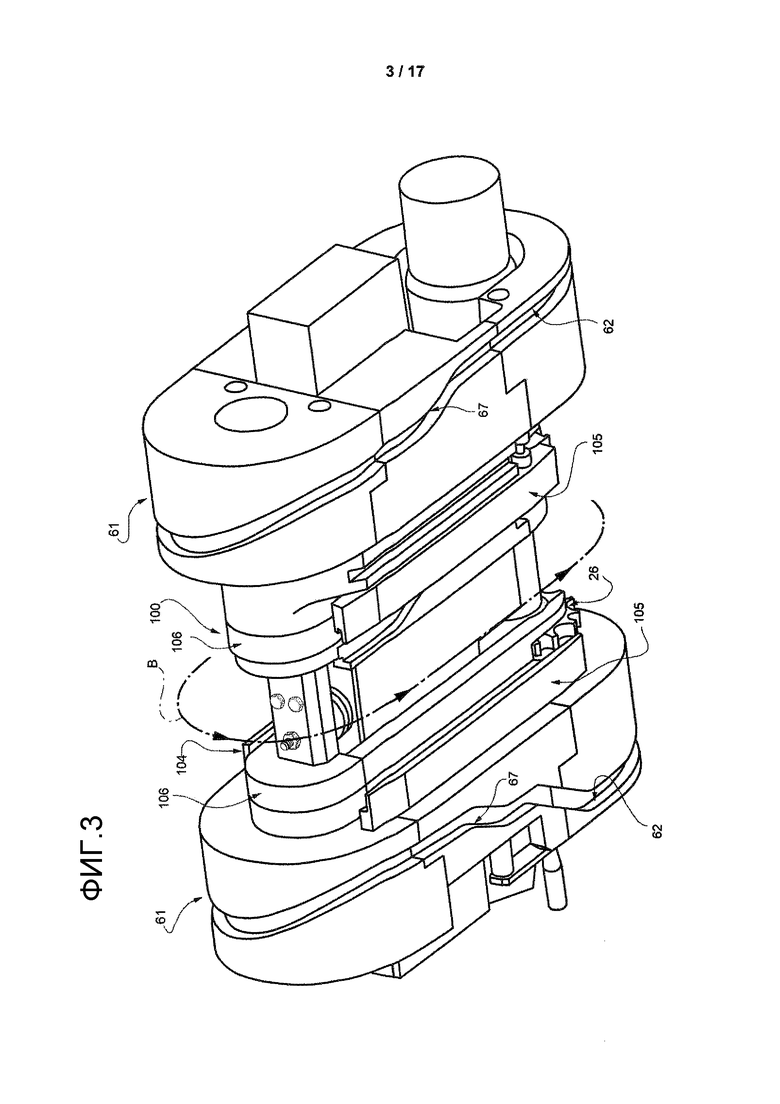

Фиг. 3 и 4 - соответственно виды в перспективе снизу и сверху, с удаленными для ясности частями, сгибающего узла по Фиг. 2;

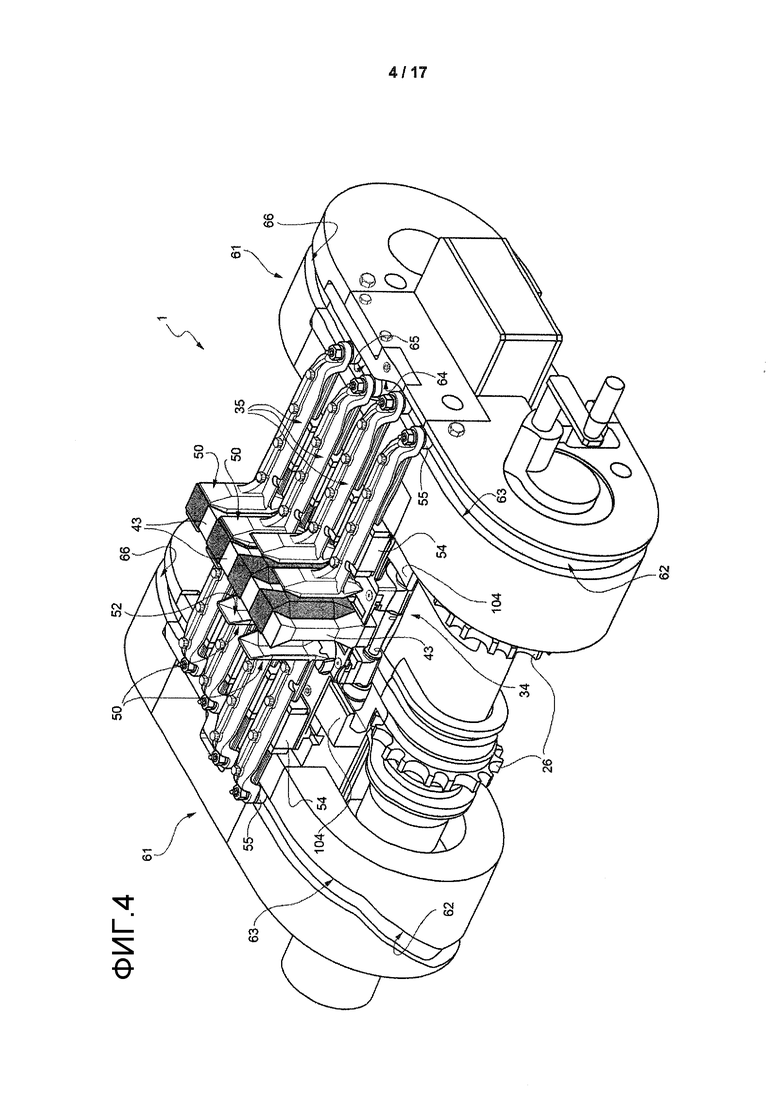

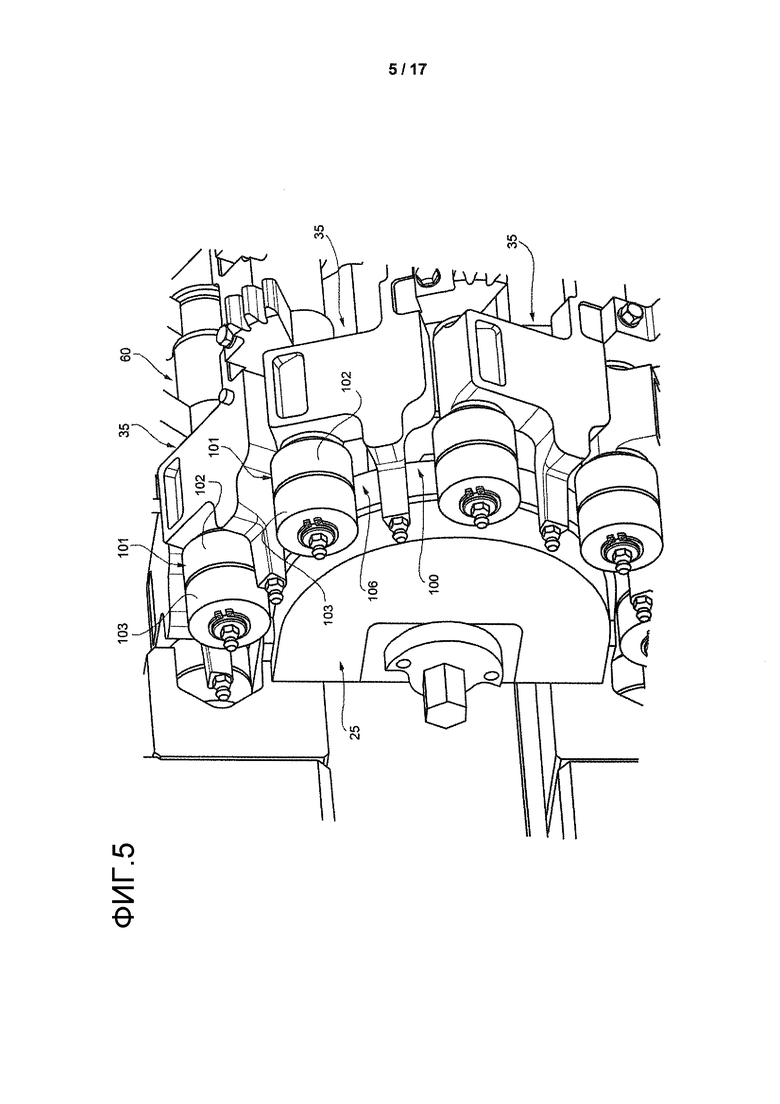

Фиг. 5 - увеличенный вид в перспективе части сгибающего узла по Фиг. 2;

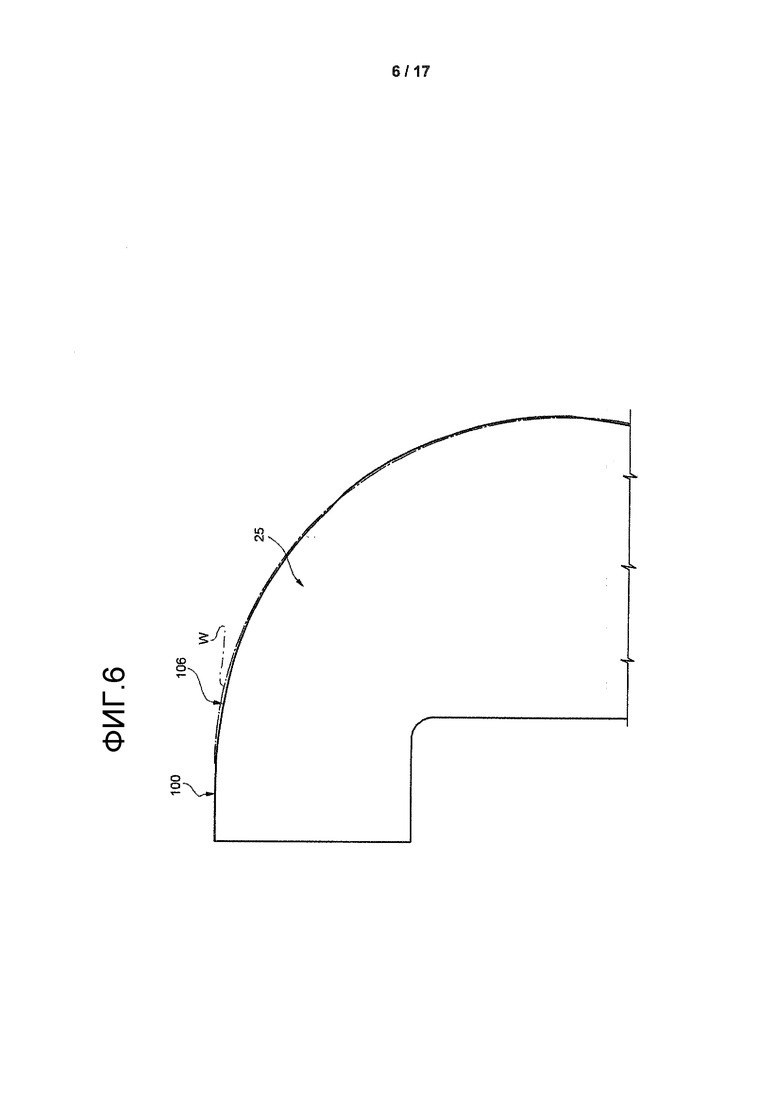

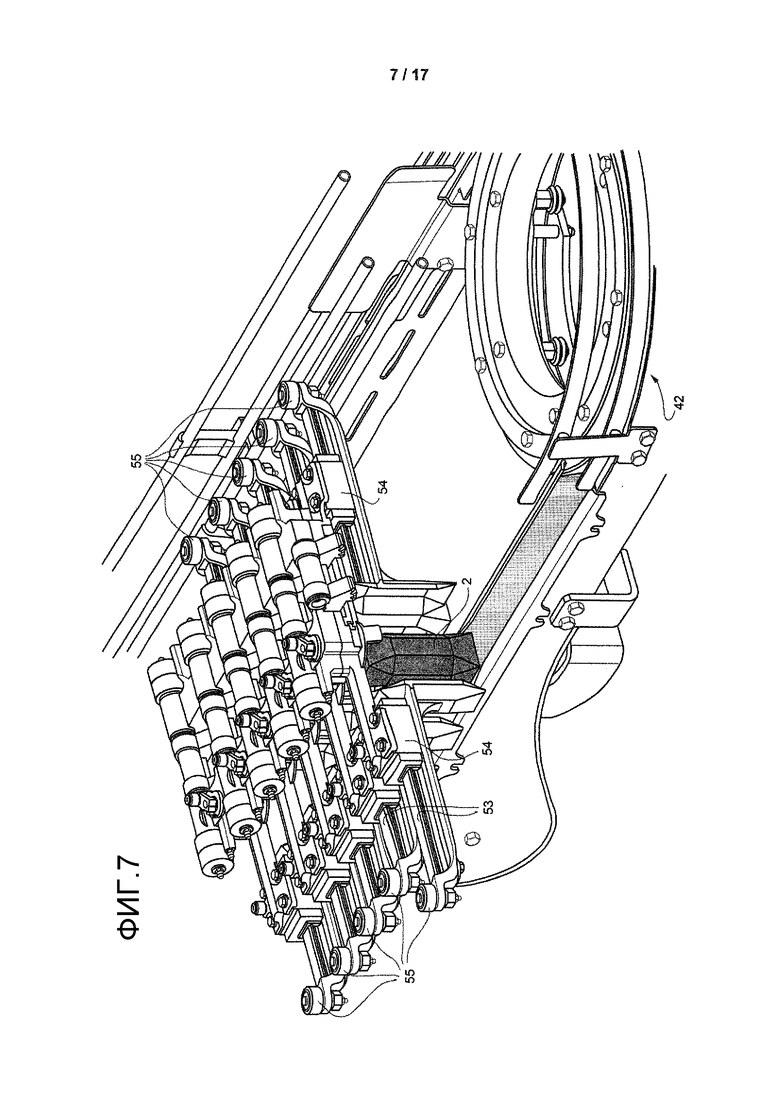

Фиг. 6 - увеличенный вид сбоку части кулачкового элемента сгибающего узла с Фиг. 2, и на Фиг. 7 показан вид сверху в перспективе, с удаленными для ясности частями, сгибающего узла по Фиг. 1-4;

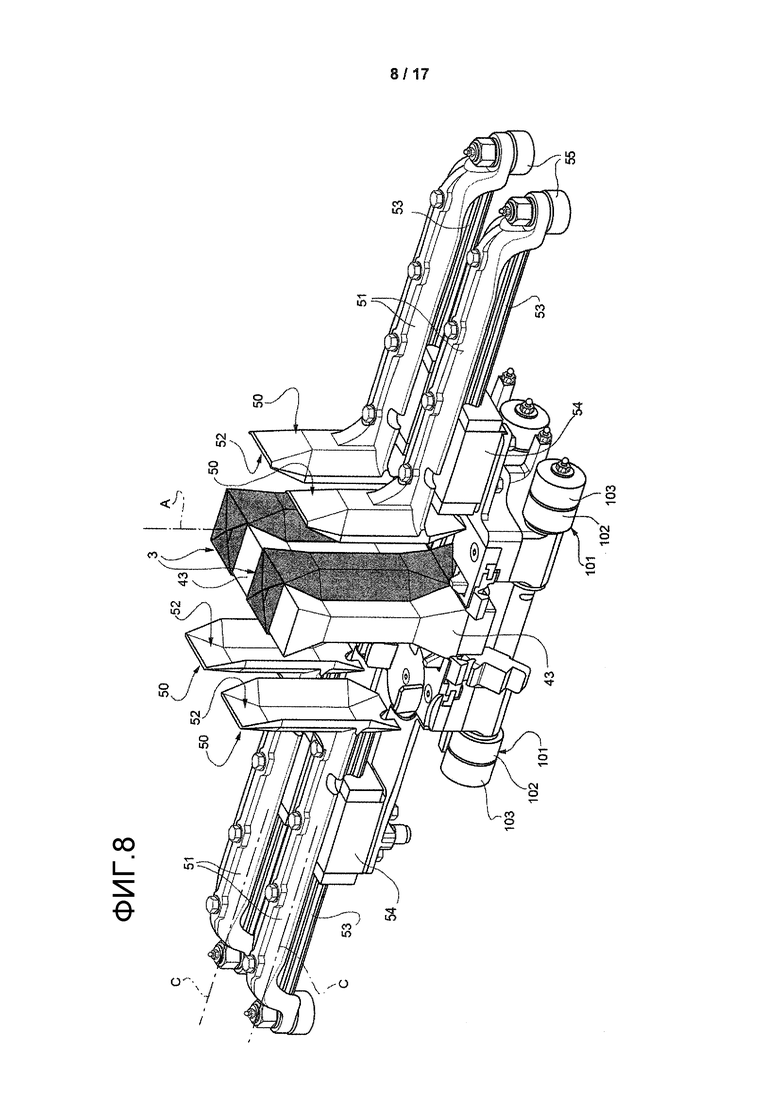

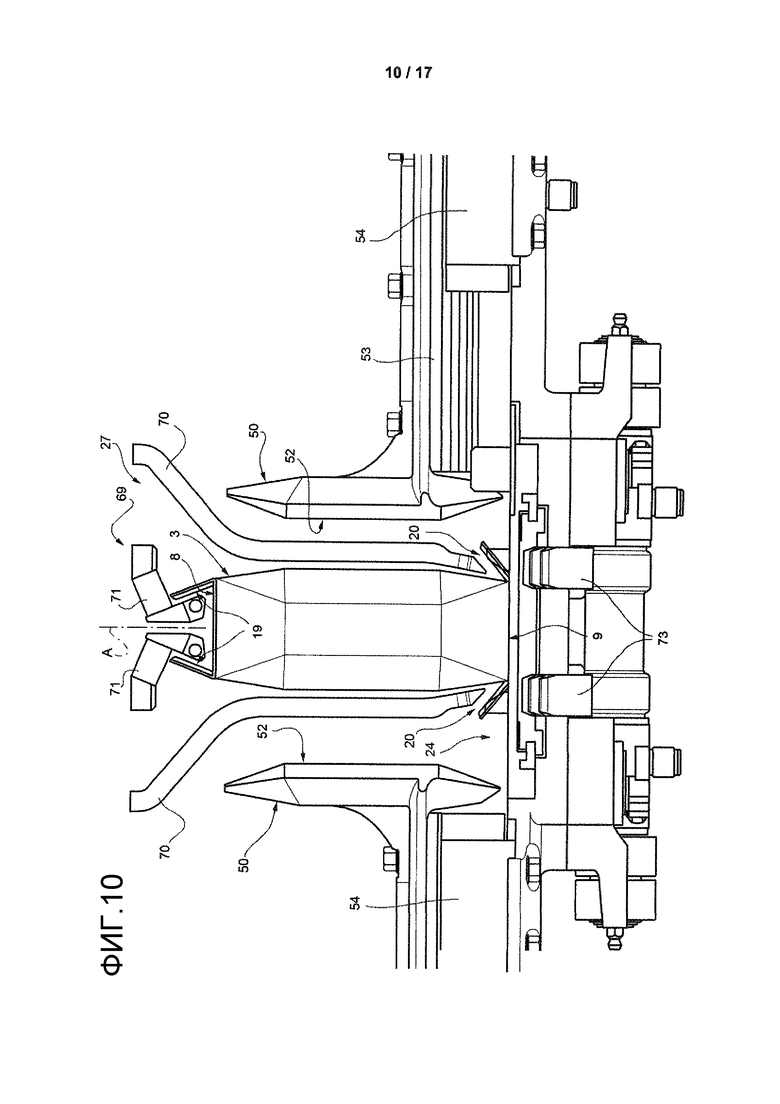

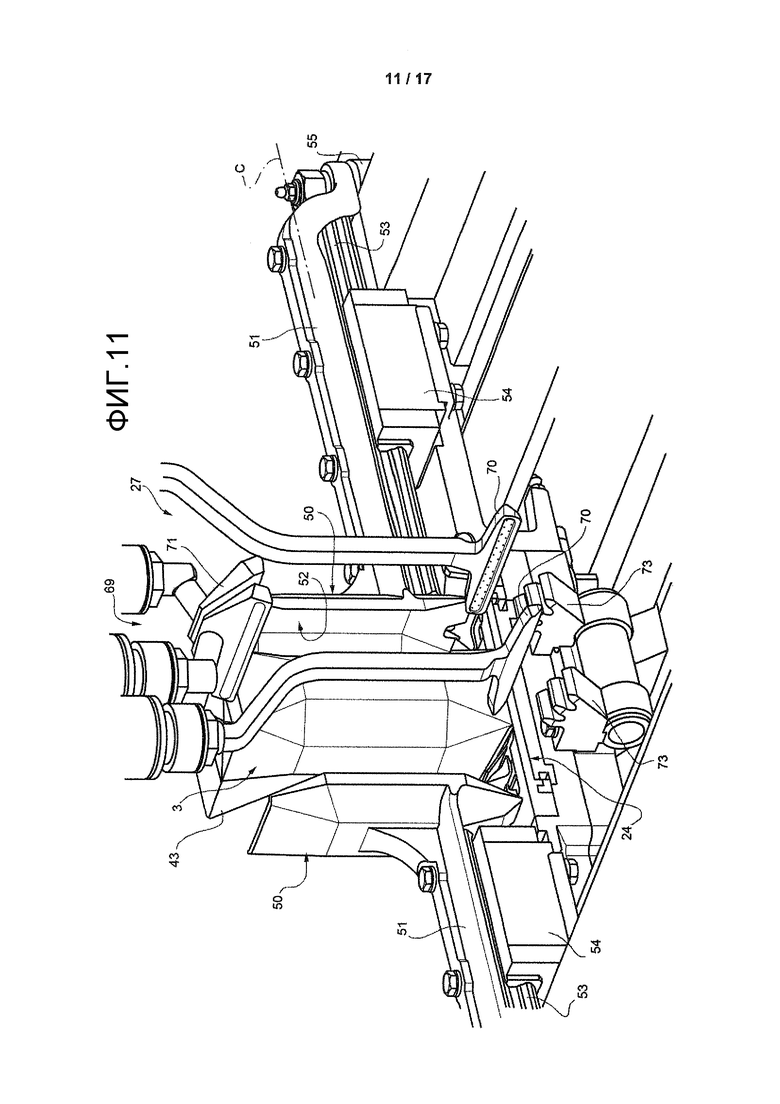

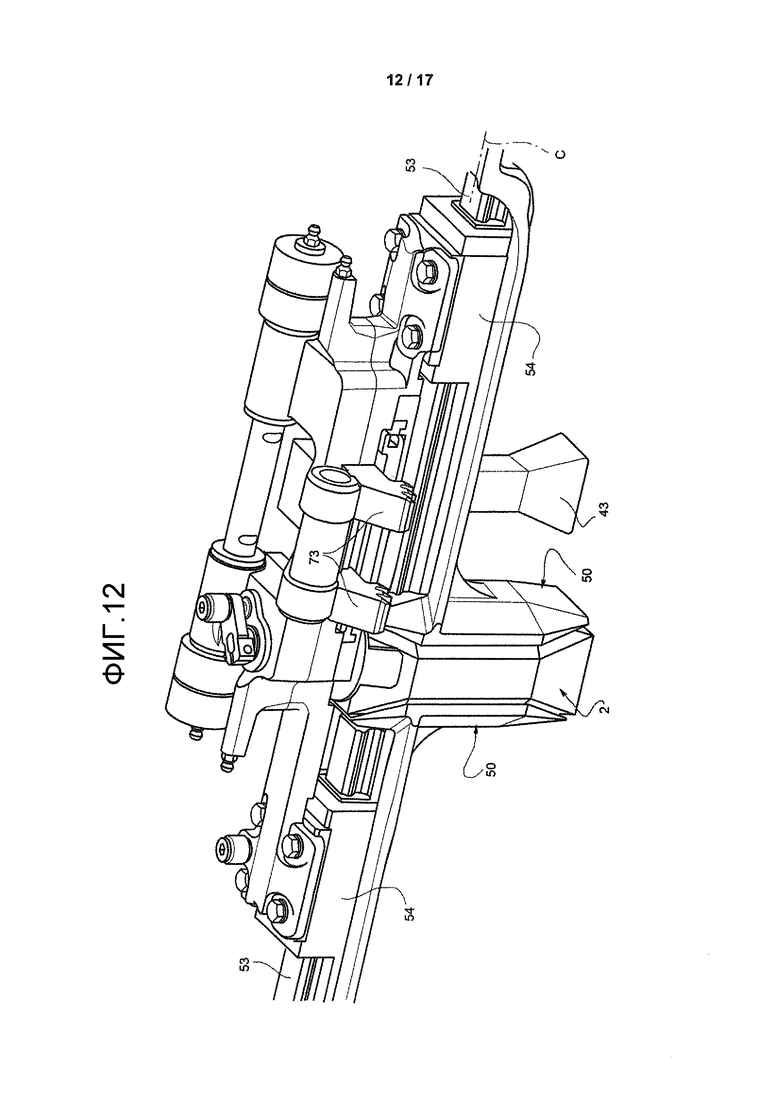

Фиг. 8-12 - некоторые компоненты сгибающего узла по Фиг. 1-4 в разных рабочих состояниях;

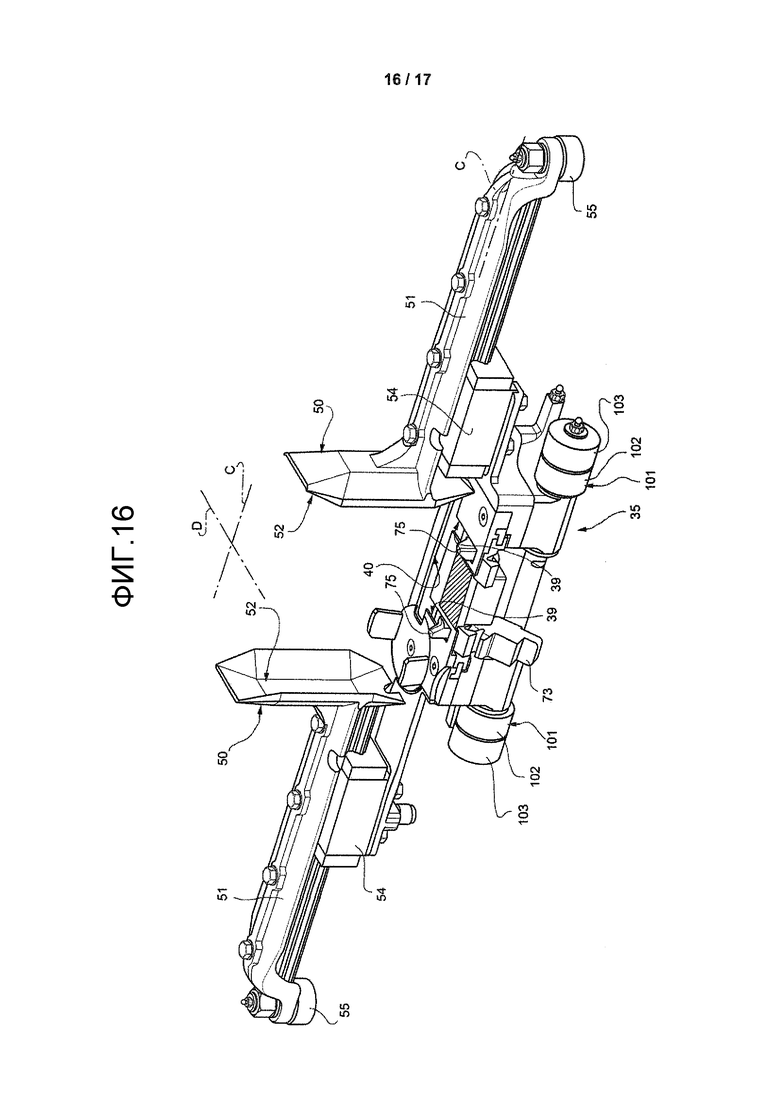

Фиг. 13-16 - виды в перспективе дополнительных компонентов сгибающего узла по Фиг. 1-4; и

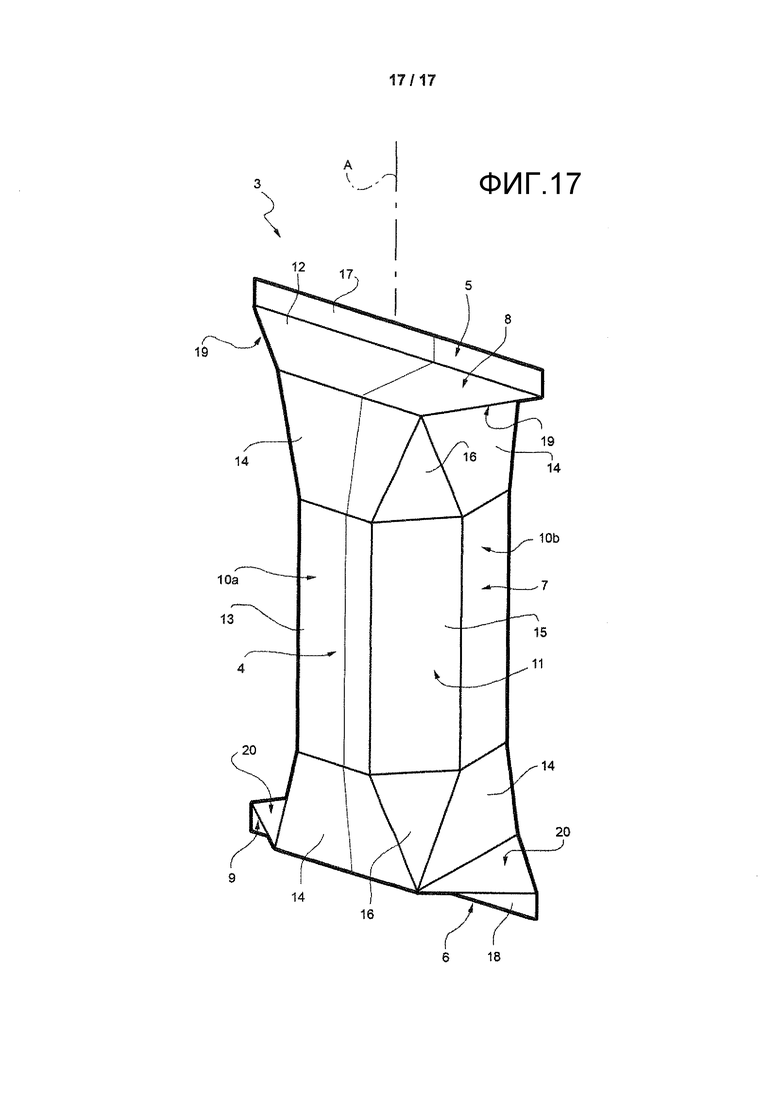

Фиг. 17 - увеличенный вид в перспективе упаковки, которая подается в сгибающий узел по предшествующим фигурам.

Подробное описание вариантов выполнения изобретения

Позицией 1 на Фиг. 1 обозначен в целом сгибающий узел для упаковочной машины (не показанной) для непрерывного производства сложенных упаковок 2 с текучим пищевым продуктом, таким как пастеризованное или ультрапастеризованное молоко, фруктовый сок, вино, и так далее, из известной трубы упаковочного материала (не показана).

Труба образуется известным образом по ходу до узла 1 посредством продольного сгибания и запечатывания известного рулона (не показан) термосвариваемого листового материала, который может содержать основной слой для жесткости и прочности, который может быть образован посредством слоя волокнистого материала, например, бумаги, или полипропиленового материала с минеральным наполнением, и некоторое количество слоев термосвариваемого пластикового материала, например, полиэтиленовой пленки, покрывающего обе стороны основного слоя. В случае асептической упаковки 2 для продуктов с длительным сроком хранения, таких как ультрапастеризованное молоко, упаковочный материал может также содержать слой газо- и светонепроницаемого материала, например, алюминиевую фольгу или пленку этиленвинилового спирта (ethyl vinyl alcohol (EVOH)), который наложен на слой термосвариваемого пластикового материала, и в свою очередь покрыт другим слоем термосвариваемого пластикового материала, образующим внутреннюю сторону упаковки 2, в итоге контактирующую с пищевым продуктом.

Затем труба упаковочного материала заполняется упаковываемым пищевым продуктом, и запечатывается и отрезается вдоль находящихся на одинаковом расстоянии поперечных сечений для образования некоторого количества подушкообразных пакетов 3 (Фиг. 17), которые затем передаются к узлу 1, где они механически сгибаются для образования соответствующих упаковок 2.

В качестве альтернативы, упаковочный материал может быть нарезан на заготовки, которые формуются в упаковки 2 на формовочных шпинделях, и упаковки 2 заполняются пищевым продуктом и запечатываются. Одним примером этого типа упаковок является упаковка со щипцовым верхом, известная под названием Tetra Rex (зарегистрированный товарный знак).

Подробнее, подушкообразные пакеты 3 передаются к узлу 1 посредством использования входного конвейера 41 (Фиг. 1), который описан более подробно в Европейской заявке на патент "Подающий узел и способ подачи запечатанных подушкообразных упаковок текучих пищевых продуктов к сгибающему узлу", зарегистрированной Заявителем одновременно с настоящим изобретением.

Узел 1 также подает сложенную упаковку 2 к выходному конвейеру 42, показанному на Фиг. 1.

На Фиг. 17 показан вариант выполнения пакета 2, который имеет продольный сварной шов 4, образованный для получения трубы упаковочного материала из рулона, сложенного в цилиндр, и продолжающуюся вдоль одной стороны каждого пакета 3, закрытого на противоположных концах соответствующими поперечными сварными швами 5, 6 перпендикулярными продольному сварному шву 4 и соединенными с ним.

Каждый пакет 3 имеет ось A и содержит основной корпус 7 и противоположные, соответственно верхнюю и нижнюю, концевые части 8, 9 сужающиеся от основного корпуса 7 к соответствующим поперечным сварным швам 5, 6.

Основной корпус 7 каждого пакета 3 ограничен сбоку четырьмя боковыми стенками 10a, 10b и четырьмя угловыми стенками 11, чередующимися друг с другом, в варианте выполнения, показанном на Фиг. 17.

Стенки 10a (10b) противоположны друг другу. Точно таким же образом, стенки 11 попарно противоположны друг другу.

Каждая стенка 10a, 10b содержит центральный прямоугольный участок 13 и два противоположных, соответственно верхний и нижний, концевых участка 14, которые расположены между участком 13 и концевыми частями 8, 9 пакета 3.

Подробнее, участки 13, по существу, параллельны оси A. Каждый концевой участок 14, по существу, имеет форму равнобедренной трапеции, которая немного наклонена относительно оси A, и имеет больший угол, образованный соответствующими концевыми частями 8, 9.

Каждая стенка 11 содержит центральный прямоугольный участок 15 и два противоположных, соответственно верхний и нижний, концевых участка 16, которые расположены между участком 15 и концевыми частями 8, 9 пакета 3.

Подробнее, участки 15, по существу, параллельны оси A. Каждый концевой участок 16, по существу, имеет форму равнобедренного треугольника, который немного наклонен относительно оси A и сходится от соответствующего участка 15 к соответствующим концевым частям 8, 9.

Каждая концевая часть 8, 9 образована двумя стенками 12, каждая из которых, по существу, имеет форму равнобедренной трапеции, которые немного наклонены друг к другу по отношению к плоскости, перпендикулярной оси A, и имеют меньшие края, образованные соответствующими концевыми краями частей 14 соответствующей стенки 10a, и большие края, присоединенные друг к другу посредством соответствующих сварных швов 5, 6.

Продольный сварной шов 4 продолжается между поперечными сварными швами 5 и 6, и вдоль всей одной стенки 10a и соответствующих стенок 12 на той же стороне, что и стенка 10a.

Каждый пакет 3 также содержит, для каждой концевой части 8, 9, соответствующее, по существу, продолговатое прямоугольное концевое ребро 17, 18 выступающее в направлении оси А от соответствующего пакета 3; и два, по существу, треугольных клапана 19, 20 выступающие поперечно на противоположных сторонах основного корпуса 7 и образованные концевыми частями соответствующих стенок 12.

Точнее, каждое концевое ребро 17, 18 выступает по направлению, ортогонального оси A.

Для того, чтобы образовать упаковку 2, узел 1 прижимает концевые части 8, 9 соответствующего пакета 3 вниз плоско друг к другу, и в это же время сгибает соответствующие ребра 17, 18 на концевые части 8, 9.

К тому же, узел 1 сгибает клапаны 20 на верхние участки 14 соответствующих стенок 10b и сгибает клапаны 19 на ранее сложенное ребро 17, на противоположной стороне концевой части 9.

Как видно на Фиг. 1 и 2, узел 1, по существу, содержит:

- раму 29;

- бесконечный конвейер 34 для подачи пакетов 3 непрерывно по пути формования B от входного рабочего места 21 к выходному рабочему месту 22 (обе показаны только схематично);

- сгибающее средство 23, которое циклично взаимодействует с каждой пакетом 3 для уплощения концевой части 8, сгибания соответствующего ребра 17 на концевую часть 8, и сгибания клапанов 19 на ранее уплощенную концевую часть 8 на противоположной стороне концевой части 9;

- сгибающее средство 24 для уплощения концевой части 9, сгибания соответствующего ребра 18 на концевую часть 9 и сгибания клапанов 20 к оси A и концевой части 9;

- нагревающее устройство 27, воздействующее на загнутые клапаны 19, 20 для плавления наружного слоя упаковочного материала и запечатывания клапанов 19, 20 перед тем, как они будут придавлены к концевой части 8 и соответствующим стенкам 10b соответственно; и

- прижимное устройство 28, взаимодействующее с каждой пакетом 3 для удерживания клапанов 19 на уплощенных ребрах 17, пока клапаны 19 остывают.

Нагревающее устройство 27, в частности, расположено между сгибающим средством 23 и прижимным устройством 28 по пути формования B.

Как видно в частности на Фиг. 2, 4, 5, 7 и 8, конвейер 34 в основном содержит бесконечный транспортирующий элемент, в показанном примере цепь 60, образованный посредством множества взаимно шарнирно соединенных жестких модулей или звеньев 35 и замкнутый вокруг пары соосных ведущих звездочек 26, и неприводной элемент 25.

Цепь 60 содержит прямую горизонтальную верхнюю ветвь 30, нижнюю ветвь 31, по существу, параллельную ветви 30, и две изогнутые С-образные части 32, 33, которые расположены с их вогнутыми сторонами, обращенными друг к другу и соединяют ветви 30 и 31; более конкретно, С-образная часть 32 взаимодействует с ведущими звездочками 26, тогда как С-образная часть 33 взаимодействует с неприводным элементом 25.

Каждое звено 35 содержит, по существу, плоскую плиту 36, выполненную с возможностью приема соответствующего пакета 3, и лопатку 43, которая выступает перпендикулярно из плиты 36 на стороне, противоположной ведущим звездочкам 26 и неприводному элементу 25, и которая взаимодействует с соответствующей стенкой 10 соответствующего пакета 3 и толкает его, чтобы подавать по пути B.

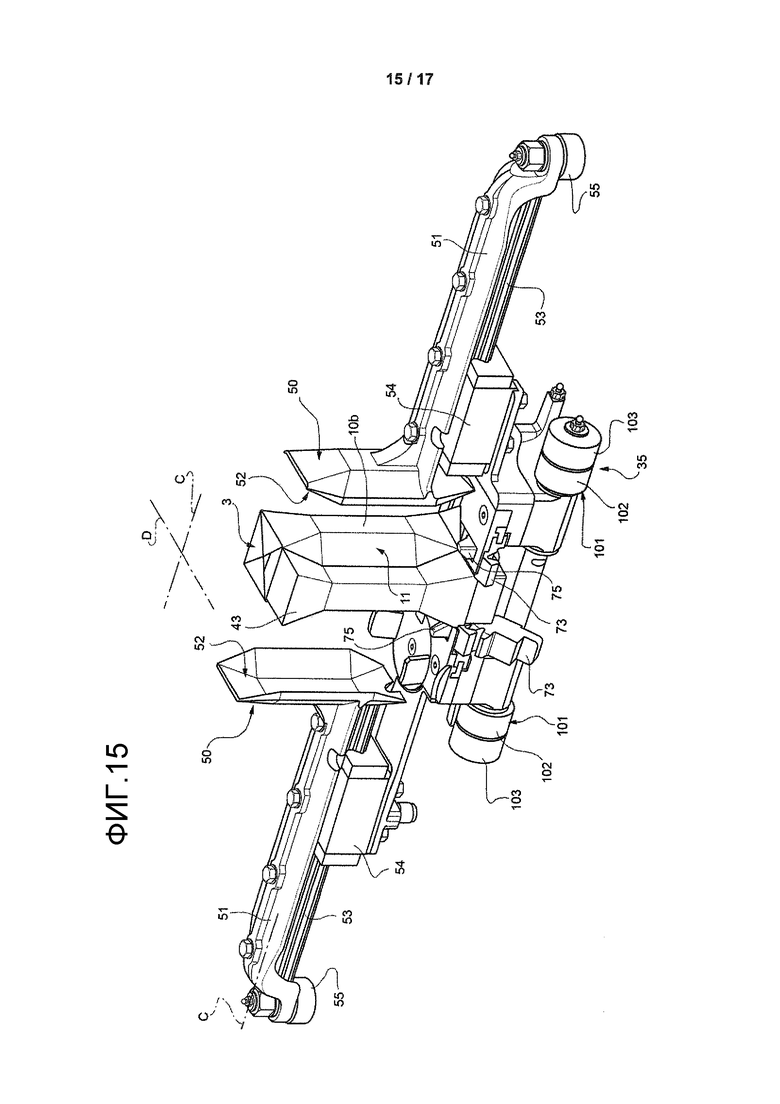

Предпочтительно, неприводной элемент 25 содержит кулачковое средство 100 (Фиг. 3, 5 и 6), взаимодействующее с соответствующим кулачковыми следящими элементами 101 звеньев 35 и имеющее такую форму, чтобы компенсировать периодическое изменение радиуса звеньев 35 на ведущих звездочках 26 из-за жесткости звеньев 35.

В частности, как показано на Фиг. 5 и 8, каждое звено 35 снабжено, на противоположных сторонах, соответствующими парами роликов 102, 103; причем внутренние ролики 102 образуют кулачковые следящие элементы 101, выполненные с возможностью взаимодействия с кулачковым средством 100 неприводного элемента 25, тогда как наружные ролики 103 взаимодействуют во время использования с соответствующими прямыми верхним и нижним направляющими элементами 104, 105 расположенными у противоположных сторон верхней и нижней ветвей 30, 31 цепи 60, соответственно.

В показанном примере, кулачковое средство 100 содержит пару поднятых кулачковых поверхностей 106, которые предусмотрены на неприводном элементе 25 у противоположных сторон цепи 60, и на которых соответствующие ролики 102 каждого звена 35 скользят во время использования.

Как показано на Фиг. 6, каждая кулачковая поверхность 106 имеет соответствующий профиль, отличающийся от круглого, представленный штрихпунктирной линией W.

В частности, профиль каждой кулачковой поверхности 106 получен посредством способа вычисления как функции профиля перемещения, определенной посредством:

- сообщения, роликам 102 некоторых звеньев 35, взаимодействующих с кулачковой поверхностью 106, заданных перемещений для получения кинематически определенной системы, то есть, образующей единственный кинематический результат; и

- соединения выбранных звеньев 35 с остальной частью цепи 60 через другие звенья 35, которые также взаимодействуют с кулачковой поверхностью 106 и могут свободно перемещаться для сохранения постоянной длины цепи 60.

Более конкретно, упомянутый выше профиль перемещения для определения профиля каждой кулачковой поверхности 106 получается посредством:

- выбора шести звеньев 35;

- сообщения соответствующему ролику 102 одного из выбранных звеньев 35 только вращения вокруг его оси так, чтобы расстояние между его осью и осью гипотетического круглого кулачкового профиля W поддерживалось постоянным;

- сообщения соответствующему ролику 102 другого из выбранных звеньев 35 только прямолинейного перемещения вдоль радиального направления по отношению к оси гипотетического круглого кулачкового профиля W; и

- позволения соответствующим роликам 102 других звеньев 35 свободно перемещаться, чтобы поддерживать постоянной длину цепи 60.

Как видно на Фиг. 4 и 7-16, узел 1 дополнительно содержит множество пар оболочек 50, совместно перемещаемых по пути B и перемещаемых по направлению C, поперечному пути B; причем оболочки 50 каждой пары могут быть расположены в:

- полностью закрытом положении, в котором они оказывают давление на соответствующую упаковку 3, чтобы завершить на ней операцию сгибания; и

- открытом положении, в котором они отсоединены от сложенной упаковки 2 (Фиг. 7 и 8).

К тому же, оболочки 50 могут быть расположены также в закрытом положении, в котором они захватывают сложенную упаковку 2, но, по существу, не оказывают на нее какого либо давления.

Подробнее, рабочее место 21 образовано С-образной частью 32, и рабочее место 22 образовано нижней ветвью 31 в положении ближе к С-образной части 32, чем к С-образной части 33.

Путь B содержит, в порядке от рабочего места 21 к рабочему месту 22:

- часть P, начинающуюся от рабочего места 21, содержащую изогнутый участок P1 и прямой участок P2, и вдоль которых пакеты 3 сгибаются в соответствующие упаковки 2;

- изогнутую часть Q, вдоль которой сложенные упаковки 2 переворачиваются на 180 градусов; и

- прямую часть R, расположенную по ходу после изогнутой части Q и по ходу до рабочего места 22.

Подробнее, участок P1 образован частью С-образной части 32, и участок P2 образован верхней ветвью 30 цепи 60. Часть Q образована С-образной частью 33, и часть R образована частью нижней ветви 31 цепи 60.

Сгибающее средство 23 циклично взаимодействует с каждой пакетом 3 вдоль части P.

Сгибающее средство 24 образовано звеньями 35 и, следовательно, перемещается вместе с цепью 60 по пути B.

Подробнее, сгибающее средство 24 уплощает концевую часть 9, сгибает соответствующее ребро 18 на часть 9 и сгибает клапаны 20 к оси A и концевой части 8, по мере того, как соответствующий пакет 3 переносится вдоль участка P1 пути P (Фиг. 10).

Нагревающее устройство 27 воздействует на загнутые клапаны 19, 20 для плавления и запечатывания клапанов 19, 20 перед тем, как они прижимаются к концевой части 8 и соответствующим стенкам 10b, соответственно, вдоль участка P2 части P (Фиг. 11).

Подробнее, оболочки 50 каждой пары циклично перемещаются согласно следующему рабочему циклу.

Оболочки 50 каждой пары расположены в открытом положении на рабочем месте 21, перемещаются из открытого в полностью закрытое положение вдоль участка P1 и начальной части участка P2, и достигают полностью закрытого положения вдоль остальной части участка P2. В показанном варианте выполнения, оболочки 50 достигают полностью закрытого положения по ходу после нагревающего устройства 27 и по ходу до прижимного устройства 28 по направлению продвижения цепи 60.

Когда оболочки 50 располагаются в полностью закрытом положении, они оказывают некоторое давление на соответствующие стенки 10b и 11, смежные с ними.

Точнее, при перемещении между открытым и полностью закрытым положением вдоль участка P2 части P, оболочки 50 каждого звена 35 осуществляют две функции:

- во-первых, они завершают сгибание клапанов 20 на верхние участки 14 соответствующих стенок 10b; и

- затем, они прижимают клапаны 20, которые были ранее загнуты и нагреты, на участки 14 соответствующих стенок 10b.

К тому же, оболочки 50 каждой пары перемещаются из полностью закрытого положения в закрытое положение в начале части Q.

Вдоль части Q, оболочки 50 совместно перемещаются параллельно направлению C и и относительно соответствующей лопатки 43 (Фиг. 8).

В показанном варианте выполнения, оболочки 50 удаляются относительно друг друга на расстояние, например 2-4 мм, когда они перемещаются из полностью закрытого положения в закрытое положение.

Далее в настоящем описании, только одно звено 35 будет описано подробнее, так как понятно, что все звенья 35 идентичны друг другу.

Звено 35 содержит (Фиг. 14-16):

- плиту 36;

- лопатку 43;

- ролики 102, 103;

- пару оболочек 50, способных перемещаться относительно лопатки 43 по направлению C;

- пару рычагов 51, присоединенных к соответствующим оболочкам 50, продолговатых параллельно направлению C и содержащих каждое соответствующий ползун 53;

- пару направляющих 54, которые продолжаются на противоположных сторонах соответствующей лопатки 43 по направлению C, и относительно которых ползуны 53 перемещаются параллельно направлению C.

Как видно, опять же, на Фиг. 1 и 2, плита 36 расположена под пакетом 3 (или упаковкой 2) и, таким образом, поддерживает ее вдоль части P и начального участка части Q пути формования B.

Наоборот, плита 36 расположена над упаковкой 2 вдоль части R пути формования B. Соответственно, сложенная упаковка 2 опускается под действием силы тяжести на рабочем месте 22 к конвейеру 42.

Оболочки 50 образуют, на их сторонах, противоположных рычагу 51, соответствующие поверхности 52, которые выполнены с возможностью взаимодействия с пакетом 3 и которые обращены друг к другу.

Поверхности 52 являются зеркальными отражениями боковой поверхности сгибаемых упаковок 2, чтобы управлять итоговой формой упаковок 2.

В показанном варианте выполнения, каждая поверхность 52 является зеркальным отражением соответствующих стенок 10b и частей соответствующих стенок 11.

Каждый рычаг 51 содержит, на его конце, противоположном соответствующей оболочке 50, ролик 55.

Каждый ползун 53 расположен между соответствующими оболочками 50 и роликами 55 соответствующего рычага 51. К тому же, каждый ползун 53 может скользить параллельно направлению C относительно направляющей 54.

В показанном варианте выполнения, каждый рычаг 51 выполнен интегрально с соответствующей оболочкой 50.

Лопатки 43 являются зеркальным отражением формы стенок 10 и части соответствующих стенок 11, с которой они взаимодействуют.

Плита 36 звена 35 содержит (Фиг. 14 и 15):

- прямоугольную часть 37, из которой выступает лопатка 43; и

- контурную часть 38, которая окружает часть 37.

Плита 36 звена 35 также образует:

- пару сквозных щелей 39, которые расположены в противоположных боковых сторонах лопатки 43 и являются продолговатыми по направлению D, касательного к пути формования B и ортогонального направлению C;

- сквозную щель 40, которая сообщается с щелями 39, расположена по ходу после щелей 39 и части 37 при рассмотрении согласно направлению продвижения цепи 60, и которая продолжается параллельно направлению C.

Щели 39 расположены на боковых сторонах части 37, и щели 39, 40 образованы между частями 37, 38.

Щели 39 продолжаются, по направлению D, между щелью 40 и соответствующими мостами 47, которые соединяют как единое целое части 36, 37.

Щель 40 продолжается параллельно направлению C.

Сгибающее средство 24 содержит, для каждого звена 35:

- плиту 36, перемещаемую, вместе с лопаткой 43, по пути формования B; и

- С-образную подвижную плиту 72, которая может перемещаться по направлению D относительно лопатки 43 и плиты 36 между первым положением (Фиг. 14), в котором она зацепляется с щелью 40, чтобы сгибать расположенное в ней концевое ребро 18, и вторым положением (Фиг. 15), в котором она освобождает щель 40.

В частности, щель 40 остается открытой, когда плита 72 находится во втором положении.

Звено 35 также содержит пару зубчатых секторов 73, которые смещены вдоль соответствующего направления C и которые выступают из звена 35 по ходу после плиты 36 по направлению продвижения цепи 60.

Плита 72 содержит как единое целое два рычага 90, расположенные на боковых сторонах лопатки 43, и центральный элемент 91, расположенный между рычагами 90.

Каждый рычаг 90 содержит клин 75, расположенный на стороне лопатки 43, и рейку 76 (Фиг. 13), расположенную на стороне ведущих звездочек 26 и неприводного элемента 25.

Элемент 91 расположен внутри щели 40, когда плита 72 находится в первом положении, и расположен по ходу до щели, когда плита 72 находится во втором положении.

В показанном варианте выполнения, клинья 75 имеют треугольное поперечное сечение и сходятся к среднему направлению звена 35.

Клинья 75 расположены по ходу после реек 76 по направлению продвижения цепи 60.

Зубчатые секторы 73 каждого звена 35 зацепляются с рейками 76 последующего звена 35 при рассмотрении по направлению продвижения цепи 60 (Фиг. 13).

Плита 72 расположена во втором положении на рабочем месте 21, перемещается из второго в первое положение вдоль участка P1 пути B, остается в первом положении вдоль участка P2 пути B, перемещается из первого во второе положение вдоль части Q пути B, и остается во втором положении вдоль части R пути B и от рабочего места 22 к рабочему месту 21.

Точнее, ребро 18 пакета 3 расположено внутри открытой щели 40 звена 35 на рабочем месте 21. Когда плита 72 звена 35 перемещается в первое положение и зацепляет щель 40, ребро 18 сгибается на концевую часть 8. В это же время, клинья 75 поднимают клапаны 20 к концевой части 8 и сгибают клапаны 20 относительно оси A, пока они не достигнут положения, показанного на Фиг. 10.

Соответствующие оболочки 50, при перемещении из открытого в полностью закрытое положение, прижимают клапаны 20 к верхним участкам 14 соответствующих стенок 12, по ходу после сгибающего средства 23 и нагревающего устройства 17 по направлению продвижения цепи 60.

Узел 1 также содержит пару кулачков 61 (Фиг. 3 и 4), выполненных с возможностью управления перемещением каждой пары оболочек 50 между соответствующими полностью закрытым положением, закрытым положением и открытым положением, по мере того, как каждая пара оболочек 50 продвигается по пути B.

К тому же, кулачки 61 также управляют перемещением каждой пары оболочек 50 совместно друг с другом по направлению C и относительно лопатки 43 соответствующего звена 35.

Подробнее, кулачки 61 расположены на противоположных боковых сторонах цепи 60.

Один кулачок 61 содержит канавку 62, в которой зацеплены ролики 55 первых оболочек 50.

Другой кулачок 61 содержит дополнительную канавку 62, в которой зацеплены ролики 55 вторых оболочек 50

Как видно на Фиг. 4, канавки 62 содержат, в порядке от рабочего места 21 к рабочему месту 22:

- соответствующие прямые части 63, которые выполнены с возможностью удерживания оболочек 50 каждой пары в открытом положении;

- соответствующие сходящиеся части 64, которые выполнены с возможностью перемещения оболочек 50 из соответствующего открытого в соответствующее полностью закрытое положение вдоль участка P2 пути P;

- соответствующие прямые части 65, которые выполнены с возможностью удерживания оболочек 50 каждой пары в соответствующем полностью закрытом положении;

- соответствующие изогнутые части 66, которые выполнены с возможностью совместного перемещения оболочек 50 относительно лопатки 43 и параллельно соответствующим направлениям C; причем соответствующие изогнутые части 66 также перемещают оболочки 50 из соответствующего полностью закрытого в соответствующее закрытое положение; и

- соответствующие изогнутые части 67, которые выполнены с возможностью перемещения оболочек 50 из соответствующего закрытого в соответствующее открытое положение.

Сгибающее средство 23 содержит направляющий элемент 45, установленный в неподвижном положении между рабочим местом 21 и нагревающим устройством 27 (Фиг. 1).

Направляющий элемент 45 образует контр-поверхность 46 (Фиг. 1), сходящуюся к цепи 60 и взаимодействующую со скольжением с концевой частью 9 каждого пакета 3 для прижатия и уплощения концевой части 9 к цепи 60.

Рама 29 также содержит пару неподвижных сторон 68 (только одна из которых показана на Фиг. 1) для поперечного удерживания пакетов 3 по пути B, расположенных на противоположных сторонах цепи 60, и продолжающихся между рабочим местом 21 и нагревающим устройством 27.

Нагревающее устройство 27 содержит (Фиг. 1, 9, 10 и 11):

- воздушный агрегат 69, прикрепленный к раме 29; пару первых форсунок 70, присоединенных к агрегату 69 и выполненных с возможностью направления горячего воздуха на клапаны 20 каждого пакета 3 перед тем, как каждый пакет 3 достигнет конечного прижимного устройства 28; и

- пару вторых форсунок 71, присоединенных к агрегату 69 и выполненных с возможностью направления горячего воздуха на клапаны 19 каждого пакета 3 перед тем, как соответствующая пара оболочек 50 достигнет полностью закрытого положения.

Прижимное устройство 28 содержит (Фиг. 1) ремень 80 намотанный на ведущее колесо 81 и ведомое колесо 82. Ремень 80 содержит, на его наружной поверхности, противоположной колесам 81, 82, множество выступов 83, которые выполнены с возможностью прижимания клапанов 19 каждого пакета 3 на соответствующее ребро 17.

Объем каждой упаковки 2 при ее формовании управляется, по ходу после нагревающего устройства 27, посредством отсека, образованного:

- лопатками 43 соответствующего звена 35 и расположенного непосредственно за ним звена 35 по направлению продвижения цепи 60;

- оболочками 50 соответствующего звена 35, которые расположены в полностью закрытом положении; и

- плитой 72 соответствующего звена 35, расположенной во втором положении; и

- ремнем 80.

Работа узла 1 будет описана со ссылкой на один пакет 3 и соответствующее звено 35 в исходный момент, когда пакет 3 подается от входного конвейера к цепи 60 на рабочем месте 21 пути B.

В этом состоянии, звено 35 перемещается в начале участка P1, и, следовательно, щель 40 открыта. К тому же, оболочки 50 располагаются в открытом положении.

Подробнее, пакет 3 расположен с концевым ребром 18, обращенным к плите 72 звена 35, и скользит на одной стенке 10a вдоль соответствующей лопатки 43, так что ребро 18 параллельно лопатки 43, до тех пор, пока ребро 18 не войдет в щель 40.

В этом состоянии, пакет 3 расположен на плите 36 звена 35, и, следовательно, поддерживается ей.

По мере того, как звено 35 перемещается вдоль участка P1 и части участка P2, контр-поверхность 46 взаимодействует со скольжением с концевой частью 8 пакета 3. Таким образом, части 8 и 9 уплощаются друг к другу, ребро 17 сгибается на часть 8, и клапаны 20 сгибаются относительно части 8 к оси A и на противоположную сторону части 8, как показано на Фиг. 11.

В это же время, каждые два последующих звена 35 сближаются друг с другом вдоль участка P1. Таким образом, рейки 76 последующего звена 35 толкаются зубчатыми секторами 73 предшествующего звена 35 по направлению продвижения цепи 60 вдоль участка P1 пути формования B.

Соответственно, плита 72 последующего звена 35 перемещается из второго положения в первое положение, в котором она зацепляет щель 40.

По мере того, как плита 72 зацепляет щель 40, ребро 18 сгибается на концевую часть 9. Одновременно, клинья 75 поднимают клапаны 20 к концевой части 8 и сгибают клапаны 20 относительно оси A, как показано на Фиг. 10 и 11.

По мере того, как звено 35 перемещается вдоль участка P2, оболочки 50 перемещаются из открытого положения в полностью закрытое положение, и плиты 72 располагаются во втором положении.

Перед тем, как оболочки 50 достигнут пакета 3, форсунки 70, 71 направляют воздух на клапаны 19, 20 пакета 3, чтобы частично и местно расплавить упаковочный материал клапанов 19, 20 (Фиг. 11).

Сразу после этого, оболочки 50 соприкасаются со стенками 10b, 11 пакета 3, и прижимают клапаны 20 к соответствующим верхним участкам 14 стенок 11, пока клапаны 20 остывают. В этом состоянии, оболочки 50 расположены в полностью закрытом положении.

Впоследствии, пакет 3 располагается под ремнем 80, и выступы 83 прижимают клапаны 20 к части 9, пока клапаны 20 остывают.

В этом состоянии, объем сложенной упаковки 2 управляется двумя лопатками 43 соответствующих последовательных звеньев 35, оболочками 50, расположенными в полностью закрытом положении, и выступами 83 ремня 80.

Сложенную упаковку 2 затем перемещают вдоль части Q пути P.

Вдоль части Q, оболочки 50 перемещаются относительно друг друга из полностью закрытого в закрытое положение, в котором они захватывают упаковку 2, но, по существу, не оказывают на нее никакого давления.

К тому же, оболочки 50 перемещаются вместе с упаковкой 2 относительно лопатки 43 параллельно направлению C, вдоль части Q.

Таким образом, оболочки 50 вместе со сложенным упаковкой 2 смещены от лопатки 43, у конца части Q.

Вдоль части Q, каждые два последующих звена 35 удаляются друг от друга. Таким образом, рейки 76 последующего звена 35 отдаляются от зубчатых секторов 73 предшествующего звена 35.

Соответственно, плита 72 последующего звена 35 перемещается обратно из второго в первое положение, в котором она освобождает щель 40.

Наконец, сложенную упаковку 2 и оболочки 50, расположенные в закрытом положении, передаются вдоль части R.

Важно заметить, что во время опускающегося участка части Q и вдоль части R пути B, сложенная упаковка 2 расположена под плитой 36 и поддерживается оболочками 50, расположенными в закрытом положении.

На рабочем месте 22, оболочки 50 перемещаются обратно в открытое положение, и упаковка 2 опускается под действием силы тяжести к выходному конвейеру.

Являясь смещенной относительно оболочек 50 и упаковки 2, лопатка 43 не мешает опусканию упаковки 2.

Впоследствии, оболочки 50 переносятся цепью 60 к рабочему месту 21 и перемещаются из закрытого в открытое положение.

Преимущества узла 1 по изобретению будут понятны из предшествующего описания.

В частности, благодаря наличию кулачкового средства 100 неприводного элемента 25, вибрации на цепи 60 сильно уменьшаются, соответственно улучшая формование упаковок 2 на сгибающем узле 1.

Более того, сильное уменьшение вибраций на цепи 60 обеспечивает надежное и очень точное отпускание упаковок 2 на выходном рабочем месте 22 вдоль нижней ветви 21 цепи 60. Этот результат невозможно получить с обычно вибрирующими цепями уровня техники, поскольку вибрации могут привести к нежелательному падению упаковок вдоль нижней ветви цепи.

Понятно, возможны изменения узла 1 и способа без выхода от объема защиты, определенного в прилагаемой формуле изобретения.

Узел содержит передающее средство, которое продвигает пакеты по пути формования к выходному рабочему средству, и сгибающее средство, взаимодействующее при использовании с каждым пакетом для выполнения по меньшей мере одной операции сгибания на пакете. Передающее средство содержит бесконечный транспортирующий элемент, образованный множеством взаимно шарнирно соединенных жестких модулей и замкнутый вокруг по меньшей мере одной звездочки и по меньшей мере одного неприводного элемента. При этом неприводной элемент содержит кулачковое средство, взаимодействующее с соответствующими кулачковыми следящими элементами модулей и имеющее форму, компенсирующую периодическое изменение радиуса модулей на звездочке из-за их жесткости. Изобретение обеспечивает повышение качества. 5 з.п. ф-лы, 17 ил.

1. Сгибающий узел (1) для получения сложенных упаковок (2) текучих пищевых продуктов из соответствующих запечатанных пакетов (3), содержащий:

- передающее средство (34), на которое подается множество пакетов (3) на входном рабочем месте (21), и который продвигает пакеты (3) по пути формования (B) к выходному рабочему средству (22); и

- сгибающее средство (23, 24), взаимодействующее, при использовании, с каждым пакетом (3) для выполнения по меньшей мере одной операции сгибания на пакете (3);

причем передающее средство (34) содержит бесконечный транспортирующий элемент (60), образованный множеством взаимно шарнирно соединенных жестких модулей (35) и замкнутый вокруг по меньшей мере одной звездочки (26) и по меньшей мере одного неприводного элемента (25);

отличающийся тем, что упомянутый по меньшей мере один неприводной элемент (25) содержит кулачковое средство (100), взаимодействующее с соответствующими кулачковыми следящими элементами (101) упомянутых модулей (35) и имеющее такую форму, чтобы компенсировать периодическое изменение радиуса модулей (35) на звездочке (26) из-за их жесткости.

2. Узел по п. 1, в котором кулачковое средство (100) содержит по меньшей мере одну кулачковую поверхность (106), имеющую некруглую форму.

3. Узел по п. 2, в котором профиль кулачковой поверхности

(106) получен как функция профиля перемещения, определенная посредством:

- сообщения некоторым из модулей (35), взаимодействующих с кулачковой поверхностью (106), заданных перемещений для получения кинематически определенной системы; и

- соединения выбранных модулей (35) с остальной частью транспортирующего элемента (60) через другие модули (35), которые также взаимодействуют с кулачковой поверхностью (106) и могут свободно перемещаться для сохранения постоянной длины транспортирующего элемента (60).

4. Узел по любому из пп. 1-3, в котором упомянутый транспортирующий элемент представляет собой цепь (60), и модули представляют собой взаимно шарнирно соединенные звенья (35) цепи (60).

5. Узел по любому из пп. 1-3, содержащий, для каждого модуля (35), одну пару оболочек (50), совместно перемещаемых по пути формования (B) и выполненных с возможностью перемещения относительно друг друга по направлению (C), поперечного пути формования (B);

причем оболочки (50) каждой пары выполнены с возможностью установки вдоль направления (C) по меньшей мере в:

- закрытом положении, в котором они захватывают соответствующий пакет (3); и

- открытом положении, в котором они отсоединены от соответствующей сложенной упаковки (2).

6. Узел по любому из пп. 1-3, в котором каждый модуль (35) транспортирующего элемента (60) содержит поддерживающий элемент (36) для соответствующего пакета (3), и причем упомянутый транспортирующий элемент (60) содержит:

- верхнюю ветвь (30), вдоль которой упомянутый поддерживающий элемент (36) расположен под пакетом (3); и

- нижнюю ветвь (31), образующую выходное рабочее место (22), и вдоль которой расположена сложенная упаковка (2), при использовании, под упомянутым поддерживающим элементом (36).

| Дозировочно-смесительная установка для приготовления стружечно-клеевой смеси | 1980 |

|

SU887261A1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2123563C1 |

| Устройство для динамического уравновешивания ползуна кривошинного пресса | 1980 |

|

SU887264A1 |

| СПОСОБ УПАКОВКИ ПРОДУКТА В ЛИСТ ТЕРМОУСАДОЧНОГО УПАКОВОЧНОГО МАТЕРИАЛА И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2258645C2 |

Авторы

Даты

2016-08-20—Публикация

2012-09-05—Подача