Изобретение относится к производству картона из макулатуры и может быть использовано в картонно-бумажной промышленности.

Известен способ изготовления бумаги и картона (RU 2265097, опубл. 27.11.2005), включающий приготовление целлюлозной суспензии, флокуляцию суспензии, дренирование суспензии на сетке с формованием бумажного полотна, а затем сушку этого бумажного полотна. При этом флокуляцию сначала осуществляют катионоактивным материалом, представляющим собой природный или синтетический полимер. Затем суспензию флокулируют с использованием флокулянтной системы, включающей кремнийсодержащий материал и органические микрочастицы, диаметр которых в ненабухшем состоянии составляет меньше 750 нм.

Недостатком данного способа является опасность образования твердых отложений в технологическом оборудовании, что может привести к его преждевременной поломке.

Наиболее близким к заявляемому является способ повышения степени удержания волокна и/или обезвоживания композиции при производстве бумаги, в том числе картона, в котором используют вспомогательное средство для удержания волокна (удерживающая система) на основе катионного полимера в сочетании с фенольной смолой и полиэтиленоксидом (RU 2317361, опубл. 20.02.2008 г.). В качестве исходного сырья использовано первичное древесное волокно.

Недостатком известного способа является невозможность удержания крахмала в бумажной массе в необходимом количестве, а также недостаточная длина волокон целлюлозы (<0,6 мм) и низкий процент удержания волокон в бумажной массе (не выше 83%), что не позволяет получать продукцию, обладающую высокими физико-механическими свойствами. Кроме того, использование фенольных смол с целью повышения влагостойкости делает процесс получения и продукцию (картон) небезопасным для здоровья.

Технический результат заключается в получении способа подготовки бумажной массы для производства картона, который обеспечивает удержание крахмала в бумажной массе до 51,5%, удержание целлюлозных волокон до 91,3%, водоотдачу массы до 70%, что позволяет производить картон с повышенными физико-механическими свойствами.

Сущность изобретения заключается в том, что способ подготовки бумажной массы для производства картона включает обработку исходного сырья с получением бумажной массы заданной концентрации и введение в нее наполнителей в качестве удерживающей волокна системы. Согласно изобретению, исходным сырьем служит макулатура в виде отходов целлюлозно-бумажной продукции, наполнителями служат синтетическое вещество полидиаллилдиметиламмоний хлорид, синтезированный из аллиххлорида и диметиламина, в качестве коагулянта, а также микрополимер, представляющий собой комбинацию полиакриламида и глинозема при соотношении 70:30, причем указанный микрополимер вводят в бумажную массу как в качестве флокулянта, так и в качестве коагулянта.

Использование макулатуры в виде отходов целлюлозно-бумажной продукции в качестве исходного сырья позволяет получать бумажную массу для производства картона, содержащую целлюлозные волокна длиной не менее 1 мм, что обеспечивает получение картона с повышенными физико-механическими свойствами. По способу-прототипу в качестве основы сырья использовалась мелкоразмолотая термомеханическая масса (90%) с целлюлозой (10%), длина целлюлозных волокон в которой была не более 0,6 мм, поэтому физико-механические свойства картона были низкими.

В заявленном способе наполнителями служат синтетическое вещество полидиаллилдиметиламмоний хлорид, синтезированный из аллиххлорида и диметиламина в качестве коагулянта, а также микрополимер, представляющий собой комбинацию полиакриламида и глинозема при соотношении 70:30, причем указанный микрополимер вводят в бумажную массу как в качестве флокулянта, так и в качестве коагулянта.

Использование указанных веществ по данному назначению, а именно в качестве удерживающей системы - наполнителей бумажной массы при производстве высококачественного картона, не известно из уровня техники.

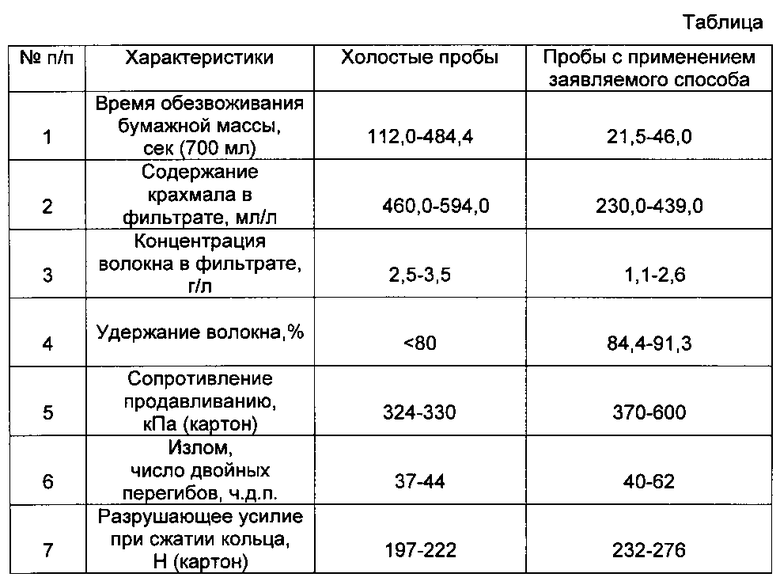

В таблице представлены результаты исследований проб макулатурной массы с использованием удерживающей системы.содержащей заявленный состав наполнителей, а также без нее (холостые пробы). Степень удержания крахмала анализировали по содержанию его в подсеточных водах. Степень удержания целлюлозного волокна оценивали по показателю концентрации волокна в фильтрате и проценту его удержания. Время обезвоживания характеризовало водоотдачу макулатурной массы.

Из таблицы следует, что заявляемый способ подготовки бумажной массы для производства картона обеспечивает удержание крахмала в бумажной массе более чем на 50%, удержание целлюлозного волокон - до 91,3%, водоотдачу массы - до 90%. Картон, полученный с использованием заявляемого способа подготовки бумажной массы, обладает повышенными физико-механическими свойствами (пп. 5, 6, 7 таблицы).

Заявляемый способ осуществляется следующим образом.

Очищенную от крупных механических включений макулатурную массу подавали в бассейны, оснащенные циркулирующими устройствами. В непрерывном режиме циркуляции в бассейны добавляли синтетическое вещество полидиаллилдиметиламмоний хлорид, синтезированный из аллиххлорида и диметиламина (полиДАДМАК) в качестве коагулянта в заданной дозе с получением заданной концентрации. Массу подавали на две напорные ультрасортировки, после чего ее обрабатывали микрополимером, представляющим собой комбинацию полиакриламида и глинозема при соотношении 70:30. Указанный микрополимер предварительно разбавляли водой и вводили в бумажную массу как в качестве флокулянта, так и в качестве коагулянта. Отбор проб макулатурной массы и подсеточной воды осуществляли ежечасно.

Пример

Макулатурная очищенная масса с расходом 10 т/час поступала в машинные бассейны верхнего и нижнего слоев объемом 50 м3. Полидиаллилдиметиламмоний хлорид (ПолиДАДМАК) вводили в дозе 300 г/т. ПолиДАДМАК предварительно разбавляли водой до концентрации 0,5%. При циркуляции получили макулатурную массу с концентрацией волокна 7,0 г/л. Напорные ультрасортировки UP2 были оснащены ротором и перфорированным ситом. Доза микрополимера в виде комбинации полиакриламида и глинозема в соотношении 70:30 составила 400 г/т.

После этого макулатурную массу подавали на бумагоделательную машину, оснащенную двумя сеточными столами (верхний и нижний слой), где осуществляли формование бумажного полотна. Далее бумажное полотно поступало на предварительную сушку и прессование. Подсушенное до 92% сухости бумажное полотно подавали на клеильный пресс, куда на верхний слой наносили катионный проклеивающий агент в дозе 1,3 кг/т и неокисленный крахмал с расходом 23 кг/т.

Был получен картон для плоских слоев тест-лайнер со следующими свойствами: масса 1 кв.м. - 119-141 г; абсолютное сопротивление продавливанию - 370-600 кПа; число двойных перегибов - 40-62; усилие при сжатии кольца - 232-276 Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛАЯ ВОДНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ДРЕНИРОВАНИЯ ИЛИ РАЗДЕЛЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ | 2009 |

|

RU2534238C2 |

| СПОСОБ ОБРАБОТКИ КРАХМАЛА В ПРОЦЕССАХ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ, БУМАГИ И КАРТОНА | 2016 |

|

RU2712577C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ | 2019 |

|

RU2723819C1 |

| КОЛЛОИДНЫЕ БОРОСИЛИКАТЫ И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ БУМАГИ | 1998 |

|

RU2201396C2 |

| Способ разделения макулатуры из картона, ламинированного полиэтиленом, на компоненты | 2023 |

|

RU2822071C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА БУМАГИ, КАРТОНА ИЛИ АНАЛОГИЧНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2715528C1 |

| Гигиенический наполнитель туалета для животных и способ его изготовления | 2024 |

|

RU2830873C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ОТХОДОВ | 2018 |

|

RU2687982C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

Изобретение относится к производству картона из макулатуры и может быть использовано в картонно-бумажной промышленности. Способ подготовки бумажной массы для производства картона включает обработку исходного сырья с получением бумажной массы заданной концентрации и введение в нее наполнителей в качестве удерживающей волокна системы. Исходным сырьем служит макулатура в виде отходов целлюлозно-бумажной продукции. Наполнителями служат синтетическое вещество полидиаллилдиметиламмоний хлорид, синтезированный из аллиххлорида и диметиламина, в качестве коагулянта, а также микрополимер, представляющий собой комбинацию полиакриламида и глинозема при соотношении 70:30. Причем указанный микрополимер вводят в бумажную массу как в качестве флокулянта, так и в качестве коагулянта. Способ обеспечивает удержание крахмала в бумажной массе до 51,5%, удержание целлюлозных волокон до 91,3%, водоотдачу массы до 70%, что позволяет производить картон с повышенными физико-механическими свойствами. 1 табл., 1 пр.

Способ подготовки бумажной массы для производства картона, включающий обработку исходного сырья с получением бумажной массы заданной концентрации и введение в нее наполнителей в качестве удерживающей волокна системы, отличающийся тем, что исходным сырьем служит макулатура в виде отходов целлюлозно-бумажной продукции, наполнителями служат синтетическое вещество полидиаллилдиметиламмоний хлорид, синтезированный из аллиххлорида и диметиламина, в качестве коагулянта, а также микрополимер, представляющий собой комбинацию полиакриламида и глинозема при соотношении 70:30, причем указанный микрополимер вводят в бумажную массу как в качестве флокулянта, так и в качестве коагулянта.

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 1998 |

|

RU2202020C2 |

| Способ изготовления бумаги | 1987 |

|

SU1694756A1 |

| СПОСОБ ПОВЫШЕНИЯ СКОРОСТИ ОБЕЗВОЖИВАНИЯ И УЛУЧШЕНИЯ УДЕРЖИВАНИЯ МЕЛОЧИ ВО ВРЕМЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1999 |

|

RU2219298C2 |

| US 5393381 A, 28.02.1995 | |||

| US 5131982 A, 21.07.1992. | |||

Авторы

Даты

2016-06-27—Публикация

2015-05-20—Подача