Предлагаемое изобретение относится к области машиностроения и может быть использовано для управляемой передачи крутящего момента между валами вне зависимости от скорости вращения этих валов.

Управляемая передача моментов сил с вала на вал играет решающую роль в формировании широко востребованного, надежного, современного продукта, предназначенного к использованию во всех отраслях машиностроения, в частности станкостроении и автомобильной промышленности. Высокая надежность, возможность работы с большими величинами моментов сил, малые габариты механизма, не привязанность к числу оборотов валов, обеспечение плавности нарастания крутящего момента, быстродействие исполнительного элемента - характеристики, которые, в первую очередь, востребованы конструкторами и производителями различного рода механизмов и оборудования. Однако известные и существующие ныне устройства не обеспечивают совокупность должных качеств, к тому же часто обладают невысоким ресурсом и наличием таких эффектов, как «замасленные диски», «сгоревшие диски», «поведенные диски», что приводит к необходимости их частой замены.

Известна муфта с функциями отключения-подключения (RU 2007134125, 20.03.2009 г.), содержащая два или более соосно совмещенных ротора, по поверхности которых выполнен кольцевой паз или пазы, заполненные рабочей жидкостью или газом, на одном из роторов размещены плунжер или плунжеры, на другом роторе размещены имеющие возможность смещения либо качания по глубине паза от его перекрытия до не зацепления плунжеров механически связанные с первым ротором или гидравлически связанные с зонами паза днища полостей.

Недостатком данного решения является его сложность, что приводит к невысокой надежности устройства, высокой стоимости изготовления, трудностям в эксплуатации, низкой отказоустойчивости и низкой ремонтопригодности.

Известна гидравлическая муфта (SU 584137, 15.12.1977 г.), принятая за наиболее близкое решение к заявляемому, которая содержит корпус с перегородками и цилиндры с плунжерами, контактирующие с эксцентриком, при этом в перегородках выполнены каналы, в которых расположены центробежные клапаны с подвижными элементами, регулирующие прохождение жидкости через отверстия, при этом клапаны имеют сквозные каналы и подпираются пружинами, а уплотнение между валом и корпусом муфты создается сальником.

Согласно рассматриваемой конструкции управление передачей момента сил зависит от оборотов вала, то есть схема является инерционной, что приводит к низкому быстродействию срабатывания устройства при необходимости изменения скорости движения транспортного средства: то есть при разгоне или при торможении. Указанная конструкция не обеспечивает управляемое разобщение силового агрегата и трансмиссии в автомобильной технике, где решающую роль может играть ситуационная составляющая, определяемая человеком - водителем транспортного средства. Также указанная муфта выполнена маслонаполненной с использованием сальниковых уплотнений, что по мере износа сальников или подшипников приведет к потере рабочей жидкости и, как следствие, к загрязнению окружающей среды, потере свойств механизма и общей утрате его работоспособности. Выполнение каналов в перегородках, наличие сквозных каналов клапанов, отверстий для прохождения жидкости приводят к тому, что корпус муфты заполнен рабочей жидкостью, что способствует возникновению гидроударов при увеличении числа оборотов вала.

Следует также отметить, что указанная муфта имеет только радиально расположенные одиночные плунжеры, что при выходе из строя хотя бы одного плунжера приводит к провалу в передаче моментов сил, перекосу валов и, как следствие, их неравномерному вращению и критическим нагрузкам на детали, что, в свою очередь, может вызвать разрушение узла и привести к аварии.

Таким образом, устройство согласно прототипу обладает невысокой надежностью, к тому же имеет ограниченные функциональные возможности вследствие использования одиночных плунжеров, наличия зависимых элементов управления только от центробежных сил и расположения их исключительно радиально относительно оси симметрии передающего и принимающего валов.

Задачей предлагаемого технического решения является выполнение соединения вращающихся валов управляемым, повышение быстродействия при исключении ударных нагрузок устройства, возможность работы с большими величинами моментов сил вне зависимости от скоростей вращения валов, уменьшение габаритов изделия при сохранении степени его механической нагруженности, устранение известных нежелательных эффектов в механизмах сцепления.

Техническим результатом изобретения является повышение надежности устройства за счет использования плунжерных групп, соединенных каналами со средствами управления перетоком жидкости с приводом управления и равномерно размещенных соосно или радиально относительно оси симметрии передающего и принимающего валов.

Технический результат достигается при использовании управляемого соединения вращающихся валов, содержащего полый конец передающего вала и, по преимуществу, профилированный конец принимающего вала, расположенный внутри полого конца передающего вала, полый конец передающего вала оснащен, по меньшей мере, одной плунжерной группой, по преимуществу парой плунжеров, соединенной каналом с установленным в нем средством управления перетоком жидкости с приводом управления, при этом плунжерные группы равномерно размещены соосно или радиально по окружности относительно оси симметрии передающего и принимающего валов.

Под передающим и принимающим валами понимаются валы, соответственно, передающий и принимающий крутящий момент.

Выполнение принимающего вала профилированным, его расположение внутри полого конца передающего вала, оснащение передающего вала минимум одной группой плунжеров, соединенных каналом с установленным в нем средством управления перетоком жидкости с приводом управления, равномерное радиальное или соосное размещение плунжерных групп по окружности относительно оси симметрии передающего и принимающего валов позволяют получить управляемое соединение вращающихся валов, которое не зависит от оборотов вращения валов, при этом повышается быстродействие реакции устройства, исключаются срывы в передаче момента сил даже при выходе из строя одной плунжерной группы, что в целом повышает надежность устройства. Более того, равномерное размещение плунжерных групп соосно или радиально по окружности относительно оси симметрии передающего и принимающего валов способствует плавности хода вращающихся валов относительно друг друга даже при передаче больших величин момента сил, а также позволяет уменьшить габариты механизма сцепления.

В качестве рабочей жидкости может быть использована жидкость, например, марки «Роса», «DOT4», «Томь».

Привод управления средством управления перетоком жидкости может быть реализован на любом известном принципе: пневматическом, электрическом, механическом, инерционном.

Конец передающего вала и/или конец принимающего вала могут представлять собой неразъемные части валов либо съемные детали валов.

В качестве средств управления перетоком жидкости могут быть использованы, например, кран, клапан, жиклер.

В зависимости от примененного средства управления перетоком жидкости (кран, клапан, жиклер) муфта может выполнять функции сцепления, ограничителя разности оборотов, аварийного блокиратора передачи момента.

Предложенное изобретение поясняется следующими фигурами.

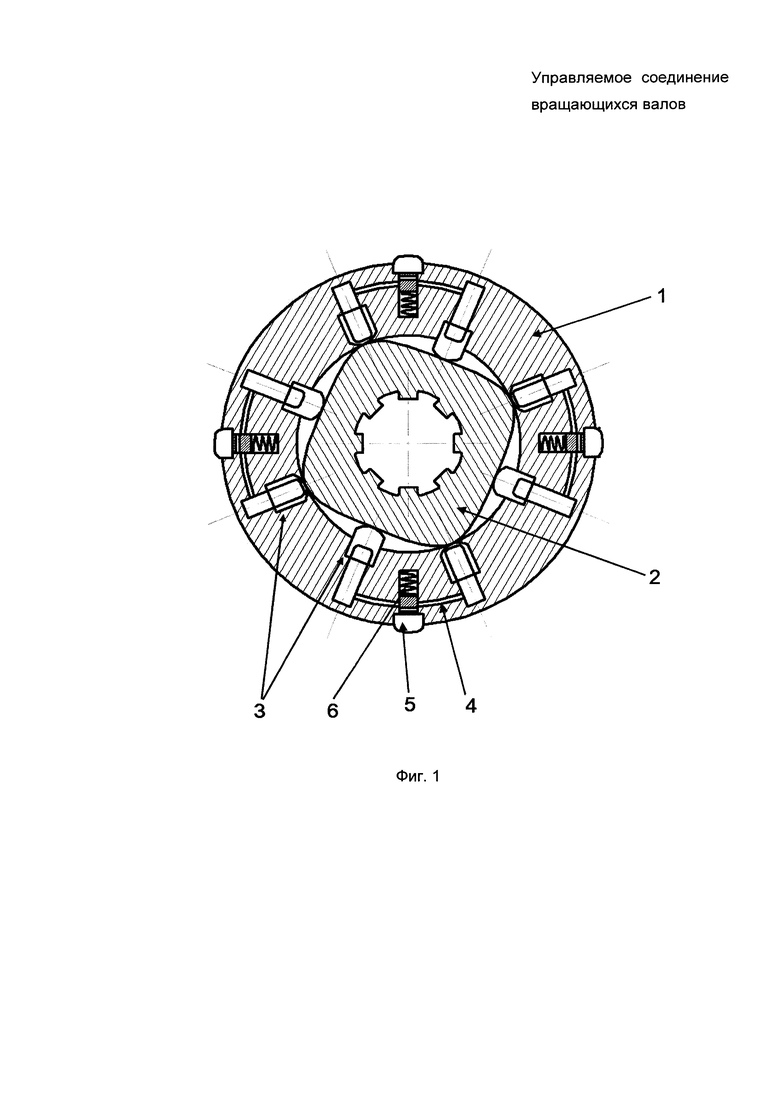

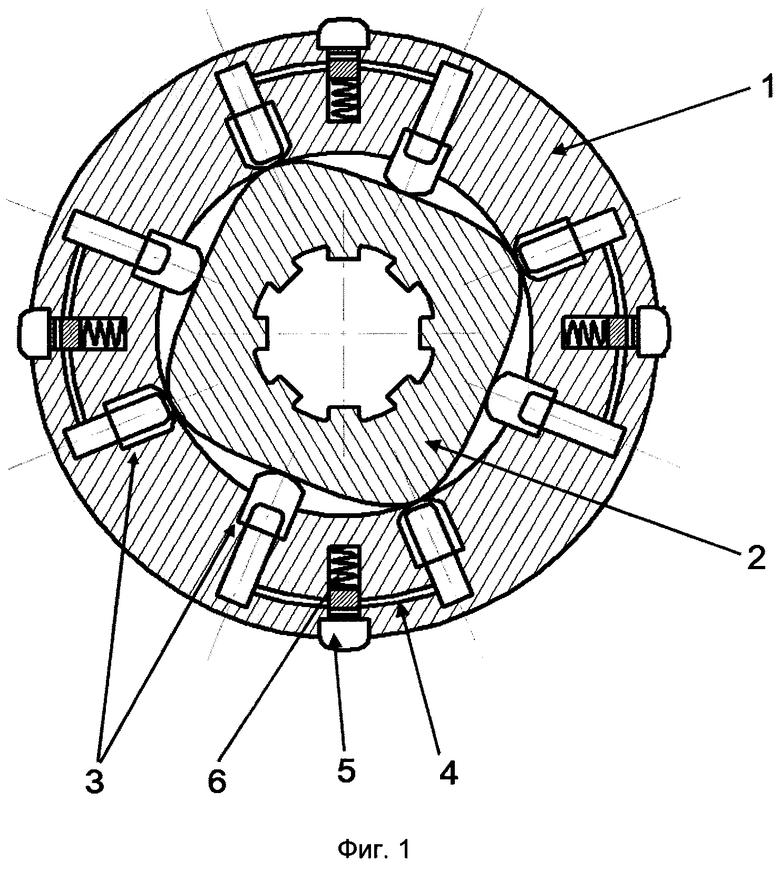

Фиг. 1 - Принципиальная схема муфты с использованием клапана в качестве элемента, перекрывающего канал, при радиальном расположении плунжерных групп.

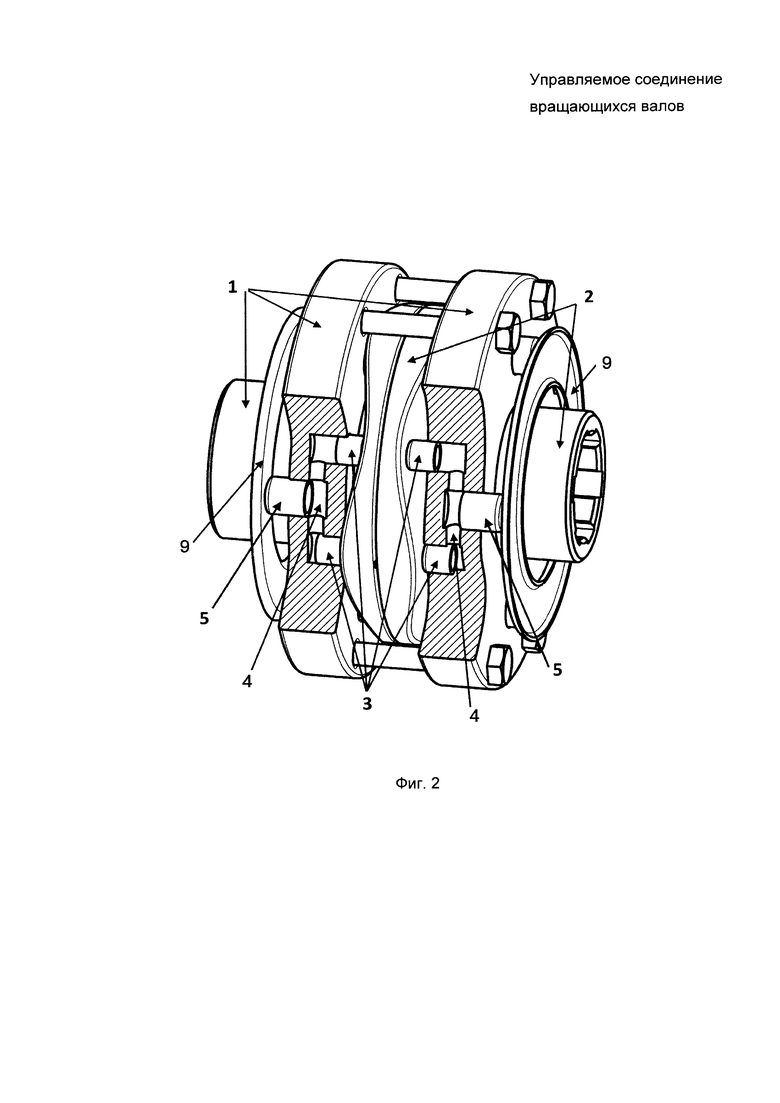

Фиг. 2 - Местный разрез муфты при соосном расположении плунжерных групп в передающем валу.

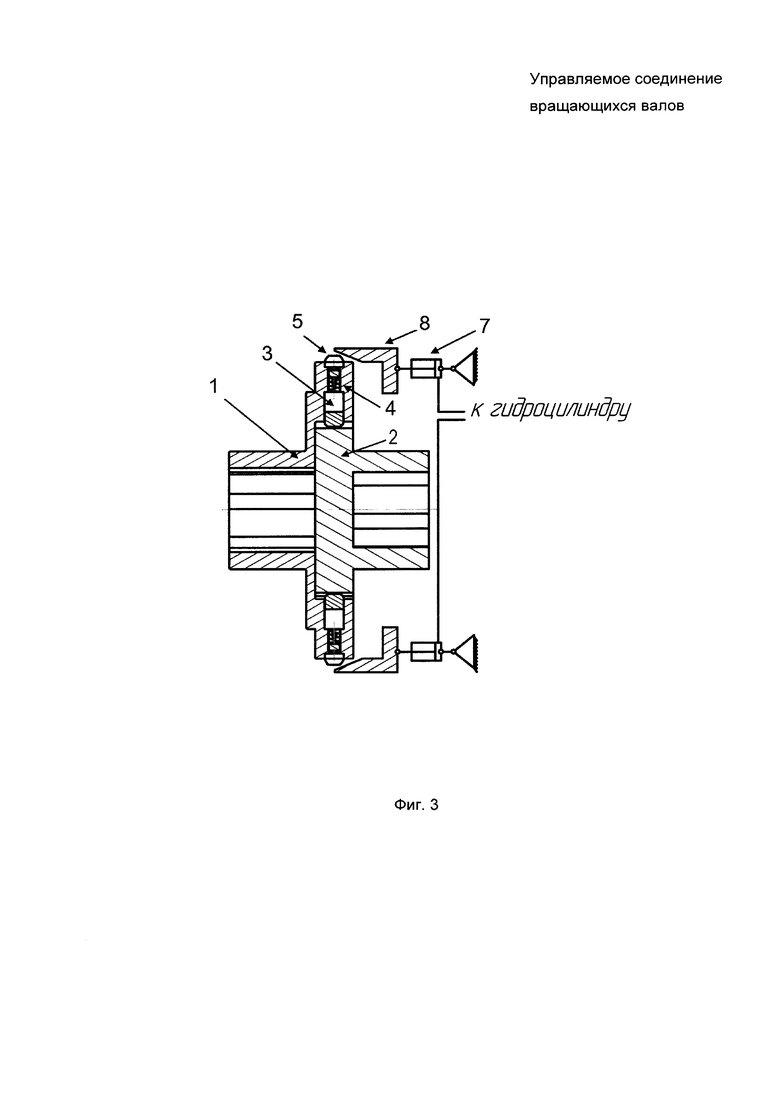

Фиг. 3 - Принципиальная схема управления клапанами при радиальном расположении плунжерных групп.

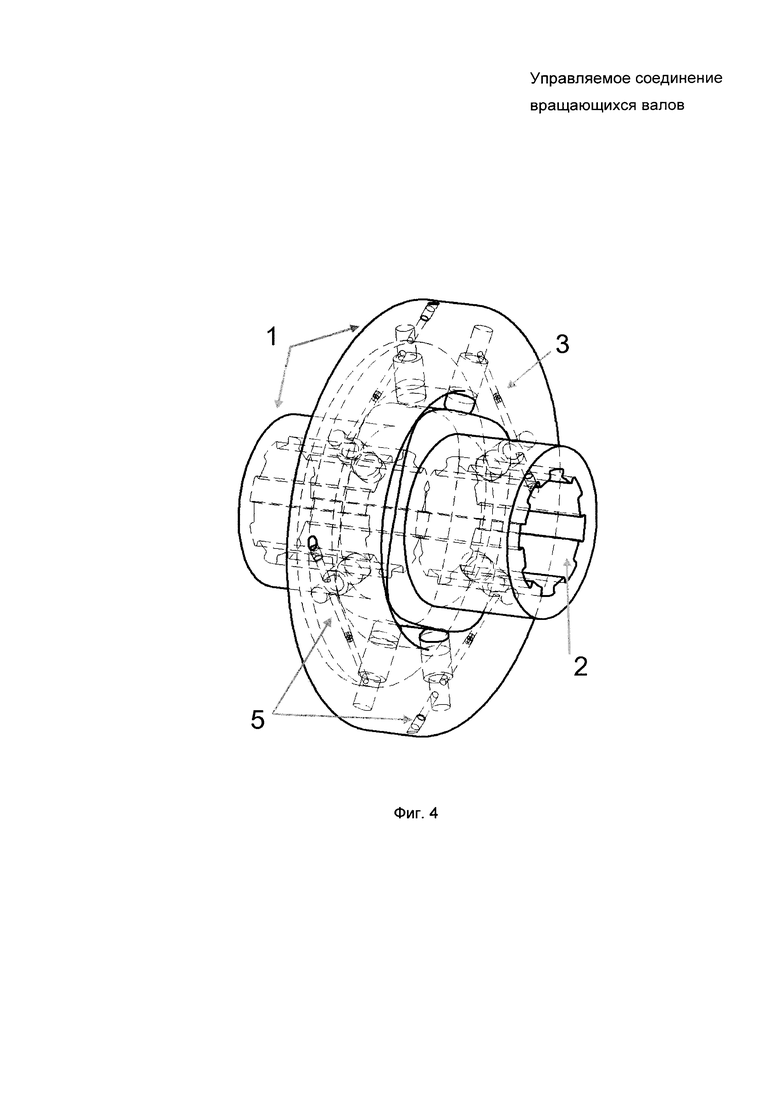

Фиг. 4 - Общий вид муфты при радиальном расположении плунжерных групп в модификации «Ограничитель разности скоростей» с использованием жиклера в качестве элемента, ограничивающего переток рабочей жидкости.

Предложенное управляемое соединение (фиг. 4) вращающихся валов, по существу, представляет собой управляемую муфту - ограничитель разности угловых скоростей, обеспечивающую передачу моментов сил между соосными валами с заданными характеристиками.

Соединение состоит (фиг. 2) из полого конца передающего вала 1 и, по преимуществу, профилированного конца принимающего вала 2. Конец передающего 1 вала и/или конец принимающего 2 вала могут представлять собой неразъемные части валов либо съемные детали валов. Конец принимающего вала 2 расположен внутри полого конца передающего 1 вала. Полый конец передающего вала 1 оснащен плунжерными группами, состоящими из пары плунжеров 3, которые соединены между собой каналом 4 для перетока рабочей жидкости с установленным в нем средством управления 5 перетоком жидкости, которое может иметь пружину 6 (фиг. 1). Плунжерные группы равномерно размещаются соосно по окружности относительно оси симметрии передающего вала 1 и принимающего вала 2 (фиг. 2) или радиально - относительно оси симметрии передающего и принимающего валов (фиг. 3, 4). Средство управления 5 перетоком жидкости соединяется с приводом (фиг. 3), который имеет гидротолкатели 7 (фиг. 3) и конусную тарель 8. При соосном расположении плунжерных групп 3 (фиг. 2) средство управления 5 перетоком жидкости также приводится в движение прижимной тарелью 9.

Работа предложенного управляемого соединения вращающихся валов основана на торможении одного вала относительно другого за счет контролируемого ограничения перетока рабочей жидкости по каналам между отдельным плунжерами каждой из плунжерных групп, перекрываемых жиклерами, клапанами, кранами с любым приводом (электрическим, гидравлическим, пневматическим и т.д.), иными средствами управления потоком рабочей жидкости.

В режиме «сцепление» полость канала 4 всегда заполнена рабочей жидкостью (фиг. 1), благодаря чему осуществляется жесткая кинематическая связь между соседними плунжерами 3. При возникновении крутящего момента на передающем валу 1 и наличии полезной нагрузки на принимающем валу 2 происходит попытка их взаимного смещения. Выступ принимающего вала 2 воздействует на толкатель плунжера 3, который пытается вытеснить рабочую жидкость в объем другого плунжера, что невозможно по причине закрытого положения средства управления перетоком жидкости 5, благодаря чему вся кинетическая энергия полностью передается на принимающий вал 2 и далее - к потребителю мощности.

При нажатии водителем на педаль избыточное давление в главном гидроцилиндре приводит в действие рабочие гидротолкатели 7 (фиг. 3), которые приводят в действие конусную тарель 8, перемещающую средство управления перетоком жидкости 5. При этом открывается канал 4, благодаря чему происходит размыкание кинематической связи между валами 1 и 2, которые начинают вращаться свободно, не оказывая взаимного влияния друг на друга. По мере отпускания педали сцепления происходит частичное смещение в исходное положение конусной тарели 8, что способствует ограничению перетока жидкости через полуоткрытое средство управления 5 перетоком жидкости, что приводит к нарастанию момента сил на принимающем валу 2. При возвращении педали в исходное положение конусная тарель 8 полностью освобождает средство управления 5 перетоком жидкости, и под действием пружины 6 канал 4 вновь перекрывается. Происходит блокировка перемещения плунжерных пар 3, благодаря чему кинематическая связь между валами восстанавливается для их синхронного вращения.

Средство управления 5 перетоком жидкости обеспечивает строго заданное в единицу времени перемещение объема жидкости по каналам 4 между плунжерами 3, что обеспечивает принимающему валу 2 точные величины предела преодоления перетекающей жидкости. В результате передача момента сил может варьироваться от нуля до ста процентов, причем либо с заданной дискретностью, либо в плавном режиме.

Рассмотренный принцип работы устройства справедлив как для варианта с соосным размещением плунжерных групп относительно передающего и принимающего валов, так и для варианта радиального размещения плунжерных групп. В случае радиального расположения плунжерных групп конусная тарель 8 (фиг. 4) воздействует на средство управления 5 перетоком жидкости перпендикулярно оси вращения валов. При соосном расположении плунжерных групп тарель 9 работает вдоль оси вращения валов (фиг. 2).

Наличие плунжерных групп, состоящих из пар плунжеров, соединенных каналом для перетока рабочей жидкости с приводом управления и размещенных равномерно соосно или радиально по окружности относительно оси симметрии передающего и принимающего валов позволяет придать плавность хода вращающихся валов и исключить срывы в работе устройства при выходе из строя одного из плунжеров плунжерной группы или одной плунжерной группы, что в целом повышает надежность работы устройства. Данное преимущество невозможно получить при использовании только одиночных плунжеров с зависимым управлением, например, согласно прототипу.

Также возможность размещения плунжерных пар соосно или радиально относительно оси симметрии валов позволяет расширить функциональные возможности применения заявленной конструкции в различного рода устройствах и агрегатах, уменьшить габариты механизма сцепления и осуществлять передачу усилий в ранее не доступных значениях.

Расположение рабочей жидкости только в канале между парой плунжеров исключает ее попадание в корпус передающего вала, в том числе вытекание наружу, поэтому установка дополнительных сальниковых уплотнений, что наблюдалось у аналогов и прототипа, не требуется.

Применение средств управления перетоком жидкости по каналам устройства и их соединение с внешним приводом управления позволяют решать любые задачи, связанные с передачей крутящего момента между валами, и управлять устройством независимо от скоростей вращения.

Кроме того, при непредвиденном разрушении подшипников или появлении зазоров сверх допустимых параметров, конструкционные особенности заявляемого решения позволяют продолжить аварийное использование муфты до выхода устройства из опасной зоны или до прекращения ситуации, в которой его остановка или ремонт невозможны.

Таким образом, предложенная конструкция обеспечивает управляемую передачу крутящего момента в соединении валов, имеет плавную характеристику во всем диапазоне передачи усилия, исключающую появление ударных нагрузок в момент срабатывания, высокое быстродействие, обеспечивает возможность работы с большими величинами моментов сил, а также надежную работу устройства в течение длительного срока эксплуатации.

При использовании в конструкциях автомобилей и тракторов в качестве межосевой и межколесной блокировки снижается опасность срыва второго колеса в момент срабатывания на скользкой дороге, уменьшаются габариты устройства. При использовании муфты в качестве механизма сцепления устраняются нежелательные эффекты «замасленные диски», «сгоревшие диски», «пробуксовка», что является преимуществами с точки зрения производителя и потребителя.

В итоге, перечисленные выше преимущества обеспечат применение управляемого соединения вращающихся валов, в первую очередь, в автотракторной технике в качестве межколесной и межосевой блокировки, в качестве механизма сцепления тяжелых автомобилей и автопоездов, а также в качестве альтернативы существующим тормозным системам.

Указанная область использования не исключает применения изобретения в иных областях техники, где требуется управление движением вращающихся валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРО-КУЛАЧКОВАЯ МУФТА | 2016 |

|

RU2648535C1 |

| БЕССТУПЕНЧАТАЯ КОРОБКА ПЕРЕДАЧ БЛИНОВА А.В. | 2005 |

|

RU2286263C1 |

| РОТОРНАЯ ОБЪЁМНАЯ МАШИНА | 2018 |

|

RU2701306C1 |

| РОТОРНАЯ ГИДРО-ПНЕВМОМАШИНА | 2015 |

|

RU2627753C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ИЗМЕНЯЕМОЙ ТАКТНОСТИ | 1994 |

|

RU2090767C1 |

| ГИДРОВЕТРОСОЛНЕЧНЫЙ ЭНЕРГЕТИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) | 2023 |

|

RU2828657C1 |

| ВАРИАТОР ПЛАНЕТАРНЫЙ | 2007 |

|

RU2374528C2 |

| ПЕРЕЛИВНОЙ КЛАПАН | 1994 |

|

RU2079757C1 |

| Транспортное средство Арзамасцева с ножным и механическим приводом накопительной энергии | 2019 |

|

RU2749430C2 |

| Гидромеханическая передача | 1990 |

|

SU1766719A1 |

Изобретение относится к области автотракторной техники, а более конкретно к механизмам сцепления. Управляемое соединение вращающихся валов содержит полый конец передающего вала и, по преимуществу, профилированный конец принимающего вала, который расположен внутри полого конца передающего вала. Полый конец передающего вала оснащен, по меньшей мере, одной плунжерной группой со средством управления ходом жидкости. Достигается надёжность работы. 3 з.п. ф-лы, 4 ил.

1. Управляемое соединение вращающихся валов, характеризующееся тем, что содержит полый конец передающего вала и, по преимуществу, профилированный конец принимающего вала, расположенный внутри полого конца передающего вала, полый конец передающего вала оснащен по меньшей мере одной плунжерной группой, по преимуществу парой плунжеров, соединенной каналом с установленным в нем средством управления перетоком жидкости с приводом управления, при этом плунжерные группы равномерно размещены соосно или радиально по окружности относительно оси симметрии передающего и принимающего валов.

2. Управляемое соединение по п. 1, характеризующееся тем, что в качестве средства управления перетоком жидкости используются клапан, или кран, или жиклер.

3. Управляемое соединение по п. 1, характеризующееся тем, что привод управления реализуется на пневматическом, электрическом, механическом, инерционном принципе.

4. Управляемое соединение по п. 1, характеризующееся тем, что конец передающего вала и/или конец принимающего вала могут представлять собой неразъемные части валов либо съемные детали валов.

| Гидравлическая муфта | 1976 |

|

SU584137A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлическая муфта | 1929 |

|

SU26520A1 |

| Б.П.), 31.05.1932, описание, фиг.1 | |||

| GB 374605 A (BOGUSLAW WEIGLE ), 16.06.1932, описание. | |||

Авторы

Даты

2016-06-27—Публикация

2014-06-09—Подача