Изобретение относится к области переработки золошлаковых отходов от сжигания углей и может быть использовано для комплексного извлечения товарных продуктов в виде целевых концентратов как непосредственно на тепловых электростанциях, так и на шламовых полях ТЭС.

Ресурсная политика России, получившая свое отражение в Федеральной программе воспроизводства минерально-сырьевой базы Российской Федерации, ориентирована на комплексное изучение и освоение всех видов полезных ископаемых, выявление нетрадиционных, в том числе и техногенных видов минерального сырья, широкомасштабное освоение техногенных месторождений с целью создания основ для мало- и безотходных технологий горнодобывающего и горноперерабатывающего производства.

В такой ситуации весьма острыми и своевременными становятся вопросы, связанные с использованием уже накопленных отходов, представляющих собой техногенные месторождения. Сказанное в полной мере относится как к отходам добычи и обогащения углей, так и сжигания (переработки) на тепловых электростанциях (ТЭС).

В настоящее время в сорока регионах Российской Федерации работают более 170 угольных ТЭС, в отвалах которых накоплено более 1,2 млрд. т золошлаковых отходов (ЗШО), масса которых ежегодно увеличивается в среднем на 50 млн. т. Практически во всех странах мира золы и шлаки ТЭС широко используются в промышленности, уровень освоения этого сырья достигает 80% (Португалия, Франция, Польша) и даже 100% (Германия, Южная Корея). В то же время в России, по данным РАО «ЕЭС России», промышленностью используется только около 8% годового выхода золошлаков, а в последние годы даже наметилась тенденция к снижению этого уровня.

Острота проблемы комплексного освоения углей и отходов их сжигания неоднократно подчеркивалась в решениях и рекомендациях крупных форумов отечественных ученых и практиков, Союзом углепромышленников России.

В рекомендациях сессии Научного Совета Российской Академии Наук по химии и технологии твердого ископаемого топлива (11-13 февраля 1998 г., г. Санкт-Петербург) особо отмечается необходимость поиска новых путей глубокого и комплексного использования органической и минеральной частей углей и отходов их переработки с целью получения продукции не топливного назначения.

Изложенное позволяет считать, что разработка новых способов утилизации золошлаковых отходов тепловых электростанций, несомненно, является актуальной задачей.

В связи с этим задача предлагаемого изобретения может быть сформулирована следующим образом: максимальное извлечение ценных компонентов из золошлаковых отходов в виде целевых концентратов с содержанием полезных компонентов в количестве, пригодном с технико-экономической точки зрения для дальнейшей переработки на существующих предприятиях соответствующих отраслей промышленности.

Технический результат от внедрения предлагаемого изобретения заключается в том, что с применением только физических методов обогащения, в основном гравитационных, не вызывающих дополнительного напряжения в экологической обстановке района расположения ТЭС и/или шламохранилища, достигается извлечение целевых продуктов с высокой степенью содержания ценного компонента, а именно: железосодержащего и алюмосиликатного концентратов, благородных металлов, а также возвращение недожога.

В настоящее время известны различные способы и технологические линии переработки золошлаковых отходов.

Так известен патент РФ №2302375 «Способ химической переработки золошлаковых материалов с получением глинозема и кремнезема» (C01F 7/06, приоритет - 26.05.2005 г.). Согласно способу золошлаки подвергают активации, выщелачиванию, разделению продуктов выщелачивания на кремнийсодержащую и алюминийсодержащую составляющие, обработке последней с получением гидроокиси алюминия. Кремнийсодержащую составляющую подвергают карбонизации с получением высокодисперсного кремнезема. Данный способ позволяет утилизировать основной объем золошлаковых отходов, в которых содержание SiO2 - 45÷65%, a Al2O3 - 15÷28%. Но данный способ не является комплексным, так как не извлекает железо, а также благородные металлы.

Известен патент РФ№246270 «Линия для переработки золошлаковых отходов тепловых электростанций» (B03B 9/06, приоритет - 19.07.2011 г.). Линия направлена на разделение золошлаковых отходов на магнитную и немагнитную фракции с применением барабанных высокоградиентных магнитных сепараторов.

Также известен патент РФ №2494816 «Технологическая линия для переработки золошлаковых отходов - продуктов сжигания угольного топлива» (B03B, приоритет - 04.06.2012 г.). Изобретение направлено на повышение эффективности извлечения недожога.

Наиболее близким по технической сущности и достигаемому результату является способ по патенту РФ №2489214 «Технологическая линия для переработки золошлаковых отходов - продуктов сжигания угольного топлива» (B03B 9/04, дата приоритета 04.06.2012 г.). Изобретение относится к области удаления и переработки продуктов сгорания и может быть использовано на тепловых электростанциях и котельных, работающих на каменноугольном топливе. Технологическая линия содержит последовательно связанные блок выделения недожога, блок выделения железосодержащих фракций и блок выделения благородных металлов. Выход хвостовой фракции предыдущего блока выполнен как вход последующего. Блок выделения недожога содержит приемный бункер, выполненный с возможностью дезинтеграции золошлаковых отходов, его выход сообщен с металлокамневыделителем, выполненным с возможностью дополнительного измельчения золошлаковых отходов. Золошлаковый выход металлокамневыделителя сообщен с дозатором-питателем золошлаковых отходов. Средства классификации золошлаковых частиц выполнены в виде гидроциклонов. Выход легкой и мелкой фракции первого гидроциклона связан со входом флотационной установки, а песковый выход первого гидроциклона открыт в накопительный бак, выход которого связан со входом дезинтегратора, выход которого связан с песковым входом второго гидроциклона, выход легкой и мелкой фракции которого сообщен со вторым трубопроводом, а его песковый выход посредством второго пескового насоса сообщен с накопительным баком. Выход флотированного материала флотационной установки сообщен с перечистной флотирующей установкой, выход флотированного материала которой сообщен с первым сгустителем, песковый выход которого через обезвоживающее средство сообщен с накопителем и/или средством переработки недожога, а водный выход через первый водяной насос связан с патрубком подвода воды в верхний участок первого трубопровода. Камерный выход перечистной флотирующей установки сообщен со входом флотационной установки. Камерный выход флотационной установки сообщен с контрольной флотирующей установкой, выход флотированного материала которой сообщен со входом флотационной установки, а камерный выход контрольной флотирующей установки использован как входной элемент блока выделения железосодержащих фракций, который содержит первый, второй и контрольный магнитные сепараторы и технологическую цепочку, содержащую последовательно установленные средства обезвоживания и сушки магнитной фракции. Камерный выход контрольной флотирующей установки сообщен с первым магнитным сепаратором, выход магнитной фракции которого, через второй магнитный сепаратор, сообщен с обезвоживающим средством. Выход немагнитной фракции первого магнитного сепаратора через контрольный магнитный сепаратор сообщен со входным устройством блока выделения благородных металлов, в качестве которого использован второй сгуститель. Выход немагнитной фракции второго магнитного сепаратора и выход магнитной фракции контрольного магнитного сепаратора связаны со входом первого магнитного сепаратора. Песковый выход второго сгустителя сообщен с первой магнито-электро-гравитационной шлюзовой установкой, концентрационный выход которой сообщен с доводочной магнито-электро-гравитационной шлюзовой установкой, а хвостовый выход первой магнито-электро-гравитационной шлюзовой установки сообщен с накопителем материалов, содержащих окислы алюминия и кремния, и технологической цепочкой, включающей устройство обезвоживания и средства переработки этой фракции. Хвостовый выход доводочной магнито-электро-гравитационной шлюзовой установки сообщен с амальгаматором, а ее концентратный выход через электрогидравлический классификатор сообщен с электростатическим классификатором.

Технико-экономический анализ технологической линии по прототипу выявил ряд существенных недостатков.

Технологическая линия по прототипу сложна и перенасыщена дорогостоящим оборудованием, применение части которого не рационально и не эффективно в реализации данной конкретной технологии утилизации. С учетом капитальных, энергетических, трудовых и временных затрат рентабельность данной технологической линия вызывает сомнение, так как стоимость всех извлекаемых целевых продуктов не может обеспечить приемлемый для промышленности срок окупаемости.

Данная технология реализуется в замкнутом цикле, когда выход хвостовой фракции предыдущего блока выполнен как вход последующего. По технологической линии циркулирует весь объем первоначально забранного материала без промежуточного вывода шлама на отдельных переделах. Теоретически, с точки зрения повышения показателей извлечения ценных компонентов из золошлаков, это оправдано, но с практической точки зрения значительно затрудняется работа оборудования, предназначенного для фракционного разделения пульпы, снижается эффективность его работы.

В прототипе два основных магнитных сепаратора установлены последовательно. Магнитная фракция первого сепаратора направляется во второй магнитный сепаратор. С учетом особенностей перерабатываемого материала, а именно: наличие в золошлаковых отходах преобладающего количества разнообразных сопутствующих компонентов, снижающих эффективность магнитной сепарации (см. ниже п. 4 сопоставительного анализа описания предлагаемого решения), реализация магнитной сепарации в такой компоновке малоэффективна и позволяет получать железосодержащий концентрат с приемлемым для дальнейшей переработки содержанием железа только с введением дополнительного контрольного сепаратора и закольцованного возврата немагнитной фракции на первый сепаратор.

Необходимо также отметить, что в прототипе алюмосиликатный концентрат является хвостовым выходом первого магнито-электро-гравитационного шлюза. С учетом количественного преобладания в золошлаковых отходах окисей алюминия и кремния (до 80% в пересчете на прокаленную массу) данный вид оборудования для извлечения алюмосиликатного концентрата нельзя считать рациональным, так как известно, что эффективность шлюзовых установок во многом определяется концентрацией твердого в пульпе. Поэтому необходимо либо сильно разбавлять рабочую пульпу, что неизбежно приведет к значительному удорожанию процесса, либо сознательно идти на дополнительные потери благородных компонентов, увлекаемых в алюмосиликатный концентрат. Таким образом, применение шлюзовых установок до отделения алюмосиликатного концентрата нельзя признать рациональным.

В прототипе после доводочного магнито-электро-гравитационного шлюза хвостовой выход направляется на эмальгоматор, а концентратный выход через электрогидравлический классификатор сообщен с электростатическим классификатором. Процесс эмальгомации является эффективным с точки зрения селективности извлечения золота, но с учетом низкого содержания благородных металлов в золошлаковых отходах, а также повышенной вредности данного процесса, использование эмальгомации в переработке золошлаковых отходов не целесообразно и вызывает дополнительные напряжения с экологической точки зрения.

Также с экологической точки зрения не целесообразно использование флотации с применением флотоагента для извлечения недожога.

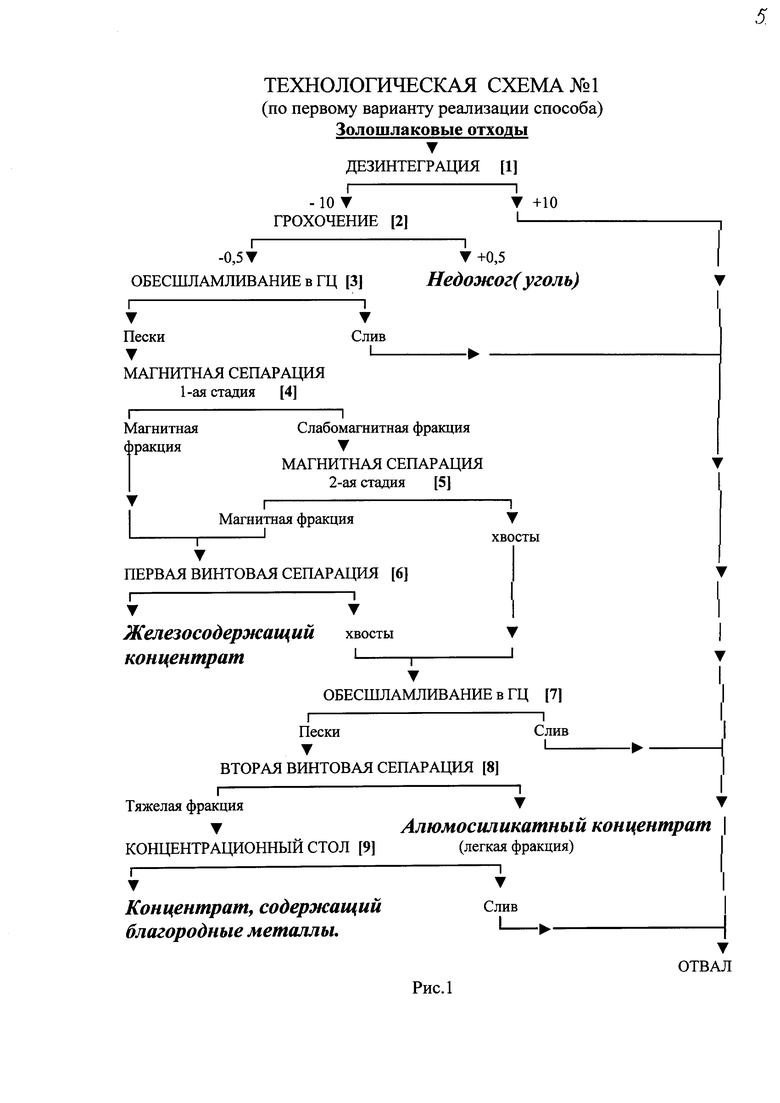

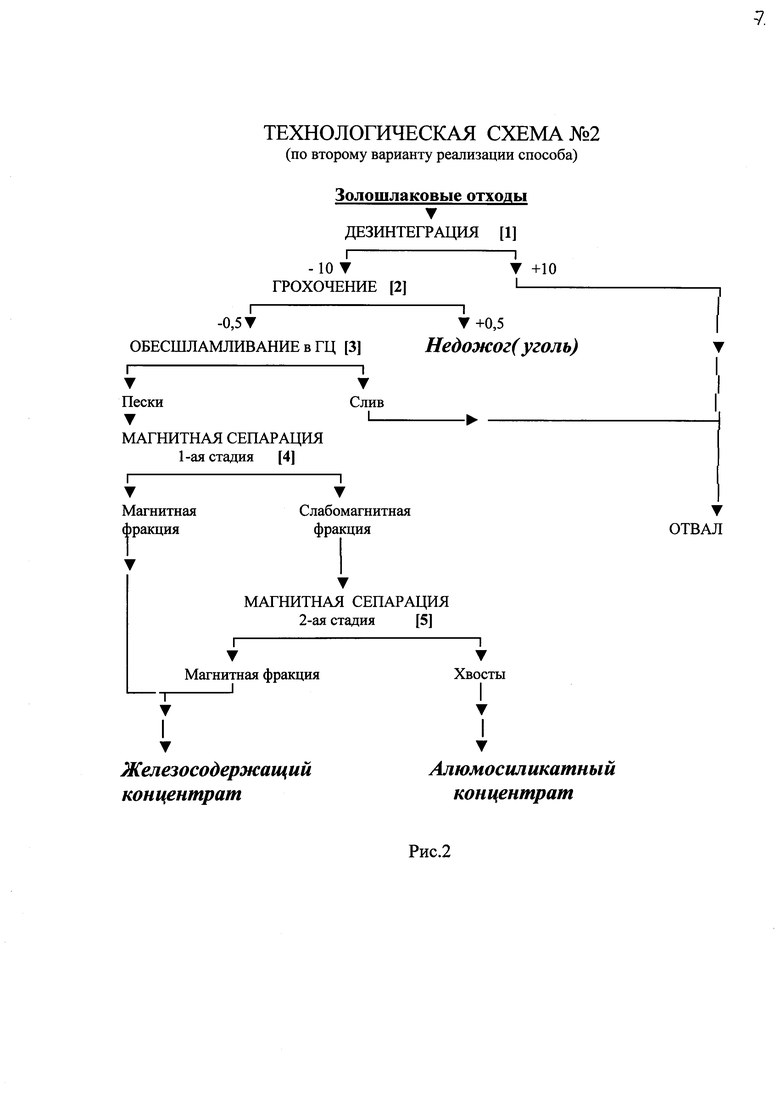

Перечисленные выше недостатки способа по прототипу учтены и устранены в предлагаемом способе комплексной переработки золошлаковых отходов. Способ может быть реализован в двух вариантах в зависимости от состава золошлаковых отходов в части содержания благородных металлов. По п. 1 формулы изобретения (рис. 1, Технологическая схема №1) реализуется способ, применение которого целесообразно в случае содержания в золошлаковых отходах благородных металлов в количестве, пригодном для их извлечения с технико-экономической точки зрения. По п. 8 формулы изобретения (рис. 2, Технологическая схема №2) реализуется способ для золошлаковых отходов с низким содержанием благородных металлов, извлечение которых не рентабельно.

Задача предлагаемого технического решения по п. 1, сформулированная выше, достигается тем, что в способе комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, включающем систему транспортировки золошлаковых отходов, узел подготовки отходов с удалением недожога и последовательный ряд технологических переделов, направленных на селективное извлечение железосодержащего и алюмосиликатного концентратов, а также благородных металлов, на магнитную сепарацию направляют обесшламленные после удаления недожога золошлаковые отходы крупностью не более 0,5 мм, причем магнитную сепарацию осуществляют в две стадии: первую стадию осуществляют в слабом, по сравнению со второй стадией, магнитном поле, а слабомагнитную фракцию первой стадии магнитной сепарации подвергают обработке в более сильном магнитном поле, при этом объединенные магнитные фракции обеих стадий магнитной сепарации направляют на первую винтовую сепарацию для повышения качества железосодержащего концентрата, а хвосты второй стадии магнитной сепарации направляют на вторую винтовую сепарацию для получения алюмосиликатного концентрата, при этом тяжелую фракцию второй винтовой сепарации направляют на концентрационный стол для извлечения благородных металлов, причем удаление недожога осуществляют в виде фракции +0,5 мм при классификации на грохоте. В предлагаемом способе предпочтительно на первой стадии магнитной сепарации поддерживать напряженность магнитного поля не более 100 кА/м, а на второй стадии - не менее 600 кА/м. В предлагаемом способе хвосты второй стадии магнитной сепарации желательно направлять на вторую винтовую сепарацию после дополнительного обесшламливания; в варианте формирования объединенных хвостов, состоящих из хвостов первой винтовой сепарации и хвостов второй стадии магнитной сепарации, желательно также подвергнуть их дополнительному обесшламливанию, при этом каждый узел винтовой сепарации оснащают по меньшей мере одной батареей винтовых сепараторов, а каждый узел обешламливания оснащают по меньшей мере одной батареей гидроциклонов.

Предлагаемый способ по второму варианту, изложенному в п. 8 формулы изобретения, отличается тем, что в способе комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, включающем систему транспортировки золошлаковых отходов, узел подготовки отходов с удалением недожога и последовательный ряд технологических переделов, направленных на селективное извлечение железосодержащего и алюмосиликатного концентратов, на магнитную сепарацию направляют обесшламленные после удаления недожога золошлаковые отходы крупностью не более 0,5 мм, причем магнитную сепарацию осуществляют в две стадии: первую стадию осуществляют в слабом, по сравнению со второй стадией, магнитном поле, а слабомагнитную фракцию первой стадии магнитной сепарации подвергают обработке в более сильном магнитном поле, при этом магнитные фракции обеих стадий магнитной сепарации объединяют с получением железосодержащего концентрата, а алюмосиликатный концентрат получают в виде хвостов второй стадии магнитной сепарации, причем удаление недожога осуществляют в виде фракции +0,5 мм при классификации на грохоте. В предлагаемом способе предпочтительно на первой стадии магнитной сепарации поддерживать напряженность магнитного поля не более 100 кА/м, а на второй стадии - не менее 600 кА/м. В предлагаемом способе, предпочтительно, объединенные магнитные фракции обеих стадий магнитной сепарации направлять на винтовую сепарацию для повышения качества железосодержащего концентрата (на Технологической схеме №2 не показано). В предлагаемом варианте способа, в зависимости от характера дальнейшей переработки алюмосиликатного концентрата, хвосты второй стадии магнитной сепарации желательно направлять на винтовую сепарацию возможно после дополнительного обесшламливания (на Технологической схеме №2 не показано), при этом каждый узел винтовой сепарации оснащают по меньшей мере одной батареей винтовых сепараторов, а каждый узел обесшламливания оснащают по меньшей мере одной батареей гидроциклонов.

Сравнительный анализ совокупности существенных признаков предлагаемого технического решения и решения по прототипу показал следующее.

1. В предлагаемом решении в процессе реализации способа осуществляется последовательное сокращение первоначального объема перерабатываемого материала за счет, начиная с головы технологической схемы:

- удаления при дезинтеграции фракции +10 мм в отвал;

- удаления при классификации на грохоте фракции +0,5 мм, состоящей, в основном, из недожженного угля;

- удаления слива при обесшламливании в гидроциклонах.

Это позволяет удалить из золошлаковых отходов большую часть балласта, не представляющую ценности для увеличения выхода целевых концентратов, что значительно повышает эффективность работы основного оборудования.

В прототипе, как уже отмечалось: «… выход хвостовой фракции предыдущего блока выполнен, как вход последующего…», что усложняет технологическую схему и приводит к менее эффективной работе оборудования.

2. В технологической линии по прототипу предусмотрена дезинтеграция в несколько этапов и многократное дополнительное измельчение всего первоначального объема ЗШО. В результате на флотацию поступает материал крупностью -1 мм, преимущественно фракция -0,09 мм (до 80% от общего количества, см. табл. 1 прототипа). Возможно, включение в технологическую схему многократного дополнительного измельчения связано с тем, что авторы разрабатывали технологическую линию применительно к золошлакам ТЭС, перерабатывающим бурые угли дальневосточных месторождений с высоким содержанием золы. Недожог на таких ТЭС по данным авторов составляет ≈ 26% от общего количества ЗШО после дезинтеграции (см. табл. 1 прототипа).

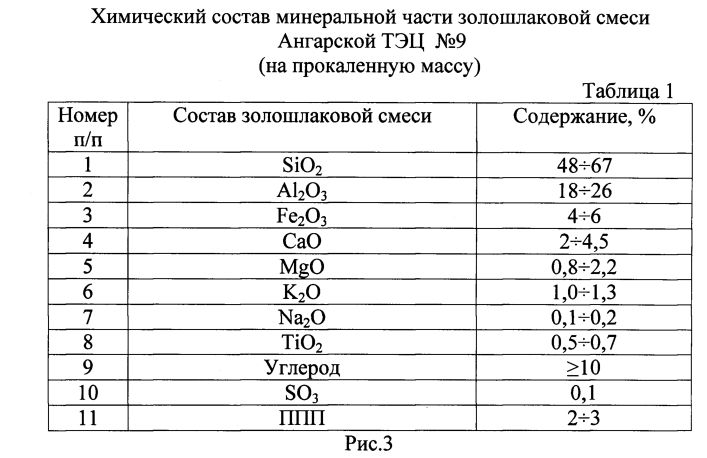

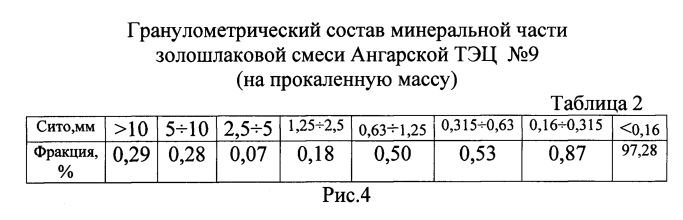

Полупромышленные испытания предлагаемого способа проводились на золошлаках современной ТЭЦ, работающей на углях Иркутского угольного бассейна, конкретно, на Ангарской ТЭЦ №9. Гранулометрический состав минеральной части ЗШО Ангарской ТЭЦ №9 (табл. 2, рис. 4) показывает, что основная фракция в отходах представлена материалом с крупностью <0,16 мм (до 97% на прокаленную массу). Поэтому вводить в технологическую схему дополнительное измельчение, как в прототипе, не имеет смысла. За счет этого технологическая схема в предлагаемом способе значительно упрощается.

3. Недожог с точки зрения промышленного использования рассматривается как техногенное углеродное сырье для получения, например, адсорбентов, изготовления топливных брикетов или в качестве компонента шихты для производства карбида кремния. Содержание недожога в ЗШО определяется эффективностью работы ТЭЦ и не стабильно во времени. На практике, на современных ТЭЦ недожог составляет 15÷20%. Поэтому его извлечение из золошлаков является одной из задач утилизации.

В прототипе предлагается блок для извлечения недожога, включающий три флотомашины (основная, перечистная, контрольная) и ряд другого технологического оборудования, в том числе оборудования для дополнительного измельчения. С экономической точки зрения, предлагаемый блок является дорогостоящим и трудозатратным. С экологической точки зрения: не желательно применение в процесс извлечения недожога химического флотоагента, например керосина. Также к недостатку в использовании флотации для удаления недожога из ЗШО необходимо отнести и то, что вместе с углем выводятся алюмосиликатные микросферы, что снижает качество недожога, как топлива или восстановителя. Содержание микросфер в исходной золе колеблется в широких пределах от доли процента до двух процентов. Размер алюмосиликатных микросфер также колеблется в широком диапазоне от 0,01 до 0,4 мм, в основном 0,1÷0,2 мм.

В предлагаемом решении недожог выделяется классификацией на грохоте в виде фракции +0,5 мм, при этом микросферы с пульпой поступают на гидроциклоны и со сливом удаляются из дальнейшей переработки. В прототипе указано (табл. 1), что недожог, преимущественно, сосредоточен во фракции (-0,9÷+0,2) мм, то есть микросферы практически полностью переходят в недожог. В заявляемом решении отделение недожога в виде фракции +0,5 мм обеспечивает чистоту недожога от микросфер.

4. Блок выделения железосодержащих фракций по прототипу включает три магнитных сепаратора: первый, второй и контрольный. Схема работы оборудования построена таким образом, что магнитная фракция контрольного сепаратора и немагнитная фракция второго сепаратора вновь направляются в первый магнитный сепаратор. Эффективность работы первого сепаратора снижается за счет возврата немагнитной фракции второго сепаратора, что не позволяет получать железосодержащий концентрат необходимой чистоты.

В предлагаемом способе магнитную сепарацию осуществляют в две стадии на двух сепараторах с разной напряженностью магнитного поля. Первую стадию мокрой магнитной сепарации осуществляют в более слабом магнитном поле с напряженностью, предпочтительно, не более 100 кА/м для извлечения частиц с хорошо выраженными магнитными свойствами, преимущественно богатых железистых сростков и частиц раскрытого железосодержащего продукта. Вторую стадию мокрой магнитной сепарации осуществляют в более сильном, по сравнению с первой стадией, магнитном поле с напряженностью, предпочтительно не менее 600 кА/м, причем на вторую стадию направляется обедненная по железу слабомагнитная фракция первой стадии магнитной сепарации.

Выбор такой компоновки данного передела в технологической схеме обусловлен следующим: известно, что механический захват частиц раскрытой пустой породы магнитными прядями (флоккулами) магнитного материала прямо пропорционален количеству магнитной фазы. Другими словами, чем больше в питании мокрой магнитной сепарации магнитного материала, тем выше извлечение раскрытой пустой породы в магнитный продукт. Поэтому первую стадию сепарации осуществляют в слабом магнитном поле с целью максимального выделения из пульпы частиц с сильно выраженным магнитным свойством, при незначительном извлечении пустой породы, более инертной в слабом поле и практически полностью переходящей в слабомагнитную фракцию первой стадии. В технологическом плане это соответствует тому, что на вторую стадию магнитной сепарации подают более бедное по содержанию железа питание и в ходе магнитной сепарации происходит более интенсивный сброс пустой породы (хвостов). В то же время в более сильном магнитном поле происходит доизвлечение мелких и ассоциированных частиц железа.

В случае, когда предусмотрена перечистка объединенной магнитной фракции на винтовых сепараторах, на перечистку поступает достаточно качественный железосодержащий продукт с низким содержанием балластного материала. Последнее является предпосылкой для увеличения нагрузки на винтовые сепараторы по исходному питанию. С другой стороны, при такой компоновке получаем хвосты второй стадии магнитной сепарации максимально очищенные от железа и более технологичные для последующей переработки. В случае необходимости, возможно объединение хвостов второй стадии магнитной сепарации и хвостов первой винтовой сепарации для их дальнейшей совместной переработки.

Таким образом, принимая во внимание вышесказанное, можно сделать вывод о высокой эффективности извлечения железосодержащего материала в предлагаемом способе и низкой эффективности блока выделения железа по прототипу, где предусмотрен возврат немагнитной фракции второго сепаратора в головной.

5. В прототипе выделение алюмосиликатного концентрата осуществляют на первой магнито-электро-гравитационной шлюзовой установке, предназначенной для извлечения благородных металлов. При больших объемах перерабатываемого материала, направляемого на шлюз, когда сокращение на объем алюмосиликатного концентрата, составляющего от 50% до 80% в прокаленной массе исходных золошлаков, предварительно не выполнено, наблюдаются значительные потери благородных металлов за счет агрегации (закрепления) с компонентами алюмосиликатного концентрата. Таким образом, использование шлюзов до выведения алюмосиликатного концентрата из дальнейшей переработки снижает эффективность их работы и вызывает дополнительные потери благородных металлов. В предлагаемом способе, по первому варианту его реализации (см. рис. 1), алюмосиликатный концентрат предварительно выделяют на винтовых сепараторах, где происходит эффективное разделение на легкую и тяжелую фракции: легкая фракция, в основном - алюмосиликатный концентрат, являющийся одним из целевых продуктов переработки, тяжелая фракция - фракция, включающая благородные металлы. Тяжелая фракция, освобожденная от алюмосиликатов, направляется на концентрационный стол.

В случае низкого содержания благородных металлов в ЗШО рационально применять укороченную технологическую схему №2 (см. рис. 2), где хвосты второй стадии магнитной сепарации являются алюмосиликатным концентратом.

6. Для извлечения концентрата благородных металлов в прототипе выстроена технологическая цепочка (блок) из двух последовательных магнито-электро-гравитационных шлюзов и амальгаматора в конце цепочки, а также используются электрогидравлический и электростатический классификаторы для разделения концентрата благородных металлов на отдельные фракции: платиносодержащую и золотосодержащую. Приведенный блок перенасыщен дорогостоящим оборудованием, обслуживание которого трудоемко и сложно в условиях реального производства. Принимая во внимание достаточно низкое содержание благородных металлов в исходных золошлаках (менее 0,2 г/т золота и около 0,1 г/т платины), можно сделать вывод о низкой рентабельности использования данного блока. Таким образом, с точки зрения промышленной применимости и экономической целесообразности технологический блок для извлечения благородных металлов по прототипу нельзя считать рациональным. К тому же, наличие амальгамации создаст дополнительные санитарно-экологические трудности для реализации технологии по прототипу.

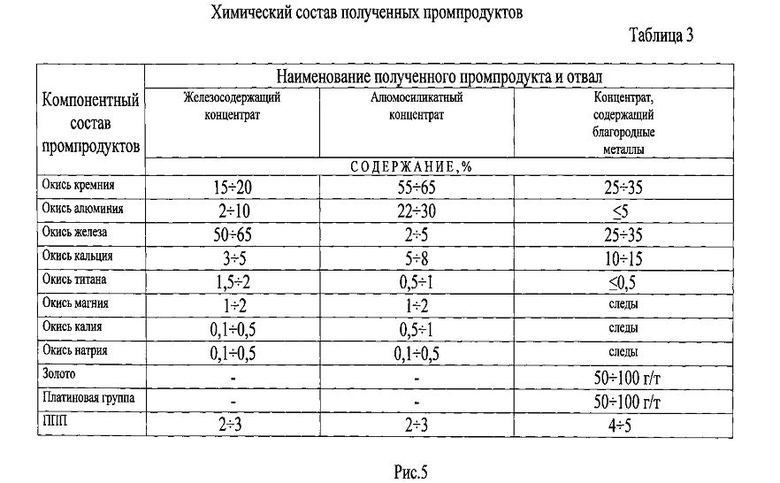

В предлагаемом способе (по первому варианту) за счет максимально возможной и эффективной предварительной очистки материала, поступающего на концентрационный стол, достигается эффективное извлечение благородных металлов в концентрат, содержащий 50÷100 г/т золота и 50÷100 г/т металлов платиновой группы.

Приведенный сравнительный анализ заявляемого решения и решения по прототипу свидетельствует, что заявляемый способ соответствует критерию патентоспособности «новизна».

Используемые в заявляемом способе современные приемы обогащения, реализуемые на современном оборудовании, соответствуют современным представлениям в области переработки техногенного сырья, то есть современному уровню техники. Отличительные признаки технологических схем по первому и второму варианту реализации способа, указанные в формуле изобретения, явно не следующие из уровня техники, свидетельствуют о соответствии заявляемого решения критерию патентоспособности «изобретательский уровень».

В результате поиска по патентным и другим техническим источникам информации не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающих достижение аналогичных результатов при использовании, что также позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень».

Новая совокупность известных признаков, отличающаяся как их последовательностью, так и взаимосвязью в процессе реализации способа, а также наличие отличительных от прототипа признаков, обеспечивает достижение технического результата более высокого по сравнению с прототипом уровня.

Пример реализации предлагаемого способа по первому варианту представлен на рис.1, где в квадратных скобках указан последовательный номер технологической операции. Пример реализации предлагаемого способа по второму варианту представлен на рис.2. Второй вариант способа реализуется по более простой технологической схеме в связи с тем, что из перечня целевых продуктов исключен концентрат благородных металлов. В связи с этим в описании рассмотрим расширенную технологическую схему реализации способа с извлечением всех ценных компонентов ЗШО, то есть первый вариант способа по п. 1 формулы изобретения.

Обе схемы прошли полупромышленные испытания на золошлаках Ангарской ТЭЦ №9, химический и гранулометрический состав которых представлен на рис. 3 и 4. Технологическая схема №1 содержит последовательно связанные технологические узлы выделения недожога, железосодержащего концентрата, алюмосиликатного концентрата и благородных металлов. В технологической схеме используют известные в настоящее время серийно производимые машины и механизмы, подбираемые с учетом их технических характеристик, исходя из заданной производительности и качества перерабатываемых золошлаков.

Качество концентратов, полученных при полупромышленных испытаниях, представлено на рис 5 (табл. 3).

Для решения поставленной задачи предлагаемый способ реализуется следующим образом. Золошлаковые отходы подвергают дезинтеграции 1, например, в скруббере-бутаре. Фракцию +10 мм, содержащую, в основном, случайно попавшие в процессе сжигания углей и/или удаления золошлаков предметы, направляют в отвал, а фракцию -10 мм на грохочение 2, например, на дуговом грохоте. Фракция +0,5 мм, представленная, в основном, несгоревшим углем (недожогом), может направляться, например, на сжигание на ТЭЦ, на изготовление топливных брикетов, на приготовление восстановителя для черной и цветной металлургии и т.д. Фракция -0,5 мм после обесшламливания 3, например на гидроциклонах, направляется на магнитную сепарацию. Первая стадия магнитной сепарации 4 осуществляется на первом сепараторе в слабом магнитном поле с напряженностью не более 100 кА/м. В магнитную фракцию извлекаются частицы с хорошо выраженными магнитными свойствами, а слабомагнитную фракцию с первого магнитного сепаратора направляют на вторую стадию магнитной сепарации 5 на магнитном сепараторе с напряженностью магнитного поля не менее 600 кА/м. Магнитные фракции первой и второй стадий сепарации направляют на первую винтовую сепарацию 6, узел которой снабжен по меньшей мере одной батареей винтовых сепараторов. Тяжелая фракция первой винтовой сепарации является железосодержащим концентратом с содержанием железа от 500 до 650 кг/т концентрата. Объединенные хвосты второй стадии магнитной сепарации и первой винтовой сепарации после обесшламливания 7 в гидроциклонах направляют на вторую винтовую сепарацию 8. Легкая фракция второй винтовой сепарации является алюмосиликатным концентратом с содержанием алюминия и кремния не менее 200 кг/т и 500 кг/т соответственно. Необходимо отметить, что как в железосодержащий, так и в алюмосиликатный концентрат извлекается практически одинаковое количество титана: около 4 кг/т концентрата, при этом содержание извлеченного золота в данные концентраты незначительно и составляет менее 5 г/т концентратов. Тяжелую фракцию второй винтовой сепарации направляют на концентрационный стол 9 для извлечения концентрата, содержащего благородные металлы. Содержание золота и металлов платиновой группы в полученном концентрате варьируется в пределах 50÷100 г/т как для золота, так и для металлов платиновой группы.

В случае необходимости предлагаемая технологическая схема может быть преобразована с целью максимального приближения предлагаемой технологии к конкретным производственным требованиям, продиктованным как качеством техногенного сырья (ЗШО), так и возможностями и задачами предприятия-переработчика золошлаковых отходов. Например, при переработке грубых золошлаковых отходов, узел подготовки золошлаковых отходов перед классификацией на грохоте может быть дополнен устройствами для измельчения и т.п.

Проведенные испытания показали, что при реализации предлагаемого способа (по обоим вариантам) достигается извлечение целевых компонентов из золошлаков на уровне 80%.

Показатели качества целевых продуктов, с точки зрения компонентного состава концентратов, приведены в табл. 3. Из таблицы видно, что полученные концентраты могут рассматриваться как полноценное сырье для соответствующих современных промышленных предприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛОСОДЕРЖАЩИХ ОТХОДОВ | 2019 |

|

RU2697539C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| Установка для переработки золошлаковых отходов | 2019 |

|

RU2736833C1 |

| Способ комплексной переработки золы отвалов тепловых электростанций и установка для комплексной переработки золы отвалов тепловых электростанций | 2016 |

|

RU2614003C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2011 |

|

RU2476270C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| УСТАНОВКА ПО ОБОГАЩЕНИЮ УГЛЕСОДЕРЖАЩИХ ОТХОДОВ ШАХТ И ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2015 |

|

RU2607836C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЛАБОМАГНИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2677391C1 |

| Способ комплексной сухой переработки золы уноса и технологическая линия для переработки золы уноса | 2017 |

|

RU2665120C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

Изобретение относится к области переработки золошлаковых отходов от сжигания углей и может быть использовано для комплексного извлечения товарных продуктов в виде целевых концентратов как непосредственно на тепловых электростанциях, так и на шламовых полях ТЭС. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, включает систему транспортировки золошлаковых отходов, узел подготовки отходов с удалением недожога и последовательный ряд технологических переделов, направленных на селективное извлечение железосодержащего и алюмосиликатного концентратов, а также благородных металлов. На магнитную сепарацию направляют обесшламленные после удаления недожога золошлаковые отходы крупностью не более 0,5 мм. Удаление недожога осуществляют в виде фракции +0,5 мм при классификации на грохоте. Магнитную сепарацию осуществляют в две стадии: первую стадию осуществляют в слабом, по сравнению со второй стадией, магнитном поле, а слабомагнитную фракцию первой стадии магнитной сепарации подвергают обработке в более сильном магнитном поле. По первому варианту объединенные магнитные фракции обеих стадий магнитной сепарации направляют на первую винтовую сепарацию для повышения качества железосодержащего концентрата, а хвосты второй стадии магнитной сепарации направляют на вторую винтовую сепарацию для получения алюмосиликатного концентрата. Тяжелую фракцию второй винтовой сепарации направляют на концентрационный стол для извлечения благородных металлов. По второму варианту магнитные фракции обеих стадий магнитной сепарации объединяют с получением железосодержащего концентрата, а алюмосиликатный концентрат получают в виде хвостов второй стадии магнитной сепарации. На первой стадии магнитной сепарации поддерживают напряженность магнитного поля не более 100 кА/м. На второй стадии магнитной сепарации поддерживают напряженность магнитного поля не менее 600 кА/м. Технический результат - повышение эффективности извлечения целевых продуктов из золошлаковых отходов. 2 н. и 13 з.п. ф-лы, 2 ил., 3 табл.

1. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, включающий систему транспортировки золошлаковых отходов, узел подготовки отходов с удалением недожога и последовательный ряд технологических переделов, направленных на селективное извлечение железосодержащего и алюмосиликатного концентратов, а также благородных металлов, отличающийся тем, что на магнитную сепарацию направляют обесшламленные после удаления недожога золошлаковые отходы крупностью не более 0,5 мм, причем магнитную сепарацию осуществляют в две стадии: первую стадию осуществляют в слабом, по сравнению со второй стадией, магнитном поле, а слабомагнитную фракцию первой стадии магнитной сепарации подвергают обработке в более сильном магнитном поле, при этом объединенные магнитные фракции обеих стадий магнитной сепарации направляют на первую винтовую сепарацию для повышения качества железосодержащего концентрата, а хвосты второй стадии магнитной сепарации направляют на вторую винтовую сепарацию для получения алюмосиликатного концентрата, при этом тяжелую фракцию второй винтовой сепарации направляют на концентрационный стол для извлечения благородных металлов, причем удаление недожога осуществляют в виде фракции +0,5 мм при классификации на грохоте.

2. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что на первой стадии магнитной сепарации поддерживают напряженность магнитного поля не более 100 кА/м.

3. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что на второй стадии магнитной сепарации поддерживают напряженность магнитного поля не менее 600 кА/м.

4. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что хвосты второй стадии магнитной сепарации направляют на вторую винтовую сепарацию после дополнительного обесшламливания.

5. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что на дополнительное обесшламливание направляют объединенные хвосты первой винтовой сепарации и второй стадии магнитной сепарации.

6. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что каждый узел винтовой сепарации оснащают по меньшей мере одной батареей винтовых сепараторов.

7. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 1, отличающийся тем, что каждый узел обесшламливания оснащают по меньшей мере одной батареей гидроциклонов.

8. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, включающий систему транспортировки золошлаковых отходов, узел подготовки отходов с удалением недожога и последовательный ряд технологических переделов, направленных на селективное извлечение железосодержащего и алюмосиликатного концентратов, отличающийся тем, что на магнитную сепарацию направляют обесшламленные после удаления недожога золошлаковые отходы крупностью не более 0,5 мм, причем магнитную сепарацию осуществляют в две стадии: первую стадию осуществляют в слабом, по сравнению со второй стадией, магнитном поле, а слабомагнитную фракцию первой стадии магнитной сепарации подвергают обработке в более сильном магнитном поле, при этом магнитные фракции обеих стадий магнитной сепарации объединяют с получением железосодержащего концентрата, а алюмосиликатный концентрат получают в виде хвостов второй стадии магнитной сепарации, причем удаление недожога осуществляют в виде фракции +0,5 мм при классификации на грохоте.

9. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 8, отличающийся тем, что на первой стадии магнитной сепарации поддерживают напряженность магнитного поля не более 100 кА/м.

10. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 8, отличающийся тем, что на второй стадии магнитной сепарации поддерживают напряженность магнитного поля не менее 600 кА/м.

11. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 8, отличающийся тем, объединенные магнитные фракции обеих стадий магнитной сепарации направляют на винтовую сепарацию для повышения качества железосодержащего концентрата.

12. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 8, отличающийся тем, что хвосты второй стадии магнитной сепарации направляют на винтовую сепарацию.

13. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п.12, отличающийся тем, что хвосты второй стадии магнитной сепарации направляют на винтовую сепарацию после дополнительного обесшламливания.

14. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 11, 12, отличающийся тем, что каждый узел винтовой сепарации оснащают по меньшей мере одной батареей винтовых сепараторов.

15. Способ комплексной переработки золошлаковых отходов тепловых электростанций, работающих на угольном топливе, по п. 8, отличающийся тем, что каждый узел обесшламливания оснащают по меньшей мере одной батареей гидроциклонов.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛО-ШЛАКОВЫХ ОТХОДОВ | 2001 |

|

RU2206626C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ РУД | 1996 |

|

RU2123886C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2011 |

|

RU2476270C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫДЕЛЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2009 |

|

RU2393020C1 |

| НАДУВНОЙ ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1997 |

|

RU2128279C1 |

| ЧЕРЕПАНОВ А.А | |||

| и др., "Комплексная переработка золошлаковых отхдов ТЭЦ (результаты лабораторных и полупромышленных испытаний), Геология и полезные ископаемые Мирового океана, N2, 2009, с.98-115. | |||

Авторы

Даты

2016-06-27—Публикация

2015-05-05—Подача