Изобретение относится к области энергетики, конкретно к способу и установке для комплексной переработки золы отвалов тепловых электростанций. Комплексное использование главных составных компонентов золошлаковых отходов (углерода, магнитных минералов, алюмосиликатов), находящихся в мокрых золошлаковых отвалах ТЭС, становится приоритетным для получения ценных продуктов переработки золы для многих отраслей промышленности и народного хозяйства.

Из RU 2257267, 27.07.2005, известен способ переработки летучей золы тепловых электростанций, в результате которой получают микросферы, используемые в качестве наполнителей строительных материалов и легких цементов, в частности (1). Способ включает получение алюмосиликатных микросфер из водной суспензии летучей золы тепловых электростанций.

Способ включает гидросепарацию водной суспензии в золоотвальном водоеме, съем всплывших микросфер, их обезвоживание и сушку. Обезвоживание алюмосиликатных микросфер осуществляют в пористых контейнерах фильтрацией воды через отверстия с размерами не более 10 мкм. Сушку микросфер осуществляют в потоке воздуха во вращающемся барабане, выходное отверстие которого экранировано сеткой с размерами отверстий не более 10 мкм.

При естественной гидросепарации в большом объеме водоема полые микросферы концентрируются на поверхности воды с толщиной слоя 30-50 см. Все примеси оседают на дно водоема, в том числе мелкие примеси и несгоревшие частицы углерода. Происходит, таким образом, очистка полых микросфер от примесей и разрушенных микросфер. При осуществлении способа съем микросфер (всплывших) с поверхности водоема осуществляют с помощью эжекторного насоса: эжекторный насос снабжен фильтром. Влажные микросферы по сливному рукаву поступают в контейнеры для обезвоживания, которые выполнены из пористой ткани. После обезвоживания микросферы направляют на сушку во вращающиеся барабаны, а далее на рассев по фракциям в трехсекционных вращающихся барабанах.

Таким образом, конечным целевым продуктом этого известного способа переработки золы-уноса ТЭЦ являются только алюмосиликатные микросферы, что является недостатком данного способа, т.к. в результате такой переработки не выделяют в качестве других возможных целевых продуктов уголь, который может быть использован в качестве топлива, а также не происходит выделение других целевых продуктов из так называемых других примесей, к числу которых отнесены золы, микросферы плотностью более 1000 кг/м3.

Из другого известного источника информации RU 2343984, 20.01.2009, известен другой способ переработки золы-уноса ТЭЦ, основным целевым продуктом которого является углерод, используемый в качестве топлива (2). Способ включает добавление воды к золе-уносу ТЭЦ, с образованием суспензии, добавление коллектора (например, керосина). Суспензию с коллектором подают в погружную мешалку, имеющую множество камер и перемешивающую лопасть. С помощью погружной мешалки осуществляют приложение усилия сдвига к суспензии и коллектору. Добавляют пенообразователь. С помощью флотации удаляют несгоревший углерод. С помощью флотации происходит разделение и отделение эффективного углерода из исходной суспензии золы-уноса ТЭЦ. Частицы золы-уноса ТЭЦ отделяются от подлинной золы - уноса и становятся хвостовой фракцией флотации. Вода суспензии золы-уноса после флотационного разделения с помощью твердожидкостного сепаратора может быть повторно использована для добавления к новой суспензии золы-уноса. В оставшейся после флотационного разделения содержание несгоревшего углерода составляет до 1% мас. или ниже и такая зола-унос ТЭЦ может быть использована в качестве добавки к цементу. Способ переработки золы-уноса ТЭЦ осуществляют с помощью устройства, содержащего в качестве основных конструктивных элементов резервуар для золы-уноса ТЭЦ, шламовый резервуар, погружную мешалку, флотационную машину, твердожидкостный сепаратор, сушилку, фильтр-пресс.

Недостатком известного способа является то, что он не обеспечивает полную комплексную переработку золы-уноса ТЭЦ, а в основном касается получения несгоревшего углерода, используемого в качестве топлива.

Наиболее близким по технической сущности и достигаемому результату является комбинированный способ переработки летучей золы-уноса угольных ТЭЦ с получением из нее алюмосиликатной, углеродной и магнитной фракции, в том числе железосодержащих микросфер. Это известное техническое решение охарактеризовано в RU 142957, 10.07.2014 (3).

В этом источнике способ комбинированной переработки представлен как система переработки летучей золы ТЭЦ.

Одновременно там же описано и устройство, которое используется для осуществления способа.

Рассмотрим подробнее технические решения, охарактеризованные в данном источнике информации.

Известный из RU 142957 комбинированный способ переработки включает следующие стадии:

- разделение золы на легкую и тяжелую фракции в разделяющей среде (магнитную и немагнитную фракции) (электродинамическая сепарация);

- оттирка остаточной магнитной фракции и гидравлическая классификация магнитной фракции;

- фильтрация магнитной (тяжелой) фракции на вакуум-фильтре;

- сушка ее в барабанной сушилке;

- классификация магнитной фракции по размерам;

- флотационное разделение немагнитной (легкой) фракции на алюмосиликатный и углеродсодержащий продукты.

Известное из RU 142957 устройство представляет собой систему конструкций (устройств), связанных между собой и предназначенных для осуществления выше указанных процессов, составляющих способ переработки.

Система переработки летучей золы тепловых электростанций содержит загрузочный бункер, снабженный средствами для подачи золы на вход первого устройства для электродинамической сепарации золы в нисходящей разделяющей среде на магнитную и немагнитную фракции. Первый выход устройства по магнитной фракции соединен через последовательно соединенные второе устройство для оттирки остаточной немагнитной фракции, третье устройство для гидравлической классификации магнитной фракции в восходящей разделяющей среде, четвертое устройство для фильтрации магнитной фракции на ленточном вакуум-фильтре и пятое устройство для ее сушки в барабанной сушилке с входом шестого устройства для сухой классификации магнитной фракции на ситах по размерному ряду. Выходы устройства для сухой классификации магнитной фракции на ситах соединены с входами магнитных сепараторов, выполненных в виде вертикальных разделительных колонн, снабженных магнитными ловушками для классификации магнитных микросфер по диаметру. Каждая из магнитных ловушек может быть выполнена с возможностью регулирования напряженности магнитного поля в рабочем объеме колонны магнитного сепаратора. При этом второй выход первого устройства по немагнитной фракции соединен с входом седьмого устройства стандартного типа для флотационного разделения немагнитной фракции на углеродсодержащий и алюмосиликатный продукты.

Первое устройство для электродинамической сепарации золы выполнено в виде наклонного конвейера с бесконечной транспортерной лентой, установленной на верхнем ведущем и нижнем ведомом барабанах с возможностью перемещения рабочего участка транспортерной ленты снизу вверх и подачи разделяющей среды в виде воды на верхнюю, а золы из загрузочного бункера на нижнюю рабочую часть транспортерной ленты. Нижний ведомый барабан наклонного конвейера выполнен полым из диэлектрического материала, внутри которого размещен магнитный ротор с возможностью независимого вращения. Загрузочный бункер на выходе снабжен наклонным лотком для равномерной подачи золы в сухом или влажном состоянии к транспортерной ленте. Устройство имеет сопловой насадок для равномерной подачи воды на транспортерную ленту, электродвигатели приводов ведущего барабана и магнитного ротора. Оно также снабжено приемными бункерами для сбора магнитной и немагнитной фракций.

Устройство для оттирки остаточной немагнитной фракции представляет собой емкость, заполненную технической водой и снабженную перемешивающим устройством. Вход устройства соединен с выходом приемного бункера для сбора магнитной фракции, а выход устройства соединен с входом устройства для гидравлической классификации магнитной фракции в восходящей разделяющей среде. Устройство представляет собой гидросепаратор кипящего слоя, состоящий из емкости, заполненной водой. В нижней части емкости имеется перфорированное днище для подачи восходящего потока очищенной воды и каналы для вывода тяжелой магнитной фракции В верхней части емкости устройства расположен приемный патрубок, соединенный с выходным патрубком устройства для оттирки остаточной немагнитной фракции, а также выходной патрубок для вывода легкой фракции в виде взвеси, оставшейся части немагнитной фракции.

Выход третьего устройства соединен с входом четвертого устройства для фильтрации магнитной фракции известным образом на ленточном вакуум-фильтре, после которого осушенная магнитная фракция поступает на вход пятого устройства, выполненного в виде барабанной сушилки, для завершающей сушки. Выход устройства соединен с входом шестого устройства для сухой классификации магнитной фракции на нескольких видах сит различного размерного ряда. Выходы устройства после каждого из сит соединены с входами разделительных колонн с магнитными ловушками для классификации магнитных микросфер по диаметру.

В результате осуществления известного способа получают три вида продуктов, например:

Углеродный продукт, содержащий, % масс.: углерода 49-51; Al2O3 15,5; SiO2 24,0; Fe2O3 5,5; средний диаметр частичек 51 мкм, медианное сечение 37 мкм; выход углеродного концентрата 6,8%; извлечение углерода в концентрат 68,2%. Магнетитовый концентрат, содержащий, % масс.: Fe2O3 62,6; Al2O3 12,5; SiO2 29,0; 0,5% углерода; фракционный состав: <10 мкм - 2,6%; 10-40 мкм - 28,0%, 40-100 мкм - 39%; >100 мкм - 29%; средний диаметр магнетитовых шариков 86 мкм, медианное сечение 30 мкм; плотность 3,4-3,8 г/см3; удельная поверхность 1,05 м2/г, фазовый состав: магнетит, гематит, вюстит, стеклофаза, муллит, кварц; выход магнетитового концентрата 6%; извлечение железа в концентрат 64%.

Алюмосиликатный продукт, содержащий, % масс.: Al2O3 29,2; SiO2 58,3; Fe2O3 1,1; 1,26 углерода; фракционный состав: <10 мкм - 21%; 10-40 мкм - 40%; 40-100 мкм - 29%; >100 мкм - 10%, средний диаметр частичек золы 49 мкм; медианное сечение - 30 мкм, плотность 2,0-2,2 г/см3; удельная поверхность 1,98 см2/г; фазовый состав: стеклофаза (76%), муллит (17%), кристобалит (5%), магнетит (1%).

Пример. Классификации подвергли 26 кг летучей золы Каширской ГРЭС, содержащей, % масс.: Al2O3 21,5; SiO2 50,0; Fe2O3 7,44; 13,0 углерода, фракционный состав: <10 мкм -11,3%; 10-40 мкм - 26,9%; 40-100 мкм - 29,2%; >100 мкм - 32,6%; средний диаметр частичек золы 86,2 мкм; медианное сечение - 57,3 мкм; плотность 2,2-2,5 г/см3; удельная поверхность 1,9-2,2 м2/г; фазовый состав: стеклофаза, глаукофан, муллит, кварц, магнетит, гематит, вюстит.

К недостаткам известного технического решения следует отнести неполное разделение компонентов золы на фракции за один цикл переработки и сложность или невозможность полной комплексной переработки золы отвалов тепловых электростанций.

Техническим результатом заявленного изобретения является устранение указанных недостатков и максимально полное извлечение из мокрых золоотвалов ТЭС полезных целевых продуктов в виде крупной фракции золы для производства бетонных смесей, углерода (недожога угля) для использования в качестве котельного топлива, магнетитового концентрата в качестве сырья для металлургии и активной алюмосиликатной добавки для производства строительных материалов.

Указанный технический результат достигается группой изобретений.

Одним из изобретений группы является способ комплексной переработки золы отвалов тепловых электростанций, включающий разделение пульпы золы на крупную и мелкую фракции, флотацию и магнитную сепарацию с получением целевых продуктов, заключающийся в том, что крупную фракцию золы отделяют на грохоте для использования в производстве бетонных смесей, а мелкую фракцию золы подвергают основной и перечистной флотации, фильтрации и сушке, получая углеродный концентрат, отделенные при основной флотации хвостовые фракции подвергают магнитной сепарации и сушке и получают магнетитовый и алюмосиликатный концентраты, далее алюмосиликатный концентрат измельчают на шаровой мельнице до тонкодисперсной фракции, фильтруют и сушат, при этом при основной флотации используют собиратель - керосин и сосновое масло в качестве вспенивателя, а перечистную флотацию осуществляют на оборотной воде без добавления флотационных реагентов с получением готового углеродного концентрата.

Данная совокупность существенных признаков необходима и достаточна при любом варианте использования способа.

Однако, по мнению заявителя, наиболее эффективно отделять на грохоте крупную фракцию с размером частиц крупнее 200 мкм, а мелкую фракцию - с размером частиц 200 мкм и менее.

Примечание: к крупной фракции относятся все фракции с размером частиц крупнее 200 мкм, а к мелкой фракции относятся все фракции все фракции с размером частиц 200 мкм и менее.

Это обусловлено тем, что согласно производственной практике фракции крупнее 200 мкм плохо поддаются флотации.

Что касается особенности, состоящей в том, что алюмосиликатный концентрат измельчают на шаровой мельнице до фракции не более 20 мкм, то целесообразность этого вызвана тем, что тонкие классы применяются для получения сверхпрочных бетонов и эмпирически установлено, что именно фракции с размеров частиц 20 мкм и около в наибольшей степени обеспечивают получение сверхпрочных бетонов.

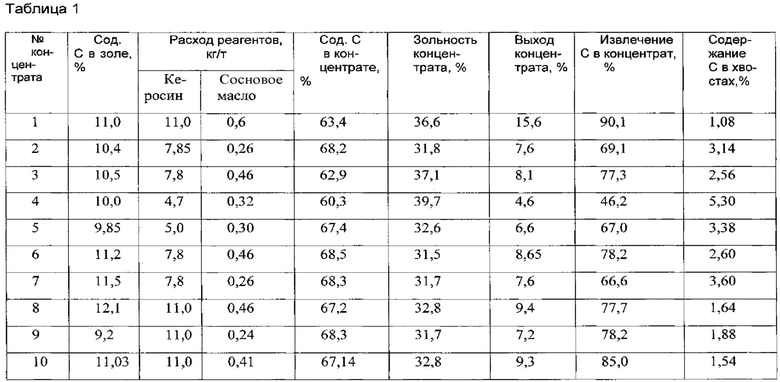

В заявленном способе углеродный концентрат представляет собой продукт, содержащий в качестве главного компонента углерод, свыше 60% мас.; помимо углерода в углеродный концентрат входят примеси зольных частиц, содержащих оксиды кремния, алюминия, кальция, магния, титана и т.п. Его состав приведен в примере (см. табл. 1).

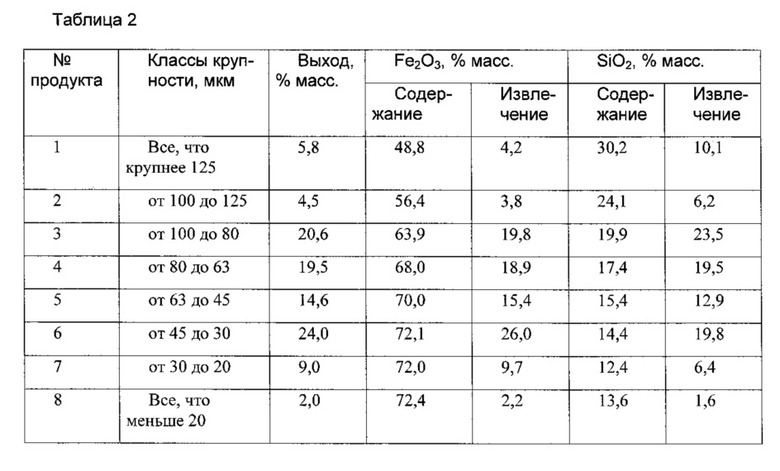

Магнетитовый концентрат представляет собой продукт, представленный на 65-85% магнетитовыми микросферами (шариками) с примесью немагнитных частиц золы, содержащих оксиды кремния, алюминия, кальция, магния, титана и т.п. Его состав приведен в примере (см. табл. 2).

Алюмосиликный концентрат представляет собой продукт, содержащий в качестве главных компонентов оксиды кремния и алюминия, которые в сумме составляют 85-90% и примесь оксидов железа, кальция, магния, натрия, калия, титана и др., составляющих 10-15% от массы алюмосиликатного концентрата. Содержание остаточного углерода в алюмосиликатном продукте составляет 1-3,6%, что меньше норматива 5%, что удовлетворяет требованиям к качеству золопродуктов, используемых в производстве цемента (ТУ 3470-10347-81), ячеистого бетона (ТУ 21-31-2-83), покрытия дорог (ВСН 185-75) и т.п. Состав алюмосиликатного продукта приведен в примере.

Полученные продукты являются концентратами, т.к. содержание в них целевых компонентов в 5-8 раз выше их содержания в исходной золе, поступающей на переработку.

В данной заявке под понятием пульпа золы понимается водная суспензия золы ТЭС с отношением зола : вода 1:(3-10)

Под крупной фракцией понимается продукт, который остается в грохоте с размером частиц крупнее 200 мкм, не отсеянный на грохоте через решетку с размером ячейки 200 мкм.

Под мелкой фракцией понимается продукт, отсеянный на грохоте через решетку с размером ячейки 200 мкм.

Под перечистной флотацией понимается флотация основного флотационного концентрата на оборотной воде с целью повышения содержания углерода в конечном углеродном концентрате.

Под хвостовой фракцией понимается камерный продукт основной флотации углерода, который направляется на извлечение магнетитового концентрата.

Такое выполнение способа комплексной переработки золы отвалов тепловых электростанций обеспечивает, во-первых, сравнительно простое гидромеханическое получение фракций золы +200 мкм для производства бетонных смесей (то есть получение крупных фракций золы, которые остаются в грохоте с размером частиц крупнее 200 мкм и направляется затем для производства бетонных смесей).

Использование же основной и перечистной флотации фракции золы - 200 мкм (то есть мелких фракций золы, отсеянных на грохоте через решетку с размером ячейки 200 мкм) позволяет при сравнительно малых затратах получить значительное количество углеродного концентрата, а переработка хвостовых фракций основной флотации посредством магнитной сепарации обеспечивает получение высококачественного магнетитового и алюмосиликатного концентратов.

Однако заявитель считает особо отметить, что возможны и другие размеры крупных и мелких фракций.

Реализация предложенного способа обеспечивается с помощью установки для комплексной переработки золы отвалов тепловых электростанций, содержащей средства для разделения пульпы золы по крупным и мелким фракциям, а также флотации и магнитной сепарации с получением целевых продуктов, причем согласно изобретению сепаратор пульпы золы выполнен в виде грохота, выход которого по крупной фракции соединен с входом первого участка для производства бетонных смесей, выход грохота по мелкой фракции соединен с входом первой флотационной машины для основной флотации, первый выход которой соединен через вторую машину перечистной флотации, блоки фильтрации и сушки с входом второго участка для складирования угольного концентрата, а второй выход первой флотационной машины соединен с первым входом блока магнитной сепарации, первый выход которого соединен через дренажный силос с входом третьего участка для складирования магнетитового концентрата, причем второй выход блока магнитной сепарации соединен через блоки сгустителя и сушки с входом третьего участка для складирования алюмосиликатного концентрата, а выход дренажного силоса по воде соединен с вторым входом блока магнитной сепарации.

Такое выполнение установки для комплексной переработки золы отвалов тепловых электростанций также обеспечивает достижение указанного технического результата при использовании сравнительно недорогой технологической оснастки.

Вышеприведенная совокупность существенных признаков необходима и достаточна при любом варианте использования устройства.

Однако, по мнению заявителя, наибольшая эффективность достигается, если крупная фракция имеет размер частиц более 200 мкм (Примечание: к крупной фракции относятся все фракции с размером частиц крупнее 200 мкм), а мелкая фракция имеет размер частиц 200 мкм и менее (Примечание: к мелкой фракции относятся все фракции с размером частиц 200 мкм и менее).

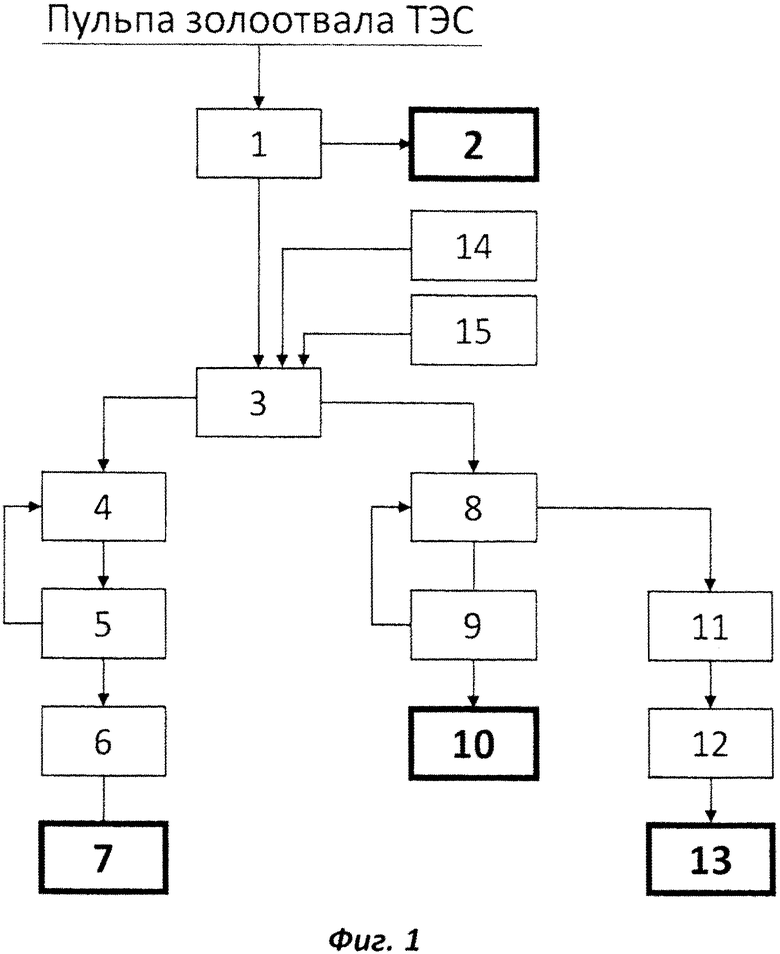

Изобретение поясняется чертежом.

На фиг. 1 изображена блок-схема предложенной установки для комплексной переработки золы отвалов тепловых электростанций.

Способ проиллюстрирован на примере установки для комплексной переработки золы отвалов тепловых электростанций для случая, когда крупная фракция имеет размер частиц более 200 мкм (далее применяется условное сокращение: (+200 мкм), а мелкая фракция имеет размер частиц 200 мкм и менее (далее применяется условное сокращение: (-200 мкм).

Установка содержит сепаратор пульпы золы, представляющей собой водную суспензию золы ТЭС, выполненный в виде грохота 1.

Выход грохота 1 по фракции (+200 мкм) (то есть крупнее 200 мкм) соединен с входом первого участка 2 для производства бетонных смесей, выход грохота 1 по фракции (-200 мкм) (то есть 200 мкм и менее) соединен с входом первой флотационной машины 3 для основной флотации, первый выход которой соединен через вторую машину 4 перечистной флотации, блоки 5, 6 фильтрации и сушки с входом второго участка 7 для складирования угольного концентрата, а второй выход первой флотационной машины 3 соединен с первым входом блока 8 магнитной сепарации, первый выход которого соединен через дренажный силос 9 с входом третьего участка 10 для складирования магнетитового концентрата, причем второй выход блока 8 магнитной сепарации соединен через блоки 11, 12 сгустителя и сушки с входом третьего участка 13 для складирования алюмосиликатного концентрата, а выход дренажного силоса 9 по воде соединен с вторым входом блока 8 магнитной сепарации. Позициями 14 и 15 обозначены блоки для подачи собирателя и вспенивателя в первую флотационную машину 3.

Для выполнения указанных задач золошлаковые отходы транспортируют из золоотвалов на установку мокрого грохочения, суспензию разделяют на два класса: (+200 мкм) (то есть крупнее 200 мкм) и (-200 мкм) (то есть 200 мкм и менее). Классы (+200 мкм) (то есть крупнее 200 мкм), состоящие в основном из частичек шлака, выводят из процесса в виде шлакового продукта, пригодного для производства бетонных смесей. Выход классов (+200 мкм) составляет 7-10%.

Классы (-200 мкм) (то есть 200 мкм и менее), представляющие собой зольную фракцию с отношением в пульпе Т : Ж = 1 - (2,8÷3,2) (Т - означает твердая фракция, Ж - означает жидкая фаза), направляют на выделение углерода (недожога угля) флотацией. Пульпу подвергают агитации, т.е. перемешиванию пульпы до подачи в нее флотационных реагентов в течение 3-5 мин, добавляют 5-8 кг на 1 т золы собиратель (керосин) и перемешивают 3-5 мин, добавляют вспениватель (сосновое масло) 0,3-0,5 кг на 1 т золы и подвергают углерод основной флотации при подаче воздуха в камерной флотационной машине в течение 3-5 мин. Углеродный концентрат подвергают перечистной флотации на оборотной воде в присутствии воздуха без добавления флотационных реагентов, фильтруют угольную пульпу на ленточном фильтре и сушат. Воду (фильтрат), содержащую остаточные реагенты, возвращают на основную флотацию. Промпродукт перечистной флотации объединяют с исходной зольной суспензией и возвращают на основную флотацию. Выход готового флотационного углеродного концентрата составляет 12-20%, который выводят из процесса в виде самостоятельного продукта и отправляют на ТЭС в качестве котельного топлива.

Хвосты флотации направляют на магнитную сепарацию, отделяют магнетитовый концентрат, который направляют в дренажный силос на обезвоживание. Магнетитовый концентрат с содержанием ~1% влаги выводят из процесса в качестве самостоятельного продукта и отправляют в черную металлургию. Выход магнетитового концентрата составляет 7-8%. Дренажные воды возвращают на магнитную сепарацию.

Алюмосиликатные хвосты магнитной сепарации, содержащие менее 5% углерода и 2-3% оксидов железа, подвергают тонкому измельчению до классов менее 20 мкм, фильтруют на фильтр-прессе и сушат до влажности менее 1%. Измельчение до классов менее 20 мкм проводят в шаровой мельнице с целью активации инертных силикатных шариков и стеклофазы, которые составляют ~80% золы. Благодаря тонкому измельчению вскрываются свежие поверхности стеклофазы и она становится сырьем для производства цемента и строительных материалов. Получают алюмосиликатный обезуглероженный и обезжелезенный продукт - активную минеральную добавку для использования в строительной промышленности.

Выполнение технологических операций в описанной последовательности позволяет получать из золошлаковых отходов, находящихся в золоотвалах, четыре продукта: крупные классы (+200 мкм) (то есть крупнее 200 мкм), углеродный концентрат, магнетитовый концентрат и алюмосиликатную активную минеральную добавку.

Пример 1.

Классификации подвергли 30 кг золошлакового материала, содержащего, % масс.: SiO2 50,0-54,0; Al2O3 21,5-24,0; Fe2O3 7,4 - 8,1; недожог 12-16; CaO + MgO 3,1-3,3; Na2O+K2O 1,5-1,9; прочие 2-4; фракционный состав (+200 мкм) (то есть крупнее 200 мкм) 9,3%, (-200 мкм) (то есть 200 мкм и менее) - 90,7%; плотность 2,2-2,4 г/см3; удельная поверхность 1,87-2,12 м2/г; минералогический состав: стеклофаза, глаукофан, муллит, кварц, магнетит, гематит, аморфизованное алюмосиликатное вещество.

В результате последовательных операций получены 4 продукта: шлаковая фаза, углеродный концентрат, магнетитовый концентрат, алюмосиликатный продукт.

Первый продукт - шлаковая фаза, содержащая, % масс.: SiO2 53,0-57,0; Al2O3 22,0-25,0; Fe2O3 8,5-9,7; недожог 1-2%; CaO + MgO 3,5-3,6; Na2O + K2O 1,6-2,0; прочие 2-4; фракционный состав 0,2-5,5 см; плотность 2,2-2,4 г/см3. Выход продукта = 9,1-10,2%.

Зольную фракцию размером (-200 мкм) (то есть 200 мкм и менее) флотировали при различных расходах реагентов с получением углеродных концентратов и хвостов флотации (таблица 1). Второй продукт - углеродный флотационный концентрат: содержание углерода = 67-68%, зольность 32-33%, средний размер частиц = 77 мкм, удельная поверхность = 3,63 м2/г, выход продукта 8-15%, извлечение углерода = 78-90%. Флотационные реагенты расходуются только на основную флотацию, перечистная флотация осуществляется на оборотной воде без добавления реагентов. Продолжительность основной флотации 5 мин, перечистной флотации 3-4 мин. Хвосты флотации с содержанием углерода 1,64%, зольностью 98,36%, средним размером частиц 67,1 мкм имеют удельную поверхность 0,832 - 1,08 м2/г.

Оптимальный расход реагентов: керосина 7-8 кг/т, соснового масла 0,35-0,5 кг/т. Содержание углерода в концентратах 67-68%, выход концентратов 8-15%, содержание углерода в хвостах флотации 1,08 - 3,60% удовлетворяет требование строительной промышленности к наполнителям. ограниченное 5% C. При расходах керосина меньше 5 кг/т и соснового масла меньше 0,3 кг/т (табл. 1, концентраты 4 и 5) выход концентратов снижается до 4,5-6,6%, извлечение углерода снижается до 46-67%, содержание углерода в концентратах уменьшается до 60-63%, содержание углерода в хвостах флотации увеличивается до 5,3% и превышает требование строительной промышленности к наполнителям, ограниченное 5% C. Расход керосина больше 10-11 кг/т, а соснового масла больше 0,6 кг/т экономически нецелесообразен. Углеродные флотационные концентраты из золошлаковых отходов ТЭС указаны в приведенной Таблице 1.

Магнетитовый концентрат - третий продукт получен из хвостов флотации углерода, содержащих 8,2% Fe2O3 (общее) с помощью магнитной сепарации на электродинамическом ленточном сепараторе конструкции ООО «Экопромпереработка». Полученный магнетитовый концентрат представляет собой коллектив магнетитовых шариков и содержит, % масс.: Fe2O3 66,6; SiO2 16,8; 0,5 углерода; прочие компоненты 16,1%; средний диаметр магнетитовых шариков 78 мкм (от -20 мкм до 150 мкм), медианное сечение 30 мкм; плотность 3,8-4,1 г/см3; удельная поверхность 0,5 м2/г; фазовый состав: магнетит, гематит, вюстит, стеклофаза, кварц; выход магнетитового концентрата 8%; извлечение железа в концентрат 54%. Извлечение железа составляет 51,9%. В классифицированных по размеру шариков фракциях магнетитового концентрата содержание Fe2O3 составляет 68-72,4% масс. (таблица 2, продукты №4-8).

Содержание Fe2O3 и SiO2 в магнитных концентратах - продуктах классификации магнетитового концентрата по размеру шариков приведено в Таблице 2.

Четвертый - алюмосиликатный продукт, представляет собой хвосты магнитной сепарации, содержащий, % масс.: SiO2 56,0-58,3; Al2O3 23,0-25,5; Fe2O3 1,1-3,1; 1,08-3,60 углерода; фракционный состав: менее 10 мкм - 21-30%: 10-40 мкм - 35-40%; 40-100 мкм - 29-32%; более 100 мкм - 10%; средний диаметр частичек продукта 70,4 мкм, медианное сечение 43,4 мкм; плотность 2,0-2,2 г/см3; удельная поверхность 1,98-2,02 см2/г; фазовый состав: стеклофаза, алюмосиликаты кальция и магния, муллит, кварц. В измельченном в шаровой мельнице алюмосиликатном продукте до -20 мкм удельная поверхность увеличивается до 25-28 м2/г. Данный продукт представляет собой активную минеральную добавку для строительной отрасли.

Предложенное техническое решение обеспечивает комплексную переработку золы-уноса ТЭЦ. Результаты пилотных испытаний позволяют утверждать о возможности создания высокоэффективных производств, обеспечивающих комплексную переработку золы-уноса ТЭЦ. Основные устройства и агрегаты предложенной системы переработки летучей золы тепловых электростанций прошли успешные испытания на экспериментальной базе ОИВТ РАН.

Селективное извлечение указанных продуктов с использованием предложенного технического решения способствует повышению эффективности комплексной утилизации отходов угольных ТЭС до 98%, а также улучшает экологическую безопасность в связи с возможностью ликвидации золоотвалов путем их вторичного использования.

Источники информации, принятые во внимание:

1. Патент на изобретение РФ №2257267, опублик. 27.07.2005.

2. Патент на изобретение РФ №2343984, опублик. 20.01.2009.

3. Патент на полезную модель РФ №142957, опублик. 10.07.2014 (прототип для способа и устройства).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| Установка для переработки золошлаковых отходов | 2019 |

|

RU2736833C1 |

| Способ выделения несгоревшего углерода из золы-уноса ТЭС | 2018 |

|

RU2692334C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2588521C1 |

| УСТАНОВКА ПО ОБОГАЩЕНИЮ УГЛЕСОДЕРЖАЩИХ ОТХОДОВ ШАХТ И ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2015 |

|

RU2607836C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1997 |

|

RU2129470C1 |

| Способ комплексной сухой переработки золы уноса и технологическая линия для переработки золы уноса | 2017 |

|

RU2665120C1 |

Изобретение относится к области энергетики, конкретно к способу и установке для комплексной переработки золы отвалов тепловых электростанций. Способ комплексной переработки золы отвалов тепловых электростанций включает разделение пульпы золы на крупную и мелкую фракции, флотацию и магнитную сепарацию с получением целевых продуктов. Крупную фракцию золы отделяют на грохоте для использования в производстве бетонных смесей. Мелкую фракцию золы подвергают основной и перечистной флотации, фильтрации и сушке, получая углеродный концентрат. Отделенные при основной флотации хвостовые фракции подвергают магнитной сепарации и сушке и получают магнетитовый и алюмосиликатный концентраты. Алюмосиликатный концентрат измельчают на шаровой мельнице до тонкодисперсной фракции, фильтруют и сушат. При основной флотации используют собиратель-керосин и сосновое масло в качестве вспенивателя. Перечистную флотацию осуществляют на оборотной воде. Способ осуществляют на установке для комплексной переработки золы отвалов тепловых электростанций, содержащей средства для разделения пульпы золы на крупную и мелкую фракции, а также флотации и магнитной сепарации с получением целевых продуктов. Сепаратор пульпы золы выполнен в виде грохота, выход которого по крупной фракции соединен с входом первого участка для производства бетонных смесей. Выход грохота по мелкой фракции соединен с входом первой флотационной машины для основной флотации, первый выход которой соединен через вторую машину перечистной флотации, блоки фильтрации и сушки с входом второго участка для складирования угольного концентрата. Второй выход первой флотационной машины соединен с первым входом блока магнитной сепарации, первый выход которого соединен через дренажный силос с входом третьего участка для складирования магнетитового концентрата. Второй выход блока магнитной сепарации соединен через блоки сгустителя и сушки с входом третьего участка для складирования алюмосиликатного концентрата. Выход дренажного силоса по воде соединен со вторым входом блока магнитной сепарации. Технический результат - максимально полное извлечение из мокрых золоотвалов ТЭС полезных целевых продуктов в виде крупной фракции золы для производства бетонных смесей, углерода (недожога угля) для использования в качестве котельного топлива, магнетитового концентрата в качестве сырья для металлургии и активной алюмосиликатной добавки для производства строительных материалов. 2 н. и 3 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ комплексной переработки золы отвалов тепловых электростанций, включающий разделение пульпы золы на крупную и мелкую фракции, флотацию и магнитную сепарацию с получением целевых продуктов, заключающийся в том, что крупную фракцию золы отделяют на грохоте для использования в производстве бетонных смесей, мелкую фракцию золы подвергают основной и перечистной флотации, фильтрации и сушке, получая углеродный концентрат, отделенные при основной флотации хвостовые фракции подвергают магнитной сепарации и сушке и получают магнетитовый и алюмосиликатный концентраты, далее алюмосиликатный концентрат измельчают на шаровой мельнице до тонкодисперсной фракции, фильтруют и сушат, при этом при основной флотации используют собиратель-керосин и сосновое масло в качестве вспенивателя, а перечистную флотацию осуществляют на оборотной воде.

2. Способ по п. 1, характеризующийся тем, что отделяют крупную фракцию с размером частиц крупнее 200 мкм, а мелкую фракцию с размером частиц 200 мкм и менее, причем алюмосиликатный концентрат измельчают на шаровой мельнице до фракции не более 20 мкм.

3. Способ по п. 1, характеризующийся тем, что алюмосиликатный концентрат измельчают на шаровой мельнице до фракции не более 20 мкм.

4. Установка для комплексной переработки золы отвалов тепловых электростанций, содержащая средства для разделения пульпы золы на крупную и мелкую фракции, а также флотации и магнитной сепарации с получением целевых продуктов, отличающаяся тем, что сепаратор пульпы золы выполнен в виде грохота, выход которого по крупной фракции соединен с входом первого участка для производства бетонных смесей, выход грохота по мелкой фракции соединен с входом первой флотационной машины для основной флотации, первый выход которой соединен через вторую машину перечистной флотации, блоки фильтрации и сушки с входом второго участка для складирования угольного концентрата, а второй выход первой флотационной машины соединен с первым входом блока магнитной сепарации, первый выход которого соединен через дренажный силос с входом третьего участка для складирования магнетитового концентрата, причем второй выход блока магнитной сепарации соединен через блоки сгустителя и сушки с входом третьего участка для складирования алюмосиликатного концентрата, а выход дренажного силоса по воде соединен с вторым входом блока магнитной сепарации.

5. Установка по п. 4, характеризующаяся тем, что крупная фракция имеет размер частиц более 200 мкм, а мелкая фракция имеет размер частиц 200 мкм и менее.

| ДЕЛИЦЫН Л.М | |||

| и др., "Комплексное обогащение и переработка золы угольных электростанций в РФ", "IX конгресс обогатителей стран СНГ", Том 1, Москва, 2013, с.225-230 | |||

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2588521C1 |

| Вихревая топка | 1946 |

|

SU79284A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| Система охлаждения ротора асинхронного двигателя | 1955 |

|

SU121176A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫДЕЛЕНИЯ ЦЕННЫХ КОМПОНЕНТОВ ИЗ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2009 |

|

RU2393020C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2011 |

|

RU2476270C1 |

| CN 101306926 A, 19.11.2008 | |||

| ЧЕРЕПАНОВ А.А | |||

| и др., "Комплексная переработка золошлаковых отходов тэц (результаты лабораторных и полупромышленных испытаний)", "Геология и полезные ископаемые мирового океана", N2, 2009, с.98-115. | |||

Авторы

Даты

2017-03-22—Публикация

2016-04-22—Подача