Изобретение относится к области переработки слабомагнитного углеродсодержащего сырья, преимущественно техногенного в частности золошлаковых отходов.

Известен способ переработки промышленных отходов (патент РФ №2086679, опубл. 10.08.1997) в котором магнитную сепарацию ведут стадийно, на первой стадии - слабомагнитную, на второй - высокоградиентную и на третьей - магнитную сепарацию в бегущем поле, при этом слабомагнитную сепарацию ведут в поле от 0,08 до 0,012 Тесла с выделением в магнитную фракцию основной части окиси железа, содержащей Fe2O3 от 45-60%, а немагнитную фракцию подают на вторую стадию высокоградиентной магнитной сепарации для выделения оставшейся части железосодержащих компонентов, находящихся в сростках с редкоземельными и другими ценными металлами, немагнитную фракцию после высокоградиентной магнитной сепарации, содержащую окислы кремния и алюминия от 25-40% и окиси железа менее 3% направляют на сырье для получения строительных материалов, магнитные фракции после первой и второй стадий магнитной сепарации объединяют и подают на сепарацию с бегущим полем, для разделения на сильно и слабомагнитные фракции, при этом сильномагнитную фракцию с содержанием окиси железа более 64% направляют на металлургическое сырье, а слабомагнитную фракцию с основной частью редкоземельных и других ценных элементов направляют на гидрометаллургическое извлечение.

Основные недостатки способы это высокие энергозатраты из-за необходимости использования нескольких стадий магнитной сепарации и использование энергоемкой высокоградиентной сепарации.

Известен способ обогащения упорных и бедных руд и извлечения из них благородных металлов (патент РФ №2375475, опубл. 10.12.2009), который включает облучение руды СВЧ-полем, магнитную сепарацию с образованием немагнитного остатка и магнитной и слабомагнитной фракций. Магнитную и/или слабомагнитную фракции обрабатывают раствором кислоты и/или окислителя при облучении СВЧ-полем с получением суспензии и переводом благородных металлов в раствор. При этом исходную руду перед облучением СВЧ-полем подвергают механоактивации с использованием поверхностно-активных веществ с получением измельченной руды с размером частиц 50-500 мкм. Полученную после обработки раствором кислоты и/или окислителя при облучении СВЧ-полем суспензию фильтруют с получением фильтрата, являющегося концентратом благородных металлов.

Основными недостатками способа являются низкая эффективность извлечения магнитных частиц из-за неудовлетворительного извлечения слабомагнитных частиц, высокая сложность и экологическая вредность процесса из-за необходимости обработки раствором кислоты и/или окислителя.

Известен способ извлечения благородных металлов из упорных и бедных руд (патент РФ №2441079, опубл. 27.01.2012) который включат облучение СВЧ-полем и обработку раствором кислоты и/или окислителя с переводом благородных металлов в раствор. Перед обработкой облучением СВЧ-полем исходный материал подвергают фракционированию в восходящем потоке с переменным гидродинамическим режимом при линейной скорости восходящего потока 10-50 м/час с получением обогащенной фракции. Обработке облучением СВЧ-полем подвергают обогащенную фракцию. При этом облучение СВЧ-полем ведут в микроволновом диапазоне частот при нагрузке, обеспечивающей разогрев материала до 180-280°С. Затем ведут выщелачивание благородных металлов в водный раствор.

Основные недостатки способа являются низкая эффективность извлечения магнитных частиц из-за неудовлетворительного извлечения слабомагнитных частиц, экологическая вредность процесса из-за необходимости обработки раствором кислоты и/или окислителя.

Известен способ обогащения кварцевого сырья (патент РФ №2353578, опубл. 27.04.2009), по которому исходное сырье предварительно дробят и проводят декрипитацию с последующим термодроблением в жидкой среде. Затем осуществляют окончательное механическое дробление с последующим измельчением, магнитную сепарацию и флотацию. Камерный продукт флотации подвергают ультразвуковой обработке, фильтрации, сушке и прокаливают при температуре 550-700°С с последующей обработкой смесью соляной и плавиковой кислот при температуре не выше 20°С. Флотацию и ультразвуковую обработку камерного продукта флотации осуществляют в пульпе с рН 3,0-4,0. Приготовление пульпы к флотации осуществляют с использованием минеральной кислоты, например, серной, а измельчение исходного кварцевого сырья осуществляют до крупности не более 0,4 мм. Данное изобретение позволяет расширить сырьевую базу для получения чистого диоксида кремния

Основные недостатки способа в высоких энергозатратах, из-за необходимости использования процесса декрипитации, термодробления, механического дробления и последующего измельчения, низком извлечении магнитных частиц из-за неудовлетворительного извлечения слабомагнитных частиц.

Известен способ обогащения природного кварцевого сырья (патент РФ №2483024, опубл. 27.05.2013) включающий дробление, измельчение, магнитную сепарацию, скрабирование, энергетическое воздействие на кварцевую крупку и кислотную обработку, отличающийся тем, что энергетическое воздействие осуществляют СВЧ-полями в 2 стадии, между которыми проводят двухступенчатую магнитную сепарацию при толщине слоя сепарируемого материала 3-5 средних размеров частиц кварцевой крупки, при этом энергетическое воздействие осуществляют на первой стадии СВЧ-полями мощностью 240-360 Вт в течение 1-2 мин, на второй стадии мощностью 540-900 Вт в течение 3-5 мин, первую ступень магнитной сепарации осуществляют в электромагнитном поле напряженностью 460-960 кА/м, а на второй ступени в изодинамическом поле, напряженностью 1020-1450 кА/м, затем немагнитную очищенную фракцию подвергают гашению и скрабированию с последующей отмывкой в жидкой среде, а кислотную обработку осуществляют в 20-30% растворе плавиковой кислоты в течение 50-60 мин, после чего конечный продукт отмывают и сушат в вакууме.

Основные недостатки способа, высоких энергозатратах, из-за необходимости использования дробления и измельчения, низком извлечении слабомагнитных частиц, экологической вредности процесса из-за необходимости использование скрабирования с последующей отмывкой в жидкой среде, кислотной обработки в растворе плавиковой кислоты и сушки в вакууме.

Известен способ обогащения металлсодержащих выломок и шлаков (№ РФ 2617192, опубл. 21.04.2017), в котором выломки и шлаки обрабатывают СВЧ-энергией в течение 1-10 минут, измельчают, гравитационными методами извлекают крупные частицы металла, а хвосты гравитации подвергают флотации с использованием в качестве собирателя ксантогената и аэрофлота при рН=8÷9, затем при рН=3,5÷5. В качестве аэрофлота используют диалкилдитиофосфат натрия с расходом 50÷500 г/т.

Основные недостатки способа в высоких энергозатратах из-за необходимости использовать измельчение, низком извлечении магнитных частиц из-за неудовлетворительного извлечения слабомагнитных частиц, экологической вредности процесса из-за необходимости использования процесса флотации.

Известен способ переработки золошлаковых материалов угольных электростанций (патент РФ №2529901, опубл. 10.10.2014), принятый за прототип, в котором последовательно выполняют гидравлическую классификацию золошлаковых материалов по классу 45 мкм с получением двух фракций +45 мкм и слабомагнитную фракцию -45 мкм, фракцию +45 мкм подвергают магнитной сепарации с получением магнитного концентрата и хвостов магнитной сепарации, хвосты магнитной сепарации подвергают флотации с получением углеродного концентрата и хвостов флотации, хвосты флотации с классификацией меньше 45 мкм и слабомагнитную фракцию -45 мкм объединяют в общую фракцию с последующим растворением общей фракции в растворе гидрооксида натрия, разделением полученной пульпы на кек, обогащенный глиноземом, и раствор силиката натрия, после чего кек перерабатывают на глинозем, а раствор силиката натрия регенерируют известью.

Основные недостатки способа в низком извлечении магнитных частиц за счет низкого извлечения слабомагнитных частиц и необходимости доизмельчения сырья перед флотацией.

Техническим результатом способа является повышение извлечения слабомагнитных частиц.

Технический результат достигается тем, что подготовку сырья осуществляют путем классификации на мелкий и крупный классы, крупный класс направляют на производство стройматериалов, а мелкий подвергают воздействию микроволнового излучения с частотой от 2000 до 3000 МГц,

мощностью от 400 до 800 Вт, при времени воздействия от 2 до 3 мин и затем разделяют в низкоинтенсивном магнитном поле на магнитную фракцию, которая направляется на металлургическую переработку и немагнитную фракцию, направляемую на дальнейшую переработку. В качестве низкоинтенсивного магнитного поля используют бегущее магнитное поле.

В качестве низкоинтенсивного магнитного поля используют бегущее магнитное поле.

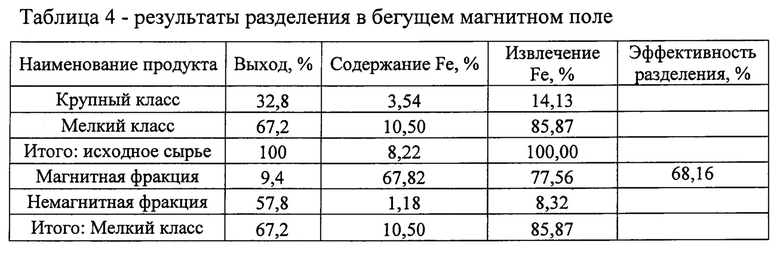

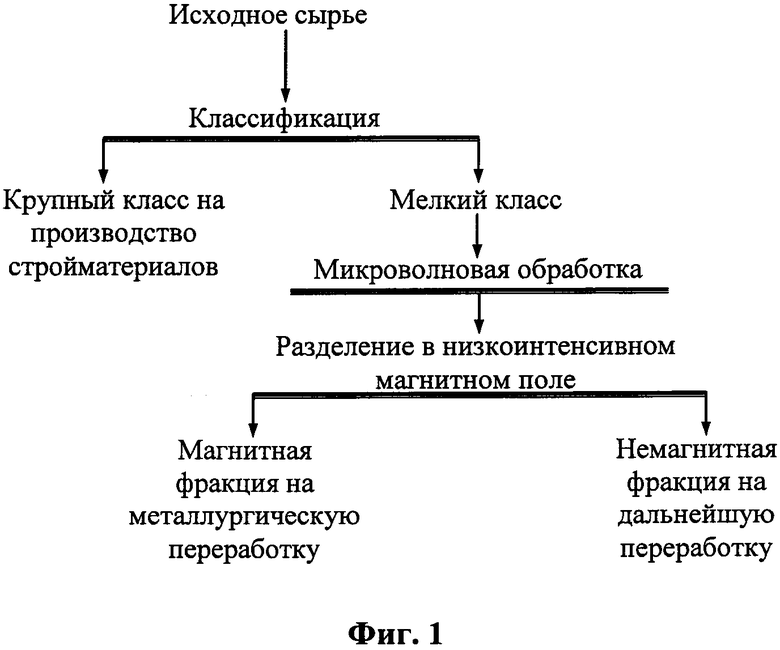

Способ переработки слабомагнитного углеродсодержащего сырья поясняется следующей фигурами:

фиг. 1 - технологическая схема переработки;

фиг. 2 - график зависимости эффективности разделения от частоты поля;

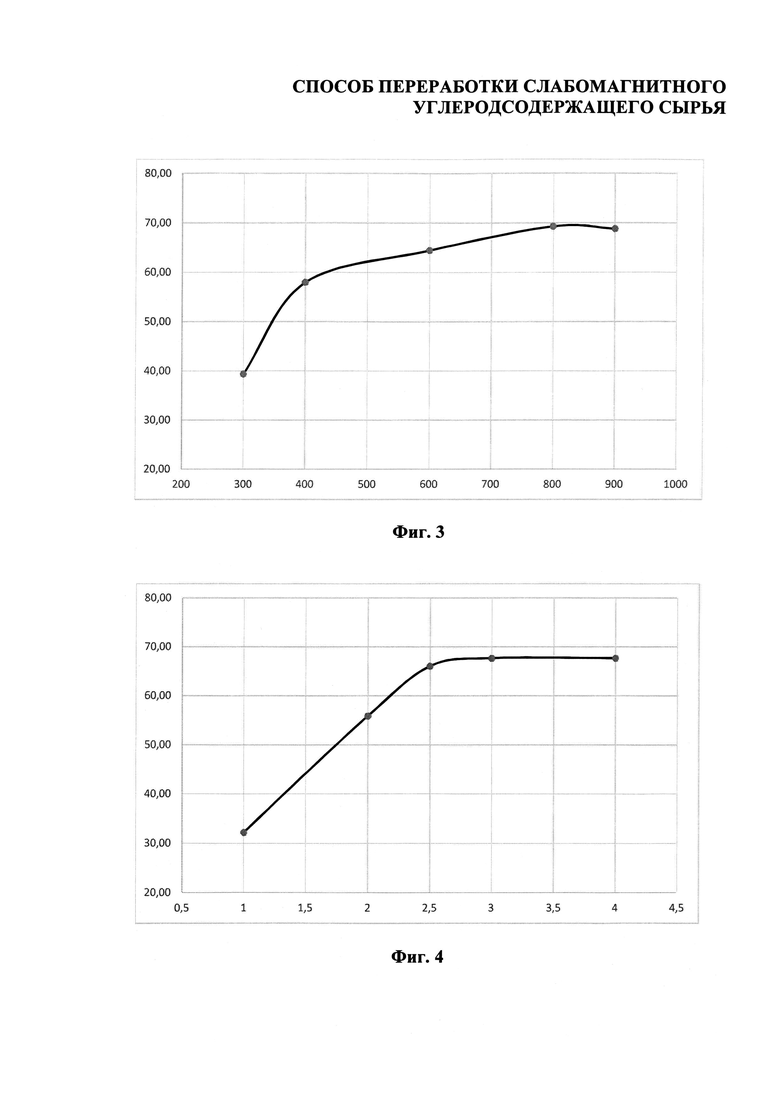

фиг. 3 - график зависимости эффективности разделения от мощности поля;

фиг. 4 - график зависимости эффективности разделения от времени обработки.

Способ осуществляется следующим образом. Исходное сырье подготавливают путем рассева на два класса крупности крупный и мелкий. Крупный класс поступает на дальнейшую переработку, например, как сырье для строительной промышленности. Мелкий класс подвергают обработке микроволновым излучением с частотой от 2000 до 3000 МГц, мощностью излучения от 400 до 800 Вт, при времени воздействия от 2 до 3 мин и после этого разделяют в низкоинтенсивном магнитном поле, либо в бегущем магнитном поле. При этом получается магнитная фракция, направляется на металлургическую переработку. И немагнитная фракция, направляемая на дальнейшую переработку, например, как сырье для строительной промышленности.

Классификация по крупности позволяет выделить крупный класс, содержащий небольшое количество магнитных и углеродсодержащих компонентов. И мелкий класс, содержащий существенно большее количество

магнитных и углеродсодержащих компонентов, что позволяет перерабатывать его по нижеприведенной технологии.

Микроволновая обработка мелкого класса приводит к интенсивному нагреванию слабомагнитных компонентов. При этом идет реакция восстановления их с присутствующим в материале углеродом до сильномагнитных форм.

Материал после микроволновой обработки направляют на обогащение в магнитном поле, а т.к. в ходе микроволновой обработки слабомагнитные частицы восстановились до сильномагнитных, то для их выделения достаточно низкоинтенсивного магнитного поля.

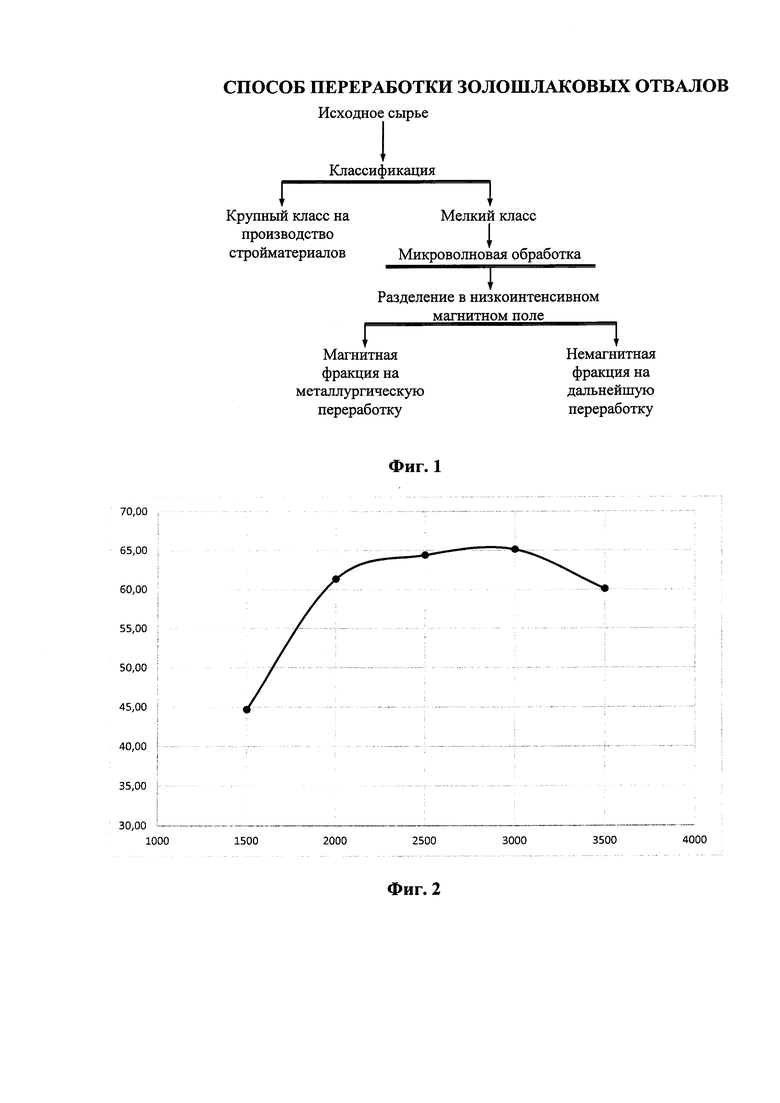

Частота микроволнового поля ниже 2000 МГц не позволяет достаточно полно преобразовать слабомагнитные частицы в сильномагнитные. Частота выше 3000 МГц также ведет к снижению степени преобразования слабомагнитных частиц в сильномагнитные.

Мощность микроволнового поля ниже 400 Вт существенно снижает количество частиц, преобразованных в сильномагнитные, соответственно заметно падают технологические показатели. Мощностью выше 800 Вт не улучшает технологические показатели, ведет к неоправданному расходу электроэнергии.

Время обработки микроволновым полем меньше 2 минут не позволяет достаточно полно преобразовать слабомагнитные частицы в сильномагнитные, при этом технологические показатели существенно падают. Время обработки более 3 минут практически не повышает технологические показатели, ведет к неоправданному расходу энергии и снижению производительности процесса.

Использование бегущего поля позволяет заметно повысить качество магнитного продукта.

Способ поясняется следующими примерами. Переработке подвергались золошлаковые отходы одной из ТЭЦ непосредственно после их сбора (т.е. отходы не поступали на золонакопитель).

Исходное сырье классифицировалось на вибрационном грохоте на два класса крупности: + 2 мм и - 2 мм. Мелкий класс (- 2 мм) обрабатывался микроволновым излучением в течении различного времени, при различной мощности и частоте излучения. Продукт обработки разделялся на сухом барабанном магнитном сепараторе с низкой интенсивностью магнитного поля.

За эффективность разделения принят модернизированный критерий оптимальности Хэнкока-Луикена, а именно извлечение железа в магнитную фракцию минус выход магнитной фракции.

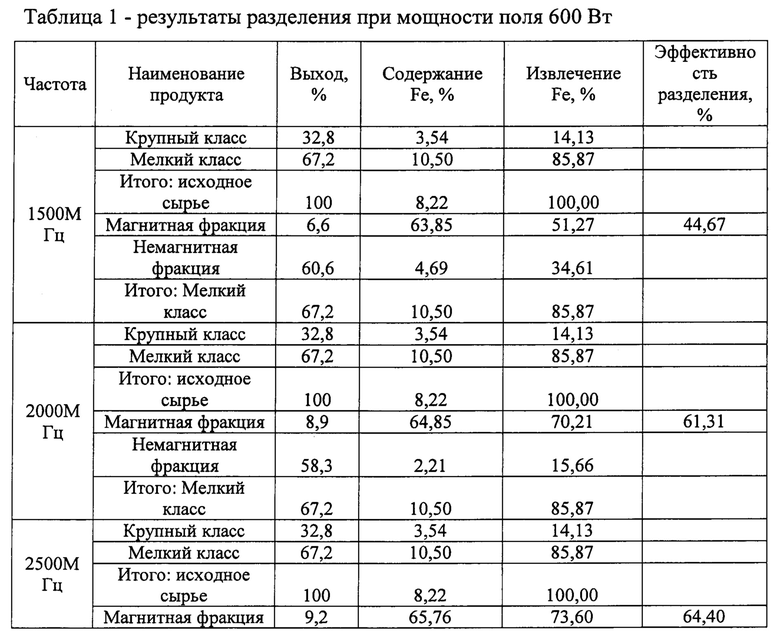

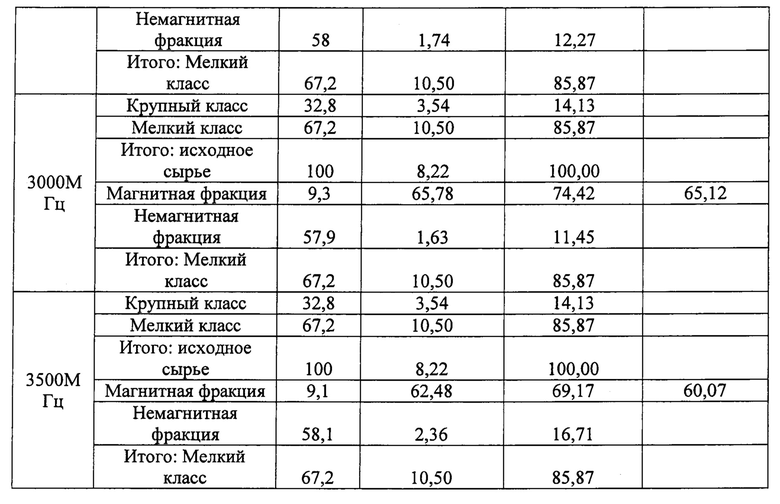

Результаты разделения при мощности поля 600 Вт и его различной частоте приведены в таблице 1.

График зависимости эффективности разделения от частоты поля при мощности поля 600 Вт приведены на графике фиг. 2.

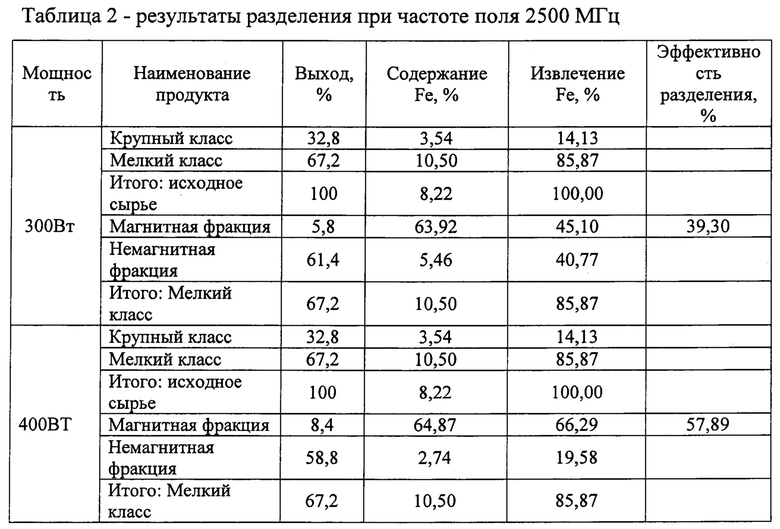

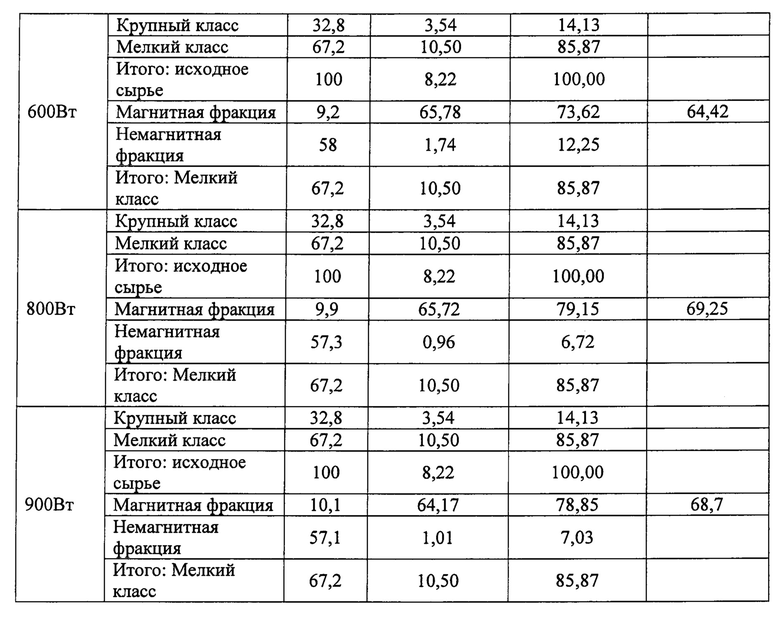

Результаты разделения при частоте поля 2500 МГц и различной мощности поля приведены в таблице 2.

График зависимости эффективности разделения от мощности поля при частоте поля 2500 МГц приведены на графике фиг. 3.

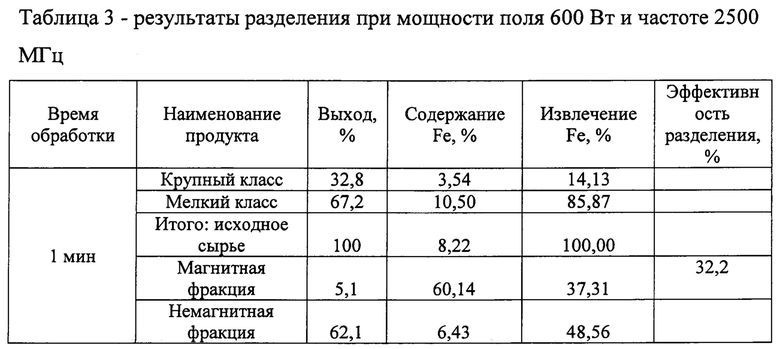

Результаты разделения при мощности поля 600 Вт и его частоте 2500 МГц в зависимости от времени обработки приведены в таблице 3.

График зависимости эффективности разделения от времени обработки при мощности поля 600 Вт и частоте поля 2500 МГц приведены на графике фиг. 4.

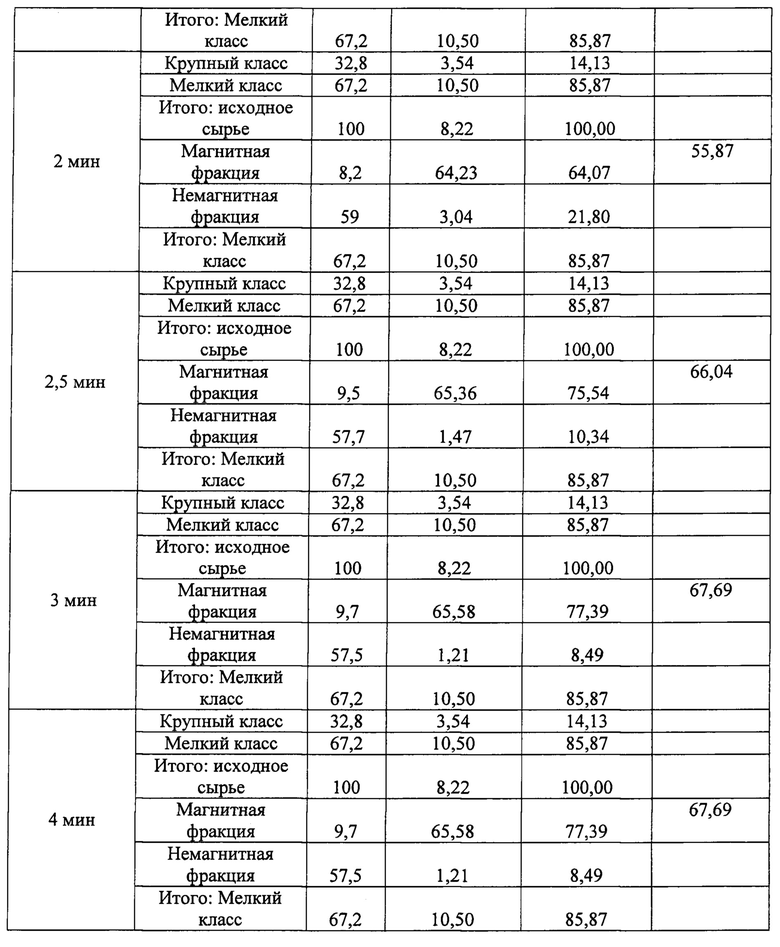

Результаты разделения при мощности поля 600 Вт и его частоте 2500 МГц и времени обработки 2,5 мин в бегущем магнитном поле (индукция поля 50 мТс, частота 50 Гц) приведены в таблице 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2296624C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2685608C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ | 1994 |

|

RU2086679C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ КОМПОНЕНТОВ ИЗ ТЕХНОГЕННОГО МАТЕРИАЛА ТОНКОГО КЛАССА | 2012 |

|

RU2486012C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКОГО ЗОЛОТА | 2000 |

|

RU2179071C2 |

| Способ электродинамической и магнитной сепарации и устройство для его осуществления | 2020 |

|

RU2739980C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ШЛАМОВ МЕТАЛЛУРГИЧЕСКИХ И ГОРНО-ОБОГАТИТЕЛЬНЫХ ПРЕДПРИЯТИЙ | 2014 |

|

RU2566706C2 |

Изобретение относится к области переработки слабомагнитного углеродсодержащего сырья, преимущественно техногенного, в частности золошлаковых отходов. Способ включает подготовку сырья путем классификации на мелкий и крупный классы, при этом крупный класс направляют на производство стройматериалов, а мелкий подвергают воздействию микроволнового излучения с частотой от 2000 до 3000 МГц, мощностью от 400 до 800 Вт, при времени воздействия от 2 до 3 мин и затем разделяют в низкоинтенсивном магнитном поле на магнитную фракцию, которая направляется на металлургическую переработку, и немагнитную фракцию, направляемую на дальнейшую переработку. В качестве низкоинтенсивного магнитного поля используют бегущее магнитное поле. Изобретение позволяет повысить эффективность извлечения слабомагнитных частиц. 1 з.п. ф-лы, 4 ил., 4 табл.

1. Способ переработки золошлаковых отвалов, включающий подготовку сырья, воздействие микроволновой энергии, переработку частиц сырья, отличающийся тем, что подготовку сырья осуществляют путем классификации на мелкий и крупный классы, причем крупный класс направляют на производство стройматериалов, а мелкий подвергают воздействию микроволнового излучения с частотой от 2000 до 3000 МГц, мощностью от 400 до 800 Вт, при времени воздействия от 2 до 3 мин и разделяют в низкоинтенсивном магнитном поле на магнитную фракцию, которую направляют на металлургическую переработку, и немагнитную фракцию, направляемую на дальнейшую переработку.

2. Способ по п. 1, отличающийся тем, что в качестве низкоинтенсивного магнитного поля используют бегущее магнитное поле.

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ МАТЕРИАЛОВ УГОЛЬНЫХ ЭЛЕКТРОСТАНЦИЙ | 2012 |

|

RU2529901C2 |

| Приспособление для смягчения удара падающих гребней в приготовительных машинах льнопрядильного, джутопрядильного и т.п. производств | 1926 |

|

SU5193A1 |

| RU 2008136548 A, 20.03.2010 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНЫХ И БЕДНЫХ РУД | 2010 |

|

RU2441079C1 |

| МИКРОВОЛНОВАЯ ОБРАБОТКА РУД | 2003 |

|

RU2329310C2 |

| WO 2006034553 A1, 06.04.2006 | |||

| CN 104028358 A, 10.09.2014. | |||

Авторы

Даты

2019-01-16—Публикация

2018-02-19—Подача