Предпосылки создания изобретения

Настоящее изобретение относится к композитному материалу с плотным слоем абразивного материала.

Плотные абразивные материалы широко применяются в настоящее время при выполнении различных режущих, фрезерных, шлифовальных, сверлильных, буровых и других операций, требующих применения абразивного инструмента. Такие материалы состоят из массы абразивных частиц, обычно частиц алмазного абразива или частиц нитрида кубического бора, связанных между собой в когерентный поликристаллический конгломерат. Содержание абразивных частиц в плотном абразивном материале достаточно велико, и эти частицы, в частности в алмазном абразивном материале, обычно связаны между собой очень большим количеством прямых связей. Плотные абразивные материалы с алмазным абразивом или нитридом кубического бора обычно изготавливают при высоком давлении и высокой температуре (ВДВТ) в условиях, в которых они остаются термодинамически устойчивыми.

Плотные абразивные материалы с алмазным абразивом иногда называют также поликристаллическим алмазом или абразивным материалом, армированным поликристаллическими синтетическими алмазами, или сокращенно ПКА или ПАК. Плотные абразивные материалы с нитридом кубического бора иногда называют поликристаллическим нитридом кубического бора или сокращенно поликристаллическим кНБ или ПкНБ.

Плотные абразивные материалы легко подвержены хрупкому разрушению и поэтому используются в связанном виде вместе с основой из цементированного карбида, которая служит несущей подложкой для плотного абразивного материала. Такие абразивные материалы с несущей основой известны как композитные абразивные материалы с плотным слоем абразивного материала. Композитные абразивные материалы с плотным слоем абразивного материала обычно используют на рабочей поверхности различного абразивного инструмента.

Плотные абразивные материалы наносят в виде покрытия на основу из цементированного карбида при высоком давлении и высокой температуре (ВДВТ) и доводят в этих условиях до равновесного состояния. При снижении температуры и давления до нормальных условий из-за разницы тепловых и механических/упругих свойств абразивного слоя и основы в плотном абразивном материале возникают значительные напряжения. В результате этого в нормальных условиях абразивный слой находится в сжатом до высокой степени состоянии. Анализ мелкозернистой структуры абразивного слоя показывает наличие растяжения в отдельных областях находящегося в целом в сжатом состоянии слоя. Характер возникающих в абразивном слое напряжений существенно зависит помимо прочего от условий изготовления композитного абразивного материала, свойств материалов абразивного слоя и основы и характера взаимодействия абразивного слоя с основой. Во время использования абразивного инструмента сжатый абразивный слой проявляет склонность к преждевременному разрушению в результате растрескивания, расслоения и других аналогичных причин. Преждевременное разрушение плотного слоя абразивного материала проявляется в его отслаивании от основы и полной и частичной потере абразива на режущей поверхности абразивного инструмента, при этом вероятность преждевременного повреждения абразивного слоя возрастает с увеличением возникающих в нем остаточных напряжений.

Эта проблема хорошо известна в промышленности и по-прежнему существует несмотря на многочисленные попытки ее разрешения.

Для решения этой проблемы были, в частности, предложены различные структуры композиционных материалов с плотным слоем абразивного материала, в которых для уменьшения механических и тепловых напряжений, возникающих на границе между основой и плотным слоем абразивного материала, между основой и абразивным материалом предлагалось выполнить различные выступы, канавки, надрезы или шероховатости. Такого рода структуры и рекомендации описаны, в частности, в патентах US 4784203, US 5011515, US 5486137, US 5564511, US 5906246 и US 6148937. В принципе во всех этих патентах предлагается по возможности максимально увеличить площадь распределения остаточных напряжений, возникающих на границе между абразивным слоем и основой композитного абразивного материала.

В патенте US 6189634 для уменьшения остаточных напряжений в плотном слое абразива помимо обычного поликристаллического слоя, нанесенного в виде покрытия на основу, предлагается использовать поликристаллический алмаз, расположенный по замкнутому контуру на периферии абразивного слоя. Сочетание периферийного поликристаллического алмаза и неплоской профилированной поверхности раздела для уменьшения остаточных напряжений в плотном слое абразива предлагается в патенте US 6149695. В этом патенте предлагается, в частности, использовать выполненные в основе и в слое поликристаллического алмаза выступы, уравновешивающие и изменяющие остаточные напряжения и позволяющие плотному слою абразива выдерживать большие нагрузки и усилия, возникающие в процессе резания. В патенте US 6189634 помимо прочего в одном из вариантов предлагается схожий способ снижения остаточных напряжений.

Другое решение проблемы снижения остаточных напряжений, предложенное в патентах US 5370717, US 5875862 и US 6189634, предполагает использование одного или нескольких выступов, которые расположены на участке поверхности основы композитного абразивного материала и которые проходят насквозь через абразивный слой и выходят на рабочую поверхность абразивного инструмента.

Еще один подход к решению проблемы, связанной с высокими напряжениями, возникающими в композитном материале с плотным слоем абразивного материала, основан на использовании одного или нескольких промежуточных слоев из материала, который по своим свойствам, в частности тепловым и механическим/упругим свойствам, занимает промежуточное положение между материалом основы и абразивным слоем. Возникающие в таких промежуточных слоях напряжения уменьшают остаточные напряжения в абразивном слое. Подобное решение описано, в частности, в патенте US 5510913, в котором предлагается использовать промежуточный слой спеченного поликристаллического нитрида кубического бора. Другой пример подобного решения упомянутой выше проблемы описан в патенте US 5037704, в котором предлагается использовать промежуточный слой, состоящий из нитрида кубического бора с алюминием или кремнием и по меньшей мере одним компонентом, выбранным из группы, включающей карбиды, нитриды и карбонитриды элементов групп 4А, 5А и 6А Периодической таблицы элементов. В патенте US 4959929 предлагается использовать промежуточный слой, содержащий от 40 до 60 об.% нитрида кубического бора вместе с карбидом вольфрама и кобальтом.

В патенте US 5469927 для снижения остаточных напряжений в слое абразива предлагается одновременно использовать неплоскую границу раздела и переходный слой. В этом патенте, в частности, описано использование переходного слоя из измельченного поликристаллического алмаза с карбидом вольфрама в виде только частиц карбида вольфрама и частиц предварительно цементированного карбида вольфрама. Кроме того, в этом патенте предлагается использовать добавленный в виде смеси в промежуточный слой чистый металлический вольфрам, из которого in situ в результате соответствующей реакции образуется карбид вольфрама.

Однако все эти известные в настоящее время решения не исключают необходимости в повышении долговечности и прочности композитных материалов с плотным слоем абразивного материала и прежде всего тех материалов, которые используются при изготовлении бурового инструмента, предназначенного для бурения нисходящих скважин, в частности конических шарошек и ударных буров, когда существенным фактором, определяющим эффективность всей работы, являются затраты, связанные с простоем оборудования.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается композитный абразивный материал, состоящий из основы, обычно из цементированного карбида, и связанного с ней плотного слоя абразивного материала и отличающийся наличием:

I) внутренней области, которая находится в контакте с поверхностью основы,

II) первой промежуточной области, которая находится в контакте с внутренней областью,

III) второй промежуточной области, которая находится в контакте с первой промежуточной областью, и

IV) внешней области, которая находится в контакте со второй промежуточной областью и содержит сверхтвердые частицы абразива, которые имеют по меньшей мере три разных средних размера.

Внутренняя область и первая и вторая промежуточные области имеют разный состав, и поэтому свойства абразивного слоя ступенчато меняются от основы к его внешней или наружной области. Наружная область образует рабочую поверхность всего композитного материала с плотным слоем абразивного материала.

Существенной особенностью изобретения является наличие между основой предлагаемого в изобретении композитного абразивного материала и его внешней областью трех областей или слоев разного состава, обеспечивающих ступенчатое изменение теплового расширения плотного слоя абразивного материала между основой и его внешней областью. Такое ступенчатое изменение теплового расширения предпочтительно достигается за счет использования в каждой из трех областей трех разных по составу смесей сверхтвердых частиц, которые находятся во внешней области композитного абразивного материала, с частицами одного или нескольких тугоплавких материалов. Так, например, в смеси, из которой состоит внутренняя область абразивного слоя, может находиться меньше сверхтвердых частиц, чем в смеси, из которой состоит его первая промежуточная область, в которой в свою очередь может находиться меньше сверхтвердых частиц, чем в смеси, из которой состоит его вторая промежуточная область.

Существенной особенностью настоящего изобретения является также наличие во внешней области слоя абразивного слоя, которая находится в контакте со вторым промежуточным слоем, сверхтвердых абразивных частиц, которые имеют по меньшей мере три разных средних размера. Наличие таких частиц во внешней области слоя абразивного материала повышает ударную прочность и твердость всего плотного абразивного материала.

Поверхность основы предлагаемого в изобретении композитного материала, которая находится в контакте со слоем плотного абразивного материала, может быть плоской или неплоской, в том числе и соответствующим образом профилированной. Неплоская поверхность основы позволяет свести к минимуму механические/упругие напряжения, возникающие при высоком давлении и высокой температуре (ВДВТ), при которых при изготовлении композитного абразивного материала происходит процесс спекания.

Отдельные области плотного слоя абразивного материала обычно имеют форму слоев. Поверхности раздела между этими слоями не обязательно должны быть параллельными или концентричными.

Наибольший эффект от предлагаемого в изобретении композитного материала с плотным слоем абразивного материала может быть получен при его использовании в качестве вставок для бурового инструмента, в частности конических шарошек и ударных буров, с выпуклой поверхностью раздела между плотным слоем абразивного материала и основой и выпуклой наружной рабочей поверхностью. При изготовлении композитного материала с цилиндрической основой плотный слой абразивного материала имеет форму пули. При этом поверхности раздела между различными областями у такого многослойного композитного материала также предпочтительно должны иметь выпуклую форму.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

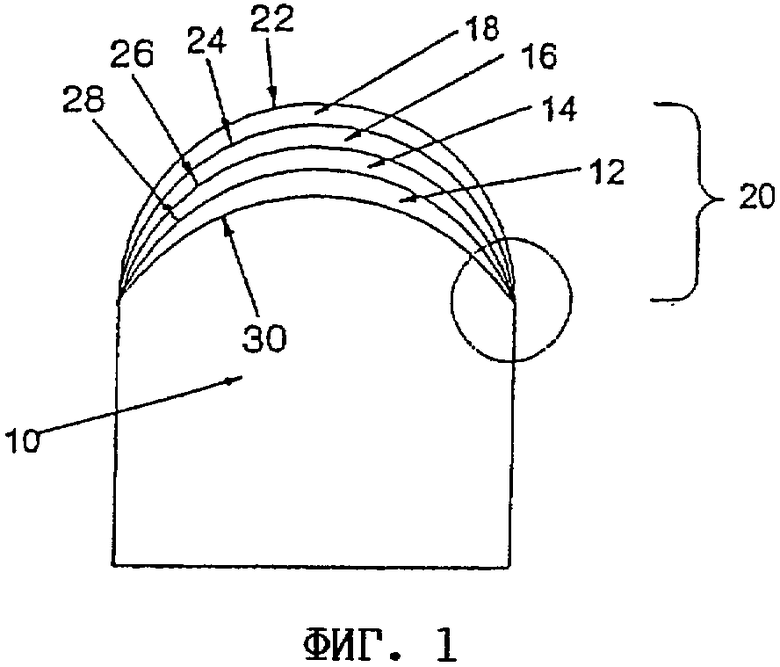

на фиг.1 - поперечное сечение одного из вариантов выполнения композитного материала с плотными слоями абразивного материала, изготовленного предлагаемым в изобретении способом, и

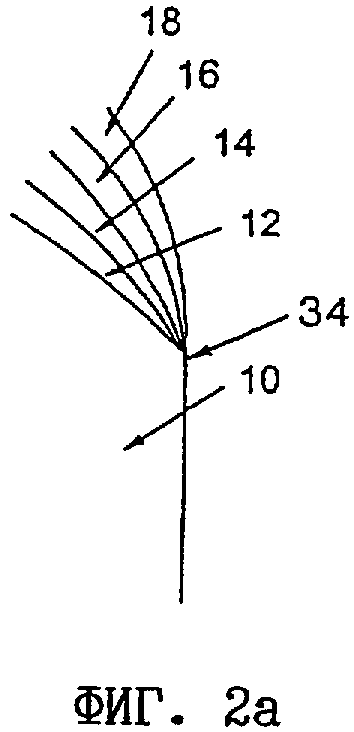

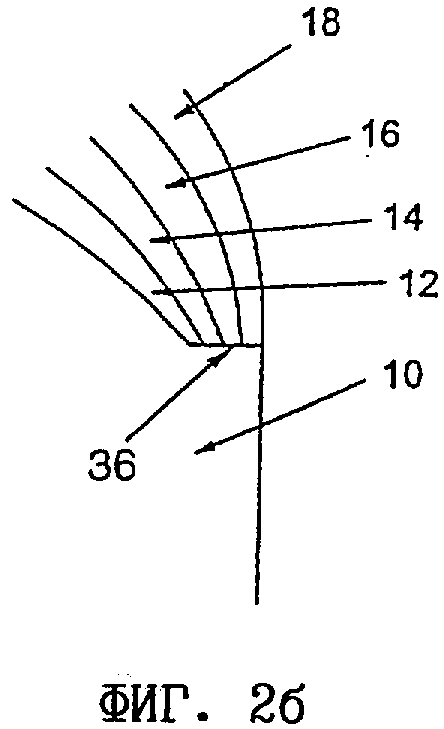

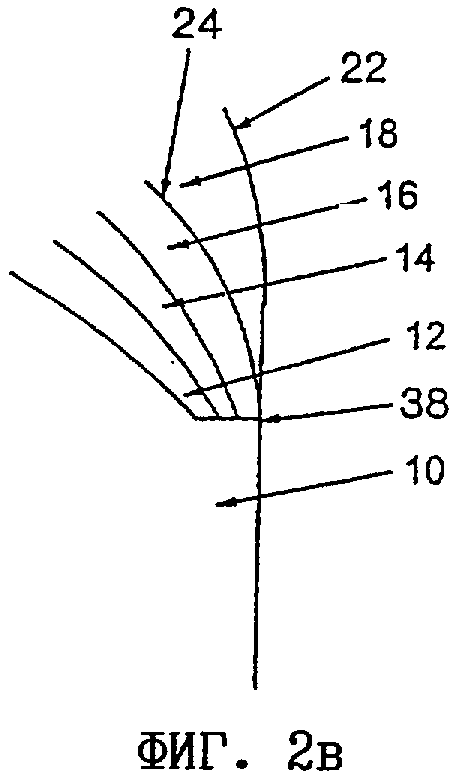

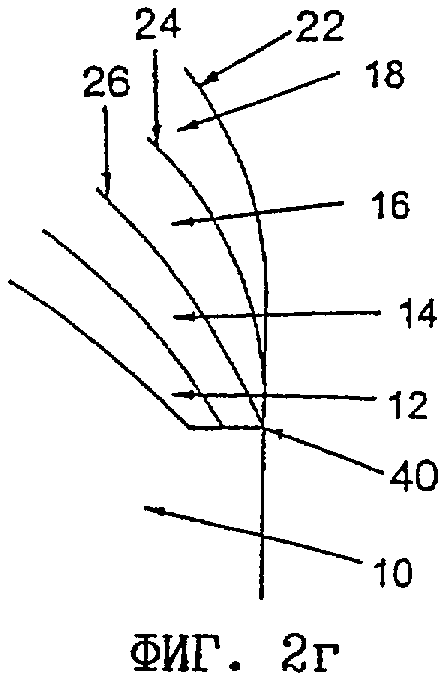

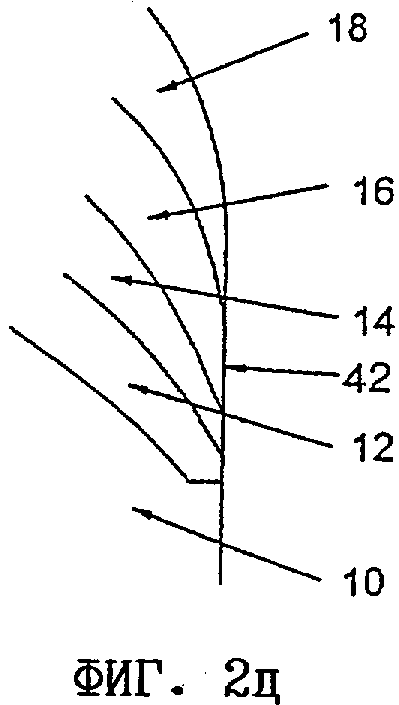

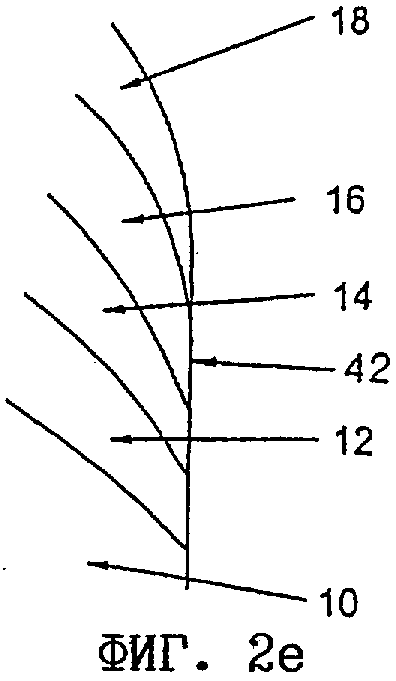

на фиг.2а-2е - изображения в увеличенном масштабе заключенного на фиг.1 в окружность участка шести различных вариантов выполнения предлагаемого в изобретении композитного материала с плотными слоями абразивного материала.

Предпочтительные варианты осуществления изобретения

В качестве сверхтвердых абразивных частиц в предлагаемом в изобретении композитном материале можно использовать и частицы алмаза, и частицы нитрида кубического бора, однако предпочтительным является использование алмазных частиц.

Для изготовления основы предлагаемого в изобретении композитного абразивного материала предпочтительно использовать цементированный карбид, в частности цементированный карбид вольфрама, цементированный карбид тантала, цементированный карбид титана, цементированный карбид молибдена или их смеси. В цементированной карбидной основе могут присутствовать частицы ингибитора роста зерна, в частности карбида титана, карбида тантала, карбида ванадия или их смесей. В качестве связующего металла при изготовлении основы из цементированного карбида можно использовать любой применяемый для этих целей в настоящее время металл, в частности никель, кобальт, железо или сплав, содержащий один или несколько этих металлов. Обычно количество частиц связующего металла составляет от 6 до 20 мас.%. При изготовлении предлагаемого в изобретении материала в условиях ВДВТ часть связующего металла можно использовать для пропитки плотного слоя абразивного материала. Для этого можно использовать связующий металл в виде тонкой прокладки или слоя соответствующего покрытия.

Для повышения долговечности композитного материала с плотным слоем абразивного материала необходимо уменьшить остаточные напряжения, возникающие в нем при обработке в условиях ВДВТ. Уменьшение до минимума остаточных напряжений, возникающих при обработке в таких условиях из-за разницы теплового расширения абразивного слоя и основы композитного материала, в настоящем изобретении достигается за счет ступенчатого изменения теплового расширения композитного материала, начиная от его основы и заканчивая наружной или рабочей областью плотного многослойного абразивного материала.

Так, в частности, в настоящем изобретении для уменьшения остаточных напряжений в плотном слое абразивного материала предлагается использовать несколько промежуточных областей или слоев, расположенных между внешней абразивной областью или слоем и основой предлагаемого в изобретении композиционного материала с разным тепловым расширением, которое ступенчато меняется от внешней области или слоя до основы. Контролировать тепловое расширение таких промежуточных областей или слоев можно путем добавления к смеси сверхтвердых частиц абразива частиц одного или нескольких тугоплавких материалов с низким тепловым расширением и регулирования относительного содержания в смеси сверхтвердых частиц абразива и частиц из тугоплавкого материала до определенного уровня, соответствующего необходимому тепловому расширению соответствующей области или слоя. В каждой или в нескольких областях многослойного абразивного материала может содержаться металл или сплав. При наличии такого металла или сплава необходимое ступенчатое изменение теплового расширения всего абразивного материала получают путем выбора в каждой области или слое определенного соотношения между количеством металла или сплава и количеством сверхтвердых частиц и частиц тугоплавкого материала. Примерами тугоплавкого материала с низким тепловым расширением, используемого при изготовлении предлагаемого в изобретении композитного абразивного материала, могут служить карбиды, оксиды и нитриды кремния, гафния, титана, циркония, ванадия и ниобия, оксид и нитрид алюминия, нитрид кубического бора и карбиды вольфрама, тантала и молибдена. Из всех этих материалов предпочтительно использовать частицы карбида вольфрама. Примерами соответствующих металлов и сплавов, которые могут входить в состав слоев предлагаемого в изобретении многослойного плотного абразивного материала, являются никель, кобальт, железо или сплав, содержащий один или несколько таких металлов. Предпочтительно, чтобы металл или сплав, который входит в состав многослойного абразивного материала, не отличался от металла или сплава, который содержится в цементированной карбидной основе.

Предлагаемый в изобретении композитный материал с плотными слоями абразивного материала отличается наличием трех различных областей, расположенных между его основой и наружной областью, образующей его рабочую поверхность. Каждую такую область предлагаемого в изобретении спеченного плотного многослойного абразивного материала при соответствующем увеличении можно легко увидеть под микроскопом. Границы между различимыми зонами многослойного абразивного материала могут быть ровными или же неровными.

Ниже со ссылкой на прилагаемые к описанию чертежи рассмотрено несколько конкретных вариантов возможного осуществления изобретения. На фиг.1 показан композитный материал, состоящий из плотного слоя 20 абразивного материала и связанной с ним основы, изготовленной, как и обычно, из цементированного карбида. Плотный абразивный слой 20 предлагаемого в изобретении композитного материала состоит из внутренней области 12, первой промежуточной области 14, второй промежуточной области 16 и внешней (наружной) области 18. Предлагаемый в этом варианте осуществления изобретения многослойный композитный абразивный материал по внешнему виду напоминает обычную пулю.

Внешняя поверхность 22 области 18 образует рабочую поверхность предлагаемого в изобретении композитного материала с плотными слоями абразивного материала.

Границы 24, 26 и 28 раздела между соседними областями абразивного слоя имеют выпуклую форму. Точно так же выпуклую форму имеет и граница 30 раздела между внутренней областью 12 абразивного слоя и основой 10 предлагаемого в изобретении композитного материала с плотными слоями абразивного материала.

На фиг.2а-2е показаны шесть различных вариантов участка, на котором отдельные области абразивного слоя 20, показанного на фиг.1, встречаются или пересекаются с основой предлагаемого в изобретении композитного материала с плотными слоями абразивного материала.

На фиг.2а показан вариант, в котором все области абразивного слоя 20 сходятся в одну общую точку 34.

На фиг.2б показан вариант, в котором все области абразивного слоя 20 заканчиваются на выступе или плоской площадке 36 основы.

На фиг.2в показан вариант, аналогичный варианту, показанному на фиг.2б, и отличающийся от него тем, что границы 22 и 24 внешней области абразивного слоя сходятся в точке 38, расположенной на его наружной поверхности.

На фиг.2г показан вариант, аналогичный варианту, показанному на фиг.2в, и отличающийся от него тем, что граница 26 между промежуточными областями абразивного слоя заканчивается в точке 40, также расположенной на его наружной поверхности.

В варианте, показанном на фиг.2д, наружная и промежуточные области 18, 16 и 14 абразивного слоя заканчиваются на его наружной поверхности 42, а в варианте, показанном на фиг.2е, на наружной поверхности 42 абразивного слоя 20 заканчиваются все его четыре области.

В предлагаемом в изобретении композитном материале с плотными слоями абразивного материала внутренняя область (обозначенная в показанных вариантах позицией 12) плотного абразивного слоя состоит из смеси сверхтвердых абразивных частиц, частиц тугоплавкого материала и необязательно некоторого количества связующего металла. Обычно в этой смеси должно содержаться от 20 до 30 об.% частиц сверхтвердого абразива и от 80 до 70 об.% частиц тугоплавкого материала. При использовании связующего металла его количество во внутренней области многослойного абразивного материала обычно составляет приблизительно от 8 до 12 об.% от всего объема частиц. Во внутренней области абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала предпочтительно должно содержаться около 25 об.% сверхтвердых абразивных частиц, около 75 об.% частиц тугоплавкого материала и около 10 об.% связующего металла.

Первая промежуточная область плотного абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала (обозначенная в показанных на чертежах вариантах позицией 14) также состоит из смеси сверхтвердых абразивных частиц, частиц тугоплавкого материала и необязательно некоторого количества связующего металла. Обычно в этой смеси должно содержаться от 45 до 55 об.% частиц сверхтвердого абразива и от 55 до 45 об.% частиц тугоплавкого материала. При использовании связующего металла его количество в первой промежуточной области многослойного абразивного материала составляет приблизительно от 5 до 12 об.% от всего объема частиц. В первой промежуточной области абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала предпочтительно должно содержаться около 50 об.% сверхтвердых абразивных частиц, около 50 об.% частиц тугоплавкого материала и около 7 об.% связующего металла.

Вторая промежуточная область плотного абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала (обозначенная в показанных на чертежах вариантах позицией 16) также состоит из смеси сверхтвердых абразивных частиц, частиц тугоплавкого материала и необязательно некоторого количества связующего металла. Обычно в этой смеси должно содержаться от 70 до 80 об.% частиц сверхтвердого абразива и от 30 до 20 об.% частиц тугоплавкого материала. При использовании связующего металла его количество во второй промежуточной области абразивного слоя обычно составляет приблизительно от 3 до 7 об.% от всего объема частиц. Во второй промежуточной области абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала предпочтительно должно содержаться около 75 об.% сверхтвердых абразивных частиц, около 25 об.% частиц тугоплавкого материала и около 5 об.% связующего металла.

Размеры частиц во внутренней и в первой и второй промежуточных областях плотного абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала должны составлять от 5 до 100 мкм, а предпочтительно от 15 до 30 мкм.

Наружная область абразивного слоя предлагаемого в изобретении композитного материала с плотными слоями абразивного материала (обозначенная в показанных на чертежах вариантах позицией 18) состоит из частиц сверхтвердого абразива и связующего металла. Частицы сверхтвердого абразива, которые находятся в этой области, можно разделить по размеру на три, а предпочтительно, на четыре разные группы. Количество связующего металла в этой области должно составлять около 2 об.% от объема сверхтвердых абразивных частиц. Ниже приведен количественный состав смеси и указаны средние размеры частиц сверхтвердого абразива, которые можно разделить на три основные группы:

Под "средним размером частиц" выше и в последующем описании подразумевается определенный размер, близкий к размеру основной массы частиц, несмотря на то, что во всей массе частиц могут присутствовать частицы как большего, так и меньшего размера. Так, например, при среднем размере частиц, равном 10 мкм, во всей массе частиц могут присутствовать частицы с размером, большим или меньшим 10 мкм, хотя основное количество частиц и имеет размер, близкий к 10 мкм, а пиковое значение кривой распределения размеров частиц во всей их массе равно 10 мкм.

Под "мас.%" выше и в последующем описании подразумевается выраженное в процентах отношение массы частиц определенного размера к массе всех абразивных частиц.

В качестве одного из конкретных примеров смеси частиц, которые находятся в наружной области абразивного слоя и могут быть разделены по своим размерам на три группы, можно привести смесь следующего состава:

В качестве примера смеси с алмазными частицами, которые по своим размерам можно разделить на четыре группы, можно назвать смесь следующего состава:

Одним из конкретных примеров смеси с находящимися во внешней области абразивного слоя частицами, которые по своим размерам можно разделить на четыре группы, является смесь следующего состава:

Конкретным примеров смеси с находящимися во внешней области абразивного слоя частицами, которые по своим размерам можно разделить на пять групп, является смесь следующего состава:

При наличии во всех областях абразивного слоя связующего металлического порошка размеры его частиц обычно не должны превышать 10 мкм, предпочтительно должны составлять около 3 мкм.

Для изготовления предлагаемого в изобретении композитного материала с плотными слоями абразивного материала используется наружный корпус с закрытым концом, который надевается снаружи на предварительно изготовленную спеканием основу и имеет форму, которая соответствует форме внешней поверхности наружной области плотного абразивного слоя. Кроме того, необходимо приготовить определенные смеси, состав которых соответствует составу каждой области плотного абразивного слоя. Для более эффективного уплотнения смесей в процессе формовки (отливки) к ним можно добавить определенное количество временного связующего. Каждую область плотного многослойного слоя предлагаемого в изобретении композитного материала можно отлить и придать ей необходимую форму заранее либо in situ непосредственно в наружном корпусе. После установки в корпус в определенном порядке всех заранее отлитых и имеющих необходимую форму областей плотного абразивного слоя в корпус вставляют основу, которая изнутри закрывает корпус вместе с расположенными в нем областями абразивного слоя. Добавленное к смесям временное связующее удаляют из абразивного слоя путем его теплового разложения или испарения. В качестве примера временного связующего можно назвать крахмал, метилцеллюлозу, полиметилметакрилат и камфару.

Корпус вместе с расположенной в нем основой и областями абразивного слоя помещают в обычный аппарат высокого давления, в котором его выдерживают при соответствующем высоком давлении и высокой температуре в условиях, необходимых для получения предлагаемого в изобретении композитного материала с плотными слоями абразивного материала. Корпус вместе с расположенной в нем основой и областями абразивного слоя выдерживают в таком аппарате при высоком давлении и высокой температуре в течение определенного времени до полного спекания абразивного слоя и его соединения с основой. Во время выдержки в аппарате в условиях ВДВТ (при высоком давлении и высокой температуре) сверхтвердые абразивные частицы должны оставаться термодинамически устойчивыми. Обычно такую термообработку проводят при давлении от 4 до 7 ГПа и температуре от 1200 до 1700°С.

После извлечения из аппарата, в котором создаются высокое давление и высокая температура, полученный композитный материал с плотными слоями абразивного материала можно подвергнуть соответствующей обработке, например бесцентровым шлифованием, для доведения его размеров до необходимых.

При исследовании под микроскопом при определенном увеличении в поперечном сечении микроструктуры абразивного слоя 20 можно увидеть, что этот слой состоит из нескольких четко различимых отдельных областей 12, 14, 16 и 18. Во внутренней области 12 абразивного слоя находятся в основном по существу отдельные или объединенные в небольшие группы сверхтвердые частицы. Отдельные сверхтвердые частицы или небольшие группы частиц отделены друг от друга частицами тугоплавкого материала. Во всей массе частиц можно увидеть сросшиеся друг с другом отдельные соседние сверхтвердые частицы, объединенные в небольшие группы, и отдельные сросшиеся между собой соседние частицы тугоплавкого материала. В первой промежуточной области 14 находится по существу равное по объему количество сверхтвердых частиц и частиц тугоплавкого материала. Сверхтвердые и тугоплавкие частицы частично объединены в небольшие группы, в которых находятся и сросшиеся между собой частицы одного типа. Во второй промежуточной области 16 в основном содержатся либо отдельные, либо объединенные в небольшие группы частицы тугоплавкого материала. Отдельные или объединенные в небольшие группы частицы тугоплавкого материала отделены друг от друга по существу сросшимися между собой сверхтвердыми частицами. Отдельные области абразивного слоя отличаются также друг от друга разным содержанием связующего металла, который содержится во внутренней области 12 в большем количестве, чем в первой промежуточной области 14, в которой в свою очередь содержится большее количество связующего металла, чем во второй промежуточной области 16.

Внутренняя область абразивного слоя и его первая и вторая промежуточные области имеют толщину более 0,1 мм, но менее 1 мм. В предпочтительном варианте толщина этих областей абразивного слоя составляет от 0,1 до 0,6 мм.

Наружная область абразивного слоя имеет толщину более 0,2 мм, но менее 1 мм. В предпочтительном варианте наружная область абразивного слоя имеет толщину от 0,3 до 0,7 мм.

Испытания на удар, во время которых помещенный в корпус композитный материал с плотным слоем абразивного материала бросали в определенное место испытательной машины, показали, что по сравнению с композитным материалом с плотным абразивным слоем, изготовленным обычными методами, предлагаемый в изобретении композитный материал с плотными слоями абразивного материала обладает существенно большей ударной прочностью. Так, в частности, предлагаемый в изобретении композитный материал с плотными слоями абразивного материала выдерживает удар, при котором рассеивается 50 джоулей энергии, тогда как известный композитный материал с плотным абразивным слоем может выдержать удар, при котором рассеивается около 35 джоулей энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНЫЕ ПРЕССОВКИ | 2007 |

|

RU2447985C2 |

| АБРАЗИВНЫЕ ПРЕССОВКИ | 2007 |

|

RU2453623C2 |

| СВЕРХТВЕРДЫЕ АЛМАЗНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2463372C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| АБРАЗИВНАЯ ПРЕССОВКА ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗА | 2007 |

|

RU2466200C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ НА ОСНОВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2161087C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

Использование: относится к композитным материалам с плотным абразивным слоем, обычно плотным абразивным алмазным слоем, связанным с основой. Позволяет обеспечить ступенчатое изменение теплового расширения плотного слоя абразивного материала между основой и его внешней областью. Плотный слой абразивного материала отличается наличием внутренней области, которая находится в контакте с поверхностью основы, первой промежуточной области, которая находится в контакте с внутренней областью, второй промежуточной области, которая находится в контакте с первой промежуточной областью, и внешней области, которая находится в контакте со второй промежуточной областью и содержит сверхтвердые частицы абразива, которые имеют по меньшей мере три разных средних размера. Внутренняя, первая и вторая промежуточные области имеют разный состав. 17 з.п. ф-лы, 2 ил.

I) внутренней области, которая находится в контакте с поверхностью основы,

II) первой промежуточной области, которая находится в контакте с внутренней областью,

III) второй промежуточной области, которая находится в контакте с первой промежуточной областью и

IV) внешней области, которая находится в контакте со второй промежуточной областью и содержит сверхтвердые частицы абразива, которые имеют по меньшей мере три разных средних размера, при этом

V) внутренняя, первая и вторая промежуточные области имеют разный состав, который обеспечивает ступенчатое изменение теплового расширения плотного слоя абразивного материала между основой и его внешней областью.

Приоритет по пунктам:

| US 4694918 А, 22.09.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1785144C |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| Карбюратор | 1977 |

|

SU626237A1 |

Авторы

Даты

2007-07-27—Публикация

2003-01-27—Подача