Изобретение относится к области высокотемпературных керамических материалов и может быть использовано при разработке конструкционных композитов с хрупкими компонентами.

Приложение растягивающей нагрузки к материалу может вызвать появление трещины, создающей концентрацию напряжений в зоне кончика трещины. При достижении нагрузкой критической для данного материала величины происходит продвижение трещины в материале, т.е. его разрушение. Задача состоит в том, чтобы затормозить процесс продвижения трещины.

Известен принцип получения трещиностойких композиционных материалов, состоящих из хрупких компонентов, путем организации слабых поверхностей раздела на пути распространения трещины [1]. Особенность распределения компонентов напряжения вблизи кончика трещины состоит в том, что локальный максимум значений некоторых из них или их комбинации могут возникать на некотором расстоянии от кончика трещины в направлении ее возможного распространения. Если на пути распространения трещины материал содержит слабые поверхности раздела, то они могут разрушаться под действием указанных напряжений, образуя систему микротрещин, связанную с исходной трещиной. Система трещин может эволюционировать под нагрузкой. Возникая и увеличиваясь в числе и размерах, микротрещины приводят к возрастанию эффективной поверхностной энергии разрушения материала за счет образования новых свободных поверхностей. Трение по образовавшимся поверхностям раздела также вносит вклад в эту энергию, причем этот вклад может быть значительным. Кроме того, процесс объединения микротрещин как между собой, так и с исходной трещиной может существенно уменьшить концентрацию напряжений у кончика трещины, «оттягивая» момент ее страгивания. Эти и подобные процессы могут приводить к возрастанию сопротивления материала разрушению и к возрастанию величины нагрузки разрушения, прикладываемой к материалу. Однако реализовать такой механизм разрушения возможно при соотвествующим образом организованной структуре с заданными характеристиками (геометрией, прочностью элементов структуры и т.д.).

Известны оксид-оксидные композиты с поликристаллическими волокнами (Nextel 610, 3М) на основе оксида алюминия [2], в которых слабые границы раздела волокна и матрицы, тормозящие трещину, организуются путем предварительного нанесения на волокна покрытия, состоящего из анизоторопного сложного оксида гексаалюмината кальция. Одним из недостатков такого типа структуры композитов является нестабильность при температурах, превышающих 1100-1200°С (в зависимости от времени).

Известны также материалы, относящиеся к высокотемпературным керамическим композитам, с повышенной трещиностойкостью, получаемые спеканием, близкие к предлагаемым (патент США [3]), (прототип). Композиты состоят из керамических, специально отобранных материалов из группы, включающей оксид алюминия, муллит, иттрий-алюминиевый гранат, оксид циркония, стабилизированный оксидом иттрия, и некоторые другие. В целях повышения трещиностойкости в композит включают произвольно ориентированные пластины, например пластины оксида алюминия, в значительной степени не спекаемые с окружающим материалом. В результате, в областях, примыкающих к пластинам, возникают пористые достаточно непрочные зоны, обеспечивающие механизм расслоения, приводящий к увеличению трещиностойкости композитной структуры. К недостаткам указанных композитов можно отнести необходимость введения специальных пластин и температурную нестабильность характеристик пористых зон при высоких температурах.

Задачей настоящего изобретения является достижение сопротивления распространению трещин в композитных материалах с хрупкими компонентами при сохранении стабильности структуры при высоких температурах.

Задача изобретения решается за счет того, что композитные материалы с хрупкими керамическими матрицами армируются ориентированными в одном направлении оксидными волокнами с плоскопараллельными гранями, параллельными оси волокна, соединенными попарно плоскими поверхностями с прочностью, меньшей величины прочности волокна и матрицы. При разрушении материала распространяющимися трещинами слабые границы раздела между парами волокон служат тормозом их продвижению в материале.

Пример 1

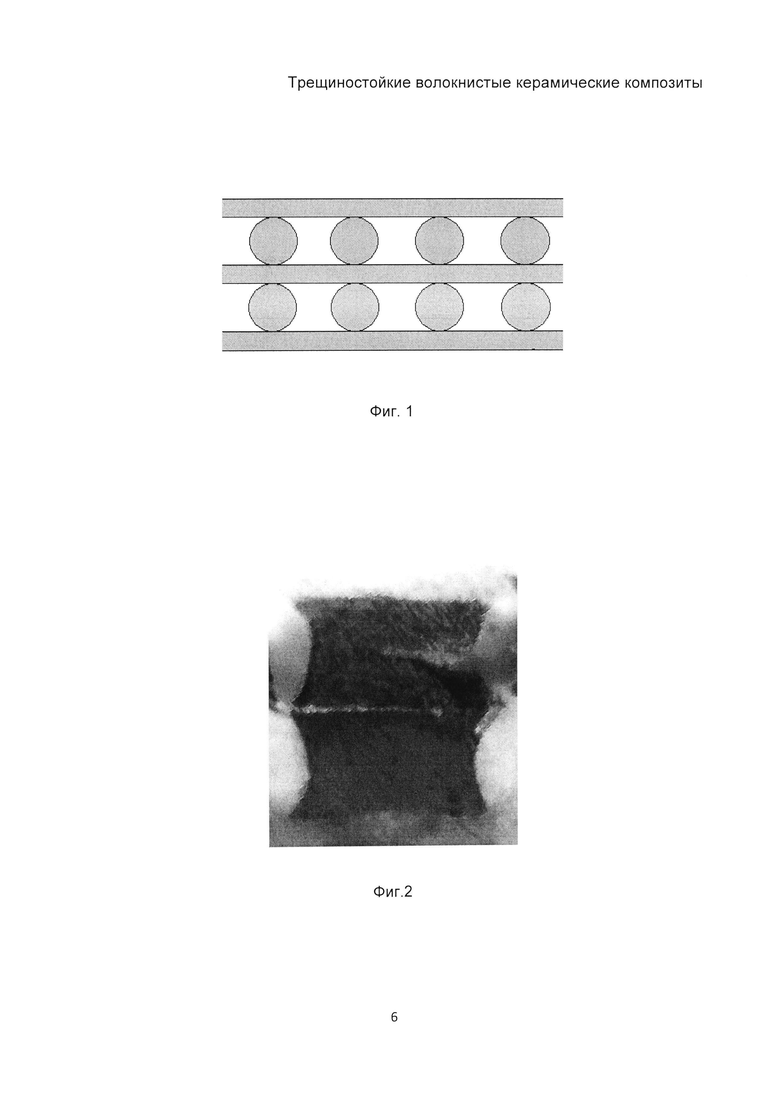

Изготавливается вспомогательный формообразующий каркас из молибденовой фольги и проволоки: послойно укладываются на плоскую подложку фольга, на которую наматывается проволока с шагом, превышающим диаметр проволоки. Элементы полученной многослойной структуры соединяются диффузионнной сваркой в блок с последующей обрезкой по торцам, в результате чего в блоке образуются цилиндрические сквозые каналы с поперечными сечениями, показанными на фиг. 1 белым цветом. Затем каналы блока заполняются расплавом иттрий-алюминиевого граната, и блок с расплавом охлаждается. В каналах образуются волокна, повторяющие форму каналов. Далее вспомогательный молибденовый каркас удаляется вытравливанием смесью азотной и соляной кислот, освобождая монокристаллические волокна, которые затем используются для изготовления композитных материалов. После этого волокна, имеющие плоские взаимно-параллельные поверхности, располагая в одном направлении, наклеиваются плоскими поверхностями на вспомогательную тефлоновую подложку с шагом, заданным объемной долей волокна в композитном материале. Затем подложки с волокнами накладываются одна на другую попарно так, что плоские поверхности волокон соприкасаются. Пара подложек с волокнами засыпается порошком материала матрицы, на который укладывается следующая пара подложек с волокнами. Эта процедура повторяется нужное число раз. Далее собранная заготовка подвергается горячему прессованию в вакууме под давлением, в результате которого вспомогательные тефлоновые подложки выгорают и формируется структура волокнистого композитного материала, состоящего из матрицы и пар волокон с достаточно слабыми (относительно волокон и матрицы) плоскими границами раздела между волокнами, прочность которых определяется режимом изготовления композита. Для монокристаллических волокон иттрий-алюминиевого граната (YAG) и порошковой поликристаллической из иттрий-алюминиевого граната (YAG) матрицы (композит YAG/YAG) режим горячего прессования выбирался следующим: температура 1450°С - время 1.0 час - давление 60 МПа. Поперечное сечение пары соединенных плоскими поверхностями таких волокон, находящихся в матрице, показано на фиг. 2.

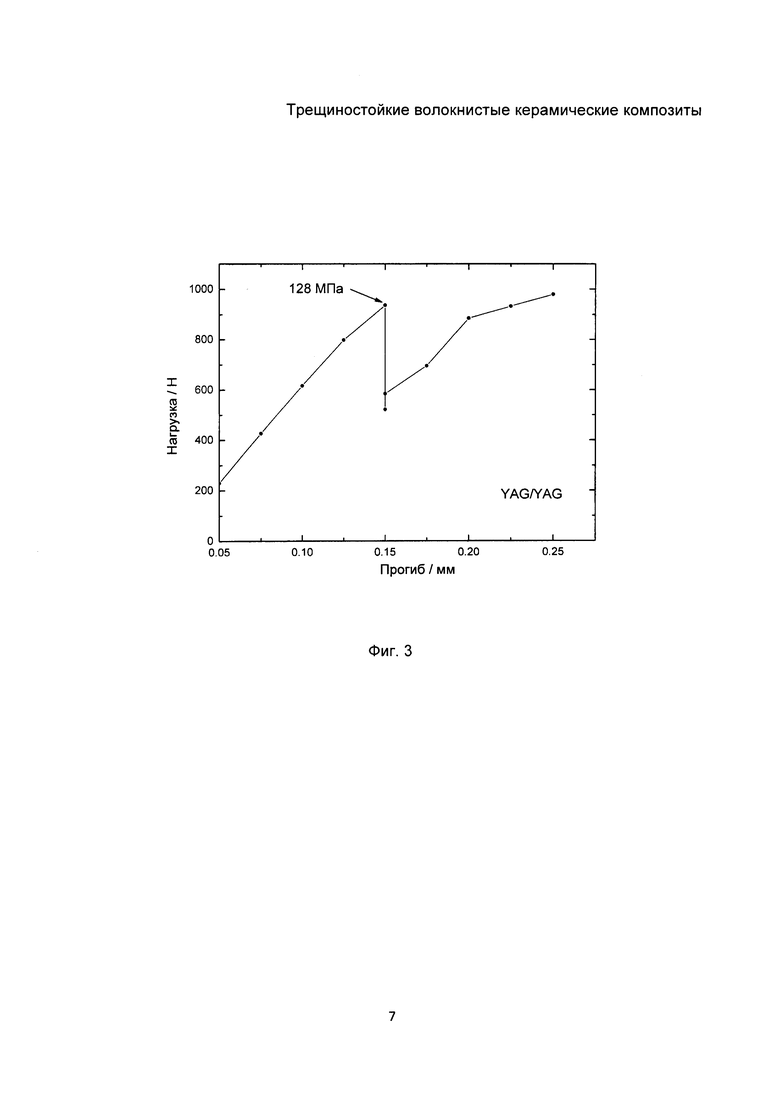

В результате получается композитный материал, в котором слабые поверхности раздела между парными волокнами играют роль стопора для трещины. При испытании такие материалы ведут себя нехрупким образом. Пример нелинейной зависимости прогиба образца от нагрузки, свидетельствующий о нехрупком разрушении материала, для образца из Y3Al5O12/Y3Al5O12 композита с указанием максимальных напряжений в нем показан на фиг. 3.

Пример 2

Повторятся процедуры, описанные в примере 1 с заменой монокристаллических волокон иттрий-алюминиевого граната (Y3Al5O12) и порошковой поликристаллической из иттрий-алюминиевого граната (Y3Al5O12) матрицы на монокристаллические волокна оксида алюминия (Al2O3-сапфир) и порошковую матрицу оксида алюминия (Al2O3), генерирующую при горячем прессовании поликристаллический корунд. Режим горячего прессования при этом 1400°С - время 1.0 час - давление 60 МПа. Прочность полученного композита Al2O3-сапфир/Al2O3-корунд при изгибе 200-250 МПа, кривая деформирования соответствует квази-пластическому поведению материала.

Пример 3

Повторятся процедуры, описанные в примере 1 с заменой монокристаллических волокон иттрий-алюминиевого граната (Y3Al5O12) и порошковой поликристаллической из иттрий-алюминиевого граната (Y3Al5O12) матрицы на волокна эвтектической структуры, состоящей из Al2O3 и Y3Al5O12, и порошковую матрицу, состоящую из смеси оксида алюминия (Al2O3) и оксида иттрия (Y2O3) в мольном соотношении Al2O3:Y2O3=81.5:18.5, соответствующем эвтектике Al2O3-Y3Al5O12. Режим горячего прессования при этом 1450°С - время 2.0 часа - давление 60 МПа. Прочность полученного композита Al2O3-Y3Al5O12/Al2O3-Y2O3-Y3Al5O12 при изгибе 220-250 МПа, кривая деформирования соответствует квази-пластическому поведению материала.

В отличие от известных предлагаемые композитные материалы оказываются более стабильными при высоких температурах, так как пористая матрица по границе матрицы - армирующие включения в материале прототипа неизбежно подвергается спеканию при высоких температурах, что приводит к отклонению пористости от заданных величин. Температурно-временные режимы спекания монокристаллических плоских поверхностей, характерных для предлагаемых материалов, существенно выше соответствующих параметров порошковых керамик. Предлагаемые композиты не требуют специального подбора материалов волокно-матрица, а волокна не требуют покрытий для формирования нужной границы раздела и, кроме того, позволяют использовать высокопрочные получаемые описанным выше способом монокристаллические волокна непосредственно для формирования нехрупкой композитной структуры из хрупких компонентов.

Источники информации

1. Cook J., Gordon J.E. A mechanism for the control of crack propagation in all-brittle systems. Proc. Roy. Soc Ser A, №1391, v. 282, №8, 1964, p. 508-520.

2. Cinibulk Michael K. Hexaluminates as a cleavable fiber-matrix interphase: synthesis, texture development, and phase compatibility. Journal of the European Ceramic Society. №20, 2000, p. 569-582.

3. Kriven W.M., et al. High temperature tolerant ceramic composites having porous interphases. US patent №6 887 569, May 3, 2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный слоисто-волокнистый композит, армированный оксидными волокнами, и способ его получения | 2020 |

|

RU2751062C1 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНАТОВЫХ ВОЛОКОН, МОДИФИЦИРОВАННЫХ ХРОМОМ | 2021 |

|

RU2767236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОН СМЕШАННОГО ШПИНЕЛЬНО-ГРАНАТОВОГО СОСТАВА | 2021 |

|

RU2776286C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ | 2013 |

|

RU2640853C2 |

| ДЕТАЛЬ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ЗАЩИТНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ТАКОЙ ДЕТАЛИ | 2016 |

|

RU2722376C2 |

| АКТИВНЫЙ ЭЛЕМЕНТ ИЗ ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО НЕОДИМОМ, С ПЕРИФЕРИЙНЫМ ПОГЛОЩАЮЩИМ СЛОЕМ | 2012 |

|

RU2516166C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КЕРАМОМАТРИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415109C1 |

Изобретение относится к области высокотемпературных керамических материалов и может быть использовано при разработке конструкционных композитов с хрупкими компонентами. Трещиностойкие волокнистые керамические композиты содержат керамические матрицы и оксидные волокна. Используют однонаправленное армирование матрицы волокнами, имеющими плоские параллельные оси волокон грани, соединенные попарно по граням с прочностью, меньшей величины прочности волокна и матрицы. Слабые поверхности раздела волокон служат стопорами на пути распространения трещин. Изобретение обеспечивает повышение трещиностойкости композитных материалов при сохранении стабильности структуры при высоких температурах. 3 ил., 3 пр.

Трещиностойкие волокнистые керамические композиты, содержащие керамические матрицы и оксидные волокна, отличающиеся тем, что используются однонаправленные волокна с плоскопараллельными гранями, параллельными оси волокна, соединенные попарно плоскими поверхностями с прочностью, меньшей величины прочности волокна и матрицы.

| US 6887569 B1, 03.05.2005 | |||

| ШИХТА КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ В ОКИСЛИТЕЛЬНЫХ СРЕДАХ | 2012 |

|

RU2498963C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2380232C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

Авторы

Даты

2016-06-27—Публикация

2015-02-12—Подача