Настоящее изобретение относится к способу получения карбидкремниевой керамики, армированной волокнами SiC, обладающей высокими прочностными характеристиками, предназначенной для эксплуатации в зонах, где от изделий требуется постоянство геометрических размеров и форм, стойкость к истирающим воздействиям, высокие значения механических свойств.

Способ получения композитных керамических материалов, образующих структуры при тепловом воздействии между волокнами и матрицей, известен, в частности, из патентов: RU №2176628, опубл. 10.12.2001 С04В 041/88, С04В 035/80, С04В 035/573 «Композит (варианты) и способ его приготовления, способ обработки волоконной заготовки (варианты)». В одном из указанных вариантов композит упрочнен волокном карбида кремния, в другом варианте представляет собой волоконную заготовку, содержащую неоксидное керамическое волокно, имеющее, по меньшей мере, одно покрытие, содержащее элемент, выбранный из группы, образованной углеродом, азотом, алюминием и титаном, и матричный сплав на основе кремния, который содержит растворенный в нем углерод. Изобретение позволяет получать конструкционные керамические материалы с высоким уровнем аэродинамических и физико-химических свойств. Недостатком изобретения является высокая усадка и высокая пористость.

Известен патент US 2004/0113332 А1, опубликованный 25.07.2008 С04В 35/806 «Способ получения SiC армированного волокнами SiC композиционного материала с помощью горячего прессования». Способ получения композита включает в себя следующие операции: порошкообразную смесь мелкодисперсного порошка SiC с одной или несколькими добавками оксидов для спекания Al2O3, Y2O3, SiO2 и СаО смешивают и равномерно диспергируют в предшественнике полимерного SiC для получения полимерной суспензии, образующей матрицу. Заготовку из волокна SiC с высокой кристалличностью, пропитывают полимерной суспензией и затем подвергают горячему прессованию при температуре 1600°С или выше в присутствии жидкой фазы. Поскольку в качестве упрочняющего волокна используется термостойкое SiC-волокно, препрег спекается до плотного SiC-композита с превосходными механическими свойствами путем одностадийного горячего прессования. Недостатками метода являются невысокая, по сравнению с теоретической, плотность - 2,9 г/см3 и прочность 400 МПа.

Известен патент CN101555144A, опубликованный 01.02.2012 С04В 35/622, С04В 35/80, С04В 35/565 «Керамика из карбида кремния, упрочненная коротким волокном карбида кремния и способ ее получения». Изобретение раскрывает способ получения керамики из карбида кремния, упрочненного короткими волокнами карбида кремния, в которой в качестве основных материалов используются порошок карбида кремния, иттрий-алюминиевый гранат и короткое волокно из карбида кремния, и последовательно включает следующие этапы: 1) добавление основных компонентов в деионизированную воду и приготовление суспензии карбида кремния, перемешивание в шаровой мельнице; 2) распылительная сушка водной суспензии карбида кремния; 3) полусухое прессование заготовок с давлением 160-200 МПа; 4) спекание заготовок в вакуумной печи без применения давления. Изобретение обеспечивает получение прочной керамики из карбида кремния, упрочненной короткими волокнами карбида кремния. Керамика из карбида кремния характеризуется большей вязкостью разрушения, механической прочностью. К недостаткам данного изобретения можно отнести сложность оборудования, необходимого для данной технологии, энергозатратность процесса, а также, сложность технологии получения, а именно, длительное время измельчения компонентов (в течение 20 часов), высокая температура обжига (2000°С) и длительность выдержки (1,5 часа), что как следствие, приводит к износу оборудования.

Наиболее близким является способ получения композита, описанный в патенте RU 2718682 С2 «Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния» опубл. 14.04.2020 С04В 35/577, С04В 35/645. Способ изготовления керамики из карбида кремния, армированной волокнами карбида кремния, включающий смешение порошка карбида кремния со спекающей добавкой в среде изопропанола в планетарной мельнице, сушку полученной смеси, добавление 3 мас. % 10%-ного водного раствора поливинилпирролидона, формование заготовок и спекание в среде аргона, отличающееся тем, что в качестве армирующего компонента используют волокна карбида кремния, полученные методом силицирования, формование заготовок проводят предварительным холодным одноосным двусторонним прессованием в стальной пресс-форме при давлении 100 МПа, последующее спекание проводят методом горячего прессования в графитовой пресс-форме при температуре 1850°C с максимальным удельным давлением 30 МПа. К недостаткам метода можно отнести использование в качестве исходных компонентов керамической шихты, состоящей из порошка карбида кремния и спекающей добавки в виде смеси оксидов, что, в зависимости от условий процесса спекания может привести к образованию вторичных фаз переменного состава и, как следствие, привести к разнице свойств в объеме матрицы. Также отсутствуют сведения о значениях трещиностойкости.

Задачей настоящего изобретения является получение композита на основе карбида кремния, который имеет плотную структуру и высокий уровень механических свойств. Формирование композита осуществляется с помощью армирования керамики на основе карбида кремния волокнами SiC, полученными силицированием углеродной ткани парами SiO.

Технический результат заключается в повышении прочностных характеристик керамики на основе карбида кремния путем создания композита SiC/SiCf, состоящего из субмикронного порошка карбида кремния, имеющего сферическую форму частиц, и армирующего компонента в виде волокон карбида кремния.

Технический результат достигается тем, что способ изготовления керамики на основе карбида кремния включает в себя смешение порошка карбида кремния, полученного методом самораспространяющегося высокотемпературного синтеза, спекающей добавки в виде иттрий-алюминиевого граната (YAG) в соотношении оксидов Y2O3:Al2O3 3:5, и волокон SiC, полученных силицированием углеродной ткани парами SiO, в среде изопропанола в планетарной мельнице. Сушку полученной смеси, добавление 3 мас. % 10-% водного раствора поливинилпирролидона. Формование заготовок и спекание в среде аргона согласно изобретению. Формование заготовок проводят холодным одноосным односторонним прессованием в стальной пресс-форме при давлении 100 МПа. Последующее спекание проводят методом горячего прессования в графитовой пресс-форме при температуре 1850°C с максимальным удельным давлением 30 МПа.

Использование субмикронного порошка карбида кремния (100-400 нм), имеющего сферическую форму частиц, в сочетании с применением давления и температуры при спекании, позволяет получить плотноспеченный керамический образец.

Армирование волокнами позволяет оказать влияние на прочностные характеристики керамики, а именно, повысить значения прочности на изгиб и трещиностойкости конечного изделия.

Отличие от прототипа состоит в том, что на стадии смешивания используются готовые волокна карбида кремния, полученные методом силицирования углеродной ткани парами SiO, и порошок карбида кремния, имеющий сферическую форму частиц, полученный методом самораспространяющегося высокотемпературного синтеза, в качестве матрицы. Для наилучшего уплотнения керамической заготовки и снижения пористости конечного изделия, в качестве исходных компонентов используют субмикронный порошок карбида кремния, имеющий сферическую форму частиц, а также, спекание проводится с одновременным воздействием температуры и давления в графитовой печи горячего прессования.

Способ изготовления керамического композиционного материала из карбида кремния, армированной волокнами SiC, включающий: смешение порошка карбида кремния, спекающей добавки и волокон карбида кремния, формование заготовки одноосным односторонним прессованием и обжиг методом горячего прессования, отличающийся тем, что включает в себя в качестве армирующего компонента волокно SiC, полученное силицированием углеродной ткани парами SiO, и субмикронный порошок карбида кремния со сферической формой частиц, полученный методом самораспространяющегося высокотемпературного синтеза. Получение плотной керамической заготовки ведется с помощью обжига методом горячего прессования. Введение армирующего компонента позволяет повысить базовые механические свойства монолитной карбидкремниевой керамики, а именно увеличить значение коэффициента трещиностойкости и прочности на изгиб. Порошки карбида кремния, полученные методом самораспространяющегося высокотемпературного синтеза, имеют сферическую форму и малый размер частиц (100-400 нм) - это позволяет повысить уплотняемость порошка в керамической заготовке.

Керамика на основе карбида кремния обладает высокими механическими характеристиками: низкая плотность и значение ТКЛР, высокое значение прочности на изгиб и твердости. Комплекс свойств позволяет широко использовать карбид кремния в различных областях техники и науки: в оборонной и металлургической промышленности, химической, нефтеперерабатывающей, в авиа- и машиностроении и др.

Керамика на основе SiC обладает высокими высокотемпературными свойствами, однако является хрупким материалом. Создание композитов на основе карбида кремния, армированных волокнами SiC, позволяет повысить ударную вязкость и увеличить трещиностойкость керамики - это объясняется реализацией более сложного, в сравнении с монолитной керамикой, метода разрушения.

Волокна карбида кремния являются перспективными для использования в виде армирующего компонента. Их привлекательность обусловлена тем, что в них сочетаются важные эксплуатационные характеристики: высокая температура плавления, химическая стойкость, высокая прочность и модуль упругости. Введение волокон карбида кремния армируют структуру материала, повышая показатель трещиностойкости и значение прочности на изгиб.

Композиты на основе карбида кремния, армированные волокнами SiCf, являются перспективными для применения в летательных аппаратах, ядерных реакторах с точки зрения термомеханических, теплофизических свойств по сравнению с металлами. Для применения в зонах высоких температур и градиента температур, повышенных напряжений и ударных нагрузок, материал должен обладать не только высокотемпературными характеристиками, но и постоянством геометрических размеров.

Настоящее изобретение относится к технологии получения плотноспеченных керамических композитов на основе карбида кремния, армированных волокном карбида кремния.

Изделия из предложенного керамического материала получают следующим образом:

В качестве исходных компонентов использовали волокно карбида кремния, полученное силицированием углеродной ткани парами SiO [Патент на изобретение RU 2694340 С1, 11.07.2019], (рис. 1). Согласно патенту RU 2694340 С1, в ходе силицирования из углеродной ткани получают ткань SiC, в настоящем изобретении в качестве армирующего компонента используют волокно SiC. Полученную ткань SiC разбирают на пучки и механически измельчают до длины волокна 2-3 мм, диаметр волокна составляет 5-7 мкм. Исходный порошок карбида кремния (рис. 2), полученный методом самораспространяющегося высокотемпературного синтеза, имеет сферическую форму частиц и размерность 100-400 нм. Порошок карбида кремния со спекающей добавкой в виде иттрий-алюминиевого граната (YAG) в соотношении оксидов Y2O3:Al2O3 3:5, и волокна карбида кремния, полученные силицированием углеродной ткани парами SiO, взятые в необходимых количествах, смешивают в планетарной мельнице в течение 30-60 мин в среде спирта. Высушенную смесь протирают через сито и прессуют методом одностороннего одноосное прессования в металлической пресс-форме с приложением давления 100 МПа. Полученные сырцы подвергают обжигу методом горячего прессования в графитовой пресс-форме при 1850°С в течение 30 минут в защитной атмосфере аргона, при давлении прессования 30 МПа.

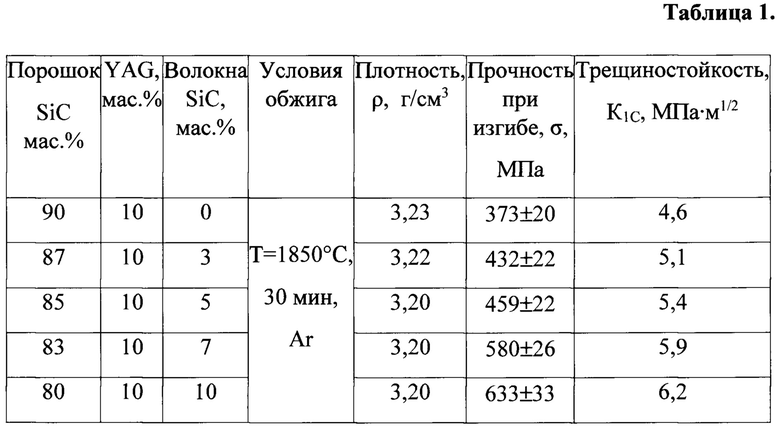

В таблице №1 представлены свойства керамических композитов на основе карбида кремния, армированных волокнами SiC. Содержание волокон в исходных смесях составляло от 1 до 10 мас. %, так как равномерно распределить свыше 10 мас. % волокон (вследствие их большой объемной доли) в матрице не удавалось.

Пример 1. Готовят шихту следующего состава: порошок карбида кремния - 87 мас. %, спекающая добавка - 10 мас. %, волокна карбида кремния - 3 мас. %.

Смешение компонентов проводят в планетарной мельнице в течение 60 мин. В качестве мелящих тел используют шары из диоксида циркония диаметром 5 мм. Высушенную смесь протирают через сито 063, вводят в шихту 3 мас. % 10-% водного раствора поливинилпирролидона и проводят предварительное одностороннее одноосное прессование в металлической пресс-форме. Полученный сырец подвергается обжигу методом горячего прессования в графитовой пресс-форме при 1850°С в течение 30 минут в среде аргона. Полученный керамический материал имеет прочность при изгибе при комнатной температуре 432 МПа, плотность 3,22 г/см3, трещиностойкость 5,1 МПа⋅м1/2

Пример 2. Готовят шихту следующего состава: порошок карбида кремния - 85 мас. %, спекающая добавка - 10 мас. %, волокна карбида кремния - 5 мас. %.

Смешение компонентов проводят в планетарной мельнице в течение 60 мин. В качестве мелящих тел используют шары из диоксида циркония диаметром 5 мм. Высушенную смесь протирают через сито 063, вводят в шихту 3 мас. % 10-% водного раствора поливинилпирролидона и проводят предварительное одностороннее одноосное прессование в металлической пресс-форме. Полученный сырец подвергается обжигу методом горячего прессования в графитовой пресс-форме при 1850°С в течение 30 минут в среде аргона. Полученный керамический материал имеет прочность при изгибе при комнатной температуре 459 МПа, плотность 3,22 г/см3, трещиностойкость 5,4 МПа⋅м1/2

Пример 3. Готовят шихту следующего состава: порошок карбида кремния - 83 мас. %, спекающая добавка - 10 мас. %, волокна карбида кремния - 7 мас. %.

Смешение компонентов проводят в планетарной мельнице в течение 60 мин. В качестве мелящих тел используют шары из диоксида циркония диаметром 5 мм. Высушенную смесь протирают через сито 063, вводят в шихту 3 мас. % 10-% водного раствора поливинилпирролидона и проводят предварительное одностороннее одноосное прессование в металлической пресс-форме. Полученный сырец подвергается обжигу методом горячего прессования в графитовой пресс-форме при 1850°С в течение 30 минут в среде аргона. Полученный керамический материал имеет прочность при изгибе при комнатной температуре 580 МПа, плотность 3,20 г/см3, трещиностойкость 5,9 МПа⋅м1/2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| Способ получения керамического композита на основе нитрид кремния-нитрид титана | 2022 |

|

RU2784667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 1992 |

|

RU2018502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ КЕРАМИКИ И КЕРАМИЧЕСКИХ КОМПОЗИТОВ НА ОСНОВЕ КАРБИДА ТИТАНА | 2014 |

|

RU2553111C1 |

Изобретение относится к способу получения керамического композита на основе карбида кремния. Технический результат - повышение прочностных характеристик керамики на основе карбида кремния: повышение прочности на изгиб и трещиностойкости, низкая плотность. Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния, включает смешение исходных компонентов - порошка карбида кремния, спекающей добавки в виде иттрий-алюминиевого граната YAG в соотношении оксидов Y2O3:Al2O3 3:5 в количестве 10 мас.% и волокон карбида кремния SiC в количестве от 1 до 10 мас.% - в планетарной мельнице в среде изопропилового спирта, сушку полученной смеси, добавление 3 мас.% 10%-ного водного раствора поливинилпирролидона, формование заготовок односторонним одноосным прессованием в металлической пресс-форме при давлении 100 МПа и обжиг методом горячего прессования в среде аргона при температуре 1850°C с максимальным удельным давлением 30 МПа. В качестве волокон карбида кремния SiC используют волокна, полученные силицированием углеродной ткани парами SiO. В качестве порошка карбида кремния используют субмикронный порошок карбида кремния размерностью 100-400 нм со сферической формой частиц, полученный методом самораспространяющегося высокотемпературного синтеза. 2 ил., 1 табл.

Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния, включающий смешение исходных компонентов - порошка карбида кремния, спекающей добавки в виде иттрий-алюминиевого граната YAG в соотношении оксидов Y2O3:Al2O3 3:5 в количестве 10 мас.% и волокон карбида кремния SiC в количестве от 1 до 10 мас.% - в планетарной мельнице в среде изопропилового спирта, сушку полученной смеси, добавление 3 мас.% 10%-ного водного раствора поливинилпирролидона, формование заготовок односторонним одноосным прессованием в металлической пресс-форме при давлении 100 МПа и обжиг методом горячего прессования в среде аргона при температуре 1850°C с максимальным удельным давлением 30 МПа, характеризующийся тем, что в качестве волокон карбида кремния SiC используют волокна, полученные силицированием углеродной ткани парами SiO, а в качестве порошка карбида кремния используют субмикронный порошок карбида кремния размерностью 100-400 нм со сферической формой частиц, полученный методом самораспространяющегося высокотемпературного синтеза.

| CN 103449818 B, 20.01.2016 | |||

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2402507C2 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| КОМПОЗИТ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ВОЛОКОННОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 1997 |

|

RU2176628C2 |

| US 20040113332 A1, 25.07.2008. | |||

Авторы

Даты

2021-03-11—Публикация

2020-09-15—Подача