ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к смазочному покрытию и к смазочной композиции для медицинского контейнера, а также к медицинскому контейнеру, содержащему такое покрытие.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Медицинские контейнеры, содержащие уплотнитель в скользящем зацеплении с цилиндром, широко применяют для доставки лекарственного средства пациентам.

Такие контейнеры включают шприцы, картриджи и автоинъекторы.

Предпочтительно их предварительно заполняют в целях более простого использования пациентом или медицинским персоналом, а также для устранения риска загрязнения, которое происходит при переносе лекарственного средства из флакона в устройство для инъекций.

Такие медицинские контейнеры обычно смазывают, чтобы обеспечить хорошее скользящее движение уплотнителя внутри цилиндра при инъекции лекарственного средства пациенту.

В скользящее движение уплотнителя вовлечено приложение силы активации, чтобы привести уплотнитель в движение, а затем силы трения скольжения, чтобы поддерживать движение уплотнителя.

Чтобы скольжение было плавным, и во избежание какого-либо эффекта прерывистого скольжения, значения силы активации и трения скольжения должны быть как можно более низкими.

Смазка может состоять из минерального или растительного масла или синтетической смазки.

Силиконовое масло, такое как полидиметилсилоксан, широко применяют в качестве смазки для таких областей применения.

Тем не менее силиконовое масло обладает недостатком, состоящим в том, что оно становится нестабильным со временем и особенно после обработки в автоклаве, которую обычно проводят до или после заполнения медицинских контейнеров фармацевтическими композициями, чтобы гарантировать стерильность медицинского контейнера.

Вследствие выдерживания или таких обработок обычно наблюдают выдавливание излишков смазки под давлением, создаваемым между уплотнителем и цилиндром.

Тем не менее, если смазка выдавливается, то есть мигрирует от границы между уплотнителем и цилиндром, сила активации уплотнителя становится больше и не дает возможности для плавного скольжения уплотнителя.

Точность доставляемой дозы фармацевтического раствора, содержащегося в медицинском контейнере, таким образом, снижается, особенно, когда инъекцию выполняют с помощью насоса.

В документе ЕР 0920879 предложена композиция смазки, состоящая из смеси инертного силиконового масла и химически активного силикона, а именно силикона на виниловой основе, где доля инертного силикона в смеси составляет от 5 масс. % до 85 масс. %.

Затем композицию наносят на медицинский контейнер и подвергают обработке сшиванием.

В результате покрытие образует твердую пленку по всей внутренней стенке цилиндра.

Тем не менее такое покрытие все же характеризуется низкими механическими качествами, то есть высокими силами активации и трения скольжения.

В частности, сила активации остается выше максимального желаемого предела.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в разработке смазочного покрытия для медицинских контейнеров, не обладающего недостатками известных покрытий.

Точнее, данное смазочное покрытие должно обеспечивать лучшие свойства скольжения, обладать хорошей устойчивостью к обработке стерилизацией и хорошей стабильностью со временем (включая время хранения, составляющее от 12 до 24 месяцев).

Кроме того, смазочное покрытие не должно взаимодействовать с фармацевтической композицией, предназначенной для заполнения медицинского контейнера.

В частности, смазочное покрытие не должно содержать элементы, которые могут экстрагироваться в фармацевтическую композицию, хранящуюся в контейнере.

Цель изобретения состоит в разработке смазочной композиции, которую можно применять в качестве промежуточного продукта при изготовлении такого смазочного покрытия.

Согласно воплощению изобретения в изобретении предложено смазочное покрытие для медицинского контейнера, содержащее сшитую смазочную композицию, содержащую смесь инертного силикона с химически активным силиконом, где химически активный силикон включает смесь силикона на виниловой основе и силикона на акрилатной основе.

"Химически активный силикон" означает силиконовый полимер, содержащий по меньшей мере одну химически активную функциональную группу, то есть функциональную группу, полимеризующуюся в обычных условиях облучения (например, гамма-облучения или облучения ультрафиолетовым светом (УФ)). Таким образом, химически активная функциональная группа обычно содержит по меньшей мере одну химическую связь, способную разрушаться при облучении и связываться с другой функциональной группой с получением полимера.

"Инертный" силикон означает силиконовый полимер, который содержит только инертные функциональные группы, то есть функциональные группы, не полимеризующиеся в обычных условиях облучения, и не содержит никаких химически активных функциональных групп, как определено выше. Например, линейные алкильные цепи считают инертными функциональными группами в пределах значения настоящего изобретения.

Предпочтительно данное смазочное покрытие содержит трехмерную твердую структуру, образованную из сшитых химически активных функциональных групп химически активного силикона, и жидкую фазу, содержащую инертный силикон, где жидкая фаза удерживается внутри трехмерной твердой структуры.

Несшитые покрытия, то есть покрытия, в которых отсутствует сшитая твердая сеть, в которой заключена жидкая фаза, находятся за пределами объема изобретения.

Согласно предпочтительному воплощению изобретения содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции.

Согласно предпочтительному воплощению изобретения содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, а содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. %.

Согласно предпочтительному воплощению изобретения содержание силикона на виниловой основе в смазочной композиции составляет 10 масс. %, а содержание силикона на акрилатной основе в смазочной композиции составляет 3 масс. %.

Инертный силикон может представлять собой полидиметилсилоксан.

Силикон на виниловой основе может включать сополимер винилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

Силикон на акрилатной основе может включать сополимер акрилоксипропилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

Предпочтительно данное смазочное покрытие имеет структуру геля, где доля содержания геля составляет от 25 масс. % до 55 масс. %.

Предпочтительно смазочное покрытие имеет вязкость при сдвиге, составляющую от 500 до 2000 пуаз (Па·с) для скорости сдвига 0,1 рад/с при 25°C.

Предпочтительно смазочное покрытие имеет фазовый угол, составляющий от 20° до 40° для скорости сдвига 0,1 рад/с при 25°C.

Согласно воплощению изобретения в изобретении предложена смазочная композиция, которую можно применять в качестве промежуточного продукта при изготовлении смазочного покрытия для медицинского контейнера.

Данная смазочная композиция содержит смесь инертного силикона с химически активным силиконом, где химически активный силикон содержит смесь силикона на виниловой основе и силикона на акрилатной основе.

Согласно предпочтительному воплощению изобретения содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции.

Согласно предпочтительному воплощению изобретения содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, а содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. %.

Согласно предпочтительному воплощению изобретения содержание силикона на виниловой основе в смазочной композиции составляет 10 масс. %, а содержание силикона на акрилатной основе в смазочной композиции составляет 3 масс. %.

Инертный силикон может представлять собой полидиметилсилоксан.

В предпочтительном воплощении изобретения вязкость полидиметилсилоксан составляет 12500 сСт при 25°C.

Силикон на виниловой основе может включать сополимер винилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

Силикон на акрилатной основе может включать сополимер акрилоксипропилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

Согласно воплощению изобретения в изобретении предложен медицинский контейнер, включающий цилиндр и уплотнитель в скользящем зацеплении с цилиндром, где по меньшей мере один из цилиндра и уплотнителя по меньшей мере частично покрыт смазочным покрытием, как раскрыто выше.

Предпочтительно толщина покрытия составляет по меньшей мере 350 нм.

Согласно воплощению изобретения покрытие покрывает вплоть до 90% внутренней поверхности цилиндра.

Цилиндр предпочтительно изготовлен из пластмассы.

Согласно воплощению изобретения в изобретении предложен способ изготовления медицинского контейнера, включающего цилиндр и уплотнитель в скользящем зацеплении с цилиндром, включающий следующие стадии:

- нанесение смазочной композиции на внутреннюю поверхность цилиндра и/или на уплотнитель, где смазочная композиция содержит смесь инертного силикона с химически активным силиконом, где химически активный силикон включает смесь силикона на виниловой основе и силикона на акрилатной основе, и

- облучение цилиндра и/или уплотнителя с покрытием для сшивания смазочной композиции с образованием смазочного покрытия.

Согласно предпочтительному воплощению изобретения указанное облучение включает гамма-облучение, предпочтительно производимое источником кобальта-60.

Согласно воплощению изобретения в изобретении предложено применение смеси силикона на виниловой основе и силикона на акрилатной основе в качестве компонента химически активного силикона в смазочной композиции, содержащей смесь инертного силикона и химически активного силикона, с образованием смазочного покрытия путем сшивания смазочной композиции для снижения силы активации уплотнителя в скользящем зацеплении с цилиндром медицинского контейнера, где по меньшей мере одну из внутренних поверхностей цилиндра и/или уплотнителя покрывают указанным смазочным покрытием.

Предпочтительно количество силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, а количество силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. %.

В предпочтительном воплощении изобретения медицинский контейнер подвергают по меньшей мере одной обработке в автоклаве после образования смазочного покрытия.

Согласно воплощению изобретения предложен способ снижения сил активации и трения скольжения уплотнителя в скользящем зацеплении с цилиндром медицинского контейнера, включающий следующие стадии:

- покрытие по меньшей мере одного из цилиндра и уплотнителя смазочной композицией, содержащей смесь инертного силикона и химически активного силикона, где химически активный силикон включает смесь силикона на виниловой основе и силикона на акрилатной основе, и

- сшивание смазочной композиции с образованием покрытия.

Согласно предпочтительному воплощению данного способа содержание силикона на виниловой основе составляет от 8 масс. % до 15 масс. %, а силикона на акрилатной основе составляет от 2 масс. % до 5 масс. %, относительно общей массы смазочной композиции.

Кроме того, данный способ может дополнительно включать воздействие на медицинский контейнер по меньшей мере одной обработкой в автоклаве после стадии образования покрытия.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие признаки, воплощения и преимущества изобретения станут очевидными на основании следующего далее подробного описания, основанного на прилагаемых графических материалах, в которых:

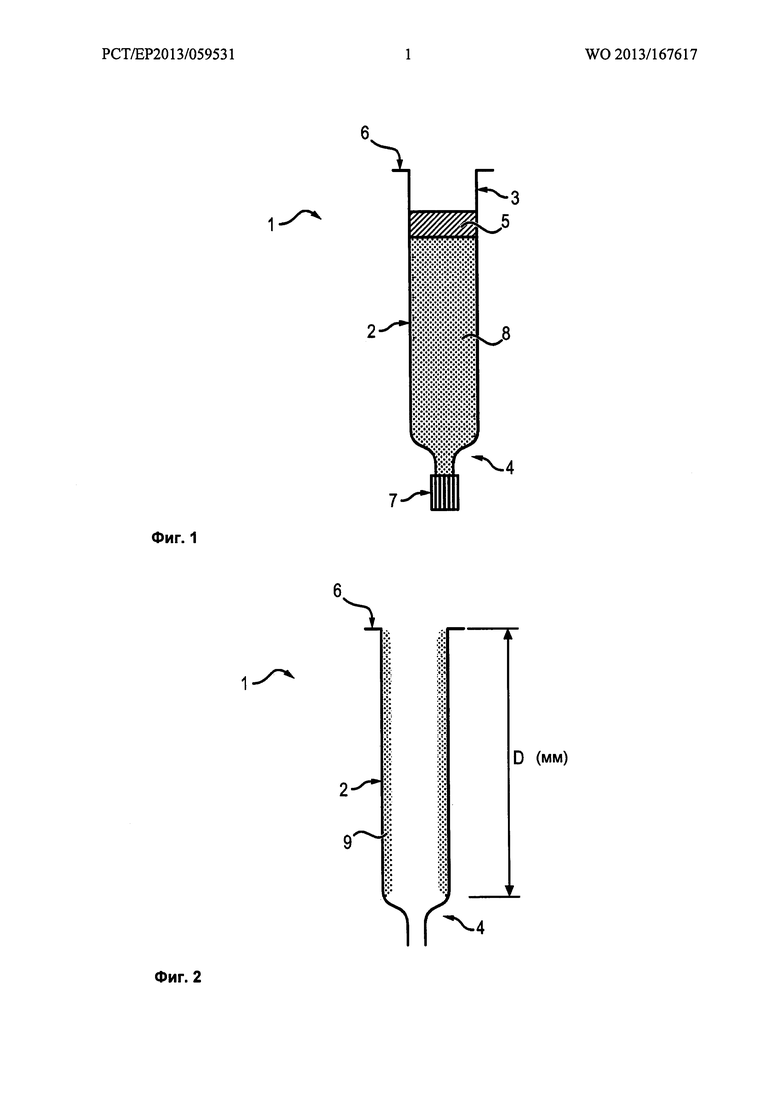

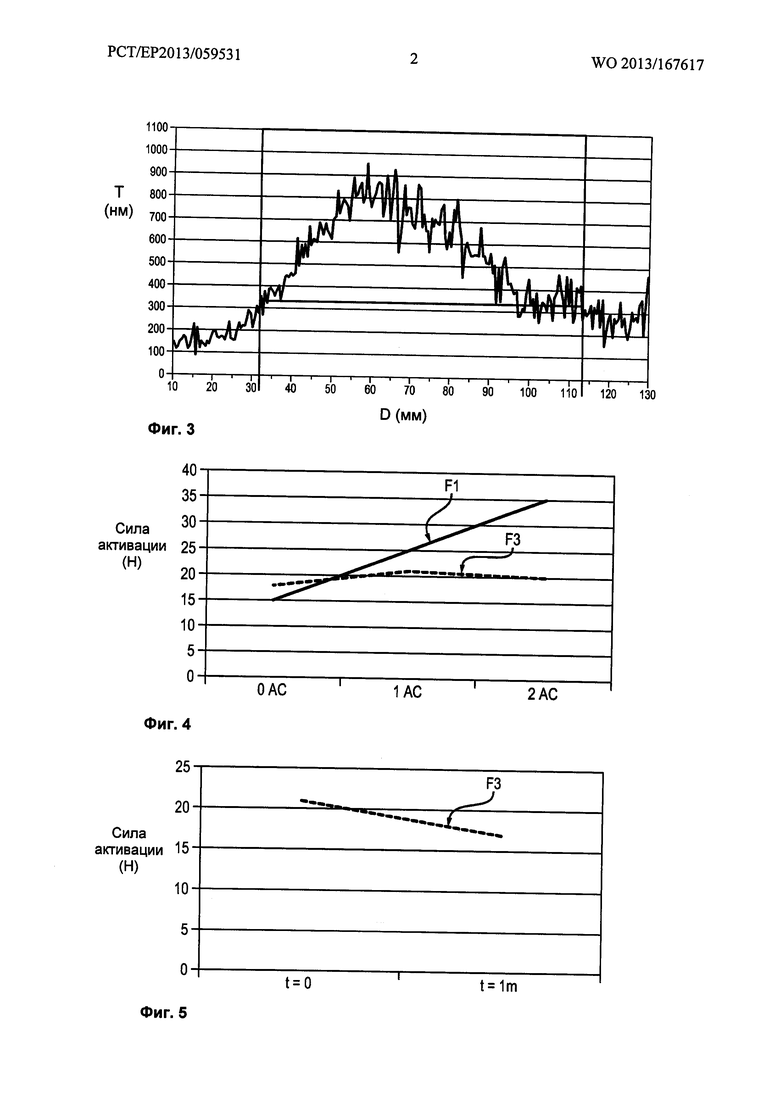

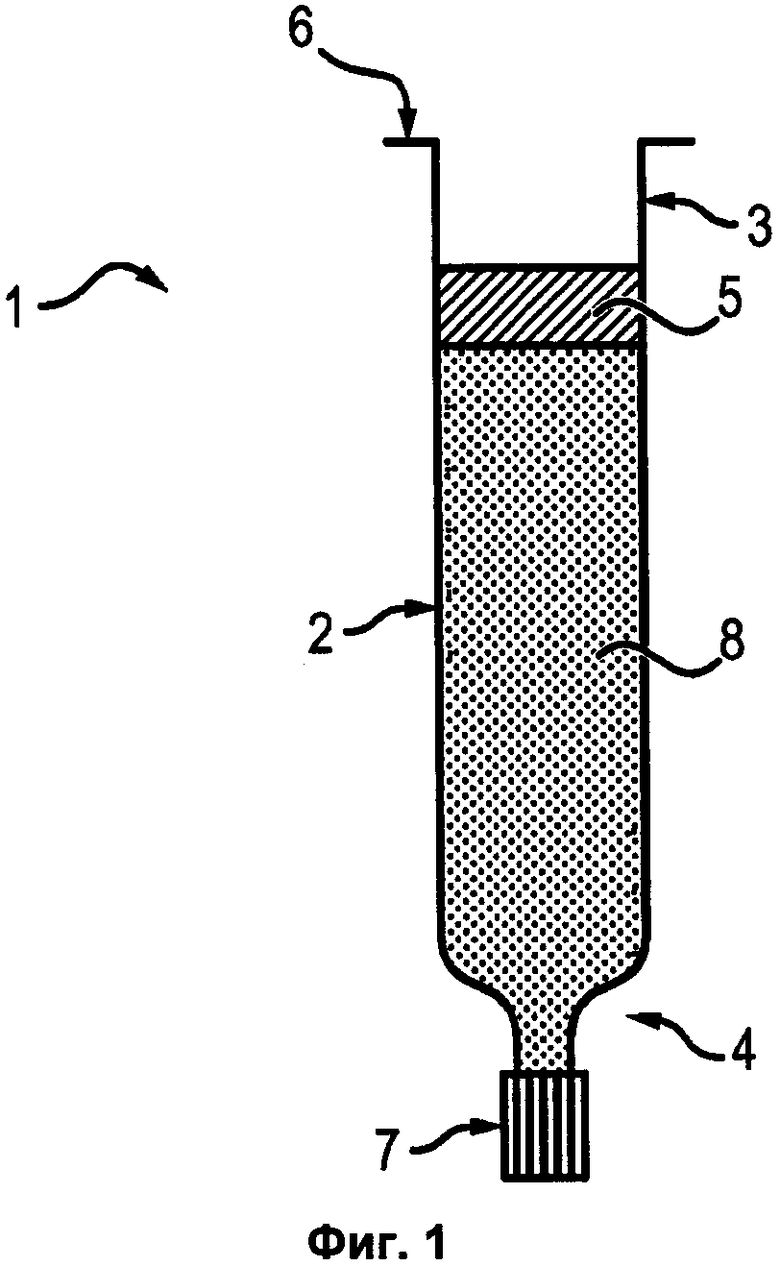

на фиг. 1 показано схематическое изображение шприца,

на фиг. 2 показан цилиндр шприца, покрытый смазочным покрытием согласно настоящему изобретению,

на фиг. 3 показано распределение смазки на внутренней поверхности цилиндра по всей длине цилиндра, Т - толщина слоя смазки, D - расстояния от фланца 6 шприца 1 к дистальному концу 4 цилиндра 2,

на фиг. 4 показано изменение силы активации уплотнителя в зависимости от числа циклов автоклавирования (АС) для различных смазочных композиций,

на фиг. 5 показано изменение силы активации уплотнителя со временем (t) для композиции по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно воплощению изобретения композиция для смазочного покрытия медицинского контейнера содержит смесь инертного силикона и химически активного силикона.

Медицинский контейнер с покрытием может представлять собой, например, шприц. Но медицинский контейнер может также представлять собой картридж, автоинъектор или любые другие инъекционные устройства, включающие уплотнитель в скользящем зацеплении внутри цилиндра.

Как раскрыто на фиг. 1, шприц 1 включает цилиндр 2 с фланцем 6, при этом шприц закрыт на его проксимальном конце 3 уплотнителем 5, а на его дистальном конце 4 колпачком 7.

Шприц 1 заполнен фармацевтической композицией 8.

"Дистальный" означает часть инъекционного устройства, наиболее удаленную от руки пользователя и наиболее приближенную к коже пациента, "дистально" означает в направлении инъекции, то есть по направлению к пациенту.

"Проксимальный" означает часть инъекционного устройства, наиболее приближенную к руке пользователя и наиболее удаленную от кожи пациента, "проксимально" означает в направлении, противоположном инъекции, то есть в направлении пользователя.

Например, инертный силикон покрытия может включать полидиметилсилоксан (ПДМС), формула которого представляет собой следующую формулу:

где х составляет от 70 до 1600.

Согласно предпочтительному воплощению изобретения содержание инертного силикона в смазочной композиции составляет от 80 масс. % до 90 масс. %, предпочтительно от 85 масс. % до 90 масс. % и более предпочтительно 87 масс. %.

Предпочтительно вязкость инертного силикона составляет от 10000 до 20000 сСт при 25°C, когда х составляет от 845 до 970.

Согласно предпочтительному воплощению изобретения вязкость инертного силикона составляет от 10000 до 15000 сСт.

Более предпочтительно инертный силикон состоит из ПДМС, имеющего вязкость 12500 сСт при 25°C.

Например, данный инертный силикон имеется в продаже в виде ПДМС-DC 360 фирмы Dow Corning, Midland, USA.

Кроме того, композиция содержит химически активный силикон, который сам включает смесь силикона на виниловой основе и силикона на акрилатной основе.

Согласно предпочтительному воплощению изобретения силикон на виниловой основе представляет собой сополимер винилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами, точнее, блок-сополимер винилметилсилоксана и диметилсилоксана.

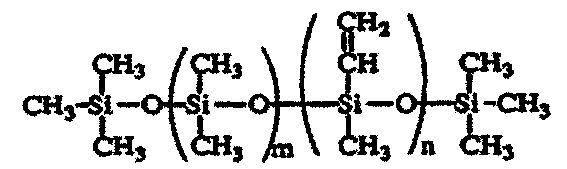

Формула такого сополимера представляет собой, например, следующую формулу:

где m составляет от 280 до 430, предпочтительно 350, и n составляет от 18 до 28, предпочтительно 23.

Вязкость указанного силикона на виниловой основе составляет от 800 до 1200 сСт, измеренная при 25°C.

Количество винилметилсилоксана в сополимере предпочтительно составляет от 7 мол. % до 8 мол. %.

Например, данный сополимер имеется в продаже производства фирмы Gelest Inc, Morisville, USA под названием VDT-731, но можно использовать другой вид сополимеров винилметилсилоксана и диметилсилоксана, в качестве альтернативы, периодических или статистических сополимеров винилметилсилоксана и диметилсилоксана.

Напротив, силикон на виниловой основе, не являющийся сополимером, не обеспечивает таких хороших результатов, как упомянутые выше сополимеры.

Согласно предпочтительному воплощению изобретения силикон на акрилатной основе представляет собой сополимер акрилоксипропилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

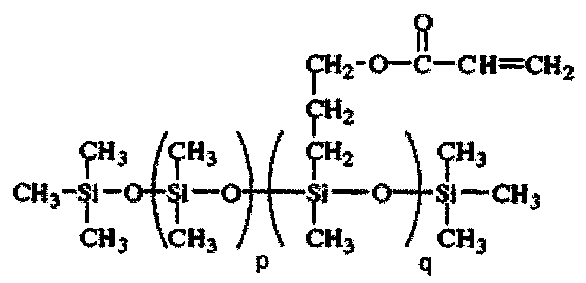

Формула такого сополимера представляет собой, например, следующую формулу:

где p составляет от 60 до 80, предпочтительно 76, a q составляет от 7 до 9, предпочтительно 8.

Вязкость данного силикона на акрилатной основе составляет от 80 до 120 сСт, измеренная при 25°C.

Количество акрилоксипропилметилсилоксана в сополимере предпочтительно составляет от 15 мол. % до 20 мол. %.

Например, данный сополимер имеется в продаже производства фирмы Gelest Inc, Morisville, USA под названием UMS-182, но можно использовать другой вид сополимеров акрилатметилсилоксана и диметилсилоксана, как, например, в качестве альтернативы периодические или статистические сополимеры акрилатметилсилоксана и диметилсилоксана.

Согласно предпочтительному воплощению изобретения количество химически активного силикона в смазочной композиции находится в диапазоне от 10 масс. % до 20 масс. % и более предпочтительно от 10 масс. % до 15 масс. %.

Точнее, количество силикона на виниловой основе составляет от 8 масс. % до 15 масс. %, предпочтительно от 8 масс. % до 12 масс. %, а количество силикона на акрилатной основе находится в диапазоне от 2 масс. % до 5 масс. %, предпочтительно от 2 масс. % до 3 масс. % смазочной композиции.

Согласно предпочтительному воплощению настоящего изобретения композиция покрытия содержит 87% инертного ПМДС, 10% силикона на виниловой основе и 3% силикона на акрилатной основе.

Кроме того, в смазочную композицию могут быть добавлены дополнительные добавки, такие как антиоксиданты, например, поглотители растворенного кислорода, УФ-фильтры, сверхвпитывающие средства, полимеры, эксципиенты, волокна, минеральные или металлические добавки или любые армирующие материалы.

Для получения смазочной композиции три описанных выше компонента смешивают вместе.

При необходимости полученную смесь сохраняют для дегазации после смешивания с целью удаления пузырьков воздуха, которые могут образоваться в процессе смешивания.

Такая смазочная композиция находится в форме вязкой жидкости, которую можно наносить на внутреннюю стенку цилиндра медицинского контейнера.

Нанесение обычно выполняют при комнатной температуре, но вязкие композиции можно наносить после того, как они подвергнуты термической обработке.

В альтернативном воплощении изобретения смазочную композицию можно наносить либо после того, как цилиндр подвергнут термической обработке, либо непосредственно после формования или формирования медицинского контейнера, чтобы дать возможность более сильного прилипания данной композиции к поверхности цилиндра.

Смазочную композицию можно также наносить на уплотнитель перед его введением в цилиндр.

В таком случае смазочную композицию наносят по меньшей мере на часть поверхности уплотнителя, предназначенную для нахождения в контакте с цилиндром, но другие части поверхности уплотнителя могут быть также покрыты смазочной композицией.

Нанесение смазочной композиции выполняют с помощью инструментов, которые сами по себе известны, например с помощью распылительных устройств, которые, следовательно, в данном изобретении подробно не описаны.

С целью обеспечения желаемых свойств скольжения необходимо следить за толщиной смазки.

Действительно, необходимо, чтобы толщина слоя составляла по меньшей мере 350 нм при измерении способом рефлектометрии.

Кроме того, смазочную композицию наносят таким образом, чтобы покрыть вплоть до 90% цилиндра.

В частности, если медицинский контейнер представляет собой шприц, может быть предпочтительным нанесение смазочной композиции только в центральной части цилиндра, исключая оба конца цилиндра.

Например, если проксимальный конец 3 цилиндра, расположенный на стороне штока поршня, приводящего в действие уплотнитель 5, не смазан, можно предотвратить извлечение поршня, даже если сам уплотнитель смазан. Действительно, сила трения очень высока на данной не смазанной части цилиндра, и может потребоваться значительное усилие, чтобы извлечь уплотнитель из цилиндра.

С другой стороны, если дистальный конец 4 цилиндра на стороне инъекционного отверстия смазан только на части длины цилиндра, уплотнитель 5 сохраняет способность к движению в направлении инъекционного отверстия, поскольку часть смазочного покрытия перемещается уплотнителем. Тем не менее может быть невозможным двигать уплотнитель назад в результате выдерживания смазочного слоя.

После нанесения смазочной композиции на цилиндр и/или на уплотнитель медицинского контейнера можно проводить обработку сшиванием с целью сшивания смазочной композиции таким образом, чтобы получить смазочное покрытие.

Предпочтительно смазочное покрытие состоит из данной сшитой смазочной композиции.

Эта обработка может включать облучение гамма-лучами.

Согласно предпочтительному воплощению изобретения облучение гамма-лучами обеспечивается источником кобальта-60 дозой, находящейся в диапазоне от 16 до 32 кГр.

Альтернативно можно проводить другой вид обработки сшиванием, например облучение УФ светом или рентгеновскими лучами либо полимеризацию в плазме.

Облучение приводит к сшиванию композиции покрытия, в основном, за счет взаимодействия между химически активными функциональными группами силикона на виниловой основе и силикона на акрилатной основе, и показано, что после облучения покрытие имеет структуру геля, то есть твердой фазы, заключающей в себе жидкую фазу.

Композиция покрытия, таким образом, состоит из твердой трехмерной молекулярной сети сшитого силикона на виниловой основе и на акрилатной основе, сохраняющего жидкую фазу (соответствующую свободному несшитому силикону).

Показано, что указанная уникальная гелевая структура присутствует только тогда, когда химически активный силикон содержит оба силикона, на виниловой основе и на акрилатной основе.

В противоположность плазменной обработке, которая сшивала бы только поверхностный слой композиции, гамма- или УФ облучение обеспечивает по существу гомогенную структуру геля по всей толщине покрытия.

Можно отметить, что толщина покрытия не меняется после облучения.

Структуру геля можно определить следующими признаками:

- доля содержания геля, находящаяся в диапазоне от 25 масс. % до 55 масс. %, определенная способом набухания в растворителе (см. ниже), и/или

- вязкость при сдвиге, находящаяся в диапазоне от 500 до 2000 Па·с для скорости сдвига 0,1 рад/с и при 25°С, и/или

- фазовый угол, составляющий от 20° до 40° для скорости сдвига 0,1 рад/с и при 25°С.

Вязкость при сдвиге и фазовый угол, характеризующие вязкоэластичные свойства полимера, измеряют с помощью реометра.

Структура геля обеспечивает свойства покрытия, обладающие преимуществом как со статической, так и с динамической точки зрения.

Действительно, вязкая часть покрытия связана со свойствами скольжения, тогда как эластическая часть вовлечена в придание низкой силы активации.

В частности, гелевая структура позволяет избежать выдавливания смазочного покрытия при сборке уплотнителя с цилиндром, что, в свою очередь, снижает силу активации, необходимую для инициации движения уплотнителя внутри цилиндра; кроме того, в связи с вязкоэластичными свойствами данной структуры геля, получают низкую силу трения скольжения уплотнителя при его движении вдоль цилиндра.

Кроме того, структура геля также обеспечивает лучшую стойкость покрытия, когда его подвергают автоклавированию.

Это особенно важно, поскольку контейнер с покрытием необходимо подвергать по меньшей мере одному циклу автоклавирования (в характерном случае в атмосфере насыщенного пара при 120°C при давлении 3 бар в течение 20 минут) в целях его стерилизации.

Как показано ниже в сравнительных примерах, добавление небольшой доли силикона на акрилатной основе к смеси инертного силикона (такого как ПДМС) и силикона на виниловой основе обеспечивает структуру геля после стадии облучения и соответствующие усовершенствованные свойства смазочного покрытия.

Действительно, смазочная композиция, содержащая только инертный силикон (такой как ПДМС) и силикон на виниловой основе, не приводит к образованию структуры геля после облучения Со-60.

В связи с этим отсутствием трехмерной сети смазочное покрытие является жидким и неспособно выдерживать цикл автоклавирования.

Медицинский контейнер, на который наносят такое покрытие, может включать цилиндр из пластика или стекла.

Пластиковые цилиндры обычно изготавливают из полиолефинов, таких как полиэтилен высокой плотности, полипропилен или циклические полиолефины, либо Crystal Clear Polymer.

Уплотнитель можно также покрывать аналогичным покрытием, по меньшей мере на поверхности, находящейся в контакте с цилиндром.

Тем не менее, если на цилиндр нанесено покрытие, необходимость в нанесении смазочного покрытия на уплотнитель может отсутствовать.

Как только смазочная композиция нанесена на поверхность цилиндра, ее подвергают облучению, такому как облучение гамма-лучами, в целях сшивания смазки и стерилизации цилиндра.

Затем цилиндр можно заполнять жидкостью, такой как жидкая фармацевтическая композиция, после чего его закрывают уплотнителем с получением медицинского контейнера.

Кроме того, можно проводить дополнительную стадию стерилизации, такую как УФ облучение или обработка в автоклаве, до или после заполнения и закрытия медицинского контейнера.

В альтернативном воплощении изобретения цилиндр и уплотнитель можно смазывать на первой стадии, предшествующей сборке. Затем медицинский контейнер подвергают облучению, такому как облучение гамма-лучами, для достижения стерилизации и сшивания покрытия. Затем соответствующий медицинский контейнер заполняют жидкостью, такой как жидкая фармацевтическая композиция.

Затем предварительно заполненный медицинский контейнер, закрытый его уплотнителем, можно стерилизовать обработкой в автоклаве на конечной стадии.

Испытания скольжения после двух циклов автоклавирования проведены на шприце с покрытием объемом 50 мл, заполненном 50 мл деионизированной воды, где полимерный цилиндр смазывают, а уплотнитель из бутилкаучука не смазывают.

Силы активации и трения скольжения измерены при скорости 100 мм/мин и составляли ниже 30 Н и 15 Н соответственно.

С химической точки зрения необходимо уделять внимание тому, чтобы избежать содержания экстрагируемых компонентов в смазочной композиции.

Экстрагируемые компоненты соответствуют химическим компонентам, которые могут экстрагироваться из смазочного покрытия и мигрировать в жидкую фармацевтическую композицию, содержащуюся в медицинском контейнере. Летучие, полулетучие и нелетучие компоненты, а также содержание неорганических веществ силикона, таким образом, необходимо измерять в данной фармацевтической композиции.

В медицинском контейнере, содержащем смазочное покрытие, как раскрыто выше, количество экстрагируемых компонентов находится ниже порога количественного определения, который в настоящее время составляет 5 мкг/сутки для экстрагируемых веществ на основе акрилата.

Такие химические свойства особенно важны в случае предварительно заполненных медицинских контейнеров, чтобы гарантировать как безопасность для пациента, так и химическую стабильность фармацевтической композиции, поскольку такие контейнеры хранят в течение длительного периода времени (в характерном случае от 12 до 24 месяцев) до применения для проведения инъекции пациенту.

В связи с этим наблюдали, что смазочная композиция, содержащая только ПДМС и силикон на акрилатной основе (имеющий массовую долю примерно 25%), приводит к образованию вязкой жидкости при облучении Со-60, а также к получению высоко экстрагируемого содержимого, что неприемлемо.

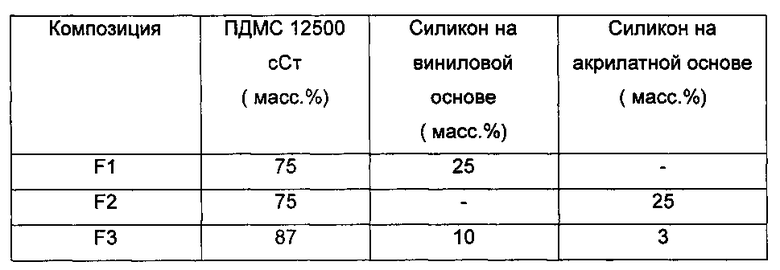

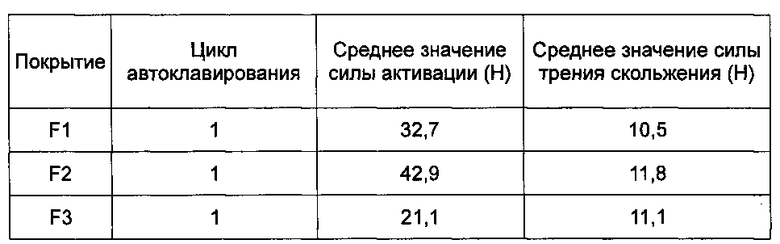

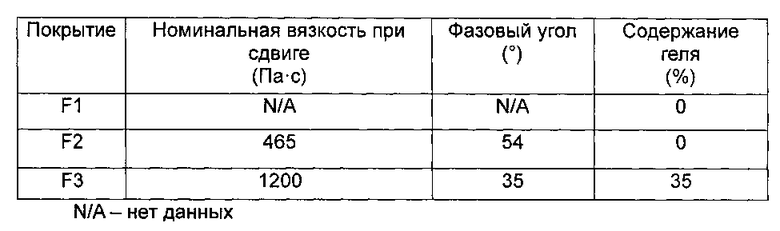

Сравнительные примеры

Проведены испытания на смазочном покрытии, полученном из композиций, состоящей из трех различных силиконовых смесей с различными процентными содержаниями (масс. %): ПДМС 12500 сСт, силикона на виниловой основе VDT-731 и силикона на акрилатной основе UMS-182, где композиция F3 соответствует воплощению настоящего изобретения.

Каждая композиция получена согласно протоколу, описанному ниже.

После смешивания различных элементов каждую композицию дегазируют в течение примерно 2 часов.

Затем каждую композицию в количестве, находящемся в диапазоне от 3,4 до 5,4 мг, наносят на внутреннюю стенку цилиндра объемом 50 мл шприцов Crystal Clear Polymer с помощью установки для силиконизации, после чего их подвергают облучению гамма-лучами Со-60 в дозе 25 кГр ± 3 с образованием смазочного покрытия.

Установка для силиконизации в данном случае состоит из подвижной насадки, работающей при давлении пневматического распыления и вибрации примерно 2 бар, но можно использовать другой вид способов нанесения.

Ту же смесь, которую использовали для смазывания шприцов, также наливали в химический стакан для получения общего объема (здесь далее называемого "нерасфасованной композиции") и подвергали такому же гамма-облучению.

Затем цилиндры с покрытием заполняют водой и закрывают уплотнителями, после чего подвергают одному или двум циклам автоклавирования, где каждый цикл автоклавирования проводят при температуре 120°C и давлении 3 бар в течение 20 минут.

Уплотнители не смазаны, но облучены гамма-излучением в дозе 25 КГр ± 3.

Влияние распределения смазки по поверхности цилиндра

Распределение толщины Т покрытия, нанесенного на внутреннюю стенку цилиндра, измерено с помощью оборудования Rapid Layer Explorer, где калибровку оборудования проводят на цилиндре без какой-либо смазки или покрытия.

Толщина покрытия 9 измерена на различных расстояниях D от фланца 6 шприца 1 к дистальному концу 4 цилиндра 2, как показано на фиг. 2.

Кривая, показанная на фиг. 3, представляет собой среднюю толщину (Т) смазки, нанесенной на полимерные цилиндры объемом 50 мл, измеренную с помощью RapID.

Как видно на фиг. 3, распределение покрытия является нелинейным, и принято решение проводить измерение сил трения скольжения и активации для толщины более 350 нм, поскольку эта толщина представляет собой минимальную толщину, необходимую для получения хорошей активации уплотнителя.

Механические испытания

Проведено несколько механических испытаний для анализа свойств уплотнителя внутри цилиндра для различных покрытий, полученных из композиций F1, F2 и F3, то есть покрытий F1, F2 и F3.

Испытание состоит в измерении сил активации и трения скольжения уплотнителя после одного цикла автоклавирования, где силу активации определяют как силу, необходимую для приведения уплотнителя в движение вдоль цилиндра, сила трения скольжения представляет собой силу, необходимую для поддержания движения уплотнителя внутри цилиндра.

С этой целью использована установка Lloyd LRX Plus для индукции скольжения уплотнителя внутри цилиндра и измерения соответствующих сил активации и трения скольжения.

Сила активации и сила трения скольжения измерены при скорости 100 мм/мин.

Измерения проведены для каждого покрытия: F1, F2 и F3, где каждое покрытие наносят на цилиндр двух различных полимерных шприцов объемом 50 мл, которые заполняют 50 мл деионизированной воды.

Результаты представлены в таблице ниже.

Из данной таблицы видно, что сила активации значительно ниже при покрытии согласно настоящему изобретению (композиция F3), чем при покрытиях, полученных из композиций F1 и F2.

Данное низкое значение силы активации означает, что уплотнитель внутри цилиндра, смазанного покрытием F3, обладает плавным первоначальным скольжением с низким уровнем прерывистого скольжения, что дает возможность более точной доставки дозы фармацевтической композиции пациенту.

На фиг. 4 показано изменение силы активации в соответствии с числом циклов автоклавирования, обеспечиваемой цилиндрами, покрытыми покрытиями F1 и F3.

Действительно, сила активации для цилиндров, покрытых покрытием F2, не изменилась, поскольку эта сила активации была слишком высокой уже после первого цикла автоклавирования.

На фиг. 4 видно, что, если для покрытия F1 сила активации возрастает с числом циклов автоклавирования, что вредно для плавной активации уплотнителя, сила активации для покрытия F3 остается по существу стабильной на протяжении циклов автоклавирования.

Иными словами, циклы автоклавирования, необходимые для стерилизации медицинских контейнеров, не оказывают вредного действия на свойства скольжения покрытия согласно изобретению, и они остаются стабильными даже после двух циклов автоклавирования.

Кроме того, измерено действие выдерживания на покрытие согласно изобретению. Такое измерение не проведено для покрытий F1 и F2, поскольку выдерживание обычно вызывает увеличение силы активации. Действительно, поскольку для двух данных покрытий сила активации исходно была очень высокой, очевидно, что покрытие F1 и F2 не дало бы удовлетворительных результатов при испытании на выдерживание.

Таким образом, на фиг. 5 показано изменение по времени силы активации шприца, покрытого покрытием F3, где первое измерение проводили при t=0 (то есть после образования покрытия путем нанесения композиции и облучения), а второе измерение проводили через один месяц.

Можно отметить, что выдерживание оказывало действие, несколько снижающее силу активации, что благоприятно для начального скольжения уплотнителя.

Уникальный состав композиции F3 и, в частности, химически активная силиконовая часть, содержащая как силикон на виниловой основе, так и силикон на акрилатной основе, таким образом, обеспечивает оптимальные силы активации и трения скольжения даже после нескольких циклов автоклавирования и/или пролонгированного периода хранения.

Доля содержания геля

В другом эксперименте исследовано процентное содержание геля для различных покрытий F1, F2, F3 после того, как они были подвергнуты гамма-облучению. Поскольку покрытие F1 не имеет структуры геля после гамма-облучения, для данной композиции данные не получены. Долю содержания геля измеряли на нерасфасованной композиции, начальная масса которой была измерена.

В процессе данного испытания растворитель (в данном случае толуол) смешивают с покрытием в течение 12 часов с целью набухания полимера и экстракции свободного масла.

Поскольку покрытие F2 полностью экстрагируется толуолом, что приводит в результате по существу к нулевой фракции геля, измерение массовой доли геля (или процентного содержания геля) проведено только для покрытия F3.

Как только проведена экстракция, раствор фильтруют, чтобы собрать полимер, и толуол полностью выпаривают в печи в течение 24 часов при 40°C.

Затем измеряют конечную массу сухого полимера.

Доля содержания геля представляет собой соотношение между конечной массой и начальной массой полимера.

Для покрытия F3 доля содержания геля составляет примерно 35 масс. %, как видно из следующей таблицы.

Значительная доля содержания геля, составляющая от 25 до 55%, согласуется с хорошей устойчивостью к выдавливанию, в частности, после обработки в автоклаве, поскольку она является показателем плотной трехмерной твердой сети, образованной сшитым силиконом на виниловой основе и на акрилатной основе, в которой заключен жидкий инертный силикон.

В результате, покрытие F3, доля содержания геля в котором составляет 35%, можно считать продуктом, выбранным для покрытия.

Вязкоэластичные свойства

Вязкоэластичные свойства (вязкость при сдвиге и фазовый угол) измерены для каждого из трех покрытий F1, F2, F3, приготовленных в виде нерасфасованных композиций.

Вязкость при сдвиге (Па·с) измеряет устойчивость системы к течению, что означает, насколько данная система устойчива к прилагаемому сдвигающему напряжению.

Таким образом, вязкость при сдвиге соответствует сопротивляемости полимера деформации при сдвиге.

Фазовый угол (°) основан на способности системы к рассеиванию механической энергии с выделением тепла, причем известно, что, чем больше фазовый угол, тем более рассеивающим является материал.

С этой целью нерасфасованную композицию загружают в ротационный реометр с зазором между нижней пластиной и верхней пластиной примерно в 1 мм, где реометр вращается при частотах, составляющих от 100 до 0,1 рад/с, при 25°C.

Результаты при скорости сдвига 0,1 рад/с показаны в таблице ниже.

Поскольку нерасфасованное покрытие F1 не имеет гелевой структуры, ни вязкость при сдвиге, ни фазовый угол для данной композиции не измерены.

Что касается другого нерасфасованного покрытия, покрытие F2 имеет большое значение фазового угла, что означает, что оно представляет собой высокорассеивающий материал, обладающий низкой сопротивляемостью к приложению сдвигающего усилия, вследствие его низкой вязкости при сдвиге, и значительным выдавливанием, связанным с низким процентным содержанием геля.

В противоположность этому покрытие F3 обладает высокой сопротивляемостью прилагаемому сдвигающему усилию, связанной с его высоким значением вязкости при сдвиге, является слабо рассеивающим, что показывает его малый фазовый угол, и характеризуется низким выдавливанием, согласующимся с процентным содержанием геля 35%. Следовательно, данные результаты подтверждают, что покрытие F3 обладает всеми характеристиками, необходимыми для хорошего скольжения уплотнителя внутри цилиндра шприца.

Действительно, продемонстрировано, что покрытие, обладающее вязкостью при сдвиге, составляющей от 500 до 2000 Па·с для скорости сдвига 0,1 рад/с при 25°C, фазовым углом, равным от 20° до 40°, и долей содержания геля, составляющей от 25 масс. % до 55 масс. %, приведет к очень благоприятным свойствам покрытия.

Химические испытания

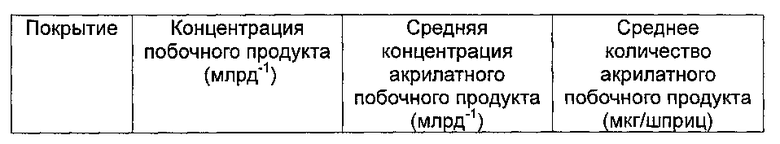

Экстрагируемые компоненты измерены для трех покрытий F1, F2, F3, используемых в качестве покрытия для шприца, после выдерживания в течение одного месяца при 40°C, с целью анализа свойств покрытия со временем.

В частности, проведено несколько анализов по оценке веществ, экстрагируемых из силикона на акрилатной основе в шприцах, например, определение летучих соединений с помощью ПФ-ГХ/МС (метод парофазной - газовой хроматографии с масс-спектрометрией), полулетучих соединений с помощью Ж-ГХ/МС (метод газовой хроматографии с масс-спектрометрией на жидком образце), нелетучих соединений с помощью СВЭЖХ-ДМД (метод сверхэффективной жидкостной хроматографии с диодно-матричным детектором), идентификация нелетучих соединений с помощью LC-Q-TOF (метод жидкостной хроматографии с времяпролетной квадрупольной масс-спектрометрией), кислых соединений с помощью ИХ (метод ионной хроматографии) и элементный анализ с помощью ИСП/МС (метод индуктивно-связанной плазмы/масс-спектрометрии).

Для проведения таких экспериментов полимерные шприцы объемом 50 мл после покрытия были заполнены водой, закрыты каучуковыми уплотнителями и колпачками для наконечника. Затем шприцы дважды проавтоклавировали при 120°C в течение 20 минут и хранили в течение 1 месяца при 40°C.

В приведенной ниже таблице показаны концентрации и количества акрилатного побочного продукта, определенные с помощью СВЭЖХ-ДМД в сочетании с МС/МС (метод тандемной масс-спектрометрии) для различных покрытий F1, F2 и F3. Количественное определение этого побочного продукта важно оценивать, поскольку он может мигрировать в фармацевтический раствор или даже взаимодействовать с самим фармацевтическим раствором.

Как видно из представленной таблицы, данных для покрытия F1 не получено, поскольку эта композиция не содержит какой-либо силикон на акрилатной основе.

Тем не менее покрытие F2 образует большое количество акрилатных побочных продуктов, уровень которых составляет 26 мкг на шприц, что выше рекомендованного порога, составляющего примерно 5 мкг на шприц объемом 50 мл, тогда как покрытие F3, соответствующее воплощению изобретения, находится ниже предела обнаружения (ПО), составляющего примерно 100 частей на миллиард (млрд-1) или 5 мкг.

Кроме того, отмечено, что присутствие экстрагируемых компонентов, выходящих из силикона на виниловой основе, не было обнаружено в композиции покрытий F1 и F3.

Таким образом, покрытие F3 является продуктом выбора для покрытия внутренней стенки цилиндров, поскольку побочные продукты, образующиеся из силикона на акрилатной или на виниловой основе, не мигрируют в фармацевтический препарат, содержащийся в шприцах.

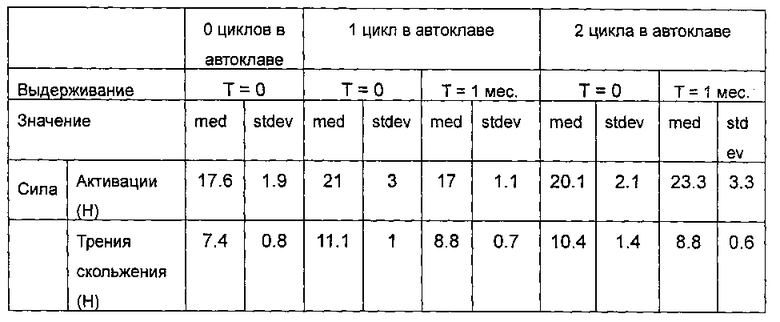

Механические свойства

В другом эксперименте исследовано покрытие по настоящему изобретению для анализа механических свойств шприца, покрытого такой композицией, после обработки автоклавированием и выдерживания.

В приведенной ниже таблице суммированы механический свойства шприца, покрытого покрытием F3, где на цилиндр объемом 50 мл распыляли 4,4 мг смазочной композиции и облучали гамма-лучами в дозе 25 кГр ± 3.

Каждый цикл автоклавирования проводят при температуре 120°C и давлении 3 бар в течение 20 минут. Выдерживание проводят путем хранения при 40°C в течение одного месяца.

Среднее значение (med) и стандартное отклонение (stdev) сил активации и трения скольжения приведены в таблице ниже.

Как видно из данной таблицы, сила активации несколько увеличивается после одного или двух циклов автоклавирования, с выдерживанием или без выдерживания при 40°C.

Можно сделать вывод, что порядок величины силы активации остается таким же после автоклавирования и/или выдерживания.

Таким образом, покрытие F3 очень стабильно со временем и после одного или двух циклов автоклавирования за счет трехмерной сшитой сети.

Что касается силы трения скольжения, ее значение также несколько увеличивается.

Таким образом, можно сделать вывод, что обработка в автоклаве не влияет на свойства скольжения уплотнителя вдоль стенки цилиндра, что означает, что покрытие F3 остается стабильным со временем несмотря на обработку в автоклаве.

В заключение, комбинация силикона на акрилатной основе и на виниловой основе в качестве компонента, представляющего собой химически активный силикон, в смазочной композиции, содержащей смесь химически активного и инертного силикона, способствует получению после облучения гамма-лучами сшитого смазочного покрытия, проявляющего структуру геля, придающую сниженные силы активации и трения скольжения (даже после выдерживания и/или обработок в автоклаве) при нулевых или ограниченных экстрагируемых компонентах.

Хотя конкретные воплощения изобретения раскрыты со ссылкой на графические материалы, специалисты в данной области техники могут производить модификации и изменения таких воплощений изобретения без отклонения от объема и сущности изобретения. Соответственно, приведенное выше подробное описание подразумевается вероятнее как иллюстративное, чем как ограничивающее. Изобретение определено прилагаемой формулой изобретения, и все изменения изобретения, которые будут соответствовать значению и диапазону эквивалентности формулы изобретения, должны быть включены в объем изобретения.

Настоящее изобретение относится к смазочному покрытию для медицинского контейнера, содержащему сшитую смазочную композицию, включающую смесь инертного силикона с химически активным силиконом, где химически активный силикон содержит смесь силикона на виниловой основе и силикона на акрилатной основе, при этом содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. % и содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции. Также настоящее изобретение относится к смазочной композиции, к медицинскому контейнеру, способу изготовления медицинского контейнера и к применению смеси силикона на виниловой основе и силикона на акрилатной основе. Техническим результатом настоящего изобретения является получение смазочного покрытия обеспечивающего лучшие свойства скольжения, обладающего хорошей устойчивостью к обработке стерилизацией и хорошей стабильностью со временем. 5 н. и 19 з.п. ф-лы, 5 табл., 5 ил.

1. Смазочное покрытие для медицинского контейнера, содержащее сшитую смазочную композицию, включающую смесь инертного силикона с химически активным силиконом, где химически активный силикон содержит смесь силикона на виниловой основе и силикона на акрилатной основе, при этом содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. % и содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции.

2. Смазочное покрытие по п. 1, где содержание силикона на виниловой основе в смазочной композиции составляет 10 масс. %, а содержание силикона на акрилатной основе в смазочной композиции составляет 3 масс. %.

3. Смазочное покрытие по п. 1, где инертный силикон представляет собой полидиметилсилоксан.

4. Смазочное покрытие по п. 1, где силикон на виниловой основе включает сополимер винилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

5. Смазочное покрытие по п. 1, где силикон на акрилатной основе включает сополимер акрилоксипропилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

6. Смазочное покрытие по п. 1, отличающееся тем, что указанное смазочное покрытие включает трехмерную твердую структуру, образованную из сшитых химически активных функциональных групп химически активного силикона, и жидкую фазу, включающую инертный силикон, где указанная жидкая фаза удерживается в пределах данной трехмерной твердой структуры.

7. Смазочное покрытие по п. 1, отличающееся тем, что оно имеет структуру геля, где доля содержания геля составляет от 25 масс. % до 55 масс. %.

8. Смазочное покрытие по п. 1, отличающееся тем, что оно имеет вязкость при сдвиге, составляющую от 500 до 2000 Па·с для скорости сдвига 0,1 рад/с при 25°С.

9. Смазочное покрытие по п. 1, отличающееся тем, что оно имеет фазовый угол, составляющий от 20° до 40° для скорости сдвига 0,1 рад/с при 25°С.

10. Смазочная композиция для медицинского контейнера, содержащая смесь инертного силикона с химически активным силиконом, отличающаяся тем, что химически активный силикон включает смесь силикона на виниловой основе и силикона на акрилатной основе, при этом содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. % и содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции.

11. Смазочная композиция по п. 10, отличающаяся тем, что содержание силикона на виниловой основе в смазочной композиции составляет 10 масс. %, и тем, что количество силикона на акрилатной основе в смазочной композиции составляет 3 масс. %.

12. Смазочная композиция по п. 10, отличающаяся тем, что инертный силикон представляет собой полидиметилсилоксан.

13. Смазочная композиция по п. 12, отличающаяся тем, что вязкость полидиметилсилоксана составляет 12500 сСт при 25°С.

14. Смазочная композиция по п. 10, отличающаяся тем, что силикон на виниловой основе включает сополимер винилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

15. Смазочная композиция по п. 10, отличающаяся тем, что силикон на акрилатной основе включает сополимер акрилоксипропилметилсилоксана и диметилсилоксана с триметилсилильными концевыми группами.

16. Медицинский контейнер, включающий цилиндр и уплотнитель в скользящем зацеплении внутри цилиндра, отличающийся тем, что по меньшей мере один из элементов, цилиндр или уплотнитель, по меньшей мере частично покрыт смазочным покрытием по любому из пп. 1-9.

17. Медицинский контейнер по п. 16, отличающийся тем, что толщина покрытия составляет по меньшей мере 350 нм.

18. Медицинский контейнер по п. 16, отличающийся тем, что покрытие покрывает вплоть до 90% внутренней поверхности цилиндра.

19. Медицинский контейнер по п. 16, отличающийся тем, что цилиндр изготовлен из пластмассы.

20. Способ изготовления медицинского контейнера, включающего цилиндр и уплотнитель в скользящем зацеплении внутри цилиндра, включающий следующие стадии:

- нанесение смазочной композиции на внутреннюю поверхность цилиндра и/или на уплотнитель, где смазочная композиция содержит смесь инертного силикона с химически активным силиконом, при этом химически активный силикон включает смесь силикона на виниловой основе и силикона на акрилатной основе, при этом содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. % и содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции, и

- облучение цилиндра и/или уплотнителя с покрытием, в результате чего смазочная композиция сшивается с образованием смазочного покрытия.

21. Способ по п. 20, где облучение включает гамма-облучение.

22. Способ по п. 21, где гамма-облучение производят источником кобальта-60.

23. Применение смеси силикона на виниловой основе и силикона на акрилатной основе в качестве компонента, представляющего собой химически активный силикон, в смазочной композиции, содержащей смесь инертного силикона и химически активного силикона, с образованием смазочного покрытия путем сшивания указанной смазочной композиции, для снижения силы активации уплотнителя в скользящем зацеплении с цилиндром медицинского контейнера, при этом по меньшей мере одна из внутренних поверхностей цилиндра и/или уплотнителя покрыта указанным смазочным покрытием, при этом содержание силикона на виниловой основе в смазочной композиции составляет от 8 масс. % до 15 масс. %, содержание силикона на акрилатной основе в смазочной композиции составляет от 2 масс. % до 5 масс. % и содержание инертного силикона составляет от 80 масс. % до 90 масс. % относительно общей массы смазочной композиции.

24. Применение по п. 23, где медицинский контейнер подвергают по меньшей мере одной обработке в автоклаве после образования смазочного покрытия.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| ОТВЕРЖДАЕМАЯ ПОД ДЕЙСТВИЕМ ИЗЛУЧЕНИЯ ЦИАНОАКРИЛАТНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОЛИМЕРИЗАЦИИ ФОТООТВЕРЖДАЕМОЙ КОМПОЗИЦИИ И ПРОДУКТ, ОБРАЗОВАННЫЙ ИЗ УКАЗАННОЙ КОМПОЗИЦИИ | 1998 |

|

RU2207358C2 |

Авторы

Даты

2016-07-10—Публикация

2013-05-07—Подача