Изобретение относится к области измерения, в частности к ультразвуковым способам определения вместимости и градуировки стальных резервуаров, и может быть использовано в нефтяной, нефтеперерабатывающей, химической и других отраслях промышленности, где необходимо определение вместимости и градуировки емкостей, хранящих и отпускающих различные жидкости.

Известен ультразвуковой способ измерения уровня жидкости в резервуаре с плоскими параллельными стенками, включающий излучение ультразвуковых импульсов под углом к поверхности раздела сред, прием отраженных волн и измерение времени между моментами излучения и приема, где место излучения ультразвуковых импульсов и их приема изменяют вдоль вертикали до момента появления отраженных от поверхности раздела импульсов в двух последовательных положениях, измеряют разницу во времени прихода отраженных сигналов в первом и во втором положениях источника и расстояние между ними и по формуле определяют высоту уровня [1]

Недостатком этого способа является то, что датчик излучения необходимо перемешать относительно уровня жидкости, а это усложняет его эксплуатацию и конструкцию самого датчика, следовательно, снижается надежность работы как самого датчика, так и способа измерения уровня.

Кроме того, этот способ неприемлем для всех стальных типов резервуаров, поскольку рассчитан только для резервуаров с параллельными стенками. Способ не позволяет произвести одновременный замер плотности, уровня и расхода жидкости, что сказывается на надежности и точности измерения количества жидкости.

Известен способ определения вместимости и градуировки стальных горизонтальных цилиндрических резервуаров, по которому вместимость и градуировку резервуаров определяют геометрическим или объемным методами [2] При геометрическом методе определения вместимости и градуировки измеряют их линейные размеры не менее двух раз и среднее значение результатов измерения принимают за величину линейных размеров. При объемном методе определения вместимости и градуировки резервуаров измеряют объем жидкости, поданной в резервуар, и уровень жидкости (высоту наполнения) после каждой подачи или нескольких доз. Объемный метод градуировки осуществляют двумя способами: с использованием образцовых мерников и образцового уровнемера (см. чертеж 3 ГОСТа) или с использованием счетчика жидкости и образцового уровнемера (см. чертеж 4 ГОСТа, с. 9).

Однако все эти методы сопровождаются ручным замером плотности, полным и частичным ручным трудом при определении градуировки и вместимости резервуаров и невозможностью полностью автоматизировать весь процесс контроля и измерения. Кроме того, при этих методах исключается возможность в любой момент определить уровень отпускного и наливного трубопроводов в заглубленных в земле резервуарах. Эти методы не позволяют производить одновременный замер уровня, расхода и плотности жидкости, что сказывается на точности и надежности измерения количества жидкости.

Наиболее близким к предлагаемому способу является способ определения вместимости и градуировки резервуаров, при котором измеряются расход и уровень жидкости с помощью ультразвукового преобразователя, излучение которого направлено перпендикулярно уровню жидкости, при заливе и сливе жидкости и расчетным путем определяются параметры жидкости в резервуаре [3]

Известно ультразвуковое устройство для определения вместимости и градуировки резервуара содержащее обратимый электроакустический преобразователь (ЭАП), связанный с блоком уровнемера, блок управления и блок обработки результатов измерения (или приемоформирующий блок), причем ЭАП установлен в нижней точке днища резервуара с вертикальным излучением перпендикулярно уровню жидкости [4]

Однако и этим техническим решением присущи упомянутые выше недостатки, уменьшающие точность и производительность проведения измерений.

Задачей изобретения является повышение точности и надежности при измерении и увеличение производительности при определении вместимости и градуировке всех типов стальных резервуаров.

Для этого в способе определения вместимости и градуировки резервуаров, включающем измерение расхода и уровня жидкости последовательно по поясам при ее заливе и сливе из резервуара и определение параметров резервуара по результатам измерений расчетным путем, залив и слив жидкости из резервуара производят поочередно через все имеющиеся трубопроводы, а измерение уровня и плотности жидкости осуществляют ультразвуковым пьезопреобразователем, при этом излучение ультразвуковых импульсов производят с нижней точки днища резервуара перпендикулярно уровню жидкости.

Обратимый электроакустический или пьезоэлектрический преобразователь (ПЭП) установлен вертикально в нижней точке днища резервуара. Такое расположение ПЭП необходимо для того, чтобы измеряемая жидкость всегда находилась над ПЭП и давила на него своей массой. За счет деформации ПЭП под действием жидкости происходит преобразование этой деформации в пропорциональный ей электрический сигнал, подаваемый для дальнейших вычислений в процессорную технику (ведущую все расчеты по блок-схеме измерения).

С помощью ультразвукового устройства одним и тем же чувствительным элементом измеряют и плотность жидкости, и уровень жидкости, находящейся в резервуаре, используя прямой и обратный пьезоэффект (или электроакустический эффект),

Поочередный залив и слив жидкости из резервуара через все имеющиеся трубопроводы делается для того, чтобы точно определить вместимость резервуара (количество жидкости в нем), остаток жидкости в резервуаре после очередного слива и количество жидкости, находящейся в так называемой "мертвой" зоне, которая находится между нижним по уровню сливным трубопроводом или нижним по уровню взливным трубопроводом и днищем резервуара.

Разные по уровню от днища резервуара трубопроводы будут давать разные по количеству "мертвый" остаток жидкости в резервуаре. Делая поочередный слив жидкости через все имеющиеся трубопроводы, находим наименьший "мертвый" остаток, который находится в "мертвой" зоне резервуара между днищем и нижним уровнем трубопровода и который не откачивается почти никогда насосом.

После нахождения этого наименьшего "мертвого" остатка его объем, измеренный предложенным способом, фиксируется в документации, а все операции по сливу жидкости ведут через этот нижний трубопровод.

Таким образом обеспечивается максимальная вместимость резервуара, его максимальная пропускная способность при расчетных операциях и достигается высокая оперативность при пропуске через резервуар больших партий продукта в результате многократных взлива и наполнения во время этих расчетных операций при приеме от поставщика и отпуске продукта потребителю.

Поставленная задача решается также за счет того, что устройство ультразвукового измерения уровня жидкости, содержащее ЭАП и ПЭП, контрольно-измерительную аппаратуру измерения плотности уровня жидкости, подключенную к комплексу с ЭВМ (блокам управления и обработки результатов измерения), измеряющему и рассчитывающему по параметрам жидкости его объем и количество в резервуаре. Измерения производят при замерах жидкости в резервуаре, ставя в соответствие этому количеству жидкости ее уровень в резервуаре при одновременном измерении всех параметров жидкости (плотности, температуры, скорости звука в жидкости, объемного и массового расхода через трубопровод и т.д.) и фиксации времени измерения параметров жидкости для подсчета на ЭВМ общего объема и количества жидкости исходя из расходных характеристик трубопровода. Измерения дублируют расчетным путем на ЭВМ во избежание сбоя программы измерения по таблицам, заложенным в память ЭВМ (в зависимости плотности от температуры).

Контрольно-измерительная аппаратура комплекса с ЭВМ позволяет с помощью таймера ЭВМ через блок управления аппаратурой измерения плотности и уровня жидкости в резервуаре с помощью двух коммутаторов обеспечивать на одних и тех же преобразователях прямой и обратный пьезоэффект и производить таким образом постоянно измерение уровня и плотности в одной зоне, что позволяет исключить погрешность при калибровке устройства и измерениях, вызываемых колебаниями свойств и параметров контролируемой среды вдоль столба жидкости в различных слоях жидкости в резервуаре, в том числе при изменениях высоты уровня жидкости в резервуаре, т.е. над преобразователем при изменении уровня жидкости в резервуаре. По результатам всех измерений и расчета ЭВМ производят распечатку таблицы на принтере.

В отличие от известных технических решений предложенный способ определения вместимости и градуировки резервуаров позволяет при взливе по поясам и осуществлении градуировки резервуара постоянно контролировать плотность жидкости при более высокой конструкции датчика неподвижного типа, надежно осуществлять определение самого нижнего сливного трубопровода (даже у заглубленных в грунт резервуаров) при одновременном определении "мертвого" остатка "мертвой" зоны резервуара. При этом исключаются ручные пробы и по определению плотности, особенно по поясам при калибровке резервуара, все замеры и измерения делаются в автоматическом режиме, а также отслеживаются слои жидкости с различной плотностью по эхо-методу на ультразвуковом уровнемере. Полностью исключается ручной труд при измерениях.

Все измерения задублированы с помощью вычислительных операций по таблицам, заложенным в память ЭВМ.

С помощью таймера ЭВМ и блока управления работа двух коммутаторов осуществляется по измерению плотности и уровня жидкости в резервуаре одним датчиком, используя прямой и обратный пьезоэффекты, что позволяет при измерении уровня по поясам замерять одновременно плотность жидкости, а по эхо-методу отслеживать слои жидкости с различной плотностью на ультразвуковом уровнемере.

Все основные измерения производят по принципу прямого измерения, что очень важно особенно для измерения плотности уровня (измеряют толщину жидкости над датчиком).

Все перечисленные факты повышают вместе надежность, точность и увеличивают производительность при калибровке резервуара, а также при расчетных операциях с жидкостью как через резервуар, так и с помощью предложенного устройства.

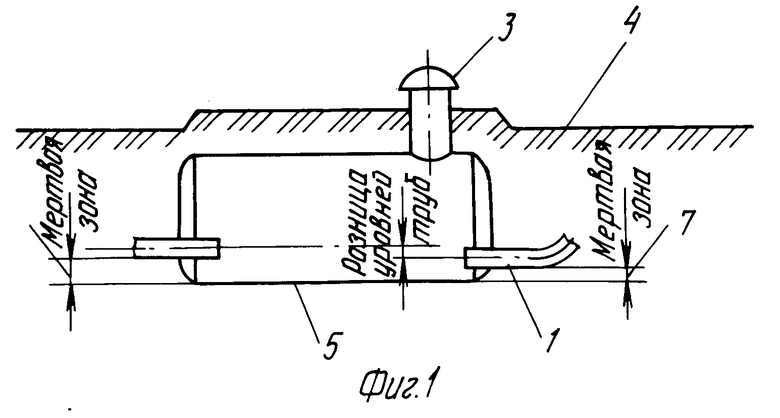

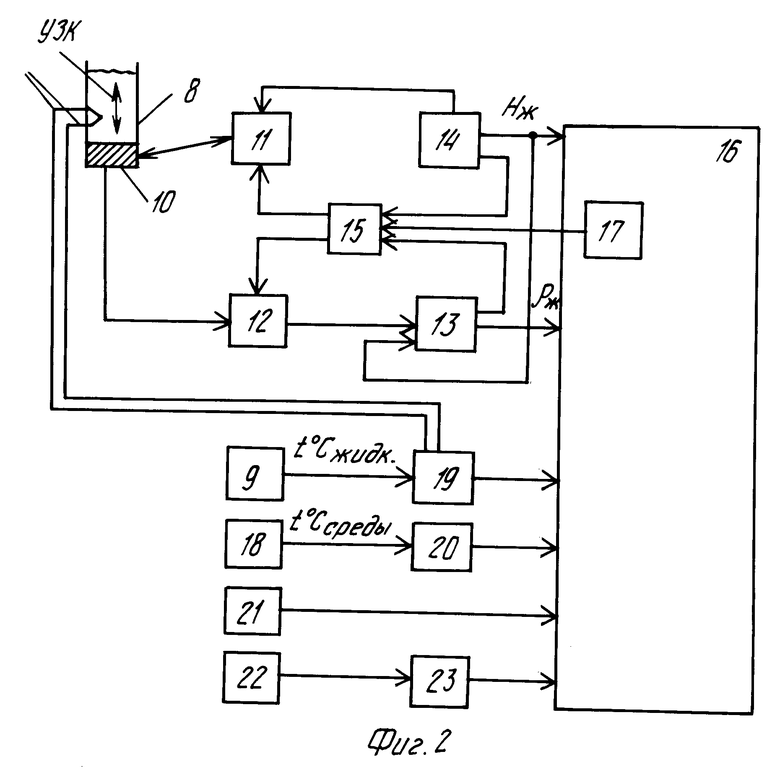

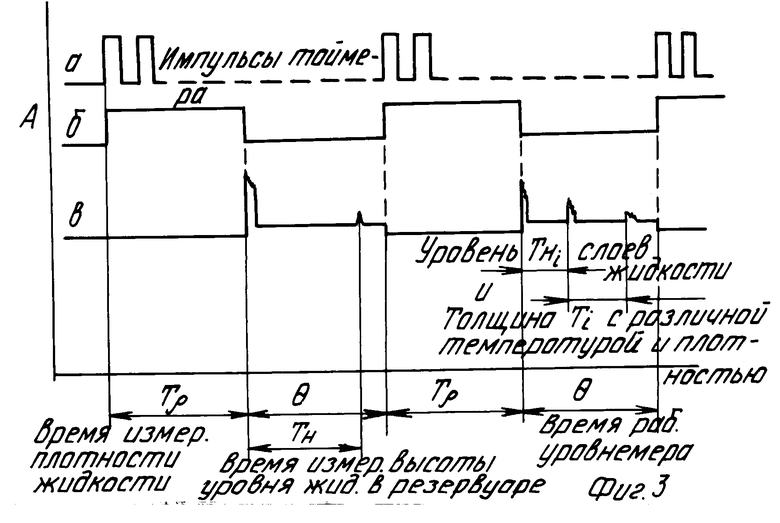

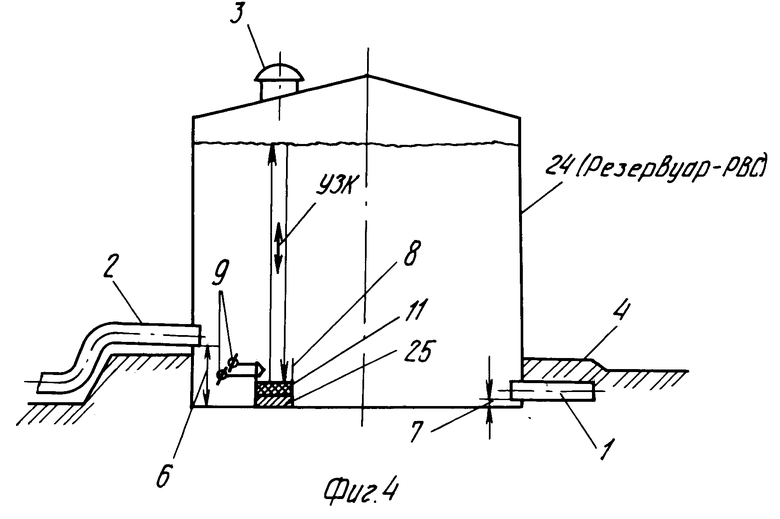

На фиг. 1 показано расположение трубопроводов в заглубленном (горизонтальном) резервуаре по его калибровке по предлагаемому способу; на фиг. 2 устройство реализации предлагаемого способа с ультразвуковым уровнемером; на фиг. 3 диаграмма работы пьезопреобразователя в режимах измерения уровня жидкости (толщина слоя жидкости над датчиком) и измерения ее плотности; на фиг. 4 схема установки датчика уровнемера и плотности в резервуаре (вертикальном стальном резервуаре РВС с заглубленным в землю трубопроводом).

Калибровка резервуаров осуществляется следующим образом (см. фиг. 1).

1. Заливают жидкость в резервуар через заливной трубопровод 1 и производят измерение закачанной жидкости. Данные заносят в таблицу.

2. Производят слив через сливной трубопровод 2 и измеряют количество слитой жидкости. Сравнивают количество закачанной жидкости и количество откачанной жидкости, на основании этого сравнения делают заключение об уровне установки в резервуаре заливного трубопровода 1 относительно сливного трубопровода 2. С помощью расчета закачанной и слитой жидкости определяют разность между ними, данные заносят в таблицу.

3. Затем повторяют залив, но уже через сливной трубопровод 2 и измеряют количество залитой жидкости.

4. Слив производят через заливной трубопровод 1, измеряют количество слитой жидкости. Производят контрольное сравнение количества закачанной и откачанной жидкости, на основании этого сравнения делают контрольное заключение об уровне установки в резервуаре трубопроводов относительно друг друга, т. е. уровень установки трубопровода 2 относительно трубопровода 1. С помощью расчета определяют разность между закачанной и слитой жидкостью при разности уровней установки трубопроводов. Если разности в количестве жидкости после залива и слива нет, то трубопроводы находятся на одинаковом уровне.

5. На основании первичной и контрольной калибровок резервуаров и определения разности в уровнях установки трубопроводов и соответствующей разности залитой и слитой по количеству жидкости делают окончательное заключение об уровне установки трубопроводов, данные заносят в таблицу.

6. Затем проводят поверочный взлив через верхнюю горловину 3 для проверки правильности сделанных выводов по уровню заливного трубопровода 1 относительно сливного трубопровода 2 и разности жидкости при этом. Данные взлива заносят в таблицу.

7. Поверочный слив делают через трубопровод, имеющий самый низкий уровень, и определяют количество слитой жидкости. Данные о количестве слитой жидкости заносят в таблицу.

8. После полного слива через нижний по уровню трубопровод делают попытку слива через другой трубопровод. Если жидкость не поступает через этот трубопровод, то выводы о калибровке резервуара правильные. Если жидкость поступает, то измеряют это количество слитой жидкости, данные заносят в таблицу. Делают переключение о неправильной калибровке резервуара и калибровке повторяют с п. 6 по п. 8, но в обратной последовательности с трубопроводами. После этого повторяют либо все действия с п. 1 по п. 5, либо по выбору п. 1, п. 2 и п. 5, или п.п. 3-5. Все данные заносят в таблицу. Делают окончательный эскиз резервуара рядом с таблицей об относительном уровне установки трубопроводов, обязательное условие.

9. При заполнении и сливе (опорожнении) резервуара параллельно делают калибровку резервуара по поясам или уровням взлива и заполняют таблицу по известным способам и по методикам утвержденных ГОСТов.

П р и м е р. Новый стальной горизонтальный резервуар вместимостью 10 м3, полностью заглубленный в грунте (см. фиг. 1). Вертикальные резервуары градуируют по предлагаемому способу аналогично горизонтальным, с составлением прилагаемой таблицы.

Заливают через трубопровод 1 керосин тракторный 10 м3.

Сливают через трубопровод 2 керосин 7 м3. Разность 3 м3. Делают предположение, что трубопровод 2 выше трубопровода 1.

Заливают 7 м3 керосина через трубу 2.

Сливают 9 м3 керосина через трубу 1. Делают вывод, что при разности 2 м3 труба 1 ниже трубы 2 по уровню жидкости.

Поскольку первоначальный залив был 10 м3, а слив из нижней трубы 1 был 9 м3, значит "мертвый" остаток от резервуара 1 м3 при самой низкой сливной трубе.

Делают поверочный взлив в резервуар 9 м3 через горловину 3.

Сливают 9 м3 через трубу 1.

Для проверки делают попытку слива через трубу 2 поступления керосина нет, т.е. уровень жидкости в резервуаре находится ниже уровня трубы 2.

Одновременно со сливом и заливом делают градуировку резервуара по ГОСТ 8346-79/84.

Можно сделать вывод, что определение вместимости и "мертвого" остатка резервуара и градуировка его проведены правильно. Слив можно производить только через трубопровод 1, а заполнение через трубопровод 2 или разрешается через трубопровод 1.

На фиг. 1 показаны заливной трубопровод 1, сливной трубопровод 2, заливная горловина 3, выступающая над уровнем грунта 4, резервуар 5, "мертвая зона" 6 трубы 2, "мертвая зона" 7 трубы 1.

На фиг. 2 показана блок-схема ультразвукового устройства для измерения параметров жидкости. На ней показаны датчик 8 измерения уровня и плотности жидкости в резервуаре, датчик 9 измерения температуры жидкости, пьезоэлектрический преобразователь 10, расположенный в датчике 8, коммутаторы 11 и 12, блок 13 процессора расчета плотности (блок обработки), ультразвуковой уровнемер 14, блок 15 управления работой коммутаторов 11 и 12; ЭВМ 16 с периферией, таймер ЭВМ 17, датчик 18 измерения температуры окружающей среды, блоки 19 и 20 измерения температуры датчиков 9 и 18. блок 21 автоматического расходомера, датчик 22 газосодержания (емкостного типа) и примесей, аппаратура 23 измерения газосодержания и примесей.

Датчик 8 устанавливают в самой нижней точке резервуара 5, опустив его через заливную горловину 3 и закрепив в сухом резервуаре с помощью постоянного магнита или приклеив его эпоксидным клеем. Датчик 8 устанавливают так, чтобы излучение ультразвука происходило перпендикулярно к поверхности зеркала жидкости, т.е. ось датчика должна быть всегда перпендикулярна поверхности жидкости в резервуаре 5 (фиг. 4).

Пьезопреобразователь 10 подключают к двум коммутаторам 11 и 12 с одним управляющим воздействием каждый от блока 15 управления.

Выход блока уровнемера 14 соединяют с ЭВМ 16, а другой его выход соединяют с блоком 15 управления. Вход уровнемера 14 через коммутатор 11 соединяют с ПЭП 10. Такое подключение блока уровнемера 14 обеспечивает прием и излучение ультразвука и в то же время обеспечивает защиту блока 13 от напряжения блока 14. Третий выход блока 14 соединяют с блоком 13 процессора. Процессор 13, измеряющий давление массы жидкости m над ПЭП 10 и рассчитывающий на его основе плотность ρ по формуле, подает сигнал на ЭВМ 16. Другой выход блока 13 соединен с блоком 15, куда таймер 17 подает управляющие импульсы для обеспечения, согласно диаграмме, изображенной на фиг. 3, работы измерения плотности расчетным путем через замер массы m над датчиком 8 с ПЭП 10 (фиг. 3).

При этом время θ равно двойному времени прохождения ультразвука от ПЭП до свободной поверхности жидкости в резервуаре, при максимальном его взливе Тнmax, т. е. θ 2 Тнmax, а Tρ время измерения давления массы жидкости m над ПЭП 10.

Слои жидкости с разной температурой и плотностью определяют как импульсы с временем отражения Тi между Тз зондирующим (первым) импульсом и последним Тн импульсом уровнем зеркала жидкости и определяют по известной методике эхо-метода ультразвуковой дефектоскопии и толщинометрии.

Для учета заливаемой в резервуар жидкости к ЭВМ дополнительно подключают автоматический расходомер 21 любого известного типа, а учет газосодержания и примесей в жидкости осуществляют ЭВМ 16 совместно с датчиками 22 емкостного типа и аппаратуры 23 регистрации газосодержания примесей.

Перед включением в работу все датчики калибруются прямыми замерами жидкости при установлении параметров этой жидкости лабораторным путем и ставят им в соответствие замеры всех датчиков, в том числе ПЭП 10 и датчика 8 с датчиком 9, по замерам высоты уровня жидкости, ее плотности и температуры лабораторными методами.

Устройство работает следующим образом.

При подаче по трубопроводу 1 в резервуар 5 (фиг. 1) или 24 (фиг. 4) через расходомер 21 различного количества жидкости, включается таймер 17 (фиг. 2), подключенный с помощью блока 15 управления, через коммутатор 11 и ультразвуковой уровнемер 14.

Уровнемер 14 измеряет уровень жидкости (толщину слоя жидкости над датчиком с ПЭП 10, т.е. высоту взлива продукта в резервуаре Нж), и направляет данные в ЭВМ 16 и процессор 13 измерения и расчета плотности жидкости ρ в резервуаре.

Уровнемер 14 измеряет уровень высоты жидкости в резервуаре известным ультразвуковым эхо-методом с помощью обратного и прямого пьезоэффектов.

Таймер 17 подает управляющие импульсы на блок 15 управления по специальной программе так, что при прохождении определенного числа импульсов с таймера 17 включается коммутатор 11 на время замера уровня θ и отключается коммутатор 12, затем происходит обратное включение (фиг. 3).

По истечении Tρ отключается коммутатор 12 блоком 15 и включается коммутатор 11 для измерения уровня жидкости уровнемером 14 за время θ и цикл измерений снова повторяется (фиг. 3, диаграмма 3б и 3в).

Процессор 13 при включенном коммутаторе 12 подсоединен к пьезопреобразователю 10 датчика 8 и вычисляет плотность по формуле ρ=m/Hm˙S, где S const площадь пьезопреобразователя, на которую давит масса жидкости m, расположенная под ПЭП, и за счет прямого пьезоэффекта осуществляет подачу сигнала на процессор 13 пропорционально давлению этой массы жидкости m.

Величина Нm подается на блок 13 с уровнемера 14, а также в память ЭВМ 16 для хранения и вычислений по специальной калибровочной программе, составления и распечатке полученной таким образом калибровочной таблице на принтере, входящем в периферию ЭВМ.

При максимальном уровне взлива резервуара ЭВМ сравнивает это значение с максимальным значением взлива резервуара и включает сигнализацию перелива и отключает насос подачи (включает защиту от перелива резервуара).

При включении устройства и при Нm 0 и ρ=∞, т.е. сухом датчике или незаполненном резервуаре, ЭВМ сравнивает это значение с другим минимальным значением жидкости в резервуаре и включает сигнализацию о пустом резервуаре.

Поскольку значение характеристик "мертвого" остатка для каждого резервуара заносится в память ЭВМ, то при уровне жидкости в резервуаре, равном высоте, количеству и объему "мертвого" остатка сработает сигнализация, включаемая ЭВМ при сравнении замеренного уровня и уровня "мертвого" остатка.

Зная плотность жидкости в резервуаре, на ЭВМ вычисляется по программе масса жидкости в резервуаре, исходя из данных замера расходомера 21 заливаемого объема (и количества) жидкости, дублируя этот замер с помощью вычисления по замеру уровнемера количества жидкости в резервуаре М по формуле

Мрез ρ˙ Vрез где ρ плотность (средняя) жидкости в резервуаре;

V объем резервуара по данным расходомера 21.

Зная расход и объем, а также уровень взлива резервуара по расходомеру 21, уровнемеру 14 и плотность, вычисленную процессором 14, по специальной калибровочной программе на ЭВМ ставят эти все значения в соответствие друг другу, вычисляют промежуточные величины, получают калибровочную таблицу для данного резервуара и распечатывают ее в готовом виде на принтере, входящем в периферию ЭВМ.

Общее количество и объем жидкости проверяют по показаниям расходомера 21, умножив их удельные характеристики на время работы устройства Тобщ. По формулам: Mm G ˙ Tобщ и Vm Q ˙Tобщ получим количество Мm и объем Vm жидкости в резервуаре по массовому G и объемному расходу Q расходомера 21.

Плотность дублируется вычислением по табличным значениям на ЭВМ с помощью показаний термометров жидкости и окружающей ее среды, в зависимости плотности от температуры по известному закону, а также его объем и сравнивается с замеренными ρ= ρo(1±βΔt), где Δ t разность температур жидкости и окружающей среды;

β коэффициент объемного расширения жидкости;

ρ и ρо плотности при температурах в резервуаре и при температуре окружающей среды.

Аналогичная формула для объемов:

VVo (1 ±βΔt), где V и Vo объемы жидкости в резервуаре и при температуре окружающей среды.

Предложенные способ и устройство по сравнению с прототипом обладает следующими преимуществами.

Простота конструкции неподвижного датчика осуществляет в прямом измерении уровень жидкости и плотность в одной зоне с помощью использования прямого и обратного пьезоэффектов на одном чувствительном элементе, это позволяет повысить точность измерения и его надежность и дополнительно определить толщину слоев жидкости эхо-методом с ультразвуковым уровнемером разными плотностями в резервуаре по вертикали.

При этом, покрывая дно резервуара множеством таких датчиков, или если покрыть дно резервуара полностью пленочным пьезодатчиком, получим всю картину изменения плотности не только по вертикали, но и площади сечения резервуара, а также разность уровней зеркала относительно днища резервуара. Таким образом можно дополнительно определить наклон резервуара.

Весь контроль ведется в автоматическом режиме, полностью исключающем ручные операции, в том числе и контроль плотности при взятии проб для лабораторного определения плотности.

Ручные пробы плотности берутся только при калибровке датчиков. По затуханию ультразвука при работе уровнемера определяют даже наличие механических примесей, а с помощью цветных, конденсаторных датчиков даже газонасыщенность жидкостей, нефтей и углеводородов.

Предложенный способ с помощью предложенного устройства позволяет не только определить вместимость и калибровку любых резервуаров, но и в автоматическом режиме определить наименьшую "мертвую" зону резервуара, его наименьший "мертвый" остаток продукта и указать при этом самый нижний сливной трубопровод, что не позволяют сделать известные способы. Измерения задублированы для надежности устранения сбоя табличными данными в ЭВМ.

Все перечисленные факты повышают надежность, точность и увеличивают производительность как устройства, так и способа, с его помощью осуществляемого, что повышает оперативность, оборачиваемость продукта и другие экономические показатели при расчетных операциях как через откалиброванные таким образом резервуары, так и напрямую проводимые расчетные операции с помощью предлагаемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР | 1992 |

|

RU2062995C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТРУБ ИЗ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2011531C1 |

| СПОСОБ ГРАДУИРОВКИ РЕЗЕРВУАРОВ ТОПЛИВА НА АВТОЗАПРАВОЧНЫХ СТАНЦИЯХ (АЗС) | 2011 |

|

RU2459184C1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА ИЛИ ГАЗА | 1991 |

|

RU2022619C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ НАТЯГА КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБ | 1992 |

|

RU2029222C1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ПОДГОТОВКИ НЕФТЕПРОМЫСЛОВЫХ ТРУБ К ЭКСПЛУАТАЦИИ | 1992 |

|

RU2013196C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ВЯЗКИХ СТРУКТУРИРОВАННЫХ ЖИДКОСТЕЙ ПО ТРУБОПРОВОДУ | 1992 |

|

RU2047814C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ | 1990 |

|

RU2049567C1 |

| КОЛЬЦЕВОЙ ФРЕЗЕР | 1994 |

|

RU2086750C1 |

Использование: в нефтяной, нефтеперерабатывающей, химической и других отраслях промышленности, где необходимо определение вместимости и градуировки емкостей, хранящих и отпускающих различные жидкости. Сущность изобретения: залив и слив из резервуара производят поочередно через все имеющиеся трубопроводы, измерение уровня и плотности жидкости осуществляют ультразвуковым пъезопреобразователем (ПЭП), а излучение ультразвуковых импульсов производят перпендикулярно уровню жидкости с нижней точки днища резервуара. Пъезоэлектрический преобразователь установлен вертикально в нижней точке днища резервуара и дополнительно снабжен блоком измерения и вычисления плотности, работу блока управления осуществляют таймером ЭВМ, входы блока измерения и вычисления плотности связаны с ПЭП через коммутатор с выходом блока управления и выходом ультразвукового уровнемера, входы блока управления связаны с ультразвуковым уровнемером и блоком измерения и вычисления плотности, а другой выход блока управления связан через другой коммутатор, ультразвуковой уровнемер и ПЭП. 2 с. п. ф-лы, 4 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Ультразвуковой уровнемер | 1982 |

|

SU1064147A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-27—Публикация

1993-02-03—Подача