Известны переносные технологические машины, содержащие шпиндель для установки и приведения в движение рабочего инструмента. Переносные технологические машины также содержат тормозной узел, предусмотренный для того, чтобы в режиме торможения затормаживать шпиндель и/или рабочий инструмент.

Объектом изобретения является переносная технологическая машина, прежде всего ручная машина, содержащая по меньшей мере один шпиндель для установки и приведения в движение рабочего инструмента, по меньшей мере один тормозной узел, предусмотренный для того, чтобы по меньшей мере в режиме торможения затормаживать шпиндель и/или рабочий инструмент, и по меньшей мере один предохранительный узел, который по меньшей мере в режиме торможения предусмотрен для предотвращения самопроизвольного отделения рабочего инструмента от шпинделя. Под переносной технологической машиной здесь понимается, в частности, технологическая машина, прежде всего

ручная машина, которую оператор может транспортировать без использования для этого транспортных машин. Переносная технологическая машина имеет массу, составляющую, в частности, менее 50 кг, предпочтительно - менее 20 кг и особенно предпочтительно - менее 10 кг. Под тормозным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы по меньшей мере по существу уменьшать и/или ограничивать скорость, в частности окружную скорость, движущегося, в частности вращающегося, конструктивного элемента, по сравнению с рабочей скоростью последнего. Предпочтительно, чтобы тормозной узел уменьшал и/или ограничивал скорость в дополнение к уменьшению и/или ограничению скорости, обусловленному только трением в опорах конструктивного элемента. Под режимом торможения здесь понимается, в частности, эксплуатационный режим переносной технологической машины, в частности ручной машины, в котором шпиндель затормаживается посредством тормозного узла, что позволяет, по крайней мере, значительно сократить выбег шпинделя, например, при прекращении подачи электропитания в электродвигатель. В режиме торможения за счет моментов инерции массы рабочего инструмента, прежде всего дискообразного рабочего инструмента, может возникнуть относительное движение между закрепленным на шпинделе рабочим инструментом, предохранительным устройством и зажимной гайкой, предусмотренной для зажима рабочего инструмента на шпинделе. Относительное движение между рабочим инструментом и зажимной гайкой может привести к ослаблению затяжки зажимной гайки и, таким образом, к ее самопроизвольному отделению (самоотворачиванию) от шпинделя.

Под предохранительным узлом здесь понимается, в частности, узел, предусмотренный для того, чтобы в режиме торможения по меньшей мере по существу предотвращать ослабление зажимного усилия, создаваемого для закрепления рабочего инструмента в осевом направлении, и в частности предусмотренный для того, чтобы увеличивать зажимное усилие, действующее на установленный рабочий инструмент. Под осевым направлением здесь понимается, в частности, направление, проходящее по меньшей мере по существу параллельно оси вращения шпинделя. Под по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в

частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Предпочтительно, чтобы предохранительный узел был соединен со шпинделем съемным образом, т.е. с возможностью его демонтажа со шпинделя. Выражение "съемным образом" здесь характеризует, в частности, возможность отсоединения предохранительного узла от шпинделя, причем по меньшей мере одна функция предохранительного узла, в частности относительное движение между по меньшей мере двумя элементами, входящими в состав предохранительного узла, в отсоединенном состоянии сохраняется. Особенно предпочтительным является выполнение предохранительного узла в виде посадочного фланца. Вместе с тем, возможен также вариант осуществления изобретения, в котором предохранительный узел выполнен в виде зажимной гайки. Благодаря предлагаемому в изобретении выполнению переносной технологической машины достигается высокий уровень безопасности ее эксплуатации. Кроме того, предлагаемое в изобретении применение предохранительного узла позволяет предотвратить самоотворачивание зажимной гайки от шпинделя, а значит, и самопроизвольное отделение рабочего инструмента от шпинделя.

Кроме того, предлагаемая в изобретении переносная технологическая машина содержит кодирующий узел, предусмотренный для кодирования разъема по меньшей мере между шпинделем и предохранительным узлом. Под кодирующим узлом здесь понимается, в частности, узел, предусмотренный для кодирования, частности кодирования по принципу ключа и замочной скважины, предусмотренного в переносной технологической машине разъема, или сопряжения, между по меньшей мере двумя конструктивными элементами, в частности между шпинделем и предохранительным узлом. Разъем между шпинделем и предохранительным узлом предусмотрен, в частности, для того, чтобы задавать осевое положение предохранительного узла на шпинделе по размеру шпинделя в осевом направлении, а также задавать концентрическое положение предохранительного узла относительно оси вращения шпинделя, т.е. центрировать предохранительный узел на шпинделе. Кроме того, разъем между шпинделем и предохранительным узлом предусмотрен, в частности, для передачи со шпинделя на предохранительный узел сил и/или крутящих моментов. Предпочтительно, чтобы кодирующий узел позволял устанавливать конструктивные элементы (детали), имеющие соответствующее кодированному

разъему исполнение, в частности выполненные для раскодирования кодированного разъема. Кроме того, предпочтительно, чтобы кодирующий узел не допускал установки конструктивных элементов, имеющих исполнение, отличное от кодированного разъема, в частности непригодное для раскодирования кодированного разъема. Под конструктивным элементом, имеющим исполнение, отличное от кодированного разъема, здесь понимается, в частности, конструктивный элемент, размеры и форма которого по меньшей мере по существу соответствуют размерам шпинделя, что касается, в частности, установочного отверстия для посадки на шпиндель и/или размера резьбы, и который выполнен отдельным от элемента, соответствующего кодирующему узлу. Кодирующий узел также может быть предусмотрен для того, чтобы не допускать передачи движущего момента для привода шпинделя, пока предохранительный узел не будет установлен на шпинделе с кодирующим элементом, обеспечивающим раскодирование кодированного разъема. При этом кодирующий узел может быть предусмотрен, например, для того, чтобы обеспечивать механическую блокировку шпинделя, пока предохранительный узел не будет установлен на шпинделе с кодирующим элементом, обеспечивающим раскодирование кодированного разъема. Преимущество изобретения заключается в исключении возможности установки на шпинделе, затормаживаемом посредством тормозного узла, конструктивного элемента, имеющего отличное от кодированного разъема выполнение, в частности посадочного узла, отдельного от предохранительного узла.

В соответствии с изобретением кодирующий узел выполнен в виде электронного, электрического, оптического, магнитного и/или электромагнитного кодирующего узла. При этом кодирующий узел предпочтительно связан с устройством управления и/или регулирования, которое управляет пуском электродвигателя приводного узла переносной технологической машины и/или регулирует этот процесс. Под устройством управления и/или регулирования здесь понимается, в частности, устройство, включающее в себя по меньшей мере один блок управления. Под блоком управления понимается, в частности, устройство, включающее в себя процессор и память, а также хранящуюся в памяти операционную систему. Преимуществом изобретения в этом отношении является возможность реализации кодирующего узла, способного, например, указывать оператору посредством по меньшей мере

одного индикатора на то, что установлен предохранительный или посадочный узел, имеющий отличное от кодированного разъема и/или неподходящее исполнение. Кроме того, при установленном предохранительном или посадочном узле, имеющем отличное от кодированного разъема и/или неподходящее исполнение может быть заблокирован пуск электродвигателя приводного узла. Также предлагаемое в изобретении выполнение кодирующего узла позволяет регистрировать случаи установки предохранительного или посадочного узла, не подходящего к технологической машине.

Предпочтительно, чтобы кодирующий узел в электронном исполнении содержал по меньшей мере один кодирующий элемент на основе технологии радиочастотной идентификации (RFID), расположенный на предохранительном узле. Такой кодирующий элемент выполнен, в частности в виде транспондера на основе RFID-технологии. Предпочтительно, чтобы переносная технологическая машина имела считывающее устройство на основе RFID-технологии, предусмотренное для того, чтобы считывать ключ и/или идентификатор транспондера на основе RFID-технологии. Такое считывающее устройство предпочтительно расположено в корпусе переносной технологической машины. Достоинством этого варианта осуществления изобретения является возможность бесконтактного кодирования разъема.

В принципе, возможно выполнение кодирующего узла в виде механического кодирующего узла. Под механическим кодирующим узлом здесь понимается, в частности, узел, который посредством соединения с геометрическим замыканием кодирует разъем между по меньшей мере двумя конструктивными элементами. Предпочтительно, чтобы на шпинделе был расположен кодирующий элемент кодирующего узла, выполненный соответствующим другому кодирующему элементу кодирующего узла, расположенному на предохранительном узле. Расположенный на шпинделе кодирующий элемент, в частности, выполнен, по меньшей мере частично, за одно целое со шпинделем. Под выполнением за одно целое здесь понимается, в частности, по крайней мере, неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение, например сварное, клеевое соединение, приформовывание методом литья под давлением и/или соединение иным целесообразным с точки зрения специалиста методом, и/или, что предпочтительно, выполнение элементов в виде одного изделия, например,

путем изготовления из одной отливки и/или путем изготовления методом одно- или многокомпонентного литья под давлением и, что предпочтительно, из одной заготовки. Вместе с тем, кодирующий элемент может быть разъемно соединен со шпинделем с фиксацией от проворачивания относительно него за счет геометрического и/или силового замыкания. Предпочтительно, чтобы расположенный на шпинделе кодирующий элемент имел в плоскости, перпендикулярной оси вращения шпинделя, геометрическую форму, отличную от прямоугольника с двумя монолитно приформованными к нему с противоположных сторон круговыми сегментами. Особенно предпочтительно, чтобы расположенный на шпинделе кодирующий элемент, если рассматривать его в плоскости, перпендикулярной оси вращения шпинделя, был выполнен в виде кругового сегмента. Под круговым сегментом здесь понимается, в частности, часть поверхности круга, ограниченная дугой окружности и стягивающей ее хордой. При этом другой кодирующий элемент, расположенный на предохранительном узле, предпочтительно образован кромкой, или стенкой, ограничивающей выемку, которая в некоторой плоскости имеет форму, соответствующую круговому сегменту. Кроме того, другой кодирующий элемент предпочтительно выполнен, по меньшей мере частично, за одно целое с предохранительным узлом. Вместе с тем, другой кодирующий элемент может быть разъемно соединен с предохранительным узлом с фиксацией от проворачивания относительно него за счет геометрического и/или силового замыкания. Особенно предпочтительно, чтобы при установленном предохранительном узле расположенный на шпинделе кодирующий элемент входил в выемку в элементе предохранительного узла и прилегал к кромке, ограничивающей выемку в элементе предохранительного узла. В этом варианте достигается простота конструкции кодирующего узла.

Далее, по меньшей мере один кодирующий элемент кодирующего узла может иметь геометрическую форму, включающую в себя основную окружность и по меньшей мере один выступающий за основную окружность кодирующий профиль. Под основной окружностью здесь понимается, в частности, окружность, охватывающая участок поверхности кодирующего элемента на 360°, причем охваченный окружностью участок поверхности предпочтительно полностью покрыт материалом, из которого изготовлен кодирующий элемент. В частности, по меньшей мере три точки основной окружности расположены на

наружной стенке (поверхности) кодирующего элемента. Кодирующий элемент предпочтительно выполнен, по меньшей мере частично, за одно целое со шпинделем. Основная окружность проходит, в частности, в плоскости, перпендикулярной оси вращения шпинделя. Предпочтительно, чтобы центр основной окружности находился на оси вращения шпинделя. Под кодирующим профилем здесь понимается, в частности, профиль (структура), в частности геометрическая форма, являющийся(-аяся) составной частью кодированного разъема и препятствующий(-ая) установке конструктивного элемента, исполнение которого отличается от кодированного разъема. Кодирующий профиль предпочтительно предусмотрен для того, чтобы за счет зацепления с другим профилем конструктивного элемента, выполненного соответственно кодированному разъему, создавать соединение с геометрическим замыканием. Кодирующий профиль предпочтительно выступает в радиальном направлении основной окружности, в частности проходя в направлении от центра основной окружности, и выходит за основную окружность. Особенно предпочтительно, чтобы кодирующий профиль был выполнен, по меньшей мере частично, за одно целое с охватываемым основной окружностью участком поверхности. Кроме того, кодирующий профиль предпочтительно расположен в зоне шпинделя, предусмотренной для установки на шпиндель предохранительного узла и/или образующей опорную поверхность шпинделя для создания в осевом направлении сил реакции опоры предохранительного узла. В альтернативном исполнении кодирующий профиль расположен в плоскости, проходящей параллельно участку поверхности, охватываемому основной окружностью. При этом радиальная протяженность кодирующего профиля предпочтительно больше радиальной протяженности участка поверхности, охватываемого основной окружностью. В частности, кодирующий профиль и основная окружность соединены друг с другом вдоль осевого направления посредством боковой поверхности кодирующего элемента. В результате кодирующий профиль, основная окружность и боковая поверхность образуют усеченный конус, выполненный за одно целое со шпинделем. Этот вариант позволяет конструктивно простым образом получить кодированный разъем, способный передавать силы и/или крутящие моменты от шпинделя на предохранительный узел.

В альтернативном варианте по меньшей мере один кодирующий элемент кодирующего узла может иметь по меньшей мере одну продольную выемку для установки замыкающего элемента, входящего в состав кодирующего узла. Под продольной выемкой здесь понимается, в частности, впадина в поверхности конструктивного элемента, в частности шпинделя, главная протяженность которой проходит в осевом направлении. В частности, конструктивный элемент в области продольной выемки имеет меньшую толщину материала по сравнению с толщиной материала в прилегающей к продольной выемке области конструктивного элемента. Продольная выемка предпочтительно выполнена в виде паза, расположенного в наружной стенке (поверхности) шпинделя. Предпочтительно, чтобы замыкающий элемент, входящий в состав кодирующего узла, был выполнен в виде призматической шпонки и/или в виде продольного штифта, помещаемой(-го) в продольную выемку. При установленном предохранительном узле призматическая шпонка и/или продольный штифт предпочтительно входит в другой кодирующий элемент, расположенный на предохранительном узле. При этом другой кодирующий элемент выполнен в виде кромки предохранительного узла, ограничивающей паз в нем, выполненный соответствующим призматической шпонке и/или продольному штифту. Преимуществом этого варианта осуществления изобретения является реализация соединения с геометрическим замыканием для кодирования разъема между шпинделем и предохранительным узлом.

В другом альтернативном варианте выполнения по меньшей мере один кодирующий элемент кодирующего узла может иметь по меньшей мере одну поперечную выемку для установки замыкающего элемента, входящего в состав кодирующего узла. Под поперечной выемкой здесь понимается, в частности, выемка в конструктивном элементе, в частности шпинделе, главная протяженность которой проходит поперек осевого направления. Главная протяженность поперечной выемки проходит, в частности, по меньшей мере по существу перпендикулярно осевому направлению. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно

предпочтительно - менее 2°. Замыкающий элемент, входящий в состав кодирующего узла, предпочтительно выполнен в виде поперечного штифта. Преимуществом этого варианта осуществления изобретения является возможность конструктивно простой реализации кодирующего узла, для которого требуется небольшое монтажное пространство, в частности небольшое по осевой протяженности монтажное пространство на шпинделе.

Далее, тормозной узел может быть выполнен в виде механического тормоза. Предпочтительно, чтобы тормозной узел имел по меньшей мере одну фрикционную накладку, предусмотренную для затормаживания шпинделя в режиме торможения. В этом варианте осуществления изобретения тормозной узел для затормаживания шпинделя может быть реализован конструктивно простым образом.

В альтернативном выполнении предлагаемой в изобретении переносной технологической машины тормозной узел выполнен в виде электромагнитного тормоза. При этом предпочтительно выполнение тормозного узла в виде вихретокового тормоза и/или гистерезисного тормоза. Вместе с тем, тормозной узел также может быть выполнен в виде другого подходящего с точки зрения специалиста электромагнитного тормоза. Электромагнитный тормоз предпочтительно содержит по меньшей мере один постоянный магнит, который по меньшей мере в одном рабочем режиме создает магнитное поле, действующее на вихретоковый элемент и/или гистерезисный элемент. В этом варианте осуществления изобретения может быть реализован тормозной узел, действующий без трения.

Целесообразно, чтобы тормозной узел был выполнен в виде сменного модуля, который также можно назвать сборочным модулем. Под сменным модулем здесь понимается, в частности, конструктивное исполнение узла, при котором предварительно собирают несколько деталей, и узел как единое целое устанавливают в систему в целом, в частности в переносную технологическую машину. Предпочтительно, чтобы сменный модуль имел по меньшей мере один крепежный элемент, предусмотренный для разъемного соединения сменного модуля с системой в целом. Предпочтительно, чтобы для отделения сменного модуля от системы нужно было отсоединить, в частности, менее чем 10 крепежных элементов, предпочтительно - менее чем 8 крепежных элементов, а особенно предпочтительно - менее чем 5 крепежных элементов. Особенно

предпочтительно, чтобы крепежные элементы были выполнены в виде винтов. Вместе с тем, крепежные элементы могут быть выполнены и в виде других подходящих с точки зрения специалиста элементов, таких, например, как быстрозажимные элементы, крепежные элементы с безынструментальным управлением (не требующие применения вспомогательного инструмента для их установки и снятия) и т.д. Предпочтительно, чтобы в отсоединенном от системы в целом состоянии была гарантированно обеспечена по меньшей мере одна функция сменного модуля. Особенно предпочтительно, чтобы сменный модуль мог быть установлен и/или снят (демонтирован) конечным пользователем. Таким образом, сменный модуль выполнен в виде узла, который можно заменить другим сменным модулем, например, в случае неисправности сменного модуля или расширения набора функций и/или изменения функций системы в целом. Благодаря конструктивному исполнению тормозного узла в виде сменного модуля тормозной узел можно эффективно встраивать в уже существующие технологические машины путем их дооснащения. Таким образом, также можно эффективно поддерживать производственные издержки на низком уровне.

Объектом изобретения является также система для обработки изделий (заготовок), включающая в себя предлагаемую в изобретении переносную технологическую машину и по меньшей мере один сменный модуль, выполненный в виде тормозного узла переносной технологической машины. Это эффективно обеспечивает широту спектра применения переносной технологической машины. В предпочтительном варианте осуществления изобретения дополнительно к вышеупомянутому сменному модулю может быть предусмотрен еще один сменный модуль, образующий ведомый узел, выполненный в виде угловой передачи.

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примеров представлены варианты осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

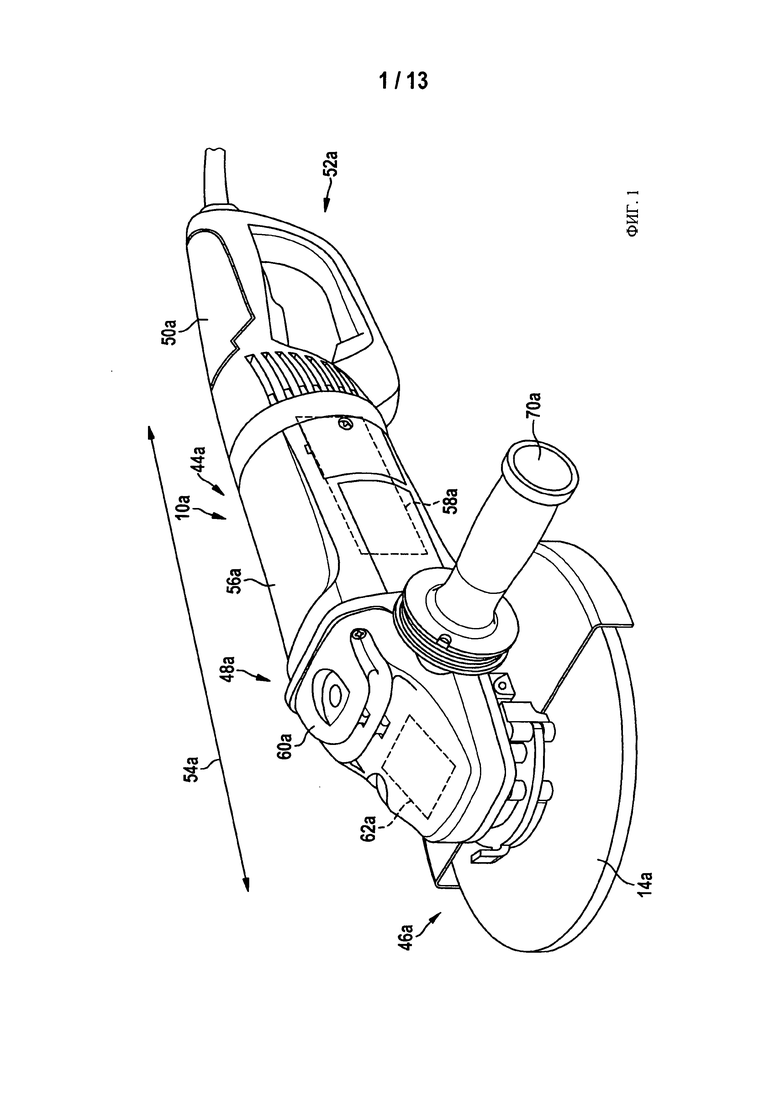

на фиг. 1 - схематическое изображение предлагаемой в изобретении технологической машины,

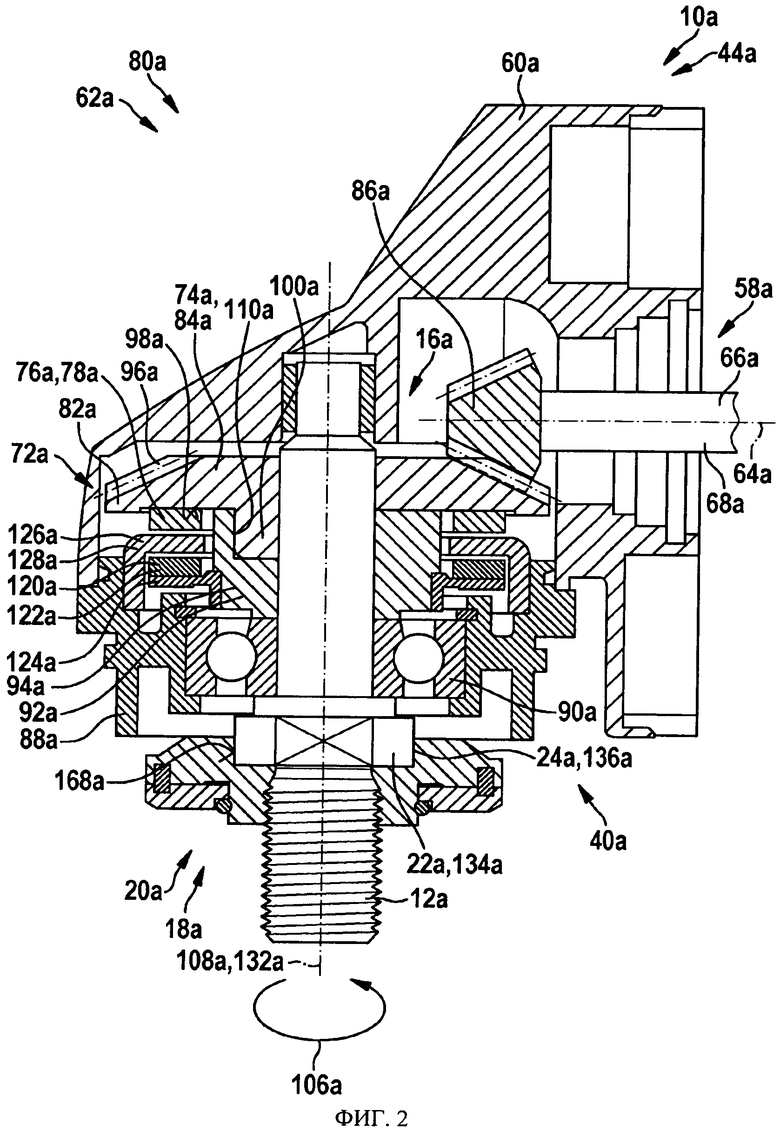

на фиг. 2 - схематическое подробное изображение расположения предлагаемого в изобретении тормозного узла в предлагаемой в изобретении технологической машине,

на фиг. 3 - схематическое подробное изображение тормозного элемента в составе предлагаемого в изобретении тормозного узла,

на фиг. 4 - схематическое подробное изображение другого тормозного элемента в составе предлагаемого в изобретении тормозного узла,

на фиг. 5 - схематическое подробное изображение другого, выполненного в виде постоянного магнита, тормозного элемента в составе предлагаемого в изобретении тормозного узла,

на фиг. 6 - схематическое подробное изображение выполненного в виде сменного модуля тормозного узла, устанавливаемого на предлагаемую в изобретении технологическую машину, показанную на фиг. 1,

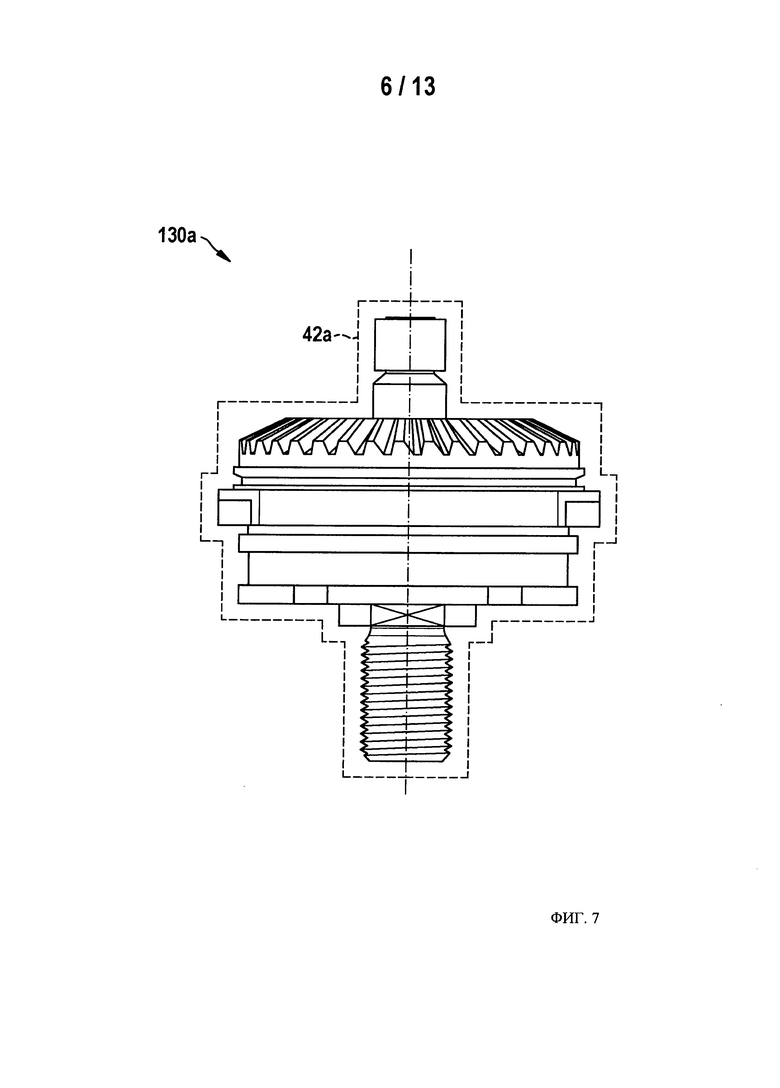

на фиг. 7 - схематическое подробное изображение дополнительного сменного модуля, устанавливаемого в качестве альтернативы на предлагаемую в изобретении технологическую машину, показанную на фиг. 1,

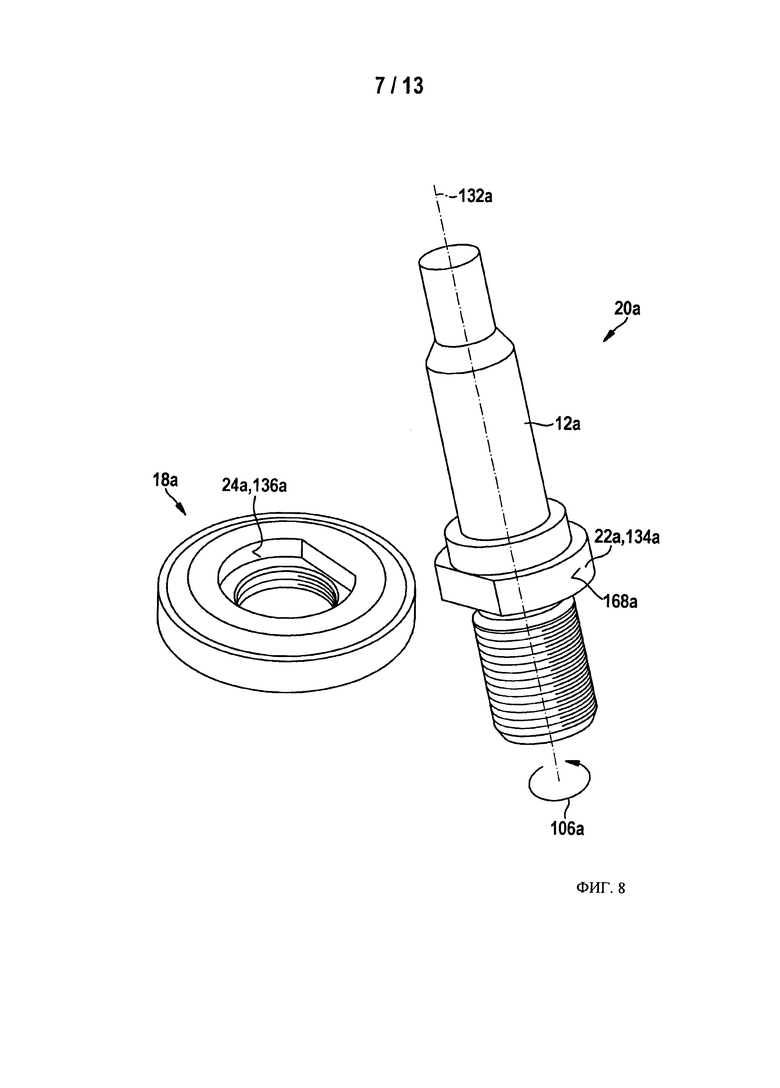

на фиг. 8 - схематическое подробное изображение шпинделя и предохранительного узла предлагаемой в изобретении технологической машины, выполненных за одно целое с соответствующими кодирующими элементами кодирующего узла,

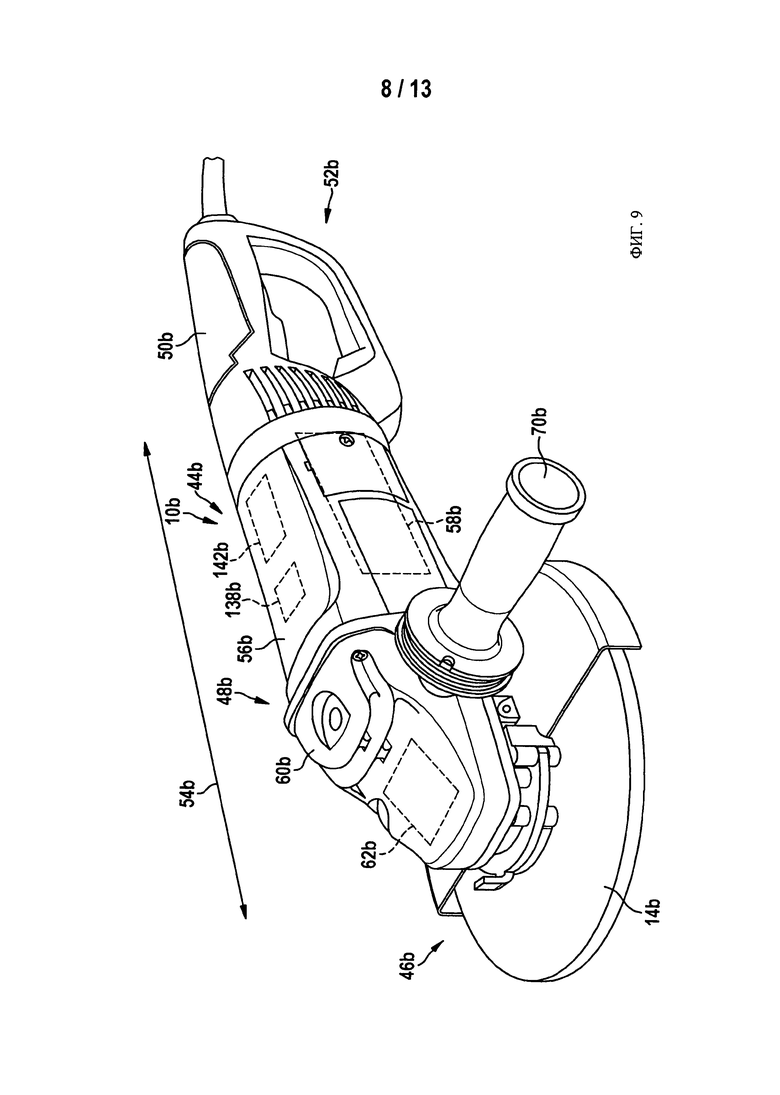

на фиг. 9 - схематическое изображение альтернативного варианта выполнения предлагаемой в изобретении технологической машины,

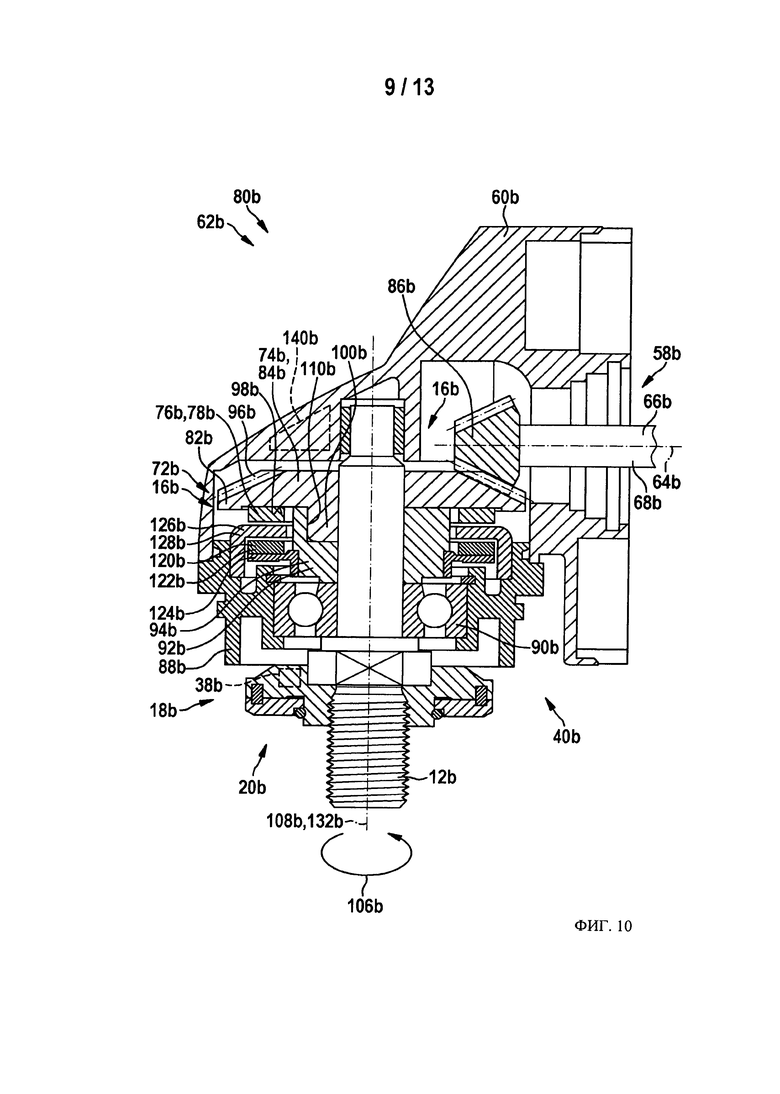

на фиг. 10 - схематическое подробное изображение расположения альтернативного предлагаемого в изобретении тормозного узла в предлагаемой в изобретении технологической машине и альтернативного предлагаемого в изобретении кодирующего узла,

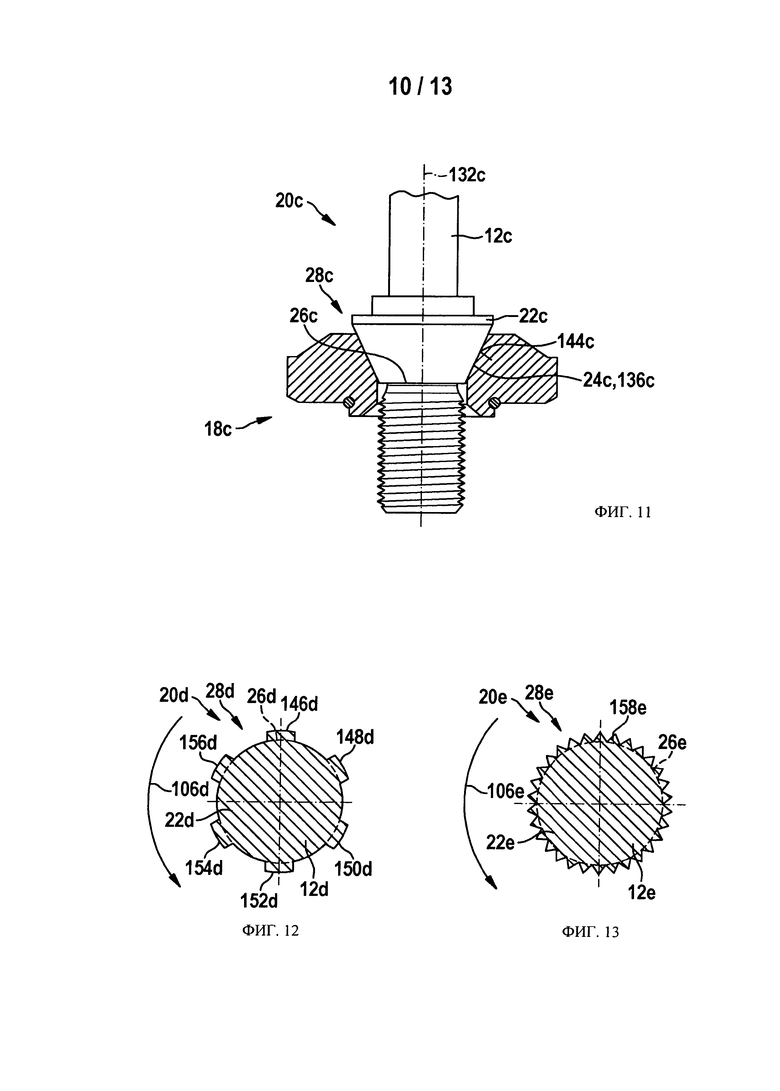

на фиг. 11 - схематическое подробное изображение альтернативного шпинделя и альтернативного предохранительного узла, выполненных за одно целое с соответствующими альтернативными кодирующими элементами кодирующего узла,

на фиг. 12 - схематический вид в разрезе альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

на фиг. 13 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

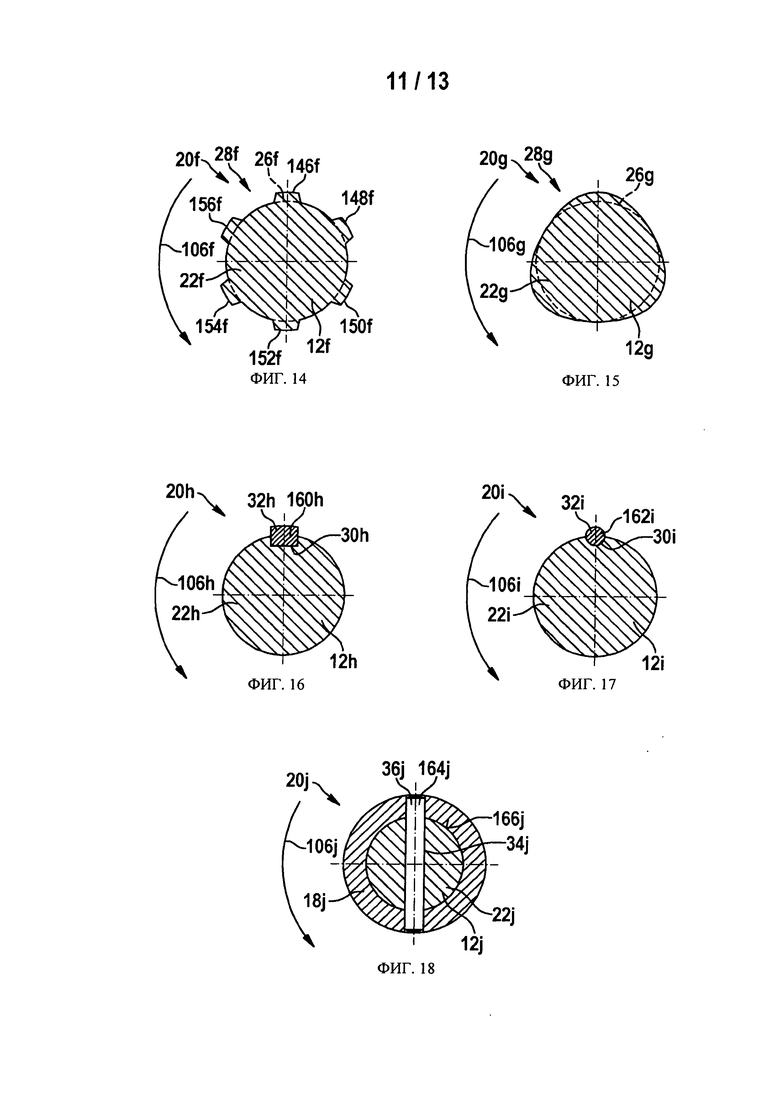

на фиг. 14 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

на фиг. 15 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

на фиг. 16 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

на фиг. 17 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

на фиг. 18 - схематический вид в разрезе другого альтернативного кодирующего элемента, выполненного за одно целое со шпинделем предлагаемой в изобретении технологической машины,

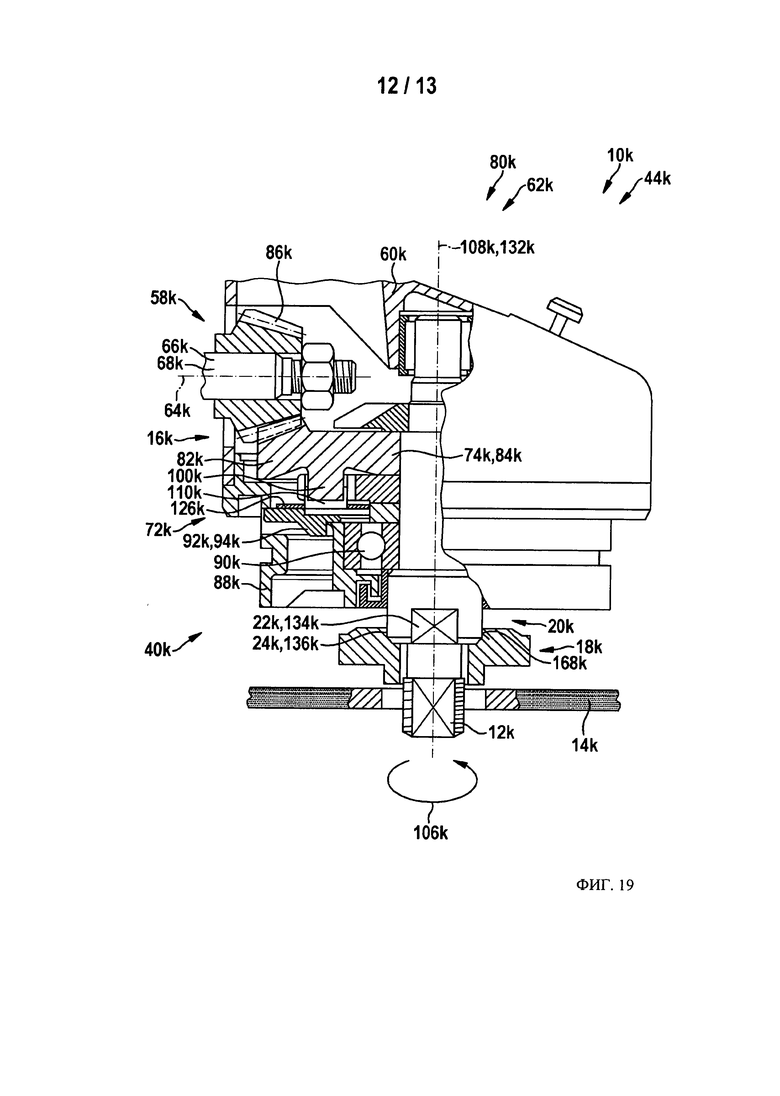

на фиг. 19 - схематическое изображение альтернативного варианта выполнения предлагаемой в изобретении технологической машины и

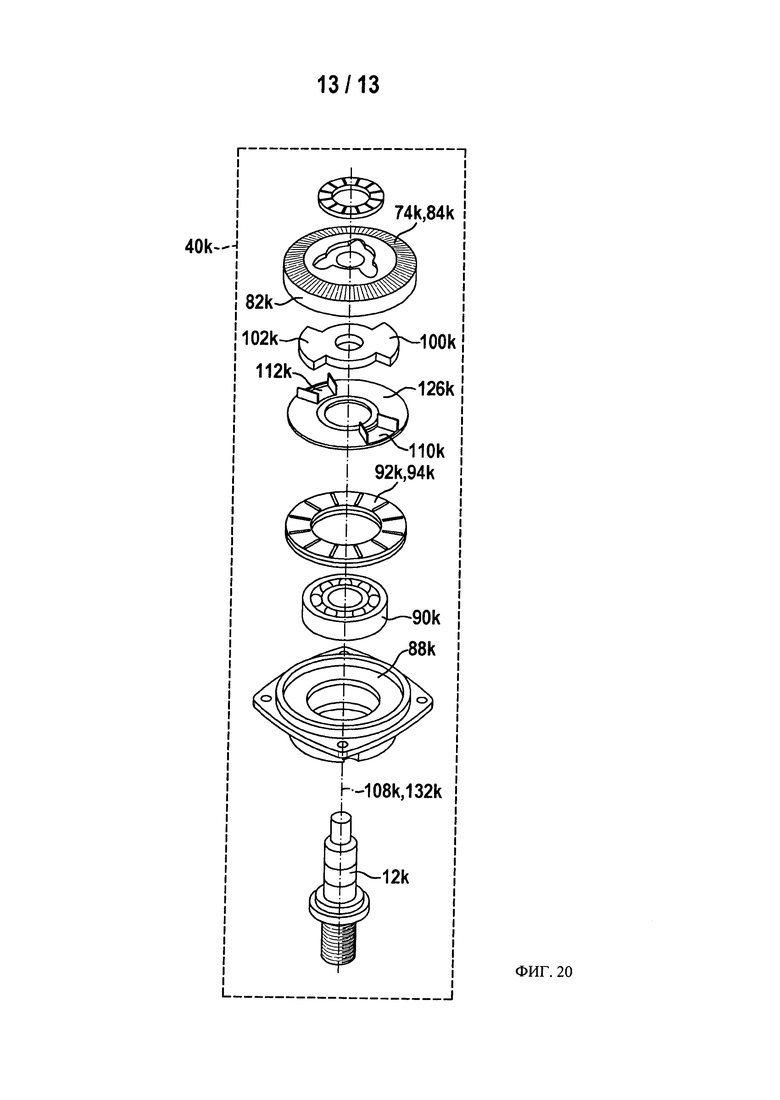

на фиг. 20 - схематическое подробное изображение ведомого узла и тормозного узла предлагаемой в изобретении технологической машины, показанной на фиг. 19.

На фиг. 1 показана переносная технологическая машина 10а, выполненная в виде угловой шлифовальной машины 44а. Угловая шлифовальная машина 44а содержит узел 46а защитного кожуха, корпус 48а и основную рукоятку 50а, проходящую с противоположной рабочему инструменту 14а стороны 52а корпуса 48а машины в направлении 54а главной протяженности угловой шлифовальной машины 44а. При этом рабочий инструмент 14а выполнен в виде шлифовального круга. Вместе с тем рабочий инструмент 14а также может быть выполнен в виде отрезного или полировального круга. Корпус 48a машины включает в себя корпус 56a двигателя для размещения приводного узла 58a угловой шлифовальной машины 44a и корпус 60a редуктора для размещения ведомого узла 62a угловой шлифовальной машины 44a. Приводной узел 58a предусмотрен для приведения во вращение рабочего инструмента 14a посредством ведомого узла 62a. Угловая шлифовальная машина 44a содержит шпиндель 12a для установки и приведения в движение рабочего инструмента 14a (фиг.2). Ведомый узел 62a соединен с приводным узлом 58a посредством приводного элемента 66a приводного узла 58a, приводимого во вращение вокруг оси 64a вращения. Приводной элемент 66a выполнен в виде вала 68a якоря (фиг.2). На корпусе 60a редуктора расположена дополнительная рукоятка 70a. Дополнительная рукоятка 70a проходит поперек направления 54a главной протяженности угловой шлифовальной машины 44a.

На фиг.2 показано расположение тормозного узла 16a угловой шлифовальной машины 44a в корпусе 60a редуктора. Тормозной узел 16a выполнен в виде электромагнитного тормоза. Тормозной узел 16a предусмотрен для того, чтобы в режиме торможения затормаживать шпиндель 12a и/или рабочий инструмент 14a. Кроме того, угловая шлифовальная машина 44a содержит предохранительный узел 18a, который в режиме торможения предотвращает самопроизвольное отделение рабочего инструмента 14a от шпинделя 12a. Предохранительный узел 18a включает в себя узел изменения движения (на чертеже не показан), предусмотренный для того, чтобы в режиме торможения преобразовывать первое относительное движение между двумя элементами предохранительного узла (на чертежах не показаны) во второе относительное движение. Таким образом, в режиме торможения достигается увеличение осевого зажимного усилия, обеспечивающего фиксацию рабочего инструмента 14a. Кроме того, предохранительный узел 18a выполнен в виде посадочного фланца, соединенного за счет геометрического замыкания со шпинделем 12a с фиксацией от проворачивания относительно него. Вместе с тем, посадочный фланец может быть соединен со шпинделем 12a с фиксацией от проворачивания относительно него посредством других подходящих с точки зрения специалиста видов соединения. Тормозной узел 16a также имеет механический узел 72a активизации. Узел 72a активизации предусмотрен для того, чтобы вследствие относительного движения изменять параметр магнитного поля, создаваемого электромагнитным тормозом.

Ведомый узел 62a угловой шлифовальной машины 44a содержит ведомый элемент 74a, на котором расположен по меньшей мере один тормозной элемент 78a тормозного узла 16a, выполненный в виде первого постоянного магнита 76a. Ведомый узел 62a выполнен в виде угловой передачи 80a, которая для передачи крутящих моментов связана с приводным узлом 58a угловой шлифовальной машины 44a. Тормозной узел 16a расположен, вдоль силового потока, начинающегося от приводного узла 58a, за выходным зубчатым колесом 82a угловой передачи 80a. Ведомый элемент 74a при этом выполнен в виде ведомого конического зубчатого колеса 84a. Ведомое коническое зубчатое колесо 84a в собранном состоянии ведомого узла 62a находится в зацеплении с шестерней 86a приводного узла 58a. Таким образом, выходное зубчатое колесо 82a передачи образовано ведомым коническим зубчатым колесом 84a.

Кроме того, ведомый узел 62a содержит установленный с возможностью вращения шпиндель 12a, опорный фланец 88a, опорный элемент 90a, расположенный в опорном фланце 88a, а также ведомый элемент 92a, соединенный со шпинделем 12a с фиксацией от проворачивания относительно него и выполненный в виде поводкового элемента 94a. Ведомое коническое зубчатое колесо 84a установлено на шпинделе 12a по посадке с зазором. Опорный фланец 88a посредством крепежных элементов (на чертежах не показаны) ведомого узла 62a соединен разъемным образом с корпусом 60a редуктора. Кроме того, для обработки заготовки, или обрабатываемого изделия, рабочий инструмент 14a можно присоединить посредством зажимного элемента (на чертеже не показан) к шпинделю 12a с фиксацией от проворачивания относительно него. Это позволяет приводить рабочий инструмент 14a во вращение во время работы угловой шлифовальной машины 44a.

На фиг.3 приведено подробное изображение ведомого конического зубчатого колеса 84a ведомого узла 62a. Ведомое коническое зубчатое колесо 84a выполнено из магнитопроводящего материала, например ферромагнитного материала. Это обеспечивает уплотнение магнитного поля в области ведомого конического зубчатого колеса 84a и уменьшение магнитных потоков рассеяния. Кроме того, ведомое коническое зубчатое колесо 84a на своей противоположной зубчатому венцу 96a стороне 98a имеет три передающих вращение элемента 100a, 102a, 104a. Вместе с тем ведомое коническое зубчатое колесо 84a может иметь отличное от трех число передающих вращение элементов 100a, 102a, 104a. Специалист, в зависимости от области применения, сможет выбрать подходящее число передающих вращение элементов 100a, 102a, 104a на ведомом коническом зубчатом колесе 84a. Передающие вращение элементы 100a, 102a, 104a расположены на противоположной зубчатому венцу 96a стороне 98a ведомого конического зубчатого колеса 84a и равномерно распределены в окружном направлении 106a. Окружное направление 106a проходит при этом в плоскости, перпендикулярной оси 108a вращения ведомого конического зубчатого колеса 84a. Во время работы ручной машины ведомое коническое зубчатое колесо 84a вращается вокруг оси 108a вращения, передавая крутящий момент на рабочий инструмент 14a. Кроме того, передающие вращение элементы 100a, 102a, 104a выступают перпендикулярно противоположной зубчатому венцу 96a стороне 98a ведомого конического зубчатого колеса 84a. В собранном состоянии ведомого узла 62a передающие вращение элементы 100a, 102a, 104a выступают в направлении поводкового элемента 94a (фиг.2).

Первый постоянный магнит 76a, соединенный с ведомым коническим зубчатым колесом 84a с фиксацией от проворачивания относительно него, выполнен кольцеобразным (фиг.5). Первый постоянный магнит 76a расположен на противоположной зубчатому венцу 96a стороне 98a ведомого конического зубчатого колеса 84a. Кроме того, первый постоянный магнит 76a имеет угловые сегменты 116a, 118a, равномерно распределенные в окружном направлении 106a. Угловые сегменты 116a, 118a имеют чередующиеся в окружном направлении 106a полярности. Полярности непрерывно чередуются в окружном направлении 106a между северным магнитным полюсом и южным магнитным полюсом. Тормозной узел 16a включает в себя еще один тормозной элемент 122a, выполненный в виде второго постоянного магнита 120a. Второй постоянный магнит 120a выполнен кольцеобразным и имеет равномерно распределенные в окружном направлении 106a угловые сегменты (на чертежах не показаны). Кроме того, второй постоянный магнит 120a посредством замыкающего магнитную цепь элемента 124a установлен на поводковом элементе 94a с фиксацией от проворачивания относительно него. Замыкающий магнитную цепь элемент 124a предусмотрен для уплотнения магнитного поля, создаваемого тормозным узлом 16a, в области тормозного узла 16a и для уменьшения магнитных потоков рассеяния.

Кроме того, тормозной узел 16a имеет еще один тормозной элемент 126a, выполненный в виде вихретокового элемента 128a. Соответственно, тормозной узел 16a выполнен в виде вихретокового тормоза. Вместе с тем, в качестве альтернативы вихретоковому элементу 128a тормозной узел 16a может иметь тормозной элемент, выполненный в виде гистерезисного элемента, и в этом случае тормозной узел будет выполнен в виде гистерезисного тормоза. Вихретоковый элемент 128a выполнен из электропроводящего материала, например из алюминия и/или меди. Кроме того, в осевом направлении вдоль оси 108a вращения ведомого конического зубчатого колеса 84a вихретоковый элемент 128a расположен между первым постоянным магнитом 76a и вторым постоянным магнитом 120a. Вихретоковый элемент 128a неподвижно соединен с опорным фланцем 88a. Таким образом, во время работы угловой шлифовальной машины 44a первый постоянный магнит 76a и второй постоянный магнит 120a посредством шпинделя 12a совершают движение относительно вихретокового элемента 128a. Во избежание магнитного короткого замыкания поводковый элемент 94a и шпиндель 12a выполнены из ненамагничиваемого материала, например из высококачественной стали и т.д.

На фиг.4 приведено подробное изображение поводкового элемента 94a. Для размещения передающих вращение элементов 100a, 102a, 104a в поводковом элементе 94a имеется три гнезда 110a, 112a, 114a передачи вращения. Таким образом, в собранном состоянии передающие вращение элементы 100a, 102a, 104a входят вдоль оси 108a вращения ведомого конического зубчатого колеса 84a в гнезда 110a, 112a, 114a передачи вращения. Гнезда 110a, 112a, 114a передачи вращения выполнены в поводковом элементе 94a и равномерно распределены в окружном направлении 106a. Кроме того, гнезда 110a, 112a, 114a передачи вращения имеют большую по сравнению с передающими вращение элементами 100a, 102a, 104a протяженность в окружном направлении 106a. Этим обеспечивается определенный угловой люфт между ведомым коническим зубчатым колесом 84a и поводковым элементом 94a в окружном направлении 106a. Угловой люфт определяется угловым диапазоном, в пределах которого ведомое коническое зубчатое колесо 84a может поворачиваться относительно поводкового элемента 94a. При этом угловой диапазон образован путем деления полной длины окружности величиной 360° на число полюсов постоянных магнитов 76a, 120a. Таким образом, передающие вращение элементы 100a, 102a, 104a могут перемещаться в окружном направлении 106a в гнездах 110a, 112a, 114a передачи вращения относительно границ этих гнезд 110a, 112a, 114a. При прилегании передающих вращение элементов 100a, 102a, 104a к границам гнезд 110a, 112a, 114a передачи вращения поводковый элемент 94a соединяет ведомое коническое зубчатое колесо 84a со шпинделем 12a с фиксацией от проворачивания относительно него. Относительное движение ведомого конического зубчатого колеса 84a относительно поводкового элемента 94a используется узлом 72a активизации для изменения параметра магнитного поля, создаваемого тормозным узлом 16a. Вместе с тем, возможен также вариант осуществления изобретения, в котором передающие вращение элементы 100a, 102a, 104a расположены на поводковом элементе 94a, а гнезда 110a, 112a, 114a передачи вращения расположены в ведомом коническом зубчатом колесе 84a. Передающие вращение элементы 100a, 102a, 104a ведомого конического зубчатого колеса 84a и гнезда 110a, 112a, 114a передачи вращения, выполненные в поводковом элементе 94a, образуют механический узел 72a активизации.

При нахождении угловой шлифовальной машины 44a в состоянии покоя, т.е. в выключенном состоянии, тормозной узел 16a находится в режиме торможения. В режиме торможения противоположно направленные (разноименные) полярности угловых сегментов 116a, 118a первого постоянного магнита 76a, с одной стороны, и угловых сегментов второго постоянного магнита 120a, с другой стороны, расположены, если смотреть вдоль оси 108a вращения ведомого конического зубчатого колеса 84a, напротив друг друга. При включении угловой шлифовальной машины 44a путем запитывания электродвигателя приводного узла 58a ведомое коническое зубчатое колесо 84a приводится во вращение шестерней 86a. При этом ведомое коническое зубчатое колесо 84a поворачивается относительно поводкового элемента 94a вокруг оси 108a вращения до упора передающих вращение элементов 100a, 102a, 104a в границы гнезд 110a, 112a, 114a передачи вращения, т.е. в стенки, ограничивающие эти гнезда. За счет этого ведомое коническое зубчатое колесо 84a соединяется со шпинделем 12a с фиксацией от проворачивания. В результате этого шпиндель 12a приводится во вращение. Соответственно, закрепленный на шпинделе 12a рабочий инструмент 14a также приводится во вращение. Во время работы угловой шлифовальной машины 44a на вихретоковый элемент 128a действуют небольшие магнитные силы. Для уменьшения магнитных сил постоянные магниты 76a, 120a, дополнительно к их повороту относительно друг друга, могут поступательно перемещаться относительно друг друга посредством узла 72a активизации вдоль оси 108a вращения. При этом может изменяться расстояние между постоянными магнитами 76a, 120a. Например, на шпинделе 12a может быть предусмотрен паз, имеющий математически определенный угол подъема вдоль оси 108a вращения. В этот паз может входить, например, соответствующий выступ. Вследствие относительного движения вокруг оси 108a вращения ведомого конического зубчатого колеса 84a первый постоянный магнит 76a может перемещаться относительно второго постоянного магнита 120a в направлении от поводкового элемента 94a.

Вследствие относительного движения между ведомым коническим зубчатым колесом 84a и поводковым элементом 94a первый постоянный магнит 76a поворачивается относительно второго постоянного магнита 120a. В результате тормозной узел 16a переключается в рабочий режим, в котором на вихретоковый элемент 128a, действуют небольшие магнитные силы, создаваемые тормозным узлом 16a. Узел 72a активизации при переходе из режима торможения в рабочий режим изменяет положение полюсов первого постоянного магнита 76a относительно второго постоянного магнита 120a тормозного узла 16a. Таким образом, в рабочем режиме одинаково направленные (одноименные) полярности угловых сегментов 116a, 118a первого постоянного магнита 76a, с одной стороны, и угловых сегментов второго постоянного магнита 120a, с другой стороны, расположены, если смотреть вдоль оси 108a вращения ведомого конического зубчатого колеса 84a, напротив друг друга.

При выключении угловой шлифовальной машины 44a шестерня 86a тормозится электродвигателем. Закрепленный на шпинделе 12a рабочий инструмент 14a продолжает вращаться по инерции. Шпиндель 12a, таким образом, также продолжает вращаться вокруг оси 108a вращения. Рабочий инструмент 14a имеет, по сравнению с шестерней 86a, больший момент инерции массы. Таким образом, шестерня 86a тормозит ведомое коническое зубчатое колесо 84a. Ведомое коническое зубчатое колесо 84a поворачивается относительно поводкового элемента 94a вокруг оси 108a вращения до упора передающих вращение элементов 100a, 102a, 104a в границы гнезд 110a, 112a, 114а передачи вращения, т.е. в стенки, ограничивающие эти гнезда. При этом тормозной узел 16а переключается в режим торможения. Два постоянных магнита 76а, 120а поворачиваются относительно друг друга. Первый постоянный магнит 76а поворачивается при этом относительно второго постоянного магнита 120а до тех пор, пока противоположно направленные полярности угловых сегментов 116а, 118а первого постоянного магнита 76а, с одной стороны, и угловых сегментов второго постоянного магнита 120а, с другой стороны, не установятся, если смотреть вдоль оси 108а вращения ведомого конического зубчатого колеса 84а, напротив друг друга. Благодаря этому в вихретоковом элементе 128а наводится напряжение. Наведенное напряжение вызывает вихреобразное прохождение тока перпендикулярно магнитному потоку, создаваемому тормозным узлом 16а. При этом формируются вихревые токи. Вихревые токи порождают в вихретоковом элементе 128а магнитное поле, противодействующее магнитному полю постоянных магнитов 76а, 120а. За счет этого создается тормозной момент, тормозящий постоянные магниты 76а, 120а, вращающиеся вместе со шпинделем 12а относительно вихретокового элемента 128а. Таким образом, также затормаживаются шпиндель 12а и рабочий инструмент 14а. Напряженность магнитного поля, создаваемого тормозным узлом 16а, а соответственно, и распространение магнитного потока тормозного узла 16а для создания тормозного момента зависит от расстояния, измеряемого вдоль оси 108а вращения, между первым постоянным магнитом 76а и вторым постоянным магнитом 120а и от взаимного положения полюсов первого постоянного магнита 76а и второго постоянного магнита 120а в окружном направлении 106а.

Кроме того, тормозной узел 16а вместе с ведомым узлом 62а выполнен в виде сменного модуля 40а (фиг. 6). Сменный модуль 40а включает в себя четыре крепежных элемента, выполненных в виде винтов (на чертеже не показаны). Винты предусмотрены для разъемного соединения сменного модуля 40а с корпусом 60а редуктора. При необходимости оператор может снять сменный модуль 40а с корпуса 60а редуктора. Таким образом, угловая шлифовальная машина 44а и сменный модуль 40а входят в состав системы для обработки изделий (заготовок). Такая система также включает в себя другой сменный модуль 42а (фиг. 7). Этот сменный модуль 42а включает в себя ведомый узел 130а, выполненный в виде угловой передачи и отдельный от тормозного узла.

Другой сменный модуль 42а может быть установлен оператором, в качестве альтернативы сменному модулю 40а, на корпусе 60а редуктора. Таким образом, у оператора имеется возможность оснащения угловой шлифовальной машины 44а сменным модулем 40а с тормозным узлом 16а и ведомым узлом 62а либо сменным модулем 42а с ведомым узлом 130а. Для случая применения, в котором угловая шлифовальная машина 44а должна эксплуатироваться отдельно от тормозного узла 16а, оператор может заменить сменный модуль 40а другим сменным модулем 42, входящим в состав набора. Для этого оператору нужно лишь снять сменный модуль 40а с корпуса 60а редуктора и установить на корпусе 60а редуктора другой сменный модуль 42а.

В альтернативном варианте переносной технологической машины 10а, выполненной в виде угловой шлифовальной машины 44а, технологическая машина 10а может иметь, дополнительно к тормозному узлу 16а, еще один тормозной узел, который расположен в корпусе 56а двигателя угловой шлифовальной машины 44а. Кроме того, угловая шлифовальная машина 44а может содержать охлаждающий узел, предусмотренный для того, чтобы в режиме торможения отводить теплоту, выделяемую тормозным узлом 16а вследствие внутреннего трения вихретокового элемента 128а. Кроме того, тормозной узел 16а может иметь электромагнит. Электромагнит может быть предусмотрен для того, чтобы во время пуска приводного узла 58а создавать дополнительный крутящий момент, позволяющий выводить электродвигатель на рабочую частоту вращения за короткий отрезок времени, например для реализации форсированного режима. Вместе с тем, электромагнит также может быть предусмотрен для усиления магнитного поля, создаваемого постоянными магнитами 76а, 120а. Благодаря этому можно получить сильный тормозной момент для затормаживания вращающихся постоянных магнитов 76а, 120а. При этом электромагнит может быть связан, например, с устройством безопасности, которое приводит электромагнит в действие, например при разрыве рабочего инструмента 14а, чтобы воспрепятствовать дальнейшему вращению шпинделя 12а угловой шлифовальной машины 44а.

Переносная технологическая машина 10а, выполненная в виде угловой шлифовальной машины 44а, также содержит кодирующий узел 20а, предусмотренный для кодирования разъема между шпинделем 12а и устанавливаемым на шпинделе 12а предохранительным узлом 18а (фиг. 2).

Кодирующий узел 20а выполнен в виде механического кодирующего узла 20а. Кодирующий узел 20а имеет первый кодирующий элемент 22а, выполненный за одно целое со шпинделем 12а. Первый кодирующий элемент 22а выполнен, если рассматривать его в плоскости, перпендикулярной оси 132а вращения шпинделя 12а, в виде кругового сегмента 134а. Ось 132а вращения шпинделя 12а при установленном шпинделе 12а совпадает с осью 108а вращения ведомого конического зубчатого колеса 84а. Кодирующий узел 20а также имеет второй кодирующий элемент 24а, выполненный за одно целое с предохранительным узлом 18а (фиг. 8). При этом второй кодирующий элемент 24а выполнен в виде кромки, или стенки, 136а, ограничивающей выемку в элементе предохранительного узла 18а. Выемка в элементе предохранительного узла 18а имеет форму, которая, если рассматривать ее при установленном предохранительном узле 18а в плоскости, перпендикулярной оси 132а вращения шпинделя 12а, соответствует круговому сегменту 134а. При установленном на шпинделе 12а предохранительном узле 18а кромка 136а, ограничивающая выемку в элементе предохранительного узла 18а, прилегает к наружной боковой поверхности 168а кругового сегмента 134а. Таким образом, круговой сегмент 134а и кромка 136а, ограничивающая выемку в элементе предохранительного узла 18а, в собранном состоянии образуют соединение с геометрическим замыканием. Наружная боковая поверхность 168а кругового сегмента 134а проходит в окружном направлении 106а, проходящем в плоскости, перпендикулярной оси 132а вращения шпинделя. Применение кодирующего узла 20а позволяет исключить возможность установки на шпинделе 12а деталей, имеющих выемку с формой, отличающейся от формы кругового сегмента 134а.

На фиг. 9-20 представлены альтернативные варианты осуществления изобретения. Элементы конструкции, признаки и функции, остающиеся в основном неизменными, обозначены в принципе теми же номерами позиций. Для проведения различий между вариантами осуществления изобретения номера позиций на чертежах снабжены, соответственно представленным на этих чертежах вариантам, буквами "а"-"k". Нижеследующее описание ограничивается в основном отличиями от первого варианта осуществления изобретения, показанного на фиг. 1-8, причем в отношении элементов конструкции, признаков и функций, остающихся неизменными, можно обращаться к описанию первого варианта осуществления изобретения, показанного на фиг. 1-8.

На фиг. 9 показана переносная технологическая машина 10b, выполненная в виде угловой шлифовальной машины 44b. Угловая шлифовальная машина 44b имеет конструкцию, в основном аналогичную конструкции угловой шлифовальной машины 44а, показанной на фиг. 1. Угловая шлифовальная машина 44b также содержит кодирующий узел 20b, предусмотренный для кодирования разъема между шпинделем 12b угловой шлифовальной машины 44b и предохранительным узлом 18b угловой шлифовальной машины 44b. Кодирующий узел 20b выполнен в виде электромагнитного кодирующего узла 20b. При этом кодирующий узел 20b имеет кодирующий элемент 38b на основе технологии радиочастотной идентификации (RFID), расположенный на предохранительном узле 18b (фиг. 10). Кодирующий элемент 38b на основе RFID-технологии выполнен в виде транспондера на основе RFID-технологии. Кроме того, кодирующий узел 20b имеет считывающее устройство 140b на основе RFID-технологии, расположенное в корпусе 60b редуктора угловой шлифовальной машины 44b. Считывающее устройство 140b на основе RFID-технологии предусмотрено для считывания ключа и/или идентификатора с кодирующего элемента 38b на основе RFID-технологии. Кодирующий узел 20b связан с устройством 142b управления и/или регулирования угловой шлифовальной машины 44b. Если на шпинделе 12b установлен предохранительный узел 18b с кодирующим элементом 38b на основе RFID-технологии, в памяти которого хранится ключ, допустимый для кодирующего узла 20b, угловая шлифовальная машина 44b может быть включена. Посредством устройства 142b управления и/или регулирования подача тока на электродвигатель (на чертеже не показан) разрешается. Если на шпинделе 12b установлен посадочный узел, не связанный с кодирующим элементом на основе RFID-технологии и/или снабженный кодирующим элементом на основе RFID-технологии, имеющим ключ, недопустимый для кодирующего узла 20b, посредством устройства 142b управления и/или регулирования включение угловой шлифовальной машины 44b блокируется.

Далее, угловая шлифовальная машина 44b имеет индикатор 138b (фиг. 9). Индикатор 138b предусмотрен для отображения оператору готовности шлифовальной машины 44b к работе ввиду установленного на шпинделе 12b предохранительного узла 18b. Если на шпинделе 12b установлен посадочный узел, не связанный с кодирующим элементом на основе RFID-технологии и/или

снабженный кодирующим элементом на основе RFID-технологии, имеющим ключ, недопустимый для кодирующего узла 20b, индикатор 138b указывает оператору на то, что включение угловой шлифовальной машины 44b заблокировано устройством управления и/или регулирования. Индикатор 138b может быть выполнен в виде аналоговых средств индикации, например, в виде указателя или иного аналогичного средства, и/или в виде электронных средств индикации, например в виде светодиодов или жидкокристаллического дисплея и т.д. Угловая шлифовальная машина 44b также содержит тормозной узел 16b, конструкция которого аналогична конструкции тормозного узла 16а, показанного на фиг.2. Поэтому в части, касающейся принципа действия тормозного узла 16b, можно обратиться к описанию, относящемуся к фиг. 2-8.

Кроме того, тормозной узел 16b вместе с ведомым узлом 62b выполнен в виде сменного модуля 40b. Сменный модуль 40b включает в себя четыре крепежных элемента, выполненных в виде винтов (на чертеже не показаны). Винты предусмотрены для разъемного соединения сменного модуля 40b с корпусом 60b редуктора. При необходимости оператор может снять сменный модуль 40b с корпуса 60b редуктора. Таким образом, угловая шлифовальная машина 44b и сменный модуль 40b входят в состав системы для обработки изделий (заготовок). Такая система для обработки изделий также включает в себя другой сменный модуль (на чертеже не показан). Другой сменный модуль может быть установлен оператором, в качестве альтернативы сменному модулю 40b, на корпусе 60b редуктора.

На фиг. 11 показан альтернативный вариант выполнения кодирующего узла 20с, предусмотренного для кодирования разъема между шпинделем 12с и предохранительным узлом 18с угловой шлифовальной машины (на чертеже не показана). Кодирующий узел 20с выполнен в виде механического кодирующего узла 20с. При этом кодирующий узел 20с имеет первый кодирующий элемент 22с, выполненный за одно целое со шпинделем 12с. Первый кодирующий элемент 22с имеет геометрическую форму, включающую в себя основную окружность 26с и выступающий за основную окружность 26с кодирующий профиль 28 с. Кодирующий профиль 28с выступает в радиальном направлении основной окружности 26с. Кроме того, кодирующий профиль 28с расположен в зоне шпинделя 12с, предусмотренной для установки на шпиндель 12с предохранительного узла 18с и/или образующей опорную поверхность шпинделя

12с для создания в осевом направлении сил реакции опоры предохранительного узла 18с. Кодирующий профиль 28с расположен в плоскости, проходящей параллельно участку поверхности, охватываемому основной окружностью 26с. При этом радиальная протяженность кодирующего профиля 28с больше радиальной протяженности участка поверхности, охватываемого основной окружностью 26с. Кроме того, кодирующий профиль 28с и основная окружность 26с соединены друг с другом посредством боковой поверхности 144с кодирующего элемента 22с, если смотреть вдоль оси 132с вращения шпинделя 12с. В результате кодирующий профиль 28с, основная окружность 26с и боковая поверхность 144с образуют усеченный конус, выполненный за одно целое со шпинделем 12с.

Кодирующий узел 20с также имеет второй кодирующий элемент 24с, образованный кромкой, или стенкой, 136с, ограничивающей выемку в элементе предохранительного узла 18с. Эта кромка 136с, выполнена с конусностью относительно оси 132с вращения. При установленном предохранительном узле 18с первый кодирующий элемент 22с, выполненный в виде усеченного конуса, прилегает к кромке 136с. При этом предохранительный узел 18с соединен со шпинделем 12с с фиксацией от проворачивания относительно него.

На фиг. 12 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22d, входящего в состав альтернативного кодирующего узла 20d. Кодирующий элемент 22d выполнен за одно целое со шпинделем 12d угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22d имеет геометрическую форму, включающую в себя основную окружность 26d и выступающий за основную окружность 26d кодирующий профиль 28d. Кодирующий профиль 28d выступает в радиальном направлении основной окружности 26d. Кодирующий профиль 28d включает в себя несколько передающих вращение выступов 146d, 148d, 150d, 152d, 154d, 156d, выполненных примерно прямоугольной формы. Передающие вращение выступы 146d, 148d, 150d, 152d, 154d, 156d расположены на основной окружности 26d и равномерно распределены в окружном направлении 106d. Таким образом, для кодирования разъема шпиндель 12d имеет шлицевой профиль. Устанавливаемый на шпинделе 12d предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет исполнение, соответствующее кодирующему профилю 28d.

На фиг. 13 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22е, входящего в состав альтернативного кодирующего узла 20е. Кодирующий элемент 22е выполнен за одно целое со шпинделем 12е угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22е имеет геометрическую форму, включающую в себя основную окружность 26е и выступающий за основную окружность 26е кодирующий профиль 28е. Кодирующий профиль 28е выступает в радиальном направлении основной окружности 26е. Кодирующий профиль 28е включает в себя зубчатый венец 158е. Зубчатый венец 158е обходит в окружном направлении 106е наружную поверхность шпинделя 12е. Таким образом, для кодирования разъема шпиндель 12е имеет мелкошлицевой профиль. Устанавливаемый на шпинделе 12е предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет исполнение, соответствующее кодирующему профилю 28е.

На фиг. 14 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22f, входящего в состав альтернативного кодирующего узла 20f. Кодирующий элемент 22f выполнен за одно целое со шпинделем 12f угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22f имеет геометрическую форму, включающую в себя основную окружность 26f и выступающий за основную окружность 26f кодирующий профиль 28f. Кодирующий профиль 28f выступает в радиальном направлении основной окружности 26f. Кодирующий профиль 28f включает в себя несколько передающих вращение выступов 146f, 148f, 150f, 152f, 154f, 156f, причем боковые поверхности выступов 146f, 148f, 150f, 152f, 154f, 156f образованы эвольвентами. Передающие вращение выступы 146f, 148f, 150f, 152f, 154f, 156f расположены на основной окружности 26f и равномерно распределены в окружном направлении 106f. Таким образом, для кодирования разъема шпиндель 12f имеет эвольвентный профиль. Устанавливаемый на шпинделе 12f предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет исполнение, соответствующее кодирующему профилю 28f.

На фиг. 15 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22g, входящего в состав альтернативного кодирующего узла 20g. Кодирующий элемент 22g выполнен за одно целое со шпинделем 12g

угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22g имеет геометрическую форму, включающую в себя основную окружность 26g и выступающий за основную окружность 26g кодирующий профиль 28g. Кодирующий профиль 28g выступает в радиальном направлении основной окружности 26g. Кодирующий профиль 28g выполнен в виде многоугольника с закругленными углами. Таким образом, для кодирования разъема шпиндель 12g имеет профиль на основе многоугольной формы. Устанавливаемый на шпинделе 12g предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет исполнение, соответствующее кодирующему профилю 28g.

На фиг. 16 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22h, входящего в состав альтернативного кодирующего узла 20h. Кодирующий элемент 22h выполнен за одно целое со шпинделем 12h угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22h включает в себя продольную выемку 30h для установки замыкающего элемента 32h, входящего в состав кодирующего узла 20h. Замыкающий элемент 32h выполнен в виде призматической шпонки 160h. Призматическая шпонка 160h в установленном состоянии проходит параллельно оси 132h вращения шпинделя 12h. Таким образом, для кодирования разъема шпиндель 12h снабжен шпоночным соединением. Устанавливаемый на шпинделе 12h предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет осевой паз, выполненный соответствующим призматической шпонке 160h.

На фиг. 17 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22i, входящего в состав альтернативного кодирующего узла 20i. Кодирующий элемент 22i выполнен за одно целое со шпинделем 12i угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22i включает в себя продольную выемку 30i для установки замыкающего элемента 32i, входящего в состав кодирующего узла 20i. Замыкающий элемент 32i выполнен в виде продольного штифта 162i. Продольный штифт 162i в установленном состоянии проходит параллельно оси 132i вращения шпинделя 12i. Устанавливаемый на шпинделе 12i предохранительный узел (на чертеже не показан) для обеспечения раскодирования кодированного разъема имеет осевой паз, выполненный соответственно продольному штифту 162i.

На фиг. 18 в разрезе показан альтернативный вариант выполнения кодирующего элемента 22j, входящего в состав альтернативного кодирующего узла 20j. Кодирующий элемент 22j выполнен за одно целое со шпинделем 12j угловой шлифовальной машины (на чертеже не показана). Кодирующий элемент 22j включает в себя поперечную выемку 34j для установки замыкающего элемента 36j, входящего в состав кодирующего узла 20j. Замыкающий элемент 36j выполнен в виде поперечного штифта 164j. Поперечный штифт 164j в установленном состоянии проходит перпендикулярно оси 132j вращения шпинделя 12j. Поперечный штифт выступает с двух сторон в направлении, перпендикулярном оси 132j вращения, за наружную поверхность 166j шпинделя 12j. Устанавливаемый на шпинделе 12j предохранительный узел 18j (показан лишь условно) для обеспечения раскодирования кодированного разъема имеет два паза, выполненных соответственно участкам поперечного штифта 164j, которые с двух сторон выступают за наружную поверхность 166j шпинделя.

На фиг. 19 показана переносная технологическая машина 10k, выполненная в виде угловой шлифовальной машины 44k. Угловая шлифовальная машина 44k имеет конструкцию, в основном аналогичную конструкции угловой шлифовальной машины 44а, показанной на фиг. 1. Угловая шлифовальная машина 44k содержит шпиндель 12k для установки и приведения в движение рабочего инструмента 14k и тормозной узел 16k, предусмотренный для того, чтобы в режиме торможения затормаживать шпиндель 12k и/или рабочий инструмент 14k. Кроме того, угловая шлифовальная машина 44k содержит предохранительный узел 18k, который по меньшей мере в режиме торможения предусмотрен для предотвращения самопроизвольного отделения рабочего инструмента 14k от шпинделя 12k. Предохранительный узел 18k включает в себя узел изменения движения (на чертеже не показан), предусмотренный для того, чтобы в режиме торможения преобразовывать первое относительное движение между двумя элементами предохранительного узла (на чертежах не показаны) во второе относительное движение. Тормозной узел 16k выполнен в виде механического тормоза. В отношении конструкции и принципа действия тормозного узла 16k ручной машины можно сослаться, в частности, на публикацию DE 19510291 С2, содержание которой, в частности, что касается конструкции и принципа действия тормозного узла 16k, следует рассматривать как составную часть данного описания.

Угловая шлифовальная машина 44k также содержит кодирующий узел 20k, предусмотренный для кодирования разъема по меньшей мере между шпинделем 12k и предохранительным узлом 18k. Кодирующий узел 20k выполнен в виде механического кодирующего узла 20k. Кроме того, кодирующий узел 20k имеет первый кодирующий элемент 22k, выполненный за одно целое со шпинделем 12k. Первый кодирующий элемент 22k выполнен, если рассматривать его в плоскости, перпендикулярной оси 132k вращения шпинделя 12k, в виде кругового сегмента 134k (см. фиг. 8). Ось 132k вращения шпинделя 12k при установленном шпинделе 12k совпадает с осью 108k вращения ведомого конического зубчатого колеса 84k. Кодирующий узел 20k также имеет второй кодирующий элемент 24k, выполненный за одно целое с предохранительным узлом 18k. При этом второй кодирующий элемент 24k выполнен в виде кромки, или стенки, 136k, ограничивающей выемку в элементе предохранительного узла 18k. Выемка в элементе предохранительного узла 18k имеет форму, которая, если рассматривать ее при установленном предохранительном узле 18k в плоскости, перпендикулярной оси 132k вращения шпинделя 12k, соответствует круговому сегменту 134k. При установленном на шпинделе 12k предохранительном узле 18k кромка 136k, ограничивающая выемку в элементе предохранительного узла 18k, прилегает к наружной боковой поверхности 168k кругового сегмента 134k. Таким образом, круговой сегмент 134k и кромка 136k, ограничивающая выемку в элементе предохранительного узла 18k, в собранном состоянии образуют соединение с геометрическим замыканием. Наружная боковая поверхность 168k кругового сегмента 134k проходит в окружном направлении 106k, проходящем в плоскости, перпендикулярной оси 132k вращения шпинделя. Применение кодирующего узла 20k позволяет исключить возможность установки на шпинделе 12k деталей, имеющих выемку с формой, отличающейся от формы кругового сегмента 134k.

На фиг. 20 приведено покомпонентное (представленное с пространственным разделением деталей) изображение тормозного узла 16k, который вместе с ведомым узлом 62k угловой шлифовальной машины 44k выполнен в виде сменного модуля 40k. Сменный модуль 40k включает в себя четыре крепежных элемента, выполненных в виде винтов (на чертеже не показаны). Винты предусмотрены для разъемного соединения сменного модуля 40k с корпусом 60k редуктора угловой шлифовальной машины 44k. При

необходимости оператор может снять сменный модуль 40k с корпуса 60k. Таким образом, угловая шлифовальная машина 44k и сменный модуль 40k входят в состав системы для обработки изделий (заготовок). Такая система включает в себя другой сменный модуль, (на чертеже не показан). Этот другой сменный модуль включает в себя ведомый узел, выполненный в виде угловой передачи и отдельный от тормозного узла. Другой сменный модуль может быть установлен оператором, в качестве альтернативы сменному модулю 40k, на корпусе 60k редуктора.

Изобретение относится к конструкции переносной технологической машины. Переносная технологическая машина, прежде всего ручная машина, содержит по меньшей мере один шпиндель (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) для установки и приведения в движение рабочего инструмента (14а; 14b; 14k), по меньшей мере один тормозной узел (16а; 16b; 16k) для затормаживания по меньшей мере в режиме торможения шпинделя (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) и/или рабочий инструмент (14a; 14b; 14k), по меньшей мере один предохранительный узел (18а; 18b; 18с; 18k) для предотвращения самопроизвольного отделения рабочего инструмента (14а; 14b; 14k) от шпинделя (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) по меньшей мере в режиме торможения и кодирующий узел (20a; 20b; 20c; 20d; 20e; 20f; 20g; 20h; 20i; 20j) для кодирования разъема по меньшей мере между шпинделем (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) и предохранительным узлом (18a; 18b; 18c; 18k). Кодирующий узел (20b) выполнен в виде электронного, электрического, оптического, магнитного и/или электромагнитного кодирующего узла (20b). Система для обработки изделий включает переносную технологическую машину (10а; 10b; 10k) и по меньшей мере один сменный модуль (40а; 40b; 40k), выполненный в виде тормозного узла (16а; 16b; 16k). Технический результат заключается в повышении безопасности во время эксплуатации машины. 2 н. и 4 з.п. ф-лы, 20 ил.

1. Переносная технологическая машина, прежде всего ручная машина, содержащая

- по меньшей мере один шпиндель (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) для установки и приведения в движение рабочего инструмента (14а; 14b; 14k),

- по меньшей мере один тормозной узел (16а; 16b; 16k) для затормаживания шпинделя (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) и/или рабочего инструмента (14a; 14b; 14k) по меньшей мере в режиме торможения,

- по меньшей мере один предохранительный узел (18а; 18b; 18с; 18k), для предотвращения по меньшей мере в режиме торможения самопроизвольного отделения рабочего инструмента (14а; 14b; 14k) от шпинделя (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) и

- кодирующий узел (20a; 20b; 20c; 20d; 20e; 20f; 20g; 20h; 20i; 20j) для кодирования разъема по меньшей мере между шпинделем (12а; 12b; 12с; 12d; 12е; 12f; 12g; 12h; 12i; 12j; 12k) и предохранительным узлом (18a; 18b; 18c; 18k),

причем кодирующий узел (20b) выполнен в виде электронного, электрического, оптического, магнитного и/или электромагнитного кодирующего узла (20b).

2. Технологическая машина по п.1, в которой кодирующий узел (20b) содержит по меньшей мере один кодирующий элемент (38b) на основе технологии радиочастотной идентификации, расположенный на предохранительном узле (18b).

3. Технологическая машина по п.1 или 2, в которой тормозной узел (16k) выполнен в виде механического тормоза.

4. Технологическая машина по п.1 или 2, в которой тормозной узел (16а; 16b) выполнен в виде электромагнитного тормоза.

5. Технологическая машина по п.1 или 2, в которой тормозной узел (16а; 16b; 16k) выполнен в виде сменного модуля (40а; 40b; 40k).

6. Система для обработки изделий, включающая переносную технологическую машину по одному из пп.1-5 и по меньшей мере один сменный модуль (40а; 40b; 40k), выполненный в виде тормозного узла (16а; 16b; 16k) переносной технологической машины (10а; 10b; 10k).

| DE 4131514 A1, 25.03.1993 | |||

| DE 102008015955 А1, 18.03.2009 | |||

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ РОТОРА ШЛИФОВАЛЬНОГО ШПИНДЕЛЯ И ДЕТАЛЬ В ВИДЕ ТЕЛА ВРАЩЕНИЯ ДЛЯ ЗАЖИМНОГО УСТРОЙСТВА | 2005 |

|

RU2371302C2 |

| Предохранительное устройство механизма уравновешивания вертикально- подвижного узла | 1978 |

|

SU709276A1 |

Авторы

Даты

2016-07-10—Публикация

2011-09-21—Подача