Уровень техники

Известны предохранительные устройства для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя. Такие предохранительные устройства содержат передаточный узел и кулачковый механизм, имеющий кулачковый поводок.

Раскрытие изобретения

Объектом настоящего изобретения является предохранительное устройство ручной машины, предназначенное для предотвращения самопроизвольного отделения зажимного элемента и/или рабочего инструмента от шпинделя, в частности в режиме торможения, содержащее по меньшей мере один передаточный узел и по меньшей мере один кулачковый механизм, имеющий по меньшей мере один кулачковый поводок.

В предлагаемом в изобретении предохранительном устройстве кулачковый механизм имеет по меньшей мере один кулачковый паз, в который по меньшей мере частично входит кулачковый поводок, причем кулачковый паз выполнен в виде канавки, т.е. продолговатой сквозной или несквозной выемки. Под зажимным элементом здесь понимается, в частности, зажимная гайка или зажимной фланец, навинчиваемая(-ый) на шпиндель и отвинчиваемая(-ый) от шпинделя и предусмотренная(-ый) для того, чтобы прижимать рабочий инструмент в осевом направлении к передаточному узлу. Под передаточным узлом здесь понимается, в частности, узел, который вместе с зажимным элементом предусмотрен для того, чтобы фиксировать рабочий инструмент в осевом направлении на шпинделе ручной машины и передавать силы и/или крутящие моменты со шпинделя на рабочий инструмент. Передаточный узел может фиксироваться на шпинделе съемным образом (с возможностью снятия со шпинделя) посредством соединения с геометрическим замыканием и/или соединения с силовым замыканием, например посредством стопорного кольца. Особенно предпочтительным является выполнение передаточного узла в виде посадочного фланца, устанавливаемого на шпинделе с обращенной к ручной машине стороны шпинделя. При этом предпочтительно, чтобы посадочный фланец фиксировался на шпинделе, в частности фиксировался в осевом направлении, т.е. от осевого перемещения, посредством кулачкового поводка. Осевое направление проходит по меньшей мере по существу параллельно средней оси передаточного узла, выполненного в виде посадочного фланца. Под по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Предпочтительным является по меньшей мере по существу вращательно-симметричное (осесимметричное) выполнение передаточного узла относительно средней оси. В собранном состоянии передаточного узла его средняя ось по меньшей мере по существу совпадает с осью вращения шпинделя. Выражение "предусмотренный" или "предназначенный" следует понимать, в частности, как специально выполненный, рассчитанный и/или установленный для выполнения определенной функции. Под кулачковым механизмом здесь понимается, в частности, механизм, который вследствие движения своего первого звена, в частности движения кулачкового поводка вокруг некоторой оси, и вследствие взаимодействия первого звена со вторым звеном кулачкового механизма, в частности с кулачковым пазом, управляет конструктивным элементом, который вследствие этого совершает перемещение, заданное взаимодействием звеньев кулачкового механизма. Под кулачковым пазом здесь понимается, в частности, впадина в материале детали, в которую для создания движения входит кулачковый поводок, причем кулачковый поводок и кулачковый паз являются подвижными, в частности, относительно друг друга.

Технический результат, достигаемый при осуществлении изобретения, заключается в том, что конструктивно простым образом повышается надежность преобразования движения кулачковым механизмом за счет точного направления движения поводка в кулачковом пазу, что повышает надежность предохранительного устройства и безопасность эксплуатации ручной машины.

Кроме того, в соответствии с изобретением кулачковый поводок посредством взаимодействия с кулачковым пазом обеспечивает, по меньшей мере в режиме торможения, преобразование первого относительного движения между шпинделем и передаточным элементом, входящим в состав передаточного узла, во второе относительное движение. Под режимом торможения здесь понимается, в частности, режим ручной машины, в котором шпиндель затормаживается посредством тормозного устройства, что позволяет, по крайней мере, значительно сократить выбег шпинделя, например, при прекращении подачи электропитания в электродвигатель. В режиме торможения за счет моментов инерции массы рабочего инструмента, прежде всего дискообразного рабочего инструмента, может возникнуть относительное движение между закрепленным на шпинделе рабочим инструментом, предохранительным устройством и зажимной гайкой, предусмотренной для зажима рабочего инструмента на шпинделе. Относительное движение между рабочим инструментом и зажимной гайкой может привести к ослаблению затяжки зажимной гайки и, таким образом, к ее самопроизвольному отделению от шпинделя (самоотворачиванию). Особенно предпочтительно, чтобы входящий в состав передаточного узла передаточный элемент, в частности передаточный элемент, который в собранном состоянии прилегает к рабочему инструменту, вследствие относительного вращательного движения, возникающего в режиме торможения между шпинделем и передаточным элементом, посредством кулачкового механизма поступательно перемещался относительно шпинделя вдоль оси вращения последнего. Это позволяет в режиме торможения поддерживать необходимое для закрепления рабочего инструмента зажимное усилие, что предотвращает ослабление затяжки зажимной гайки и ее самопроизвольное отделение от шпинделя, а значит, и отделение рабочего инструмента от шпинделя.

Целесообразным является выполнение кулачкового поводка в форме пальца. Под формой пальца здесь понимается, в частности, геометрическая форма, имеющая, по меньшей мере в основном, главную протяженность, в частности главную протяженность, проходящую вдоль средней оси, являющейся осью вращательной симметрии геометрической формы, причем размер геометрической формы в направлении ее главной протяженности по меньшей мере равен ее размеру в направлении, перпендикулярном главной протяженности, в частности равен ее диаметру. Особенно предпочтительным является выполнение кулачкового поводка в виде цилиндрического пальца, или штифта. Вместе с тем, кулачковый поводок может быть выполнен и в иной форме, подходящей с точки зрения специалиста. Главная протяженность кулачкового поводка проходит, при установленном кулачковом элементе, по меньшей мере по существу перпендикулярно оси вращения шпинделя. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°.

Вместе с тем, главная протяженность кулачкового поводка также может проходить вдоль другой подходящей с точки зрения специалиста оси и/или в другом направлении, например, по меньшей мере по существу параллельно оси вращения шпинделя. В случае ориентации главной протяженности кулачкового поводка, параллельной оси вращения шпинделя, выполненный в форме пальца кулачковый поводок может входить в кулачковую выемку, в которой расположена рабочая дорожка с наклонной поверхностью. При ориентации главной протяженности кулачкового поводка, параллельной оси вращения, кулачковый паз проходит в плоскости, по меньшей мере по существу перпендикулярной средней оси передаточного узла и/или оси вращения шпинделя. При этом кулачковый поводок, в частности с обращенной к кулачковому пазу стороны, а также рабочая дорожка с наклонной поверхностью могут быть снабжены антифрикционным покрытием, чем достигается уменьшение трения между рабочей дорожкой и кулачковым поводком. Вместе с тем, возможен также вариант осуществления изобретения, в котором шпиндель и расположенный на шпинделе передаточный элемент, входящий в состав передаточного узла, в частности передаточный элемент, соединенный со шпинделем с геометрическим замыканием, имеют желобки, а кулачковый поводок для образования сопряжения выполнен в виде помещенного в эти желобки тела качения, в частности в виде шарика. Кроме того, возможно выполнение кулачкового поводка в виде резьбы между шпинделем и расположенным на шпинделе передаточным элементом, в частности находящимся в непосредственном контакте со шпинделем, что также обеспечивает создание относительного движения вдоль оси вращения шпинделя между передаточным элементом, входящим в состав передаточного узла, и шпинделем. Возможно и другое подходящее с точки зрения специалиста выполнение кулачкового поводка и/или сопряжения между шпинделем и передаточным элементом. Выполнение кулачкового поводка в форме пальца позволяет получить прочный и устойчивый кулачковый поводок. Кроме того, при этом конструктивно простым образом реализуется, например, функция стопорения, в частности для осевой фиксации (фиксации от осевого перемещения) и/или для окружной фиксации (фиксации от проворачивания), передаточного узла на шпинделе.

В предпочтительном варианте осуществления изобретения передаточный узел включает в себя по меньшей мере один передаточный элемент, в котором расположен кулачковый паз. Особенно предпочтительным является расположение кулачкового паза непосредственно в передаточном элементе. Предпочтительно, чтобы передаточный элемент в зоне кулачкового паза имел меньшую толщину материала по сравнению с примыкающей к кулачковому пазу областью передаточного элемента, в частности толщину 0 мм. Вместе с тем, возможен также вариант осуществления изобретения, в котором у наружной поверхности передаточного элемента расположено по меньшей мере два ребра, с которыми по меньшей мере частично взаимодействует кулачковый поводок. При этом по меньшей мере два ребра могут выступать, в частности, из наружной поверхности по меньшей мере по существу перпендикулярно в направлении кулачкового поводка, образуя таким образом направляющую для кулачкового поводка, т.е. кулачковый паз в передаточном элементе будет образован промежутком между ребрами, выступающими из передаточного элемента. Предпочтительно, чтобы кулачковый поводок по меньшей мере частично проходил в зоне кулачкового паза насквозь через передаточный элемент. Под прохождением кулачкового поводка "насквозь" здесь понимается, в частности, то, что кулачковый поводок имеет главную протяженность, проходящую в направлении, по меньшей мере по существу перпендикулярном средней оси передаточного элемента, и превышающую протяженность кулачкового паза в направлении, проходящем по меньшей мере по существу перпендикулярно средней оси. В этом варианте обеспечивается надежное соединение кулачкового поводка с кулачковым пазом и с передаточным элементом.

Далее, кулачковый механизм может включать в себя по меньшей мере один упругий элемент, предусмотренный для смещения, или поджатия, передаточного элемента относительно кулачкового элемента. Под упругим элементом здесь понимается, в частности, элемент, который под нагрузкой способен упруго деформироваться, накапливая потенциальную энергию, а после снятия нагрузки способен за счет накопленной потенциальной энергии самостоятельно восстанавливать свою форму, которую он имел до приложения нагрузки. Предпочтительным является выполнение упругого элемента в виде пружины сжатия. Вместе с тем, упругий элемент может иметь иное подходящее с точки зрения специалиста исполнение. В этом варианте осуществления изобретения конструктивно простыми средствами эффективно обеспечивается возврат кулачкового механизма и/или передаточного элемента относительно шпинделя в исходное положение.

Предпочтительно, чтобы кулачковый паз был расположен по меньшей мере в одной периферийной, или боковой, поверхности передаточного элемента, входящего в состав передаточного узла, и имел угловую протяженность в окружном направлении, составляющую менее 40°. Предпочтительно, чтобы кулачковый паз в периферийной поверхности передаточного элемента имел угловую протяженность в окружном направлении, составляющую менее 30° и особенно предпочтительно - менее 20°. Периферийная поверхность предпочтительно проходит вокруг средней оси передаточного узла и расположена концентрически относительно этой оси. Особенно предпочтителен вариант, в котором периферийная поверхность по меньшей мере частично образована боковой поверхностью выполненного в передаточном элементе установочного гнезда под шпиндель, имеющего форму полого цилиндра. Окружное направление предпочтительно проходит в плоскости, по меньшей мере частично простирающейся перпендикулярно средней оси передаточного узла. Особенно предпочтительно, чтобы проходящий в окружном направлении кулачковый паз имел математически определенный угол подъема своей рабочей поверхности в осевом направлении. При этом угол подъема кулачкового паза составляет, в частности, от 100 до 150% угла подъема резьбы между зажимной гайкой и шпинделем, предпочтительно - от 110 до 140% угла подъема резьбы между зажимной гайкой и шпинделем и особенно предпочтительно - от 120 до 130% угла подъема резьбы между зажимной гайкой и шпинделем. Это обеспечивает компактность выполнения предохранительного устройства.

Далее, кулачковый поводок может иметь кодирующий участок, предусмотренный для того, чтобы в собранном состоянии входить в кодирующую выемку шпинделя. Под кодирующим участком и кодирующей выемкой здесь понимаются, в частности, участок кулачкового поводка и выемка в шпинделе, предусмотренные для того, чтобы посредством своего взаимодействия исключать возможность ошибочной установки деталей или узлов предохранительного устройства, в частности на шпинделе, не подходящем для эксплуатации предохранительного устройства. Этот вариант осуществления изобретения исключает возможность ошибочной установки предлагаемого в изобретении зажимного устройства ручной машины, рассчитанного под шпиндель ручной машины, предназначенный для установки рабочих инструментов диаметром, например, 230 мм, на шпинделе ручной машины, предназначенном для установки рабочих инструментов диаметром, например, 125 мм. Таким образом, преимущество этого варианта осуществления изобретения заключается в недопущении установки предохранительного устройства на шпинделе, который по своему выполнению способен передавать крутящие моменты, превышающие предельный крутящий момент, передаваемый предохранительным устройством, чем достигается долгий срок службы предохранительного устройства и уменьшается риск травмирования оператора, например в случае разрушения рабочего инструмента как следствие превышения предельно допустимого передаваемого крутящего момента.

Целесообразно, чтобы передаточный узел включал в себя дополнительный передаточный элемент, в котором зафиксирован кулачковый поводок. Дополнительный передаточный элемент предпочтительно предусмотрен в качестве опоры для входящего в состав передаточного узла и подвижного относительно шпинделя передаточного элемента, в котором расположен кулачковый паз. Каждый из входящих в состав передаточного узла передаточных элементов может быть выполнен в соответствии с конкретными предъявляемыми к нему эксплуатационными требованиями.

Кроме того, дополнительный передаточный элемент может по меньшей мере по существу фиксироваться на шпинделе от проворачивания относительно него. Под по меньшей мере по существу обеспечиваемой фиксацией от проворачивания здесь понимается, в частности, соединение, которое передает крутящий момент и/или вращательное движение по меньшей мере по существу без его изменения, в частности без его уменьшения. Предпочтительно, чтобы фиксация дополнительного передаточного элемента от проворачивания относительно шпинделя обеспечивалась соединением этих элементов с геометрическим и/или силовым замыканием. Для обеспечения фиксации от проворачивания может использоваться и другое подходящее с точки зрения специалиста соединение. Особенно предпочтительно, чтобы обеспечивающее передачу вращения, т.е. устойчивое к проворачиванию, соединение между дополнительным передаточным элементом и шпинделем было выполнено разъемным, что позволяет отсоединять другой передаточный элемент от шпинделя. Применение другого передаточного элемента выгодно тем, что оно позволяет применять предлагаемое в изобретении предохранительное устройство на уже существующих шпинделях, чем обеспечивается широта сферы применения предлагаемого в изобретении предохранительного устройства.

Объектом настоящего изобретения является также ручная, в частности угловая шлифовальная, машина с предлагаемым предохранительным устройством. Такое оснащение ручной машины эффективно препятствует самопроизвольному отделению рабочего инструмента от шпинделя.

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примеров представлены варианты осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

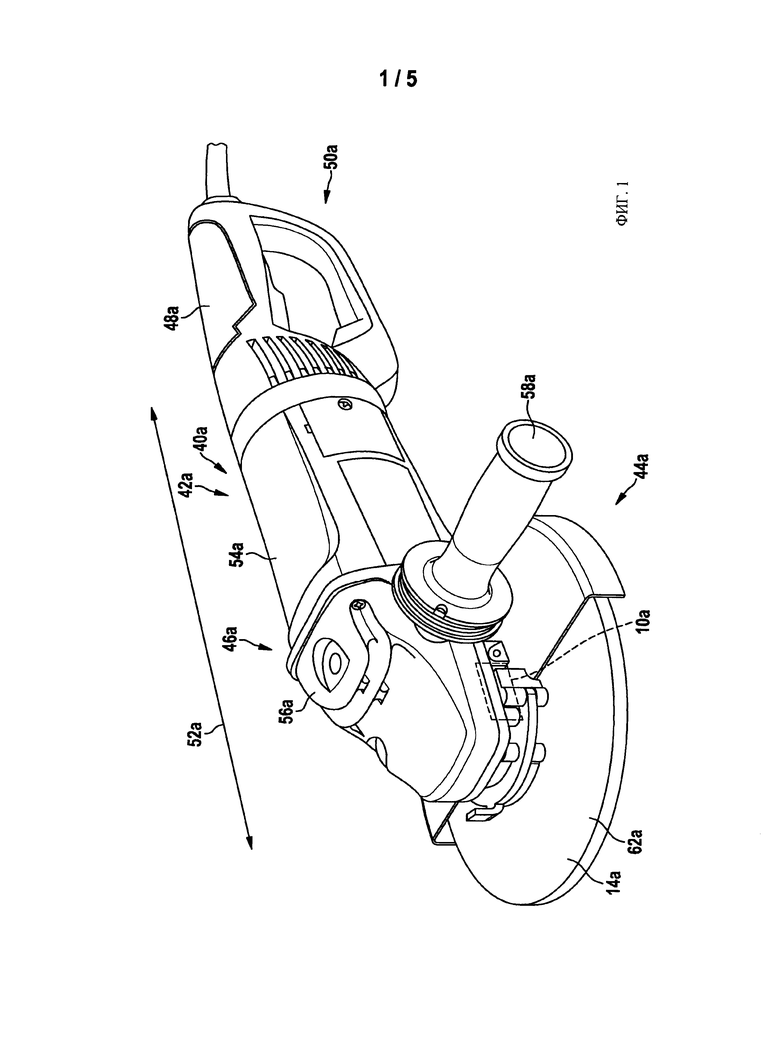

на фиг. 1 - схематическое изображение предлагаемой в изобретении ручной машины с предлагаемым в изобретении предохранительным устройством,

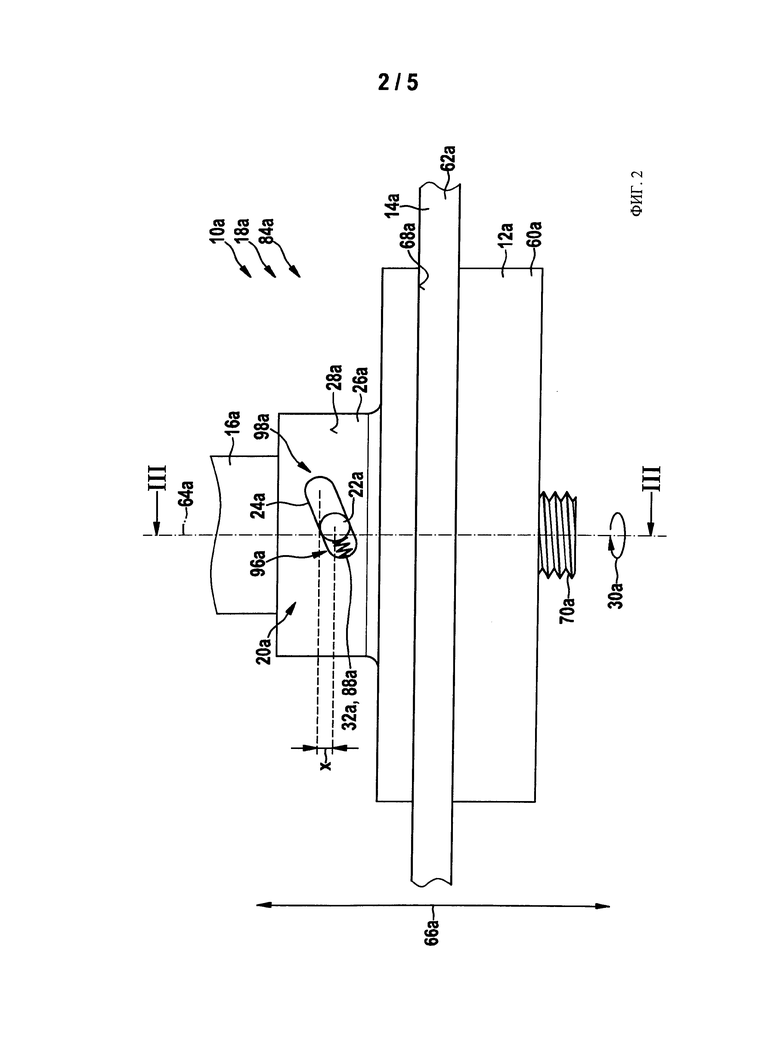

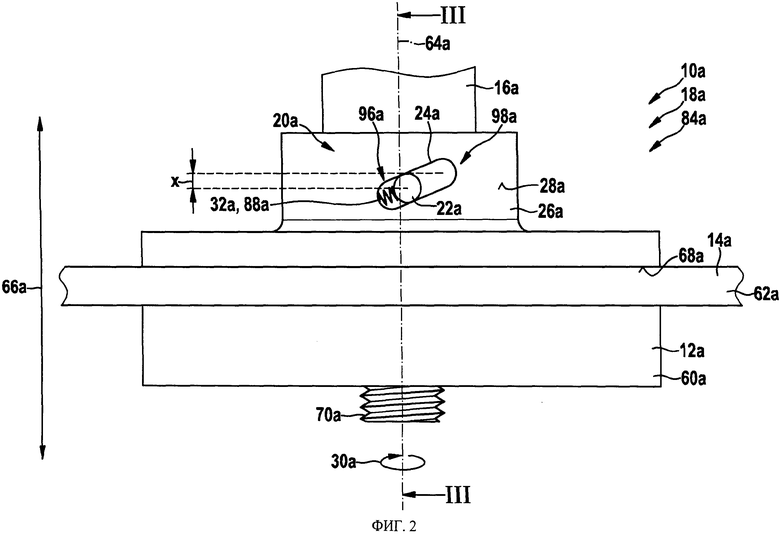

на фиг. 2 - подробное схематическое изображение установленного на шпинделе предлагаемого в изобретении предохранительного устройства,

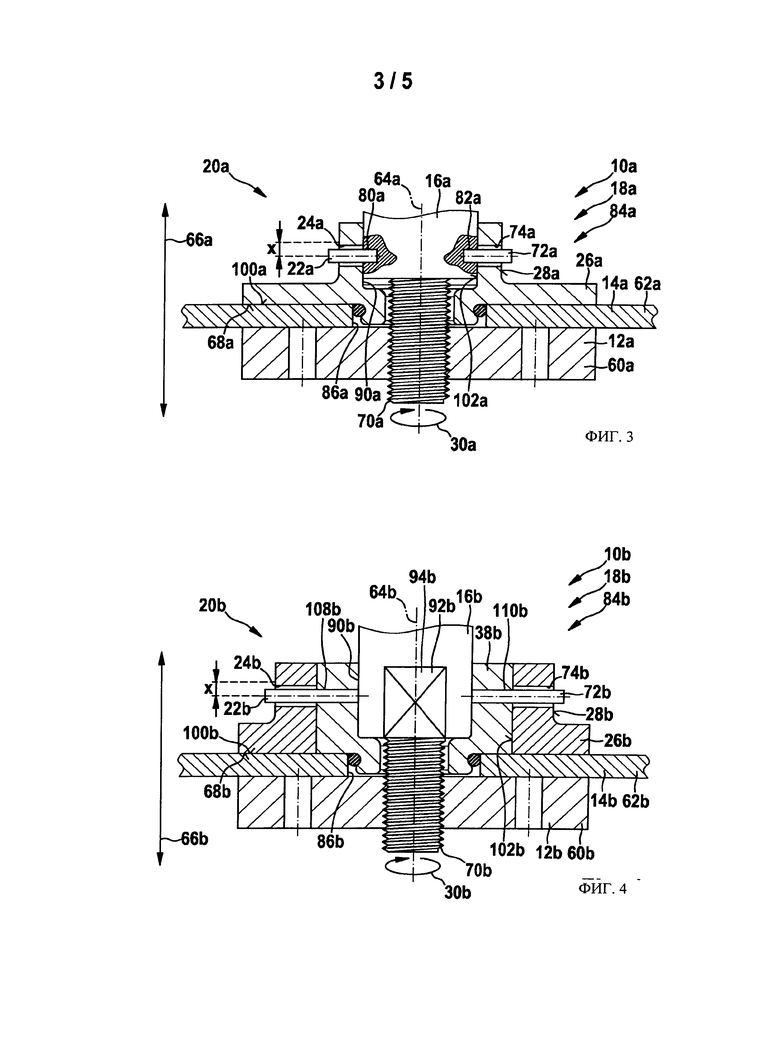

на фиг. 3 - схематическое изображение предлагаемого в изобретении предохранительного устройства в разрезе по линии III-III, показанной на фиг. 2,

на фиг. 4 - схематическое изображение альтернативного варианта выполнения предлагаемого в изобретении предохранительного устройства в разрезе по линии III-III, показанной на фиг. 2,

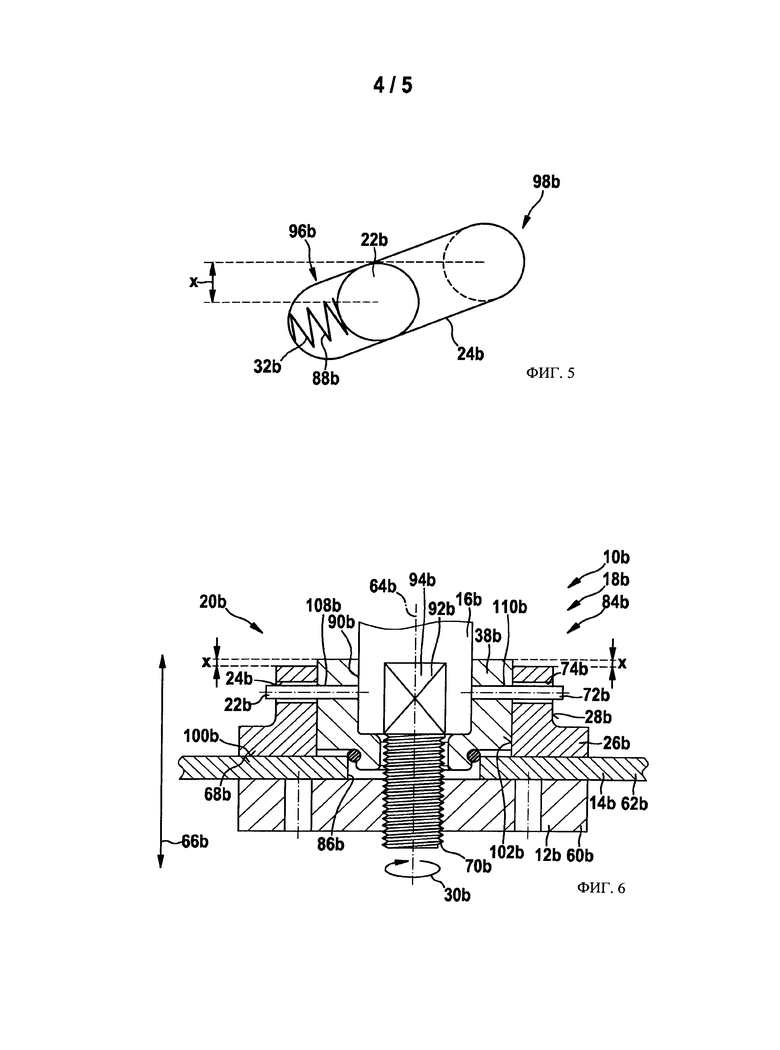

на фиг. 5 - подробное схематическое изображение кулачкового механизма в альтернативном варианте выполнения предлагаемого в изобретении предохранительного устройства, показанном на фиг. 4,

на фиг. 6 - изображение в разрезе альтернативного варианта выполнения предлагаемого в изобретении предохранительного устройства, показанного на фиг. 4, после срабатывания предохранительного устройства и

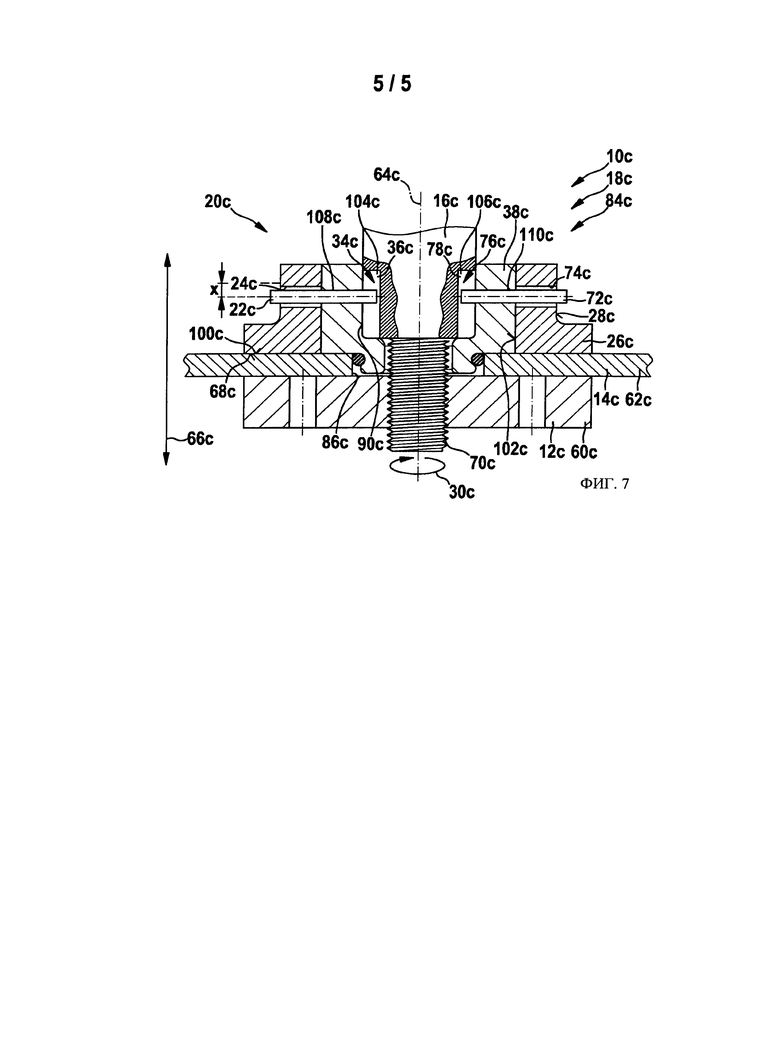

на фиг. 7 - схематическое изображение еще одного альтернативного варианта выполнения предлагаемого в изобретении предохранительного устройства в аналогичном разрезе по линии III-III, показанной на фиг. 2.

На фиг. 1 схематически показана ручная машина 42а, выполненная в виде угловой шлифовальной машины 40а и содержащая предлагаемое в изобретении предохранительное устройство 10а. Предохранительное устройство 10а при этом выполнено в качестве предохранительного устройства ручной машины. Угловая шлифовальная машина 40а содержит узел 44а защитного кожуха, корпус 46а и основную рукоятку 48а, проходящую с противоположной рабочему инструменту 14а стороны 50а в направлении 52а главной протяженности угловой шлифовальной машины 40а. Рабочий инструмент 14а выполнен в виде отрезного круга 62а. Вместе с тем, рабочий инструмент 14а также может быть выполнен в виде шлифовального или полировального круга. Корпус 46а ручной машины включает в себя корпус 54а двигателя для размещения электрического двигателя (на чертежах не показан) и корпус 56а редуктора для установки редуктора (на чертежах не показан). На корпусе 56a редуктора расположена дополнительная рукоятка 58a угловой шлифовальной машины 40a. Дополнительная рукоятка 58a проходит поперек направления 52a главной протяженности угловой шлифовальной машины 40a.

На фиг.2 приведено подробное схематическое изображение предохранительного устройства 10a, установленного на шпинделе 16a угловой шлифовальной машины 40a. Шпиндель 16a проходит перпендикулярно направлению 52a главной протяженности, выступая из корпуса 56a редуктора (на чертежах не обозначен). Предохранительное устройство 10a содержит передаточный узел 18a, выполненный в виде посадочного фланца 84a и включающий в себя передаточный элемент 26a. При установке рабочего инструмента 14a его надевают центральным отверстием 86a на шпиндель 16a, перемещая рабочий инструмент в осевом направлении 66a до упора рабочего инструмента 14a в контактную поверхность 68a передаточного элемента 26a, входящего в состав уже установленного на шпинделе 16a передаточного узла 18a предохранительного устройства 10a. Затем зажимной элемент 12a, выполненный в виде зажимной гайки 60a, наворачивают имеющейся на нем внутренней резьбой (на чертежах не обозначена) на резьбу 70a шпинделя 16a. При этом происходит зажатие рабочего инструмента 14a на шпинделе 16a, причем рабочий инструмент 14a опирается на шпиндель 16a через передаточный узел 18a. В результате зажатия рабочего инструмента 14a на шпинделе 16a между зажимным элементом 12a и передаточным узлом 18a обеспечивается передача крутящего момента от шпинделя 16a на рабочий инструмент 14a. Шпиндель 16a посредством не показанного на чертежах передаточного механизма (редуктора) и не показанного на чертежах электродвигателя угловой шлифовальной машины 40a приводится во вращение вокруг своей оси 64a вращения. Во время работы угловой шлифовальной машины 40a рабочий инструмент 14a и предохранительное устройство 10a также приводятся во вращение, если смотреть от угловой шлифовальной машины 40a, в направлении по часовой стрелке. Во время работы угловой шлифовальной машины 40a сохранение усилия зажима рабочего инструмента, или зажимного усилия, обеспечивается взаимодействием резьбы 70a шпинделя 16a с внутренней резьбой зажимной гайки 60a и силами трения между контактной поверхностью 68a передаточного элемента 26a и стороной рабочего инструмента 14a, прилегающей к этой контактной поверхности 68a.

Угловая шлифовальная машина 40a содержит тормозное устройство (на чертежах не обозначено) для остановки выбега шпинделя 16a при выключении угловой шлифовальной машины 40a, например после прерывания подачи тока. При выключении угловая шлифовальная машина 40a переключается в режим торможения и затормаживает шпиндель 16a посредством тормозного устройства. В режиме торможения рабочий инструмент 14a вследствие своей инерции стремится дополнительно повернуться по часовой стрелке, или продолжить вращение вокруг оси 64a вращения шпинделя 16a, вследствие чего возникает разность крутящих моментов между рабочим инструментом 14a, шпинделем 16a, передаточным узлом 18a и зажимным элементом 12a. Эта разность крутящих моментов приводит к относительному движению между рабочим инструментом 14а, передаточным узлом 18а и зажимным элементом 12а. За счет трения между зажимным элементом 12а и обладающим инерционностью, а значит, стремящимся продолжить вращение по инерции, рабочим инструментом 14а зажимной элемент 12а увлекается рабочим инструментом 14а в направлении, противоположном направлению вращения рабочего инструмента во время работы угловой шлифовальной машины 40а, вследствие чего затяжка резьбового соединения, обеспечиваемая углом подъема внутренней резьбы зажимного элемента 12а и резьбы 70а шпинделя 16а, может ослабнуть. В результате этого зажимной элемент 12а может отвернуться, преодолев всю длину резьбы 70а шпинделя 16а, и зажимной элемент 12а вместе с рабочим инструментом 14а может самопроизвольно отделиться от шпинделя 16а. Предохранительное устройство 10а установлено на шпинделе 16а с его обращенной к угловой шлифовальной машине 40а стороны для предотвращения самопроизвольного отделения зажимного элемента 12а, выполненного в виде зажимной гайки 60а, и/или рабочего инструмента 14а от шпинделя 16а.

Для предотвращения самопроизвольного отделения зажимного элемента 12а и/или рабочего инструмента 14а предохранительное устройство 10 содержит кулачковый механизм 20а. Кулачковый механизм 20а имеет два кулачковых поводка 22а, 72а (фиг.3). Кулачковые поводки 22а, 72а в собранном состоянии кулачкового механизма 20а входят в два кулачковых паза 24а, 74а последнего. Вместе с тем, кулачковый механизм 20а может иметь иное подходящее с точки зрения специалиста число кулачковых поводков 22а, 72а и кулачковых пазов 24а, 74а. В зависимости от конкретного случая применения специалист сможет предусмотреть подходящее число кулачковых поводков 22а, 72а и кулачковых пазов 24а, 74а. Кулачковые поводки 22а, 74а подвижно установлены в кулачковых пазах 24а, 74а. Кроме того, кулачковые поводки 22а, 72а выполнены в форме пальцев. При этом каждый из кулачковых поводков 22а, 72а установлен на шпинделе 16а и зафиксирован в соответствующей выемке 80а, 82а шпинделя 16а посредством прессовой посадки (посадки с натягом). Вместе с тем, кулачковые поводки 22а, 72а могут быть зафиксированы на шпинделе с помощью другого подходящего с точки зрения специалиста вида соединения, например соединения с силовым замыканием и/или неразъемного соединения. Выемки 80а, 82а расположены в шпинделе 16а диаметрально противоположно друг другу. Таким образом, выемки 80а, 82а равномерно распределены на шпинделе 16а в окружном направлении 30а. Кулачковые пазы 24а, 74а расположены на передаточном элементе 26а, входящем в состав передаточного узла 18а. При этом кулачковые пазы 22а, 72а расположены в периферийной (боковой) поверхности 28а передаточного элемента 26а, входящего в состав передаточного узла 18а, и имеют угловую протяженность в окружном направлении 30а, составляющую примерно 20°. Кроме того, кулачковые пазы 24а, 74а имеют, если смотреть в окружном направлении 30а, математически определенный угол подъема их рабочих поверхностей в осевом направлении 66а.

Кулачковые поводки 22а, 72а предусмотрены для того, чтобы по меньшей мере в режиме торможения посредством взаимодействия с кулачковыми пазами 24а, 74а преобразовывать первое относительное движение между шпинделем 16а и передаточным элементом 26а, входящим в состав передаточного узла 18а, во второе относительное движение. При этом первое относительное движение между передаточным элементом 26а и шпинделем 16а представляет собой поворот вокруг оси 64а вращения. Второе относительное движение между передаточным элементом 26а и шпинделем 16а представляет собой поступательное перемещение в осевом направлении 66а. Поворот между передаточным элементом 26а и шпинделем 16а возникает в режиме торможения от разности крутящих моментов между рабочим инструментом 14а и передаточным узлом 18а. За счет трения, возникающего между рабочим инструментом 14а и контактной поверхностью 68а передаточного элемента 26а, рабочий инструмент 14а увлекает за собой во вращение передаточный элемент 26а. За счет входа кулачковых поводков 22а, 72а в кулачковые пазы 24а, 74 и благодаря наличию угла подъема рабочих поверхностей кулачковых пазов 24а, 74а передаточный элемент 26а вследствие его поворота относительно шпинделя 16а поступательно перемещается в осевом направлении 66а. При этом передаточный элемент 26а прикладывает к рабочему инструменту 14а усилие в осевом направлении 66а. Таким образом, рабочий инструмент 14а прижимается в осевом направлении 66а к зажимной гайке 60а, вследствие чего зажимное усилие в резьбе 70а шпинделя 16а и во внутренней резьбе зажимной гайки 60а сохраняется и/или увеличивается. Это препятствует ослаблению крепления рабочего инструмента 14а и тем самым предотвращает самопроизвольное отделение рабочего инструмента 14а и/или зажимной гайки 60а в режиме торможения. Передаточный элемент 26а имеет на обращенной к шпинделю 16а поверхности 102а приемные гнезда для смазки (на чертежах не показаны), обеспечивающие уменьшение трения при относительном движении между передаточным элементом 26а и шпинделем 16а.

Поступательное перемещение вдоль участка пути x передаточного элемента 26а ограничивается при этом размером кулачковых пазов 24а, 74а. Во время работы угловой шлифовальной машины 40а кулачковые поводки 22а, 72а расположены у расположенной со стороны рабочего инструмента стенки 96а соответствующих кулачковых пазов 24а, 74а. Передаточный элемент 26а при этом прилегает к стороне 100а рабочего инструмента 14а, обращенной к передаточному узлу 18а. Контактная поверхность 68а передаточного элемента 26а снабжена фрикционным покрытием, имеющим высокий коэффициент трения. Сторона 100а рабочего инструмента, обращенная к передаточному узлу 18а, также снабжена фрикционным покрытием. За счет этого может быть обеспечена передача вращения при самоотворачивании и/или в режиме торможения. Посредством разности крутящих моментов, возникающей между рабочим инструментом 14а и передаточным узлом 18а в режиме торможения, кулачковые поводки 22а, 72а вследствие первого относительного движения между передаточным элементом 26а и шпинделем 16а перемещаются внутри кулачковых пазов 24а, 74а в направлении стенки 98а кулачковых пазов 24а, 74а, расположенной со стороны машины. При упоре кулачковых поводков 22а, 72а в расположенную со стороны машины стенку 98а соответствующих кулачковых пазов 24а, 74а, передаточный элемент 26а пройдет участок пути x в осевом направлении 66а. Каждый из кулачковых поводков 22а, 72а при этом также пройдет в осевом направлении 66а участок пути x относительно расположенной со стороны рабочего инструмента стенки 96а кулачковых пазов 24а, 74а. Таким образом, поступательное перемещение передаточного элемента 26а ограничено расстоянием между расположенной со стороны рабочего инструмента стенкой 96а и расположенной со стороны машины стенкой 98а вдоль подъема рабочих поверхностей кулачковых пазов 24а, 74а.

Для обеспечения передачи крутящих моментов и/или сил между передаточным элементом 26а и рабочим инструментом 14а в режиме торможения кулачковый механизм 20а имеет два упругих элемента 32а, предусмотренных для того, чтобы поджимать передаточный элемент 26а к кулачковым поводкам 22а, 72а (на фиг.2 изображен только один упругий элемент). Упругие элементы 32а выполнены в виде пружин 88а сжатия. Вместе с тем, упругие элементы 32а могут быть выполнены и в иной подходящей с точки зрения специалиста форме, например в виде эластомерных элементов или подобных им элементов. Пружины 88а сжатия расположены в соответствующих кулачковых пазах 24а, 74а, если смотреть в окружном направлении 30а, между расположенной со стороны рабочего инструмента стенкой 96а кулачковых пазов 24а, 74а и входящим в соответствующий кулачковый паз 24а, 74а кулачковым поводком 22а, 72а. Таким образом, пружины 88а сжатия нагружают передаточный элемент 26а силами упругости в окружном направлении 30а. Под действием сил упругости пружин 88а сжатия и вследствие подъема рабочих поверхностей кулачковых пазов 24а, 74а передаточный элемент 26а смещается в направлении рабочего инструмента 14а, или поджимается к нему.

На фиг.4-7 представлено два альтернативных варианта осуществления изобретения. Элементы конструкции, признаки и функции, остающиеся в основном неизменными, обозначены в принципе теми же номерами позиций. Для проведения различий между вариантами осуществления изобретения номера позиций на чертежах снабжены, соответственно представленным на этих чертежах вариантам, буквами "a"-"c". Нижеследующее описание ограничивается в основном отличиями от первого варианта осуществления изобретения, показанного на фиг.1-3, причем в отношении элементов конструкции, признаков и функций, остающихся неизменными, можно обращаться к описанию первого варианта осуществления изобретения, показанного на фиг.1-3.

На фиг.4 показано предохранительное устройство 10b для предотвращения самопроизвольного отделения зажимного элемента 12b, выполненного в виде зажимной гайки 60b, и/или рабочего инструмента 14b от шпинделя 16b угловой шлифовальной машины 40b. При этом конструкция угловой шлифовальной машины 40b в основном аналогична конструкции угловой шлифовальной машины 40а, показанной на фиг.1. Предохранительное устройство 10b содержит передаточный узел 18b, включающий в себя первый передаточный элемент 26b и второй передаточный элемент 38b. Для установки передаточного узла 18b, выполненного в виде посадочного фланца 84b, шпиндель 16b имеет на своей наружной (боковой) поверхности две лыски 92b, которые расположены на наружной поверхности шпинделя 16b диаметрально противоположно друг другу и таким образом образуют двугранный профиль 94b. При этом на фиг.4 видна только одна из лысок 92b. Посадочный фланец 84b в установленном состоянии расположен на стороне шпинделя 16b, обращенной к угловой шлифовальной машине 40b. Во втором передаточном элементе имеется соответствующая двугранному профилю 94b выемка (на чертежах не показана), с которой при установленном втором передаточном элементе 38b сопрягается двугранный профиль 94b. Таким образом, второй передаточный элемент 38b посредством взаимодействия двугранного профиля 94b и ответной выемки зафиксирован на шпинделе 16b от проворачивания.

Кроме того, предохранительное устройство 10b содержит кулачковый механизм 20b, имеющий два кулачковых поводка 22b, 72b. Кулачковый механизм 20b имеет также два кулачковых паза 24b, 74b, в которые частично входят соответствующие кулачковые поводки 22b, 72b. Кулачковые поводки 22b, 72b установлены во втором передаточном элементе 38b и зафиксированы в соответствующих выемках 108b, 110b посредством прессовой посадки (посадки с натягом). Вместе с тем, кулачковые поводки 22b, 72b также могут быть зафиксированы во втором передаточном элементе 38b посредством другого подходящего с точки зрения специалиста вида соединения, например неразъемного (обеспечиваемого силами межмолекулярного или межатомного сцепления) соединения. Кроме того, для фиксации второго передаточного элемента 38b от проворачивания относительно шпинделя кулачковые поводки 22b, 74b могут входить в выемки, выполненные в шпинделе 16b, что позволило бы отказаться от выполнения двугранного профиля 94b и соответствующей ему выемки во втором передаточном элементе 38b. Кулачковые пазы 24b, 74b кулачкового механизма 20b расположены в периферийной (боковой) поверхности 28b первого передаточного элемента 26b, входящего в состав передаточного узла 18b и имеют угловую протяженность в окружном направлении 30b, составляющую примерно 20°. Кроме того, кулачковые пазы 24b, 74b имеют, если смотреть в окружном направлении 30b, математически определенный угол подъема их рабочих поверхностей в осевом направлении 66b. Кулачковые поводки 22b, 72b, выступая из второго передаточного элемента 38b, проходят в кулачковые пазы 24b, 74b. Кулачковый механизм 20b также имеет два упругих элемента 32b, предусмотренных для того, чтобы смещать, или поджимать, первый передаточный элемент 26b к кулачковым поводкам 22b, 72b (фиг.5). Таким образом, первый передаточный элемент 26b и второй передаточный элемент 38b поджаты в окружном направлении 30b. Установка упругих элементов 32b соответствует установке упругих элементов, показанной на фиг.2 и описанной со ссылкой на фиг.2, что позволяет обойтись без повторного описания.

Кулачковые поводки 22b, 72b предусмотрены для того, чтобы в режиме торможения угловой шлифовальной машины 40b посредством взаимодействия с кулачковыми пазами 24b, 74b преобразовывать первое относительное движение между шпинделем 16b и первым передаточным элементом 26b передаточного узла 18b во второе относительное движение. При этом первый передаточный элемент 26b вследствие его поворота относительно шпинделя 16b и относительно второго передаточного элемента 38b поступательно перемещается относительно шпинделя 16b и второго передаточного элемента 38b вдоль оси 64b вращения шпинделя 16b в направлении рабочего инструмента 14b. Поступательное перемещение вдоль участка пути x первого передаточного элемента 26b ограничивается при этом размером кулачковых пазов 24b, 74b. Во время работы угловой шлифовальной машины 40b кулачковые поводки 22b, 72b расположены у расположенной со стороны рабочего инструмента стенки 96b соответствующих кулачковых пазов 24b, 74b. Первый передаточный элемент 26b и второй передаточный элемент 38b прилегают при этом к стороне 100b рабочего инструмента 14b, обращенной к передаточному узлу 18b. Вместе с тем, второй передаточный элемент 38b во время работы также может быть расположен на расстоянии от обращенной к передаточному узлу 18b стороны 100b рабочего инструмента 14b, и к обращенной к зажимному узлу стороне 100b рабочего инструмента 14b может прилегать только первый передаточный элемент 26b. Контактная поверхность 68b первого передаточного элемента 26b, прилегающая к обращенной к передаточному узлу 18b стороне 100b рабочего инструмента, снабжена фрикционным покрытием, имеющим высокий коэффициент трения. Сторона 100b рабочего инструмента, обращенная к передаточному узлу 18b, также снабжена фрикционным покрытием. За счет этого может быть обеспечена передача вращения при самоотворачивании и/или в режиме торможения. Посредством разности крутящих моментов, возникающей между рабочим инструментом 14b и передаточным узлом 18b в режиме торможения, кулачковые поводки 22b, 72b вследствие первого относительного движения между первым передаточным элементом 26b и вторым передаточным элементом 38b, установленным на шпинделе 16b с фиксацией от проворачивания, перемещаются внутри кулачковых пазов 24b, 74b в направлении расположенной со стороны машины стенки 98b кулачковых пазов 24, 74b. При этом второй передаточный элемент 38b отходит от стороны 100b рабочего инструмента 14b, обращенной к передаточному узлу 18b. При перемещении кулачковых поводков 22b, 72b к расположенной со стороны машины стенке 98b кулачковых пазов 24b, 74b первый передаточный элемент 26b проходит участок пути x в осевом направлении 66b. Кулачковые поводки 22b, 72b также проходят в осевом направлении 66b участок пути x относительно расположенной со стороны рабочего инструмента стенки 96b кулачковых пазов 24b, 74b. Таким образом, поступательное перемещение первого передаточного элемента 26b ограничено расстоянием между расположенной со стороны рабочего инструмента стенкой 96b и расположенной со стороны машины стенкой 98b вдоль подъема рабочих поверхностей кулачковых пазов 24b, 74b (фиг.5 и 6).

Первый передаточный элемент 26b также имеет у поверхности 102b, обращенной ко второму передаточному элементу 38b, приемные гнезда для смазки (на чертежах не показаны), обеспечивающие уменьшение трения при относительном движении между первым передаточным элементом 26b и вторым передаточным элементом 38b. Кроме того, приемные гнезда для смазки могут быть расположены на втором передаточном элементе 38b либо как на первом передаточном элементе 26b, так и на втором передаточном элементе 38b.

На фиг.7 показано предохранительное устройство 10с для предотвращения самопроизвольного отделения зажимного элемента 12с, выполненного в виде зажимной гайки 60с, и/или рабочего инструмента 14с от шпинделя 16с угловой шлифовальной машины 40с. При этом конструкция угловой шлифовальной машины 40с в основном аналогична конструкции угловой шлифовальной машины 40а, показанной на фиг.1. Конструкция предохранительного устройства 10с в основном аналогична конструкции предохранительного устройства, показанного на фиг.4-6. Предохранительное устройство 10с содержит передаточный узел 18с, включающий в себя первый передаточный элемент 26с и второй передаточный элемент 38с. Кроме того, предохранительное устройство 10с содержит кулачковый механизм 20с, имеющий два кулачковых поводка 22с, 72с. Кулачковый механизм 20с имеет также два кулачковых паза 24с, 74с, в которые частично входят соответствующие кулачковые поводки 22с, 72с. Кулачковые поводки 22с, 72с зафиксированы во втором передаточном элементе 38с посредством прессовой посадки. Вместе с тем, кулачковые поводки 22с, 72с также могут быть зафиксированы во втором передаточном элементе 38с посредством другого подходящего с точки зрения специалиста вида соединения, например, неразъемного соединения. Каждый из кулачковых поводков 22с, 74с имеет кодирующий участок 34с, 76с, предусмотренный для того, чтобы в собранном состоянии предохранительного устройства 10с входить в кодирующую выемку 36с, 78с шпинделя 16с. Кодирующие выемки 36с, 78с выполнены в виде пазов 104с, 106с, проходящих вдоль оси 64с вращения шпинделя 16с. Со стороны шпинделя 16с, обращенной к резьбе 70с шпинделя 16с, расположены входные отверстия пазов 104с, 106с. Кодирующие участки 34с, 76с входят в установочное отверстие 90с передаточного узла 18с, выполненное для посадки на шпиндель 16с. При установке передаточного узла 16с на шпинделе 16с кодирующие участки 34с, 76с вводятся в осевом направлении 66с в пазы 104с, 106с. Посредством навинчивания зажимной гайки 60с передаточный узел 18с фиксируется в осевом направлении. Кроме того, кодирующие участки 34с, 76с и кодирующие выемки 36с, 78с предусмотрены для фиксации второго передаточного элемента 38с от проворачивания относительно шпинделя 16с.

Изобретение относится к конструкции ручной машины. Предохранительное устройство ручной машины для предотвращения самопроизвольного отделения зажимного элемента (12а; 12b; 12с) и/или рабочего инструмента (14а; 14b; 14с) от шпинделя (16а; 16b; 16с) содержит по меньшей мере один передаточный узел (18а; 18b; 18с) и по меньшей мере один кулачковый механизм (20а; 20b; 20с), имеющий по меньшей мере один кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с). Кулачковый механизм (20а; 20b; 20с) имеет по меньшей мере один кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с), в который по меньшей мере частично входит кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с). Кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с) выполнен в виде канавки. Технический результат заключается в повышении надежности предохранительного устройства и безопасность ручной машины. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Предохранительное устройство для ручной машины, предназначенное для предотвращения самопроизвольного отделения зажимного элемента (12а; 12b; 12с) и/или рабочего инструмента (14а; 14b; 14с) от шпинделя (16а; 16b; 16с), содержащее по меньшей мере один передаточный узел (18а; 18b; 18 с) и по меньшей мере один кулачковый механизм (20а; 20b; 20с), имеющий по меньшей мере один кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с), отличающееся тем, что кулачковый механизм (20а; 20b; 20с) имеет по меньшей мере один кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с), в который по меньшей мере частично входит кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с), причем кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с) выполнен в виде канавки.

2. Предохранительное устройство по п. 1, отличающееся тем, что кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с) посредством взаимодействия с кулачковым пазом (24а, 74а; 24b, 74b; 24с, 74с) обеспечивает, по меньшей мере в режиме торможения, преобразование первого относительного движения между шпинделем (16а; 16b; 16с) и передаточным элементом (26а; 26b; 26с), входящим в состав передаточного узла (18а; 18b; 18с), во второе относительное движение.

3. Предохранительное устройство по п. 1, отличающееся тем, что кулачковый поводок (22а, 72а; 22b, 72b; 22с, 72с) выполнен в форме пальца.

4. Предохранительное устройство по п. 1, отличающееся тем, что передаточный узел (18а; 18b; 18с) включает по меньшей мере один передаточный элемент (26а; 26b; 26с), в котором расположен кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с).

5. Предохранительное устройство по п. 4, отличающееся тем, что кулачковый механизм (20а; 20b; 20с) включает по меньшей мере один упругий элемент (32а; 32b; 32с), предусмотренный для смещения передаточного элемента (26а; 26b; 26с) относительно кулачкового элемента (22а, 72а; 22b, 72b; 22с, 72с).

6. Предохранительное устройство по п. 1, отличающееся тем, что кулачковый паз (24а, 74а; 24b, 74b; 24с, 74с) расположен по меньшей мере в одной периферийной поверхности (28а; 28b; 28с) передаточного элемента (26а; 26b; 26 с), входящего в состав передаточного узла (18а; 18b; 18с), и имеет угловую протяженность в окружном направлении (30а; 30b; 30с), составляющую менее 40°.

7. Предохранительное устройство по одному из пп.1-6, отличающееся тем, что кулачковый поводок (22с, 72с) имеет кодирующий участок (34с, 76с), предусмотренный для вхождения в собранном состоянии в кодирующую выемку (36с, 78с) шпинделя (16с).

8. Предохранительное устройство по п. 4, отличающееся тем, что передаточный узел (18b; 18с) включает дополнительный передаточный элемент (38b; 38с), в котором зафиксирован кулачковый поводок (22b, 72b; 22с, 72с).

9. Предохранительное устройство по п. 8, отличающееся тем, что дополнительный передаточный элемент (38b; 38с) по меньшей мере зафиксирован на шпинделе (16b; 16с) от проворачивания относительно него.

10. Ручная машина, прежде всего угловая шлифовальная машина, содержащая предохранительное устройство по одному из пп.1-9.

| DE 10002263 A1, 26.07.2001 | |||

| DE 4131514 A1, 25.03.1993 | |||

| Тестоделительное приспособление к тестоформующей машине | 1928 |

|

SU17153A1 |

| ЗСьООЮЗИАЯ : пиШйО^ШИ'^ГК'?^ | 0 |

|

SU366031A1 |

| РЕАКТОР ДЛЯ ХИМИЧЕСКИХ ПРОДУКТОВ | 1996 |

|

RU2123380C1 |

Авторы

Даты

2016-07-10—Публикация

2011-09-23—Подача