Уровень техники

Из публикации DE 19510291 С2 известно тормозное устройство переносной технологической машины, прежде всего ручной машины, содержащее тормозной узел, предусмотренный для того, чтобы для создания им в положении торможения тормозного усилия по меньшей мере частично преобразовывать одно относительное движение между поводковым элементом тормозного узла и тормозным элементом тормозного узла в другое относительное движение между поводковым элементом и тормозным элементом.

Раскрытие изобретения

Объектом настоящего изобретения является тормозное устройство переносной технологической машины, прежде всего ручной машины, содержащее по меньшей мере один тормозной узел, предусмотренный для того, чтобы для создания им в положении торможения тормозного усилия по меньшей мере частично преобразовывать одно относительное движение между по меньшей мере одним поводковым элементом тормозного узла и по меньшей мере одним тормозным элементом тормозного узла в другое относительное движение между поводковым элементом и тормозным элементом.

Предлагаемое в изобретении тормозное устройство содержит по меньшей мере один перемещающий узел, предусмотренный по меньшей мере для того, чтобы по меньшей мере в одном рабочем состоянии для перемещения тормозного элемента в направлении поводкового элемента создавать составляющую силы, действующую в направлении поводкового элемента. Тормозной узел предпочтительно выполнен в виде механического тормозного узла. Под механическим тормозным узлом здесь понимается, в частности, тормозной узел, предусмотренный для того, чтобы вследствие механического воздействия на тормозной элемент и/или ответный тормозной элемент, в частности приложения определенным конструктивным элементом (деталью) усилия к тормозному элементу и/или ответному тормозному элементу за счет прямого контакта между этим конструктивным элементом и тормозным элементом и/или ответным тормозным элементом, переводить по меньшей мере тормозной элемент и/или ответный тормозной элемент, в частности тормозную накладку, тормозного узла в положение торможения и/или в расторможенное положение, в частности без использования какой-либо магнитной силы. Слово "предусмотренный" следует понимать, в частности, как специально установленный, выполненный и/или оснащенный. Под положением торможения здесь понимается, в частности, положение тормозного элемента и/или ответного тормозного элемента, в котором к движущемуся конструктивному элементу по меньшей мере в одном рабочем состоянии прикладывается по меньшей мере одно тормозное усилие, обеспечивающее уменьшение скорости этого конструктивного элемента, в частности, по меньшей мере более чем на 50%, предпочтительно - по меньшей мере более чем на 65% и особенно предпочтительно - по меньшей мере более чем на 80%, в течение заданного промежутка времени. При этом заданный промежуток времени составляет, в частности, менее 5 с.

Под расторможенным положением здесь понимается, в частности, положение тормозного элемента и/или ответного тормозного элемента, в котором воздействие тормозного усилия на движущийся конструктивный элемент для уменьшения его скорости по меньшей мере в основном исключается. Механический тормозной узел предпочтительно предусмотрен для того, чтобы затормаживать вышеупомянутый конструктивный элемент в течение промежутка времени, составляющего, в частности, более 0,1 с, предпочтительно - более 0,5 с, особенно предпочтительно - менее 3 с, от рабочей скорости до скорости, составляющей, в частности, менее 50% рабочей скорости, предпочтительно - менее 20% рабочей скорости, а особенно предпочтительно - до скорости 0 м/с. Особенно предпочтительным является выполнение механического тормозного узла в виде фрикционного тормоза. При этом тормозной элемент предпочтительно выполнен в виде тормозного диска. Тормозной диск предпочтительно изготавливать из высококачественной стали и/или из иного подходящего с точки зрения специалиста материала, например, из спеченной бронзы, стали, азотированной стали, алюминия или стали и/или металла, подвергнутой(-го) другому виду обработки поверхности. При этом тормозная накладка, которая взаимодействует с тормозным элементом для создания тормозного усилия, может быть выполнена из спеченного материала, органического материала, углеродного материала (карбона), керамики или иного подходящего с точки зрения специалиста материала.

Предпочтительно, чтобы для преобразования относительного движения между поводковым элементом и тормозным элементом в другое относительное движение между поводковым элементом и тормозным элементом тормозной узел содержал узел преобразования движения. Под узлом преобразования движения здесь понимается, в частности, узел, содержащий механизм, в частности профиль с наклонной поверхностью (рампой), резьбу, кулачковый механизм (кулачковую пару), кривошипный механизм или другие подходящие с точки зрения специалиста механизмы, посредством которого один вид движения, например поступательное перемещение, может преобразовываться в другой вид движения, например во вращение и/или во вращательно-поступательное движение, и/или движение одного конструктивного элемента в одном направлении может преобразовываться в движение другого конструктивного элемента в другом направлении. Посредством узла преобразования движения предпочтительно преобразовывать или переводить одно относительное движение между поводковым элементом и тормозным элементом, представляющее собой поворот, в другое относительное движение между поводковым элементом и тормозным элементом, представляющее собой поступательное перемещение. Таким образом, для создания тормозным узлом в положении торможения тормозного усилия тормозному элементу предпочтительно сообщается вращательно-поступательное движение относительно поводкового элемента. Благодаря этому тормозной элемент входит в контакт с ответным тормозным элементом тормозного узла, установленным с фиксацией от проворачивания, т.е. без возможности вращения, и вследствие трения между тормозным элементом и ответным тормозным элементом создается тормозное усилие. Под поводковым элементом здесь понимается, в частности, элемент, предусмотренный для того, чтобы при совершении движения другим элементом приводиться этим элементом в движение, т.е. получать от него движение, в частности, чтобы приводиться в движение, по меньшей мере в начале движения, с задержкой во времени относительно другого элемента, и/или предусмотренный для того, чтобы за счет соединения при совершении движения увлекать с собой другой элемент, т.е. сообщать движение другому элементу. В предпочтительном случае поводковый элемент предусмотрен для того, чтобы в начале вращательного движения тормозного элемента приводиться им в движение с задержкой во времени относительно движения тормозного элемента. Таким образом, поводковый элемент предпочтительно имеет некоторый угловой люфт относительно тормозного элемента, обеспечивающий возможность относительного движения между поводковым элементом и тормозным элементом вокруг оси их вращения на угловое расстояние, большее 1°, предпочтительно - большее 2° и особенно предпочтительно - большее 4°.

Под перемещающим узлом здесь понимается, в частности, узел, содержащий механизм, в частности профиль с наклонной поверхностью (рампой), резьбу, кулачковый механизм (кулачковую пару), кривошипный механизм или другие подходящие с точки зрения специалиста механизмы, посредством которого создается составляющая силы для перемещения тормозного элемента в направлении поводкового элемента. При этом возможен вариант, в котором перемещающий узел образован узлом преобразования движения тормозного узла. Таким образом, узел преобразования движения тормозного узла может быть выполнен в виде кулачкового механизма, который, например, при повороте поводкового элемента и/или тормозного элемента в одном направлении преобразует соответствующее относительное движение между поводковым элементом и тормозным элементом в другое относительное движение между поводковым элементом и тормозным элементом, а в случае поворота поводкового элемента и/или тормозного элемента в направлении, противоположном направлению поворота, обеспечивающему вышеупомянутое преобразование относительного движения, создает составляющую силы для перемещения тормозного элемента в направлении поводкового элемента. Однако в предпочтительном варианте осуществления изобретения узел преобразования движения тормозного узла и перемещающий узел выполнены отдельно друг от друга. Так, например, перемещающий узел может быть образован по меньшей мере одним упругим элементом, прилегающим к соответствующему опорному участку тормозного элемента и создающим составляющую силы для перемещения тормозного элемента в направлении поводкового элемента. Возможны и другие подходящие с точки зрения специалиста варианты выполнения перемещающего узла. Предпочтительно, чтобы составляющая силы для перемещения тормозного элемента в направлении поводкового элемента создавалась посредством перемещающего узла в рабочем состоянии, соответствующем переводу тормозного узла в расторможенное положение. Благодаря предлагаемому в изобретении решению тормозного устройства технологической машины достигается надежность перевода тормозного узла в расторможенное положение. Это обеспечивает возможность активного и целенаправленного выключения тормозного узла. В частности, при пуске переносной технологической машины, содержащей предлагаемое в изобретении тормозное устройство, надежно гарантируется перевод тормозного узла в расторможенное положение. Изобретение позволяет таким образом по меньшей мере в одном рабочем состоянии выводить тормозной элемент из состояния сцепления с ответным тормозным элементом тормозного узла и/или разрывать контакт между тормозным элементом и ответным тормозным элементом. Этим выгодно обеспечиваются щадящие условия работы конструктивных элементов и уменьшается износ конструктивных элементов.

В одном варианте осуществления изобретения перемещающий узел содержит по меньшей мере один перемещающий элемент, расположенный на поводковом элементе. Предпочтительно, чтобы перемещающий элемент был выполнен за одно целое с поводковым элементом. Под выполнением элементов за одно целое понимается, в частности, по крайней мере, неразъемное (обеспечиваемое силами межмолекулярного или межатомного сцепления) соединение этих элементов, например сварное, клеевое соединение, приформовывание методом литья под давлением и/или соединение иным целесообразным с точки зрения специалиста методом, и/или, что предпочтительно, выполнение элементов в виде одного изделия, например, путем изготовления из одной отливки и/или путем изготовления методом одно- или многокомпонентного литья под давлением и, что предпочтительно, из одной заготовки. Благодаря предлагаемому в изобретении выполнению тормозного устройства достигается компактное расположение конструктивных элементов.

Целесообразно, чтобы перемещающий элемент был предусмотрен для того, чтобы вследствие относительного движения между поводковым элементом и тормозным элементом создавать по меньшей мере одну составляющую силы, действующую в направлении поводкового элемента для перемещения тормозного элемента. В качестве перемещающего элемента могут использоваться различные подходящие с точки зрения специалиста конструктивные элементы, например палец кулачкового механизма, неподвижно соединенный с поводковым элементом, в частности приформованный к поводковому элементу, и входящий в выполненный виде паза кулачковый профиль кулачкового механизма, или элемент с наклонной поверхностью, расположенный на поводковом элементе и взаимодействующий с другим имеющим наклонную поверхность элементом, расположенным на тормозном элементе. Благодаря предлагаемому в изобретении выполнению тормозного устройства движение поводкового элемента и/или тормозного элемента, в частности поворот вокруг оси вращения поводкового элемента и/или тормозного элемента, выгодно используется для создания составляющей усилия.

Особенно предпочтительным является выполнение перемещающего элемента в виде радиального выступа, выдающегося из поводкового элемента по меньшей мере по существу перпендикулярно оси вращения последнего. Под по существу перпендикулярной ориентацией определенного направления относительно направления отсчета здесь понимается, в частности, то, что указанное направление и направление отсчета, в частности при их рассмотрении в одной плоскости, образуют между собой угол 90°, и максимальное отклонение от этого угла составляет, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Благодаря предлагаемому в изобретении выполнению тормозного устройства создание составляющей силы, используемой по меньшей мере в одном рабочем состоянии для перемещения тормозного элемента в направлении поводкового элемента, реализовано конструктивно простым образом. Перемещающий элемент может быть выполнен с небольшими затратами.

Предпочтительно, чтобы для перемещения тормозного элемента перемещающий элемент взаимодействовал по меньшей мере с одним дополнительным перемещающим элементом перемещающего узла, расположенным на тормозном элементе. При этом дополнительный перемещающий элемент может быть выполнен в виде паза, радиального выступа или другого подходящего с точки зрения специалиста конструктивного элемента. В предпочтительном исполнении тормозной элемент имеет по меньшей мере одну монтажную выемку, в которую при сборке тормозного устройства осевым движением вводится перемещающий элемент расположенный на поводковом элементе. Таким образом, в собранном состоянии перемещающий элемент, расположенный на поводковом элементе, предпочтительно подпирает снизу перемещающий элемент, расположенный на тормозном элементе. Соответственно, составляющая силы, используемая для перемещения тормозного элемента в направлении поводкового элемента, создается посредством взаимодействия перемещающего элемента, расположенного на поводковом элементе, и перемещающего элемента, расположенного на тормозном элементе, в частности вследствие относительного поворота между поводковым элементом и тормозным элементом. Благодаря предлагаемому в изобретении выполнению тормозного устройства перемещающий узел для перемещения тормозного элемента в направлении поводкового элемента выполнен конструктивно простым образом.

В еще одном варианте осуществления изобретения дополнительный перемещающий элемент имеет на обращенной от поводкового элемента стороне поверхность скольжения, по которой расположенный на поводковом элементе перемещающий элемент скользит вследствие относительного движения между поводковым элементом и тормозным элементом. Вместе с тем, перемещающий элемент, расположенный на поводковом элементе, также может быть выполнен в виде тела качения, которое для создания составляющей усилия, используемой для перемещения тормозного элемента в направлении поводкового элемента, обкатывается по поверхности скольжения. Также возможен вариант, в котором перемещающий элемент, расположенный на поводковом элементе, двигаясь вдоль перемещающего элемента, расположенного на тормозном элементе, совершает сложное движение, состоящее из скольжения и качения. Благодаря предлагаемому в изобретении выполнению тормозного устройства перемещение тормозного элемента, обеспечиваемое посредством взаимодействия с поводковым элементом, реализовано конструктивно простым образом.

Целесообразно, чтобы дополнительный перемещающий элемент был выполнен с наклонной поверхностью. Под выполнением с наклонной поверхностью (в виде рампы) здесь понимается, в частности, геометрическая форма с рабочей поверхностью, восходящей вдоль отрезка, начинающегося в исходной точке, в направлении конечной точки отрезка и имеющей математически определенный угол подъема, в результате чего между исходной точкой и конечной точкой имеется разность высот, и/или исходная точка находится в плоскости, проходящей по меньшей мере по существу параллельно плоскости, в которой находится конечная точка. Таким образом, плоскость, образованная поверхностью скольжения перемещающего элемента, предпочтительно образует с плоскостью, проходящей по меньшей мере по существу параллельно обращенной к поводковому элементу стороне тормозного элемента, угол, отличающийся от 90° и угла, кратного 90°. Под по существу параллельной ориентацией определенного направления относительно направления отсчета, в частности в одной плоскости, здесь понимается, в частности, то, что указанное направление может иметь отклонение от направления отсчета, составляющее, в частности, менее 8°, предпочтительно - менее 5° и особенно предпочтительно - менее 2°. Благодаря предлагаемому в изобретении выполнению тормозного устройства при малых затратах реализован перемещающий узел, с помощью которого осевое перемещение тормозного элемента в направлении поводкового элемента создается вследствие относительного движения между поводковым элементом и тормозным элементом конструктивно простым образом.

В еще одном варианте осуществления изобретения тормозное устройство включает в себя по меньшей мере один ведомый узел, содержащий по меньшей мере один ведомый элемент, соединенный с тормозным элементом с фиксацией от проворачивания относительно него. Предпочтительно, чтобы ведомый элемент был выполнен в виде зубчатого колеса ведомого узла, в частности в виде ведомого конического зубчатого колеса. Под ведомым узлом здесь понимается, в частности, узел, приводимый в движение посредством приводного узла переносной технологической машины и передающий силы и/или крутящие моменты, создаваемые приводным узлом, на рабочий инструмент и/или держатель рабочего инструмента переносной технологической машины. Предпочтительно, чтобы ведомый узел был выполнен в виде угловой передачи. Под угловой передачей здесь понимается, в частности, механическая передача, которая для передачи сил и/или крутящих моментов имеет выходной вал, расположенный под углом к входному валу, причем оси вращения входного вала и выходного вала предпочтительно имеют общую точку пересечения. Под расположением (валов) под углом здесь понимается, в частности, расположение одной оси относительно другой оси, в частности расположение двух пересекающихся осей, при котором две оси образуют угол, отличный от 180°. Предпочтительно, чтобы ось вращения входного вала и ось вращения выходного вала в собранном состоянии выполненного в виде угловой передачи ведомого узла образовывали угол 90°. Под входным валом здесь понимается, в частности, вал, вводящий силы и/или крутящие моменты в ведомый узел, выполненный в виде угловой передачи. При этом входным валом может быть, например, выполненный с шестерней вал якоря электродвигателя приводного узла. Под выходным валом здесь понимается, в частности, вал, передающий силы и/или крутящие моменты, например, на рабочий инструмент, соединенный с выходным валом с фиксацией от проворачивания относительно него, и/или на держатель рабочего инструмента переносной технологической машины, соединенный с выходным валом с фиксацией от проворачивания относительно него. Под соединением с фиксацией от проворачивания понимается, в частности, соединение, обеспечивающее передачу крутящего момента и/или вращательного движения по меньшей мере по существу без его изменения. Под передачей крутящего момента и/или вращательного движения по меньшей мере по существу без его изменения здесь понимается, в частности, полная, за исключением обусловленных трением и/или допусками потерь, передача сил и/или крутящих моментов с одного конструктивного элемента на другой конструктивный элемент. Благодаря предлагаемому в изобретении выполнению тормозного устройства можно конструктивно простым образом получить компактный тормозной узел, который для эффективного затормаживания выбега рабочего инструмента способен воздействовать на ведомый элемент.

В еще одном варианте осуществления изобретения тормозной элемент имеет по меньшей мере один передающий вращение элемент, предусмотренный для соединения тормозного элемента и ведомого элемента с геометрическим замыканием. Предпочтительно, чтобы передающий вращение элемент был выполнен в виде стержневидного осевого выступа, входящего в выемку в ведомом элементе. Вместе с тем, также возможен вариант, в котором тормозной элемент имеет стержневидный осевой выступ, входящий в выемку в передающем вращение элементе. Кроме того, передающий вращение элемент может иметь иное подходящее с точки зрения специалиста исполнение. Благодаря предлагаемому в изобретении выполнению тормозного устройства соединение между тормозным элементом и ведомым элементом с их фиксацией от взаимного проворачивания реализовано конструктивно простым образом.

Объектом изобретения является также переносная технологическая машина, содержащая предлагаемое в изобретении тормозное устройство. Под переносной технологической машиной здесь понимается, в частности, технологическая машина для обработки объектов (заготовок), которую оператор может транспортировать без использования для этого транспортных машин. Переносная технологическая машина имеет массу, составляющую, в частности, менее 40 кг, предпочтительно - менее 10 кг и особенно предпочтительно - менее 5 кг. Предпочтительным является выполнение переносной технологической машины в виде угловой шлифовальной машины. Вместе с тем, переносная технологическая машина может иметь и другое подходящее с точки зрения специалиста исполнение, например, может быть выполнена в виде циркулярной пилы, дрели, перфоратора и/или отбойного молотка, механизированного садового инструмента и т.д. При осуществлении изобретения достигается высокий уровень удобства управления переносной технологической машиной оператором, поскольку, в частности, благодаря перемещению тормозного элемента в направлении поводкового элемента при включении переносной технологической машины исключается неплавный, с рывками, разгон машины.

При этом предлагаемое в изобретении тормозное устройство технологической машины и/или предлагаемая в изобретении технологическая машина не ограничивается(-ются) рассмотренными в описании применением изобретения и вариантом его осуществления. В частности, предлагаемое в изобретении тормозное устройство технологической машины и/или предлагаемая в изобретении технологическая машина для реализации описанного принципа работы может/могут иметь число отдельных элементов, деталей и узлов, отличное от указанных в описании.

Краткое описание чертежей

Другие преимущества изобретения выявляются в нижеследующем описании его осуществления, поясняемом чертежами. На чертежах в качестве примера представлен вариант осуществления изобретения. На чертежах, в описании и в формуле изобретения многочисленные признаки содержатся в определенной комбинации. Исходя из целесообразности, специалист сможет также рассматривать эти признаки в отдельности и объединять их в другие рациональные комбинации. На чертежах показано:

на фиг. 1 - схематическое изображение предлагаемой в изобретении переносной технологической машины с предлагаемым в изобретении тормозным устройством,

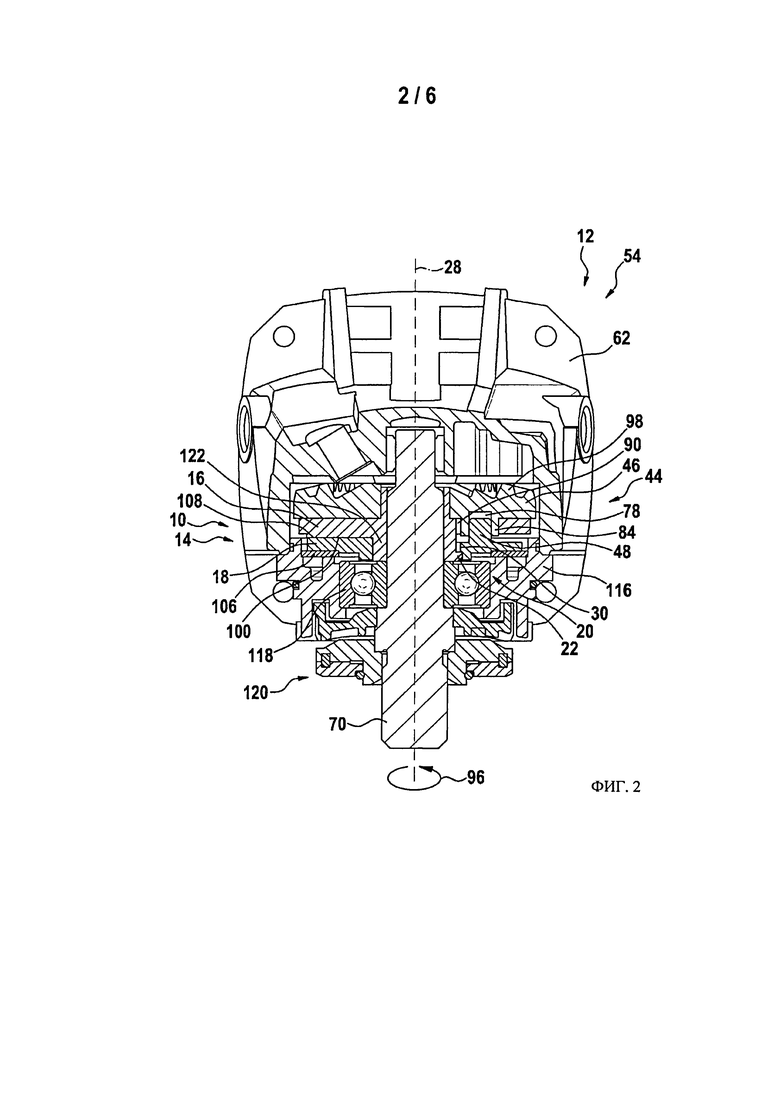

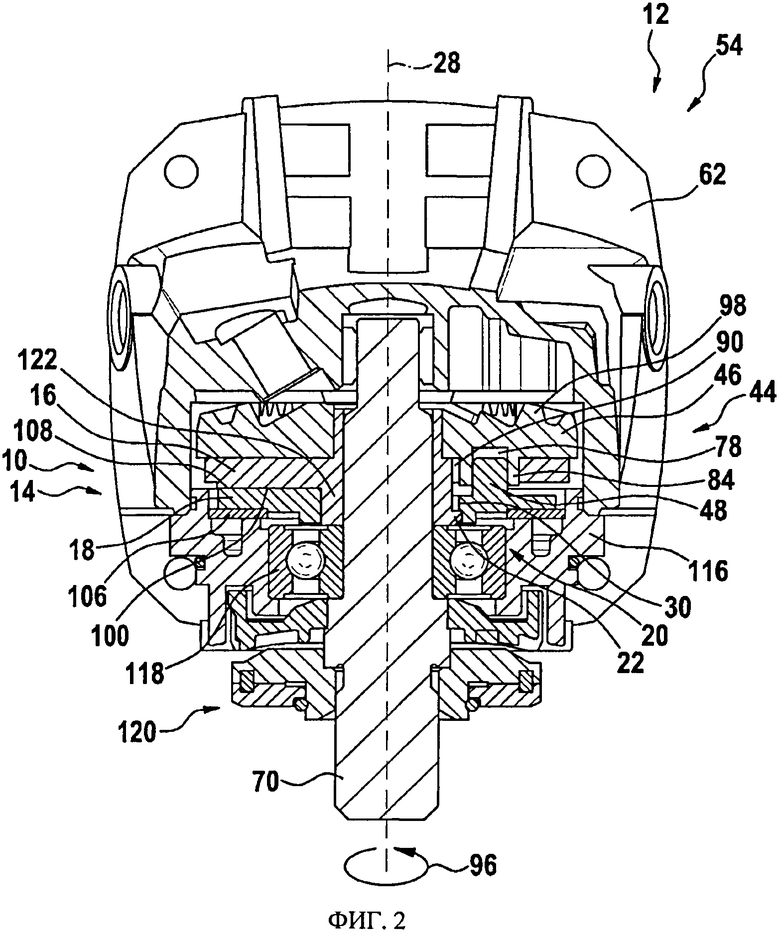

на фиг. 2 - схематическое изображение в разрезе предлагаемого в изобретении тормозного устройства технологической машины в положении торможения,

на фиг. 3 - схематическое изображение в разрезе предлагаемого в изобретении тормозного устройства технологической машины в расторможенном положении,

на фиг. 4 - схематическое изображение ведомого элемента, входящего в состав ведомого узла предлагаемого в изобретении тормозного устройства технологической машины,

на фиг. 5 - схематическое изображение поводкового элемента, входящего в состав тормозного узла предлагаемого в изобретении тормозного устройства технологической машины,

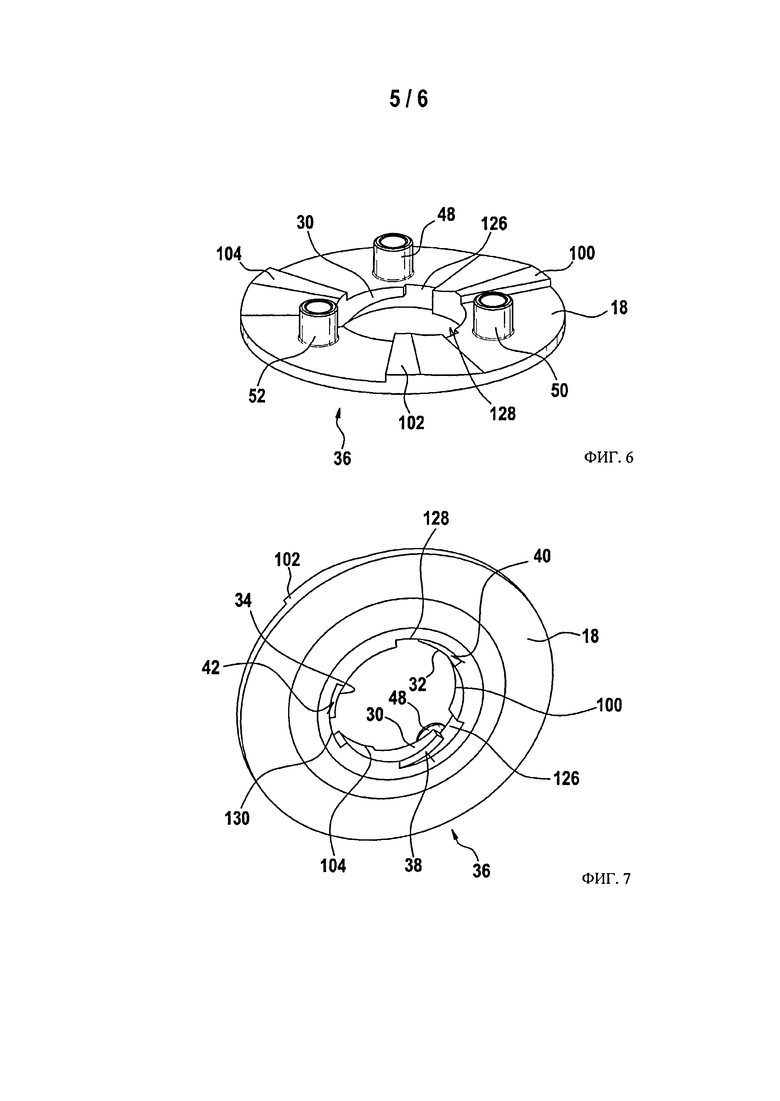

на фиг. 6 - схематическое изображение тормозного элемента, входящего в состав тормозного узла предлагаемого в изобретении тормозного устройства технологической машины,

на фиг. 7 - схематическое изображение тормозного элемента, входящего в состав тормозного узла предлагаемого в изобретении тормозного устройства технологической машины, в другом ракурсе и

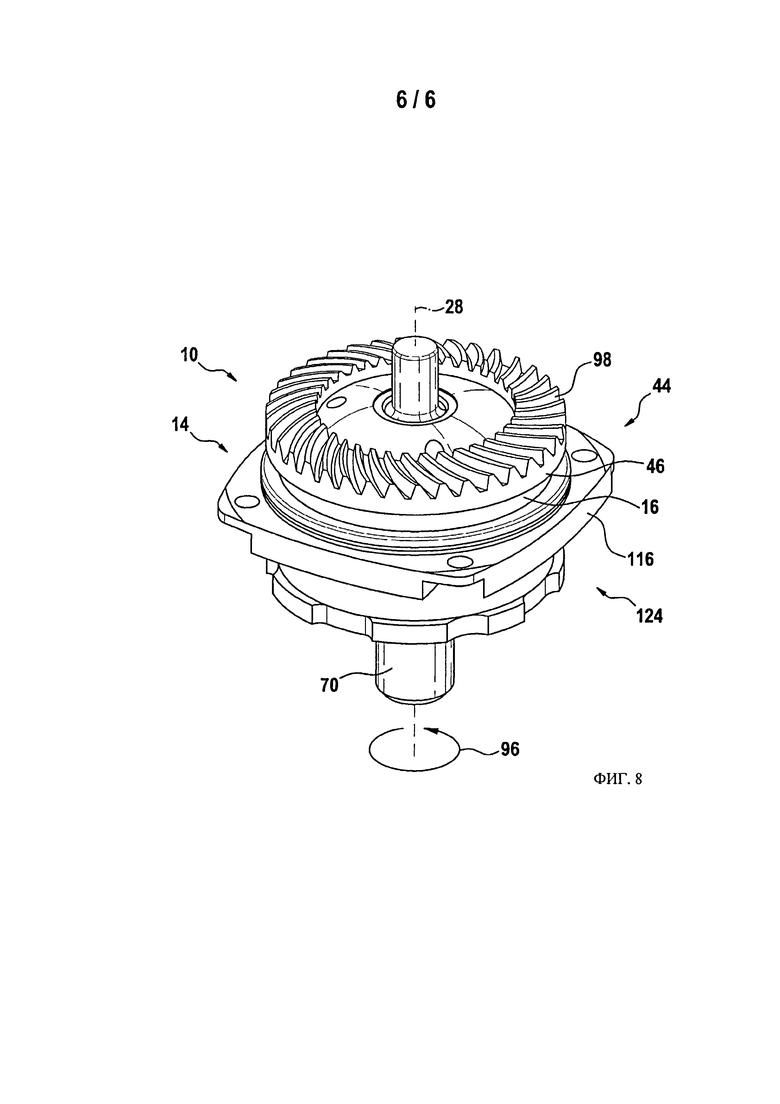

на фиг. 8 - изображение предлагаемого в изобретении тормозного устройства технологической машины, который выполнен в виде сборочного модуля.

Осуществление изобретения

На фиг. 1 показана переносная технологическая машина 12, выполненная в виде угловой шлифовальной машины 54 и содержащая тормозное устройство 10. Таким образом, тормозное устройство 10 технологической машины выполнено в виде тормозного устройства ручной машины. Угловая шлифовальная машина 54 содержит узел 56 защитного кожуха, корпус 58 и основную рукоятку 60. Основная рукоятка 60 проходит, начинаясь от корпуса 62 редуктора, входящего в состав корпуса 58 машины, в сторону от корпуса 62 редуктора и в направлении, по меньшей мере по существу параллельном направлению 64 главной протяженности угловой шлифовальной машины 54, до стороны 66 корпуса 58 машины, на которой расположен сетевой кабель угловой шлифовальной машины 54, предназначенный для электропитания последней. Основная рукоятка 60 образует корпус 68 двигателя, входящий в состав корпуса 58 машины. Из корпуса 62 редуктора наружу выходит выполненный в виде шпинделя 70 выходной вал ведомого узла 44 тормозного устройства 10 (фиг. 2), на котором может быть зафиксирован рабочий инструмент 72 для обработки заготовки или обрабатываемого объекта (на чертежах не показан). Рабочий инструмент 72 выполнен в виде шлифовального круга. Вместе с тем, рабочий инструмент 72 также может быть выполнен в виде отрезного или полировального круга. Корпус 58 машины включает в себя корпус 68 двигателя для размещения приводного узла 74 угловой шлифовальной машины 54 и корпус 62 редуктора для размещения ведомого узла 44 и тормозного устройства 10. Приводной узел 74 предусмотрен для приведения во вращение рабочего инструмента 72 посредством ведомого узла 44 (действующего в качестве передаточного механизма). Кроме того, для обработки заготовки или обрабатываемого изделия рабочий инструмент 72 соединяется посредством крепежного элемента (на чертеже не показан) со шпинделем 70 с фиксацией от проворачивания относительно него. Таким образом, во время работы угловой шлифовальной машины 54 ее рабочий инструмент 72 приводится во вращение. Ведомый узел 44 известным специалисту образом соединен с приводным узлом 74 посредством приводимого во вращение приводного элемента (на чертеже не показан), входящего в состав приводного узла 74 и выполненного в виде шестерни. На корпусе 62 редуктора также расположена дополнительная рукоятка 76. Дополнительная рукоятка 76 проходит поперек направления 64 главной протяженности угловой шлифовальной машины 54.

Кроме того, ведомый узел 44 включает в себя опорный фланец 116 и расположенный в опорном фланце 116 опорный элемент 118 (подшипник) для установки шпинделя 70 (фиг. 2). Опорный фланец 116 посредством крепежных элементов (на чертежах не показаны) ведомого узла 44 соединен разъемным образом с корпусом 62 редуктора. Тормозное устройство 10 также содержит предохранительный узел 120 (фиг. 2 и 3), предусмотренный для того, чтобы при нахождении тормозного устройства 10 в состоянии торможения предотвращать самопроизвольное отделение рабочего инструмента 72 и/или предназначенного для его крепления крепежного элемента от шпинделя 70. При этом предохранительный узел 120 выполнен в виде посадочного фланца, соединенного за счет геометрического замыкания со шпинделем 70 с фиксацией от проворачивания относительно него. Вместе с тем, предохранительный узел 120 может быть соединен со шпинделем 70 посредством других подходящих с точки зрения специалиста видов соединения, обеспечивающих фиксацию от проворачивания.

На фиг. 2 изображено тормозное устройство 10, находящееся в положении торможения, когда опорный фланец 116 установлен на корпусе 58 машины. Тормозное устройство 10 содержит по меньшей мере один тормозной узел 14, предусмотренный для того, чтобы для создания им в положении торможения тормозного усилия по меньшей мере частично преобразовывать одно относительное движение между по меньшей мере одним поводковым элементом 16 тормозного узла 14 и тормозным элементом 18 тормозного узла 14 в другое относительное движение между поводковым элементом 16 и тормозным элементом 18. В собранном состоянии тормозного устройства поводковый элемент 16 соединен со шпинделем 70 с фиксацией от проворачивания относительно него. Тормозной элемент 18 в собранном состоянии тормозного устройства соединен по меньшей мере с одним ведомым элементом 46 ведомого узла 44 с фиксацией от проворачивания относительно него. При этом тормозной элемент 18 имеет по меньшей мере один передающий вращение элемент 48, предусмотренный для соединения тормозного элемента 18 и ведомого элемента 46 с геометрическим замыканием. Тормозной элемент 18 имеет в общей сложности три передающих вращение элемента 48, 50, 52 (фиг. 6), предусмотренных для соединения тормозного элемента 18 и ведомого элемента 46 с геометрическим замыканием. Вместе с тем, для обеспечения соединения с геометрическим замыканием тормозной элемент 18 также может иметь отличное от трех число передающих вращение элементов 48, 50, 52.

Передающие вращение элементы 48, 50, 52 выполнены в виде цилиндрических осевых выступов, которые при установленном тормозном элементе 18 выдаются из тормозного элемента 18 в направлении ведомого элемента 46 по меньшей мере по существу параллельно оси 28 вращения поводкового элемента 16. Вместе с тем, передающие вращение элементы 48, 50, 52 также могут иметь иное подходящее с точки зрения специалиста исполнение, например, могут быть выполнены многогранными. Ведомый элемент 46 выполнен в виде ведомого конического зубчатого колеса. Ведомый элемент 46, выполненный в виде ведомого конического зубчатого колеса, установлен на поводковом элементе 16 с возможностью поворота вместе с тормозным элементом 18 относительно шпинделя 70 вокруг оси 28 вращения поводкового элемента 16, совпадающей с осью вращения шпинделя 70, на угол менее 90°.

Далее, для соединения тормозного элемента с ведомым элементом 46 с геометрическим замыканием передающие вращение элементы 48, 50, 52 тормозного элемента входят в соответствующие передающие вращение выемки 78, 80, 82 в ведомом элементе 46. При этом передающие вращение выемки 78, 80, 82 расположены в соответствующих ограничительных элементах 84, 86, 88 ведомого элемента 46. Ограничительные элементы 84, 86, 88 предусмотрены в качестве упоров для ограничения поворота ведомого элемента 46, а значит, и тормозного элемента 18, вокруг оси 28 вращения относительно поводкового элемента 16 заданным угловым расстоянием. При этом ограничительные элементы 84, 86, 88 выполнены за одно целое с ведомым элементом 46. Вместе с тем, ограничительные элементы 84, 86, 88 также могут быть монолитно приформованы к конструктивному элементу, выполненному отдельно от ведомого элемента 46 и зафиксированному на ведомом элементе 46 с фиксацией от проворачивания относительно него посредством соединительных элементов, например винтов и т.д. Ограничительные элементы 84, 86, 88 расположены на стороне ведомого элемента 46, противоположной зубчатому венцу 98 ведомого элемента 46, выполненного в виде ведомого конического зубчатого колеса, и равномерно распределены в окружном направлении 96 (фиг. 4). При этом окружное направление 96 проходит в плоскости, перпендикулярной оси вращения ведомого элемента 46. Ось вращения ведомого элемента 46 в собранном состоянии тормозного устройства совпадает с осью 28 вращения поводкового элемента 16.

Далее, ограничительные элементы 84, 86, 88 входят в соответствующие ограничительные выемки 90, 92, 94 в поводковом элементе 16. Ограничительные выемки 90, 92, 94 выполнены в поводковом элементе 16 равномерно распределенными в окружном направлении 96 (фиг. 5). Кроме того, ограничительные выемки 90, 92, 94 имеют большую по сравнению с ограничительными элементами 84, 86, 88 протяженность в окружном направлении 96. Тем самым обеспечивается угловой, т.е. измеряемый в окружном направлении 96, люфт между ведомым элементом 46 и поводковым элементом 16. Этот угловой люфт соответствует определенному угловому расстоянию, на которое ведомый элемент 46 способен поворачиваться относительно поводкового элемента 16. Таким образом, угловое расстояние, в пределах которого ведомый элемент 46, а с ним и тормозной элемент 18, может поворачиваться относительно поводкового элемента 16 вокруг оси 28 вращения, ограничено взаимодействием ограничительных элементов 84, 86, 88 и ограничительных выемок 90, 92, 94.

Кроме того, тормозной элемент 18 на своей стороне, которая в собранном состоянии тормозного устройства обращена к поводковому элементу 16, имеет распорные элементы 100, 102, 104, предусмотренные для того, чтобы для создания тормозного усилия, обеспечивающего затормаживание вращения ведомого элемента 46 и шпинделя 70, при повороте тормозного элемента 18 относительно поводкового элемента 16 и/или шпинделя 70 перемещать тормозной элемент 18 в направлении, проходящем по меньшей мере по существу параллельно оси 28 вращения поводкового элемента 16, от поводкового элемента 16 в направлении образованного тормозной накладкой ответного тормозного элемента 106 тормозного узла 14. Ответный тормозной элемент 106 закреплен в опорном фланце 116 ведомого узла 44 с фиксацией от проворачивания относительно него. Тормозной элемент 18 имеет в общей сложности три распорных элемента 100, 102, 104. Вместе с тем, тормозной элемент 18 также может иметь отличное от трех число распорных элементов 100, 102, 104. Распорные элементы 100, 102, 104 расположены на тормозном элементе 18 равномерно распределенными в окружном направлении 96. При этом распорные элементы 100, 102, 104 выполнены за одно целое с тормозным элементом 18. Вместе с тем, распорные элементы 100, 102, 104 также могут быть выполнены отдельными от тормозного элемента 18 и могут быть неподвижно соединены с тормозным элементом 18 с помощью подходящего с точки зрения специалиста вида соединения, например, соединения с геометрическим и/или силовым замыканием. Распорные элементы 100, 102, 104 выполнены с наклонными поверхностями (в виде рампы). Таким образом, каждый из распорных элементов 100, 102, 104 имеет геометрическую форму с рабочей поверхностью, восходящей, в собранном состоянии тормозного устройства, от тормозного элемента 18 к поводковому элементу 16 с математически определенным углом подъема, имеющим отличное от нуля значение.

Для взаимодействия с распорными элементами 100, 102, 104 тормозного элемента 18, чтобы вследствие поворота тормозного элемента 18 относительно поводкового элемента 16 тормозной элемент 18 переместился относительно поводкового элемента 16 в направлении ответного тормозного элемента 106, поводковый элемент 16 также имеет распорные элементы 108, 110, 112 (фиг. 5). Поводковый элемент 16 имеет в общей сложности три распорных элемента 108, 110, 112. Вместе с тем, поводковый элемент 16 также может иметь отличное от трех число распорных элементов 108, 110, 112. Число распорных элементов 108, 110, 112 поводкового элемента 16 зависит, в частности, от числа распорных элементов 100, 102, 104 тормозного элемента 18, соответствующих распорным элементам 108, 110, 112 поводкового элемента 16. Распорные элементы 108, 110, 112 поводкового элемента 16 расположены на поводковом элементе 16 равномерно распределенными в окружном направлении 96. При этом распорные элементы 108, 110, 112 поводкового элемента 16 выполнены заодно целое с поводковым элементом 16. Вместе с тем, распорные элементы 108, 110, 112 поводкового элемента 16 также могут быть выполнены отдельными от поводкового элемента 16 и могут быть неподвижно соединены с поводковым элементом 16 с помощью подходящего с точки зрения специалиста вида соединения, например соединения с геометрическим и/или силовым замыканием. Распорные элементы 108, 110, 112 поводкового элемента 16 выполнены с наклонными поверхностями (в виде рампы). Таким образом, каждый из распорных элементов 108, 110, 112 поводкового элемента 16 имеет геометрическую форму с рабочей поверхностью, восходящей, в собранном состоянии тормозного устройства, от поводкового элемента 16 к тормозному элементу 18 с математически определенным углом подъема, имеющим отличное от нуля значение. Распорные элементы 100, 102, 104 тормозного элемента 18 и распорные элементы 108, 110, 112 поводкового элемента 16 совместно образуют в составе тормозного узла 14 узел преобразования движения, который для создания тормозным узлом 14 в положении торможения тормозного усилия предусмотрен для того, чтобы перемещать тормозной элемент 18 относительно поводкового элемента 16 за счет наложения поворота и поступательного перемещения.

При прекращении электропитания приводного узла 74 угловой шлифовальной машины, например посредством воздействия на орган 114 управления (фиг. 1) угловой шлифовальной машины 54, выполненный в виде выключателя питания (в том числе при отпускании такого органа управления), вал якоря (на чертеже не показан) приводного узла 74 затормаживается под действием известных специалисту сил и/или крутящих моментов, например сил трения и магнитных сил в приводном узле 74. Ведомый элемент 46, выполненный в виде ведомого конического зубчатого колеса и находящийся в зацеплении с приводным элементом (на чертеже не показан) приводного узла 74, расположенным на валу якоря с фиксацией от проворачивания относительно него, шпиндель 70, рабочий инструмент 72, закрепленный на шпинделе 70, поводковый элемент 16, установленный на шпинделе 70 с фиксацией от проворачивания относительно него, и тормозной элемент 18, соединенный с ведомым элементом 46 с фиксацией от проворачивания относительно него, за счет своей инерции массы противодействуют торможению вала якоря. При этом ведомый элемент 46, шпиндель 70, рабочий инструмент 72, поводковый элемент 16 и тормозной элемент 18 за счет своей инерции массы стремятся продолжить вращение вокруг оси 28.

Благодаря зацеплению приводного элемента, входящего в состав приводного узла 74, с ведомым элементом 46 и наличию углового люфта между поводковым элементом 16, установленным на шпинделе 70 с фиксацией от проворачивания относительно него, и ведомым элементом 46, а также тормозным элементом 18, при прекращении электропитания приводного узла 74 ведомый элемент 46 и тормозной элемент 18 поворачиваются относительно шпинделя 70. При этом распорные элементы 100, 102, 104 тормозного элемента 18 скользят по распорным элементам 108, 110, 112 поводкового элемента 16. Взаимодействие распорных элементов 100, 102, 104 тормозного элемента 18 и распорных элементов 108, 110, 112 поводкового элемента 16 приводит к тому, что тормозной элемент 18 в дополнение к относительному повороту линейно перемещается относительно поводкового элемента 16 в направлении ответного тормозного элемента 106. Благодаря этому тормозной элемент 18 и ответный тормозной элемент 106 входят в соприкосновение, в результате чего тормозной узел 14, переходя таким образом в положение торможения, создает тормозное усилие для затормаживания вращения шпинделя 70, рабочего инструмента 72 и поводкового элемента 16. Соответственно, после вышеупомянутого перемещения тормозного элемента тормозной узел 14 находится в положении торможения. Тормозное усилие создается за счет трения между тормозным элементом 18 и ответным тормозным элементом 106. При этом тормозной элемент 18 может повернуться относительно поводкового элемента 16 до упора ограничительных элементов 84, 86, 88 в стенки ограничительных выемок 90, 92, 94 в поводковом элементе 16. Продолжению скольжения распорных элементов 100, 102, 104 тормозного элемента 18 и распорных элементов 108, 110, 112 поводкового элемента 16 друг по другу вплоть до упора ограничительных элементов 84, 86, 88 в стенки ограничительных выемок 90, 92, 94 в поводковом элементе 16, а значит, дальнейшему перемещению тормозного элемента 18 в направлении ответного тормозного элемента 106, способствует сила трения, возникшая между сцепившимися тормозным элементом 18 и ответным тормозным элементом 106. По мере перемещения тормозного элемента 18 в направлении ответного тормозного элемента 106 осевое усилие, которое при нахождении тормозного узла 14 в положении торможения действует со стороны тормозного элемента 18 на ответный тормозной элемент 106, нарастает. Это увеличивающееся осевое усилие ведет к увеличению тормозного усилия. Таким образом, тормозной узел 14 обладает способностью к самоторможению. Благодаря этому шпиндель 70, рабочий инструмент 72 и поводковый элемент 16, а также вал якоря, ведомый элемент 46 и тормозной элемент 18 затормаживаются до остановки.

При включении угловой шлифовальной машины 54 необходимо обеспечить надежность выведения тормозного элемента 18 и ответного тормозного элемента 106 из состояния сцепления друг с другом, т.е. разрыва контакта между тормозным элементом 18 и ответным тормозным элементом 106. Для этого тормозное устройство 10 технологической машины содержит по меньшей мере один перемещающий узел 20, предусмотренный по меньшей мере для того, чтобы по меньшей мере в одном рабочем состоянии для перемещения тормозного элемента 18 в направлении поводкового элемента 16 создавать составляющую силы, действующую в направлении поводкового элемента 16. Перемещающий узел 20 содержит по меньшей мере один перемещающий элемент 22, расположенный на поводковом элементе 16. Перемещающий узел 20 содержит в общей сложности три перемещающих элемента 22, 24, 26, расположенных на поводковом элементе 16 (фиг. 5). Вместе с тем, перемещающий узел 20 также может содержать отличное от трех число перемещающих элементов 22, 24, 26. Перемещающие элементы 22, 24, 26 расположены на осевом выступе 122 поводкового элемента 16, который в собранном состоянии тормозного устройства выдается, по меньшей мере по существу параллельно оси 28 вращения, в направлении от ведомого элемента 46. Осевой выступ 122 выполнен в виде полого цилиндра. Перемещающие элементы 22, 24, 26 выполнены в виде радиальных выступов, выдающихся из поводкового элемента 16 по меньшей мере по существу перпендикулярно оси 28 вращения последнего. При этом перемещающие элементы 22, 24, 26 расположены на осевом выступе 122 равномерно распределенными в окружном направлении 96, Перемещающие элементы 22, 24, 26 предусмотрены для того, чтобы вследствие относительного движения между поводковым элементом 16 и тормозным элементом 18 создавать по меньшей мере одну составляющую силы, действующую в направлении поводкового элемента 16 для перемещения тормозного элемента 18.

Для перемещения тормозного элемента 18 перемещающие элементы 22, 24, 26 взаимодействуют по меньшей мере с одним дополнительным перемещающим элементом 30 перемещающего узла 20, расположенным на тормозном элементе 18. На тормозном элементе 18 расположено в общей сложности три дополнительных перемещающих элемента 30, 32, 34 перемещающего узла 20 (фиг. 7). Вместе с тем, перемещающий узел 20 также может содержать отличное от трех число дополнительных перемещающих элементов 30, 32, 34. Число расположенных на тормозном элементе 18 дополнительных перемещающих элементов 30, 32, 34 зависит, в частности, от числа перемещающих элементов 22, 24, 26, расположенных на поводковом элементе 16. Дополнительные перемещающие элементы 30, 32, 34 выполнены в обращенной к шпинделю 70 стенке выемки в тормозном элементе 18. Выемка в тормозном элементе 18 предусмотрена под шпиндель 70, который в собранном состоянии тормозного устройства проходит через выемку. Дополнительные перемещающие элементы 30, 32, 34 выполнены с наклонными поверхностями. При этом дополнительные перемещающие элементы 30, 32, 34 выполнены в виде радиальных выступов, имеющих наклонные рабочие поверхности, каждая из которых простирается вдоль стенки выемки в тормозном элементе 18 на угловое расстояние в окружном направлении 96, большее 45°. Таким образом, дополнительные перемещающие элементы 30, 32, 34 имеют геометрическую форму с рабочей поверхностью, восходящей с математически определенным углом подъема, имеющим отличное от нуля значение.

Вместе с тем, дополнительные перемещающие элементы 30, 32, 34 также могут быть выполнены в виде пазов с наклонными поверхностями, в которые в собранном состоянии тормозного устройства входят перемещающие элементы 22, 24, 26, расположенные на поводковом элементе 16. В альтернативном варианте выполнения дополнительных перемещающих элементов 30, 32, 34 в виде пазов с наклонными поверхностями тормозной элемент 18 и поводковый элемент 16 могут быть выполнены без распорных элементов 100, 102, 104 и дополнительных распорных элементов 108, 110, 112, а взаимодействие дополнительных перемещающих элементов 30, 32, 34, выполненных в виде пазов с наклонными поверхностями, с расположенными на поводковом элементе 16 перемещающими элементами 22, 24, 26 может быть предусмотрено, дополнительно к перемещению тормозного элемента 18 в направлении поводкового элемента 16 и в зависимости от направления поворота тормозного элемента 18 относительно поводкового элемента 16, для перемещения тормозного элемента 18 в направлении ответного тормозного элемента 106.

Далее, дополнительные перемещающие элементы 30, 32, 34 имеют на обращенной от поводкового элемента 16 стороне 36 соответствующие поверхности 38, 40, 42 скольжения (фиг. 7), по которым расположенные на поводковом элементе 16 перемещающие элементы 22, 24, 26 скользят вследствие относительного движения между поводковым элементом 16 и тормозным элементом 18. Благодаря выполнению дополнительных перемещающих элементов 30, 32, 34 с наклонными поверхностями, по которым при взаимодействии сопряженных перемещающих элементов вследствие относительного поворота между поводковым элементом 16 и тормозным элементом 18 скользят расположенные на поводковом элементе 16 перемещающие элементы 22, 24, 26, тормозной элемент 18 при включении угловой шлифовальной машины 54, в частности при подаче питания на приводной узел 74 для приведения шпинделя 70 и/или рабочего инструмента 72 во вращение, перемещается в направлении поводкового элемента 16. При этом при перемещении тормозного элемента 18 в направлении поводкового элемента 16 вследствие относительного поворота между поводковым элементом 16 и тормозным элементом 18 тормозной элемент 18 поворачивается в направлении, противоположном направлению его поворота, происходящего в случае если вследствие относительного поворота между поводковым элементом 16 и тормозным элементом 18 тормозной элемент перемещается в направлении ответного тормозного элемента 106.

Тормозной элемент 18 вследствие относительного поворота между поводковым элементом 16 и тормозным элементом 18 и взаимодействия между перемещающими элементами 22, 24, 26 и дополнительными перемещающими элементами 30, 32, 34 перемещается в направлении поводкового элемента 16 до упора ограничительных элементов 84, 86, 88 в стенки ограничительных выемок 90, 92, 94. При этом тормозной узел 14 переводится в расторможенное положение. В расторможенном положении тормозной элемент 18, расположен, если смотреть вдоль оси 28 вращения, на расстоянии от ответного тормозного элемента 106 (фиг. 3). Дополнительные перемещающие элементы 30, 32, 34 и перемещающие элементы 22, 24, 26, расположенные на поводковом элементе 16, выполнены таким образом, что при нахождении тормозного узла 14 в положении торможения в концевой области дополнительных перемещающих элементов 30, 32, 34 между дополнительными перемещающими элементами 30, 32, 34 и перемещающими элементами 22, 24, 26, расположенными на поводковом элементе 16, имеется небольшой люфт или зазор в направлении, проходящем по меньшей мере по существу параллельно оси 28 вращения.

Для установки тормозного элемента 18 на поводковом элементе 16 тормозной элемент 18 имеет монтажные выемки 126, 128, 130, в которые осевым движением вводят расположенные на поводковом элементе 16 перемещающие элементы 22, 24, 26 для их последующего сопряжения с дополнительными перемещающими элементами 30, 32, 34. Каждая из монтажных выемок 126, 128, 130 расположена, если смотреть в окружном направлении 96, между двумя дополнительными перемещающими элементами 30, 32, 34. При сборке тормозного устройства перемещающие элементы 22, 24, 26, расположенные на поводковом элементе 16, вводят осевым движением в монтажные выемки 126, 128, 130. Кроме того, передающие вращение элементы 48, 50, 52 тормозного элемента 18 входят в ограничительные выемки 90, 92, 94 соединенного поводкового элемента 16.

Затем тормозной элемент 18 поворачивают относительно поводкового элемента 16 вокруг оси 28 вращения до тех пор, пока передающие вращение элементы 48, 50, 52 не отойдут от стенок ограничительных выемок 90, 92, 94 настолько, чтобы обеспечить возможность введения ограничительных элементов 84, 86, 88 ведомого элемента 46 в ограничительные выемки 90, 92, 94, а также введения передающих вращение элементов 48, 50, 52 в передающие вращение выемки 78, 80, 82 в ограничительных элементах 84, 86, 88. Вследствие вышеупомянутого относительного поворота, совершаемого для введения ограничительных элементов 84, 86, 88 ведомого элемента 46 в ограничительные выемки 90, 92, 94, перемещающие элементы 22, 24, 26, расположенные на поводковом элементе 16, входят в контакт с поверхностями 38, 40, 42 скольжения. Кроме того, вследствие введения передающих вращение элементов 48, 50, 52 в передающие вращение выемки 78, 80, 82 в ограничительных элементах 84, 86, 88 возможность поворота тормозного элемента 18 относительно поводкового элемента 16 ограничивается таким образом, что выведение перемещающих элементов 22, 24, 26 из монтажных выемок 126, 128, 130 в осевом направлении возможно только при демонтаже ведомого элемента 46. В результате тормозной элемент 18 будет соединен с ведомым элементом 46 и поводковым элементом 16 нетеряемым образом, т.е. без риска их самопроизвольного разъединения. После этого конструктивный узел, состоящий из поводкового элемента 16, тормозного элемента 18 и ведомого элемента 46, может быть соединен со шпинделем 70.

Тормозное устройство 10 технологической машины выполнено в виде сборочного модуля 124 (фиг. 8). Сборочный модуль 124 включает в себя четыре крепежных элемента, выполненных в виде винтов (на чертеже не показаны), Винты предусмотрены для разъемного соединения сборочного модуля 124 с корпусом 62 редуктора. При необходимости оператор может снять сборочный модуль 124 с корпуса 62 редуктора. Таким образом, угловая шлифовальная машина 54 и ее тормозное устройство 10 образуют обрабатывающую систему. В состав обрабатывающей системы может входить другой сборочный модуль. Этот другой сборочный модуль может включать в себя, например, ведомый узел, выполненный в виде угловой передачи без тормозного узла. Этот другой сборочный модуль может быть установлен на корпусе 62 редуктора, например, оператором, в качестве альтернативы сборочному модулю 124. Таким образом, у оператора имеется возможность оснащения угловой шлифовальной машины 54 сборочным модулем 124 с тормозным узлом 14 и ведомым узлом 44 или другим сборочным модулем с ведомым узлом без тормозного узла. Для случая применения, в котором угловая шлифовальная машина 54 должна эксплуатироваться без задействования тормозного устройства 10, оператор может заменить сборочный модуль 124 другим сборочным модулем, входящим в состав обрабатывающей системы. Для этого оператору нужно лишь снять сборочный модуль 124 с корпуса 62 редуктора и установить на корпусе 62 редуктора другой сборочный модуль.

Изобретение относится к машиностроению и может использовано в переносных ручных технологических машинах. Тормозное устройство машины содержит по меньшей мере один тормозной узел, предназначенный для того, чтобы для создания им в положении торможения тормозного усилия по меньшей мере частично преобразовывать одно относительное движение между поводковым элементом тормозного узла и тормозным элементом тормозного узла в другое относительное движение между поводковым элементом и тормозным элементами. В тормозном устройстве предусмотрен по меньшей мере один перемещающий узел по меньшей мере для того, чтобы по меньшей мере в одном рабочем состоянии для перемещения тормозного элемента в направлении поводкового элемента создавать составляющую силы, действующую в направлении поводкового элемента. В результате обеспечивается надежность перевода тормозного узла в расторможенное положение, а также исключается самопроизвольное разъединение элементов тормозного устройства. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Тормозное устройство для переносной технологической машины, прежде всего ручной машины, содержащее по меньшей мере один тормозной узел (14), предназначенный для создания им в положении торможения тормозного усилия с по меньшей мере частичным преобразованием одного относительного движения между по меньшей мере одним поводковым элементом (16) тормозного узла (14) и по меньшей мере одним тормозным элементом (18) тормозного узла (14) в другое относительное движение между поводковым элементом (16) и тормозным элементом (18), отличающееся тем, что оно содержит по меньшей мере один перемещающий узел (20), предназначенный по меньшей мере для перемещения тормозного элемента (18) в направлении поводкового элемента (16) по меньшей мере в одном рабочем состоянии посредством создания составляющей силы, действующей в направлении поводкового элемента (16).

2. Тормозное устройство по п. 1, отличающееся тем, что перемещающий узел (20) содержит по меньшей мере один перемещающий элемент (22, 24, 26), расположенный на поводковом элементе (16).

3. Тормозное устройство по п. 2, отличающееся тем, что перемещающий элемент (22, 24, 26) выполнен с возможностью вследствие относительного движения между поводковым элементом (16) и тормозным элементом (18) создавать по меньшей мере одну составляющую силы, действующую в направлении поводкового элемента (16) для перемещения тормозного элемента (18).

4. Тормозное устройство по п. 2, отличающееся тем, что перемещающий элемент (22, 24, 26) выполнен в виде радиального выступа, выступающего из поводкового элемента (16) по меньшей мере по существу перпендикулярно оси (28) вращения последнего.

5. Тормозное устройство по п. 2, отличающееся тем, что для перемещения тормозного элемента (18) перемещающий элемент (22, 24, 26) взаимодействует по меньшей мере с одним дополнительным перемещающим элементом (30, 32, 34) перемещающего узла (20), расположенным на тормозном элементе (18).

6. Тормозное устройство по п. 5, отличающееся тем, что дополнительный перемещающий элемент (30, 32, 34) имеет на обращенной от поводкового элемента (16) стороне (36) поверхность (38, 40, 42) скольжения, по которой расположенный на поводковом элементе (16) перемещающий элемент (22, 24, 26) скользит вследствие относительного движения между поводковым элементом (16) и тормозным элементом (18).

7. Тормозное устройство по п. 5, отличающееся тем, что дополнительный перемещающий элемент (30, 32, 34) выполнен с наклонной поверхностью.

8. Тормозное устройство по одному из пп. 1-7, отличающееся тем, что оно содержит по меньшей мере один ведомый узел (44), содержащий по меньшей мере один ведомый элемент (46), соединенный с тормозным элементом (18) с фиксацией от проворачивания относительно него.

9. Тормозное устройство по п. 8, отличающееся тем, что тормозной элемент (18) имеет по меньшей мере один передающий вращение элемент (48, 50, 52), предназначенный для соединения тормозного элемента (18) и ведомого элемента (46) с геометрическим замыканием.

10. Переносная технологическая машина, содержащая тормозное устройство по одному из пп. 1-9.

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Зубчатая передача | 1985 |

|

SU1240983A1 |

| DE 102008054694 A1, 17.06.2010 | |||

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЧИСТОЙ ПОВАРЕННОЙ СОЛИ ИЗ ЗАГРЯЗНЕННЫХ ХИМИЧЕСКИМИ И МЕХАНИЧЕСКИМИ ПРИМЕСЯМИ СОЛЕЙ | 1925 |

|

SU3839A1 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

Авторы

Даты

2017-01-10—Публикация

2012-08-01—Подача