Изобретение относится к области металлургии, в частности к способам получения алюминиевого чугуна с измельченной структурой из исходного чугуна, и может быть использовано при массовом производстве отливок.

Алюминиевые чугуны обладают хорошей жаростойкостью, стойкостью к агрессивным средам, а также обладают меньшим, чем хромоникелевые стали, удельным весом. Для выплавки таких чугунов не требуется введения дорогостоящих лигатур с хромом и никелем, а в качестве шихтовых материалов, кроме собственно исходного чугуна, используется алюминиевый лом.

Известен способ получения алюминиевого чугуна с компактными включениями графита, включающий приготовление расплава чугуна с содержанием алюминия 9,8-19,7%, заливку расплава в металлическую форму, помещенную в расплав солей с температурой 950-1100°C, охлаждение расплава и изотермическое выдерживание закристаллизовавшейся отливки при температуре 950-1100°C в течение и 0,5-2,0 часов (Патент РФ №2487950, МПК C21C 1/10, опубл. 20.07.2013).

Недостатком способа является сложность его осуществления, обусловленная наличием соляной ванны и необходимостью поддержки в ней стабильной температуры в течение значительного времени выдержки.

Наиболее близким по совокупности существенных признаков является способ получения алюминиевого чугуна с компактными формами графита, включающий обработку расплава чугуна смесью алюминия, магнийсодержащего модификатора и криолита с соотношением криолита и алюминия в смеси (0,5-2,5):10, при этом в качестве алюминия используют гранулированный алюминий марки АВ 97 (ГОСТ 295-79), а в качестве модификатора - лигатуру ЖКМК-6 (Авт. св. РФ №1211299, МПК C21C 1/00, опубл. 15.02.1986).

Недостатками известного способа являются недостаточно высокое качество получаемого чугуна, обусловленное его повышенной твердостью и хрупкостью, использование дорогостоящих магнийсодержащего модификатора и криолита, а также сложность процесса, из-за необходимости использования в литейной форме реакционной камеры.

Техническим результатом заявляемого изобретения является получение чугуна с улучшенными прочностными свойствами, что достигается за счет измельчения его структурных составляющих.

Указанный результат достигается тем, что в способе получения алюминиевого чугуна, включающем расплавление исходного чугуна с добавлением алюмосодержащей лигатуры и кальцийсодержащего материала, согласно изобретению осуществляют совместное расплавление исходного чугуна, кальцийсодержащего материала и алюмосодержащей лигатуры, при этом в качестве алюмосодержащей лигатуры используют быстро охлажденный ферроалюминий марки ФА-30, который добавляют в количестве, обеспечивающем содержание в готовом чугуне, мас. %: алюминия - 20-25 и углерода - 1,5-2,0, а кальцийсодержащий материал добавляют в количестве, обеспечивающем получение слоя покрывного шлака толщиной 3-5 мм, перед разливкой полученный расплав выдерживают при температуре 1570-1580°C в течение 5-10 минут. При этом быстро охлажденный ферроалюминий марки ФА-30 получают охлаждением его со скоростью 1650°C/мин, а в качестве кальцийсодержащего материала используют смесь оксида и фторида кальция.

Совместное расплавление чугуна, кальцийсодержащего материала и быстро охлажденной алюмосодержащей лигатуры позволяет получить измельченную плотную и однородную микроструктуру чугуна и соответственно улучшить его прочностные свойства за счет снижения твердости. При этом наибольший эффект достигается при использовании в качестве быстро охлажденной алюмосодержащей лигатуры ферроалюминия марки ФА-30, охлажденного со скоростью 1650°C/мин и добавленного в количестве, обеспечивающем содержание в готовом чугуне, мас. %: алюминия - 20-25 и углерода - 1,5-2,0.

При использовании алюмосодержащей лигатуры, охлажденной со скоростью менее 1650°C/мин, микроструктура алюминиевого чугуна не получается плотной и однородной, а измельчения структурных составляющих не происходит, что не улучшает прочностные свойства алюминиевого чугуна.

Использование ферроалюминия марки ФА-30, полученного охлаждением со скоростью ниже 1650°C/мин, не позволяет получить алюминиевый чугун с измененными структурными составляющими. Наибольший эффект достигается при использовании ферроалюминия марки ФА-30, полученного охлаждением со скоростью 1650°C/мин. Повышение скорости охлаждения выше 1650°C/мин не рационально из-за технической сложности. При кристаллизации слитка выделившийся двойной карбид Fe3AlCx обуславливает формирование структуры и служебные свойства содержащего его металла. В зависимости от содержания в металле углерода он имеет довольно высокую микротвердость - от 680 до 760 HV25. Измерения твердости двойного карбида в сплавах, полученных при использовании быстро охлажденного ФА-30, показали, что в них выделения двойного карбида имеют более низкую микротвердость (не более 550HV25) по сравнению с исходным чугуном. Микротвердость матрицы (FeAl) также снижается с 300-410HV25 до 280-300HV25. Сплавление исходного чугуна с быстро охлажденным ФА-30 способствует не только снижению твердости, но и уменьшению размера (измельчению) его структурных составляющих.

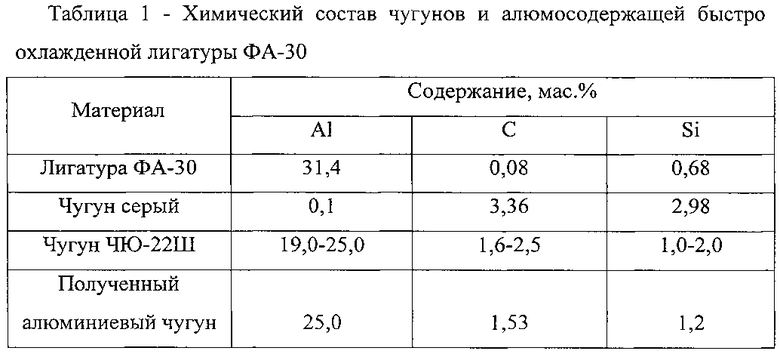

На рисунке 1 показано, как меняется количество двойного карбида Fe3AlCx в алюминиевом чугуне в зависимости от вида вводимой в него алюмосодержащей легирующей добавки в виде чистого алюминия и ФА-30, полученной с разной скоростью охлаждения. При использовании быстро охлажденной лигатуры ФА-30 количество карбидной фазы в алюминиевом чугуне наименьшее в сравнении с вариантами сплавления исходного чугуна с чистым алюминием и медленно охлажденной лигатурой ФА-30, что способствует снижению его твердости.

I вариант - чугун+Al (ЧДА);

II вариант - чугун+ФА30 (медленно охлажденный);

III вариант - чугун+ФА30 (быстро охлажденный).

Добавление кальцийсодержащего материала в количестве, обеспечивающем получение слоя покрывного шлака толщиной 3-5 мм, предотвращает взаимодействие расплава алюминиевого чугуна с воздухом атмосферы, существенно снижая угар алюминия.

При получении слоя покрывного шлака толщиной менее 3 мм полного покрытия расплавленного металла не происходит, что приводит к повышенному угару алюминия. Получение слоя покрывного шлака толщиной более 5 мм экономически нецелесообразно. Использование в качестве кальцийсодержащего материала извести и плавикового шпата позволяет получить легкоплавкий жидкоподвижный шлак, который образуется непосредственно после расплавления алюмосодержащей составляющей части шихты и предотвращает взаимодействие расплава алюминиевого чугуна с воздухом атмосферы и снижает угар алюминия.

Предлагаемый способ осуществляют следующим образом. Расплав алюминиевого чугуна получают в основной индукционной печи. В завалку в печь дается исходный чугун, ферроалюминий марки ФА-30, полученный со скоростью охлаждения 1650°C/мин, в количестве, необходимом для получения в конечном металле 20-25% Al и 1,5-2,0% C, и шлаковые составляющие на основе CaO и CaF2 в определенном соотношении и в количестве, необходимом для создания покрывного шлака толщиной 3-5 мм. После расплавления шихтовых составляющих производится изотермическая выдержка расплава при температуре 1570-1580°C в течение 5-10 мин. При изотермической выдержке ниже температуры 1570°C и менее 5 мин расплав не достигает гомогенного состояния. Изотермическая выдержка расплава металла выше температуры 1580°C и более 10 мин экономически нерациональна. После отключения печи расплав металла разливают в песчаную форму с отсечкой покрывного шлака и получают алюминиевый чугун, близкий по химическому составу к алюминиевому чугуну марки ЧЮ - 22 Ш.

Заявленный способ испытан в лабораторных условиях.

Пример 1.

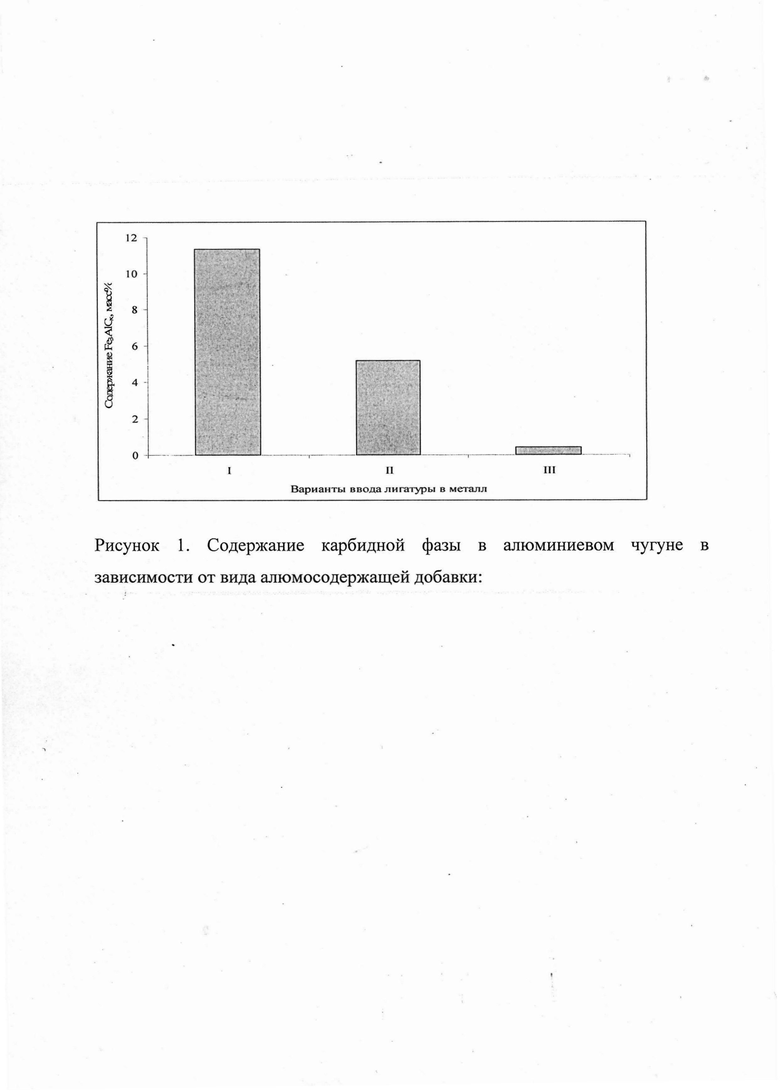

Получение алюминиевого чугуна, легированного быстро охлажденным ферроалюминием ФА-30, проводилось на среднечастотной индукционной печи мощностью 16 кВт и емкостью тигля около 10 кг по весу металла. Шихта состояла из 0,87 кг серого чугуна, 2,7 кг быстро охлажденного ФА-30 и 0,14 кг смеси извести и плавикового шпата. После расплавления шихтовых составляющих производилась доводка расплава до температуры 1570°C, изотермическая выдержка металла в течение 7 мин и последующий выпуск полученного расплава. Разливка производилась в песчаную форму в виде пластины размером 15×150×200 мм. Полученный алюминиевый чугун близок по составу к алюминиевому чугуну марки ЧЮ22Ш. Химические составы чугунов и алюмосодержащей быстро охлажденной лигатуры ФА-30 приведены в табл.1.

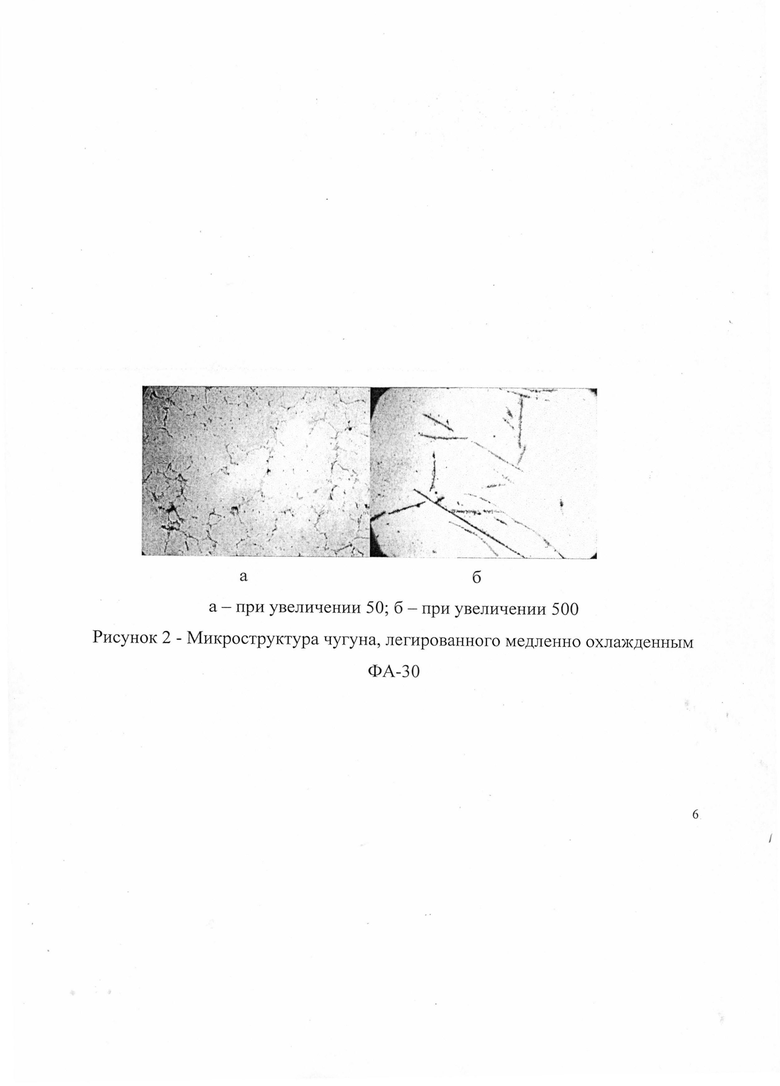

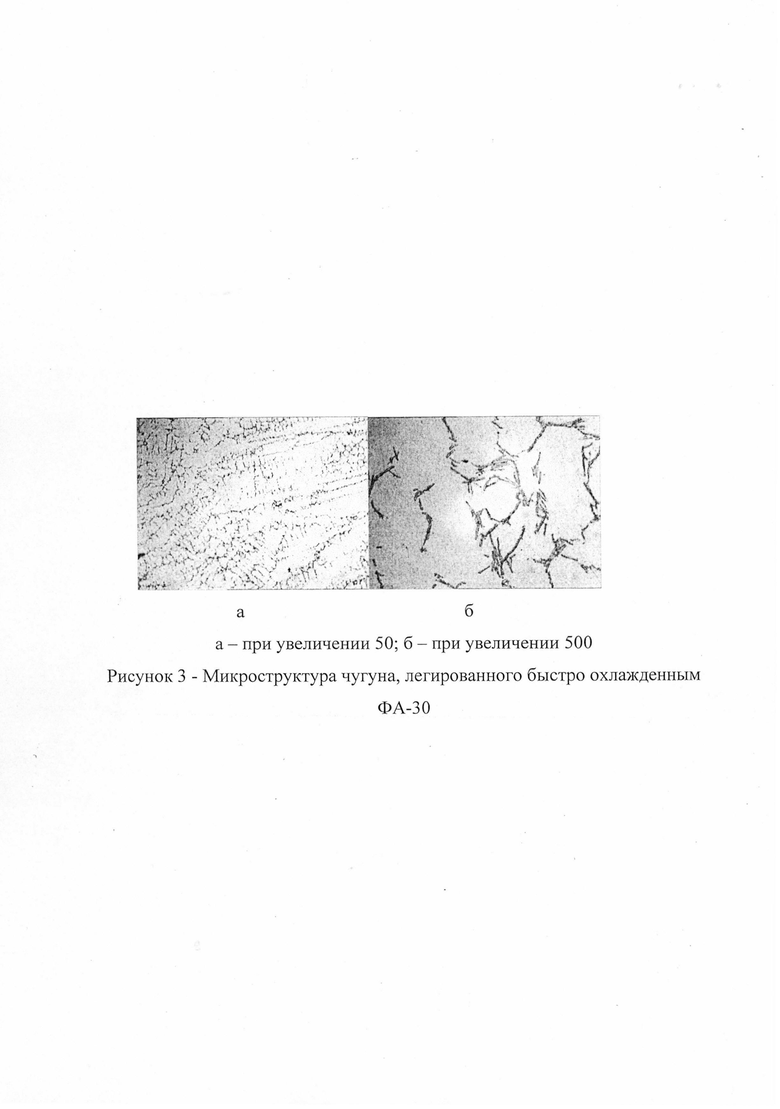

Микроструктура алюминиевого чугуна, легированного медленно охлажденным ФА-30, приведена на рисунке 2. Микроструктура алюминиевого чугуна, легированного быстро охлажденным ФА-30, приведена на рисунке 3.

При сопоставлении микроструктур, приведенных на рисунках 2 и 3, видно, что микроструктура алюминиевого чугуна, полученного с использованием быстро охлажденного ФА-30, мельче, что проявляется в снижении его твердости с 350-390 НВ (ЧЮ-22Ш) до 220-250 НВ (полученный алюминиевый чугун).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения жаростойкого низкоуглеродистого железоалюминиевого сплава | 2020 |

|

RU2754626C1 |

| РАСКИСЛИТЕЛЬ | 2000 |

|

RU2192495C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2017578C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ РАСКИСЛЕНИЯ И/ИЛИ ДЕСУЛЬФУРАЦИИ СТАЛЕЙ И/ИЛИ ШЛАКОВ | 2003 |

|

RU2249058C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2004 |

|

RU2281343C2 |

| Способ получения легированного чугуна для износостойких деталей | 2016 |

|

RU2641204C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| СПОСОБ ВЫПЛАВКИ КАЛЬЦИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1981 |

|

SU1001695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2021379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА СИНТЕГАЛЬ ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2589948C1 |

Изобретение относится к области металлургии, в частности к способам получения алюминиевого чугуна с измельченной структурой из исходного, который используют при массовом производстве отливок. В способе осуществляют совместное расплавление исходного чугуна, кальцийсодержащего материала и алюмосодержащей лигатуры, при этом в качестве алюмосодержащей лигатуры используют быстро охлажденный ферроалюминий марки ФА-30, который добавляют в количестве, обеспечивающем содержание в готовом чугуне, мас.%: алюминия 20-25 и углерода 1,5-2,0, а кальцийсодержащий материал добавляют в количестве, обеспечивающем получение слоя покрывного шлака толщиной 3-5 мм, перед разливкой полученный расплав выдерживают при температуре 1570-1580°C в течение 5-10 минут. Изобретение позволяет получить алюминиевый чугун с улучшенными прочностными свойствами за счет измельчения его структурных составляющих. 2 з.п. ф-лы, 1 табл., 3 ил.

1. Способ получения алюминиевого чугуна, включающий расплавление исходного чугуна с добавлением алюмосодержащей лигатуры и кальцийсодержащего материала и разливку полученного расплава, отличающийся тем, что осуществляют совместное расплавление исходного чугуна, кальцийсодержащего материала и алюмосодержащей лигатуры, при этом в качестве алюмосодержащей лигатуры используют быстро охлажденный ферроалюминий марки ФА-30, который добавляют в количестве, обеспечивающем содержание в готовом чугуне, мас.%: алюминия 20-25 и углерода 1,5-2,0, а кальцийсодержащий материал добавляют в количестве, обеспечивающем получение слоя покрывного шлака толщиной 3-5 мм, причем перед разливкой полученный расплав выдерживают при температуре 1570-1580°C в течение 5-10 минут.

2. Способ по п. 1, отличающийся тем, что быстро охлажденный ферроалюминий марки ФА-30 получают охлаждением расплава со скоростью 1650°C/мин.

3. Способ по п. 1, отличающийся тем, что в качестве кальцийсодержащего материала используют смесь оксида и фторида кальция.

| Способ получения алюминиевого чугуна с компактным графитом | 1984 |

|

SU1211299A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2012 |

|

RU2487950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2001 |

|

RU2201967C2 |

| DE 1263043 B, 14.03.1968. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-09—Подача