Изобретение относится к металлургии, в частности к способам получения чугуна с компактными формами графита (получение ковкого чугуна).

Наиболее близким к заявляемому техническому решению является способ получения ковкого чугуна (Металловедение и технология металлов. /Под ред. Ю. П. Солнцева. - М.: Металлургия, 1988, с.133, п.6). Способ заключается в том, что белый чугун подвергают графитизирующему отжигу при температуре 950-1100oС в течение 10-20 ч. Скорость охлаждения металла определяет размер и характер расположения дендритов.

Недостатком известного способа является длительность получения ковкого чугуна.

Заявляемое техническое решение направлено на уменьшение длительности процесса получения чугуна с компактными включениями графита, на получение стабильных микроструктур и на повышение механических свойств чугуна с компактными включениями графита.

Для получения чугуна с компактными включениями графита по заявляемому способу чугун плавят, охлаждают в соляной ванне до температуры 750-850oС, после чего производят нагрев соляной ванны до температуры 950-1100oС, при которой подвергают выдержке в течение 0,5-2 ч с последующим охлаждением.

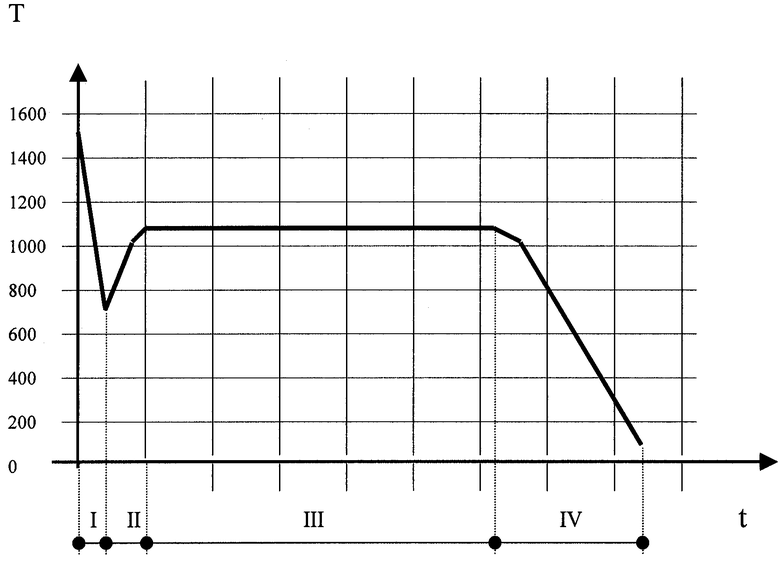

На чертеже графически изображен режим охлаждения чугуна в соляной ванне, где

Т - температура чугуна, oС;

t - время:

I. время охлаждения (закалка из жидкого состояния),

II. время нагрева соляной ванны,

III. время выдержки (графитизирующий отжиг),

IV. время последующего охлаждения.

По предлагаемому способу структура белого чугуна получается при быстром охлаждении при температуре 750-850oС. Охлаждение при температуре менее 750oС позволяет получить такую же структуру чугуна, но при процессе выдержки будет необходим подогрев чугуна до 950-1100oС. Именно при такой температуре происходит быстрая графитизация чугуна. Охлаждение же при температуре более 850oС влечет за собой некачественное и проблематичное получение структуры белого чугуна. Далее происходит нагрев соляной ванны до 950-1100oС. Свыше 1100oС нагрев не рекомендован, так как далее следует линия фазового равновесия. Если же нагрев соляной ванны меньше чем 950oС - процесс графитизации замедляется.

При температуре 950-1100oС происходит выдержка чугуна в течение 0,5-2 ч для разложения цементита с образованием компактных форм графита. Ускоренному процессу графитизации способствует большая скорость затвердевания чугуна. За это время происходит наибольшая графитизация чугуна. При увеличении времени выдержки свыше 2 ч скорость графитизации уменьшается, что не дает большого технологического и экономического эффекта. При выдержке менее 0,5 ч в чугуне остается большое количество карбидной (цементитной) структуры, что повлечет за собой повышение твердости и хрупкости отливки.

Дисперсные структурные составляющие увеличивают количество центров и степень графитизации, а также сокращают пути диффузии углерода и самодиффузии железа. Большая скорость кристаллизации чугуна приводит к пересыщению аустенита углеродом и неравномерному распределению последнего между аустенитом и эвтектикой, что также облегчает графитизацию. При изготовлении чугунных отливок таким способом наблюдается взаимосвязь теплофизических условий затвердевания с кристаллизацией дендритов, графитообразованием и величиной первичного зерна, а следовательно, и более высоких механических свойств. Повышение свойств чугуна литой заготовки связано также с влиянием первичной структуры на эвтектоидное превращение. По сравнению с чугуном, залитым в песчано-глинистую форму, в отливках, полученных в соляных ваннах, увеличивается количество связанного углерода и перлита.

Пример конкретного выполнения.

Исследовали доэвтектический чугун, содержащий, %:

Углерод - 3,36

Кремний - 1,83

Марганец - 0,49

Хром - 0,23

Никель - 0,10

Медь - 0,26

Титан - 0,022

Фосфор - 0,068

Сера - 0,052

Железо - Остальное

Химический состав образца определяли спектральным методом.

Жидкий чугун получили путем переплава в дуговых печах, причем температура перегрева жидкого чугуна составила 1530-1550oС. При этой температуре была произведена заливка в форму, размещенную в соляной ванне. Температура соляной ванны составляла 750-850oС. (Вообще соляная ванна представляет собой емкость с расплавом соли NaCl, BaCl или других солей, имеющих температуру плавления от 750 до 850oС и температуру кипения свыше 1400-1500oС.) После охлаждения чугуна, залитого в форму, до температуры соляной ванны произвели нагрев ванны до температуры 950-1100oС и далее при этой температуре происходила выдержка в течение 0,5-2 ч. После выдержки соляную ванну с образцами в форме охладили до комнатной температуры. Время охлаждения составило 20 мин.

Образцы имели сферическую форму размерами от 3 до 15 мм.

На полученных образцах изучали структуру.

Результаты исследования структуры следующие.

Графит точечный равномерно распределенный, размер графитовых включений 15-20 мкм. Металлическая основа: тростит + карбиды дендритного строения (микроструктура отбеленного чугуна).

Заявляемый способ получения чугуна с компактными включениями графита может быть успешно применен при получении мелких отливок или дробей для очистки отливок. Такой способ дает возможность получить высокопрочные чугуны при широком диапазоне химического состава, что исключает точный контроль химического состава исходных материалов. На механические свойства отливок можно повлиять режимом охлаждения и выдержки.

Заявляемое техническое решение в сравнении с известными имеет весомое преимущество - уменьшение длительности технологического процесса получения чугуна с компактными включениями графита за счет быстрого охлаждения из жидкого состояния расплава при температуре 750-850oС. Кроме того, значительно снижаются дополнительные затраты на подготовку жидкого чугуна к сфероидизирующей модификации, что приводит к уменьшению стоимости продукции. Заявляемый способ отличается стабильностью результатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО ЧУГУНА С КОМПАКТНЫМИ ВКЛЮЧЕНИЯМИ ГРАФИТА | 2012 |

|

RU2487950C1 |

| Способ графитизирующего отжига отливок из белого чугуна | 1989 |

|

SU1779266A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ БЕЛОГО НЕЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2152443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Комплексный модификатор | 1976 |

|

SU570656A1 |

| Ковкий перлитный чугун | 1982 |

|

SU1137110A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

Изобретение относится к металлургии, в частности к способам получения чугуна с компактными формами графита, т.е. ковкого чугуна для получения мелких отливок или дробей для очистки отливок. Способ включает расплавление чугуна, охлаждение его в соляной ванне до температуры 750-850oС. После чего производят нагрев соляной ванны до температуры 950-1100oС, при которой подвергают выдержке в течение 0,5-2 ч с последующим охлаждением. Изобретение направлено на уменьшение длительности процесса получения чугуна с компактными включениями графита, на получение стабильных микроструктур и на повышение механических свойств чугуна с компактными включениями графита. Изобретение дает возможность получить высокопрочные чугуны при широком диапазоне химического состава, что исключает точный контроль химического состава исходных материалов. 1 ил.

Способ получения чугуна с компактными включениями графита, включающий плавку чугуна, охлаждение и термическую обработку с последующим охлаждением, отличающийся тем, что охлаждение производят в соляной ванне до температуры 750-850oС, а термическая обработка включает нагрев соляной ванны до температуры 950-1100oС, при которой проводят выдержку в течение 0,5-2 ч.

| Металловедение и технология металлов | |||

| Под ред | |||

| Ю.П | |||

| Солнцева | |||

| - М.: Металлургия, 1988, с.133, п.6 | |||

| Способ производства высокопрочного чугуна | 1974 |

|

SU539948A1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННОГО РАСПЛАВА | 1998 |

|

RU2130081C1 |

| Вакуумная уплотнительная смазка | 1983 |

|

SU1165708A1 |

| DE 1263043, 14.03.1968. | |||

Авторы

Даты

2003-04-10—Публикация

2001-03-26—Подача