Изобретение относится к области металлургии, в частности к способам получения различных марок легированных чугунов, предназначенных для изготовления быстроизнашиваемых деталей, работающих в условиях значительных нагрузок, например защитных втулок подшипников, валов, гильз цилиндров.

Известен способ [1] получения чугуна для тонкостенных отливок, включающий расплавление шихтовых материалов, содержащих 0,03…0,4% хрома, перегрев и модифицирование расплава, ввод сфероидизаторов и графитизаторов в ковше при выпуске в него расплава и заливку форм. Содержание кремния в шихте поддерживают равным 0,4…0,6 мас. %.

Недостатками способа [1] являются использование сфероидизирующих модификаторов, нестабильность результатов, ограничение по содержанию кремния в шихте.

Известен способ [2] воздействия электромагнитным излучением на расплавленный металл, включающий в себя обработку расплава металла электромагнитными колебаниями для изменения его физической структуры специальной установкой, которая генерирует электромагнитные колебания.

Недостатками способа [2] являются невозможность использования установки в промышленных печах, сложность в эксплуатации, нестабильная микроструктура чугуна и его механические свойства.

Наиболее близким по существу заявляемого изобретения, прототипом, является способ [3] получения чугуна с различной формой графита, включающий загрузку в печь шихты, состоящей из стального лома, передельного чугуна и углеродсодержащей добавки, проплавление ее под основным шлакообразующим материалом до получения заданного суммарного содержания углерода и кремния в расплаве, перегрев расплава до заданной температуры, введения алюминия с последующей термовыдержкой не более 30 мин, скачивание шлака и модифицирование расплава в ковше силикокальцием в количестве 1,0÷1,5% от веса жидкого металла в ковше.

Недостатками способа [3] являются наличие отбела в различных сечениях отливки, низкие механические свойства, ликвация алюминия в структуре чугуна, низкая трещиноустойчивость при термообработке.

Целью предлагаемого изобретения является получение легированных чугунов с повышенными износостойкими свойствами, устойчивыми к образованию трещин при термообработке, рабочим слоем деталей с повышенной твердостью и видоизмененной матрицей чугуна, обеспечивающей высокие эксплуатационные свойства.

Цели достигают тем, что расплав перегревают электрической дугой постоянного тока до создания неравновесного температурного поля и достижения заданной температуры, а для проведения электролитического раскисления расплава вводят на зеркало расплава алюминий в количестве 0,5-3,5% от веса жидкого металла в печи, термовыдерживают в течение 1-7 мин, проводят выпуск металла из печи в ковш, разливают по формам, в которых расплав кристаллизируется интенсивным охлаждением со скоростью 60-100°С/мин до достижения температурного интервала, на 100°С ниже и выше температуры устойчивости перлита, затем извлекают отливку из формы, охлаждают до комнатной температуры со скоростью 30-60°С/ч. Отливку мехобрабатывают и подвергают термообработке токами высокой частоты с заданными параметрами.

Способ осуществляется следующим образом.

Плавку легированного чугуна проводят в дуговых печах постоянного тока, например ПДППТ-0,25А400 с нейтральной футеровкой. В качестве шихты используют чугунный лом, ферродобавки, графитовую стружку. Расплавление ведут под дугой постоянного тока, перегревают расплав до создания неравновесного температурного поля 1480-1580°С, скачивают образовавшийся при расплавлении шлак и вводят алюминий на зеркало металла к количестве 0,5÷3,5% для проведения электролитического раскисления расплава в процессе термовыдержки в течение 1-7 мин. Выпускают расплав в ковш и производят разливку по формам, а кристаллизацию расплава в форме прозводят интенсивным охлаждением со скоростью 60-100°С/мин до достижения температурного интервала на 100°С ниже и выше температуры устойчивости перлита, затем извлекают отливку из формы, охлаждают до комнатной температуры со скоростью 30-60°С/ч. Далее после проведения механической обработки рабочую поверхность детали подвергают термообработке токами высокой частоты, под воздействием которых перлитная матрица полученного чугуна превращается в мартенситную с твердостью 55-65 HRC.

Расплавление и перегрев чугуна под дугой постоянного тока до создания неравновесного температурного поля, электролитическое раскисление в процессе термовыдержки в течение 1-7 мин, интенсивное охлаждение по заданным параметрам с последующей термообработкой позволяют говорить о чугунах с высокой трещиностойкостью со способностью фазовых превращений с увеличением твердости до 65 HRC и износостойкостью.

Осуществление получения чугунов по предлагаемому способу возможно при получении расплава с содержанием С - 2,6÷3,2%; Si≥0,2%; Ni≥1,0%; Al≥0,3÷3,3% при соблюдении всех заданных параметрах плавления, ввода алюминия термовыдержки и термообработки:

- Ведение плавки под дугой постоянного тока и перегрев расплава до создания неравновесного температурного поля создают непревзойденные условия для последующего электролитического раскисления расплава без применения шлакообразующих материалов (флюсов).

- Термовыдержка 1…7 мин при температуре 1480÷1580°С после ввода алюминия позволяет устранить ликвации химических элементов в расплаве.

- Интенсивное охлаждение со скоростью 60-100°С/мин до достижения температурного интервала на 100°С ниже и выше температуры устойчивости перлита обеспечивает получение 100% перлитной составляющей чугуна, наличие которого необходимо для устойчивого фазового превращения в мартенсит при термообработке.

- Наличие в чугуне никеля обеспечивает трещиноустойчивость детали при закалке токами высокой частоты.

- Закалка деталей токами высокой частоты - ТВЧ-закалка при заданных параметрах обеспечивает превращение перлита чугуна в мартенсит с твердостью 55-65 HRC, повышение износостойкости и эксплуатационных свойств детали.

Наличие карбидов (Fe3CAl) и никеля увеличивает вязкость, износостойкость, обеспечивает мелкодисперсность структуры чугуна, однородную твердость.

Пример. Плавку легированного чугуна осуществляют в дуговой печи постоянного тока с нейтральной футеровкой, используя в качестве шихты чугунную стружку, ферродобавки и графитовую стружку с расчетом получения содержания С - 3,0%; Si - 1,0%; Ni - 1,5%. По получению заданно-требуемого химического состава расплав перегревают до создания неравновесного температурного поля и достижения заданной температуры - 1580°С. Скачивают образовавшийся шлак и на зеркало металла вводят алюминий из расчета 0,8% от веса жидкого металла в печи для проведения электролитического раскисления расплава. Термовыдерживают в течение 1-7 мин. Сливают расплав в ковш и разливают по формам. Кристаллизацию расплава в форме проводят интенсивным охлаждением со скоростью 60-100°С/мин до достижения температурного интервала на 100°С ниже и выше температуры устойчивости перлита, затем отливку извлекают из формы и охлаждают до комнатной температуры со скоростью 30-60°С/ч. Охлажденную отливку механически обрабатывают и подвергают ТВЧ-закалке с целью проведения фазового превращения перлита твердостью 270 НВ в мартенсит с твердостью 55-65 HRC.

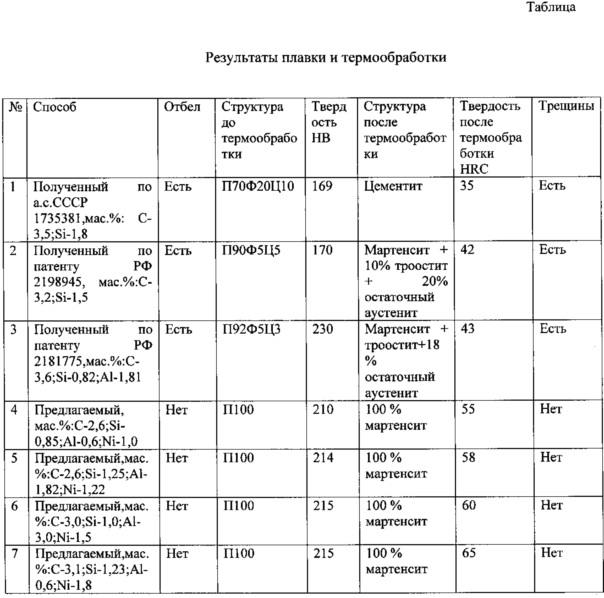

Приведена таблица, где представлены результаты плавки и термообработки.

Чугун, полученный по патенту РФ 2181775, авт. св. СССР 1735381, при аналогичных условиях имеет худшие показатели (Таблица, номер 3 и 1), чем чугун заявленным способом.

Таким образом, использование предлагаемого способа получения чугуна позволяет создать гамму новых чугунов с высокой трещиноустойчивостью и эксплуатационными характеристиками, легируя его хромом, молибденом и другими элементами, способных удовлетворить возрастающие требования машиностроения.

Способ позволяет исключить образование цементита, обеспечивает 100% образование перлита в основе чугуна при интенсивном охлаждении и его последующее превращение в мартенсит без образования трещин в деталях. Высокая твердость чугуна после ТВЧ-закалки и как следствие высокая износостойкость позволяет провести замену дорогостоящих легированных и высоколегированных сталей в деталях, работающих в абразивных и агрессивных средах.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемый способ имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат. Заявленное техническое решение можно реализовать в области металлургии, а именно в производственных условиях литейно-металлургических предприятиях. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

Использованные источники.

1. Авт. св. СССР 1735381, М. Кл. С21С 1/00.

2. Патент РФ 1435609, М. Кл. С21С 1/00.

3. Патент РФ 2181775, М. Кл. С21С 1/00, 1/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Способ прямого извлечения металлов из оксидных форм металлосодержащего сырья, различных видов руд, техногенных отходов и устройство для прямого извлечения металлов из различных форм в металлическую или другие оксидные фазы | 2020 |

|

RU2757772C2 |

| Способ плавки конверторного шлама в дуговой печи постоянного тока | 2020 |

|

RU2766937C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ МЕТОДОМ ТЕРМОШЛАКОВО-ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ | 1991 |

|

RU2016074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА СИНТЕГАЛЬ ИЗ КРАСНОГО ШЛАМА | 2014 |

|

RU2589948C1 |

| ПЛАЗМЕННО-ДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2003 |

|

RU2258187C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2004 |

|

RU2412272C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

Изобретение относится к области металлургии, в частности к способам получения различных марок легированных чугунов для изготовления быстроизнашиваемых деталей, работающих в условиях значительных нагрузок, например защитных втулок подшипников, валов, гильз цилиндров. Получают в печи металлический расплав с содержанием Ni≥1,0%, перегревают его электрической дугой постоянного тока до 1480-1580°C, скачивают шлак и вводят на зеркало металлического расплава алюминий в количестве 0,5÷3,5% от веса жидкого металла в печи для проведения электролитического раскисления расплава, термовыдерживают в течение 1-7 мин, проводят кристаллизацию расплава путем интенсивного охлаждения со скоростью 60-100°C/мин до температуры, находящейся в интервале на 100°C ниже и выше температуры устойчивости перлита, затем извлекают отливку из формы и охлаждают до комнатной температуры со скоростью 30-60°C/ч и проводят механическую обработку рабочей поверхности отливки, которую затем подвергают термообработке токами высокой частоты. Изобретение позволяет получить чугун с высокой трещиноустойчивостью и эксплуатационными характеристиками. 1 табл.

Способ получения легированного чугуна для износостойких деталей, включающий загрузку шихты и ее плавление в электродуговой печи, легирование полученного в печи металлического расплава, его термовыдержку и разливку в формы, отличающийся тем, что получают в печи металлический расплав с содержанием Ni≥1,0%, перегревают его электрической дугой постоянного тока до 1480-1580°C, скачивают шлак и вводят на зеркало металлического расплава алюминий в количестве 0,5÷3,5% от веса жидкого металла в печи для проведения электролитического раскисления расплава, термовыдерживают в течение 1-7 мин, проводят кристаллизацию расплава путем интенсивного охлаждения со скоростью 60-100°C/мин до температуры, находящейся в интервале на 100°C ниже и выше температуры устойчивости перлита, затем извлекают отливку из формы и охлаждают до комнатной температуры со скоростью 30-60°C/ч и проводят механическую обработку рабочей поверхности отливки, которую затем подвергают термообработке токами высокой частоты.

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Способ получения чугуна с вермикулярным графитом | 1987 |

|

SU1435609A1 |

| Датчик измерения скорости детонации | 2023 |

|

RU2823913C1 |

Авторы

Даты

2018-01-16—Публикация

2016-05-06—Подача