Изобретение относится к способам формирования сетки из проволочного материала, используемой для изготовления фильтрующих элементов.

Известен способ изготовления фильтрующих перегородок из проволочного нетканого материала MP (АС СССР №183174, кл. B21F 27/12, 1960), заключающийся в том, что отрезки растянутой спирали укладывают хаотично с взаимным перекрещиванием в пресс-форму, соответствующую по форме готовой фильтрующей перегородке, а затем подвергают холодному прессованию.

Недостатками известного способа являются недостаточная прочность изготовленных этим способом фильтрующих перегородок при высоких перепадах давления, обусловленная малой прочностью материала MP на растяжение, и большая сложность получения равномерного распределения материала по объему готовой детали.

Известен также способ изготовления фильтрующего элемента, при котором проволочный материал формируют слоями сетки, изготовленной из сцепленных один с другим параллельных рядов спиралей, расположенных в поперечном направлении относительно друг друга (АС СССР №737082, кл. B21F 27/18, 1980).

Фильтроэлементы, изготовленные в соответствии с этим способом, имеют более равномерное распределение проволочного материала по объему готовой детали, что снижает вероятность отклонений в геометрии детали - разностенности, бочкообразности, корсетности и т.д.

К недостаткам способа можно отнести сложность и высокую трудоемкость изготовления сетки, ненадежную сцепляемость скрещивающихся рядов сетки, что приводит к расслоению сетки при ее формировании в заготовку, отсутствие нормализации структуры сетки с одновременной возможностью сокращения размера ячеек после ее формирования.

Целью изобретения является повышение технологичности изготовления сетки при возможности механизации технологического процесса, улучшение сцепляемости скрещивающихся рядов сетки, возможность регулирования в широких пределах пористости сетки за счет размеров и формы ее ячеек.

Поставленная цель достигается тем, что формирование сетки производят из двух длинномерных отрезков нерастянутой спирали равной длины и различного направления свивки, осуществляют навивку на оправке одного из длинномерных отрезков в цилиндрическую спираль с шагом, равным или более двух диаметров нерастянутой спирали используемого длинномерного отрезка, снимают цилиндрическую спираль с оправки с обеспечением сохранности формы, растягивают в поперечном направлении в ее диаметральной плоскости до шага между витками нерастянутой спирали, равного (0,5-0,8) ее диаметра, фиксируют в растянутом упругом состоянии с образованием рядов спирали, на образовавшиеся ряды растянутой спирали накладывают под углом 90° или менее таким же образом сформированные ряды растянутой спирали другого длинномерного отрезка спирали, сжимают их между собой до взаимного внедрения друг в друга, и снимают фиксацию.

Кроме того, с целью обеспечения нормализации структуры сетки, сокращения размера ячеек и увеличения прочности осуществляют прессование сетки в поперечном направлении с усилием прессования, при минимальном значении которого обеспечивается выравнивание плоскости сетки и смятие вершин спирали, а при максимальном - начинаются пластические деформации проволочного материала, приводящие к упрочнению сетки и сокращению размера ячеек.

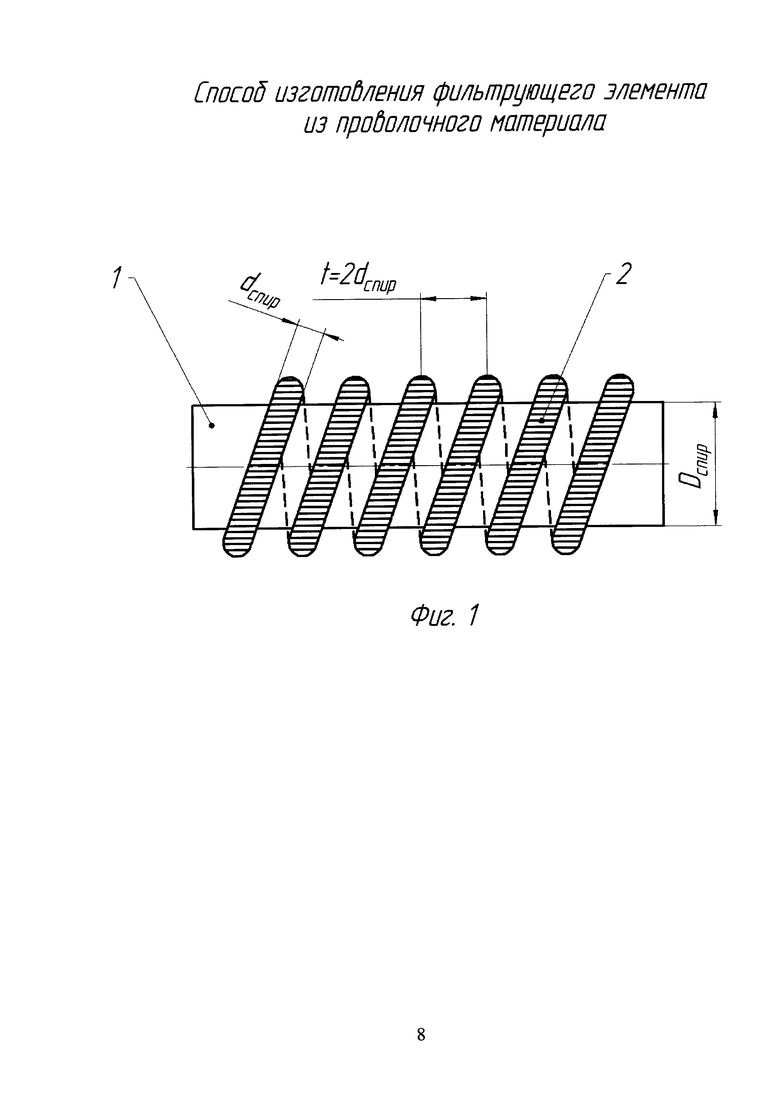

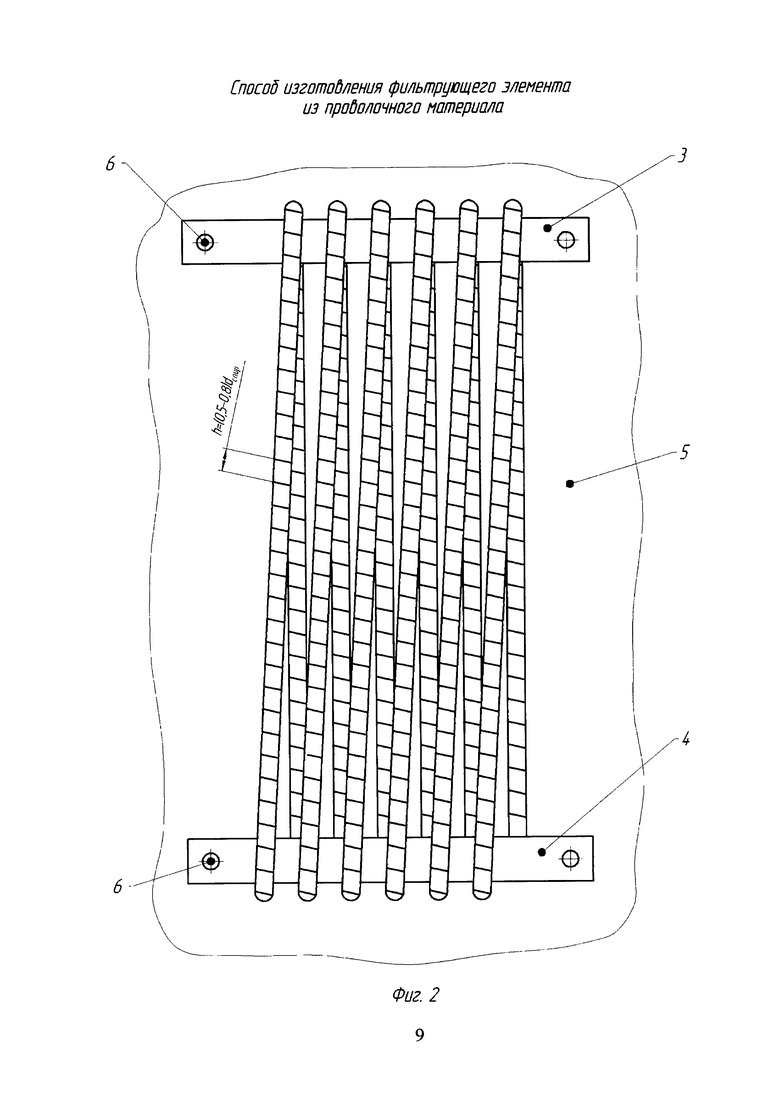

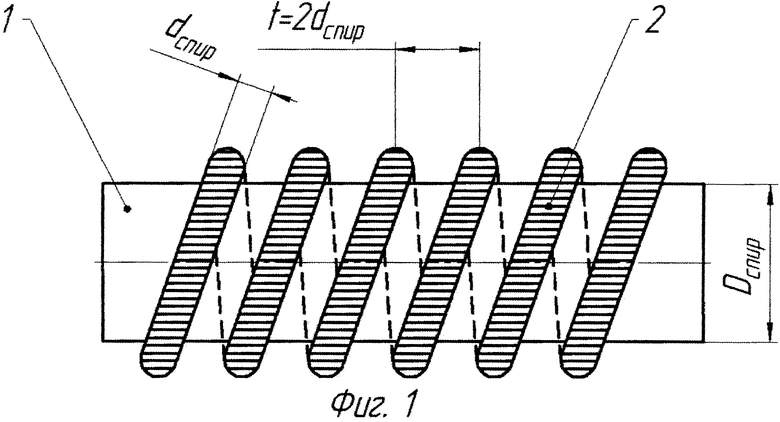

На фиг. 1 и 2 схематично показаны основные этапы формирования сетки в соответствии с предлагаемым способом.

Первоначально навивают плотно виток к витку два равных по длине отрезка нерастянутой спирали диаметром dсп с противоположным направлением свивки.

Из одного из отрезков формируют на оправке 1 цилиндрическую спираль 2 с шагом t, равным двум диаметрам нерастянутой спирали, или более, при ее свободной укладке на оправку (без натяга). При этом диаметр цилиндрической спирали Dспир будет определять один из размеров формируемой сетки после растяжения спирали (например, длину), а количество рядов спирали n и шаг между ними - другой размер сетки (соответственно, ширину).

Затем цилиндрическую спираль снимают с оправки (при обеспечении сохранности ее формы), растягивают в поперечном направлении, например, с помощью пластин 3 и 4, вставленных внутрь цилиндрической спирали, в диаметральной плоскости до шага между витками изначально нерастянутой спирали, равного (0,5-0,8) ее диаметра, фиксируют упругое растянутое состояние за счет фиксации пластин 3 и 4 на основании 5 штырями 6. На образовавшиеся ряды растянутой спирали накладывают под углом 90° или менее таким же образом сформированные ряды растянутой и зафиксированной спирали в упругом растянутом состоянии спирали другого отрезка. Наложенные друг на друга ряды спирали обоих длинномерных отрезков сжимают между собой в поперечном направлении до их взаимного внедрения друг в друга, а фиксацию снимают.

Различное направление навивки двух длинномерных спиралей, из которых формируют сетку, обеспечивает более надежную сцепляемость витков за счет более глубокого внедрения друг друга при их сжатии, что исключает возможность расслоения рядов сетки при формировании из нее заготовки.

Условие навивки цилиндрической спирали, при котором шаг цилиндрической спирали равен двум диаметрам нерастянутой спирали, или более, обеспечивает возможность получения сеток с широким диапазоном их пористости (начиная с практически "нулевой" при шаге цилиндрической спирали, равном двум диаметрам длинномерной спирали).

Условие укладки рядов растянутой спирали под углом 90° и менее обеспечивает возможность получения пор различной формы, что влияет на жесткостные свойства заготовки, сформированной из нее.

Одновременное растяжение всех рядов спиралей с последующей фиксацией обеспечивает равномерность шага вытяжки всех спиралей, а значит, равномерность структуры сетки, а также исключает явление "раскручивания" спирали при ее растяжении, которое может привести к сцеплению между смежными спиралями ряда и нарушению структуры слоя.

Растяжение сформированной на оправке цилиндрической спирали одного слоя сетки до шага между витками исходной спирали, равного (0,5-0,8) ее диаметра, в пределах упругих деформаций обеспечивает возможность внедрения в нее таким же образом сформированной спирали другого слоя сетки с некоторым натягом, который многократно возрастает после удаления фиксации за счет освобождения упругих сил, образованных при растяжении спиралей, что также повышает надежность сцепляемости спиралей, а также плотность сетки.

Поэтому для обеспечения хорошей сцепляемости слоев сетки и получения высокой плотности при малой пористости необходимо использовать исходную спираль с высокими упругими свойствами.

Равенство длин исходных отрезков обеспечивает равенство площадей заполнения спиралью обоих слоев сетки, а значит равномерность ее структуры.

Кроме того, предлагаемый способ обеспечивает возможность механизации технологического процесса формирования сетки благодаря простейшим операциям навивки цилиндрической спирали из нерастянутой спирали на оправку и ее дальнейшее растяжение при образовании сразу всех рядов слоя.

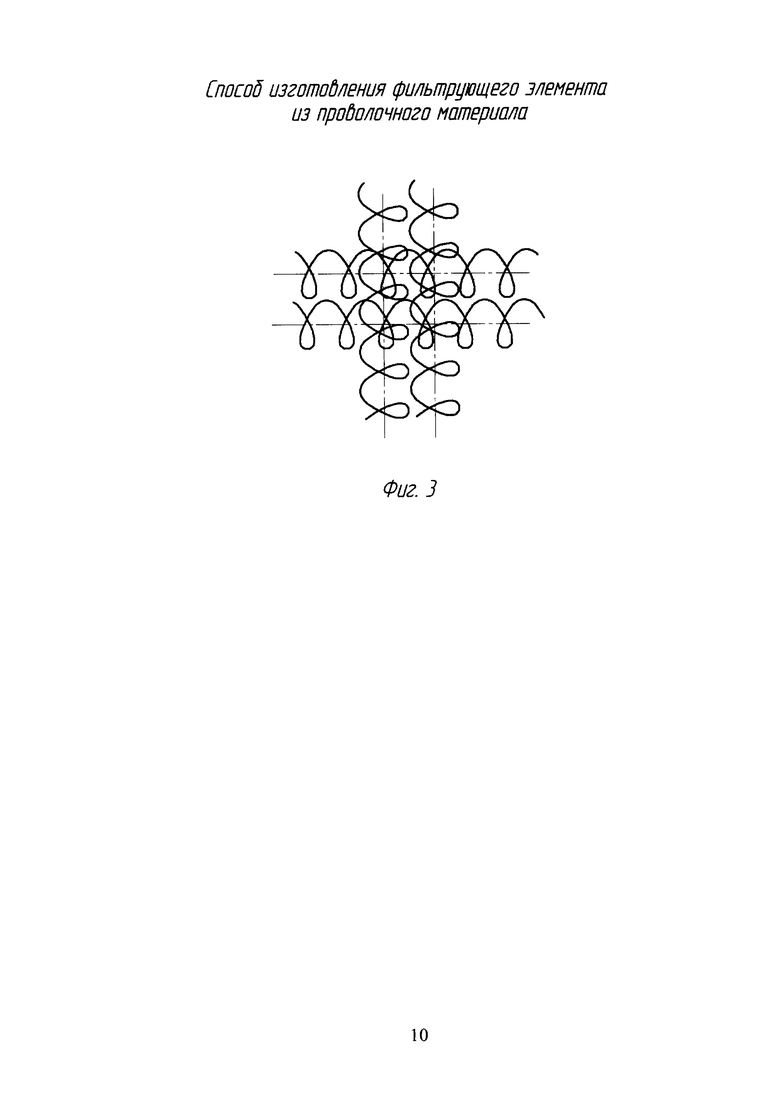

На фиг. 3 показана структура сетки, сформированной предлагаемым способом при шаге навивки цилиндрической спирали, равном двум диаметрам исходной спирали при укладке рядов слоев сетки под углом 90°. Такая сетка имеет высокую плотность и малый размер ячеек.

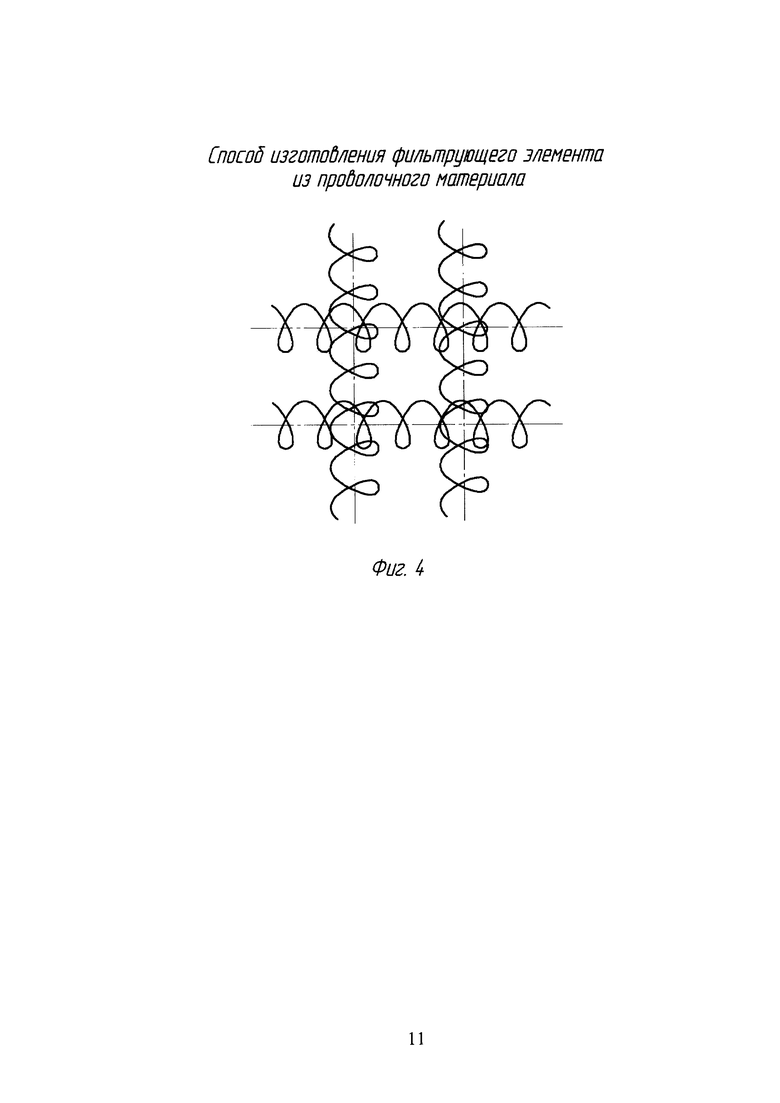

На фиг. 4 показана структура сетки при шаге навивки цилиндрической спирали, превышающем величину двух диаметров исходной спирали при укладке рядов слоев сетки под углом 90°.

Сетка имеет более крупные прямоугольной формы поры и меньшую плотность по сравнению со структурой, показанной на фиг. 3.

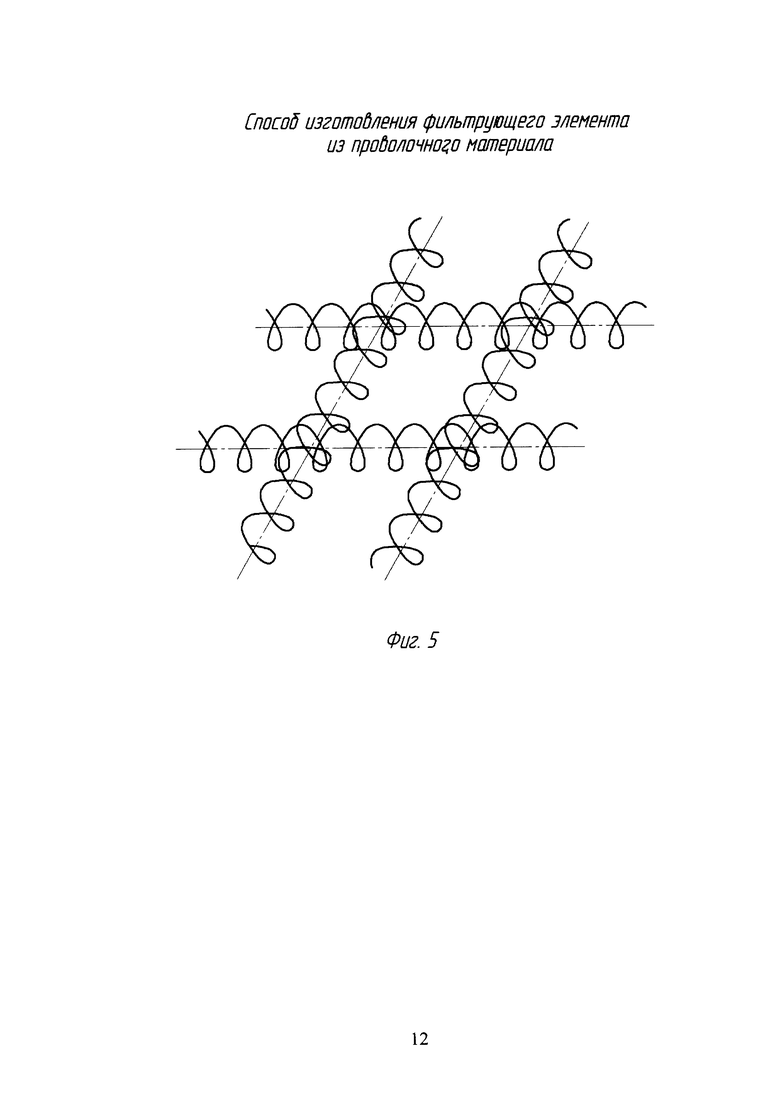

На фиг. 5 показана структура сетки при шаге навивки цилиндрической спирали, превышающем величину двух диаметров исходной спирали при укладке слоев сетки под углом, меньшим 90°.

Сетка имеет поры ромбовидной формы и меньшую жесткость сетки в ее плоскости, одинаковую по всем направлениям. Такая технология позволяет получать изделия с широким диапазоном жесткостных характеристик.

После формирования сетки возможна ее опрессовка в поперечном направлении. Усилие прессования может быть различным - от минимального, обеспечивающего выравнивание плоскости сетки и смятие вершин спирали, до максимального, при котором начинаются пластические деформации проволоки сетки. При этом повышается прочность, уменьшается размер пор и улучшается структура сетки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2551337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ ПЛЕТЕНОЙ СЕТКИ | 2012 |

|

RU2489223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| ФИЛЬТР ДЛЯ ЗАКАЧКИ ВОДЫ В СКВАЖИНЫ | 2014 |

|

RU2567307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

Изобретение относится к способам изготовления фильтрующих элементов из проволочного материала, в частности, для грубой и тонкой фильтрации жидкости. Используют два длинномерных отрезка нерастянутой спирали равной длины и различного направления свивки и осуществляют навивку на оправке одного из длинномерных отрезков в цилиндрическую спираль с шагом, равным или более двух диаметров нерастянутой спирали используемого длинномерного отрезка. Снимают цилиндрическую спираль с оправки с обеспечением сохранности формы. Растягивают в поперечном направлении в ее диаметральной плоскости до шага между витками нерастянутой спирали, равного (0,5-0,8) ее диаметра. Фиксируют в растянутом состоянии с образованием рядов спирали. На образовавшиеся ряды растянутой спирали накладывают под углом 90° или менее сформированные ряды растянутой спирали другого длинномерного отрезка спирали, сжимают их между собой до взаимного внедрения друг в друга и снимают фиксацию. Улучшается сцепляемость рядов сетки, обеспечивается возможность регулирования её пористости. 1 з.п. ф-лы, 5 ил.

1. Способ формирования сетки из проволочного материала, используемой для изготовления фильтрующих элементов, отличающийся тем, что используют два длинномерных отрезка нерастянутой спирали равной длины и различного направления свивки, осуществляют навивку на оправке одного из длинномерных отрезков в цилиндрическую спираль с шагом, равным или более двух диаметров нерастянутой спирали используемого длинномерного отрезка, снимают цилиндрическую спираль с оправки с обеспечением сохранности формы, растягивают в поперечном направлении в ее диаметральной плоскости до шага между витками нерастянутой спирали, равного (0,5-0,8) ее диаметра, фиксируют в растянутом состоянии с образованием рядов спирали, на образовавшиеся ряды растянутой спирали накладывают под углом 90° или менее сформированные ряды растянутой спирали другого длинномерного отрезка спирали, сжимают их между собой до взаимного внедрения друг в друга и снимают фиксацию.

2. Способ по п. 1, отличающийся тем, что осуществляют прессование сетки в поперечном направлении из условия обеспечения нормализации структуры сетки и сокращения размера ячеек с усилием прессования, при минимальном значении которого обеспечивается выравнивание плоскости сетки и смятие вершин спирали, а при максимальном - начинаются пластические деформации проволочного материала.

| Способ изготовления фильтрующего элемента из проволочного материала | 1977 |

|

SU737082A1 |

| RU 2003415 C1, 30.01.1993 | |||

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2394979C2 |

| СТОЙКИЕ К ВОЗДЕЙСТВИЮ ВЫСОКИХ ТЕМПЕРАТУР ПЕНОПЛАСТЫ С МАЛОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2012 |

|

RU2604841C9 |

Авторы

Даты

2016-07-10—Публикация

2014-05-27—Подача