НЫми, натягивают эти полосы и нажатием внедряют их один -в др.угой, затем центральный слой фильтрующего эл емента на всей длине с обеих сторон, а внутренний и наружный слои фИльтрующего элемента с од,ной стороны с одното из кондов полосы на длЕне, равной соответственно длине ;внутренией и на ружной окружностей фильтрующего элемента, набивают заполнителем из растянутых проволочных спиралей, ориентиравадно перекрещивают «х со .спиралями сетки, последующие слои заподнителя равномерно укладывают на предыдущие, а «а централь 1ЫЙ слой снизу и сверху заполненной стороной укладывают соответственно в нупренний и наружный слои, .оавместив начала заполненной части этих слоев с краями адентрального слоя, при этом полученную Полосу наворачивают на стержень, начиная с незаполненного конца внутреннего слоя, и сформированную таким образом заroTOBiKy преосуют сначала наружным радиальным Прессованием, а затем - внутренним.

Кроме того, армирующие сетки внутреннего слоя набивают в нерастянутом состоянии до плотности, обеспечивающей отсутствие непосредственного контакта между спиралями сеток после набиВКИ.

При аписываемом способе формирования заготовки наружная и внутренняя поверхности фильтрующего элемента обрлзова-ны сеткой, что существенно улучщает качество этих поверхностей.

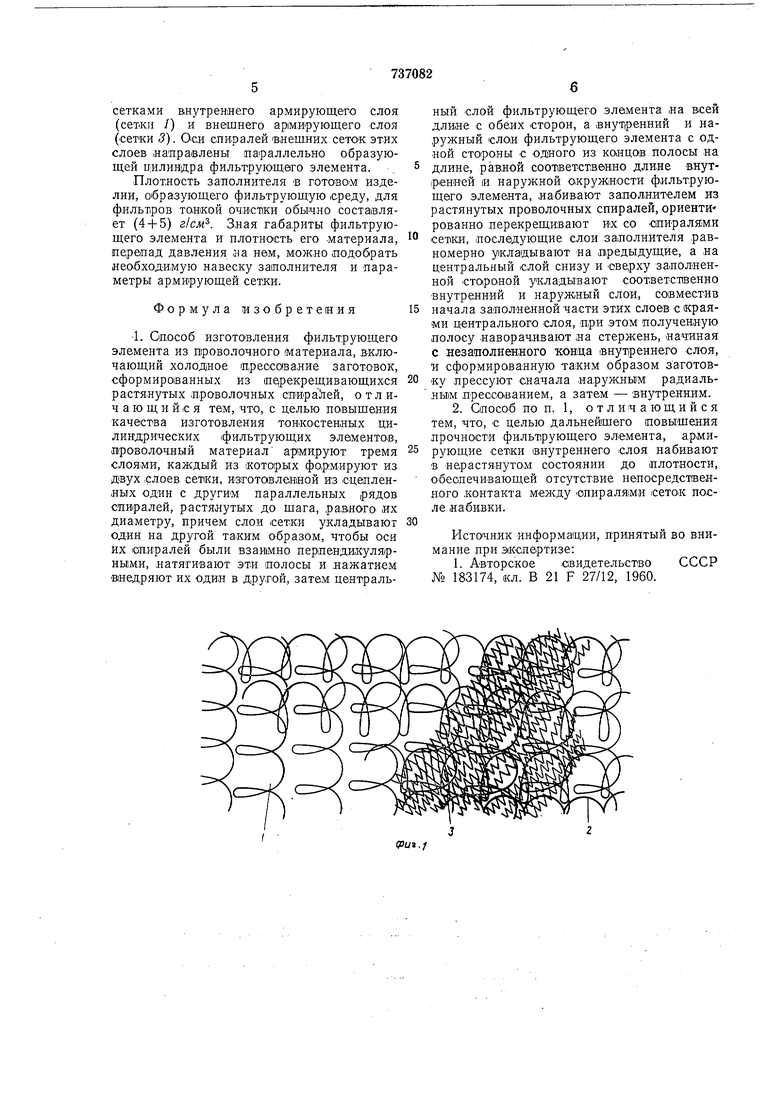

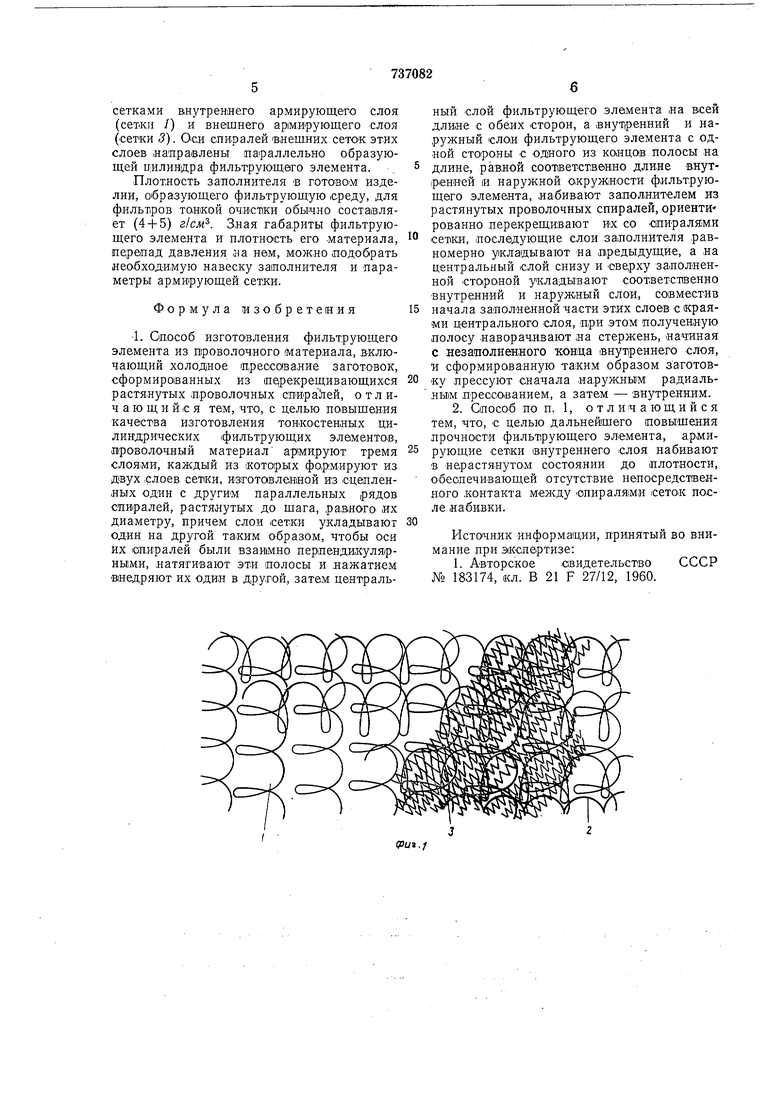

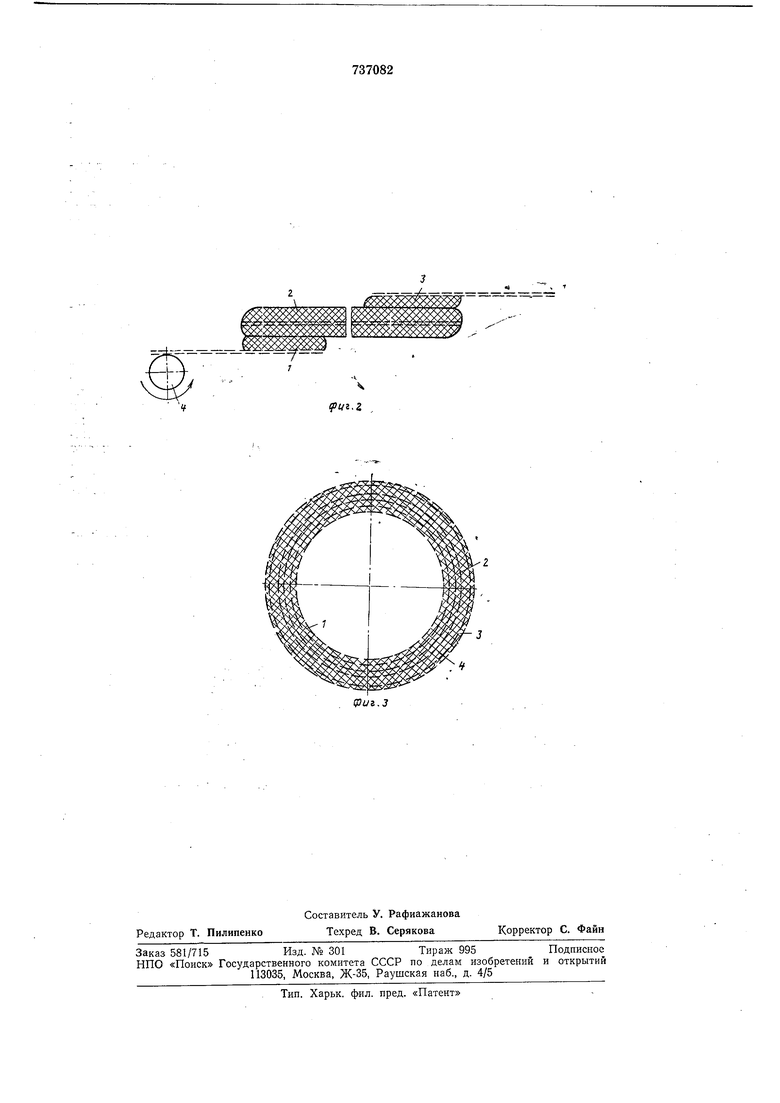

На фиг. 1 изо|бражено формирование центрального армирующего слоя; на фиг. 2 - формирование заготовки; на фиг. 3 - флльтрующий элемент, поперечное сечение.

Пример изготовления фильтрующего элемента для тонкой очистки жидкости.

Изготавливают полосу сетки / (фнг. 1) шириной, равной высоте готового фильтрующего элемента, и длиной, большей двух длин окружности его внутреннего отверстия. Оси спиралей сетки / направлены по Образующей цилиндра фильтрующего элемента. LLIar растяжения спиралей равен их диаметру. Проволока сетки iизгoтo влeнa из стали 1Х18Н10Т. Диаметр проволоки 0,2 мм, диаглетр спирали 2 мм, на нее укладывают такую же сетку 2 таким образом, чтОбы оси ее опирали были перпендикулярны осям спиралей сетки /. Если диаметр внутреннего отверстия фильтрующего элемента велик, сетку 2 можно выполнить из отдельных кусков. Затем легким нажатием внедряют сетки/и 2 друг iB друга и, начиная с одного из жоацов полосы, в ячейки 1сеткя 2 набивают заполнит:ель 3 таквм образом, чтобы стирали сетки / не вошли в лепосредственный контакт друг с Д ругом.

В качестве заполнителя применяется проволочная опираль, также растянутая до

щага, разного ее диаметру. Материал проволоки - сталь IX18H10T. Так как заполнитель Образует фильтрующую среду, его спирали навиваются из проволоки диаметром 0,08 мм. Диа1метр спирали берется равным 0,3 мм.

Оси спиралей заполнителя 3, как это показано на фиг. 1, ориентировано перекрещены с осями спиралей сеток.

Для формирования второй и третьей полос (см. фиг. 2) применяются сетки и заполнитель с аналогичными параметрами, но перед внедрением сеток друг в друга и набивкой ЗаполНителем сетки слегка растягивают таким образом, Чтобы опирали каждой сетки вошли в непосредственный контакт друг С другом. Ширина полос также равна высоте фильтрующего элемента. Длина полосы сетки 2 выбирается в зависимости от толщины стенок фильтрующего элемснта и плотности его материала, но обязательно либо равной длине средней окружности элемента, либо такой длины, чтобы из нее можно было свернуть целое число

витков заготовки.

Длина полосы сетки 3 выбирается больще двух длин наружной окружности фильтрующего элемента.

Заполнитель IB полосы сеток 2 и 5 набивается, по возможности, плотнее. Число слоев заполнителя выбирается в зависимости от толщины стенок фильтра, плотности его материала, которые определяются техпическими условиями работы фильтра. В полосу сетки 2 заполнитель набивается с двух старол на Всю длину полосы, в полосу сетки 3, начиная с одного конца полосы, с одной стороны, на длину, равную длине наружной окружности фильтрующего элемента. Полосы сеток 2 и 3 укладывают на первую полосу сетки / так, жак это показано «а фиг. ,2 и описано . Затем наворачивают на стержень 4 (см. фиг. 2), начиная с ненабитого заполнителем конца полосы сетки У. На фиг. 2 направление поворота стержня 4при формировании заготовки показано стрелкой. Сформированную таким образом заготовку вначале радиалыно опреосовывают снаружи, а затем, предварительно вытолкнув стержень 4 из отверстия, изнутри.

Соотношение между степенями наружной и внутренней радиальной 01прессовки выбирается таким образом, чтобы во внутреннем армирующем слое сетки / готового ивделия (см. фиг. 3) при прессованИИ и в работе не возникали чрезмерные растягивающие напряжения, а Ширали сетож среднего армирующего слоя, расположенного в теле элемента, находились в нелосредственлам контакте друг с другом. Как уже указывалось выше, внещние боковые поверхности фильтрующего элемента . образованы сетками внутреинего армирующего слоя (сетки /) и внешнего ар|м рующего слоя (сетки 3. Оси спиралей внешлих сеток этих слоев .направлены па раллельно образующей и:илиндра фильтрующ-его элемента. Плотность заполнителя в ГОТОБОМ изделии, образующего фильтрующую гсреду, для фильтров тонкой очиспки 0:быч.но составляет (4 + 5) г1см. Зная га бариты фильтрующего элемента и плотность его -материала, пе,рбпад давления ла нем, можно подсобрать необходимую навеску заполнителя и параметры армирующей сетки. Формула изобретения 1. Способ изготовления фильтрующего элемента из проволочного (материала, включающий холодное прессование заготовок, сформир01ванных из пе рекрещивающихся растянутых проволочных спИрайей, отличающийся тем, что, с целью повышения качества изготовления тонкостенных цилиндрических фильтрующих элементов, проволочный материал ар5мируют тремя слоями, каждый из которых формируют из двух слоев сетки, изготавленной из сцепленных один с другим параллельных рядов спиралей, растянутых до шага, равного их диаметру, причем слои сетки укладывают один на другой таким образом, чтобы оси их спиралей были взаи1мно перпендикулярными, натягивают эти полосы и нажатием Внедряют их один в другой, затем центральный слой фильтрующего элемента на всей длине с обеих сторон, а внутренний и наружный слои фильтрующего элемента с одной стороны с одного из концов полосы на длине, равной соответственно длине внутренней и наружной окружности фильтрующего элемента, набивают заполнителем из растянутых проволочных спиралей, ориенти рованно перекрещивают их со спираля1м,и ceTiKH, последующие слои заполнителя равномерно укладывают на предыдущие, а на центральный слой снизу и све,рху заполненной стороной укладывают соответстаенно внутренний и наружный слои, совместив начала заполненной части этих слоев с краями центрального слоя, при этом полученную полосу наворачивают на стержень, начиная с незаполненного конца внутреннего слоя, и сформированную таким образом заготовку прессуют сначала наружньтм радиальным прессованием, а затем - внутренним. 2. Спосо-б по п. 1, отличающийся тем, что, с целью дальнейшего повыщения прочности фильтрующего элемента, армирующие сетки внутреннего слоя набивают в нерастянутОМ состоянии до плотности, обеспечивающей отсутствие непосредственного .контакта между спиралями сеток после набивки. Источник информации, принятый во внимание при Э1кспбртизе: 1. Авторское свидетельство СССР Alb 183174, кл. В 21 F 27/12, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| СПОСОБ ФОРМИРОВАНИЯ СЕТКИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2591099C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| Цельнометаллический виброизолятор "Волчок", способ изготовления его упругогистерезисных элементов | 2015 |

|

RU2653927C2 |

| БАМПЕРНОЕ ЗАЩИТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ И АВТОБУСОВ СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2012 |

|

RU2521866C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала | 1978 |

|

SU766714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2551337C2 |

Авторы

Даты

1980-05-30—Публикация

1977-12-09—Подача