Настоящее изобретение относится к способу изготовления растворимой древесноволокнистой массы.

В последние годы возникла большая потребность в создании новых волокнистых сырьевых материалов для потребностей текстильной промышленности и других отраслей промышленности, связанных с производством полимеров. Одно решение изготовления волокон заключается в увеличении производства растворимой древесноволокнистой массы таким образом, чтобы вискозными волокнами был частично заменен хлопок в текстильной промышленности, но она также имеет несколько других применений.

Растворимая древесноволокнистая масса отличается от древесноволокнистой массы, предназначенной для производства бумаги с точки зрения свойств и состава химических веществ. В производстве растворимой древесноволокнистой массы преследуется цель создания древесноволокнистой массы с наибольшей возможной концентрацией целлюлозы и наименьшей возможной концентрацией гемицеллюлозы, пример, ксилана; при этом преследуется цель удаления лигнина из отбеленной бумажной древесноволокнистой массы во время варки и отбеливания таким образом, чтобы как можно больше целлюлозы и гемицеллюлозы оставалось в бумажной древесноволокнистой массе. В дополнение к основному компоненту - целлюлозе, которая обозначается как α-целлюлоза, бумажная древесноволокнистая масса может содержать до 25% гемицеллюлозы, тогда как растворимая древесноволокнистая масса всегда содержит более 90% α-целлюлозы, а количество гемицеллюлозы должно обычно составлять приблизительно до 5%.

Низкая концентрация гемицеллюлозы в растворимой древесноволокнистой массе обычно требуется при обработке щепы и/или древесноволокнистой массы при сильных щелочных и кислотных средах. Растворимую древесноволокнистую массу обычно изготавливали, используя либо сульфитный процесс, либо сульфатный процесс, обеспеченный кислотным предгидролизом. Если использовали сульфатный процесс в производстве растворимой древесноволокнистой массы, до щелочной варки, то древесную щепу подвергали предгидролизу, где значительное количество гемицеллюлозы удаляли при кислотных средах до щелочной варки. Интенсивность предварительной обработки определяют P-фактором, который в сульфатном процессе обеспечивается предгидролизом, при нормальных условиях изменяющийся от 500 до 1000 в зависимости от типа древесины. Смысл P-фактора объясняется, например, в Руководстве по древесноволокнистой массе, (под редакцией) Сикст Г., том 1, 2006 г., стр. 343-345.

где krel - относительная скорость гидролиза в присутствии кислоты, действующей в качестве катализатора, и зависящая от температуры;

t - время.

В конце линии по производству волокна древесноволокнистую массу обрабатывают на стадиях отбеливания подобно бумажной древесноволокнистой массе, где наиболее важной разницей являются стадии отбеливания щелочью, которые осуществляют при более высоких температурах, чем при максимально предохраняющем выходе при отбеливании. Кроме того, для изготовления вискозной древесноволокнистой массы и сульфатную варку, и сульфитную варку обычно производят до более низкого значения числа Каппа, чем при производстве бумажной древесноволокнистой массы.

Как описано выше, обычно при производстве растворимой древесноволокнистой массы щелочение осуществляют после процесса кислотной варки, или щепу подвергают стадии кислотного предгидролиза при высоких температуре и давлении до щелочной варки. Процесс варки щепы при кислотных средах является более требовательным, чем при щелочных средах. При кислотных средах требуются более качественные материалы, и имеет место больший износ оборудования без смазывающего эффекта щелочи. По этой причине было бы благоприятным условием иметь возможность изготовления растворимой древесноволокнистой массы без варки щепы при кислотных средах или при использовании наиболее щадящей возможной обработки кислотой. Другой проблемой, связанной с обработкой кислотой, может быть то, что в дополнение к удалению гемицеллюлозы, обработка кислотой также ведет к уменьшению выхода целлюлозы и, следовательно, чем сильнее обработка кислотой, тем обычно ниже выход древесноволокнистой массы.

В древесине мягких пород гемицеллюлоза в основном состоит из глюкоманнана и ксилана. Гемицеллюлоза древесины твердых пород состоит почти полностью из ксилана. Ксилан обычно растворяется в сильной щелочной средах.

Количество варочных химических веществ, вовлеченных в варку целлюлозы, определяют в производстве древесноволокнистой массы, используя термин «эффективная щелочь». Величина концентрации эффективной щелочи описывается как концентрация гидроксид-иона (OH) варочного щелока. В данной заявке в качестве эффективной щелочи (г/л) определена NaOH.

Одним достаточно эффективным способом растворения и вывода гемицеллюлозы из древесноволокнистой массы после варки является щелочение, где вываренную древесноволокнистую массу обрабатывают щелочью. Способ обработки заключается либо в холодном щелочении, либо в горячем щелочении. При холодном щелочении концентрация эффективной щелочи составляет на уровне 60-110 г/л, а температура обычно составляет на уровне 20-50°C. Другим способом является горячее щелочение, где концентрация эффективной щелочи обычно составляет на уровне 4-20 г/л, а температура - 80-140°C. Эти процессы широко согласуются с теорией Ридхольма С., изложенной в работе «Способы варки целлюлозы», 1967 г., стр. 992-1023. Эффективность горячего щелочения значительно ниже, чем холодного щелочения, и его обычно используют только в контексте кислотных сульфитных варок. В промышленных процессах использование низкой температуры холодного щелочения неудобно, так как для этого требуется дополнительное охлаждение и так как значительно более сложна промывка холодной древесноволокнистой массы из-за ее слабой фильтруемости. Как хорошо известно, щелочение может быть произведено с использованием раствора концентрированного гидроксида натрия или сульфатной варочной жидкости, используемой при варке. Например, в заявке на патент WO 2013/178608 представлен раствор, с помощью которого древесноволокнистая масса, изготовленная с нормальной концентрацией щелочи, сульфатной варки, может быть использована для изготовления растворимой древесноволокнистой массы с использованием щелочения, производимого при 65°C или при более низких температурах. Согласно этому решению, холодное щелочение осуществляют после стадии варки и стадии обработки кислородом, а остаточные химические вещества от щелочения используют во время стадии обработки кислородом, и на параллельной варочной линии. В процессе щелочной раствор, богатый ксиланом, может быть использован для варки на параллельной линии. Одна сложность, связанная с этим решением, заключается в том, что остаточный сульфид белого сульфатного щелока требуется окислить химическими веществами до обработки кислотой древесноволокнистой массы для предотвращения образования опасного сероводорода. Обработка кислотой может быть, например, первой стадией отбеливания.

Целью настоящего изобретения является исключение упомянутых выше проблем и создание способа, согласно которому остаточная щелочь после щелочения может быть использована при варке на той же линии по производству волокна без значительного повторного абсорбирования ксилана и согласно которому кислотная среда производства растворимой древесноволокнистой массы может быть смягчена, в сравнении с производством растворимой древесноволокнистой массы без щелочения.

Неожиданно было замечено в экспериментах, что ксилан также растворяется выборочно из вываренной отбеленной древесноволокнистой массы при более высоких температурах на уровне 70-110°C при концентрации эффективной щелочи на уровне 60-120 г/л. Чем выше концентрация щелочи, тем больше ксилана может быть растворено. Таким образом, щелочение, произведенное при более высоких температурах, может быть также использовано для удаления значительного количества гемицеллюлозы из древесноволокнистой массы из древесины твердых пород. И наоборот, было замечено, что другой значительный компонент гемицеллюлозы древесины мягких пород, глюкоманнан, незначительно растворяется при этих условиях.

Новый способ изготовления растворимой древесноволокнистой массы из измельченного волокнистого материала на основе древесины твердых пород включает следующие последовательные этапы:

- обработку измельченного волокнистого материала в кислотной среде, при которой P-фактор достигает значения 5-250;

- варку измельченного волокнистого материала со щелочным варочным раствором в сульфатном варочном процессе для изготовления древесноволокнистой массы;

- обработку вываренной древесноволокнистой массы в процессе щелочения при температуре 70-110°C и при концентрации эффективной щелочи 60-120 г/л в течение по меньшей мере 5 минут;

- промывание после щелочения древесноволокнистой массы; и

- делигнификацию кислородом древесноволокнистой массы после щелочения.

В решении согласно изобретению, пригодном для непрерывной варки, в частности, но также пригодном для партионной варки, щелочение объединено с сульфатной варкой, что способствует более эффективному достижению низкой концентрации ксилана в древесноволокнистой массе, чем в известных процессах. Щелочение производят между стадией варки и стадией обработки кислородом, обеспечивая возможность использования остаточной щелочи из процесса щелочения на том же выщелачивателе с использованием простых соединений. Фильтрат, выделенный из древесноволокнистой массы после щелочения, обладает концентрацией эффективной щелочи, составляющей по меньшей мере 50 г/л, обычно - 60-110 г/л, и его направляют в процесс варки. Фильтрат отделяют с использованием, например, пресса или фракционирующего промывного аппарата, назначением чего является получение возможно более концентрированного фильтрата, с точки зрения наличия в нем щелочи. Фракционирующая промывка может быть использована для усиления аккумулирования щелочи и увеличения концентрации щелочи во время стадии щелочения. Если стадия промывки предшествует стадии щелочения, например, промывки в варочном котле, то вводят моющий раствор с возможно большей концентрацией щелочи, где концентрация щелочи древесноволокнистой массы, поступающей со стадии промывки, увеличивается. Более высокую концентрацию щелочи затем достигают после добавления белого сульфатного щелока, в результате чего получается даже более концентрированный промывной раствор для стадии промывки, предшествующей щелочению. Во фракционирующей промывке, после щелочения, более разбавленный фильтрат вводят в процесс варки и, таким образом, не может происходить разбавление щелочения. В то же время концентрация щелочи на конечной стадии процесса варки является высокой, что способствует минимизации повторного абсорбирования ксилана во время варки древесноволокнистой массы.

Способ, согласно изобретению, включат, согласно одному предпочтительному варианту осуществления, следующие последовательные этапы:

обработку измельченного волокнистого материала в кислотной среде, например, когда P-фактор достигает значения 5-250; b) варку волокнистого материала со щелочным варочным раствором при температуре варки около 120-175°C для изготовления древесноволокнистой массы; c) подачу щелочного промывного раствора в древесноволокнистую массу для охлаждения и/или промывки ее до выгрузки древесноволокнистой массы из процесса варки; d) подачу белого сульфатного щелока и смешивание его с вываренной древесноволокнистой массой; e) обработку древесноволокнистой массы при 70-110°C в течение 5-120 минут; f) выделение первого фильтрата из древесноволокнистой массы после этапа e), который представляет фильтрат, подаваемый для использования в качестве моющего раствора в древесноволокнистую массу против направления потока древесноволокнистой массы; и g) выделение второго фильтрата из древесноволокнистой массы после этапа e), где этот фильтрат вводят на этапе b), чтобы он составлял по меньшей мере часть варочного щелока; и h) подачу древесноволокнистой массы на стадию обработки кислородом и последующую обработку после этапа g).

На этапе a) образуется кислотный отработанный варочный раствор; он может быть выделен из волокнистого материала, если это необходимо. На этапе d) белый сульфатный щелок может быть введен в древесноволокнистую массу в низ варочного котла или в древесноволокнистую массу, удаленную из варочного котла.

Назначением этапов f) и g) является выделение по меньшей мере двух фильтратов из древесноволокнистой массы, где первый фильтрат обладает возможно большей концентрацией эффективной щелочи. Фильтрат с высокой концентрацией эффективной щелочи, составляющей по меньшей мере 50 г NaOH/л, первым выделяют из древесноволокнистой массы. Этот фильтрат используют в качестве моющего раствора древесноволокнистой массы, подавая его против направления потока древесноволокнистой массы на этапе c). Второй фильтрат также выделяют из древесноволокнистой массы после ее щелочения, с более низкой концентрацией щелочи, чем первый фильтрат. Этот фильтрат используют в варочном котле в качестве источника щелочи, и добавляют на этапе b). Первый фильтрат может быть, например, фильтратом, полученным во время стадии сгущения во фракционирующем промывном аппарате, в котором, таким образом, содержится жидкая фаза, выделенная из древесноволокнистой массы после щелочения. Второй фильтрат обычно является фильтратом, производимым во время стадии промывки. Фильтраты могут формироваться в том же компоненте оборудования, например, во фракционирующем промывном аппарате или в следующих друг за другом прессе и промывном прессе. Возможны также и другие компоновки. Щелочение может также производиться без использования фракционирующей промывки. Преимущество фракционирующей промывки заключается в том, что она способствует достижению более высокой концентрации щелочи и более эффективному удалению гемицеллюлозы.

Древесноволокнистую массу не делигнифицируют кислородом до стадии щелочения. Если щелочение производят до возможной стадии обработки кислородом, то преобразование остаточного сульфида в сероводород на стадиях окисления после щелочения и стадии обработки кислородом не имеет места.

Стадия делигнификации кислородом является стадией щелочной обработки, известной как таковой, которую обычно производят под давлением, на которой кислород находится вокруг волокон по меньшей мере в течение части времени протекания реакции. Стадия обработки кислородом может включать один, два или большее количество этапов, и в этом случае этап протекания реакции включает химическое смешивание и химический <процесс в> реакторе или задержку реакции, выполняемую посредством электронной лампы. Обычно, кислород и щелочь, и, возможно, ингибитор для предотвращения повреждения волокон металлами, дозированно вводят на стадии введения кислорода, или металлы, вовлеченные в волокно, удаляют или делают их не реактивно способными другими способами.

В одном варианте осуществления стадию варки выполняют непрерывно в одно- или двух емкостном гидравлическом варочном котле или в варочном котле с паровой фазой. Способ можно осуществлять в одном или большем количестве варочных котлов, например, в сочетании с варочным котлом и предгидролизным котлом.

В одном варианте осуществления стадию варки осуществляют в виде партионного варочного процесса.

Растворенный ксилан вводят в варочный процесс с фильтратом после щелочения. При поддержании достаточно высокой концентрации эффективной щелочи, составляющей по меньшей мере 20 г NaOH/л, в варочном процессе, растворенный ксилан из процесса щелочения не выпадает в осадок во вредных количествах в волокнистом материале, например, в щепе, вблизи окончания процесса варки. Первая часть процесса варки может производиться при низкой концентрации щелочи, и в этом случае некоторое количество ксилана может выпадать в осадок, но выпавший в осадок ксилан снова растворяется, так как концентрация щелочи в процессе варки увеличивается до высокого уровня.

В растворе согласно изобретению всю или большую часть, по меньшей мере 60%, обычно - по меньшей мере 80%, наиболее предпочтительно - свыше 90%, сульфатной варочной жидкости, требующейся для варки, вводят и смешивают с небеленой сульфатной целлюлозой, подвергнутой щелочению после варки. Щелочение осуществляют между стадиями варки и обработки кислородом при температуре в диапазоне 70-110°C, предпочтительно - 80-100°C. Белый сульфатный щелок можно использовать в качестве источника щелочи для щелочения. Концентрация эффективной щелочи сульфатной варочной жидкости составляет 90-130 г/л NaOH, обычно - 100-120 г/л. Согласно новому решению, свежий варочный щелок, т.е. белый сульфатный щелок, не вводят вообще, или вводят не более 40%, обычно - менее 20%, в варочный котел или в саму стадию варки.

Фильтрат(ы) после сгущения и/или промывания древесноволокнистой массы, после щелочения подают против направления потока древесноволокнистой массы к варочному котлу или выщелачивателю. Белая сульфатная варочная жидкость, вводимая таким образом, аккумулируется при таких циркуляционных перемещениях, что способствует достижению концентрации щелочи, требуемой для щелочения. Другими словами, щелочь аккумулируется между стадиями сгущения древесноволокнистой массы и/или промывания после промывки в варочном котле и щелочения, при циркуляции фильтратов против направления потока. Требуемый уровень концентрации щелочи, таким образом, достигается, даже если консистенция древесноволокнистой массы обычно составляет 8-12%.

Белый сульфатный щелок и фильтраты можно обрабатывать, если требуется, до достижения уровня температуры, требующейся для щелочения, составляющей 70-110°C, предпочтительно - 80-100°C. В промышленном масштабе температура обычно составляет 70-95°C. Время обработки при щелочении составляет свыше 5 минут, обычно - 5-120 минут. При щелочении концентрация эффективной щелочи, вызывающей приостановку жидкой фазы древесноволокнистой массы, составляет 60-120 г/л, предпочтительно - 65-110 г/л, наиболее предпочтительно - 70-110 г/л. Некоторое количество фильтратов, богатых щелочью, от котла (котлов) для промывки древесноволокнистой массы направляют на стадию варки, тогда как некоторое количество вводят в конечную стадию варки, например, в низ варочного котла. Существенно, что все или почти все фильтраты, по меньшей мере 80%, пропускают через варочный котел, так как, в противном случае, переменные химические вещества могли бы оставаться в фильтрате, выпускаемом после варочного котла к выпаривателю. Богатый щелочью черный щелочной раствор, полученный на стадии варки, обладающий концентрацией эффективной щелочи, составляющей свыше 20 г NaOH/л, направляют вперед к началу процесса варки, где щелочь расходуется, достигая нормального уровня остаточной щелочи, менее 10 г NaOH/л, в черном щелочном растворе, доставленном в выпариватель.

Согласно существенной характеристике нового способа, древесноволокнистую массу не делигнифицируют кислородом между стадиями варки и щелочения. После щелочения древесноволокнистую массу отбирают для последующей обработки, которая обычно включает стадию обработки кислородом, с которой начинается процесс. Когда щелочение производят до стадии обработки кислородом, остаточный сульфид древесноволокнистой массы окисляется во время стадии обработки кислородом и нет риска образования сероводорода во время кислотных обработок, которые производят после стадии обработки кислородом.

Древесноволокнистая масса может быть обработана дополнительно на стадиях отбеливания, которые могут включать, например: стадии окисления A, Z и D, а также стадии E и P щелочной обработки. Во время последующих стадий обработки концентрация ксилана в древесноволокнистой массе может быть дополнительно снижена. Удаление ксилана может быть усилено предпочтительно на кислотной стадии, A-стадии, на которой температура может составлять 100-130°C, а pH - 2-3. A-стадию осуществляют после стадии щелочения и предпочтительно после стадии обработки кислородом.

В решении, согласно изобретению, удаление гемицеллюлозы может также быть усилено кислотными обработками, например, с использованием нормальной стадии предгидролиза или различных кислотных обработок древесноволокнистой массы. Решение, согласно изобретению, может быть благоприятным образом объединено со щадящей кислотной обработкой до варки, где P-фактор в кислотном гидролизе составляет 5-250, и часть гемицеллюлозы, содержащейся в древесине, растворяется. Этот вид кислотной обработки может быть произведен в котле для предгидролиза, что нормально выполняют при использовании процесса предгидролиза при сульфатной варке, но при низкой температуре или более краткой задержке, чем обычно. Кислотная обработка может также быть произведена в верхней секции варочного котла либо в паровой, либо в жидкой фазе. В выщелачивателе непрерывного действия щепу обычно пропаривают в бункере для щепы, находящимся под атмосферным давлением и действующим с задержкой, составляющей около 10-45 минут. Щадящая кислотная обработка может быть генерирована посредством доведения давления в бункере для щепы до около 1-10 бар, при котором температура пропаривания может быть повышена выше 120°C, и начинаются реакции гидролиза. Целью является достижение в бункере для щепы величины P-фактора, составляющей 5-50. Предпочтительно уровень давления в бункере для щепы может составлять около 2 бар, а температура - около 135°C, при которых для атмосферного бункера для щепы требуются только минимальные изменения, и щепу можно подавать в бункер питателем низкого давления. При проведении гидролизной обработки в бункере для щепы в паровой фазе действительная подача щепы в варочный котел может иметь место при щелочных средах, при которых исключается износ внешнего (по отношению к бункеру) оборудования для подачи щепы из-за кислотных сред. Конденсат, образующийся во время гидролиза в паровой фазе, может быть восстановлен и направлен обратно во впуск бункера для щепы, благодаря чему быстрее снижается значение pH щепы и ускоряются реакции гидролиза.

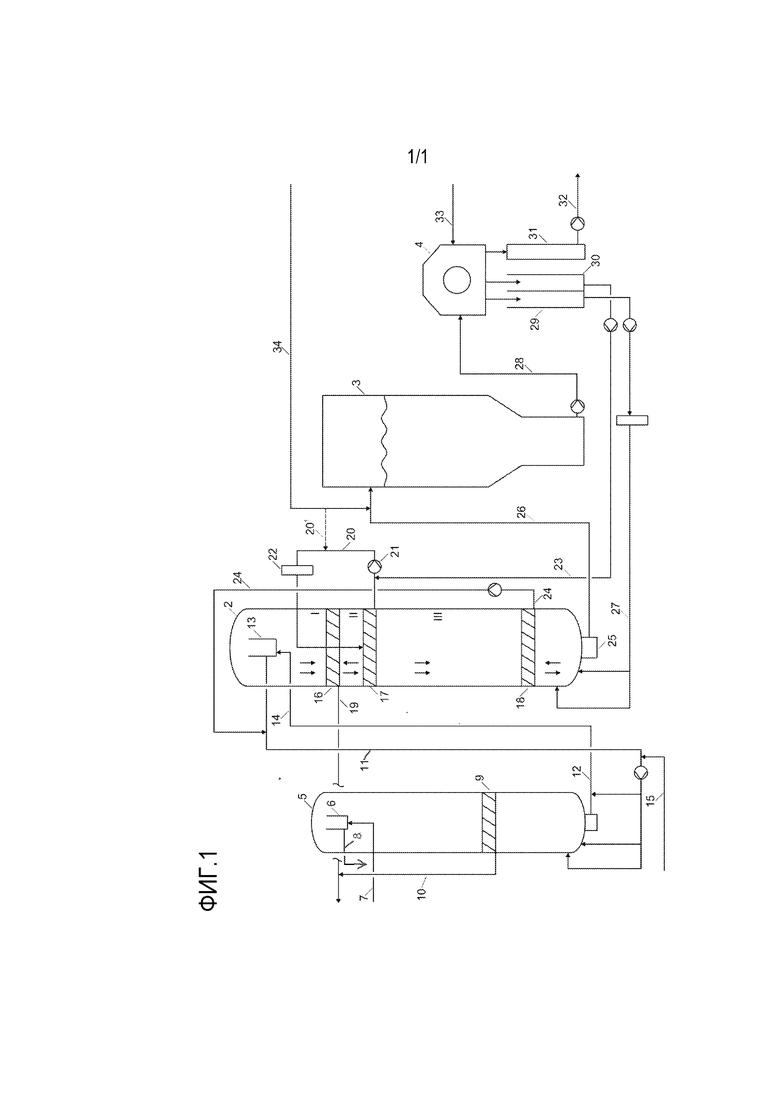

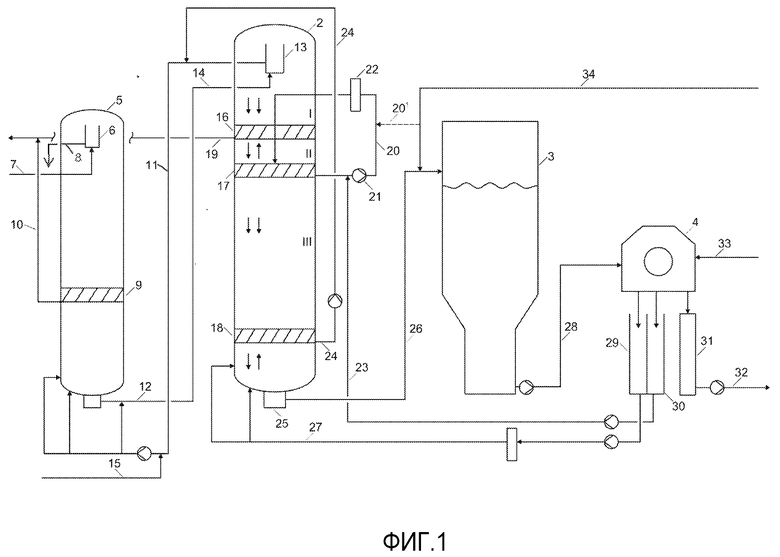

Новый способ более подробно пояснен со ссылками на прилагаемый чертеж (фиг. 1), на котором схематически проиллюстрирован один вариант осуществления изобретения.

На фиг. 1 представлен типичный комплекс оборудования, при использовании которого может быть осуществлен новый способ. Комплекс оборудования содержит по меньшей мере: варочный котел 2, котел 3 для щелочения и промывной аппарат 4. Варочный котел 2 является варочным котлом с паровой фазой, но он может быть также гидравлическим варочным котлом. Способ можно осуществлять, используя один или большее количество варочных котлов, например, используя сочетание варочного котла и предгидролизного котла. Особенно в компоновке с несколькими варочными котлами, осуществление способа может отклоняться от подробностей, описанных здесь, но при этом используются те же принципы действия. Комплекс оборудования также содержит гидролизный реактор 5, который содержит верхний сепаратор 6, в который подают суспензию измельченного волокнистого материала древесины на основе твердых пород, например, суспензию щепы, от комплекса оборудования (не показан) для подачи щепы по линии 7.

Котел 5 для предгидролиза может быть реактором с паровой фазой или гидравлическим котлом, содержащим нагревательную циркуляционную систему для нагрева материала до требуемой температуры гидролиза.

Подаваемый материал вводят в перевернутый верхний сепаратор 6, расположенный вверху котла 5. Верхняя секция емкости может быть зоной паровой фазы, через которую волокнистый материал падает с верха сепаратора 6 на поверхность колонны жидкости и щепы. В верхнем сепараторе жидкость отделяется от волокнистого материала и переходит в систему подачи щепы по линии 8. Пар и воздух под давлением могут быть введены для создания пригодных давления и температуры для гидролиза. Температура волокнистого материала повышается выше температуры автогидролиза, которая может быть выше 140°C, например, 155°C, и поддерживаться на этом уровне для способствования гидролизу. Целью является обеспечение величины P-фактора, составляющей 5-250, согласно которой определяют условия. Автогидролиз имеет место, когда органические кислоты выводят из волокнистого материала. Температура гидролиза может быть ниже 150°C, например, - от 150°C до 120°C, если добавляют разбавленные кислоты. Волокнистый материал и поток жидкости совместно стекают вниз в котле 5. Образовавшийся гидролизат может быть удален через решетки 9 по линии 10 и отобран для последующей обработки.

В нижней области гидролизного котла 5, разбавляющий щелочной раствор добавляют в волокнистый материал из варочного котла 2 по линии 11 для способствования транспортированию волокнистого материала по линии 12 к верхнему сепаратору 13 варочного котла 2. Разбавляющий щелочной раствор в возвратной линии 11 является щелочью, он делает волокнистый материал щелочным при проходе материала из котла для предгидролиза к варочному котлу 2. Отходы с фильтра черного щелочного раствора могут быть введены в линию 11 по линии 15; отходы содержат волокна и непереваренный волокнистый материал.

Волокнистый материал находится в щелочном состоянии, например, при pH 13 или близкой к этому величине, например, при pH 12-14. Волокнистый материал может сохраняться в варочном котле, например, при температуре в диапазоне 120-175°C или 130-160°C, в зависимости, например, от времени пребывания в данных условиях и концентрации щелочи в варочном котле. В таких случаях H-фактор составляет 100-500, обычно - 200-300.

Температуру в варочном котле 2 повышают и регулируют посредством добавления пара и, возможно, воздуха или инертного газа. Варочный котел может быть котлом с паровой фазой или полностью загруженным гидравлическим котлом. Давление в нижней области гидролизного котла является сочетанием давления пара и гидравлического давления колонны волокнистого материала и жидкости. Это объединенное давление является более высоким, чем давление вверху варочного котла. Благодаря этой разнице давлений волокнистый материал транспортируется по линии 12, 14 в верхний сепаратор варочного котла. Кроме того, если варочный котел является гидравлическим варочным котлом, то циркуляцию нагретого щелочного раствора можно использовать для нагрева волокнистого материала до требуемой температуры.

Варочный котел может содержать несколько варочных зон с одинаково направленными и противоположно направленными потоками. Самая высокая варочная зона может быть зоной с одинаково направленными потоками волокнистого материала и щелока.

Варочный котел содержит решетки 16, 17 и 18. Волокнистый материал обрабатывают варочным щелоком в зоне I. Температура в зоне I, которую регулируют посредством подачи пара, составляет, например, 144°C. Концентрация эффективной щелочи подаваемого варочного раствора составляет обычно 20-50 г NaOH/л, которая расходуется в зоне I таким образом, что концентрация эффективной щелочи отработанного варочного щелока, удаляемого через решетку 16, составляет менее 10 г NaOH /л, например, 4 г NaOH/л, а его температура составляет, например, 151°C. Отработанный варочный щелок из зоны I направляют по линии 19, обычно - в выпариватель.

За варочной зоной I следует варочная зона II, расположенная между решетками 16 и 17 с противоположно направленными потоками. Хотя обработка показана как противоположно направленная, она может также быть одинаково направленной. В конце зоны II отработанный варочный щелок отделяют и направляют в контур циркуляции 20, который содержит одну или несколько решеток 17, насос 21 и непрямой теплообменник 22. Варочный щелок добавляют в материал в контур циркуляции 20 по линии 23. Наибольшую дозу щелочи, требующуюся для варки, например 50%, добавляют в суспензию волокнистого материала по линии 23 в контур циркуляции 20. Этим обеспечивают высокую концентрацию эффективной щелочи в варочном котле, которая выше 25 г NaOH/л, предпочтительно - выше 35 г/л,. В нагреваемом контуре циркуляции 20 обычно нагревают суспензию волокнистого материала и ее варочный щелок до температуры варки, которая обычно составляет 120-175°C, до введения потока суспензии в зону III варки с одинаково направленными потоками. Варочный щелок, добавляемый по трубопроводу 23 для достижения высокой концентрации щелочи и высокого значения pH, может обладать следующими характеристиками: общая щелочность в древесине - около 8-16%; концентрация эффективной щелочи - около 40-80 г/л (обычно - около 50-70 г/л), измеренная как NaOH; и расход - около 2,0-6,0 м3/МТАСМ (МТАСМ - метрическая тонна абсолютно сухой массы) древесноволокнистой массы, обычно - около 3,0-5,0 м3/МТАСМ древесноволокнистой массы. Концентрация эффективной щелочи варочного щелока в линии 23 составляет, например, 58 г NaOH/л, а ее температура составляет, например, 94°C.

Если это необходимо, белый сульфатный щелок можно вводить в контур циркуляции 20 по линии 20’.

Волокнистый материал проходит при температуре варки в зону III варочного котла с одинаково направленными потоками вниз по мере продвижения реакции варки. В нижней части варочного котла горячий отработанный варочный щелок теперь отделяют от вываренного волокнистого материала, например, щепы, посредством сборки 18 решеток. Промывной фильтрат от древесноволокнистой массы из промывного аппарата, расположенного далее, вводят в нижнюю область варочного котла по одному или большему количеству трубопроводов 27 для окончания реакции варки и для снижения температуры вываренной суспензии щепы.

Древесноволокнистую массу затем выводят из варочного котла через устройство 25 для выгрузки в трубопровод 26.

Горячий отработанный варочный щелок выводят из варочного котла через сборку 18 решеток и трубопровод 24. Горячий щелок обладает относительно высокой концентрацией свежей щелочи, т.е. остаточной концентрацией щелочи. Концентрация эффективной щелочи раствора в трубопроводе 24 обычно составляет по меньшей мере 20 г/л, предпочтительно - по меньшей мере около 25 г/л, например, 41 г/л. Этот щелок, который содержит и щелочь, и сульфид, вводят по трубопроводу 24 в возвратную линию 11 для использования в предварительной обработке вводимой щепы, или в зону I. Температура щелока в трубопроводе 24 может составлять, например, 143°C.

Вываренную древесноволокнистую массу вводят по линии 26 для щелочения в котел 3. Котел 3 может быть обычным варочным выдувным резервуаром или другим типом емкости. Концентрация эффективной щелочи древесноволокнистой массы, выводимой из варочного котла, составляет 60-110 г NaOH/л, например, 91 г/л, а ее температура составляет 70-110°C, например, 102°C. Белую сульфатную варочную жидкость, требующуюся для варочного процесса и щелочения из линии 34 вводят и смешивают с древесноволокнистой массой, проходящей по линии 26. Концентрация эффективной щелочи белой сульфатной варочной жидкости составляет 90-130 г/л NaOH, обычно - 100-120 г/л, например, 115 г/л. Щелочение производят при температуре 70-110°C, например, 90°C. Температура древесноволокнистой массы, выгружаемой из варочного котла, может быть подрегулирована посредством регулирования температуры промывных фильтратов, добавляемых в нее, в нижнюю область варочного котла. Продолжительность щелочения составляет 5-120 минут.

Щелоченную древесноволокнистую массу отбирают из котла 3 по линии 28 и подают в загуститель древесноволокнистой массы или промывной аппарат 4, который может быть, например, прессом, промывным прессом или фракционирующим промывным аппаратом, и которых может быть один или несколько. Воду или фильтрат со стадии обработки кислородом или стадии отбеливания вводят в промывной аппарат для промывного раствора по линии 33. Назначением является выделение по меньшей мере двух фильтратов из древесноволокнистой массы, где первый фильтрат обладал бы высокой концентрацией эффективной щелочи. Первый фильтрат может быть фильтратом, получаемым во время стадии сгущения, выполняемой во фракционирующем промывном аппарате, который, таким образом, содержит жидкую фазу, выделенную из древесноволокнистой массы, прошедшей щелочение. Второй фильтрат является обычным фильтратом, получаемым во время стадии промывки. Фильтраты могут быть собраны в одном и том же компоненте оборудования, например, во фракционирующем промывном аппарате или в последовательных прессе и промывном прессе.

Фильтрат с высокой концентрацией эффективной щелочи, например 94 г NaOH/л, является первым фильтратом, выделенным из древесноволокнистой массы. Этот фильтрат из резервуара 29 для фильтрата, используют в качестве промывного раствора в нижней области варочного котла, чем способствуют достижению возможно большего уровня концентрации при щелочении. Промывная зона варочного котла является зоной с противоположно направленными потоками, где богатый щелочью промывной раствор из линии 27 смещает варочный щелок варочной зоны III, проходящий через решетку 18 из варочного котла, и продолжает щелочение древесноволокнистой массы в котле 3.

Более разбавленный фильтрат, полученный из древесноволокнистой массы, используют в варочном котле в качестве источника щелочи, и забираемый из резервуара 30 для фильтрата по линии 23 в контур циркуляции 20, через который его добавляют в варочную зону. Большую дозу щелочи, требующуюся для варки, по меньшей мере 50%, добавляют в суспензию волокнистого материала по линии 23 и контур циркуляции 20.

Фильтраты содержат ксилан, выделенный из волокнистого материала во время щелочения. Так как достаточно высокую концентрацию эффективной щелочи, составляющую по меньшей мере 20 г NaOH/л, поддерживают вблизи конца процесса варки, растворенный ксилан из процесса щелочения не выпадает в осадок во вредных количествах в волокнистом материале, например, щепе, во время варки.

Фильтрат в линии 23 может быть нагрет посредством использования тепла отработанных варочных щелоков <в линии> 24 и/или 19, выделенных из варочного котла посредством установки непрямого теплообменника (не показан) для этих линий.

Древесноволокнистую массу отбирают из промывного аппарата 4 через приемную трубу 31 и линию 32 для последующей обработки, которая обычно включает для начала стадию обработки кислородом. Древесноволокнистую массу можно обрабатывать дополнительно, используя стадии отбеливания, которые могут включать, например: стадии окисления A, Z (oзоном) и D (двуокисью хлора), а также стадии E обработки щелочью (экстрагирования) и P (перекисью). Во время дополнительных стадий обработки концентрация ксилана в древесноволокнистой массе может быть дополнительно снижена.

Удаление ксилана можно дополнительно увеличить предпочтительно на стадии окисления (A-стадии), на которой температура может составлять 100-130°C, а значение pH - 2-3. A-стадию выполняют после стадии щелочения и предпочтительно после стадии обработки кислородом.

Пример 1

Способ, согласно изобретению, анализировали в лаборатории. Сырьевым материалом была щепа древесины твердых пород с концентрацией ксилана 12,1%. После проваривания щепы согласно нормальному щелочному режиму, выход после варки составлял 53,3% при числе Каппа 17,1, а концентрация ксилана в древесноволокнистой массе составляла 14,5%, означая, что 62% исходного ксилана оставалось в щепе.

При проваривании щепы в щелочи более высокой концентрации согласно способу, выход после варки составлял 50,4% при числе Каппа 14,5, а концентрация ксилана в древесноволокнистой массе составляла 12,3%, означая, что 50% исходного ксилана оставалось в щепе. После подвергания этой древесноволокнистой массы щелочению при температуре 50°C, эта древесноволокнистая масса получалась с числом Каппа 8,7 и концентрацией ксилана 5,0%. Таким образом, только 16% от исходного ксилана оставалось в щепе. Когда температура соответствующего процесса щелочения составляла 90°C, число Каппа древесноволокнистой массы составляло 8,8, а концентрация ксилана в ней составляла 5,9%; и 20% от исходного ксилана оставалось в щепе. Лабораторные испытания показали, что обе древесноволокнистые массы можно использовать в качестве растворимой древесноволокнистой массы, особенно после соответствующей последующей обработки и/или предварительных обработок, и что щелочение можно также осуществлять вполне успешно при нормальном диапазоне температур промывки небеленой сульфатной целлюлозы, составляющем 70-100°C, и что при варке с высоким содержанием щелочи создаются лучшие, чем нормальные начальные условия для успешного щелочения.

Пример 2

Способ, согласно изобретению, анализировали в лаборатории. Сырьевым материалом была щепа древесины твердых пород с концентрацией ксилана, составлявшей 15,5%. При осуществлении сначала стадии предгидролиза с использованием щепы при P-факторах, составлявших 200, вместе со стадией варки в щелочи высокой концентрации, выход после варки составлял 44,2%, а число Каппа - 10,2, и концентрация ксилана в древесноволокнистой массе составляла 5,5%. Таким образом, 16% от исходного количества ксилана оставалось в щепе. Когда эту древесноволокнистую массу подвергали щелочению при температуре 90°C, а концентрация щелочи составляла около 80 г/л, образовывалась древесноволокнистая масса с числом Каппа 6,9 и концентрацией ксилана 2,6%. Общий выход после предгидролиза, варки и щелочения составлял 42,3%. Таким образом, от исходного количества ксилана оставалось только 7%. Когда при использовании того же сырьевого материала в лаборатории для изготовления растворимой древесноволокнистой массы использовали обычный процесс предгидролизной варки при P-факторах, составлявших 500, выход составлял 39,4%, число Каппа составляло 6,6, а концентрация ксилана в древесноволокнистой массе составляла 2,5%. Эти лабораторные испытания показали, что, с использованием щелочения может быть изготовлена растворимая древесноволокнистая масса хорошего качества со значительно более высоким выходом, чем при использовании обычного процесса предгидролиза.

Преимущества нового решения

Благодаря применению предложенного способа более просто и экономически эффективно соединяются процессы щелочения и варки, чем это осуществлялось ранее на той же линии, так как состав щелочи в процессе варки исключает избыточное осаждение в осадок ксилана в щепе. Когда щелочение произведено до стадии обработки кислородом, преобразование остаточного сульфида в сероводород на последующих стадиях окисления не имеют места. С использованием щелочения согласно способу, стадия предгидролиза может быть значительно более щадящей, что значительно способствует увеличению выхода древесноволокнистой массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА ВИСКОЗНОГО ВОЛОКНА | 1993 |

|

RU2122055C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗЫ, ВИСКОЗНЫЕ ВОЛОКНА И ВОЛОКНО ЛИОЦЕЛЛ | 2007 |

|

RU2439231C2 |

| СПОСОБ ПОЛУЧЕНИЯ КСИЛОЗЫ И ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2009 |

|

RU2512339C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ С ИСПОЛЬЗОВАНИЕМ ПРЕДГИДРОЛИЗА И СУЛЬФАТНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2591672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ БЕРЕЗЫ | 2016 |

|

RU2620551C1 |

| СПОСОБ И СИСТЕМА ПРОИЗВОДСТВА РАСТВОРИМОЙ ЦЕЛЛЮЛОЗНОЙ МАССЫ С ВЫСОКИМ СОДЕРЖАНИЕМ АЛЬФА-ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2535804C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРИМОЙ ЦЕЛЛЮЛОЗЫ И РАСТВОРИМАЯ ЦЕЛЛЮЛОЗА, ПОЛУЧЕННАЯ ТАКИМ СПОСОБОМ (ВАРИАНТЫ) | 2017 |

|

RU2753923C2 |

Изобретение относится к способу изготовления растворимой древесноволокнистой массы из волокнистого материала из измельченной древесины твердых пород. При этом способ включает следующие последовательные этапы: обработка измельченного волокнистого материала в кислотных средах при P-факторе, достигающем 5-250; варку измельченного волокнистого материала, обработанного в кислотных средах щелочным варочным раствором при температуре 120-175°C в сульфатном варочном процессе для изготовления древесноволокнистой массы; обработка щелочением вываренной древесноволокнистой массы при температуре 70-110°C в течение по меньшей мере 5 минут, где концентрация эффективной щелочи в суспензии древесноволокнистой массы в жидкой фазе составляет 60-120 г/л; промывка древесноволокнистой массы после щелочения; и обработка кислородом для делигнификации древесноволокнистой массы, подвергнутой щелочению, после промывки. Благодаря применению предложенного способа более просто и экономически эффективно соединяются процессы щелочения и варки, чем это осуществлялось ранее на той же линии, так как состав щелочи в процессе варки исключает избыточное осаждение в осадок ксилана в щепе 13 з.п. ф-лы, 1 ил., 2 пр.

1. Способ изготовления растворимой древесноволокнистой массы из волокнистого материала из измельченной древесины твердых пород, включающий следующие последовательные этапы:

- обработку измельченного волокнистого материала в кислотных средах при P-факторе, достигающем 5-250;

- варку измельченного волокнистого материала, обработанного в кислотных средах щелочным варочным раствором при температуре 120-175°C в сульфатном варочном процессе для изготовления древесноволокнистой массы;

- обработку щелочением вываренной древесноволокнистой массы при температуре 70-110°C в течение по меньшей мере 5 минут, где концентрация эффективной щелочи в суспензии древесноволокнистой массы в жидкой фазе составляет 60-120 г/л;

- промывку древесноволокнистой массы после щелочения; и

- обработку кислородом для делигнификации древесноволокнистой массы, подвергнутой щелочению, после промывки.

2. Способ по п. 1, отличающийся тем, что белый сульфатный щелок с концентрацией эффективной щелочи свыше 90 г/л вводят в древесноволокнистую массу, выгружаемую из процесса варки до щелочения.

3. Способ по п. 1 или 2, отличающийся тем, что из древесноволокнистой массы, подвергнутой щелочению, выделяют фильтраты.

4. Способ по п. 3, отличающийся тем, что из древесноволокнистой массы выделяют первый фильтрат после щелочения, и этот фильтрат используют в качестве моющего раствора древесноволокнистой массы, вводя его против направления потока древесноволокнистой массы.

5. Способ по п. 3 или 4, отличающийся тем, что из древесноволокнистой массы выделяют второй фильтрат, и этот фильтрат вводят в процесс варки, чтобы он составлял по меньшей мере часть варочного щелока для варки.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что измельченный волокнистый материал обрабатывают в кислотном гидролизе до стадии варки.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что температура в процессе щелочения составляет 80-100°C.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что при щелочении концентрация эффективной щелочи в жидкой фазе суспензии древесноволокнистой массы составляет 70-110 г/л.

9. Способ по любому из предыдущих пп. 3-8, отличающийся тем, что древесноволокнистую массу обрабатывают, подвергая фракционирующей промывке для образования фильтратов.

10. Способ по п. 4, отличающийся тем, что первый фильтрат вводят в варочный котел для промывки.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительная обработка делигнифицированной кислородом древесноволокнистой массы включает обработку древесноволокнистой массы на кислотной стадии.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что варку осуществляют в одно- или двухемкостном гидравлическом варочном котле или котле с паровой фазой непрерывного действия.

13. Способ по любому из предыдущих пп. 1-12, отличающийся тем, что варку осуществляют как партионный варочный процесс.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что он включает следующие этапы:

a) обработку измельченного волокнистого материала в кислотных средах при P-факторе, достигающем 5-250; b) варку волокнистого материала с использованием щелочного варочного раствора при температуре варки 120-175°C для изготовления древесноволокнистой массы; c) подачу щелочного промывного раствора в древесноволокнистую массу для ее охлаждения и/или промывки до выгрузки древесноволокнистой массы из варочного процесса; d) подачу белого сульфатного щелока и смешивание его с вываренной древесноволокнистой массой; e) обработку древесноволокнистой массы при температуре 70-110°C в течение 5-120 минут; f) выделение первого фильтрата из древесноволокнистой массы после этапа e), при котором получают фильтрат, который подают для использования в древесноволокнистую массу в качестве моющего раствора против направления потока древесноволокнистой массы; g) выделение второго фильтрата из древесноволокнистой массы после этапа e), который вводят на этапе b), чтобы он составлял по меньшей мере часть варочного щелока; и h) подачу древесноволокнистой массы для последующей обработки после этапа g).

| Стартовое устройство для спортивных судов | 1972 |

|

SU442806A1 |

| US 20130296545 A1, 07.11.2013 | |||

| US 6057438 A, 02.05.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗНОЙ ВОЛОКНИСТОЙ МАССЫ С ИСПОЛЬЗОВАНИЕМ ПРЕДГИДРОЛИЗА И СУЛЬФАТНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2591672C2 |

| US 20110272109 A1, 10.11.2011. | |||

Авторы

Даты

2023-04-04—Публикация

2019-03-06—Подача