Введение

Настоящее изобретение относится к способу получения твердого продукта и жидкого продукта. Изобретение также относится к установке для получения твердого продукта и жидкого продукта. Преимущество способа заключается в нагревании исходного материала с использованием прямого введения водяного пара с удалением на последней стадии по меньшей мере части конденсированного водяного пара.

Предпосылки создание изобретения

Способы нагревания различных мелкодисперсных материалов широко используются в промышленности. Несмотря на многообразие теплоносителей, водяной пар является обычно предпочтительным. Во многих способах, включающих пищевой материал, исходный материал нагревается косвенно для избежания повреждения материала при нагревании, риска загрязнения и введения воды в конечный продукт.

В качестве примера конструкция с замкнутым контуром, использующая косвенное нагревание, рассматривается в US 4653198 (Stord Bartz). Документ описывает установку для двухстадийного нагревания животного или растительного материала. Теплоноситель, который используется во втором аппарате термообработки, который следует после первого аппарата термообработки, состоит из незагрязненного потока вода/водяной пар, который циркулирует в замкнутом контуре, то есть отдельно от теплоносителя первого аппарата и от обрабатываемого материала второго аппарата.

Непосредственное введение водяного пара в исходный материал обеспечивает более эффективное и быстрое нагревание благодаря отсутствию поверхностей теплопередачи от теплоносителя к обрабатываемому материалу. ЕР 671129 (Finnatec) описывает способ и устройство для обработки продуктов в пищевой промышленности. В известном способе водяной пар прямо вводится в обрабатываемый пищевой материал. Вода, используемая для генерирования водяного пара, перед выпариванием нагревается в режиме противотока с пищевым материалом, нагретым водяным паром. Кроме того, вода, используемая для генерирования водяного пара, удаляется на предшествующей стадии, такой как стадия, включающая ультрафильтрацию, обратный осмос, нанофильтрацию и выпаривание.

Целью настоящего изобретения является способ и устройство, которые улучшают технологию прямого введения водяного пара. Несмотря на то, что прямое введение водяного пара в обрабатываемый материал обеспечивает более быстрый способ нагревания, он также вводит значительные количества конденсированной воды в поток продукта. Дополнительная вода разбавляет конечный продукт. Настоящее изобретение предлагает способ извлечения дополнительной воды из разбавленного продукта.

Описание изобретения

Настоящее изобретение относится к способу получения твердого продукта и жидкого продукта, который (способ) включает следующие стадии:

а) нагревание мелкодисперсного исходного материала прямым введением водяного пара,

b) разделение нагретого исходного материала на твердый продукт и водную жидкость,

с) нагревание и опрессовывание водной жидкости и

d) снижение давления водной жидкости с генерированием таким образом водяного пара и жидкого продукта,

в котором водяной пар, генерированный на стадии d), возвращается на стадию а) для введения в мелкодисперсный исходный материал.

Согласно настоящему изобретению излишек воды, образованный конденсированным водяным паром на стадии а), по меньшей мере частично удаляется на стадии d) при снижении давления нагретой и опрессованной водной жидкости. В некоторых способах количество воды, удаленной из жидкого продукта на стадии d) при выпаривании, является большим, чем количество воды, добавленной конденсированным водяным паром на стадии а), что дает в результате концентрированный жидкий продукт.

Исходный материал может быть различного происхождения, в частности растительного, животного, морского или их смесей. Растительные материалы включают культурные растения, например маслины, сахарную свеклу, сахарный тростник, соевые бобы, пшеницу, рис, кукурузу, пальмовое масло, виноград, целлюлозу, пивное сусло и картофель. Морские материалы включают масло печени трески и китовый жир. Примерами материалов животного происхождения являются различные мясные продукты, выбранные из группы, содержащей крупный рогатый скот, свиней, кур и индеек. Примером исходного материала, содержащего смеси исходных материалов, является отстой.

Исходный материал может быть предварительно обработан перед тем, как подвергаться обработке в соответствии с настоящим изобретением. Примеры предварительных обработок включают в себя измельчение, нагревание, созревание и т.д.

Исходный материал может иметь любую форму для того, чтобы было удобно транспортировать его в первое нагревательное устройство. В качестве одного из вариантов исходный материал транспортируется в первое нагревательное устройство конвейером, ручными инструментами или насосом. При подаче в первое нагревательное устройство насосом исходный материал является предпочтительно мелкодисперсным. Предпочтительно первое нагревательного устройство является устройством непрерывного типа, где исходный материал непрерывно получают от питательного насоса и непрерывно подают на последующую стадию способа.

В первом нагревательном устройстве водяной пар вводится прямо в обрабатываемый исходный материал. Прямое введение водяного пара обеспечивает подачу рядов пузырьков водяного пара в исходный материал. Пузырьки водяного пара конденсируются и отдают свое тепло окружающему материалу. Водяной пар может нагнетаться с высокой скоростью в нагреваемый материал, обеспечивая практически мгновенное нагревание, то есть нагревание до требуемой температуры в течение 1-5 мин, что должно сравниваться с примерно 15 мин при использовании традиционного нагревательного устройства. Быстрая скорость нагревания обеспечивает высокий объем водяного пара через первое нагревательное устройство.

Температура может быть выбрана в соответствии с требуемой обработкой исходного материала. Обычно исходный материал нагревают до температуры 35°C или выше. Если требуется поддерживать ферментативную активность исходного материала, температура обычно не увеличивается выше 40°C. Если, однако, дезактивация ферментов в исходном продукте является важной для характеристик конечного продукта, температура составляет обычно выше 50°C. В случае, если необходима пастеризация, продукт может быть нагрет в соответствии с методикой высокотемпературного нагревания в течение короткого времени ((ВТКВ) (HTST)) до 72°C в течение 15-20 с. В случае предназначения для варки водяным паром исходный материал может быть нагрет выше 90°C и давление может быть увеличено, например, до давления 1-3 бар (100-300 кПа). Более высокие температуры и/или давления могут быть выбраны, если потребуется предписанная обработка.

Нагретый исходный материал подвергается способу сепарации с получением разделенных твердого продукта и водной жидкости. Термин «твердый продукт», как использовано в настоящем описании и прилагаемой формуле изобретения, обычно относится к продукту, имеющему некоторое содержание сухого вещества и остаточный жидкий компонент, который не отделяется на стадии сепарации. Твердый продукт может обрабатываться дополнительно на последующих стадиях, которые не являются предметом настоящей заявки. Термин также охватывает более легкие или более тяжелые фазы, несовместимые с водой, такие как растительные, морские или животные масла/жиры.

Термин «жидкий продукт» относится к продукту, который содержит воду в качестве главного компонента и незначительное количество нелетучего компонента, такого как соли, липофильные вещества, белки, осажденный материал и т.д.

Сепарация может иметь место в различных типах сепарационных устройств, включая мембранные фильтрационные устройства и сепарационные устройства на основе центробежной силы. Мембранные фильтрационные устройства включают микрофильтрацию, нанофильтрацию и ультрафильтрацию. Сепарационные устройства на основе центробежной силы включают в себя центрифуги, такие как центрифуга с декантацией. Центрифуга может составлять две фазы трехфазной центрифуги с декантацией. Когда измельченное мясо используется в качестве исходного материала, сепарационное устройство обычно выбирается как двух- или трехфазная центрифуга с декантацией с обеспечением эффективной обработки нагретого исходного материала.

Стадия сепарации может осуществляться в две или более стадий. Таким образом, в некоторых вариантах изобретения нагретый исходный материал обрабатывается на двух двухфазных центрифугах с декантацией с получением водной жидкости, твердого продукта и масла. Первая двухфазная центрифуга с декантацией дает водную жидкость и мокрую твердую фазу, содержащую липофильное вещество. Мокрая твердая фаза обрабатывается на последующей центрифуге с декантацией с получением сухой твердой фазы и компонента масла или жира. Альтернативно, последняя стадия заменяется стадией экстракции, где мокрый твердый продукт экстрагируется экстрагирующим агентом, таким как гексан или этанол, для того чтобы извлечь липофильный компонент.

Перед сжатием и нагреванием водной жидкости последняя может обрабатываться или временно храниться. В качестве примера водная жидкость может подвергаться обработке, согласно которой количество необязательно присутствующих липофильного, коллоидного и твердого компонентов снижается. Если водная жидкость содержит незначительные количества липофильных компонентов, они могут быть удалены или снижены в количестве в очищающей центрифуге. Для смягчения неупорядоченностей в работе способа согласно настоящему изобретению можно преимущественно вводить буферную емкость перед нагревательным оборудованием.

Водная жидкость опрессовывается и нагревается на объединенной стадии или на отдельных стадиях в любом порядке. Водная жидкость может опрессовываться с использованием любого подходящего насоса. Обычно насосом является центробежный насос или насос объемного типа, включая роторный лопастной насос, насос с нарастающим объемом, роторный шестеренный насос, плунжерный насос, диафрагмный насос, шнековый насос, шестеренный насос, гидравлический насос, пластинчатый насос, регенеративный (вихревой) насос, шланговый насос и стравливающий насос. Насос должен обеспечивать давление 2 бар (200 кПа) или более, предпочтительно 3 бар (300 кПа) или более.

Нагревание может иметь место в одну, две или более стадий. На первой стадии нагревания водная жидкость может нагреваться в теплообменнике в противотоке с горячим потоком, имеющим далее место в способе. Горячий поток находится обычно ниже по потоку от стадии d) снижения давления. Здесь такая обработка называется стадией предварительного нагревания. После необязательной стадии предварительного нагревания водная жидкость нагревается в главном нагревательном устройстве с использованием теплоносителя. Теплоносителем обычно является водяной пар, но может быть нагревательное масло или подобный теплопередающий материал. Тепло на главной нагревательной стадии обычно передается косвенно к водной жидкости в теплообменнике. Водная жидкость обычно нагревается до температуры 120°C или выше, например 130°C или выше, и предпочтительно 140°C или выше.

Снижение давления нагретой и опрессованной водной жидкости обычно осуществляется в испарителе мгновенного вскипания. Испарение с мгновенным вскипанием (или частичное испарение) представляет собой стадию способа, которая имеет место, когда поток водной жидкости подвергается снижению давления при пропускании через дросселирующий клапан или другое дросселирующее устройство. При снижении давления в дросселирующем клапане генерируется водяной пар. Водяной пар используется на стадии а) для нагревания исходного материала, а оставшаяся водная жидкость используется на последующих стадиях способа, дополнительно обрабатывается или выгружается.

Водообедненная водная жидкость может частично или полностью рециклироваться на стадию с) нагревания и опрессовывания. При снижении давления водной жидкости нелетучие компоненты будут концентрироваться. В некоторых отдельных способах концентрированный продукт водной жидкости является требуемым продуктом для дальнейшей обработки. В некотором аспекте изобретения фаза водообедненной водной жидкости увеличивается по отношению к фазе водной жидкости на 50% или более, предпочтительно на 100% или более.

Настоящее изобретение также относится к установке для получения твердого продукта и жидкого продукта, содержащей

первое нагревательное устройство, использующее водяной пар для нагревания мелкодисперсного исходного материала,

сепарационное устройство, способное разделять мелкодисперсный исходный материал на твердый продукт и водную жидкость,

насос для опрессовывания водной жидкости,

второе нагревательное устройство для нагревания водной жидкости и

испаритель мгновенного вскипания, генерирующий водяной пар и жидкий продукт,

в которой испаритель мгновенного вскипания и первое нагревательное устройство соединены для транспортирования водяного пара из испарителя мгновенного вскипания в первое нагревательное устройство с нагреванием в результате мелкодисперсного исходного материала водяным паром.

Первое нагревательное устройство, использующее водяной пар для нагревания мелкодисперсного исходного материала водяным паром, может резко снизить затраты на топливо по сравнению со способами косвенного нагревания, поскольку вся имеющаяся энергия от водяного пара поглощается исходным материалом. Обычно эффективность прямого введения водяного пара увеличивается на 25% или более по сравнению с теплообменниками непрямого типа нагревания, например, типа труба-в-трубе и пластина-и-рама.

Первое нагревательное устройство может быть предназначено для оптимального смешения водяного пара и исходного материала. В некотором варианте водяной пар вводится в устройство через центрально ориентированную подающую трубу, имеющую отверстия, обеспечивающие выход водяного пара. Соосно вокруг подающей трубы предусматривается труба исходного материала. Подходящая труба для исходного материала обеспечивается винтовыми пластинами в зоне отверстий в подающей трубе для обеспечения эффективного смешения водяного пара и исходного материала.

Сепарационным устройством, способным разделять мелкодисперсный исходный материал на твердый продукт и водную жидкость, является обычно центрифуга с декантацией. Сепарация в центрифуге с декантацией имеет место в горизонтальном цилиндрическом барабане, оборудованном шнековым конвейером. Нагретый исходный материал поступает в барабан через стационарную впускную трубу и плавно ускоряется впускным распределителем. Центробежная сила, которая является результатом вращения, тогда вызывает седиментацию твердых веществ на стенке барабана. Конвейер вращается в том же направлении, что и барабан, но с различной скоростью, таким образом, перемещая твердые вещества к коническому концу барабана. Осадок выходит из барабана через разгрузочные отверстия твердых веществ в корпусе. Сепарация имеет место по всей длине цилиндрической части барабана, и водная жидкость выходит из барабана, перетекая через регулирующие пластинчатые перегородки в корпусе. Центрифуга с декантацией, используемая в настоящем изобретении, может быть двухфазной или трехфазной центрифугой с декантацией.

Водная жидкость может подаваться непосредственно в нагревательное устройство или может временно храниться в буферной емкости. Если буферная емкость присутствует, она может сглаживать производственные неупорядоченности с обеспечением контролируемой подачи водной жидкости на последующие стадии способа. В некоторых вариантах может быть предпочтительно поддерживать определенную температуру или увеличивать температуру водной жидкости в буферной емкости подачей водяного пара по трубопроводу из испарителя мгновенного вспенивания. Поддерживаемая или увеличенная температура в буферной емкости может предотвратить высаждение компонента из водной жидкости.

Водная жидкость может нагреваться в одном, двух или более устройствах. Если используется только единственное нагревательное устройство, водная жидкость перегружается прямо во второе нагревательное устройство. Однако обычно можно предварительно нагревать водную жидкость из буферной емкости в устройстве предварительного нагревания перед ее поступлением во второе нагревательное устройство. Устройство предварительного нагревания способно увеличить температуру водной жидкости и снизить температуру водообедненной водной жидкости.

Краткое описание чертежей

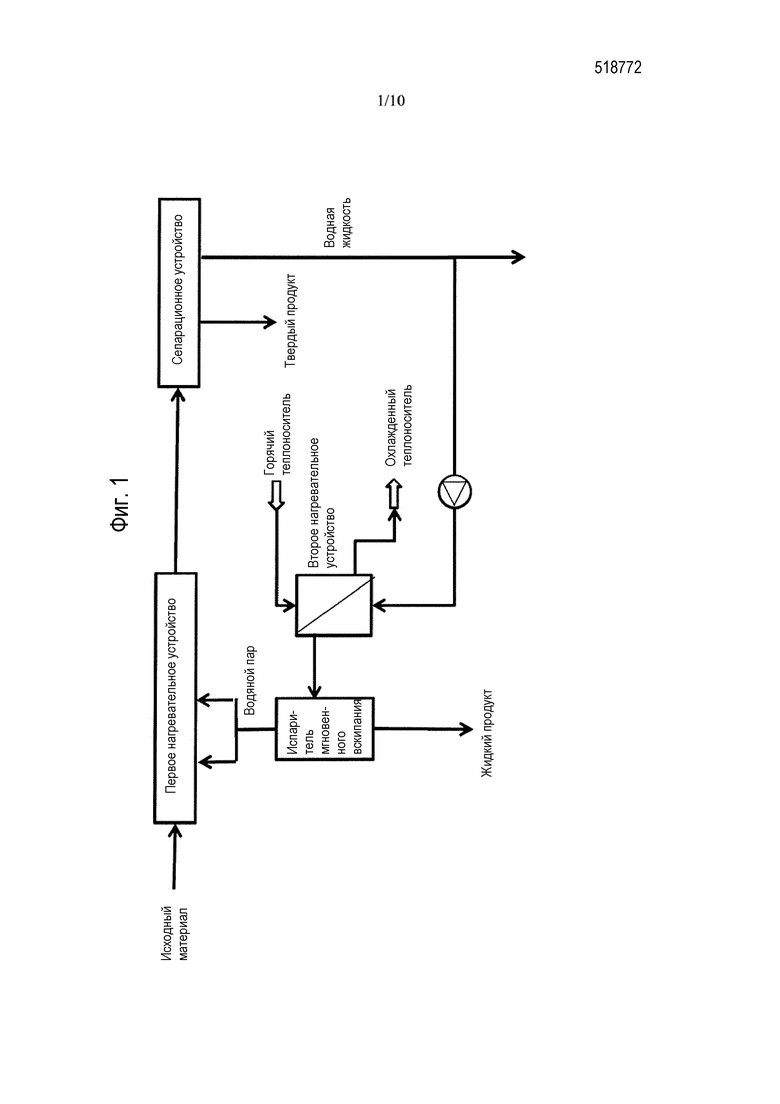

На фигуре 1 представлена общая технологическая схема способа.

На фигуре 2 представлена технологическая схема варианта, в котором водообедненная водная жидкость рециклируется во второе нагревательное устройство.

На фигуре 3 представлена технологическая схема варианта, в котором устройство предварительного нагревания введено для теплообмена потока водной жидкости с потоком водообедненной водной жидкости.

На фигуре 4 представлена технологическая схема варианта, в котором трехфазная центрифуга с декантацией используется для обработки верхних слоев.

На фигуре 5 представлена технологическая схема, где обрабатывается измельченная животная ткань.

На фигуре 6 представлена технологическая схема, где обрабатывается кровь животных.

На фигуре 7 представлен вариант, где костный материал животных обрабатывается настоящим способом.

На фигуре 8 представлен вариант, где обрабатывается оливковая паста.

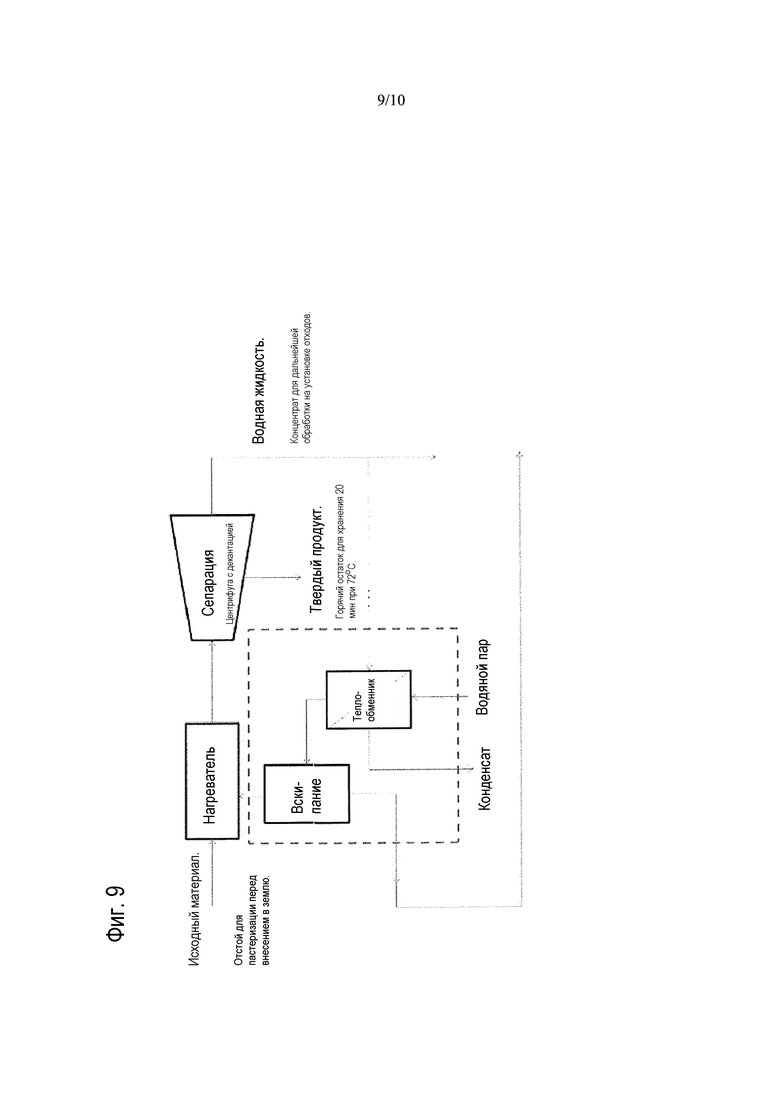

На фигуре 9 представлена технологическая схема варианта, в котором отстой пастеризуется перед внесением в землю.

На фигуре 10 представлен вариант обработки сусла для варки пива.

Подробное описание изобретения

На фигуре 1 показаны общие принципы способа согласно настоящему изобретению. Мелкодисперсный исходный материал поступает в первое нагревательное устройство в качестве первой стадии. Исходный материал может быть различного происхождения, в частности растительного, животного, морского или их смесей. Пример включает в себя измельченное мясо или рыбу. Первое нагревательное устройство предпочтительно представляет собой нагреватель с прямым введением водяного пара. Кроме того, нагреватель с прямым введением водяного пара является предпочтительно непрерывного действия, где исходный материал непрерывно транспортируется в нагреватель с прямым введением водяного пара. Примером нагревателя с прямым введением водяного пара данного типа является нагреватель с прямым введением водяного пара с выбранным постоянным потоком от фирмы Pick Heaters Inc. Первое нагревательное устройство получает водяной пар от испарителя мгновенного вскипания, как рассмотрено ниже.

Исходный материал может иметь любую подходящую температуру на входе первого нагревательного устройства, такую как от 5°C до 70°C. В зависимости от природы обрабатываемого исходного материала температура термообработанного исходного материала, выходящего из первого нагревательного устройства, составляет обычно выше 35°C, например выше 45°C, предпочтительно выше 60°C. В том случае, когда обрабатывается материал измельченного мяса, температура на выходе нагревателя с прямым введением водяного пара может составлять 90-100°C и давление находится в интервале 1,1-3 бар (110-300 кПа).

Нагретый исходный материал затем перегружается в сепарационное устройство. В сепарационном устройстве нагретый исходный материал разделяется на твердый продукт и водную жидкость. Фаза водной жидкости содержит по меньшей мере часть конденсированного водяного пара, вводимого в первое нагревательное устройство. Сепарационным устройством может быть устройство мембранной фильтрации, устройство гравитационной фильтрации, центрифуга с декантацией, ленточный фильтр, фильтр-пресс, ротационный барабанный вакуум-фильтр и т.д. Alfa Laval обладает рядом центрифуг с декантацией, обычно предпочтительных для стадии сепарации. Когда измельченное мясо используется в качестве исходного материала, сепарационное устройство обычно выбирается как двух- или трехфазная центрифуга с декантацией с обеспечением эффективной обработки нагретого исходного материала.

Твердый продукт может использоваться как таковой или быть обработанным дополнительно. Дополнительная обработка может включать в себя прохождение твердым продуктом процедуры экстракции или дополнительную сушку. Водная жидкость опрессовывается насосом до требуемого давления и транспортируется во второе нагревательное устройство, в котором водная жидкость нагревается до температуры выше температуры кипения при выбранном давлении. Водная жидкость косвенно нагревается во втором нагревательном устройстве теплоносителем, обычно выбираемым как водяной пар. Различные устройства являются подходящими для данной операции, включая пластинчатые теплообменники, теплообменники труба-в-трубе, спиральные теплообменники и цельносварные теплообменники. Обычно пластинчатый теплообменник используется по соображениям гигиены.

Нагретая и опрессованная водная жидкость испаряется с мгновенным вскипанием с генерированием водяного пара и жидкого продукта, то есть снижается содержание воды в водной жидкости. Водяной пар транспортируется по подходящему трубопроводу в первое нагревательное устройство для нагревания исходного материала.

В отдельном примере 1000 кг/ч измельченного мяса вводится в первое нагревательное устройство. Измельченное мясо нагревается с использованием 15,4 кг/ч водяного пара с получением температуры 95°C. Нагретое измельченное мясо сепарируется в двухфазной центрифуге с декантацией с получением в результате твердой части 500 кг/ч и фракции водной жидкости (связанная вода) 515,4 кг/ч. Водная жидкость содержит 1,2 мас.% сухого вещества. 300 кг/ч водной жидкости опрессовывают до давления 4,1 бар (410 кПа), и температура увеличивается до 144°C во втором нагревательном устройстве с использованием косвенного нагревания водяным паром, имеющим давление 6 бар (600 кПа). В испарительном устройстве мгновенного вскипания генерируется количество водяного пара, указанное выше, и остаточная водообедненная водная жидкость выгружается.

На фигуре 2 рассматривается улучшение варианта по п.1 формулы изобретения, в котором часть водообедненной водной жидкости рециклируется во второе нагревательное устройство. Рециклирование дает дополнительное концентрирование водообедненной водной жидкости. Обычно водообедненная водная жидкость концентрируется до получения концентрации примерно 5 мас.% или более.

На фигуре 3 рассматривается улучшение варианта фигуры 2, где концентрированная водная жидкость обменивается теплом в устройстве предварительного нагревания с водной жидкостью из сепарационного устройства. Кроме того, водная жидкость временно хранится в буферной емкости. Поток из буферной емкости и/или поток из устройства предварительного нагревания могут быть собраны в качестве жидкого продукта. Жидкий продукт также называется связанной водой, когда исходным материалом является измельченное мясо. Связанная вода содержит ценные питательные компоненты для использования в других способах.

На фигуре 4 рассматривается технологическая схема варианта, в котором трехфазная центрифуга с декантацией используется для обработки верхних слоев мяса и домашней птицы. Верхние слои сначала нагреваются в первом нагревательном устройстве, например нагревателе с прямым введением водяного пара с выбранным постоянным потоком, с получением смеси жира, водной фазы и суспендированного испытываемого вещества. Термообработанные верхние слои перегружают в трехфазную центрифугу с декантацией, которая может быть выбрана как Centriskim от фирмы Alfa Laval. Centriskim-способ обеспечивает недорогостоящее решение извлечения фракции жира, фазы водной жидкости и мокрой концентрированной твердой фазы. После способа снижения твердая фаза обычно составляет менее 15 мас.% первоначальной массы и содержит количества извлеченного жира обычно 10-15 мас.%. Обезжиренный и обезвоженный твердый продукт может быть высушен для целей питания или использован в других рециклирующихся растворах. В зависимости как от свежести верхних слоев, так и от используемых химических веществ флотации извлеченный жир является обычно низкого качества. Однако свежие верхние слои являются обычно допустимыми в качестве прямого продукта сорта для питания, тогда как низкие сорта используются только в технических применениях. Водная жидкость обрабатывается, как представлено на фигурах 1-3 выше.

На фигуре 5 представлена технологическая карта способа, в котором обрабатывается измельченная животная ткань. Измельченная животная ткань сначала подается насосом в первое нагревательное устройство, например нагреватель с прямым введением водяного пара с выбранным постоянным потоком. Продукт данной стадии способа временно хранится в емкости для хранения. Температура термообработанной ткани поддерживается или слегка увеличивается при подаче водяного пара из испарителя мгновенного вскипания. Затем содержимое емкости подают в двухфазную центрифугу с декантацией. Центрифуга с декантацией разделяет измельченную жирную животную ткань на твердый продукт (мокрое твердое вещество) и водную жидкость, которая временно хранится в буферной емкости. Хранящаяся водная жидкость опрессовывается насосом до давления 3-5 бар (300-500 кПа) и перегружается в устройство предварительного нагревания. Затем водную жидкость нагревают во втором нагревательном устройстве до температуры примерно 140-150°C и дросселируют в испарителе мгновенного вскипания с генерированием водяного пара, который подают в первое нагревательное устройство и емкость для хранения. Часть водообедненной водной жидкости рециклируется во второе нагревательное устройство, а другая часть водяного пара используется для теплообмена в устройстве предварительного нагревания. Жидкий продукт извлекается из объединенных потоков из устройства предварительного нагревания и буферной емкости.

На фигуре 6 представлена технологическая схема способа, в котором обрабатывается кровь животных. Исходную кровь животных сначала предварительно нагревают до температуры примерно 45°C и хранят в емкости созревания. Созревшую кровь затем вводят в первое нагревательное устройство с нагреванием прямым введением водяного пара и нагревают до температуры примерно 95°C. Нагретую кровь разделяют на воду крови (водную жидкость) и мокрое твердое вещество. Мокрое твердое вещество сушат в сушильном устройстве с получением кровяного мяса (не показано на чертеже). Воду крови временно хранят в емкости водной жидкости. В емкости температура может падать до примерно 85°C. Часть воды крови транспортируется в устройство предварительного нагревания. В устройстве предварительного нагревания вода крови обменивается теплом с потоком, получаемым из испарителя мгновенного вскипания, с получением температуры примерно 98°C. На данной стадии сухое вещество воды крови составляет обычно примерно 1,2 мас.%. Вода крови опрессовывается насосом до давления 4,1 бар (410 кПа) и подается во второе нагревательное устройство, в котором температура увеличивается до 144°C. Вода крови косвенно нагревается водяным паром до примерно 6 бар (600 кПа) и 159°C. При испарении с мгновенным вскипанием нагретой и опрессованной воды крови генерируется водяной пар, который подается в первое нагревательное устройство. Водообедненная вода крови частично рециклируется с дополнительным концентрированием потока, тогда как другую часть потока собирают для дополнительной обработки. Второй поток воды крови из емкости водной жидкости используют для предварительного нагревания исходной крови животных, как описано выше, и охлажденный поток из устройства предварительного нагревания собирают для дополнительной обработки. Необязательно потоки из двух устройств предварительного нагревания могут быть собраны для дополнительной обработки.

На фигуре 7 представлен вариант, в котором костный материал животных обрабатывается настоящим способом. Сначала костный материал животных измельчают в непоказанном устройстве. Мелкодисперсный исходный материал вводят в нагревательное устройство с введением пара. Температура увеличивается до 65-90°C в зависимости от используемого исходного материала и требуемого конечного продукта. Полный автоматический контроль изменения температуры может быть получен с помощью встроенных температурных датчиков, доступных в качестве необязательных средств измерения. Термообработанный животный костный материал перегружают в двухфазную центрифугу с декантацией, которая дает твердый продукт, часто называемый костными отходами, и водную жидкость. Костные отходы могут быть высушены или переработаны иным образом, тогда как водная жидкость временно хранится в емкости. В емкость подают водяной пар из испарителя мгновенного вскипания для поддержания или увеличения температуры. Часть водной жидкости опрессовывается насосом до давления 3-5 бар (300-500 кПа) и перегружается в устройство предварительного нагревания. Затем водную жидкость нагревают во втором нагревательном устройстве до температуры примерно 140-150°C и дросселируют в испарителе мгновенного вскипания с генерированием водяного пара, который подают в первое нагревательное устройство и емкость для хранения. Часть водообедненной водной жидкости рециклируется во второе нагревательное устройство, а другую часть водяного пара используют для теплообмена в устройстве предварительного нагревания. Охлажденный поток из устройства предварительного нагревания объединяют с потоком из емкости водной жидкости и перегружают в сепарационное устройство. Сепарационным устройством в отдельном варианте может быть высокоскоростной 3-х фазный сепаратор, который дает фазу жира, твердую фазу (очень мелкие частицы) и технологическую воду. Очень мелкие частицы могут быть объединены с исходным материалом и введены в первое нагревательное устройство.

На фигуре 8 представлен вариант, в котором обрабатывается оливковая паста. Сначала оливки дробят в мелкодисперсную пасту. Это может быть выполнено, например, молотковой дробилкой, дисковой дробилкой, depitting-машиной или ножевой дробилкой. Оливковую пасту затем нагревают до температуры примерно 27°C водяным паром в первом нагревательном устройстве, например, нагревателе с прямым введением водяного пара с выбранным постоянным потоком. Кроме конденсата, из водяного пара, используемого для нагревания, могут быть введены дополнительные количества воды, особенно когда трехфазная центрифуга с декантацией используется в качестве сепарационного устройства. Нагретая оливковая паста подвергается способу размягчения. В способе размягчения нагретая паста подвергается медленному взбалтыванию, или смешению, в течение 20-60 мин. Взбалтывание позволяет мелким каплям масла, высвобожденным способом взбалтывания, объединяться и легче отделяться. Выход масла является пропорциональным температуре и времени смешения. Однако, использование высоких температур и длительных промежутков смешения также увеличивает окисление и поэтому снижает срок годности при хранении. Может быть предпочтительным использование подушки инертного газа или диоксида углерода поверх оливковой пасты для снижения окисления. Это обеспечивает увеличенный выход без ущерба для качества масла.

После завершения размягчения обработанную пасту транспортируют в фазовый сепаратор. Сепарационное устройство разделяет обработанную пасту на масло (твердый продукт в плане формулы изобретения) и водную жидкость, которая обычно называется черной водой. Часть черной воды непрямо нагревается до температуры 144°C в теплообменнике и опрессовывается до 4-5 бар (400-500 кПа). Нагретая и опрессованная черная вода подвергается резкому снижению давления с высвобождением водяного пара. Водяной пар перегружается в нагревательное устройство прямого пара, используемое на предыдущей стадии. Оставшаяся водная жидкость подвергается дополнительной обработке или выгружается. Часть черной воды, выходящая из способа непосредственно из сепарационного устройства, может смешиваться с концентрированной черной водой, выходящей из испарительного сосуда, или обрабатываться отдельно.

Сепарационным устройством, используемым в настоящем способе, является обычно двух- или трехфазная центрифуга с декантацией. Когда используется трехфазная центрифуга с декантацией, масло может извлекаться как легкая фаза и черная вода может извлекаться как промежуточная фаза, тогда как отжимки извлекаются как тяжелая твердая фаза. Так как часть полифенолов масла вымывается благодаря добавлению воды, может быть желательным использование двухфазной центрифуги с декантацией. Теряя часть своей экстрагирующей способности, она использует меньше добавленной воды, таким образом, снижая вымывание фенолов. Оливковая паста разделяется на две фазы: масло и мокрые отжимки. Данный тип центрифуги с декантацией вместо наличия трех выпусков (масла, воды и твердого вещества) имеет только два. Вода удаляется витком центрифуги с декантацией вместе с отжимками. Указанные мокрые отжимки нагреваются до температуры 45-50°C и обрабатываются в двухфазной центрифуге с декантацией с получением высушенных отжимок и черной воды. Отжимки могут дополнительно сушиться и подвергаться способу экстракции с использованием растворителя, обычно гексана.

На фигуре 9 представлен способ обработки отстоя. Исходным материалом способа является отстой, полученный, например, от установки для обработки сточных вод. Отстой может быть получен от стадии первичной седиментации и/или стадии вторичной седиментации, используемых в традиционной обработке сточных вод. На стадии первичной седиментации сточные воды текут через крупные емкости, обычно называемые «первичными отстойниками» или «первичными седиментационными емкостями». Емкости используются для осаждения отстоя, когда жир и масла нарастают на поверхности и отдираются от нее. Первичные осадительные емкости обычно оборудуются скреперами с механическим приводом, которые непрерывно отводят собранные отстой в бункер на базе емкости, где он собирается для настоящего способа. Отстой от вторичной обработки обычно получают аэрированием исходной воды, полученной от стадии первичной седиментации и обеспечением отстаивания аэрированной исходной воды в отстойнике. Отстой собирают в нижней части отстойника и используют в настоящем способе. В некоторых вариантах может также использоваться исходный материал от третичной обработки, такой как песок, используемый для песочной фильтрации остаточного суспендированного вещества в обработанных сточных водах.

Отстой нагревают до температуры пастеризации. Температура составляет по меньшей мере 63°C и обычно не превышает температуру кипения отстоя. Обычно температуру повышают до примерно 72°C в нагревательном устройстве с прямым введением водяного пара. Первое нагревательное устройство может быть выбрано как нагреватель с прямым введением водяного пара с выбранным постоянным потоком. После нагревания отстой разделяется в сепарационном устройстве на горячий осадок и водную жидкость. Для обеспечения прохождения пастеризации горячий осадок может храниться в течение некоторого времени, например 1-30 мин. Как правило, продолжительность времени хранения является большей, когда температура ближе к нижнему пределу температуры пастеризации. Когда выбирается температура пастеризации 72°C, время хранения горячего осадка при указанной температуре составляет обычно около 20 мин. Сепарационным устройством является обычно двухфазная центрифуга с декантацией. Часть водной жидкости, происходящей от стадии сепарации, косвенно нагревается до температуры 144°C в теплообменнике и опрессовывается до 4-5 бар (400-500 кПа). Нагретая и опрессованная водная жидкость подвергается резкому снижению давления с высвобождением водяного пара. Водяной пар перегружается в нагревательное устройство прямого пара в первом нагревательном устройстве. Оставшаяся водная жидкость подвергается дополнительной обработке, рециркулируется во втором нагревательном устройстве или выгружается. Часть водной жидкости, выходящая из способа непосредственно из сепарационного устройства, может смешиваться с концентрированной водной жидкостью, выходящей из испарительного сосуда, или обрабатываться отдельно.

На фигуре 10 представлен вариант, в котором обрабатывается сусло, используемое для варки пива. На первой стадии предварительно нагретое сусло подается в первое нагревательное устройство, названное на чертеже как сусловарочный котел. В сусловарочный котел вводится водяной пар для нагревания сусла и дополнительно подается тепло от внешнего бойлера. Сусло обычно кипятится в течение 15-120 мин, когда на определенной стадии вводится хмель в процессе кипячения. Сусло затем транспортируется насосом в котел с водооборотом, который соединен с центрифугой с декантацией для выделения твердого продукта, такого как коагулированные белки и растительное вещество из хмеля, то есть trub. Часть водной жидкости опрессовывается насосом и увеличивает свою температуру в теплообменнике перед снижением давления в емкости с вакуумом. При снижении давления получается водяной пар для нагревания сусла в сусловарочном котле. Водообедненная водная жидкость смешивается с потоком из водооборота и используется как сусло в последующем способе варки после охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕВЫЙ БЕЛКОВЫЙ КОНЦЕНТРАТ С ВЫСОКОЙ ПРОЧНОСТЬЮ ГЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2358436C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| СПОСОБ И АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2610988C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛОВЫХ КАУЧУКОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596824C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО L-АЛАНИНА | 2015 |

|

RU2712250C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ ИЗ ТВЕРДОГО ИСТОЧНИКА | 2007 |

|

RU2337938C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2009 |

|

RU2507218C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОБОЧНЫХ ПРОДУКТОВ И ОТХОДОВ МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2720193C1 |

| ТРАНСПОРТНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ НИЗКОЦЕННЫХ УГЛЕВОДОРОДНЫХ ПОТОКОВ | 1995 |

|

RU2160699C2 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

Изобретение относится к способам переработки растительного, животного, морского сырья или их смесей. Способу получения твердого продукта и жидкого продукта из растительного, животного, морского сырья или их смесей содержит следующие стадии: а) нагревание мелкодисперсного исходного материала прямым введением водяного пара, b) разделение нагретого исходного материала на твердый продукт и водную жидкость, с) нагревание и опрессовывание водной жидкости и d) снижение давления водной жидкости с генерированием в результате водяного пара и жидкого продукта, в котором водяной пар, генерированный на стадии d), возвращается на стадию а) для введения в мелкодисперсный исходный материал. Способ предлагает решение извлечения дополнительной воды, появляющейся в водной жидкости благодаря конденсированному водяному пару. 2 н. и 22 з.п. ф-лы, 10 ил.

1. Способ получения твердого продукта и жидкого продукта, используя исходный материал растительного происхождения, животного происхождения, морского происхождения или их смесь, включающий следующие стадии:

a. нагревание мелкодисперсного исходного материала растительного происхождения, животного происхождения, морского происхождения или их смеси прямым введением водяного пара,

b. разделение нагретого исходного материала на твердый продукт и водную жидкость,

c. нагревание и спрессовывание водной жидкости и

d. снижение давления водной жидкости с генерированием в результате водяного пара и жидкого продукта,

в котором водяной пар, генерированный на стадии d., возвращается на стадию а. для введения в мелкодисперсный исходный материал.

2. Способ по п. 1, в котором мелкодисперсный исходный материал является прокачиваемым насосом.

3. Способ по п. 1 или 2, в котором нагревание осуществляется нагревательной установкой непрерывного действия.

4. Способ по любому одному из п.п. 1 или 2, в котором исходный материал нагревается до температуры 35°С или выше.

5. Способ по любому одному из п.п. 1 или 2, в котором разделение на стадии b) осуществляют в центрифуге.

6. Способ по п. 5, в котором центрифугой является двух- или трехфазная центрифуга с декантацией.

7. Способ по любому одному из п.п. 1 или 2, в котором разделение на стадии b) осуществляют мембранным способом.

8. Способ по п. 7, в котором мембранным способом является способ ультрафильтрации или микрофильтрации.

9. Способ по любому одному из п.п. 1, 2 или 8, в котором водная жидкость подвергается удалению или снижению содержания липидных компонентов.

10. Способ по п. 6, в котором липидные компоненты удаляются или снижаются в количестве в очищающей центрифуге.

11. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором водная жидкость нагревается до температуры 120°С или выше и опрессовывается до давления 2 бар (200 кПа) или выше.

12. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором водная жидкость, полученная на стадии b), хранится в буферной емкости до обработки нагреванием.

13. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором нагретая и опрессованная водная жидкость снижается по давлению испарением с мгновенным вскипанием.

14. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором водообедненная водная жидкость от стадии d. снижения давления, по меньшей мере, частично рециклируется на стадию с. нагревания и спрессовывания.

15. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором водяной пар, полученный на стадии d. снижения давления, находится при температуре 120°С или выше.

16. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором водная жидкость предварительно нагревается при теплообмене с водообедненной водной жидкостью.

17. Способ по любому одному из п.п. 1, 2, 8 или 10, в котором остаточное содержание фазы водообедненной водной жидкости является увеличенным относительно фазы водной жидкости на 50% или более.

18. Установка для получения твердого продукта и жидкого продукта, используя исходный материал растительного происхождения, животного происхождения, морского происхождения или их смесь содержащая

первое нагревательное устройство, использующее водяной пар для нагревания мелкодисперсного исходного материала, растительного происхождения, животного происхождения, морского происхождения или их смеси,

устройство разделения мелкодисперсного исходного материала на твердый продукт и водную жидкость,

насос для спрессовывания водной жидкости,

второе нагревательное устройство для нагревания водной жидкости и

испаритель мгновенного вскипания, генерирующий водяной пар и жидкий продукт,

в которой испаритель мгновенного вскипания и первое нагревательное устройство соединены для транспортирования водяного пара из испарителя мгновенного вскипания в первое нагревательное устройство с нагреванием в результате мелкодисперсного исходного материала водяным паром.

19. Установка по п. 18, в которой первое нагревательное устройство обеспечено устройством введения водяного пара в мелкодисперсный исходный материал.

20. Установка по п. 18 или 19, в которой устройством разделения является двухфазная центрифуга с декантацией.

21. Установка по любому одному из п.п. 18 или 19, дополнительно содержащая буферную емкость для временного хранения водной жидкости до обработки вторым нагревательным устройством.

22. Установка по п. 21, в которой буферная емкость соединена с испарителем мгновенного вскипания для подачи водяного пара в буферную емкость.

23. Установка по любому одному из п.п. 18 или 19, содержащая устройство предварительного нагревания, предшествующее второму нагревательному устройству.

24. Установка по любому одному из п.п. 18 или 19, в котором устройством предварительного нагревания является теплообменник, способный увеличивать температуру фазы водной жидкости и снижать температуру фазы водообедненной водной жидкости.

| Способ изготовления экранированного кабеля | 1974 |

|

SU564659A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

| СПОСОБ ЭКСТРАГИРОВАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2163827C2 |

Авторы

Даты

2016-07-20—Публикация

2012-03-07—Подача