Область техники

Настоящее изобретение относится к способу получения синтетического латекса, включающего эмульсию каучука в воде. Более конкретно, изобретение затрагивает получение латекса на основе конъюгированного диенового полимера, более конкретно латекса на основе изопренового каучука.

Предпосылки создания изобретения

Латексы на основе как натуральных, так и синтетических каучуков представляют собой эмульсии каучука в воде. Эмульсии стабилизируют с помощью протеинов поверхностно-активных агентов. Средний диаметр частиц каучука в среднем колеблется в интервале от 0,5 до 2,0 микрон. Он может составлять до 0,1 микрона для некоторых синтетических латексов и имеет тенденцию составлять около 1 микрона для натурального латекса. Термин “латекс” применяется к синтетическим, а также натуральным продуктам, и происходит от ботанического названия млечной текучей среды, которую производят от каучуконосных деревьев и которая является источником натурального каучука. “Серум” применяется для водной среды.

Способ получения эмульсий каучука в воде известен в течение многих лет. Например, в US 2595797 раскрывается способ со следующими стадиями:

1. Получение раствора резиноподобного полимера в нерастворимом в воде летучем органическом растворителе в концентрации, достаточной для эмульгирования

2. Введение раствора под давлением в воду, содержащую поверхностно-активный агент (например, сложный диоктиловый эфир натриевой соли сульфоянтарной кислоты)

3. Добавление противовспенивателя (например, полисиликонового масла) и перемешивание смеси до тех пор, пока не образуется эмульсия

4. Удаление растворителя посредством вскипания (все еще избегая избыточного вспенивания)

5. Сгущение содержания сухих веществ посредством предоставления эмульсии отстояться в течение 24 часов и удаления серума (содержащего менее чем 2% сухих веществ).

В US 2799662 описывается подобный процесс. Способ состоит из ряда стадий, которые включают растворение сухого полимерного материала (например, каучука) в подходящем выбранном растворителе, диспергирование полученного таким образом полимерного раствора в тщательно выбранную и контролируемую систему воды и эмульгатора и в конце удаление растворителя с получением полимерной дисперсии. Согласно этой ссылке в получении водной системы эмульгатора в высшей степени желательно, чтобы присутствовали два эмульгатора, один типа, который является растворимым в углеводородах (например, нефтяные сульфонаты щелочных металлов, содержащие 20 до 21 атомов углерода, расположенные в алкил-арильной структуре), и другой растворимого в воде типа (например, производные сульфатов щелочных металлов высших спиртов). Эмульгирование смеси полимера и растворителя, и водной смеси эмульгатора совершается в условиях, препятствующих вскипанию растворителя.

Проблема стабильности эмульсии при удалении растворителя адресуется в US 2871137, который предоставляет способ получения эмульгаторов на основе углеводородных полимеров, которые являются эмульгированными.

Способ получения стабильных эмульсий полимерных или содержащих смолы материалов дополнительно описывается в US 2947715. Это совершается посредством растворения каучука или смолы в подходящем растворителе, добавления коагулятора к полимерному раствору в ходе эмульгирования и отстаивания готового латекса до удаления растворителя, удаления растворителя и затем снова отстаивания не содержащего растворителя латекса.

В US 2955094 в качестве эмульгаторов при получении эмульсионных латексов из углеводородных полимеров применяют ортофосфорную кислоту и органические сульфатные соли. Как указывается в этой ссылке, опыт показал, что латексы являются относительно нестабильными и имеют тенденцию коагулировать под воздействием механического напряжения. Механическую нестабильность можно вызвать простым движением мешалки, перемешивающей коллоид. Увеличиваются затраты на техническое обслуживание, так как оборудование покрывается коагулированным каучуком и, кроме того, теряется существенное количество каучука. Другой тип нестабильности, встречающейся в связи с полимерными латексами, состоит в том, что они выпускают масло и создают коагулят в ходе стадии удаления растворителя.

US 3250737 предлагает получение концентрированных латексов синтетических эластомеров из их органических растворов образом, который является как быстрым, так и эффективным и экономическим. Это совершается посредством смешения раствора синтетического эластомера в органическом растворителе, воды и эмульгатора, гомогенизации смеси по меньшей мере до тех пор, пока готовая эмульсия является стабильной, удаления органического растворителя при повышенных температурах и давлениях ниже условий, при которых закипает вода, центрифугирования готового разбавленного водного латекса, восстановления и рециркуляции водного серума из указанной стадии центрифугирования и восстановления концентрированного латекса. Эта ссылка фокусируется на стадиях вскипания и центрифугирования, несущественно, как изготовлен углеводородный раствор.

Чтобы дать представление всего процесса, как описано в предшествующем уровне техники, делается ссылка на процесс в главе 9 РЕР Report № 82 от декабря 1972 Исследовательского института Стэнфорд. Таким образом, раствор полиизопрена в изопентане подают в резервуар для предварительного смешения, где он смешивается с раствором поверхностно-активного вещества (обычно повторный продукт серума) из хранилища серума. Смесь подают в цикл эмульгирования, в котором отношение повторного продукта к свежей порции составляет приблизительно 2/1. Эмульгатор представляет собой высокоскоростной (3500 об/мин) центробежный насос. Эмульсия проходит в резервуар для выдержки, где эмульсию выдерживают в течение 3 часов, дают возможность любым “сливкам” (эмульсии с нестандартными частицами) подняться наверх и рециркулировать. Приблизительно 1% эмульсии таким образом рециркулирует для гарантии полного эмульгирования любого незначительного количества, ранее не полностью эмульгированного. Если какая-либо часть эмульгированного скрепляющего вещества находится в форме нестандартных частиц, когда растворитель вскипает или удаляется из этой части, готовый полимер не может оставаться в коллоидной суспензии, а будет осаждаться и загрязнять оборудование. Из резервуара для выдержки эмульсия проходит в нагреватель, где существенная часть растворителя (но только незначительная часть воды) испаряется газообразными пузырьками, вызывая образование пены, напоминающей взбитые сливки. Пена проходит в временной резервуар, чтобы дать возможность растворителю достичь своей равновесной концентрации относительно полимера по всей пене. Затем пену охлаждают до 110°F (43,33°С) при приблизительно 10 фунт/кв.дюйм, вызывая конденсацию растворителя и разрушение пены. Конденсированный растворитель образует отдельную жидкую фазу из фазы водной эмульсии. Смесь проходит через коагулятор, скомпонованный со стальной шерстью в сепаратор. Отделенный растворитель перемещается в уравнительный резервуар для растворителя. Эмульсия центрифугируется и концентрируется в центрифуге, где некоторое количество серума отделяется и рециркулирует в резервуар для хранения серума. Так как полимерные частицы в концентрированной эмульсии все еще содержат растворитель, эмульсию пропускают через вторую стадию образования пены, разрушение и разделение фаз. Выделенный на второй стадии растворитель также перемещается в уравнительный резервуар для растворителя. Фазу эмульсии второй стадии нагревают до 180°F (82,2°С) в устройстве для мгновенного испарения жидкости для испарения оставшегося растворителя в резервуаре для испарения. Этот растворитель конденсируют и хранят в уравнительном резервуаре для растворителя. Также из резервуара для испарения испаряется некоторое количество воды и конденсируется, отделяется и рециркулирует в резервуар раствора поверхностно-активного вещества. Латекс из резервуара для испарения содержит приблизительно 24% твердых каучуковых веществ. Его охлаждают до 110°F в охлаждающем устройстве для эмульсии, концентрируют до 64% в центрифуге и окончательно собирают и хранят в сосуде для хранения латексного продукта. Серум, центрифугированный на стадии концентрирования, рециркулирует в сосуд для хранения серума.

Удаление растворителя из эмульсии, включающей в себя синтетический эластомер, 50-60% масс. растворителя, воду и эмульгатор (поверхностно-активное вещество), может включать в себя “обесцвечивание”, под чем подразумевается относительно статические периоды хранения в условиях, в соответствии с чем растворитель постепенно испаряется. Однако в большинстве распространенных применений (например, хирургические перчатки и презервативы) недопустимо присутствие остатков растворителя. Таким образом, удаление растворителя, как правило, включает в себя операцию вскипания, перегонку или операцию вспенивания с последующим фазовым разделением растворителя от разбавленного латекса. Эти процессы могут привести к снижению содержания растворителя, равного 150 частей на миллион или менее, после удаления (вычисляемое на разбавленной водной эмульсии каучука; содержание растворителя увеличивается при концентрировании разбавленной водной эмульсии). Удаление растворителя в процессах предшествующего уровня техники тем не менее не без проблемно.

Каждая из этих операций, как правило, хорошо понятны и широко раскрыты в технике. Однако это не означает, что эта стадия, требующая удаления растворителя из многофазной системы без нарушения устойчивости эмульсии, не является трудной стадией. В самом деле, эту стадию нельзя сравнивать с удалением растворителя из простой двухкомпонентной системы (вода/растворитель). Точнее, давая присутствие материала с высокой молекулярной массой, поверхностно-активного вещества, низко кипящих углеводородных растворителей и т.д., эта стадия часто приводит к значительной потере латексного материала из-за коагуляции частиц эмульгированного каучука и загрязнения оборудования. Причина заключается в том, что растворитель удаляют в многостадийном процессе при относительно равных стадиях сокращения растворителя. Другими проблемами, встречающимися на этой стадии, являются сниженная пропускная способность и/или увеличенное потребление энергии для уменьшения растворителя до требуемых низких уровней. Дополнительной проблемой является остаточный уровень контролирующих пенообразование агентов в конечном продукте, которые - вместе с остаточным содержанием растворителя - должны быть настолько низкими, насколько возможно.

Следовательно, цель настоящего изобретения состоит в предоставлении улучшенного способа получения синтетического латекса, в котором потеря материала и загрязнение оборудования в операции удаления растворителя, проводимой в две или более стадий, значительно снижается образом, который является более эффективным в терминах пропускной способности и потребления энергии.

Раскрытие изобретения

Соответственно, изобретение предоставляет способ получения синтетического латекса, включающий стадии:

(а) эмульгирование связующего вещества, содержащего каучук, растворенный в подходящем органическом растворителе, вместе с водным раствором поверхностно-активного вещества, образуя таким образом эмульсия масла в воде;

(b) постепенное снижение содержания растворителя эмульсии масла в воде в две или более стадий, приводящие к синтетическому латексу, отличающийся тем, что на этапе 1 стадии (b) часть растворителя удаляется посредством смешения с частью синтетического латекса, нагретым до температуры выше точки кипения растворителя, с эмульсией и давая возможность растворителю испариться. Кроме того, изобретение предоставляет реактор с непрерывным перемешиванием (1) для удаления органического растворителя из эмульсии масла в воде, содержащей каучук, растворенный в органическом растворителе, и эмульгированный с водным раствором поверхностно-активного вещества с образованием синтетического латекса с пониженным содержанием органического растворителя, причем реактор оснащен мешалкой (2), загрузочным отверстием (3), выходным вентиляционным отверстием (для выпаренного растворителя и воды) (4) и выходным отверстием для конечного продукта (5), в котором загрузочное отверстие (3) и выходное отверстие для конечного продукта (5) являются частью контура повторного кипячения (6) для рециркулирующей части продукта водной эмульсии, в котором контур повторного кипячения (6) дополнительно включает в себя выходное отверстие выгрузки продукта (7), необязательно входное отверстие для агента контроля пенообразования (7), циркуляционный насос (8), нагревающее средство (например, теплообменник) (10), входное отверстие для эмульсии масла в воде (11) и необязательно входное отверстие для пара (12).

Чертеж

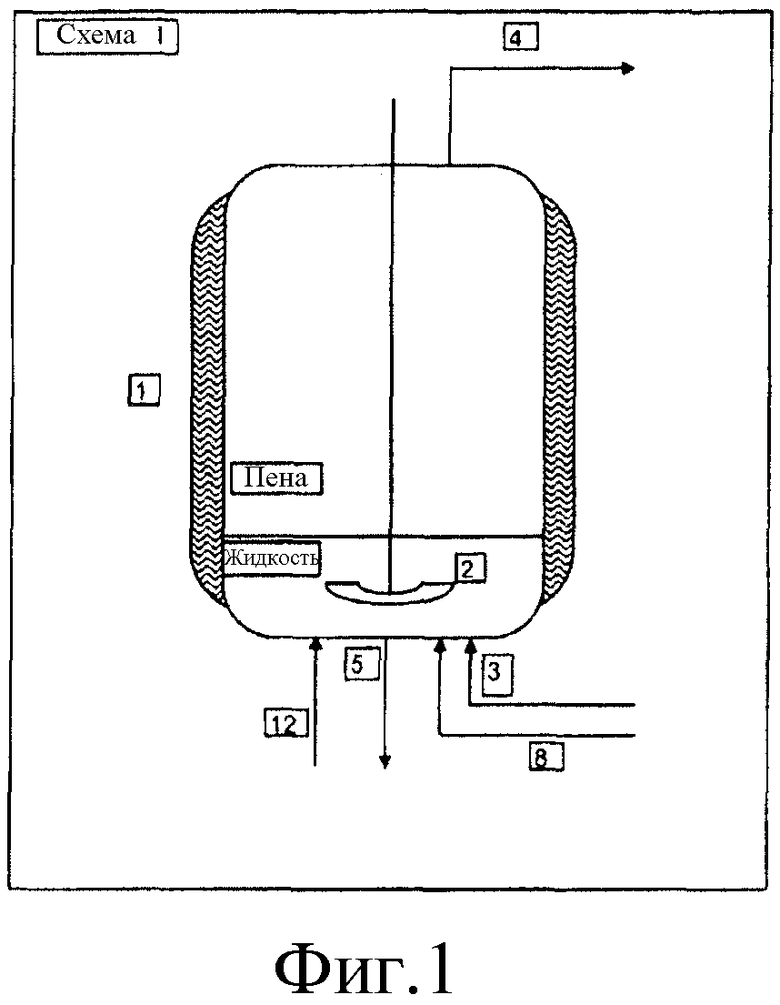

Схема I на Фиг.1 представляет собой схематичное изображение сравнительной процедуры для снижения содержания растворителя в способе получения синтетического латекса. Реактор (1), который применяется, является непрерывно перемешивающимся реактором в условиях парообразного состояния, оснащенным мешалкой (2), загрузочным отверстием (3), выходным вентиляционным отверстием (4) и выходным отверстием для конечного продукта (5). Кроме того, реактор имеет входное отверстие (12) для пара и входные отверстия (8) и (11), непосредственно соединенные с реактором. Вентиляция (4) предоставляется для газообразных отогнанных продуктов, состоящих из выпаренного растворителя и водяных паров. На Фиг.1 показан реактор с рубашкой (в котором рубашка нагревается водой или маслом; тогда как содержимое сосуда дополнительно нагревается паром).

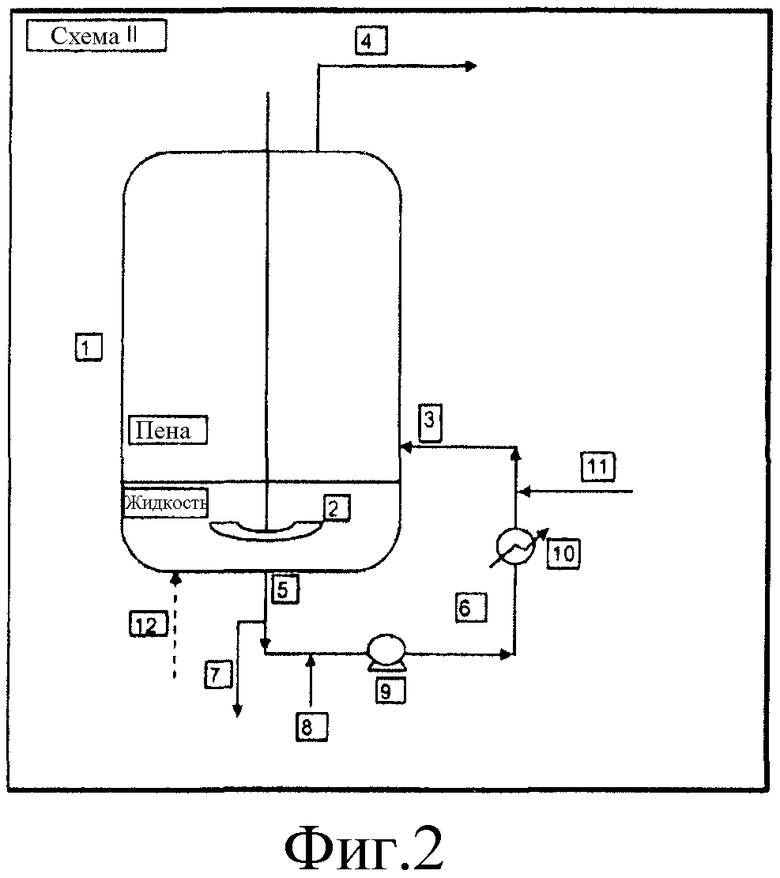

Схема II на Фиг.2 представляет собой схематичное изображение реактора, который можно использовать в способе настоящего изобретения. В этом устройстве применение пара является необязательным. Углеводородный растворитель испаряется (вскипает) посредством контакта порции эмульсии с частью потока продукта, который нагрет до температуры выше точки кипения растворителя в нагревательном устройстве, например, теплообменнике (10). Следовательно, теплообменник располагается предпочтительно выше по течению места соединения, объединяющего рециркулирующий продукт (синтетический латекс с пониженным содержанием растворителя) и эмульсию масла в воде. На Фиг.2 можно также применять изоляционный реактор. Следует также оценить, что реактор можно оснастить более чем одним контуром повторного кипячения.

Загрузкой в обоих случаях является эмульсия масла в воде, включающая в себя эмульгированную смесь каучука, поверхностно-активного вещества, воды и углеводородного растворителя. Также, как обсуждалось выше в данном документе, можно также применять агент контроля пенообразования (FCA), и конечно предпочтительно его применять на стадии снижения растворителя (b).

Нижняя зона реактора включает в себя жидкую фазу, освобожденную от выпаренного растворителя, соответствующую продукту снижения растворителя стадии 1, с более легким вспененным слоем на верху.

В условиях парообразного состояния это сохраняется на приблизительно таком же уровне в ходе операции. Эта нижняя зона включает в себя от 15 до 25%, предпочтительно приблизительно 20% от высоты реактора. Газовая шапка включает в себя верхнюю часть реактора и включает в себя от 20 до 10%, предпочтительно приблизительно 20% от высоты реактора. Если она составляет менее чем 10%, тогда существует риск увлечения пены в выходное вентиляционное отверстие (4). Если она больше, тогда сосуд очевидно не функционирует при оптимальных условиях. Промежуточная зона, которая следовательно закрывает приблизительно 45 до 75% высоты реактора, заполняется пеной, генерированной в ходе процесса удаления растворителя. При равновесии (стабильном состоянии) реактор работает приблизительно при по существу постоянной температуре и близко к атмосферному давлению.

Способ (способы) осуществления изобретения

В способе настоящего изобретения связующее вещество образуется посредством растворения каучука в подходящем углеводородном растворителе. Каучук, который применяют для образования синтетического латекса, может быть любым полимером, обычно полученным полимеризацией в растворе, известной в технике. Он включает, например, полиизобутилен и его сополимеры, поливиниловые соединения, такие как сложные эфиры акриловой и метакриловой кислоты и простые поливиниловые эфиры, а также производные целлюлозы, сополимеры стирола и конъюгированного диена (диенов) и или акрилонитрила и (со)полимеры диолефинов. Дополнительным классом полимеров являются сополимеры, полученные от этилена и одного другого моноолефина, содержащего вплоть до 8 атомов углерода, такой как эластомерный сополимер этилена и пропилена, сополимер этилена и бутана-1 и подобные. Еще одним классом каучукоподобных полимеров являются терполимеры, полученные от этилена, пропилена и диена, такого как 1,5-гексадиен, и подобные.

Особенный интерес представляют (со)полимеры стирола и конъюгированного диена (диенов, которые могут быть статистическими полимерами или блок-сополимерами (содержащими блоки гомополимеров и/или блоки сополимеров).

Еще больший интерес представляют (со)полимеры диолефинов с бутадиеном и изопреном в качестве представителей диенов. Предпочтительно эти (со)полимеры полимеризуются растворной полимеризацией до высокого цис-1,4-содержания (по меньшей мере порядка приблизительно 90%). Эти (со)полимеры дополнительно характеризуются (очень) высокой молекулярной массой, типично в интервале по меньшей мере 1000000 г/моль. Более предпочтительно их получают анионной полимеризацией в присутствии литиевого катализатора, гарантируя таким образом очень низкое содержание золы. Однако их можно также получить с помощью катализатора типа Циглера или катализатора на основе неодима. Более предпочтительно каучукоподобным полимером является изопреновый каучук, например, любой один из сортов, коммерчески доступных от KRATON Polymers.

Отметим, что способ настоящего изобретения можно также использовать в случае, когда синтетический латекс получают с применением кип натурального каучука.

Каучук, предпочтительно изопреновый каучук, можно растворить в любом подходящем растворителе. Что касается выбора растворителя, его выбор будет зависеть до некоторой степени от точной природы каучука и точки кипения самого растворителя. Необходимо, чтобы применялся растворитель, который (быстро и легко) растворяет каучук. Для менее полярных полимеров, применяемых в качестве каучуков, пригодными являются алифатические углеводородные растворители, содержащие вплоть до приблизительно десяти атомов углерода. Они включают изопентан, циклопентан, н-пентан, гексаны, гептаны, октан и подобные. Предпочтительно применяют растворитель с точкой кипения ниже 82°С, предпочтительно не больше чем 55°С, более предпочтительно выбирают из н-пентана, циклопентана, н-гексана, циклогексана, их изомеров и смесей. Для изопренового каучука предпочтительным растворителем является н-пентан.

Количество каучука, растворенного в растворителе, будет зависеть от растворимости полимера в растворителе и ограничиваться этим. В случае изопренового каучука предпочтительное количество, описанное как содержание сухих веществ, составляет менее чем приблизительно 20% масс., предпочтительно от приблизительно 8 до приблизительно 17% масс., более предпочтительно от приблизительно 10 до приблизительно 15% масс. Другой способ определения максимального количества заключается в определении посредством динамической низкой сдвиговой вязкости связующего вещества, которое должно предпочтительно составлять 20000 сантипуаз или ниже (вязкость по Брукфилду при комнатной температуре).

Каучук можно растворить в растворителе любым обычным образом. Например, его можно растворить в растворителе в перемешиваемом резервуаре. Нет конкретных условий по отношению к этой подготовительной стадии. Очевидно, необходимо следовать условиям безопасности, установленным изготовителем оборудования, и необходимо избегать разложения каучука.

После образования связующего вещества посредством растворения каучука в подходящем растворителе, его эмульгируют вместе с водным раствором поверхностно-активного вещества с образованием эмульсии масла в воде. Что касается используемого водного раствора поверхностно-активного вещества, в принципе можно применять любое поверхностно-активное вещество. Однако так как проблема, лежащая в основе изобретения, заключается в том, чтобы избежать постороннего материала, который ограничивает применение так полученного латекса, поверхностно-активное вещество представляет собой предпочтительно одобренное для контакта с пищей и кожей. В получении изопренового латекса предпочтительно применяют поверхностно-активное вещество типа смоляной кислоты одобренное для контакта с пищей и кожей. Поверхностно-активные веществ типа смоляных кислот являются предпочтительными из-за их относительно низкой тенденции к пенообразованию.

Поверхностно-активное вещество можно применять в концентрации между 0,5 и 5,0% масс. в воде. Более предпочтительно его применяют в концентрации между 0,75 и 3,0% масс., еще более предпочтительно между 0,9 и 1,5% масс. В то время как можно применять более концентрированные растворы, они как правило не предоставляют преимуществ. В этом отношении отметим, что может быть важной жесткость воды, применяемой для получения раствора поверхностно-активного вещества. Предпочтительно для получения раствора поверхностно-активного вещества применяют очень мягкую воду (0-4 DH) или мягкую воду (4-8 DH). Можно применять обычные средства для получения водного раствора поверхностно-активного вещества.

Объемное соотношение водного раствора поверхностно-активного вещества к связующему веществу является также до некоторой степени предварительно определенным. Применение небольшого количества водного поверхностно-активного вещества может привести к инверсии фазы, в то время как применение избытка поверхностно-активного вещества будет затруднительным в последующей стадии удаления углеводородного растворителя и в последующей стадии концентрирования водной эмульсии. Типично соотношение связующее вещество/поверхностно-активное вещество будет в интервале от приблизительно 1:1,5 до 1:3,0, предпочтительно от 1:2,0 до 1:2,5 объема. Следовательно, первоначальное содержание растворителя составляет предпочтительно приблизительно 50-60% масс.

Эмульгирование связующего вещества с водным раствором поверхностно-активного вещества можно осуществлять с применением гомогенизатора или подобного средства. Предпочтительно применяют гомогенизатор или серии гомогенизаторов, которые генерируют стабильную эмульсию масла в воде с частицами с размером во время удаления растворителя, равным от приблизительно 0,5 до 2 мкм (средний диаметр). Ни более грубые, ни более тонкие размеры частиц не принесут никаких преимуществ.

Целесообразно отметить еще раз, что обнаружено, что удаление растворителя из многокомпонентной системы не является настолько прямым, насколько ожидалось бы. Исходным продуктом является эмульсия масла в воде, которая сама по себе достаточно сложная. Растворитель необходимо удалить из эмульгированного “масла” без дестабилизации и коагуляции этих эмульгированных частиц. Кроме того, для последующего применения синтетического латекса, например, в получении перчаток и презервативов, необходимо, чтобы количество остаточного растворителя было снижено до очень низких уровней. Также необходимо, чтобы уровни агента контроля пенообразования были низкими. Кроме того, необходимо, чтобы экономически возможные процессы были способны создавать высокие производительности, которые трудно достичь, чем больше растворителя следует удалить. То же самое верно для потребления энергии (тепло, требуемое для выпаривания растворителя).

Чтобы удовлетворить этим противоречащим требованиям, стадия удаления растворителя согласно настоящему изобретению требует по меньшей мере два этапа удаления растворителя, в соответствии с чем на первом этапе достигается значительное снижение растворителя с последующим вторым этапом удаления, на котором достигаются окончательные низкие уровни растворителя.

Второй этап предпочтительно осуществляют отгонкой растворителя в условиях повышенной температуры и пониженного давления свыше точки кипения растворителя, но ниже точки кипения воды, предпочтительно при температуре в интервале 70-85°С и давлении 0,2-1,0 бар. Второй этап можно осуществлять в одном сосуде или последовательно в многочисленных сосудах.

Первый этап предпочтительно осуществляют отгонкой растворителя в условиях повышенной температуры и приблизительно атмосферном давлении, свыше точки кипения растворителя, но ниже точки кипения воды, предпочтительно при температуре в интервале 50-85°С при показаниях манометра от 0 до 100 миллибар (легкое избыточное давление). Этот этап является самой трудной стадией в операции снижения количества растворителя. Проблема, заключенная в этой стадии, касается чрезмерного вспенивания, с одной стороны (которое может стать причиной потери материала в ходе перевспенивания и улавливания пены) и загрязнения, с другой стороны. Также на этой стадии эмульсия масла в воде превращается в водный латекс, который подразумевает риск дестабилизации латекса. Следует оценить, что объемное уменьшение жидкого продукта посредством выпаривания растворителя (которого первоначального может быть до 50-60% масс. от эмульсии) составляет приблизительно 60% и что это объемное уменьшение является почти немедленным. Следовательно, вполне удивительно, что способ данного изобретения в условиях постоянного состояния при по существу постоянной температуре и по существу постоянном давлении в непрерывно перемешиваемом сосуде, как изображено на Схеме II, предоставляет эффективный низко засоряющий способ получения синтетического латекса, который содержит низкое содержание остаточного растворителя и агенты контроля пенообразования.

Как известно, например, из US 3250737, в ходе отгонки растворителя будет происходить некоторое пенообразование. Хотя в US 3250737 указано, что применение противовспенивающего агента обычно не рекомендуется, в способе данного изобретения применение подобного агента в незначительных количествах до некоторой степени предпочтительно. Агентом контроля пенообразования (FCA), применяемым в способе, может быть агент на основе полисилоксана или кремнезема или их комбинация. Количество FCA является предпочтительно небольшим, типично в интервале миллионных частей. Количество представляет собой функцию многих факторов, таких как природа каучука и растворителя, содержание сухих веществ каучука в растворителе, количество поверхностно-активного вещества и т.д. Другими словами, не существует конкретного верхнего и нижнего предела. Вместо этого, рекомендуется провести несколько поисковых испытаний в лабораторном масштабе, результаты которых можно затем применять при разработке технических средств при производстве в более крупном масштабе. Существенным в этом способе является использование контура повторного кипячения, в соответствии с чем часть синтетического латекса, полученного на этапе 1, нагревается, например, теплообменником и смешивается с эмульсией масла в воде. Это совершается предпочтительно в количестве, достаточном для снижения содержания растворителя (посредством разбавления) до не более 10% масс., более предпочтительно не более 5% масс. Массовое соотношение потока продукта к эмульсии составляет предпочтительно по меньшей мере 20:1, более предпочтительно по меньшей мере 30:1.

Как указывалось, рециркулирующий поток продукта предпочтительно проходит по теплообменнику до того, как его смешивают с эмульсией масла в воде. Здесь его можно нагреть до температуры свыше точки кипения растворителя, но очевидно ниже точки кипения воды. Например, теплообменник может увеличить температуру рециркулирующего синтетического латекса с пониженным содержанием растворителя на 2 до 10°С, предпочтительно на 3 до 4°С.

Рециркуляция части потока продукта представляет собой предпочтительный образ нагревания содержимого реактора, хотя и можно применять дополнительное нагревание (например, с применением нагревателя с рубашкой или обогреваемого паром). Преимущество этого предпочтительного варианта осуществления заключается в том, что некоторое количество растворителя уже испарилось из эмульсии масла в воде до того, как она поступила в реактор.

На этапе 1 операцию снижения количества растворителя можно проводить при температуре, достаточной для снижения содержания растворителя продукта водной эмульсии в интервале от 0,5 до 1% масс. В этом варианте осуществления операцию предпочтительно проводят при температуре от 75 до 85°С. Этот вариант осуществления имеет низкий уровень остаточного растворителя как преимущество, но относительно предпочтительного варианта осуществления, описанного ниже в данном документе, приводит к высокому уровню загрязнения и проблематичному контролю пенообразования, требующего высоких уровней FCA и пределов и производительности.

В более предпочтительном варианте осуществления этап 1 операции снижения растворителя проводят при температуре, достаточной для снижения содержания растворителя продукта водной эмульсии в первом сосуде в интервале от 1 до 3% масс., предпочтительно 1 до 2% масс. В этом предпочтительном варианте осуществления операцию в сосуде предпочтительно проводят при температуре от 70 до 90°С, более предпочтительно от 55 до 65°С. Этот вариант осуществления имеет преимущество высокой производительности в комбинации с пониженной загрязненностью и легкостью контроля пенообразования с относительно низкими уровнями FCA. Единственным недостатком является до некоторой степени более высокий уровень остаточного растворителя, который следует удалить на втором этапе.

Как отмечалось, цель первого этапа заключается в снижении содержания растворителя из первоначального содержимого, типично в интервале от 50 до 60% масс. для значительно более низкого содержания, типично в интервале от 0,05 до 3% масс. Условия операции и процесса для достижения желательного уровня снижения упомянуты выше. Тем не менее, их следует оптимизировать на основе типа растворителя, типа полимера и типа применяемого оборудования. С другой стороны, эти условия можно легко определить, как только специалист в данной области техники поймет, что на этом первом этапе требуется более экстенсивное удаление растворителя, чем считалось в обычных процессах предшествующего уровня техники. Пример подходящей структуры для этого первого этапа можно обнаружить в примерах.

Далее оставшийся растворитель необходимо понизить до желательных низких уровней. Конечно, во многих применениях синтетического латекса присутствие остаточного растворителя приносит вред или даже является запрещенным. Будет оценено, что чем ниже требуемые уровни растворителя в конечном синтетическом латексе, тем более трудны или временные затраты или потребление энергии. Снижение до данных заявляемых уровней является трудным, но достижимым до тех пор, пока уровни растворителя значительно снижены в ходе этапа 1. Посредством двух этапов стадии процесса данного изобретения авторы достигли цели в получении синтетического латекса с превосходным качеством эффективным для времени и энергии образом. То, что эта стадия с двумя этапами процесса может быть успешной, не ожидалось. Конечно, в простой системе воды и растворителя не предполагалось бы процесса с двумя этапами и нельзя было ожидать, что это улучшит полное снижение растворителя. Применяемое на этом втором этапе оборудование не является ограниченным. Можно применять такой же сосуд, который применяли на этапе 1. С другой стороны, в связи со значительным удалением растворителя из (сложной) эмульсии масла в воде на этапе 1 в последующей стадии можно применять широкий ряд оборудования. Например, в последующей стадии можно применять устройство для мгновенного нагревания, действуя в условиях вакуума от 200 до 600 миллибар. Таким образом, содержание растворителя можно понизить до желательных уровней, с небольшим загрязнением или без него благодаря, например, вспениванию и подобному.

Также на втором этапе можно применять противопенные добавки. Применение противопенных добавок является обычным и уже описано в US 2595797 (например, полисилоксановое масло).

Первоначальные стадии получения эмульсии масла в воде можно осуществить с применением любого из процессов, уже известных в технике. Это включает каждую из ссылок предшествующего уровня технике, относящихся к параграфам [0003] до [0008], включенных в данный документ в виде ссылки, а также NL 287078; GB 1004441; US 3249566; US 3261792; US 3268501; US 3268501; US 3277037; US 3281386; US 3287301; US 3285869; US 3305508; US 3310151; US 3310516; US 3313759; US 3320220; US 3294719; GB 1162569; GB 1199325; US 3424705; US 3445414; SU 265434; US 3503917; US 3583967; GB 1327127; US 3644263; US 3652482; US 3808166; US 3719572; DE 2245370; JP 48038337; FR 2153913; GB 1296107; FR 2172455; US 3815655; US 3839258; US 3842052; GB 1384591; US 3879326; US 3892698; US 3862078; US 3879327; US 3886109; US 3920601; JP 51080344; JP 50127950; JP 54124042; JP 54124040; US 4243566; JP 56161424; US 4344859; SU 1014834; JP 58091702; SU 1375629; JP 1123834; SU 520769 и RO 102665; а также US 3007852; US 3622127; US 4160726; GB 2051086; JP 58147406; SU 1058974; EP 512736; JP 8120124 и US 6075073, также включенные в данный документ в виде ссылки. Также в предшествующем уровне техники в значительной степени описана необязательная стадия концентрирования латекса, типично посредством применения центрифуги или возможностью отстаивания для эмульсии в течении достаточного количества времени (например, 24 часа) и удаления серума (содержащего менее чем 2% масс. сухих веществ).

Следующие примеры будут более подробно дополнительно иллюстрировать, как можно осуществить это изобретение. Однако, он не предназначен для ограничения изобретения каким-либо образом.

ПРИМЕРЫ

Связующее вещество на основе каучука получали посредством растворения полиизопрена с высоким содержанием цис-звеньев (ММ приблизительно 3 миллиона, получен анионной полимеризацией) в н-пентане. Это проводили при содержании сухих веществ приблизительно 10% масс. Водный раствор поверхностно-активного вещества получали с применением поверхностно-активного вещества смоляного типа в концентрации приблизительно 1% масс.

Последовательно получали стабильную эмульсию масла в воде при объемном соотношении связующего вещества к водному поверхностно-активному веществу 2,3. Эмульсию масла в воде получали в непрерывном процессе с применением гомогенизатора. Стабильная эмульсия масла в воде содержала приблизительно 55% масс. н-пентана.

Эмульсию на основе н-пентана подвергали непрерывному удалению растворителя этапа 1. Применяли или сравнительный реактор, как показано на Схеме I, или реактор, как показано на Схеме II. Таким образом, первые циклы являются сравнительными.

Таблица, представленная ниже, показывает условия и результаты этих циклов. Образцы продуктов брали и анализировали после того, как циклы продолжались в течение по меньшей мере 5 времен пребывания в сосуде.

b) Температура, измеренная на уровне жидкости внутри реактора; для Схемы I комбинация нагрева с рубашкой и притока пара используется с соотношением подачи к пару <1,0 (масс/масс); соотношение рециркуляции для Схемы II=20:1

с) Соотношение скорости подачи (например, м3/ч) к объему (например, м3)

d) FCA скорость дозировки основной скорости подачи, требуемая для контроля пенообразования; пример 1, установленный на 100 единиц

е) Остаточный растворитель на основе массы жидкости

f) Загрязнение = потери каучука из эмульсии внутри сосуда и ячейки повторного кипячения (Схема II)

Результаты Таблицы, представленной выше, ясно показывают, что стадия процесса в два этапа данного изобретения с применением сосуда Схемы II является более эффективной в терминах пониженного загрязнения при похожих уровнях остаточного растворителя. Кроме того, это достигается при пониженных уровнях агента контроля пенообразования. Сравнивая пример 10 (согласно изобретению) со сравнительным примером 4, можно заметить, что при такой же температуре и скорости подачи достигается похожий уровень остаточного растворителя с меньшим количеством агента контроля пенообразования и меньшим загрязнением.

Проведение операции снижения растворителя при 60°С приводит к меньшему загрязнению, в то же время применяя меньшее количество агента контроля пенообразования. Следовательно, примеры 9 до 11 иллюстрируют предпочтительный вариант осуществления данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ЛАТЕКСА | 2007 |

|

RU2448129C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЛАТЕКСА | 2007 |

|

RU2437900C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291160C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ ИЗ ПОДЗЕМНОЙ ФОРМАЦИИ | 2013 |

|

RU2630509C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ДЛЯ КАУЧУКА | 2006 |

|

RU2415159C2 |

| КРЕМНИЙДИОКСИДНАЯ МАТОЧНАЯ СМЕСЬ, ПРИГОТОВЛЕННАЯ ИЗ ЭМУЛЬСИОННОГО И РАСТВОРНОГО КАУЧУКА | 2015 |

|

RU2661588C1 |

Изобретение относится к способу получения синтетического латекса из каучука. Способ включает стадии: (а) эмульгирование связующего вещества, содержащего каучук, растворенный в подходящем органическом растворителе, вместе с водным раствором поверхностно-активного вещества с образованием эмульсии масла в воде; (b) поэтапное снижение содержания растворителя эмульсии масла в воде в два или более этапов, приводящее в результате к синтетическому латексу. Описан также реактор с непрерывным перемешиванием для удаления органического растворителя из эмульсии масла в воде, содержащей каучук, растворенный в органическом растворителе. Технический результат - снижение количества остаточного растворителя до очень низких уровней при высокой производительности процесса. 2 н. и 17 з.п. ф-лы, 2 ил., 1 табл., 11 пр.

1. Способ получения синтетического латекса, включающий стадии:

(a) эмульгирование связующего вещества, содержащего каучук, растворенный в подходящем органическом растворителе, вместе с водным раствором поверхностно-активного вещества, образуя таким образом эмульсию масла в воде;

(b) поэтапное снижение содержания растворителя эмульсии масла в воде в два или более этапов, приводящее в результате к синтетическому латексу, в реакторе с непрерывным перемешиванием (1), который оснащен средством для перемешивания (2), загрузочным отверстием (3), выходным вентиляционным отверстием (4) и выходным отверстием для продукта (5), в котором загрузочное отверстие (3) и выходное отверстие для продукта (5) являются частью контура повторного кипячения (6) для рециркулирующей части синтетического латекса, в котором контур повторного кипячения (6) дополнительно включает выходное отверстие выгрузки продукта (7), необязательно входное отверстие для агента контроля пенообразования (8), циркуляционный насос (9), нагревающее устройство (10), входное отверстие для эмульсии масла в воде (11) и необязательно входное отверстие для пара (12),

в котором синтетический латекс, полученный на этапе 1 стадии (b) имеет сниженное содержание растворителя по отношению к первоначальному содержанию предпочтительно в интервале от 0,05 до 3 мас.% по отношению ко всей эмульсии, отличающийся тем, что на этапе 1 стадии (b) часть растворителя удаляется посредством смешения части синтетического латекса, нагретого до температуры свыше точки кипения растворителя, с эмульсией и предоставления возможности растворителю испариться.

2. Способ по п.1, в котором используется контур повторного кипячения, в соответствии с чем часть синтетического латекса, полученного на этапе 1 нагревается и смешивается с эмульсией масла в воде.

3. Способ по п.1, в котором синтетический латекс и эмульсию смешивают в объемном соотношении так, чтобы содержание растворителя составляло не более 5 мас.%.

4. Способ по п.1, в котором применяется агент контроля пенообразования на одном или более этапов стадии (b) для снижения пенообразования.

5. Способ по п.1, в котором эмульсия имеет первоначальное содержание растворителя в интервале от 50 до 60 мас.% по отношению ко всей эмульсии.

6. Способ по п.1, в котором синтетический латекс в конце стадии (b) имеет содержание растворителя менее чем 150 частей на миллион.

7. Способ по п.1, в котором первый этап стадии (b) проводят посредством отгонки растворителя в условиях повышенной температуры и приблизительно атмосферного давления, выше точки кипения растворителя, но ниже точки кипения воды, предпочтительно при температуре в интервале 50-85°С, при шкале манометра от 0 до 100 миллибар.

8. Способ по п.1, в котором рециркулирующий синтетический латекс и эмульсию смешивают в массовом соотношении, равном по меньшей мере 20:1.

9. Способ по п.1, в котором контур повторного кипячения оснащен теплообменником в качестве нагревательного устройства, расположенный выше по течению места, объединяющего рециркулирующий синтетический латекс и эмульсию масла в воде.

10. Способ по п.9, в котором теплообменник увеличивает температуру рециркулирующего синтетического латекса на 2 до 10°С, предпочтительно 3 до 4°С.

11. Способ по п.1, проводимый при температуре, достаточной для снижения содержания растворителя эмульсии на этапе 1 стадии (b) до интервала от 0,5 до 1,0 мас.%.

12. Способ по п.11, проводимый при температуре 75-85°С.

13. Способ по п.1, проводимый при температуре, достаточной для снижения содержания растворителя эмульсии на этапе 1 стадии (b) до интервала от 1,0 до 3,0 мас.%.

14. Способ по п.13, проводимый при температуре 50-70°С, предпочтительно 55-65°С.

15. Способ по п.1, в котором второй этап стадии (b) проводят посредством отгонки растворителя в условиях повышенной температуры и пониженного атмосферного давления, выше точки кипения растворителя, но ниже точки кипения воды, предпочтительно при температуре от 70 до 85°С, и пониженном давлении от 200 до 600 миллибар.

16. Способ по п.1, в котором каучук представляет собой изопреновый каучук.

17. Способ по п.1, в котором количество каучука, растворенного в растворителе, составляет менее чем приблизительно 20 мас.%, предпочтительно от приблизительно 8 до 17 мас.%.

18. Способ по п.1, в котором растворитель представляет собой органический растворитель, имеющий точку кипения не более 82°С, предпочтительно не более 55°С, более предпочтительно выбираемый из пентана, циклопентана, гексана, циклогексана, их изомеров и смесей.

19. Реактор с непрерывным перемешиванием (1) для удаления органического растворителя из эмульсии масла в воде, включающей каучук, растворенный в органическом растворителе, и эмульгированный с водным раствором поверхностно-активного вещества с образованием синтетического латекса с пониженным содержанием органического растворителя, где реактор оснащен средством для перемешивания (2), загрузочным отверстием (3), выходным вентиляционным отверстием (4) и выходным отверстием для продукта (5), в котором загрузочное отверстие (3) и выходное отверстие для продукта (5) являются частью контура повторного кипячения (6) для рециркулирующей части синтетического латекса, в котором контур повторного кипячения (6) дополнительно включает выходное отверстие выгрузки продукта (7), необязательно входное отверстие для агента контроля пенообразования (8), циркуляционный насос (9), нагревающее устройство (10), входное отверстие для эмульсии масла в воде (11) и необязательно входное отверстие для пара (12).

| US 3003930 А, 10.10.1961 | |||

| US 6075073 A, 13.06.2000 | |||

| US 3250737 A, 10.05.1966 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЗОЦИАНАТОВ | 0 |

|

SU339559A1 |

| US 3503917 A, 31.03.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ 1,4-«ш;-ПОЛ И ИЗОПРЕНА | 0 |

|

SU265434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ БУТИЛКАУЧУКА | 0 |

|

SU164679A1 |

Авторы

Даты

2014-02-20—Публикация

2009-07-06—Подача