Изобретение касается способа определения плотности, ρ, жидкости, контактирующей с вибрационным корпусом, который начинает вибрировать в результате действия возбудителя колебаний и удерживается в состоянии вибрации, а также соответствующей системы измерения, которая может применяться для осуществления этого способа.

В промышленном технологическом оборудовании, в котором используются измерительные устройства, для определения плотности жидкостей, протекающих в трубопроводе, или жидкостей, хранящихся в резервуаре, часто применяются такие системы измерения, в которых вибрационный корпус физико-электрического измерительного преобразователя, который начинает вибрировать в результате действия возбудителя колебаний и удерживается в состоянии вибрации, приводится в контакт с анализируемой жидкостью, а именно с частью ее потока, и в которых вибрационный корпус - при контакте с жидкостью - во время работы приводится в состояние вибрации, например, с помощью электромеханического возбудителя колебаний, воздействующего на вибрационный корпус, настолько активно, что вибрационный корпус испытывает, по меньшей мере, частично, резонансные колебания, а именно механические колебания с резонансной частотой, которая зависит от его механической конструкции, а также от плотности жидкости. Для этого измерительный преобразователь устанавливается, в большинстве случаев, в стенке резервуара, в который поступает жидкость, например, в цистерне, или в трубопроводе, по которому протекает жидкость, и, кроме того, также для того, чтобы определить вибрацию вибрационного корпуса и сформировать, по меньшей мере, один сигнал измерения колебаний, который имеет, по меньшей мере, одну компоненту сигнала с резонансной частотой, то есть с частотой сигнала, зависящей от плотности жидкости. Примеры для таких, образованных с помощью одного или нескольких вибрационных корпусов, пригодных для измерения плотности измерительных преобразователей, или систем измерения, описываются в ЕР-А 564682, ЕР-А 919793, US-А 2007/0028663, US-A 2008/0127745, US-A 2010/0083752, US-А 2010/0236323, US-A 2011/0219872, US-A 4524610, US-A 4801897, US-A 5027662, US-A 5054326, US-A 5796011, US-A 5965824, US-A 6073495, US-A 6138507, US-A 6148665, US-B 6044694, US-В 6389891, US-B 6651513, US-B 6688176, US-B 6711942, US-B 6845663, US-B 6912904, US-B 6938475, US-B 7040179, US-B 7102528, US-B 7272525, US-B 7549319, US-B 7681445, US-B 7874199, WO-A 00/19175, WO-A 01/02816, WO-A 01/29519, WO-A 88/02853, WO-A 93/01473, WO-A 93/19348, WO-A 93/21505, WO-A 94/21999, WO-A 95/03528, WO-A 95/16897, WO-A 95/29385 или WO-A 98/02725. В соответствии с этими заявками, вибрационный корпус, например, установленная в трубопроводе, по которому протекает жидкость, то есть обтекаемая жидкостью, измерительная труба - например, измерительного преобразователя системы измерения, выполненной в виде прибора, измеряющего только плотность протекающих жидкостей, или в виде прибора, измеряющего массовый расход (расходомер Кориолиса) и плотность жидкостей и/или прибора, измеряющего плотность и вязкость жидкостей, - может быть выполнен, например, с помощью - находящегося в трубопроводе или резервуаре - погруженного в жидкость, в данном случае, вибрационного цилиндра, выполненного в форме стержня или лопасти и/или полого внутри, то есть, например, вибрационного концевого выключателя, который, кроме уровня, также измеряет плотность.

Кроме того, измерительный преобразователь соединен с электронным блоком системы измерения, который предназначен для обработки, по меньшей мере, одного сигнала измерения колебаний, и генерирования соответствующих значений измерения плотности. В этих современных системах измерения указанного типа такие электронные блоки, также как те, которые описаны в US-B 6311136 или US-A 6073495, реализованы, в большинстве случаев, с помощью одного или нескольких микропроцессоров, в данном случае, также выполненных в виде цифрового процессора сигналов (DSP). Помимо обработки, по меньшей мере, одного, поступающего от измерительного преобразователя, сигнала измерения колебаний, представляющего колебания вибрационного корпуса, этот электронный блок предназначен для того, чтобы генерировать, по меньшей мере, один, например, гармонический и/или синхронизируемый пусковой сигнал для воздействующего на вибрационный корпус и предназначенного для активного возбуждения указанных колебаний электромеханического возбудителя колебаний, например, для катушки возбуждения, действующей переменно вместе с зафиксированным на вибрационном корпусе постоянным магнитом, или вместе с зафиксированным на вибрационном корпусе пьезоэлементом, причем пусковой сигнал имеет компоненту сигнала с частотой сигнала, соответствующей резонансной частоте вибрационного корпуса. Указанные компоненты сигнала или пусковой сигнал могут регулироваться, например, также в отношении силы тока и величины напряжения. В таких системах измерения указанного типа электронный блок помещается, чаще всего, внутри, по меньшей мере, сравнительно прочного, устойчивого к ударам и воздействию давления и атмосферных осадков, корпуса для электронных устройств. Корпус для электронных устройств может располагаться, например, на расстоянии от измерительного преобразователя, и может быть соединен с ним с помощью гибкого провода; однако, он может, также, как, например, показано в упомянутой в начале заявке US-А 5796011, непосредственно располагаться на измерительном преобразователе или на корпусе измерительного преобразователя, помещенного отдельно вместе с его вибрационным корпусом. Кроме того, как, в том числе, показано в WO-A 01/29519, что является обычным, в данном случае, для образования системы измерения указанного типа следует применять также сборные электронные блоки, которые помещаются в двух или более отдельных модулях.

В системах измерения указанного типа соответствующий электронный блок обычно подсоединяется с помощью соответствующих электрических проводов к расположенной, в большинстве случаев, в пространстве на расстоянии от соответствующего устройства и, в большинстве случаев, также распределенной в пространстве электронной системы обработки данных верхнего уровня, на которую в режиме реального времени передаются сформированные соответствующей системой измерения значения измерений с помощью сигнала значения измерения, соответственно, передающего эти значения. Кроме того, системы измерения указанного типа соединены друг с другом обычным способом с помощью схемы обработки данных, предусмотренной внутри системы обработки данных верхнего уровня, и/или с соответствующими электронными блоками системы управления процессом, например, программируемыми блоками системы управления технологическим процессом, которые устанавливаются на месте или в управляющих технологическим процессом компьютерах, которые устанавливаются в удаленной диспетчерской, куда передаются сформированные с помощью соответствующей системы измерения и оцифрованные необходимым образом и закодированные соответствующим образом значения измерений. С помощью таких управляющих технологическим процессом компьютеров переданные значения измерений могут обрабатываться и отображаться, например, на мониторе, в виде соответствующих результатов измерений и/или преобразовываться в управляющие сигналы для других периферийных устройств, выполненных в качестве исполнительных устройств, например, магнитных клапанов, электродвигателей и т.д. Поскольку современные измерительные устройства, в большинстве случаев, также контролируются и, в случае необходимости, управляются и/или конфигурируются непосредственно этими же управляющими компьютерами, рабочие параметры передаются соответствующим способом в систему измерения с помощью вышеуказанных схем для передачи данных, которые, в большинстве случаев, являются гибридными в отношении физики передачи и/или логики передачи. Соответственно, система обработки данных обычно предназначена также для того, чтобы определять переданный системой измерения сигнал измерения в соответствии с требованиями подключенных далее схем для передачи данных, например, надлежащим образом оцифровывать его и, в случае необходимости, преобразовывать в соответствующее сообщение, и/или обрабатывать на месте. Для этого в таких системах для обработки данных предусмотрены соединенные с помощью соответствующих электрических проводов схемы обработки сигналов, которые предварительно или дополнительно обрабатывают принятые соответствующей системой измерения измеренные значения, а также, в случае необходимости, надлежащим образом конвертируют их. Для передачи данных в таких промышленных системах для обработки данных применяются, по меньшей мере, на отдельных участках, в частности, последовательные полевые шины, такие, как, например, FOUNDATION FIELDBUS, RACKBUS-RS 485, PROFIBUS и т.д., или, например, также сети на базе ETHERNET-стандартов, а также соответствующие, в большинстве случаев полностью стандартизированные протоколы передачи данных. Альтернативно или дополнительно в современных системах измерения указанного типа значения измерений могут также передаваться в соответствующую систему обработки данных беспроводным способом по радио.

Помимо схем обработки, необходимых для обработки и конвертации измеренных значений, посылаемых от соответствующим образом подключенной системы измерения, такие системы обработки данных верхнего уровня, в большинстве случаев, также имеют электрические схемы питания, которые предназначены для питания подключенных приборов КИПиА и которые подают соответствующее напряжение питания для соответствующего электронного блока, питающегося, в данном случае, непосредственно от подключенной полевой шины, и к которым подсоединяются электрические провода, по которым протекает подаваемый на соответствующие электронные блоки электрический ток. При этом схема питания может точно соответствовать, например, одной системе измерения, или соответствующему электронному блоку, и может помещаться вместе со схемой обработки, соответствующей данной системе измерения, - например, при подключении к соответствующему адаптеру полевой шины - в общем корпусе для электронных блоков, выполненном, например, в виде модуля с монтажной шиной. Однако обычно схемы питания и схемы обработки сигналов помещают, соответственно, в раздельных, в данном случае, расположенных на расстоянии друг от друга, корпусах для электронных блоков и соединяют друг с другом с помощью внешних проводов.

В образованных с помощью вибрационного корпуса системах для измерения плотности следует учитывать, как, в том числе, указано в WO-A 88/02853, WO-A 98/02725, WO-A 94/21999, при определении плотности ρ, на основе резонансных колебаний вибрационного корпуса, или его резонансной частоты fr, температуру вибрационного корпуса ϑ10, то есть температуру вибрационного корпуса, которая меняется и зависит от температуры анализируемой жидкости. Для ее определения сенсорно определяется локальная температура ϑsens вибрационного корпуса на «сухой» поверхности вибрационного корпуса, с той стороны, которая не контактирует с жидкостью, обычно с помощью приклеенного на ней платинового термометра сопротивления или приклеенного на указанной поверхности термоэлемента, а также соответствующей схемы измерения в электронном блоке, и затем, соответственно учитывается при расчете, согласно зависимости ϑsens~ϑ10, fr 2=f(ϑsens→ϑ10), или fr 2=f(1/p). Дополнительное улучшение точности, с которой может быть окончательно измерена плотность в системах измерения указанного типа может быть достигнуто, не в последнюю очередь, в такой измерительной трубе в качестве вибрационного корпуса, зажатой на ее обоих концах, в том числе, посредством того, что, как упоминается в US-A 2011/0219872, кроме этого, также определяются и, соответственно, учитываются при расчете плотности механические деформации находящегося постоянно в состоянии покоя вибрационного корпуса, возникающие в результате изменения температуры вибрационного корпуса и/или вследствие действующих на вибрационный корпус сил, или возникающие в результате механические напряжения внутри вибрационного корпуса. Такие механические деформации вибрационного корпуса могут определяться, например, с помощью одного или нескольких датчиков деформации, механически соединенных с вибрационным корпусом на его «сухой» поверхности.

Однако дальнейшие исследования систем измерения указанного типа показывают, что, помимо измерения температуры ϑ10 и резонансной частоты fr, достаточно точно, то есть с относительной погрешностью менее 0,2%, может определяться плотность ρ жидкости, температура которой остается постоянной в течение большего интервала времени от нескольких минут или более, однако, в особенности при смене жидкости в трубопроводе, измеренная плотность «новой жидкости» может сначала значительно отличаться от ее действительной плотности; к сожалению, - даже при применении датчиков деформации - может произойти так, что для жидкости, плотность которой меньше, чем у предыдущей жидкости, сначала будет определяться более высокая плотность, чем ранее, и, наоборот, для «новой жидкости» с более высокой плотностью сначала будет определяться более низкая плотность, то есть погрешность измерения плотности имеет противоположный знак по сравнению с изменением плотности, или система измерения, таким образом, имеет характеристику универсального фильтра.

В отношении расчета задача изобретения заключается в том, чтобы предложить способ определения плотности жидкости с помощью контактирующего с ней вибрационного корпуса, благодаря которому можно определять точно плотность жидкости непосредственно после ее замены. Это позволит сохранить обычные вибрационные корпуса, или обычные датчики, предназначенные для определения температуры вибрационных корпусов.

Для решения этой задачи в изобретении предлагается способ определения плотности жидкости, контактирующей с вибрационным корпусом, выполненным, например, из металла, который начинает вибрировать в результате действия возбудителя колебаний и удерживается в состоянии вибрации, причем вибрационный корпус обладает удельной теплопроводностью, например, более 5 Вт K-1 м-1, то есть зависящим от нее коэффициентом теплопроводности, эффективным для передачи тепла от первой поверхности вибрационного корпуса, контактирующей с жидкостью, которая имеет температуру жидкости, а именно температуру жидкости, контактирующей с первой поверхностью, ко второй поверхности, не контактирующей с жидкостью, и теплоемкостью, и причем температура вибрационного корпуса, а именно температура вибрационного корпуса, зависящая от температуры жидкости, меняется. Способ содержит следующие шаги: приведение в состояние вибрации вибрационного корпуса, контактирующего с жидкостью, таким образом, чтобы он испытывал, по меньшей мере, частично, резонансные колебания, а именно механические колебания с резонансной частотой, зависящей от плотности жидкости, контактирующей с первой поверхностью вибрационного корпуса, а также от резонансной частоты, зависящей от температуры вибрационного корпуса, определение вибраций вибрационного корпуса для формирования, по меньшей мере, одного сигнала измерения колебаний, который имеет, по меньшей мере, одну компоненту сигнала с частотой сигнала, соответствующей резонансной частоте, то есть частоте сигнала, зависящей от плотности жидкости, применение датчика температуры, термически соединенного с вибрационным корпусом на его второй поверхности для формирования сигнала измерения температуры, представляющего меняющуюся во времени температуру вибрационного корпуса, а именно температуру вибрационного корпуса, зависящую от температуры жидкости, контактирующей с его первой поверхностью, причем сигнал измерения температуры, обусловленный, не в последнюю очередь, коэффициентом теплопроводности и теплоемкостью вибрационного корпуса, следует за изменением температуры вибрационного корпуса, которое возникает в результате изменения температуры жидкости, контактирующей с вибрационным корпусом на его первой поверхности, и/или в результате смены жидкости, от начального первого значения температуры до второго значения температуры, лишь с запаздыванием по времени, то есть соответствует указанному второму значению температуры, лишь с запаздыванием по времени. Кроме того, предложенный в изобретении способ содержит шаг формирования значения измерения плотности, представляющий плотность на основе сигнала измерения колебаний, а также сигнала измерения температуры, во время изменения температуры вибрационного корпуса, которое происходит, например, в результате изменения температуры вибрационного корпуса на его первой поверхности, а именно таким образом, чтобы разница между изменяющейся во времени температурой вибрационного корпуса и сигналом измерения температуры, возникающей во время формирования значения измерения плотности, учитывалась, а также, например, компенсировалась, по меньшей мере, частично.

Кроме того, изобретение касается системы измерения для определения плотности жидкости, протекающей, например, в трубопроводе, причем система измерения содержит по меньшей мере, один, измерительный преобразователь, выполненный из металла, вибрационный корпус, который удерживается в состоянии вибрации и установлен для того, чтобы контактировать с анализируемой жидкостью на первой поверхности, и чтобы принимать температуру жидкости на первой поверхности, а именно температуру жидкости, контактирующей с первой поверхностью, и таким образом, удерживаться в вибрирующем состоянии, чтобы он испытывал, по меньшей мере, частично, резонансные колебания, а именно механические колебания с резонансной частотой, зависящей от плотности жидкости, и который имеет удельную теплопроводность, λ10, например, более 5 Вт K-1 м-1, то есть зависящий от нее эффективный коэффициент теплопроводности, Λ10, для передачи тепла от первой поверхности ко второй поверхности, не контактирующей с жидкостью, и теплопроводящую способность, С10, по меньшей мере, один датчик колебаний для определения вибрации измерительной трубы и для формирования сигнала измерения колебаний, который имеет, по меньшей мере, одну компоненту сигнала с частотой сигнала, зависящей от плотности жидкости, и с датчиком температуры, термически соединенным со второй поверхностью вибрационного корпуса, для определения температуры на второй поверхности вибрационного корпуса, зависящей от температуры жидкости, и для формирования сигнала измерения температуры, представляющего изменяющуюся во времени температуру вибрационного корпуса, а именно температуру вибрационного корпуса, зависящую от температуры жидкости, причем сигнал измерения температуры, обусловленный, не в последнюю очередь, коэффициентом теплопроводности, Λ10, и теплоемкостью, С10, вибрационного корпуса, следует за изменением температуры вибрационного корпуса, которое возникает в результате изменения температуры жидкости, контактирующей с вибрационным корпусом на его первой поверхности, и/или в результате смены жидкости, от начального первого значения температуры до второго значения температуры, лишь с запаздыванием по времени, то есть соответствует указанному второму значению температуры, лишь с запаздыванием по времени. Кроме того, система измерения содержит, электронный блок, соединенный с помощью электрических проводов с измерительным преобразователем, для обработки сигнала измерения колебаний или сигнала измерения температуры, а также для формирования значения измерения плотности, представляющего плотность жидкости, как на основе сигнала измерения колебаний, так и на основе сигнала измерения температуры. Кроме того, электронный блок в системе измерения, предложенный в изобретении, установлен для того, чтобы учитывать разницу между изменяющейся во времени температурой вибрационного корпуса и сигналом измерения температуры, возникающую во время генерации значения измерения плотности, в частности, таким образом, чтобы, например, компенсировать указанную разницу, по меньшей мере, частично.

Согласно первому варианту выполнения способа изобретения, этот способ, в дальнейшем, содержит шаг применения сигнала измерения колебаний для формирования значения измерения частоты, представляющего резонансную частоту вибрационного корпуса, контактирующего с жидкостью. Кроме того, способ содержит шаг применения сигнала измерения температуры для формирования значения измерения температуры, представляющего температуру вибрационного корпуса, а также шаг применения как значения измерения частоты, так и значения измерения температуры, для формирования значения измерения плотности, представляющего плотность.

Согласно второму варианту выполнения способа изобретения, этот способ, в дальнейшем, содержит еще один шаг формирования последовательности считывания частоты, а именно последовательности цифровых значений частоты, определенных на основе, по меньшей мере, одного сигнала измерения колебаний в различные моменты времени, которые аппроксимируют временную зависимость резонансной частоты вибрационного корпуса. Этот вариант выполнения изобретения, кроме того, предусмотрен для того, чтобы использовать последовательность считывания частоты для формирования запаздывающей последовательности считывания частоты, а именно последовательности цифровых значений частоты, определенных на основе последовательности считывания частоты в различные моменты времени, которые аппроксимируют меняющуюся во времени резонансную частоту вибрационного корпуса, таким образом, чтобы указанная запаздывающая последовательность считывания частоты приближалась к меняющейся во времени резонансной частоте, следующей, например, за скачкообразным изменением резонансной частоты, медленнее, чем последовательность считывания частоты.

Согласно третьему варианту выполнения способа изобретения, этот способ, в дальнейшем, содержит шаг формирования последовательности считывания температуры поверхности, а именно последовательности цифровых значений температуры, определенных на основе, по меньшей мере, одного сигнала измерения температуры в различные моменты времени, которые аппроксимируют временную зависимость температуры на второй поверхности вибрационного корпуса.

Согласно четвертому варианту выполнения способа изобретения, этот способ, в дальнейшем, содержит шаг формирования последовательности оценки температуры вибрационного корпуса, а именно последовательность цифровых значений температур, определенных на основе, по меньшей мере, одного сигнала измерения температуры в различные моменты времени, которые аппроксимируют меняющуюся во времени температуру вибрационного корпуса, таким образом, что указанная последовательность оценки температуры вибрационного корпуса приближается к меняющейся во времени температуре вибрационного корпуса, следующей, например, за скачкообразным и/или образующимся в результате изменения температуры жидкости, изменением температуры на второй поверхности вибрационного корпуса быстрее, чем сигнал измерения температуры.

Согласно пятому варианту выполнения способа изобретения, этот способ, в дальнейшем, содержит шаг применения механически соединенного с вибрационным корпусом на его второй поверхности датчика деформации для формирования сигнала измерения деформации, представляющего меняющуюся во времени деформацию вибрационного корпуса, а именно деформацию вибрационного корпуса, зависящую от температуры вибрационного корпуса и/или от действующей на него силы. Такой вариант выполнения изобретения, кроме того, предусмотрен для того, чтобы сформировать последовательность считывания деформации, а именно последовательность цифровых значений измерения деформации, определенных на основе, по меньшей мере, одного сигнала измерения деформации в различные моменты времени, и применять для формирования значения измерения плотности.

Согласно шестому варианту выполнения изобретения, кроме того, предусмотрено, что вибрационным корпусом является измерительная труба, которая удерживается в состоянии вибрации, с зазором, окружающим стенку трубы, выполненную, в частности, из металла. Кроме того, в этом варианте выполнения изобретения измерительная труба погружена в жидкость таким образом, что первая поверхность вибрационного корпуса, контактирующая с жидкостью, образована внешней поверхностью стенки трубы, а вторая поверхность вибрационного корпуса, не контактирующая с жидкостью, образована внутренней поверхностью стенки трубы, обращенной к зазору. Кроме того, альтернативно измерительная труба может быть установлена с возможностью, например, направления протекающей жидкости, причем первая поверхность вибрационного корпуса, контактирующая с жидкостью, образована внутренней поверхностью стенки трубы, обращенной к зазору, а вторая поверхность вибрационного корпуса, не контактирующая с жидкостью, образована внешней поверхностью стенки трубы.

Согласно седьмому варианту выполнения изобретения вибрационный корпус установлен с возможностью направления жидкости, или чтобы жидкость протекала в нем.

Согласно восьмому варианту выполнения изобретения вибрационный корпус погружен в жидкость, или жидкость обтекает его. В этом варианте выполнения изобретения, кроме того, предусмотрено, что вибрационный корпус имеет мембрану, которая удерживается в состоянии вибрации, и первая поверхность вибрационного корпуса, контактирующая с жидкостью, образована с первой поверхностью мембраны, а вторая поверхность, не контактирующая с жидкостью, образована второй поверхностью мембраны, расположенной напротив первой из двух поверхностей мембраны. В этом варианте выполнения изобретения вибрационный корпус может иметь, например, также закрепленную на первой поверхности мембраны, то есть погруженную в жидкость лопасть.

Основная идея изобретения заключается в том, чтобы компенсировать динамические погрешности измерения, которые невозможно было обнаружить до этого, которые присущи системам измерения указанного типа, и которые могут возникать во время нестабильного в отношении изменения температуры вибрационного корпуса переходного периода - вследствие замены жидкости, и/или вследствие значительного изменения температуры жидкости, посредством соответствующей коррекции измеренной резонансной частоты и/или измеренной на вибрационном корпусе температуры, по меньшей мере, частично, а именно посредством последующей коррекции временной характеристики резонансной частоты в зависимости от временной характеристики температуры, которая постоянно отстает от резонансной частоты, или посредством последующей коррекции временной характеристики температуры в зависимости от временной характеристики частоты, которая опережает температуру.

Изобретение, а также другие преимущественные варианты его выполнения, более подробно поясняются далее в дополнение к примерам осуществления, которые представлены на фигурах с чертежами. Одни и те же детали обозначены на всех примерах одними и теми же символами; если требуется наглядность или, если возникнет целесообразность в других символах, на следующих фигурах отказываются от уже упомянутых символов. Другие преимущественные варианты выполнения, в особенности, также комбинации, прежде всего, лишь отдельно поясненных аспектов изобретения, кроме того, показаны на фигурах с изображением чертежей, а также описаны в приведенных ниже пунктах формулы изобретения.

В частности, на них показано:

фиг. 1, 2 система измерения - здесь выполненная в виде компактного измерительного устройства - промышленного оборудования КИПиА для измерения плотности протекающей в трубопроводе жидкости;

фиг. 3 схематично, в виде блок-схемы - система измерения согласно фиг. 1с электронным блоком и подсоединенным к нему измерительным преобразователем;

фиг. 4 схематично - принципиальный эскиз измерительного устройства, которое может применяться для системы измерения, согласно фиг. 1, или для измерительного преобразователя, согласно фиг. 2 и 3, содержащего вибрационный корпус, возбудитель колебаний, датчик колебаний и датчик температуры;

фиг. 5 вариант измерительного преобразователя, который может применяться для системы измерения, согласно фиг. 1, или 2, в разобранном виде, с вибрационным корпусом, образованным с помощью измерительной трубы;

фиг. 6а определенные с помощью измерительного преобразователя, согласно фиг. 2, 3 или 4, временные зависимости измеряемых, действительных значений плотности, измеренной резонансной частоты вибрационного корпуса, измеренной на вибрационном корпусе температуры, а также плотности, определенной по этим данным обычным способом; и

фиг. 6b, с полученные с помощью измерительного преобразователя, согласно фиг. 2, 3 или 4, временные зависимости измеряемых, действительных значений плотности, откорректированной резонансной частоты вибрационного корпуса, или откорректированной температуры вибрационного корпуса, а также плотности, определенной по этим данным обычным способом.

На фиг. 1, 2 и 3 в качестве примера схематично представлена система измерения, которая может применяться, в частности, в промышленном оборудовании КИПиА, и которая предназначена для того, чтобы измерять плотность ρ протекающей в трубе, то есть протекающей по трубопроводу или желобу, или хранящейся в резервуаре, например, в цистерне, жидкости FL, а также жидкости или газа, то есть формировать значения следующих друг за другом значений измерения Хρ, представляющие указанную плотность. Система измерения реализована здесь, соответственно, в виде In-Line-измерительного устройства, а именно в виде системы измерения, установленной в - не показанном здесь - трубопроводе. Соответственно, системой измерения может быть, например, измерительное устройство, измеряющее массовый расход (расходомер Кориолиса) и плотность жидкостей, который, помимо плотности ρ, также определяет скорость изменения расхода m протекающей жидкости, и/или измерительное устройство, которое, помимо плотности, измеряет вязкость η протекающей жидкости.

Для определения плотности система измерения содержит - здесь установленный в трубопроводе (не показан), измерительный преобразователь MW, по которому в рабочем режиме протекает анализируемая жидкость и который имеет вибрационный корпус 10, выполненный, в частности, из металла, и удерживаемый в состоянии вибрации, и который - как можно видеть на сборочном чертеже на фиг. 1, 2 и 3 - подсоединен с помощью электрических проводов к установленному в корпусе для электронного оборудования 200 электронному блоку ME, который посылает значения измерения плотности Хρ. Для вибрационного корпуса 10, само по себе, характерно большое число частот собственных колебаний, каждая из которых, главным образом, определяется материалом, или модулем упругости, а также механической конструкцией или реальными особенностями монтажа вибрационного корпуса.

Вибрационный корпус 10, как схематично показано на фиг. 4, установлен для того, чтобы в рабочем режиме контактировать, по меньшей мере, на первой поверхности 10+, с анализируемой жидкостью FL, и одновременно активно приводиться к механическим колебаниям, а именно таким образом, чтобы контактирующий с жидкостью вибрационный корпус 10 испытывал, по меньшей мере, частично, резонансные колебания sr, а именно механические колебания с резонансной частотой fr, которая - за исключением частоты собственных колебаний - зависит от плотности ρ жидкости, контактирующей с первой поверхностью вибрационного корпуса, то есть может использоваться в качестве меры для указанной плотности. Кроме того, резонансная частота fr, как известно, зависит от температуры жидкости, а именно температуры жидкости, контактирующей с первой поверхностью, в то время как на частоту собственных колебаний вибрационного корпуса, не в последнюю очередь, из-за температурной зависимости модуля эластичности вибрационного корпуса, а также из-за температурной зависимости объемного расширения, в большой степени влияет, в частности, средняя температура вибрационного корпуса, зависящая от температуры ϑ10 вибрационного корпуса, а именно от температуры жидкости ϑFL.

Кроме того, на основе этих механических колебаний вибрационного корпуса 10 измерительный преобразователь генерирует, по меньшей мере, один сигнал измерения колебаний ssens1, зависящий от плотности, а именно имеющий, по меньшей мере, одну компоненту сигнала с частотой, соответствующей резонансной частоте fr, то есть представляющий вибрации вибрационного корпуса 10, а также, по меньшей мере, один сигнал θsens измерения температуры, который предназначен для компенсации влияния температуры ϑ10 вибрационного корпуса на резонансную частоту fr, то есть на сигнал Ssens1 измерения колебаний, который соответствует временной зависимости температуры ϑ10 вибрационного корпуса и, в любом случае, приблизительно повторяет эту зависимость.

Кроме того, электронный блок ME, как схематично показано на фиг. 3, имеет предназначенную для настройки измерительного преобразователя пусковую схему Ехс, а также измерительно-обрабатывающую схему µC, обрабатывающую, по меньшей мере, один сигнал измерения колебаний ssens1 измерительного преобразователя MW, например, сформированные с помощью, по меньшей мере, одного микропроцессора, и/или с помощью цифрового процессора сигналов (DSP), которая формирует значения измерения плотности с применением, по меньшей мере, одного сигнала измерения колебаний ssens1, например, также в виде цифровых значений.

Генерированные с помощью электронного блока ME значения измерений плотности могут отображаться, например, на месте. Для визуализации сформированных измерительным устройством значений измерений и/или генерированные, в данном случае, измерительным устройством сообщения о статусе системы, например, сообщения об ошибке или аварии, на месте измерительное устройство может иметь, как показано на фиг. 3, например, один элемент индикации и управления NMI, в данном случае, также портативный, коммуницирующий с электронным устройством, как например, LCD-, OLED- или TFT-дисплей, установленный в корпусе для электронного оборудования позади предусмотренного в нем окна, а также соответствующую клавиатуру для ввода данных и/или сенсорный экран. Кроме того, электронный блок, ввод параметров в который может выполняться дистанционно, может преимущественно рассчитываться так, чтобы во время работы измерительного устройства, он, с помощью электронной системы обработки данных более высокого уровня, чем это устройство, например, с помощью программируемой системой управления (SPS), персонального компьютера и/или рабочей станции, через систему передачи данных, например, через систему полевых шин и/или беспроводным способом по радио, мог заменить измеренные и/или другие рабочие данные, например, актуальные значения измерений и/или параметры диагностики системы или параметры настроек, предназначенные для управления измерительным устройством. Кроме того, электронный блок ME может быть рассчитан так, чтобы он мог питаться от внешнего источника питания, например, также через указанную выше систему полевых шин. В случае, если измерительное устройство предусмотрено для подключения к одной системе полевых шин или к другой коммуникационной системе, программируемый, например, на месте, и/или через систему коммуникации, электронный блок ME, может иметь соответствующий коммуникационный интерфейс для передачи данных, например, для передачи измеренных и/или рабочих параметров, то есть значений измерений, представляющих, по меньшей мере, один измеряемый параметр, в вышеупомянутую программируемую систему управления или в систему управления процессом верхнего уровня и/или для приема параметров настройки для измерительного устройства. Не в последнюю очередь, в случае, если измерительное устройство предусмотрено для подключения к системе полевых шин или системе коммуникации, электронный блок ME имеет, кроме того, коммуникационный интерфейс СОМ, выполненный в соответствие с промышленными стандартами. Кроме того, электронный блок ME может иметь, например, такую внутреннюю схему питания NRG, которая питается во время работы от внешнего источника питания, предусмотренного в вышеуказанной системе обработки данных, через вышеуказанную систему полевых шин. При этом электронный блок может быть выполнен, например, таким образом, что он соединяется с помощью двухпроводной линии связи 2L, конфигурируемой, например, как токовый контур 4-20 мА, с внешней электронной системой обработки данных, и, кроме того, питается электрической энергией, а также может передавать значения измерений в систему обработки данных; однако измерительное устройство может быть выполнено например, также в виде так называемого четырехпроводного измерительного устройства, в котором внутренняя питающая схема NRG электронного блока ME соединяется с внешним источником питания с помощью первой пары проводов, а внутренняя коммуникационная схема СОМ электронного блока ME соединена с внешней схемой для обработки данных или с внешней системой для передачи данных с помощью второй пары проводов.

Кроме того, электронный блок ME в показанном здесь примере помещен в соответствующем, в частности, выполненном в ударо- и/или взрывоустойчивом и/или герметичном исполнении и/или модульной конструкции, корпусе 200 для электрооборудования. Корпус 200 для электрооборудования может быть расположен, например, на расстоянии от измерительного преобразователя, или, как показано на фиг. 1, для образования одного единственного компактного устройства, закреплен непосредственно на измерительном преобразователе MW, например, снаружи на корпусе 100 приемного устройства. В показанном здесь примере выполнения на корпусе 100 приемного устройства установлена сужающаяся переходная деталь, предназначенная для крепления корпуса 200 для электрооборудования. Внутри переходной детали, кроме того, может быть выполнено изготовленное, например, с помощью заливки стекла и/или пластика, герметично уплотненное и/или взрывонепроницаемое, отверстие, через которое прокладываются электрические провода между электрическими компонентами измерительного преобразователя MW, здесь, например, между возбудителем колебаний, или датчиком колебаний, и электронным блоком ME.

Для активного возбуждения вибраций вибрационного корпуса, в частности, также для возбуждения резонансных колебаний, необходимых для измерения плотности, измерительный преобразователь содержит, по меньшей мере, один, соединенный с вибрационным корпусом - например, электродинамическим способом, а именно с помощью подвижной катушки - возбудитель 41 колебаний. Указанный возбудитель 41 колебаний, как схематично показано на фиг. 2 или 4, на его сборочном чертеже, расположен на второй поверхности 10#, которая находится с противоположной стороны от первой поверхности 10+вибрационного корпуса - а также во время работы контактирует с анализируемой жидкостью, и при этом предназначен, в особенности, для того, чтобы преобразовывать мощность Рехс возбудителя, поступающую от пусковой схемы Ехс электронного блока ME с помощью, по меньшей мере, одного пускового сигнала Sdrv, например, в импульсные или гармонические, а именно главным образом, синусоидальные, возбуждающие усилия Fexc, которые, соответственно, действуют на вибрационный корпус 10 и, тем самым, активно возбуждают необходимые резонансные колебания. Например, по меньшей мере, один пусковой сигнал Sdrv может иметь одновременно также большое число синусоидальных компонентов сигнала с отличающимися друг от друга частотами, из которых одна - по меньшей мере, периодически, доминирующая по мощности сигнала - компонента имеет частоту, соответствующую резонансной частоте fr, необходимой для измерения плотности. При этом возбуждающие усилия Fexc, которые генерируются посредством преобразования электрической мощности Рехс возбуждения, поступающей в возбудитель колебаний, могут, соответственно, регулироваться специалистом известным способом, с помощью предусмотренной в электронном блоке ME пусковой схемы Ехс, примерно так, как с помощью установленных в пусковой схеме регуляторов, то есть регулятора тока, регулирующего амплитуду (силу тока) тока пускового сигнала и/или регулятора напряжения, регулирующего амплитуду (величину напряжения) напряжения пускового сигнала, относительно ее величины и, например, с помощью схемы автоматической фазовой подстройки частоты, также предусмотренного в пусковой схеме Ехс (PLL - phase locked loop), относительно ее мгновенной частоты или, в случае многочастотного возбуждения, относительно их мгновенных значений частоты, сравн. для этого, например, также US-A 4801897 или US-B 6311136. Конструкция и применение вышеуказанной схемы автоматической фазовой подстройки частоты для активного возбуждения вибрационных корпусов указанного типа до мгновенной резонансной частоты подробно описаны, например, в US-A 4801897. Разумеется, могут применяться также другие, пригодные для настройки энергии Еехс возбуждения, известные специалисту пусковые схемы, например, такие, которые соответствуют упомянутому в начале уровню техники и упомянуты в заявках US-A 4777833, US-A 4801897, US-A 4879911, US-A 5009109, US-A 5024104, US-А 5050439, US-А 5804741, US-A 5869770, US-А 6073495 или US-А 6311136. Кроме того, относительно применения таких пусковых схем можно сослаться на электронные блоки, которые поставляются вместе с измерительными преобразователями серии „PROMASS 83", которые предлагаются заявителями, например, в связи с предназначенными также для измерения плотности измерительными преобразователями серий «PROMASS Е», «PROMASS Н», «PROMASS I», «PROMASS Р», «PROMASS S» или «PROMASS X». Их пусковая схема, например, выполнена таким образом, что резонансные колебания регулируются по постоянной, то есть не зависящей от плотности ρ, а также от вязкости η анализируемой жидкости, амплитуде.

Для определения вибраций вибрационного корпуса 10, не в последнюю очередь, также резонансных колебаний sr, регулируемых активно с помощью, по меньшей мере, одного возбудителя 41 колебаний, а также для преобразования указанных вибраций, по меньшей мере, в один сигнал измерения колебаний ssens 1, измерительный преобразователь MW имеет, кроме того, по меньшей мере, один - здесь, расположенный на расстоянии, по меньшей мере, от одного возбудителя 41 колебаний, - установленный на второй поверхности 10# вибрационного корпуса 10, например электродинамический, первый датчик 51 колебаний, который окончательно посылает сигнал измерения колебаний s sens 1, представляющий вибрации вибрационного корпуса, например, в форме электрического (переменного) напряжения, соответствующего колебаниям, с амплитудой (величиной напряжения), зависящей от мгновенной амплитуды колебаний вибрационного корпуса и частоты, соответствующей резонансной частоте fr. Кроме того, измерительный преобразователь имеет, по меньшей мере, один датчик 61 температуры, термически соединенный с вибрационным корпусом на его второй поверхности 10#, например, приклеенный на ней, для формирования упомянутого сигнала измерения температуры θsens.

Как уже упоминалось, а также как схематично показано на фиг. 2 или 5, вибрационный корпус 10 может быть образован, например, с помощью измерительной трубы, которая помещена в корпусе 100 измерительного преобразователя, в котором в рабочем состоянии протекает жидкость FL, и удерживается в нем в состоянии вибрации, и которая имеет зазор, окружающий стену трубы, выполненную из металла, и распространяется между первым концом измерительной трубы 10′ со стороны входного отверстия и вторым концом измерительной трубы 10″ со стороны выходного отверстия с полезной длиной колебаний. Соответственно, система измерения может быть выполнена, например, также в виде расходомера Кориолиса/устройства для измерения плотности, измеряющего, помимо плотности, также массовый расход протекающей жидкости FL, и/или в виде устройства для измерения вязкости/плотности, измеряющего, помимо плотности, также вязкость жидкости. При этом измерительная труба 11, то есть образованный ею вибрационный корпус, установлена для того, чтобы по ней протекала анализируемая жидкость, то есть, чтобы по ней направлялась часть объема анализируемой жидкости, после того как она протекла в зазор, причем контактирующая с жидкостью первая поверхность вибрационного корпуса образована контактирующей с жидкостью внутренней поверхностью стенки трубы, обращенной к зазору, а не контактирующая с жидкостью вторая поверхность вибрационного корпуса образована внешней поверхностью стенки трубы. При этом предназначенные для измерения плотности резонансные колебания могут быть, например, такого типа, чтобы применяемая в качестве вибрационного корпуса измерительная труба могла вибрировать по всей своей полезной длине колебаний, например, в режиме колебаний при изгибе, в котором, по меньшей мере, одна измерительная труба наклонена относительно воображаемой оси колебаний, соединяющей в пространстве друг с другом оба конца измерительной трубы 10′, 10″, главным образом, параллельно относительно воображаемой продольной оси L измерительного преобразователя, как кронштейн, закрепленный с одной стороны, и при этом периодически гибко деформируется, чтобы всегда оставаться в состоянии покоя. При этом полезная длина колебаний практически соответствует длине проходящей внутри зазора мнимой оси симметрии или линии, проходящей через центр тяжести (мнимая соединительная линия через центр тяжести всех поверхностей сечения измерительной трубы), а в случае, если измерительная труба изогнута, соответствует развернутой длине измерительной трубы. По своей механической конструкции, а также по принципу действия измерительный преобразователь похож на измерительные преобразователи, предложенные в US-B 7360451 или US-B 6666098, или имеющимся в продаже измерительным преобразователям, которые предлагают фирмы-заявители под марками „PROMASS Н", „PROMASS Н" или „PROMASS S" для измерения как плотности, так и расхода протекающих жидкостей. Однако для реализации изобретения могут применяться также другие измерительные преобразователи, а в случае, если в измерительных преобразователях в качестве вибрационного корпуса используется измерительная труба, а также, если в таких измерительных преобразователях используется прямая и/или более, чем одна измерительная труба, например, четыре или, как показано на фиг. 5, две измерительные трубы или такие преобразователи, которые аналогичны представленным в упомянутых заявках US-A 2010/0236338, US-А 2010/0242623, US-A 2010/0242624, US-A 5602345, US-А 5731527, US-A 5796011, US-A 6006609, US-В 6840109, US-B 6920798 или US-B 7017424, или, например, имеющиеся в продаже измерительные преобразователи, которые предлагают фирмы-заявители под марками „PROMASS I", „PROMASS M", „PROMASS E", „PROMASS F" или „PROMASS X" для измерения массового расхода, а также плотности протекающих жидкостей. Соответственно, измерительный преобразователь может иметь, например, также одну единственную прямую измерительную трубу или, по меньшей мере, две измерительные трубы для направления анализируемой жидкости, которые применяются в качестве вибрационного корпуса, механически соединенные друг с другом с помощью расположенного на входе делителя потока и расположенного на выходе делителя потока, в данном случае, дополнительно также с помощью расположенных на входе и на выходе соединительных элементов, и/или имеющие одинаковую конструкцию и/или изогнутые и/или параллельные друг относительно друга, которые вибрируют во время работы, по меньшей мере, частично, для формирования сигнала измерения колебаний, примерно с одинаковой частотой на одной общей частоте колебаний, однако, симметрично относительно друг друга. Не в последнюю очередь, в случае, если вибрационный корпус образован с помощью прямой измерительной трубы, резонансные колебания sr, например, могут быть образованы также в виде крутильных колебаний или также в виде радиальных колебаний вокруг мнимой оси колебаний, параллельной упомянутой продольной оси измерительного преобразователя, в данном случае, также совпадающей с ней,.

В типичном случае, когда в качестве вибрационного корпуса в таком измерительном преобразователе применяется измерительная труба, для монтажа указанного измерительного преобразователя MW с возможностью его съема на технологическом трубопроводе - например, выполненного из металла - как показано на фиг. 1, 2 или 5, или как хорошо видно на сборочном чертеже, на входе (100+) измерительного преобразователя предусмотрен первый соединительный фланец 13 для подключения к направляющему в измерительный преобразователь жидкость сегменту технологического трубопровода, а на выходе (100#) предусмотрен второй соединительный фланец 14 для отводящего от измерительного преобразователя жидкость сегмента технологического трубопровода. При этом соединительные фланцы 13, 14 могут быть интегрированы также в корпус 100 измерительного преобразователя, что является обычным для измерительных преобразователей указанного типа, то есть образуют один расположенный на входе конец 100+ измерительного преобразователя или один расположенный на выходе конец 100# измерительного преобразователя. В случае его применения в расходомере Кориолиса измерительный преобразователь, согласно другому варианту выполнения изобретения, имеет, кроме того, один расположенный на расстоянии от первого датчика 51 колебаний в направлении потока второй датчик 52 колебаний, причем первый датчик колебаний расположен, например, на входе на применяемой в качестве вибрационного корпуса измерительной трубе, в то время как второй датчик колебаний расположен с напорной стороны первого датчика колебаний на выходе на измерительной трубе.

Вместо измерительного преобразователя с применяемой в качестве вибрационного корпуса измерительной трубой или вместо системы измерения, которая может быть реализована вместе с ней, например, в виде расходомера Кориолиса/измерительного устройства, для определения плотности может применяться, также другая, применяемая в качестве вибрационного корпуса, электромеханическая колебательная система, которая может контактировать с анализируемой жидкостью. Для реализации изобретения могут, например, применяться системы измерения, также измеряющие такие плотности, в которых вибрационный корпус устанавливается для того, чтобы он погружался в измеряемую жидкость с целью определения плотности или обтекался жидкостью. Соответственно, когда говорят о системе измерения, может идти речь, например, также о так называемом предельном выключателе уровня, имеющем, по меньшей мере, один колеблющийся стержень, например, в форме лопасти, и/или полый внутри, с интегрированным устройством для измерения плотности, например, также согласно упомянутому в начале US-B 6845663, вместе с тем вибрационный корпус может иметь удерживающуюся в состоянии колебаний мембрану, таким образом, чтобы контактирующая с жидкостью первая поверхность вибрационного корпуса была образована посредством первой поверхности мембраны, а не контактирующая с жидкостью вторая поверхность мембраны была образована второй первой поверхностью мембраны, расположенной напротив второй поверхности мембраны, или, кроме того, вибрационный корпус может иметь одну лопасть, закрепленную на поверхности мембраны, то есть погруженную в жидкость. Кроме того, системой измерения может быть, например, расходомер Кориолиса/устройство для измерения плотности с вибрационным корпусом, которое выполнено в виде полого корпуса и которое может устанавливаться в стенке в трубопроводе - примерно так, как в упомянутой в начале заявке ЕР-А 564682 в форме цилиндра, который закрыт, по меньшей мере, с одной стороны, и полый внутри.

По меньшей мере, один сигнал измерения колебаний ssens1, генерированный измерительным преобразователем, так же как сигнал измерения температуры θsens, как схематично показано на фиг. 2 и 3, или как наглядно показано на сборочном чертеже, направляется в электронный блок ME для предварительной обработки с помощью предусмотренной в ней входной схемы FE электронного блока, установленной перед собственной измерительно-обрабатывающей схемой, в частности, предварительно усиливается, фильтруется и оцифровывается, и затем обрабатывается, а именно по меньшей мере, преобразуется, по меньшей мере, в одно значение измерения плотности Хρ или дополнительные, следующие друг за другом во времени значения измерений плотности; в данном случае, с помощью, по меньшей мере, одного пускового сигнала, также учитывается мощность возбуждения, которая подается в возбуждающее устройство и преобразуется в нем. Не в последнюю очередь, с целью генерирования значения измерения плотности Хρ измерительно-обрабатывающая схема µС, на основе сигнала измерения колебаний ssens1, периодически определяет резонансную частоту, которая используется в качестве меры для текущего значения измерения плотности Хρ, то есть значение измерения частоты, представляющее указанную резонансную частоту Xf, а также, помимо сигнала измерения температуры θsens, иногда также значение измерения температуры Хϑ, которое используется в качестве меры для температуры вибрационного корпуса, которая определяет собственную частоту, положенную в основу текущего значения измерения плотности Хρ, то есть представляет указанную температуру вибрационного корпуса. Используя значение измерения частоты Xf и значение измерения температуры Xϑ, значение измерения плотности Хρ можно рассчитать обычным способом, применяя известную приближенную формулу

В случае применения расходомера Кориолиса электронный блок ME используется также для того, чтобы, используя сигналы измерения колебаний, генерированные измерительным преобразователем, а именно помимо разности фаз, которая образуется в протекающей жидкости в результате действия сил Кориолиса и определяется между сигналами измерения колебаний ssens1, ssens2 первого и второго датчика колебаний 51, 52, периодически определять значение измерения массового расхода Xm, которое представляет анализируемую скорость массового расхода m протекающей через измерительный преобразователь жидкости. Альтернативно или дополнительно измерительно-обрабатывающая схема, как это обычно выполняется в образованных с помощью вибрационного корпуса системах измерения для определения плотности, может применяться также для того, чтобы определять значение измерения вязкости Хη, представляющее вязкость η жидкости, на основе подаваемой электрической мощности возбуждения Rexc, а также, по меньшей мере, одного сигнала измерения колебаний ssens1, сравн. также с вышеупомянутыми заявками US-B 7284449, US-B 7017424, US-B 6910366, US-B 6840109, US-A 5576500 или US-B 6651513.

Программные коды, которые используются в обрабатывающих программах, предназначенных для генерирования значений измерения, а также, не в последнюю очередь, значений измерения плотности, или программы регулирования, предназначенные для настройки измерительного преобразователя, могут быть постоянно записаны в энергонезависимом запоминающем устройстве EEPROM электронного блока, и, в случае выхода из строя электронного блока, загружаться в энергозависимое запоминающее устройство RAM, интегрированное, например, в процессоре. Точно также генерированные во время работы с помощью электронного блока ME значения измерений можно загружать в такое же, в данном случае, то же самое, энергозависимое или в такое же энергонезависимое запоминающее устройство, и, соответственно, сохранять для последующей дополнительной обработки.

Как уже упоминалось, способы для определения плотности жидкости, основанные на резонансных колебаниях вибрационного корпуса, иногда могут иметь большую погрешность измерений, что возможно, в частности, также во время следующего непосредственно за заменой жидкости FL переходного периода, во время которого система измерения переходит из стабильного состояния, в котором она находилась до замены жидкости, в измененное состояние, которое теперь определяется новой жидкостью. Дальнейшие исследования систем измерения указанного типа показали, что такие погрешности измерений частично можно объяснить тем, что такая замена жидкости, с одной стороны, может сопровождаться значительным изменением температуры ϑFL анализируемой жидкости, а с другой стороны, именно такое изменение температуры жидкости, или влияние такого изменения на всю систему измерения, до сих пор считалось ничтожно малым, или полностью пренебрегалось, в любом случае, недостаточно учитывалось в формуле, действующей только для стабильных условий fr 2=f(1/ρ) или fr 2=f(ϑ10), Ssens~ϑ10. Вибрационный корпус 10 имеет как определенную теплоемкость, С10, так и - обычно составляющую более чем 5 Вт К-1 м-1 - удельную теплопроводность λ10 и, соответственно, зависящий от нее эффективный коэффициент теплопроводности, Λ10, для передачи тепла от имеющей температуру жидкости первой поверхности 10+ вибрационного корпуса к его второй поверхности 10#, то есть некоторую тепловую инерцию. Таким образом, температура ϑ10 вибрационного корпуса меняется не только непосредственно после изменения температуры жидкости, вызванного, например, заменой жидкости, но и в течение более продолжительного, чем требуется для определения значения измерения плотности Хρ, интервала времени, вследствие его тепловой инерции, зависящей от его теплоемкости, С10 и коэффициента теплопроводности, Λ10. При этом температура ϑ2→θsens на второй поверхности 10# вибрационного корпуса 10 во время переходного периода, собственно, зарегистрированная также датчиком температуры 61, отличается от температуры ϑ10 вибрационного корпуса, при которой он может наиболее эффективно вибрировать, хотя прошло некоторое время. Именно поэтому сигнал измерения температуры θsens, в случае, если температура ϑ10 вибрационного корпуса изменилась по сравнению с начальным первым значением температуры Θ10,11, -например, в результате изменения температуры жидкости, контактирующей с вибрационным корпусом на его первой поверхности 10+ и замены жидкости, - может следовать за вторым значением температуры Θ10,12, лишь с запаздыванием по времени, то есть соответствовать указанному второму значению температуры, лишь с запаздыванием по времени, причем образующаяся в результате динамическая погрешность измерений до сих пор не учитывалась соответствующим образом при определении плотности. Например, температура ϑ2→θsens на второй поверхности 10# вибрационного корпуса 10, то есть сигнал температуры θsens, во время нестабильного переходного периода указанного типа может меняться по временной зависимости, которая приблизительно соответствует зависимости, показанной на фиг. 6а.

В качестве другой причины неточности измерений указанного типа можно назвать также тепловую инерцию, которая характерна для самого датчика температуры и которая еще больше увеличивает имманентную динамическую погрешность обычных систем измерения указанного типа.

Во время переходного периода, нестабильного в отношении температуры вибрационного корпуса или его временной характеристики, в результате постоянного - до сих пор правильно или вообще не учитываемого - изменения температуры ϑ10 вибрационного корпуса неизбежно, соответствующим образом, меняются также вибрационные характеристики вибрационного корпуса 10, так, что вызванное заменой жидкости изменение резонансной частоты fr; в результате, следует отнести не только - как было ранее - к соответствующему изменению плотности, но и к термически обусловленному изменению собственной частоты, характерной для вибрационного корпуса 10 и определяемой вместе с соответствующей резонансной частотой fr. Это означает, что во время переходного периода, нестабильного в отношении температуры ϑ10 вибрационного корпуса резонансная частота, которая определяется, по меньшей мере, одним сигналом колебаний ssens1 в форме соответствующих значений измерения частоты Xf, - по которой или по которым построена изображенная на фиг. 6а в виде примера временная зависимость, полученная в указанный переходный период - может достаточно точно соответствовать действительной резонансной частоте fr, однако, полученные по этой зависимости значения измерений плотности Хρ′ - по которым построена изображенная на фиг. 6а соответствующая временная зависимость - в промежутке между этими значениями времени могут в значительной степени отклоняться от этих мгновенных значений плотности ρ, поскольку применяемая, соответственно, для расчета температура ϑ2→ϑsens на второй поверхности 10# вибрационного корпуса 10, то есть, соответственно, получаемые по ней значения измерений температуры Xϑ, как хорошо видно на фиг. 6а, лишь приблизительно повторяют собственно требуемую температуру ϑ10 вибрационного корпуса или ее временную зависимость. В результате, плотность Хρ′, определенная по описанной выше временной зависимости резонансной частоты (fR→Xf) и измеренной температуре (ϑ2→Xϑ) обычным способом, а именно без соответствующего учета динамических передающих параметров цепочки измеренных значений температуры, может приблизительно соответствовать показанной на фиг. 6а временной зависимости, причем в промежутке между этими значениями времени плотность определяется не только со значительно большей погрешностью, но и, прежде всего, именно непосредственно после полной замены жидкости, к сожалению, плотность определяется с большим значением, хотя, по сравнению с первоначальной, последняя (плотность) на самом деле меньше - в результате применения жидкости, температура которой увеличилась, а объем остался прежним.

Кроме того, согласно расчету, предложенная в изобретении система измерений установлена для того, то есть реализуемый с ее помощью способ для определения плотности выполняется таким образом, чтобы при формировании значения измерения плотности Хρ на основе, по меньшей мере, одного сигнала измерения колебаний ssens1, а также на основе, по меньшей мере, одного сигнала измерений температуры θsens, во время - образующегося, например, в результате изменения температуры ϑFL жидкости, или температуры вибрационного корпуса 10 на его первой поверхности 10+, следующего за заменой жидкости, которая до замены протекала в вибрационный корпус, на актуальную жидкость FL, - изменения температуры ϑ10 вибрационного корпуса учитывалась разница Err′ϑ=θsens-ϑ10, которая образуется во время формирования указанного значения измерения плотности между временной зависимостью температуры вибрационного корпуса и сигналом измерения температуры. В самом простом случае учет этой разницы может заключаться в том, чтобы определить ее образование и направить соответствующий сигнал, например, в форме сообщения, отображаемого на месте, и/или записать ее в запоминающем устройстве, в данном случае, вместе с указанием времени.

Кроме того, согласно другому варианту выполнения изобретения, предусмотрено, что - постепенно становящуюся меньшей, то есть меняющуюся во времени - разницу можно, соответственно, изменить уже при определении значения измерения частоты Xf и/или значения измерения температуры Хϑ - например, расчетным методом с помощью измерительно-обрабатывающей схемы µС и/или посредством соответствующего изменения сигнала измерения температуры θsens с помощью фильтрации сигналов, соответственно, выполняющейся в отношении параметров передачи, - а именно таким образом, что тепловая инерция вибрационного корпуса и/или датчика температуры, то есть указанная разница при определении значения измерения плотности компенсируется, по меньшей мере, частично.

В принципе, теперь имеются, по меньшей мере, три варианта применения, которые компенсируют с помощью расчетного метода - образующуюся в результате тепловой инерции предназначенной для определения температуры вибрационного корпуса измерительную цепочку, содержащую сам вибрационный корпус, а также контактирующий с ним датчик температуры - вышеуказанную разницу между временной зависимостью температуры вибрационного корпуса и сигналом измерения температуры посредством соответствующей обработки сигналов, по меньшей мере, одного сигнала измерения колебаний, а также, по меньшей мере, одного сигнала измерения температуры, а именно посредством соответствующего замедления - а именно более медленно, чем в случае, когда резонансная частота сама стремится к стационарному конечному значению, - временной зависимости резонансной частоты вибрационного корпуса (фиг. 6b), которая определяется по результатам обработки сигнала измерения колебаний, или посредством соответствующего ускорения - а именно более быстро, чем в случае, когда температура, измеренная на второй поверхности 10# вибрационного корпуса 10, стремится к стационарному конечному значению - временной зависимости температуры на второй поверхности вибрационного корпуса 10 (фиг. 6с), которая определяется по результатам обработки сигнала измерения температуры, или посредством соответствующей комбинации указанного замедления временной зависимости резонансной частоты и указанного ускорения временной зависимости температуры на второй поверхности вибрационного корпуса.

Согласно другому варианту выполнения изобретения, кроме того, с помощью измерительно-обрабатывающей схемы µС формируется, прежде всего, последовательность считывания частоты fD1, а именно последовательность цифровых значений частоты Xf1, определенных на основе, по меньшей мере, одного сигнала ssens1 измерения колебаний в различные моменты времени, например, через равные интервалы времени, которая аппроксимирует, а именно по меньшей мере, приблизительно соответствует (fD1~fr) временной зависимости резонансной частоты fr вибрационного корпуса. Кроме того, согласно другому способу выполнения изобретения, дополняющему этот вариант, предусмотрено использовать последовательность считывания частоты fD1 для формирования запаздывающей последовательности считывания частоты fD2, а именно последовательности цифровых значений частоты Xf2, определенных на основе последовательности считывания частоты fD1 в различные моменты времени, например, через равные интервалы времени, tn=n·Ts, то есть определенные, в частности, с постоянной тактовой частотой fs=1/(tn+1-tn)=1/TS, которая (последовательность) - как схематично показано на фиг. 6b - аппроксимирует временную зависимость резонансной частоты fr вибрационного корпуса таким образом, что указанная запаздывающая последовательность считывания частоты fD2 - например, в виде ступенчатой функции или, как показано на фиг. 6b, скачкообразно - приближается к действительной временной зависимости fr(t) резонансной частоты fr, следующей за изменением резонансной частоты, более медленно, чем сама последовательность считывания частоты fD (соответствует временной зависимости fr→Xf на фиг. 6а). Соответственно, актуальное, а именно определенное в момент времени tn значение частоты Xf2[n] запаздывающей последовательности считывания частоты fD2 используется здесь, соответственно, также в качестве актуального значения измерения частоты Xf2[n]→Xf[n]. В результате, во время переходного периода, нестабильного, по меньшей мере, в отношении температуры вибрационного корпуса, - например вследствие замены жидкости или изменения температуры жидкости - актуально определенное цифровое значение частоты Xf[n] постоянно отклоняется от действительной частоты, или резонансной частоты fr, определенной в момент времени tn, на определенную величину Errf=Xf[n]-fr, которая становится тем меньше, чем ближе конец переходного периода, чтобы снова окончательно точно соответствовать действительной резонансной частоте fr после того, как система измерения вновь перейдет в новое стабильное состояние, которое определяется посредством мгновенной температуры жидкости и мгновенной плотности.

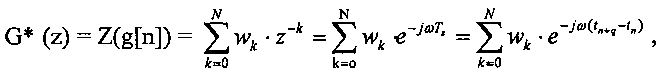

Для генерирования запаздывающей последовательности считывания частоты fD2, а также для генерирования получаемых из нее значений измерения частоты Xf[n], может применяться один цифровой фильтр, соответственно выполненный, например, в виде IIR-фильтра (infinite response filter) или в виде FIR-фильтра (finite response filter), который имеет переходную функцию G*(z)=Z(g[n]), соответствующую фильтру нижних частот первого или более высокого порядка. В случае применения FIR-фильтра (finite response filter) в качестве цифрового фильтра функция передачи определяется по известной своей простотой формуле  причем в случае цифрового фильтра, выполненного в виде интерполятора, соответствующего чистому фильтру нижних частот, все коэффициенты фильтрации имеют положительное значение. Соответственно, также, как в случае FIR-фильтра с целью генерирования запаздывающей последовательности считывания частоты fD2, то есть с целью определения, соответственно, актуального значения измерения частоты Xf[n], следующие друг за другом во времени значения частоты последовательности считывания частоты fD1, согласно правилу вычисления

причем в случае цифрового фильтра, выполненного в виде интерполятора, соответствующего чистому фильтру нижних частот, все коэффициенты фильтрации имеют положительное значение. Соответственно, также, как в случае FIR-фильтра с целью генерирования запаздывающей последовательности считывания частоты fD2, то есть с целью определения, соответственно, актуального значения измерения частоты Xf[n], следующие друг за другом во времени значения частоты последовательности считывания частоты fD1, согласно правилу вычисления  представляющему вышеуказанную функцию передачи, то есть цифровой фильтр в зоне считывания, суммируются в соответствии с весовым коэффициентом. Параметры, определяющие функцию передачи, а именно коэффициенты wk фильтрации, а также длина N фильтра, соответствующая его количеству, могут при этом - независимо от типа фильтра (IIR- или FIR-фильтра) - например, выбираться так, чтобы выбранная с их помощью функция передачи цифрового фильтра приближалась к динамической характеристике передачи цепочки измерений, образованной с помощью вибрационного корпуса и датчика температуры, а именно их тепловой инерции, таким образом, чтобы временная зависимость запаздывающей последовательности считывания частоты fD2 во время нестабильной переходной зоны указанного выше типа соответствовала временной зависимости температуры второй поверхности вибрационного корпуса 10, или временной зависимости представляющего ее сигнала температуры.

представляющему вышеуказанную функцию передачи, то есть цифровой фильтр в зоне считывания, суммируются в соответствии с весовым коэффициентом. Параметры, определяющие функцию передачи, а именно коэффициенты wk фильтрации, а также длина N фильтра, соответствующая его количеству, могут при этом - независимо от типа фильтра (IIR- или FIR-фильтра) - например, выбираться так, чтобы выбранная с их помощью функция передачи цифрового фильтра приближалась к динамической характеристике передачи цепочки измерений, образованной с помощью вибрационного корпуса и датчика температуры, а именно их тепловой инерции, таким образом, чтобы временная зависимость запаздывающей последовательности считывания частоты fD2 во время нестабильной переходной зоны указанного выше типа соответствовала временной зависимости температуры второй поверхности вибрационного корпуса 10, или временной зависимости представляющего ее сигнала температуры.

Согласно другому варианту изобретения, не в последнюю очередь, с целью определения значений измерения температуры Хϑ, с помощью измерительно-обрабатывающей схемы µС, формируется последовательность оценки ϑD1 температуры вибрационного корпуса, а именно последовательность цифровых значений температуры Хϑ1, определенных на основе, по меньшей мере, одного сигнала измерения температуры в различные моменты времени, например, через равные интервалы времени, tm=m·Ts2, то есть с одной, в особенности, постоянной, тактовой частотой fs2=1/(tm+1-tm), которая (последовательность) аппроксимирует временную зависимость температуры вибрационного корпуса таким образом, что указанная последовательность оценки температуры вибрационного корпуса - как схематично показано на фиг. 6 , а также можно видеть на сборочном чертеже на фиг. 6а и 6с - приближается к временной зависимости температуры вибрационного корпуса, следующей за - скачкообразным и/или полученном в результате изменения температуры жидкости - изменением температуры на второй поверхности вибрационного корпуса - более быстро, чем сигнал измерения температуры θsens. Соответственно, актуальное, а именно определенное в данный момент времени tm значение температуры Xϑ1[m] последовательности оценки температуры вибрационного корпуса ϑD1 используется здесь, соответственно, также в качестве актуального значения измерения температуры Xϑ1[m]→Хϑ[m]. В результате этого, во время нестабильного переходного периода указанного типа актуальное определенное цифровое значение измерения температуры Xϑ1[m] отклоняется от собственной температуры вибрационного корпуса ϑ10 в момент времени tm на величину разницы Errϑ=Xϑ1[m]-ϑ10, которая, по меньшей мере, меньше, чем мгновенное отклонение, соответствующее учитываемой мгновенной разнице Err′ϑ между сигналом измерения температуры θsens, посылаемым в этот момент датчиком температуры, и температурой вибрационного корпуса ϑ10 в данный момент, однако, в идеальном случае, должна быть минимальной. Последовательности оценки температуры вибрационного корпуса можно генерировать, например, посредством того, что сигнал измерения температуры посылается в аналоговый фильтр сигналов, который имеет, по меньшей мере, одну траекторию передачи сигналов с характеристикой верхних частот, дифференцирующей сигнал измерения температуры в отношении функции передачи, то есть рассчитан как характеристика верхних частот верхнего уровня, определяемая одной постоянной времени, или как характеристика верхних частот верхнего уровня, определяемая несколькими постоянными времени. Фильтр сигналов может быть образован, в самом простом случае, например, с помощью подключенных соответствующим образом сопротивлений, конденсаторов и/или катушек, а также с помощью реализованного вместе с пассивными электрическими элементами фильтрующего контура или реализован в качестве активного, и кроме того, имеющего усилитель операций, фильтра сигналов. Посредством соответствующей балансировки конструктивных элементов, определяющих фильтр сигналов относительно его функции передачи, фильтр сигналов можно настроить таким образом, чтобы он компенсировал упомянутую тепловую инерцию измерительной цепочки, которая, в конечном счете, является причиной динамической погрешности измерений во время нестабильного переходного периода, по меньшей мере, частично, а именно, посылал соответствующий выходной сигнал также с учетом изменяющегося во времени сигнала измерения температуры, который опережает сигнал измерения температуры или его временную зависимость, то есть запаздывал по отношению к действительной временной зависимости температуры вибрационного корпуса, по меньшей мере, немного меньше, чем сигнал измерения температуры. Соответственно, точно также можно, обычным способом, преобразовать аналоговый выходной сигнал в цифровой, а именно преобразовать в цифровую последовательность оценки температуры вибрационного корпуса. Разумеется, последовательность оценки температуры вибрационного корпуса может генерироваться также посредством того, что сигнал измерения температуры сначала преобразуется в цифровой сигнал, то есть формируется последовательность считывания температуры поверхности, ϑD2, а именно последовательность цифровых значений температуры, определенных в различные моменты времени tm на основе, по меньшей мере, одного сигнала измерения температуры, которая (последовательность) аппроксимирует временную зависимость температуры на второй поверхности вибрационного корпуса, и посредством того, что по ней определяется последовательность оценки температуры вибрационного корпуса, в то время, как последовательность считывания температуры поверхности преобразуется с помощью соответствующим образом настроенного цифрового фильтра, дифференцирующего именно последовательность считывания температуры поверхности, в последовательность оценки температуры вибрационного корпуса. В качестве цифрового фильтра может применяться, например, FIR-фильтр с характеристикой высоких частот, коэффициенты фильтрации которого Wk, имеют, по меньшей мере, два различных, следующих друг за другом и отличных от нуля коэффициента фильтрации wi, wi+1 с различными знаками.

Для повышения точности определяемых с помощью предложенной в изобретении системы измерения значений измерения плотности, кроме того, следует, помимо температуры вибрационного корпуса, определять также все механические деформации вибрационного корпуса, которые образуются вследствие изменения температуры вибрационного корпуса и/или в результате воздействия на вибрационный корпус сил, или в результате образования механических напряжений внутри вибрационного корпуса, и соответственно, учитывать их при расчете значений измерения плотности. Кроме того, согласно другому варианту выполнения изобретения, система измерения имеет - не представленный здесь - датчик деформации для формирования сигнала измерения деформации, представляющего временную зависимость деформации вибрационного корпуса, а именно зависящую от температуры вибрационного корпуса и/или от действующих на него сил, деформацию. Датчик деформации, выполненный, например, в виде тензометрической полоски, механически соединен с вибрационным корпусом на его второй поверхности и может фиксироваться, например, в непосредственной близости, по меньшей мере, от датчика температуры непосредственно на вибрационном корпусе, например, приклеиваться. На основе, по меньшей мере, одного сигнала измерения деформации, с целью учета обнаруженной деформации, при генерировании, по меньшей мере, одного значения измерения плотности, его можно также преобразовать в цифровой сигнал, то есть можно генерировать соответствующую последовательность считывания деформации, а именно последовательность цифровых значений измерения деформации, определенных на основе, по меньшей мере, одного сигнала измерения деформации в различные моменты времени, которые аппроксимируют временную зависимость деформации вибрационного корпуса.

Изобретение относится к области измерительной техники и может быть использовано для определения плотности жидкости. В предложенном в изобретении способе, или системе измерения, соответственно, предусмотрен контактирующий с жидкостью (FL) вибрационный корпус (10), который приводится в состояние вибрации таким образом, что он испытывает, по меньшей мере, частично, механические колебания с резонансной частотой (резонансные колебания), зависящей от плотности жидкости, контактирующей с первой поверхностью (10+) вибрационного корпуса, а также от температуры вибрационного корпуса. Для формирования, по меньшей мере, одного сигнала измерения колебаний, который имеет, по меньшей мере, одну компоненту сигнала с частотой, соответствующей резонансной частоте, то есть зависящей от плотности жидкости, вибрации вибрационного корпуса определяются с помощью датчика колебаний (51). Кроме того, для формирования сигнала измерения температуры, представляющего меняющуюся во времени температуру вибрационного корпуса, применяется датчик температуры (61). Сигнал измерения температуры, обусловленный коэффициентом теплопроводности и теплоемкостью вибрационного корпуса, следует за изменением температуры вибрационного корпуса от начального значения температуры, Θ10,t1, до значения температуры, Θ10,t2, лишь с запаздыванием по времени. На основе сигнала измерения колебаний, а также сигнала измерения температуры формируются значения измерения плотности, представляющие плотность, причем разница, возникающая при этом между изменяющейся во времени температурой вибрационного корпуса и сигналом измерения температуры, учитывается, или компенсируется, по меньшей мере, частично. Технический результат - повышение точности получаемых данных. 2 н. и 11 з.п.ф-лы, 8 ил.

1. Способ определения плотности, ρ, жидкости (FL), контактирующей с вибрационным корпусом (10), выполненным, преимущественно, из металла, который подвергают вибрации при воздействии возбудителя колебаний,

- причем вибрационный корпус обладает удельной теплопроводностью λ10, то есть зависящим от нее эффективным коэффициентом теплопроводности, Λ10, для передачи тепла от первой поверхности (10+) вибрационного корпуса, контактирующей с жидкостью, которая имеет температуру ϑFL жидкости, контактирующей с первой поверхностью, ко второй поверхности (10#), не контактирующей с жидкостью, и теплопроводящей способностью, С10,