Изобретение относится к способам переработки отходов рисового производства в автоматических установках для получения высокочистого аморфизованного продукта, являющегося сырьем для применения в резиновых изделиях и шинной промышленности.

Экологически безопасные возобновляемые природные материалы в настоящее время привлекают все большее внимание с целью последующей переработки и получения продуктов, важных для промышленного применения.

Рисовая шелуха, сама по себе (РШ), и продукт ее сжигания - зола (ЗРШ) - ввиду наличия аморфного диоксида кремния, применяются в металлургической и строительной промышленности, а также, пока лишь потенциально, рассматриваются как источники для выработки металлургического кремния и ряда важных органических веществ: фурфурола, ксилита, рисового масла, фитина и др. Тем не менее, высокочистый аморфный диоксид кремния возможно также использовать как компонент, входящий в состав резино-технических изделий (РТИ), эффективный сорбент для фармацевтической, лакокрасочной, химической промышленности, водоподготовки, энтеросорбент в фармакологии или как добавку в косметической индустрии.

Необходимым условием для широкого распространения продуктов переработки ЗРШ является универсальная малоотходная технология ее отделения от механических примесей, остатков углеродной составляющей, минеральных солей, оксидов и гидроксидов металлов, а также вариации поверхностных свойств. Исходным сырьем является ЗРШ естественной влажности, полученная обработкой РШ в реакторах различного типа в кислородно/воздушно-водной смеси различного состава при разных температурах, в т.ч. для получения топочного газификата. Критерием пригодности используемой золы является отсутствие ярко выраженных рефлексов кристаллического кремнезема на дифракторамме ЗРШ.

Из уровня техники известен способ получения аморфного диоксида кремния из рисовой шелухи, включающий обугливание рисовой шелухи и окислительный обжиг, причем перед стадией обугливания рисовую шелуху промывают водой и/или минеральной кислотой, затем осуществляют обугливание при 120-500°C, после чего полученную золу измельчают и подвергают окислительному обжигу в условиях "кипящего слоя" при 500-800°C (см. RU 2061656, кл. C01B 33/12, опубл. 10.06.1996). Недостатками известного способа являются недостаточная степень очистки получаемого кремнезема и отсутствие единой автоматической установки, реализующей способ, что ограничивает возможность его эффективного использования в промышленности.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении чистоты получаемого продукта.

В части способа поставленная задача решается, а технический результат достигается тем, что способ обработки золы рисовой шелухи включает следующие последовательные стадии: вибросепарацию путем просеивания через набор сит с просечкой размером 1,0-5,0 мм; отделение механических металлсодержащих примесей в магнитном сепараторе; обработку соляной кислотой концентрацией 5,5-11,5% в закрытых реакторах в течение времени, пропорционального концентрации кислоты и скорости перемешивания, но не менее 20 мин и не более 35 мин; по меньшей мере, трехкратное фильтрование и промывка очищенной водой на фильтре; центрифугирование до влажности не более 30%; сушку горячим воздухом до влажности не более 5%; измельчение в размольном модуле до заданного размера и упаковку в герметичную тару заданного объема. После стадии сепарации в случае необходимости осуществляют дожиг золы рисовой шелухи в реакторе кипящего слоя при температуре ниже 730°C.

В части устройства поставленная задача решается, а технический результат достигается тем, что автоматическая установка для обработки золы рисовой шелухи содержит последовательно соединенные друг с другом модули, включающие вибросепаратор, магнитный сепаратор, систему закрытых кислотных реакторов с мешалками, фильтр, центрифугу, калорифер, размольный модуль и упаковочное устройство и выполненные с возможностью осуществления стадий указанного выше способа. В случае необходимости между сепаратором и системой кислотных реакторов может быть установлен реактор кипящего слоя.

В части продукта поставленная задача решается, а технический результат достигается тем, что аморфизованный продукт, полученный согласно указанному выше способу представляет собой аморфный кремнезем в виде пластинчатых образований, сросшихся общей гранью, и содержащий 1-2 мас.% углерода, 0,5-1,5 мас.% K2O, по 0,001-1 мас.% Al2O3, P2O5, MgO и Cl, а также не более 1 мас.% водорастворимых примесей и является сырьем для применения в резиновых изделиях и шинной промышленности.

На чертеже приведена схема предлагаемой автоматической установки для обработки золы рисовой шелухи.

Обработку золы рисовой шелухи производят следующим образом.

На первой стадии ЗРШ подвергается очистке от механических примесей и габаритных агломератов путем просеивания в вибросепараторе 1 через набор сит с различной просечкой размером 1,0-5,0 мм по ГОСТ 6613-86, выбираемой в зависимости от требований к конечному продукту. После этого шнековой подачей направляют продукт в магнитный сепаратор 2, где отделяют механические металлсодержащие примеси.

На следующей стадии происходит удаление остатков углеродной составляющей дожитом ЗРШ в реакторе 3 кипящего слоя, куда сепарированный продукт также направляют шнековой подачей. Реактор 3 нагревают ниже температуры фазового перехода аморфной модификации оксида кремня в кристаллическую (730°C). Для получения продуктов, применяемых в фармацевтической и косметической промышленности эту стадию можно исключить.

На следующей стадии продукт в автоматическом режиме шнековой подачей загружают в станцию 4 кислотной очистки, представляющую собой систему закрытых кислотных реакторов с мешалками в виде емкостей из инертного к минеральной кислоте материала. Как минимум две пары емкостей предназначены для залива и перелива кислоты и воды питьевого качества, а оставшиеся играют роль закрытых реакторов для обработки ЗРШ. Емкости соединены герметично инертными к кислоте трубами. Перекачка жидкой фазы осуществляется химически стойкими насосами. Производительность насосов, высота подъема жидкости, диаметр трубок, объем сыпучего продукта, размер емкостей и станции в целом коррелируют между собой. На станции 4 осуществляют обработку соляной кислотой концентрацией 5,5-11,5% в закрытых реакторах в течение расчетного времени. Расчет кинетических параметров времени обработки проводят исходя из состава исходной золы. При этом учитывают, что на каждый процент примеси (кроме углерода) необходим 10-кратный избыток эквимолярного количества соляной кислоты. Перемешивание осуществляется в емкостях с ламинарным течением раствора, при пропорции ЗРШ к раствору соляной кислоты 1:10 в течение расчетного времени. В расчетах исходят из того, что время перемешивания для мешалки мощностью 300 Вт в цилиндрической емкости объема 50 литров со скоростью 60 оборотов в минуту составляет не менее 20 мин и не более 35 мин. При увеличении объема необходимо линейное увеличение мощности мешалки или большее время перемешивания. При изменении конфигурации емкости с цилиндрической необходимо сделать перерасчет для сохранения ламинарности потока.

Далее, с помощью химически-стойких насосов смесь ЗРШ с кислотой переносится на фильтр 5 и ЗРШ отфильтровывается. Затем ЗРШ промывается очищенной водой расчетное количество раз (но не менее трех) на фильтре 5. Необходимое число промывок определяется исходя из начального состава ЗРШ: на каждый процент примесей (кроме углерода) необходима одна промывка объемом воды равном объему осадка на фильтре. При этом происходит контроль pH промывочных вод и при кислой реакции (pH<5.2-5.3) промывку продолжают и более расчетного числа раз.

После отмывки до нейтрального значения pH промывных вод фильтр с ЗРШ направляют на центрифугу 6 для снижения влажности до 30% и затем в калорифер 7, где осуществляют сушку горячим воздухом (от установки по сжиганию рисовой шелухи или теплогенератора) до влажности не более 5%.

После этого продукт проходит через размольный модуль 8, где измельчается в соответствии с требованиями, предъявляемыми к конечному продукту. В заключение продукт пересыпают в приемный бункер, откуда он подается в упаковочное устройство 9, где конечный аморфизованный продукт пакуется в герметичную тару заданного объема.

Основные компоненты автоматической установки (вибросепаратор 1, магнитный сепаратор 2, реактор 3 и станция 4) находятся в отдельном шкафу, процесс автоматизирован, а управление им осуществляется со специальной приборной панели. Центрифуга 6, калорифер 7 и размольный модуль 8 собраны на отдельной платформе.

Электропитание большинства модулей установки 220 В, максимальный ток 25 А, для калорифера 7, размольного модуля 8 - соответственно 380 В и 16 А. Все конструктивные элементы установки соединены между собой. Электрические схемы реализованы на трехфазном переменном электрическом токе путем соединения клавиш и переключателей приборной панели с электровводом и насосами кабелем двойной изоляции с сечением проводника 2,5 мм2. Все элементы обработки соединены между собой: накопительные и дренажные емкости станции 4 - полиэтиленовыми трубами с толщиной стенок не менее 1.5 мм, диаметр которых рассчитывается исходя из производительности насосов в химически стойком исполнении, объемом используемых емкостей и массой загрузки; основной бункер загрузки, вибросепаратор 1, магнитный сепаратор 2 и реактор 3, а также центрифуга 6, калорифер 7 и размольный модуль 8 - шнековой или с ленточной подачей.

Предлагаемая установка реализует технологическую схему отмывки золы рисовой шелухи от соединений металлов I-й, II-й и III-й группы соляной кислотой и дистиллированной водой, очистку от агломератов, углерода, сушку, измельчение и просеивание получаемого продукта в непрерывном цикле обработки.

Уникальность предлагаемых способа и устройства заключается в последовательности стадий переработки и оптимизированных условиях, определяющихся ячейкой сит, температурой дожига, скоростью подачи золы, временем затворения кислотой определенной концентрации, количеством циклов промывки и выбранным критерием окончания процесса по pH маточного раствора, которые обеспечивают легкость и технологичность переработки при минимальных энергозатратах. Технические решения универсальны, т.к. могут быть использованы для обработки золы рисовой шелухи, вне зависимости от района произрастания риса и метода получения РШ, и прошли апробацию на РШ Краснодарского края, Адыгеи, Индии, Китая.

В результате реализации предлагаемого способа на предлагаемой автоматической установке получается высокочистый продукт на 99.5% по массе состоящий из малогидроксилированного аморфного кремнезема, с высокоразвитой площадью поверхности и низким влагосодержанием, являющийся высококачественным исходным сырьем для получения линейки диоксидкремниевых аморфизованных продуктов, применяемых в резиновых изделиях и шинной промышленности.

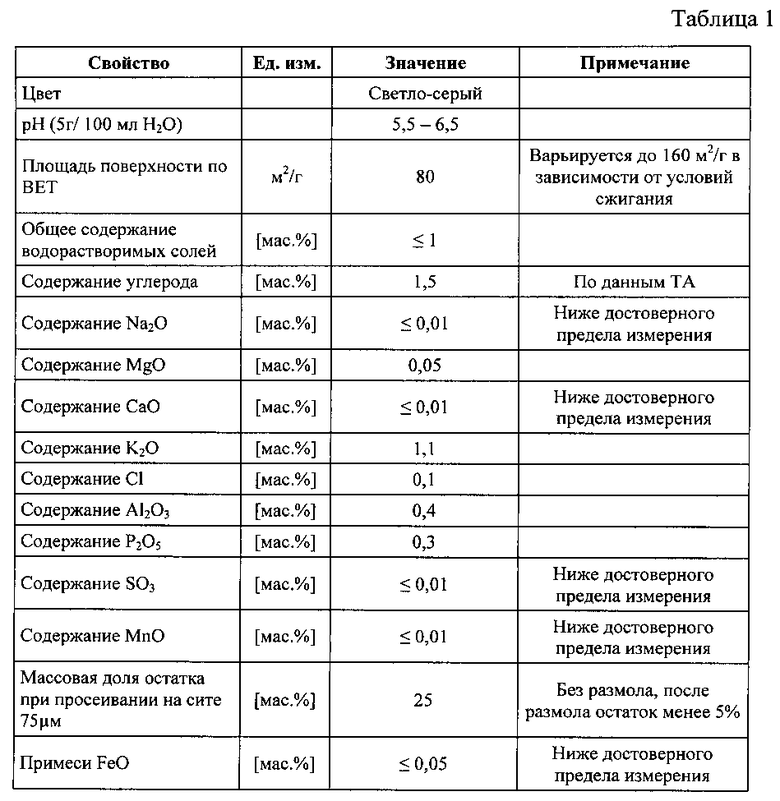

Продукт представляет собой аморфный кремнезем в виде пластинчатых образований, сросшихся общей гранью, и содержащий 1-2 мас. % углерода, 0,5-1,5 мас. % K2O, по 0,001-1 мас. % Al2O3, P2O5, MgO и Cl, а также не более 1 мас. % водорастворимых примесей. Физико-химические свойства продукта приведены в табл. 1.

В частности, для последующего измерения функциональных характеристик получен порошок следующего состава:

1,2 мас. % углерода,

0,8 мас. % K2O,

0,005 мас. % Al2O3,

0,001 мас. % P2O5,

0,01 мас. % MgO,

0,001 мас. % Cl,

0,05 мас. % водорастворимых примесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аморфного диоксида кремния и аморфизованный продукт, полученный согласно способу | 2017 |

|

RU2637011C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО МИКРОКРЕМНЕЗЕМА ВЫСОКОЙ ЧИСТОТЫ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2488558C2 |

| ВЯЖУЩЕЕ ДЛЯ БЕТОНА ИЛИ СТРОИТЕЛЬНОГО РАСТВОРА, СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОГО БЕТОНА И БЕТОН | 1992 |

|

RU2098372C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ РИСОВОЙ ШЕЛУХИ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2005 |

|

RU2307070C2 |

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2480408C1 |

| Способ получения диоксида кремния | 2019 |

|

RU2725255C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| ТЕХНОЛОГИЧЕСКИЙ МОДУЛЬ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РИСОВОЙ ШЕЛУХИ | 1999 |

|

RU2171780C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА КРЕМНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА РИСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233795C1 |

Изобретение относится к способам переработки отходов рисового производства в автоматических установках для получения высокочистого аморфизованного продукта, являющегося сырьем для применения в резиновых изделиях и шинной промышленности. Способ обработки золы рисовой шелухи включает следующие последовательные стадии: вибросепарацию путем просеивания через набор сит с просечкой размером 1,0-5,0 мм; отделение механических металлсодержащих примесей в магнитном сепараторе; обработку соляной кислотой концентрацией 5,5-11,5% в закрытых реакторах в течение времени, пропорционального концентрации кислоты и скорости перемешивания, но не менее 20 мин и не более 35 мин; по меньшей мере, трехкратное фильтрование и промывку очищенной водой на фильтре; центрифугирование до влажности не более 30%; сушку горячим воздухом до влажности не более 5%; измельчение в размольном модуле до заданного размера; упаковку в герметичную тару заданного объема. После стадии сепарации может быть осуществлен дожиг золы рисовой шелухи в реакторе кипящего слоя при температуре ниже 730°С. Способ осуществляют в автоматической установке, содержащей последовательно соединенные друг с другом модули, включающие вибросепаратор 1, магнитный сепаратор 2, систему закрытых кислотных реакторов с мешалками 4, фильтр 5, центрифугу 6, калорифер 7, размольный модуль 8 и упаковочное устройство 9. Между сепаратором 2 и системой кислотных реакторов 4 может быть установлен реактор кипящего слоя 3. Аморфизованный продукт, полученный согласно способу, представляет собой аморфный кремнезем в виде пластинчатых образований, сросшихся общей гранью, и содержащий углерод, K2O, Al2O3, P2O5, MgO и Cl, а также водорастворимые примеси. 3 н. и 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ обработки золы рисовой шелухи, включающий следующие последовательные стадии:

- вибросепарацию путем просеивания через набор сит с просечкой размером 1,0-5,0 мм;

- отделение механических металлсодержащих примесей в магнитном сепараторе;

- обработку соляной кислотой концентрацией 5,5-11,5% в закрытых реакторах в течение времени, пропорционального концентрации кислоты и скорости перемешивания, но не менее 20 мин и не более 35 мин;

- по меньшей мере, трехкратное фильтрование и промывку очищенной водой на фильтре;

- центрифугирование до влажности не более 30%;

- сушку горячим воздухом до влажности не более 5%;

- измельчение в размольном модуле до заданного размера;

- упаковку в герметичную тару заданного объема.

2. Способ по п. 1, отличающийся тем, что после стадии сепарации осуществляют дожиг золы рисовой шелухи в реакторе кипящего слоя при температуре ниже 730°С.

3. Автоматическая установка для обработки золы рисовой шелухи, содержащая последовательно соединенные друг с другом модули, включающие вибросепаратор, магнитный сепаратор, систему закрытых кислотных реакторов с мешалками, фильтр, центрифугу, калорифер, размольный модуль и упаковочное устройство, выполненные с возможностью осуществления стадий способа по п. 1.

4. Автоматическая установка по п. 3, отличающаяся тем, что между сепаратором и системой кислотных реакторов установлен реактор кипящего слоя.

5. Аморфизованный продукт, полученный согласно способу по п. 1, представляющий собой аморфный кремнезем в виде пластинчатых образований, сросшихся общей гранью, и содержащий углерод, K2O, Al2O3, P2O5, MgO и Cl, а также водорастворимые примеси, являющийся сырьем для применения в резиновых изделиях и шинной промышленности.

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО МИКРОКРЕМНЕЗЕМА ВЫСОКОЙ ЧИСТОТЫ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2488558C2 |

| Способ получения карбонизированного диоксида кремния из рисовой шелухи | 1989 |

|

SU1699918A1 |

| CN 101973554 B, 31.10.2012. | |||

Авторы

Даты

2016-07-20—Публикация

2015-11-05—Подача