Изобретение относится к способу получения синтетического диопсида, применяемого в производстве электроизоляционных и строительных керамических изделий, фарфоровых масс, в качестве наполнителя полимеров и резины, сырья для синтеза пигментов.

Сафонова Т.В., Верещагин В.И., Баяндина Е.В. Строительная керамика на основе композиций низко- и cреднепластичного глинистого и диопсидового сырья. Вестник Томского государственного архитектурно-строительного университета. – 2012. – № 3. – С.154–182. Верещагин В.И., Бурученко А.Е., Меньшикова В.К. Безусадочный облицовочный керамический материал на основе диопсидового сырья / Современные проблемы науки и образования. – 2015. – № 1-1; Козик В.В. Исследование материлов на основе полиэфирной смолы и диопсида / Козик В.В., Бородина И.А., Борило Л.П., Слижов Ю.Г. // Известия высших учебных заведений. Химия и химическая технология. Химия и химическая технология. - 2004. Т 47, вып.1. - С. 112-115.

Кроме того, благодаря отсутствию токсичности для живых клеток, биоразлагаемости и способности стимулировать остеогенез – образование костной ткани на своей поверхности, диопсид может быть использован в качестве модификатора полиметилметакрилата, который используется хирургами в качестве «костного цемента», благодаря его способности к самоотверждению и прочности. Диопсид, как материал из разряда силикатной биокерамики, обладает полезными для здоровья свойствами, такими как минерализация и рост костей, лечение остеопороза и поэтому используется в качестве костного трансплантата. Razavi M., Fathi M., Savabi O., Beni B.H., Razavi S.M., Vashaee D., Tayebi L., Surface modification of biodegradable magnesium alloy bone implants using nanostructured diopside (CaMgSi2O6) coating // Applied Surface Science. – 2014. – 288. – P. 130-137.

Известны несколько способов получения диопсида, такие как твердофазный синтез из соответствующих оксидов, золь-гель метод, а также метод совместного осаждения из водных растворов.

Твердофазный синтез диопсида является наиболее простым и дешевым методом его получения. Однако для наиболее полного выхода диопсида необходима температурная обработка исходной смеси при относительно большой температуре.

Так, известен способ получения синтетического диопсида путем совместного обжига кремневой кислоты с предварительно измельченными кальций и магнийсодержащими продуктами, например окислами кальция и магния, магнезитом, известняком или доломитом. Процесс обжига проводят при 1260-1390°С. Недостатком этого способа является необходимость применения при обжиге высоких температур и невысокий выход целевого продукта, не превышающий 80%.

Известен способ получения синтетического диопсида, согласно которому кальций-магниевый гидросиликат, полученный в результате гидротермальной обработки смеси измельченного доломита или окислов кальция и магния с кварцевом песком при температуре свыше 170°С обжигают при 1200-1250°С. При обжиге в течение часа выход диопсида составляет только 80%.

При этом, возможность получения целевого продукта по данному способу с выходом диопсида не менее 95%, достигается лишь при продолжительности обжига в течение порядка 10 ч. При обжиге в течение часа выход диопсида составляет только 80%. Анвелян М.Г., Мартиросян Г.Г. Способ получения синтетического диопсида Авторское свидетельство СССР 64473l. Опубликовано 30.01.1979. Бюллетень 4.

Описан синтез диопсида из тремолита алгуйского месторождения, который содержит порядка 20–25 мас.% примеси кальцита. Силикатообразование при синтезе диопсида из тремолита и кальцита протекает по следующему механизму. В диапазоне температур от 500 до 800°C происходит разложение карбоната кальция с образованием оксида кальция. При дальнейшем увеличении температуры начинается разложение тремолита с образованием минерала, имеющего структуру диопсида, и кремнезема пироксена промежуточного состава. В дальнейшем он взаимодействует с оксидом кальция и освободившимся кремнеземом с образованием диопсида. Параллельно протекает процесс взаимодействия кремнезема с оксидом кальция с образованием волластонита. При дальнейшем увеличении температуры до 1200°C, волластонит реагирует с промежуточным пироксеном с образованием диопсида. Этот процесс также является трудоемким, требует высоких температур и достаточно длительный по времени Абакумов А.Е. Разработка диопсидсодержащих керамических материалов низкотемпературного обжига. Автореферат диссертации на соискание ученой степени кандидата технических наук, г. Томск 1998 г.,18 с.

Авторы Choudhary R, Venkatraman SK, Chatterjee A, et al. Biomineralization, antibacterial activity and mechanical properties of biowaste derived diopside nanopowders. Adv Powder Technol. 2019; 30:1950–1964 для получения диопсида использовали золь-гель-метод. В этой работе в качестве источника кальция для синтеза диопсида использовали раствор нитрата кальция, полученный из яичной скорлупы. Яичную скорлупу промывали под проточной водопроводной водой для очистки поверхности. Бактериальное загрязнение и ненужные белковые покрытия удаляли кипячением при 120°С в течение 3 часов при непрерывном перемешивании на магнитной мешалке. Вареную яичную скорлупу переносили на лист папиросной бумаги для поглощения капель воды с поверхности. Затем яичную скорлупу сушили в сушильном шкафу с горячим воздухом при 150°С в течение суток. Высушенную яичную скорлупу измельчали и растирали вручную до мелкого порошка с помощью агатовой ступки и пестика Порошкообразную яичную скорлупу далее использовали для приготовления 1 М раствора нитрата кальция путем добавления 37,5 мл концентрированной азотной кислоты к 25 г порошка яичной скорлупы. При этом происходило внезапное бурное вскипание, из-за выделения двуокиси углерода и воды. Пенистую смесь оставляли примерно на 12 часов, чтобы ускорить завершение реакции. Не прореагировавшие компоненты раствора отделяли фильтрованием. Полученный фильтрат собирали в стандартную колбу и доводили до 250 мл деионизированной водой. Эквимолярные соотношения нитрата магния и нитрата кальция, полученного из яичной скорлупы, тщательно перемешивали до получения гомогенного раствора. Потом в реакционную смесь добавляли исходный раствор глицина и после образования металлокомплекса, вводили тетраэтилортосиликат (ТЭС) (2 М). Для инициирования гидролиза ТЭС, приводящего к поликонденсации и превращению раствора в гель, рН полученного раствора доводили до 1,7, добавлением по каплям концентрированной азотной кислоты при постоянном перемешивании. После 10-часового перемешивания и 30-минутного нагревания при 50°С происходило образование вязкой гелеобразной сетки. Гель выдерживали около недели, а затем превращали в порошкообразную массу путем сушки в сушильном шкафу с горячим воздухом при 150°С. Высушенный гель дополнительно прогревали в муфельной печи при 400°С в течение 30 минут. Во время этого процесса происходила экзотермическая реакция между глицином (восстановителем) горючего и нитратами (окислителями), что приводит к выделению тепла и газов. Тепло способствует кристаллизации материала, тогда как газы создают пористость в продукте разложения. Полученный прекурсор содержит остаточный нитрат натрия, а также частицы углерода в качестве примесей, которые были удалены- путем прокаливания тонкоизмельченного материала при 1100°С в течение 6 часов.

Описанный золь-гель метод синтеза диопсида является чрезвычайно трудоемким, очень длительным по времени, многостадийным, требует применения большого количества вспомогательных реагентов, а также недостатком его является необходимость сложной подготовки одного из исходных компонентов. Кроме того, неясно, какой выход целевого продукта этот способ обеспечивает.

Известен золь-гель метод синтеза диопсида из золы рисовой шелухи (ЗРШ), как источника диоксида кремния, и яичной скорлупы как источника кальция. Srinath P.A., Azeem P.V., Reddy K., Chiranjeevi Р.В., Prasada R.R. A novel cost-effective approach to fabricate diopside bioceramics. Advanced powder technology, v.32, 3, 2021, p.875-884.

Рисовую шелуху собирали, сначала промывали водопроводной водой для удаления скопившейся в ней грязи, а затем непрерывно перемешивали в разбавленной HCl при 60°C в течение 30 минут. Затем рисовую шелуху несколько раз очищали от кислот, используя дистиллированную воду, а затем сушили. Высушенную рисовую шелуху обжигали в электропечи при температуре 600°С в течение 4 ч для получения белой золы. Собирали скорлупу вареных куриных яиц и отделяли от скорлупы нежелательные белковые покрытия. Затем яичную скорлупу несколько раз промывали дистиллированной водой, а затем сушили в духовке при 120°С в течение 2 часов. Полученную очищенную яичную скорлупу измельчили в мелкий порошок и прокалили в электропечи при 900°С в течение 2 ч с получением СаО. Диопсид получали с использованием оптимальных соотношений ЗРШ, CaO, полученного из яичной скорлупы, и Mg(NO3)2 6 H2O. Молярное соотношение CaO:MgO:SiO2 = 1:1:2. ЗРШ кипятили при одновременном перемешивании в растворе гидроксида натрия (NaOH) при 60°С в течение 30 мин. на магнитной мешалке с получением раствора силиката натрия. Оксид кальция (CaO) из яичной скорлупы и необходимое количество Mg(NO3)2 6 H2O последовательно добавляли к соляной кислоте (HCl) в отдельной емкости и непрерывно перемешивали до получения гомогенного раствора хлорида кальция-магния. Оба раствора позже гомогенно соединяли друг с другом при непрерывном перемешивании в течение 1 часа. Полученному таким образом раствору давали отстояться до тех пор, пока он полностью не превращался в гель. Затем этот гель промывали четыре-пять раз деионизированной водой, остаточную жидкость удаляли фильтрованием и, затем нагревали при 70°С в течение 24 часов и при 120°С в течение дополнительных 6 часов для получения высушенного порошка белого цвета. Затем порошок прокаливали при 600°С в течение 2 часов и гранулировали под давлением около 200 МПа с помощью гидравлического гранулятора. В качестве связующего использовался водный раствор поливинилового спирта (ПВС). Спекание таблеток проводили при 800 °С в течение 2 ч до получения чистого диопсида.

Кристаллический порошок диопсида, пригодный для использования в керамической промышленности, получают гидротермальным способом с применением чистого доломита и кремневой кислоты [US 3652207 PROCESS FOR THE PRODUCTION OF SYNTHETIC DIOPSIDE, опубл. 28.03.1972, МПК: C04B 35/16, C04B 35/20, C01B 33/00, C01B 33/24, C04B 33/26]. Технический результат изобретения достигается за счет использования шихты, содержащей минералообразующие компоненты диопсида - беспримесный доломит CaMg(CO3)2 и кварцевый песок в соотношении 1:2 мол.%, которую предварительно декарбонизируют нагреванием до 800°С со скоростью 20-30°С/мин с последующим медленным нагревом со скоростью 3-4°С/мин до 1000°С, выдерживают при этой температуре не менее часа, затем нагревают до 1200°С в течение часа с последующей выдержкой в течение не менее 2 часов, при этом шихту гомогенизируют перетиранием в процессе выдержки при 1000°С и 1200°С, затем шихту загружают в стеклоуглеродный тигель и плавят в инертной атмосфере с использованием высокочастного нагрева с перегревом расплава до 1600°С, после осветления расплава проводят его закалку в режиме выключенной печи.

Для приготовления шихты использован белый доломит марки ДК-19-0,5 (Карьер Таензинский, Шерегеш), практически не содержащий примеси железа. По результатам элементного анализа он представляет собой беспримесный магний кальциевый карбонат состава Mg1-xCa(CO3)2.

Пример 1. 10 г измельченного и просеянного доломита смешивают с 6,52 г порошкового диоксида кремния, марки ЧДА (ГОСТ 9428-73). Смесь компонентов в алундовом тигле предварительно подвергалась термической обработке путем быстрого нагрева со скоростью 20-30°С/мин до 800°С с последующим медленным нагревом со скоростью 3-4°С/мин до 1000°С, одночасовой выдержкой при 1000°С, чтобы процесс разложения карбоната был неинтенсивным и не произошло выброса шихты из тигля за счет газовыделения. Последующий нагрев до 1200°С в течение 1 часа с выдержкой в течение 2 часов и перетирание шихты в процессе выдержки при 1000°С и 1200°С обеспечивает дополнительную гомогенизацию смеси, окончательное удаление газовых примесей и доведение шихты до постоянного веса. По результатам рентгенофазового анализа шихта представляет собой смесь оксидов магния, кальция и кремния, возможно, с пассивацией поверхности оксидов магния и кальция тонкой пленкой диопсида, поскольку при хранении, таким образом, подготовленной шихты, не наблюдали изменения ее веса. После охлаждения шихта готова к хранению и использованию для плавки и получению диопсидного стекла. Применение таким образом приготовленного диопсида для получения диопсидного стекла экономически невыгодно, из-за сложности гидротермального процесса, включающего предварительную декарбонизацию с превращением доломита в порошковую смесь оксидов магния и кальция.

В качестве прототипа выбран патент RU2712885 «Способ получения диопсидного стекла (варианты) Кох А. Е., Кононова Н. Г., Соколов В. В.

Для получения диопсидного стекла 3 г шихты помещают в стеклоуглеродный тигель диаметром 15 мм высотой 60 мм. Плавку шихты осуществляют с использованием индукционного нагрева до 1600°С до осветления расплава и последующей закалки его в режиме выключенной печи. Известно, что индукционный нагрев создает магнитное поле, способствующее перемешиванию расплава и получению при закалке однородных стекол.

Недостатком прототипа является использование кварцевого песка в качестве источника оксида кремния. Кварц хорошо окристаллизован, и для разрушения его кристаллической решётки и введения в реакцию необходимо применять 1600°С, что очень энергозатратно.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является снижение температуры спекания смеси компонентов, сокращение длительности и упрощение процесса получения диопсида и увеличение выхода целевого продукта.

Технический результат достигается тем, что происходит измельчение золы рисовой шелухи (ЗРШ) до размеров 25-125 мкм и доломита до размера 14-56 мкм в планетарной мельнице с использованием керамической ступки и десяти шариков при скорости вращения 200 об/мин в течение 10 минут, смешение их с добавлением борной кислоты как плавня в той же планетарной мельнице при тех условиях, при соотношении компонентов: доломит:ЗРШ500:борная кислота - 57:38:5 (мас.%), обжиг смеси в печи в корундовых тиглях при температуре 1100 градусов в течение 3 часов со скоростью нагрева 5 градусов в минуту, выключение ее и остывание до комнатной температуры вместе с полученным продуктом, который затем измельчается до тех пор, пока не распадется на кусочки.

Использование предлагаемого изобретения позволяет обеспечить высокий выход диопсида, упростить технологию его синтеза и значительно снизить длительность процесса получения

Сущность предлагаемого способа заключается в спекании смеси кремний, кальций и магний содержащих компонентов в присутствии плавня, при этом в качестве СаО- и МgО-содержащего компонента используют доломит, SiО2 – содержащего компонента -золу рисовой шелухи, а в качестве плавня борную кислоту - при соотношении компонентов в смеси CaO МgО / SiО2 / борная кислота, равном 57:38:5 (мас.%). Смесь готовят предварительным сухим измельчением и смешением компонентов, их спекание проводят при 1100-1050°C в течение 3 часов.

Исходными материалами для твердофазного синтеза диопсида служили: зола рисовой шелухи, полученная сжиганием при 500ºС (ТУ23.20.13.-004-92313540-2018) на предприятии ООО ТПП Континент, доломит ( ГОСТ 23672-2020) и плавень - борная кислота (ГОСТ 18704—78).

В использованной нами ЗРШ оксид кремния находится в аморфной фазе (неокристаллизованной, полуразрушенной), что позволяет избежать необходимости применять высокие температуры, достаточно лишь той, при которой образуется диопсид, а именно - 1300ºС. Для снижения этой температуры до 1100ºС мы применяли плавень.

Применение доломита упрощает подготовку шихты, поскольку соотношение кальция и магния в его составе, близко к соотношению этих компонентов в диопсиде

Для синтеза диопсида из золы рисовой шелухи (ЗРШ) и доломита используется ЗРШ, полученная сжиганием шелухи при 500ºС, которую предварительно измельчают до размеров 24-125 мкм в планетарной мельнице Fritsch Pulverisette 7 с использованием керамической ступки и десяти шариков для измельчения при скорости вращения 200 об/мин в течение 10 минут. Затем добавляют доломит, предварительно измельченный в той же мельнице при тех же условиях до размера частиц 14-56 мкм, и борную кислоту в качестве плавня. Оптимальное соотношение компонентов (мас.%): доломит:ЗРШ500:борная кислота - 57:38:5. Для их равномерного перемешивания используют вышеописанную планетарную мельницу. На следующем этапе полученную смесь обжигают в [корундовых] тиглях в лабораторной печи Snol при температуре 1100 градусов в течение 3 часов со скоростью нагрева 5 градусов в минуту. Далее печь выключается и остывает вместе с образцом до комнатной температуры. Полученный продукт извлекается из тигля и измельчается в ступке до тех пор, пока все спекшиеся куски не распадутся.

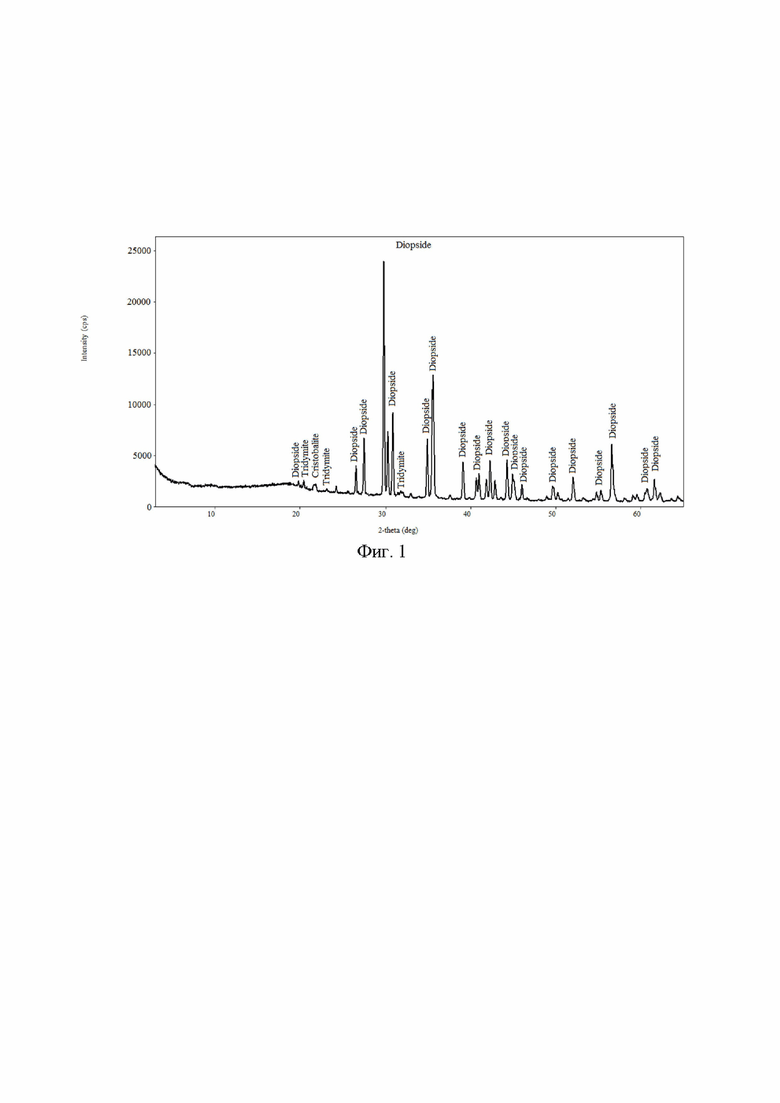

Согласно фазовому анализу полученного продукта (рис.), выход диопсида составляет 97%. Примесями являются кристаллические оксиды кремния (кристобалит и тридимит).

Примеры осуществления способа.

Пример 1 Золу рисовой шелухи и доломит предварительно измельчают в планетарной мельнице до размера частиц 24-125 мкм и 14-56 мкм соответственно, затем смешивают с порошком борной кислоты в соотношении 38:57:5 (мас.%). Спекание осуществляют в муфельной печи при повышении температуры со скоростью 5 град/мин до 1100oC и изотермической выдержке при этой температуре в течение 3 часов. Полученный расплав охлаждают в печи и измельчают до тех пор, пока все спекшиеся куски не распадутся.

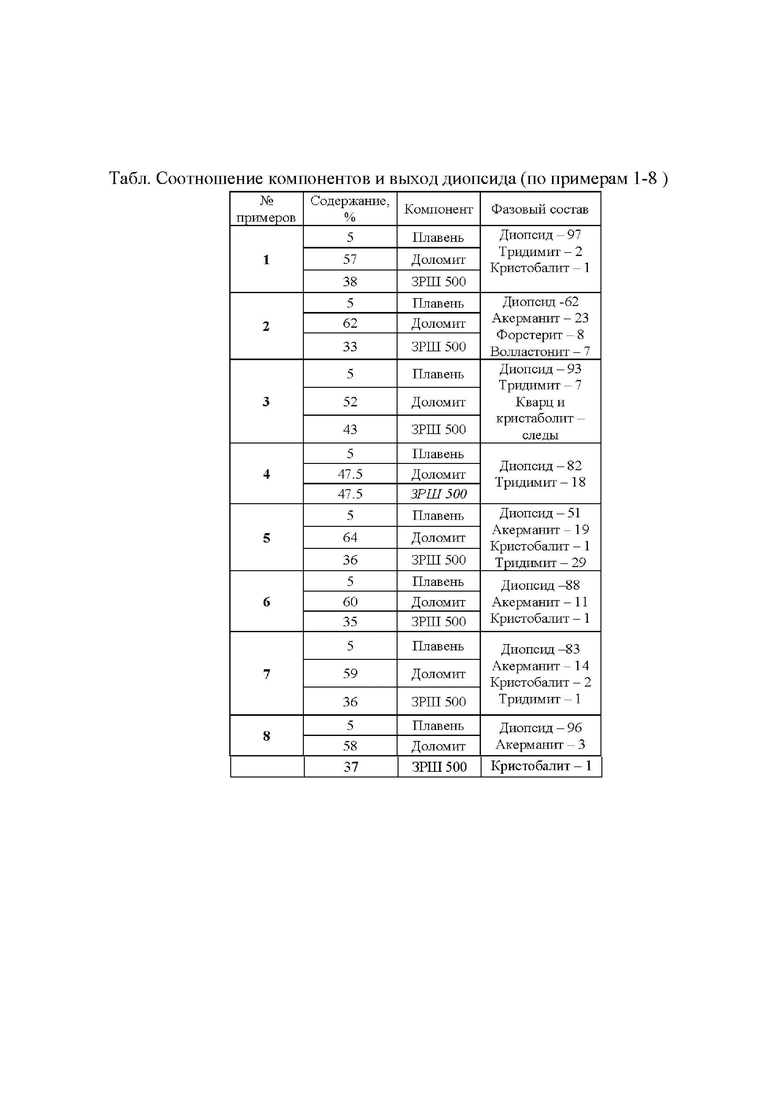

Примеры 2-8 проводят аналогично примеру 1, при соотношении исходных компонентов, согласно табл.

Фазовый состав диопсида в примерах 1-8 оценивали рентгенографическим методом.

Способ реализуется следующим образом.

1. Золу рисовой шелухи, полученной при сжигании при 500 градусах, измельчают до размеров частиц 24-125 мкм в планетарной мельнице Fritsch Pulverisette 7 с использованием керамической ступки и десяти шариков при скорости вращения 200 об/мин в течение 10 минут.

2. Затем доломит измельчают до размеров частиц 14-56 мкм в той же мельнице при аналогичных условиях и добавляют борную кислоту в качестве плавня.

3. Для равномерного перемешивания компонентов использовалась та же планетарная мельница, с теми же параметрами. Итоговое соотношение: доломит: ЗРШ500: борная кислота - 57:38:5 (мас.%).

4. Полученную смесь обжигали в [корундовых] тиглях при температуре 1100 градусов в течение 3 часов со скоростью нагрева 5 градусов в минуту. Для обжига использовалась лабораторная печь Snol.

5. После обжига печь выключалась и остывала вместе с полученным образцом до комнатной температуры.

6. В результате полученный спёкшийся продукт извлекается из тигля и измельчается в ступке.

Согласно фазовому анализу полученного продукта, выход диопсида составляет 97%. Хвостовыми компонентами (примесями) являются оксиды кремния (кристобалит, тридимит).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диопсидного стекла (варианты) | 2019 |

|

RU2712885C1 |

| Способ получения аморфного диоксида кремния и аморфизованный продукт, полученный согласно способу | 2017 |

|

RU2637011C1 |

| СПОСОБ ОБРАБОТКИ ЗОЛЫ РИСОВОЙ ШЕЛУХИ, АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И АМОРФИЗОВАННЫЙ ПРОДУКТ, ПОЛУЧЕННЫЙ СОГЛАСНО СПОСОБУ | 2015 |

|

RU2592533C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2469004C1 |

| ПАНЕЛИ, СОДЕРЖАЩИЕ ВОЗОБНОВЛЯЕМЫЕ КОМПОНЕНТЫ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2507349C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА, ОКРАШЕННОГО В МАССЕ | 2006 |

|

RU2330820C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Состав сырьевой смеси для получения магнезиального вяжущего | 2021 |

|

RU2768338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ИЗВЕСТКОВО-ПЕРИКЛАЗОВОГО КЛИНКЕРА НА ОСНОВЕ ПРИРОДНО-ЧИСТЫХ ДОЛОМИТОВ | 1998 |

|

RU2135430C1 |

Изобретение относится к способу получения синтетического диопсида, применяемого в производстве электроизоляционных и строительных керамических изделий, фарфоровых масс, в качестве наполнителя полимеров и резины, сырья для синтеза пигментов. Измельченную до размеров 25-125 мкм золу рисовой шелухи (ЗРШ) и доломит с размером частиц 14-56 мкм смешивают с добавлением борной кислоты в планетарной мельнице при скорости вращения 200 об/мин в течение 10 мин при соотношении компонентов (мас.%): доломит : ЗРШ : борная кислота 57:38:5. Обжиг смеси в лабораторной печи проводят в корундовых тиглях при температуре 1100°C в течение 3 ч со скоростью нагрева 5°C/мин, после чего печь выключают. Полученный продукт остывает вместе с печью до комнатной температуры, а затем его измельчают до размера частиц 30-50 нм. Выход диопсида составляет 97%. Техническим результатом изобретения является снижение температуры спекания смеси компонентов, сокращение длительности и упрощение процесса получения диопсида, а также увеличение выхода целевого продукта. 8 пр., 1 табл., 1 ил.

Способ получения диопсида, включающий измельчение золы рисовой шелухи (ЗРШ), полученной при 500°С, до размеров 25-125 мкм и доломита до размера 14-56 мкм в планетарной мельнице с использованием керамической ступки при скорости вращения 200 об/мин в течение 10 мин, смешение их с добавлением борной кислоты как плавня в той же планетарной мельнице при тех параметрах, при соотношении компонентов - доломит : ЗРШ500 : борная кислота 57:38:5 (%), обжиг смеси в лабораторной печи в корундовых тиглях при температуре 1100°С в течение 3 ч со скоростью нагрева 5°С/мин, выключение ее и остывание до комнатной температуры вместе с полученным продуктом, который затем измельчается до размера частиц 30-50 нм.

| Способ получения диопсидного стекла (варианты) | 2019 |

|

RU2712885C1 |

| Способ получения синильной кислоты | 1930 |

|

SU28903A1 |

| Способ получения волластонита из кремнийсодержащего растительного сырья | 2021 |

|

RU2770075C1 |

| CN 111170324 A, 19.05.2020 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ РОСТА ЗЕРНОВЫХ КУЛЬТУР | 1995 |

|

RU2106087C1 |

Авторы

Даты

2023-08-02—Публикация

2022-11-29—Подача