Область техники, к которой относится изобретение

Настоящее изобретение относится к инерционной конусной дробилке, содержащей наружную дробильную броню и внутреннюю дробильную броню, причем внутренняя и наружная броня образуют между ними дробильную камеру, причем внутренняя дробильная броня поддерживается на дробильной головке, причем упомянутая дробильная головка присоединена с возможностью вращения к дебалансной втулке, которая выполнена с возможностью вращения посредством ведущего вала, причем дебалансная втулка предусмотрена с дебалансным грузом для отклонения дебалансной втулки, когда она вращается, так, чтобы центральная ось дробильной головки, когда дебалансная втулка вращается посредством ведущего вала и отклоняется посредством дебалансного груза, выполняла гирационное перемещение (круговое качание) и вокруг оси гирационного перемещения, причем внутренняя дробильная броня посредством этого приближается к наружной дробильной броне для дробления материала в дробильной камере. Изобретение также относится к способу обнаружения постороннего материала в такой инерционной конусной дробилке.

Предпосылки создания изобретения

Инерционная конусная дробилка может быть использована для эффективного дробления материала, такого как камень, руда и тому подобное, на куски меньших размеров. Пример инерционной конусной дробилки может быть найден в EP2116307. В такой инерционной конусной дробилке материал дробится между наружной дробильной броней, которая установлена в раме, и внутренней дробильной броней, которая установлена на дробильной головке. Дробильная головка установлена на валу дробильной головки. Дебалансный груз расположен на имеющей форму цилиндрической муфты дебалансной втулке, окружающей вал дробильной головки. Цилиндрическая муфта через приводной вал присоединена к шкиву. Двигатель приводится в действие для вращения шкива и, следовательно, цилиндрической муфты. Такое вращение заставляет дебалансный груз вращаться и качаться в сторону, заставляя дробильный вал, дробильную головку и внутреннюю дробильную броню выполнять гирационное движение и дробить материал, который подается в дробильную камеру, образованную между внутренней и наружной дробильной броней.

Может случиться так, что посторонний материал, например металлические детали, которые отвалились от предшествующего оборудования, попадет в дробилку. Такой посторонний материал не будет раздроблен дробилкой. Наоборот, посторонний материал может повредить или блокировать дробилку или пройти через дробилку незамеченным и вызвать повреждение последующего оборудования.

Краткое изложение сущности изобретения

Объектом настоящего изобретения является решение, или по меньшей мере смягчение, частей или всех из упомянутых выше проблем. Для этого разработан способ обнаружения постороннего материала в инерционной конусной дробилке, содержащей наружную дробильную броню и внутреннюю дробильную броню, причем внутренняя и наружная броня образуют между ними дробильную камеру, причем внутренняя дробильная броня поддерживается на дробильной головке, причем дробильная головка присоединена с возможностью вращения к дебалансной втулке, которая выполнена с возможностью вращения посредством ведущего вала, причем дебалансная втулка предусмотрена с дебалансным грузом для отклонения дебалансной втулки, когда она вращается, так, чтобы центральная ось дробильной головки, когда дебалансная втулка вращается посредством ведущего вала и отклоняется посредством дебалансного груза, совершала гирационное движение относительно оси гирационного перемещения, причем внутренняя дробильная броня посредством этого приближается к наружной дробильной броне для дробления материала в дробильной камере, причем способ содержит

измерение по меньшей мере одного из положения и движения дробильной головки;

получение на основании упомянутого измерения величины гирационного перемещения, причем величина гирационного перемещения обозначает по меньшей мере одно из: наклона оси гирационного перемещения по отношению к опорной линии, формы гирационного перемещения центральной оси дробильной головки, амплитуды гирационного перемещения центральной оси дробильной головки и наклона центральной оси дробильной головки по отношению к опорной линии;

сравнение гирационной величины с опорной гирационной величиной; и

определение, на основании упомянутого сравнения, выдать ли сигнал предупреждения о постороннем материале, обозначающий присутствие постороннего материала в дробилке. Этот способ позволяет обнаруживать посторонний материал по мере того, как он проходит дробильную камеру, чтобы могли быть предприняты соответствующие действия для решения проблемы постороннего материала.

Согласно варианту осуществления, получение гирационной величины содержит низкочастотную фильтрацию сигнала от датчика и/или образование среднего значения величин, полученных от датчика. Посредством этого гирационная величина может быть очищена от каких-либо отклонений, вызванных материалом, предназначенным для дробления, или вращением дробильной головки.

Согласно варианту осуществления, упомянутая опорная гирационная величина определяется на основании ранее полученной гирационной величины. Посредством этого способ позволит обнаруживать какие-либо кажущиеся немотивированными изменения поведения гирационного перемещения дробильной головки, без необходимости в подробном априорном знании ожидаемого поведения, причем упомянутые изменения обозначают возможное событие наличия постороннего материала.

Согласно варианту осуществления, упомянутый сигнал предупреждения о постороннем материале выдается на основании наклона оси гирационного перемещения, превышающего опорный наклон, и/или амплитуды гирационного перемещения дробильной головки, выходящей за опорную амплитуду. Эти два условия относительно легки для обнаружения, и являются относительно надежными показателями возникновения события наличия постороннего материала.

Выдача сигнала предупреждения о постороннем материале может быть использована для запуска действия для устранения эффекта присутствия постороннего материала в дробильной камере. Следовательно, согласно варианту осуществления, способ содержит уменьшение, на основании упомянутого сигнала предупреждения о постороннем материале, скорости вращения приводного вала и/или энергии, подаваемой через приводной вал. Согласно другому варианту осуществления, способ содержит выдачу оператору, на основании упомянутого сигнала предупреждения о постороннем материале, слышимого, видимого или сенсорного сигнала предупреждения о постороннем материале. Согласно еще одному варианту осуществления, способ содержит начало, на основании упомянутого сигнала предупреждения о постороннем материале, процедуры удаления постороннего материала для отделения постороннего материала от потока дробленого материала вниз по потоку от дробильной камеры.

Согласно варианту осуществления, способ содержит определение, на основании величины гирационного перемещения, положения постороннего материала в дробильной камере. Это способствует удалению постороннего материала с помощью какого-либо автоматического средства. Способ также может содержать обозначение положения оператору, чтобы оператор мог удалить его вручную или предпринять какое-либо другое соответствующее действие.

Согласно варианту осуществления, способ содержит

получение величины энергии, обозначающей энергию, подаваемую к дробильной головке через приводной вал; и

сравнение упомянутой величины энергии с опорной величиной энергии, причем определение, выдать ли сигнал предупреждения о постороннем материале, также происходит на основании сравнения величины энергии с опорной величиной энергии. Присутствие постороннего материала в дробильной камере также влияет на потребление дробилкой энергии; следовательно, потребление энергии может быть использовано как дополнительный показатель, для увеличения надежности обнаружения постороннего материала. Опорная величина энергии, согласно варианту осуществления, может быть определена на основании ранее полученной величины энергии. Следовательно, внезапное уменьшение потребления энергии, при условии, что оно не вызвано уменьшением потока в дробилку материала, предназначенного для дробления, или уменьшением скорости вращения дробилки, может обозначать, что возникло событие наличия постороннего материала.

Согласно варианту осуществления, упомянутая величина гирационного перемещения обозначает наклон центральной оси дробильной головки. Наклон может быть использован для обнаружения присутствия постороннего материала, когда дробилка работает. В качестве альтернативы или в качестве дополнительного обозначения единственная величина наклона может быть использована для определения присутствия постороннего материала в дробильной камере, когда дробильная головка находится в состоянии покоя. Посредством этого может быть исключен любой случайный повторный запуск остановленной дробилки, имеющей в себе посторонний материал.

Согласно другой особенности изобретения, разработана инерционная конусная дробилка, содержащая наружную дробильную броню и внутреннюю дробильную броню, причем упомянутая внутренняя и наружная броня образуют между ними дробильную камеру, причем внутренняя дробильная броня поддерживается на дробильной головке, причем упомянутая дробильная головка присоединена с возможностью вращения к дебалансной втулке, которая выполнена с возможностью вращения посредством ведущего вала, причем упомянутая дебалансная втулка предусмотрена с дебалансным грузом для отклонения дебалансной втулки, когда она вращается, так, чтобы центральная ось дробильной головки, когда дебалансная втулка вращается посредством ведущего вала и отклоняется посредством дебалансного груза, осуществляла гирционное движение вокруг оси гирационного перемещения, причем внутренняя дробильная броня посредством этого приближается к наружной дробильной броне для дробления материала в дробильной камере, причем дробилка дополнительно содержит датчик для измерения по меньшей мере одного из положения или движения дробильной головки, и устройство управления, выполненное с возможностью получения величины гирационного перемещения и определения, выдавать ли сигнал предупреждения о постороннем материале согласно любым способам, описанным выше в этом документе. Такая дробилка может обнаруживать присутствие постороннего материала в дробильной камере.

Согласно варианту осуществления, инерционная конусная дробилка содержит датчик мощности для получения величины энергии, обозначающей энергию, подаваемую к дробильной головке через приводной вал, причем устройство управления выполнено с возможностью получения величины энергии, обозначающей энергию, подаваемую к дробильной головке через приводной вал; и сравнения упомянутой величины энергии с опорной величиной энергии, причем упомянутое определение, выдать ли сигнал предупреждения о постороннем материале, также происходит на основании сравнения величины энергии с опорной величиной энергии.

Согласно варианту осуществления, инерционная конусная дробилка дополнительно содержит множество люков для доступа в дробильную камеру, причем каждый из упомянутых люков позволяет удалять через него какой-либо посторонний материал; и средство для обозначения положения постороннего материала оператору, чтобы способствовать оператору в выборе правильного люка для открывания.

Краткое описание чертежей

Изобретение описано более подробно ниже со ссылкой на прилагаемые чертежи, на которых:

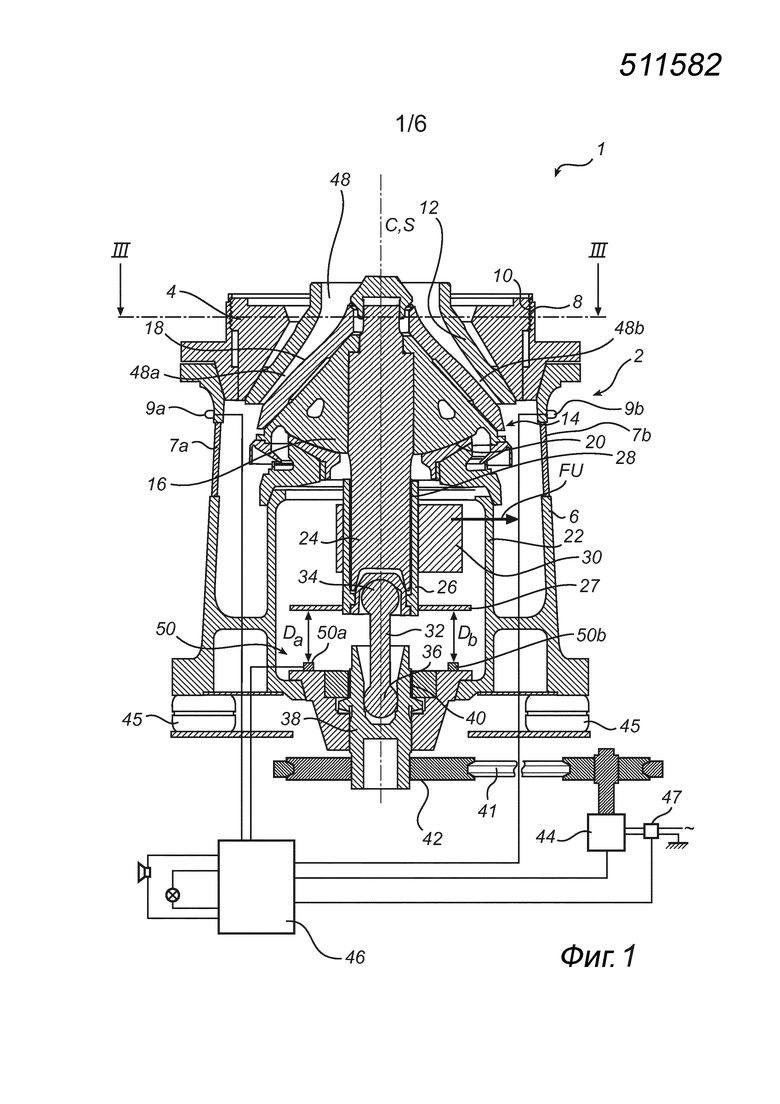

фиг. 1 представляет собой схематичный вид сбоку, в поперечном разрезе, инерционной конусной дробилки.

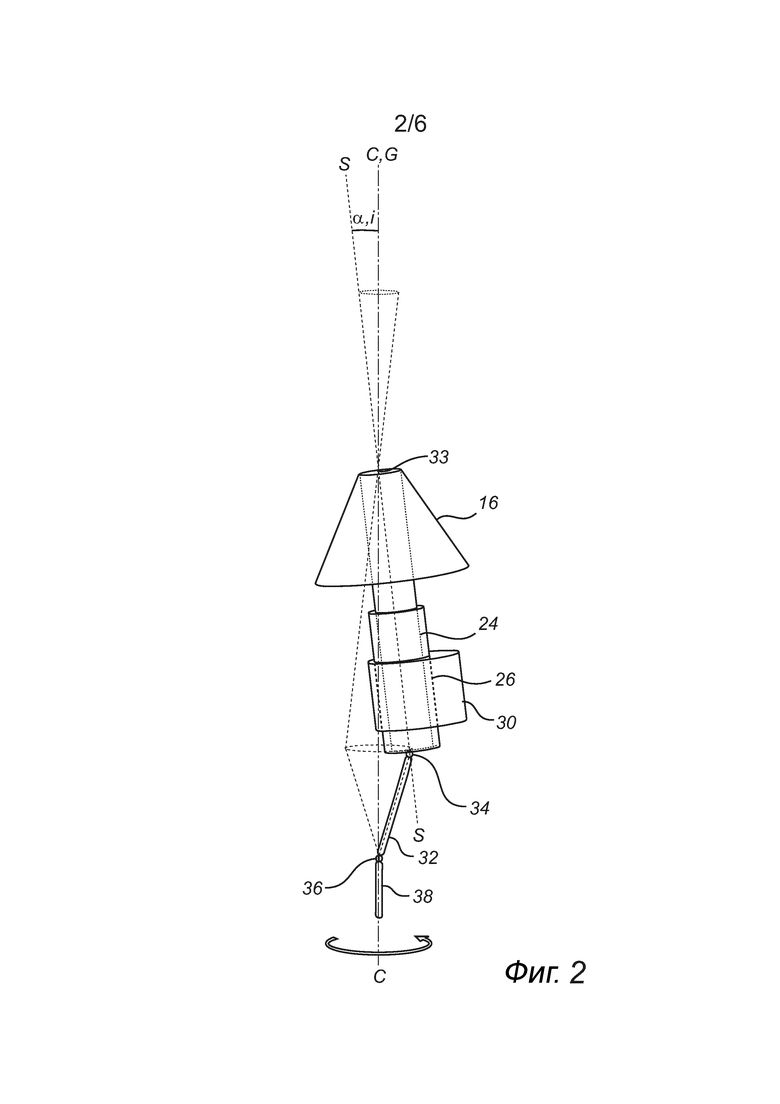

Фиг. 2 представляет собой схематичный вид сбоку дробильной головки и частей передачи дробильной головки инерционной конусной дробилки.

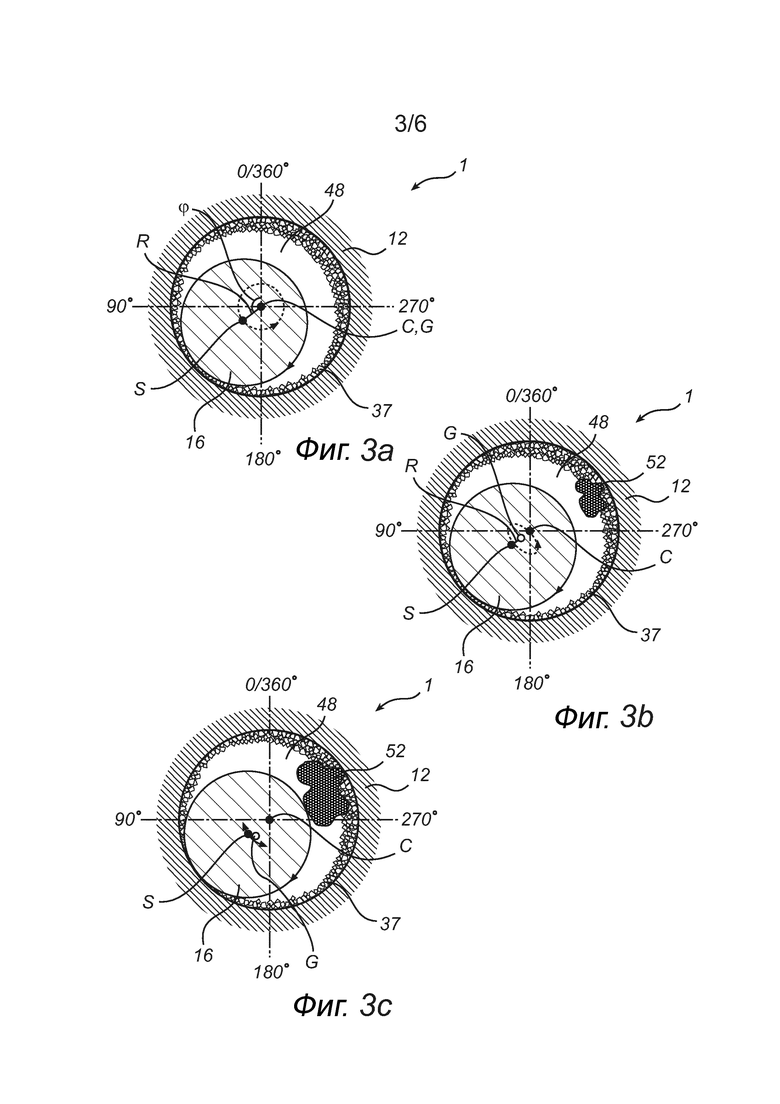

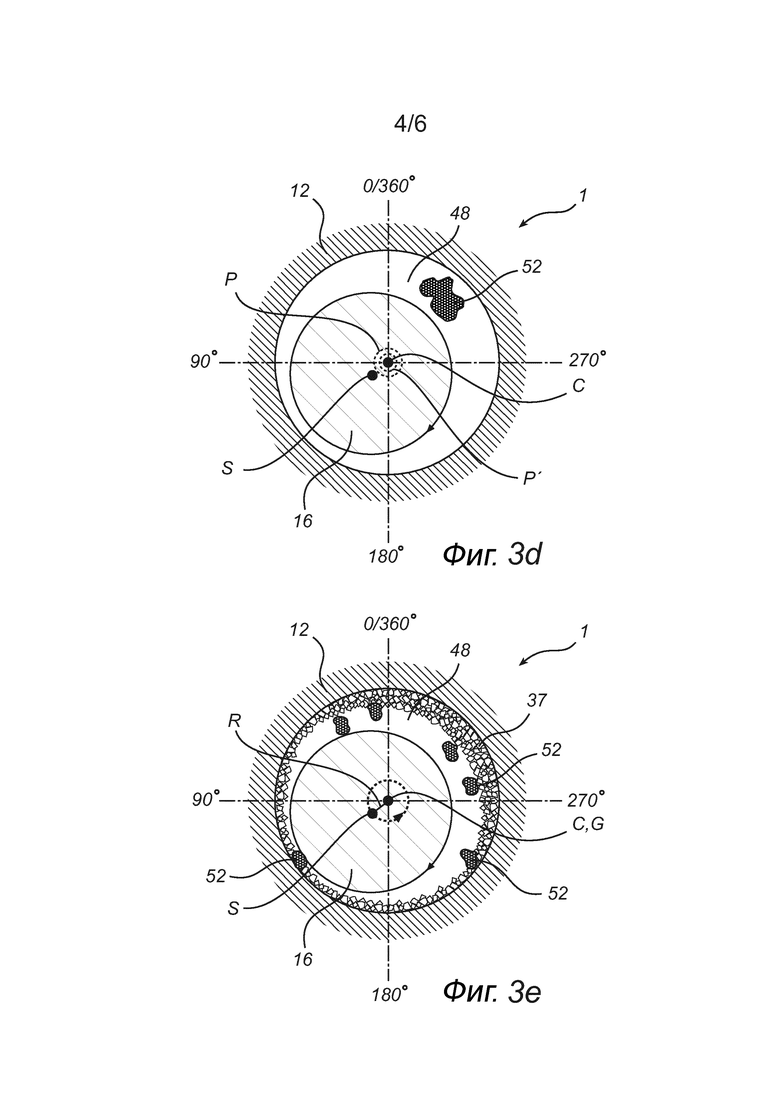

Фиг. 3a-e представляют собой схематичные виды сверху, в поперечном разрезе, дробилки при взгляде в направлении стрелок III-III на фиг. 1.

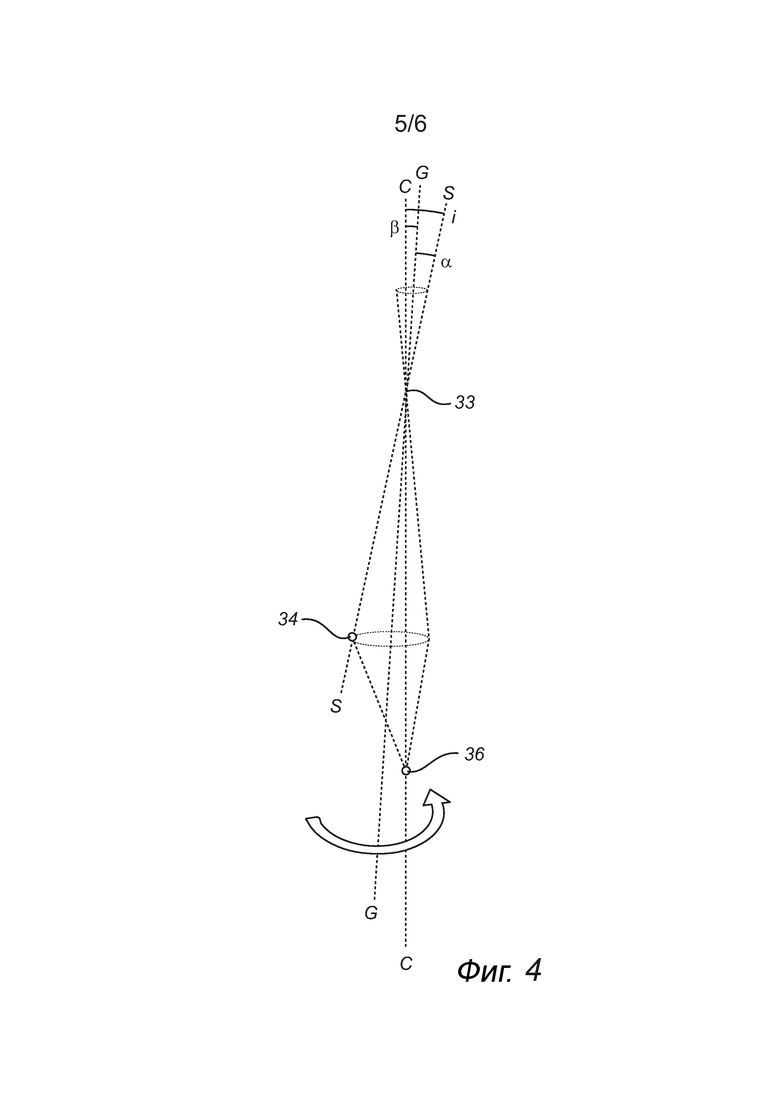

Фиг. 4 представляет собой схематичный вид сбоку, на котором показано гирационное перемещение инерционной конусной дробилки под воздействием постороннего материала в дробильной камере.

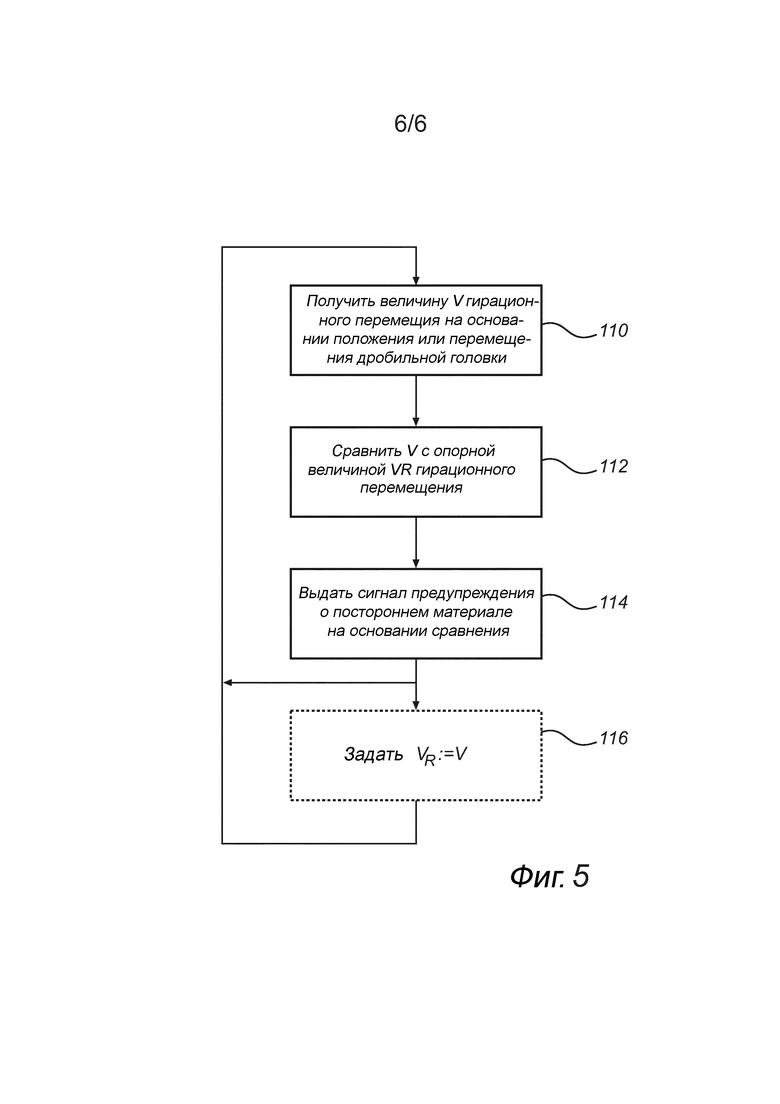

Фиг. 5 представляет собой блок-схему, на которой проиллюстрирован способ обнаружения постороннего материала.

Подробное описание вариантов осуществления настоящего изобретения

На фиг. 1 проиллюстрирована инерционная конусная дробилка 1 согласно одному варианту осуществления настоящего изобретения. Инерционная конусная дробилка 1 содержит раму 2 дробилки, в которой установлены различные части дробилки 1. Рама 2 дробилки содержит верхнюю часть 4 рамы и нижнюю часть 6 рамы. Верхняя часть 4 рамы имеет форму чаши и предусмотрена с наружной резьбой 8, которая взаимодействует с внутренней резьбой 10 нижней части 6 рамы. Верхняя часть 4 рамы поддерживает, на ее внутренней части, наружную дробильную броню 12. Наружная дробильная броня 12 является изнашиваемой частью, которая может быть выполнена, например, из марганцевой стали.

Нижняя часть 6 рамы поддерживает устройство 14 внутренней дробильной брони. Устройство 14 внутренней дробильной брони содержит дробильную головку 16, которая имеет форму конуса и которая поддерживает внутреннюю дробильную броню 18, которая является изнашиваемой частью, которая может быть выполнена, например, из марганцевой стали. Дробильная головка 16 опирается на сферический подшипник 20, который поддерживается на внутренней цилиндрической части 22 нижней части 6 рамы.

Дробильная головка 16 установлена на валу 24 дробильной головки. У его нижнего конца вал 24 дробильной головки окружен дебалансной втулкой 26, которая имеет форму цилиндрической муфты. Дебалансная втулка 26 предусмотрена с внутренним цилиндрическим подшипником 28, позволяющим дебалансной втулке 26 вращаться относительно вала 24 дробильной головки вокруг центральной оси S дробильной головки 16 и вала 24 дробильной головки. Отражающий диск 27 датчика гирационного перемещения, функция которого будет более подробно описана ниже, простирается в радиальном направлении от дебалансной втулки 26, и окружает ее.

Дебалансный груз 30 установлен на одной стороне дебалансной втулки 26. У ее нижнего конца дебалансная втулка 26 присоединена к верхнему концу вертикального передаточного вала 32 через универсальный шарнир 34. Другой универсальный шарнир 36 присоединяет нижний конец вертикального передаточного вала 32 к приводному валу 38, который опирается шейкой на подшипник 40 приводного вала. Таким образом, вращательное перемещение приводного вала 38 может быть передано от приводного вала 38 к дебалансной втулке 26 через вертикальный передаточный вал 32, в это же время позволяя дебалансной втулке 26 и вертикальному передаточному валу 32 смещаться от вертикальной опорной оси C во время работы дробилки.

Шкив 42 установлен на приводном валу 38, под подшипником 40 приводного вала. Электрический двигатель 44 присоединен через ремень 41 к шкиву 42. Согласно одному альтернативному варианту осуществления двигатель может быть присоединен непосредственно к приводному валу 38.

Дробилка 1 подвешена на амортизаторах 45 для гашения вибраций, возникающих во время дробления.

Наружная и внутренняя дробильная броня 12, 18 образует между ними дробильную камеру 48, к которой подается материал, предназначенный для дробления. Выпускное отверстие дробильной камеры 48 и посредством этого производительность дробления может быть отрегулирована посредством поворачивания верхней части 4 рамы, посредством резьб 8, 10, так, чтобы регулировалось вертикальное расстояние между броней 12, 18.

Когда дробилка 1 работает, приводной вал 38 приводится во вращение посредством двигателя 44. Вращение приводного вала 38 заставляет дебалансную втулку 26 вращаться, и в качестве эффекта этого вращения дебалансная втулка 26 качается наружу, в направлении дебалансного груза 30, смещая дебалансный груз 30 дальше от вертикальной опорной оси C, в ответ на центробежную силу, воздействию которой подвержен дебалансный груз 30. Такое смещение дебалансного груза 30 и дебалансной втулки 26, к которой прикреплен дебалансный груз 30, допускается благодаря гибкости универсальных шарниров 34, 36 вертикального передаточного вала 32 и благодаря факту того, что имеющая форму муфты дебалансная втулка 26 может до некоторой степени скользить по валу 24 дробильной головки в осевом направлении цилиндрического подшипника 28. Объединенное вращение и качание дебалансной втулки 26 вызывает наклон вала 24 дробильной головки и заставляет центральную ось S дробильной головки 16 и вал 24 дробильной головки выполнять гирационное перемещение вокруг вертикальной опорной оси C, чтобы материал дробился в дробильной камере 48 между наружной и внутренней дробильной броней 12. Следовательно, при нормальных рабочих условиях ось G гирационного перемещения, вокруг которой дробильная головка 16 и вал 24 дробильной головки будут выполнять гирационное перемещение, совпадает с вертикальной опорной осью C. На фиг. 1 дробилка 1 показана в нерабочем состоянии, то есть в состоянии отсутствия гирационного перемещения, и с центральной осью S дробильной головки 16 и вала 24 дробильной головки, совпадающей с вертикальной опорной осью C.

Система 46 управления выполнена с возможностью управления работой дробилки 1. Система 46 управления присоединена к двигателю 44 для управления мощностью и/или скоростью вращения двигателя 44. Преобразователь 47 частоты, для приведения двигателя 44, присоединен между линией подачи электрической энергии и двигателем 44. Преобразователь 47 частоты выполнен с возможностью измерения электрической энергии, потребляемой двигателем 44 для вращения приводного вала 38, и, следовательно, выполняет функцию датчика мощности. Преобразователь 47 частоты также выполнен с возможностью измерения частоты вращения двигателя 44. Показания преобразователя 47 частоты принимаются системой 46 управления. К тому же система 46 управления присоединена к датчику 50 гирационного перемещения, причем этот датчик чувствует положение или движение отражающего диска 27 датчика гирационного перемещения. В качестве примера датчик 50 гирационного перемещения может содержать три отдельных чувствительных элемента, которые установлены распределенно в горизонтальной плоскости под отражающим диском 27 датчика гирационного перемещения, для того, чтобы измерять три вертикальных расстояния до отражающего диска 27 датчика гирационного перемещения, как подробно описано в EP2116307. Посредством этого может быть получено полное определение отклонения отражающего диска 27 датчика гирационного перемещения и, следовательно, также направления центральной оси S дробильной головки. В разрезе на фиг. 1 проиллюстрированы два чувствительных элемента 50a, 50b датчика 50 для измерения двух соответствующих расстояний Da, Db; третий датчик в разрезе не виден. Фактически, если известно дополнительное ограничение движения дробильной головки 16 или вала 24 дробильной головки, двух расстояний Da, Db, полученных двумя датчиками 50a, 50b, может быть достаточно для получения направления центральной оси S дробильной головки. Сферический подшипник 20 ограничивает степени свободы движения дробильной головки 16 и посредством этого образует такое ограничение.

Датчик 50 может быть выполнен с возможностью получения направления центральной оси S, как описано выше. В качестве альтернативы датчик 50 может содержать только один единственный чувствительный элемент 50a для измерения расстояния Da до одной единственной точки на отражающем диске 27 датчика перемещения по окружности. Посредством этого может быть получена амплитуда ADa вертикального перемещения этой конкретной части на отражающем диске 27 датчика перемещения по окружности, причем упомянутая амплитуда ADa вертикального перемещения представляет проекцию амплитуды гирационного перемещения на вертикальную линию, проходящую через упомянутую точку и чувствительный элемент 50a.

Для бесконтактного измерения расстояний Da, Db до отражающего диска датчика гирационного перемещения датчик 50 гирационного перемещения может, например, содержать радар, ультразвуковой приемопередатчик и/или оптический приемопередатчик. Датчик 50 гирационного перемещения может также или в качестве альтернативы работать посредством механического соприкосновения с отражающим диском 27 датчика гирационного перемещения.

В альтернативных вариантах осуществления датчик 50 гирационного перемещения может быть выполнен с возможностью измерения абсолютного или относительного положения других частей дебалансной втулки 26, дробильной головки 16 или любых компонентов, прикрепленных к ним.

В других альтернативных вариантах осуществления датчик 50 гирационного перемещения может быть выполнен с возможностью измерения движения дебалансной втулки 26, дробильной головки 16 или любых компонентов, прикрепленных к ним, например, посредством акселерометра или доплеровского радара.

Каждый из двух люков 7a, 7b в боковой стенке нижней части 6 рамы обеспечивает доступ по меньшей мере к соответствующей части 48a, 48b дробильной камеры 48 снизу. Каждый люк 7a-b связан с соответствующей лампой 9a, 9b. Лампы 9a, 9b присоединены к системе 46 управления.

На фиг. 2 проиллюстрировано гирационное перемещение центральной оси S вала 24 дробильной головки и дробильной головки 16 вокруг оси G гирационного перемещения во время нормальной работы дробилки 1. Для понятности схематично проиллюстрированы только вращающиеся части. По мере того как приводной вал 38 вращает вертикальный передаточный вал 32 и дебалансную втулку 26, дебалансный груз 30 заставляет дебалансную втулку 26 качаться наружу в радиальном направлении, посредством этого отклоняя центральную ось S дробильной головки 16 и вала 24 дробильной головки относительно вертикальной опорной оси C на угол i наклона. По мере того, как отклоненная центральная ось S вращается посредством ведущего вала 38, она будет следовать гирационному перемещению вокруг оси G гирационного перемещения, причем центральная ось S посредством этого выполняет функцию образующей, которая образует два конуса, встречающихся в вершине 33. Угол α, образованный у вершины 33 центральной осью S дробильной головки 16 и осью G гирационного перемещения, будет изменяться в зависимости от массы дебалансного груза 30 (фиг. 1), частоты оборотов, с которой вращается дебалансный груз 30, и типа и количества материала, предназначенного для дробления. Чем быстрее вращается приводной вал 38, тем больше дебалансная втулка 26 будет отклонять центральную ось S дробильной головки 16 и вала 24 дробильной головки. При нормальных рабочих условиях, проиллюстрированных на фиг. 2, мгновенный наклон i дробильной головки 16 относительно вертикальной оси C совпадает с углом α при вершине гирационного перемещения. Так может происходит не всегда, как будет описано ниже.

В поперечном разрезе на фиг. 3a, который взят вдоль линии III-III на фиг. 1, схематично проиллюстрировано нормальное рабочее состояние дробилки 1. Для понятности вал 24 дробильной головки, дробильная головка 16 и внутренняя дробильная броня 18 проиллюстрированы как объединенный узел 16. На чертеже добавлена пара пересекающихся пунктирных линий для облегчения нахождения геометрического центра наружной дробильной брони 12, у которого проиллюстрирована вертикальная опорная линия C и вокруг которого дробильная головка 16 выполняет гирационное перемещение. Пересекающиеся пунктирные линии образуют систему полярных координат в плоскости фиг. 3a с полюсом, совпадающим с геометрическим центром наружной дробильной брони 12, и с четырьмя квадрантами системы координат, как проиллюстрировано на фиг. 3a, сектор 0-90° образует первый квадрант; сектор 90-180° образует второй квадрант; сектор 180-270° образует третий квадрант, и сектор 270-360° образует четвертый квадрант. Угловой компонент полярных координат центральной оси S обозначен φ, и система координат для простоты ориентирована так, чтобы центральная ось S дробильной головки 16, при рабочих условиях без постороннего материала, перемещалась в положительном угловом направлении.

В таких нормальных рабочих условиях материал 37, предназначенный для дробления, присутствует в дробильной камере 48. Даже несмотря на то, что только относительно тонкий слой материала 37, предназначенного для дробления, проиллюстрирован на фиг. 3a, следует понимать, что во время работы дробильная камера 48 может быть более или менее полностью заполнена материалом, предназначенным для дробления.

Когда приводной вал 38 (фиг. 1) вращает дебалансную втулку 26 так, чтобы дробильная головка 16 выполняла гирационное перемещение, дробильная головка 16 будет катиться по материалу 37, предназначенному для дробления, присутствующему в дробильной камере 48. По мере того, как дробильная головка 16 катится по материалу 37, предназначенному для дробления, на расстоянии от периферии наружной дробильной брони 12, центральная ось S дробильной головки 16, вокруг которой вращается дробильная головка 16, будет следовать круглому пути вокруг оси G гирационного перемещения. В нормальном рабочем состоянии на фиг. 3a ось G гирационного перемещения совпадает с вертикальной опорной осью C. Во время полного оборота центральная ось S дробильной головки 16 проходит 0-360°, то есть от квадранта к квадранту полярной системы координат, с равномерной скоростью и с неизменным расстоянием от вертикальной опорной оси C.

Во время работы датчик 50 гирационного перемещения (фиг. 1) измеряет мгновенный наклон i центральной оси S дробильной головки 16 по отношению к вертикальной опорной оси C, и на основании измерения система управления вычисляет направление оси G гирационного перемещения и амплитуду Aa гирационного перемещения. Центральная ось S дробильной головки, ось G гирационного перемещения и вертикальная опорная ось C могут быть представлены как векторы в пространстве. Ось G гирационного перемещения в этом примере определена как среднее во времени направление центральной оси S дробильной головки за весь оборот. Амплитуда Aa гирационного перемещения в этом примере вычислена как среднее значение во времени, за весь оборот, угла α отклонения (фиг. 2) центральной оси S дробильной головки относительно оси G гирационного перемещения. В качестве альтернативы, угол α отклонения может быть использован непосредственно как мера амплитуды, без усреднения. Угол α отклонения (фиг. 2) соответствует, в проиллюстрированном поперечном разрезе, радиальному расстоянию R между центральной осью S дробильной головки и осью G гирационного перемещения. Следовательно, также R, или среднее значение во времени R, могло бы быть использовано как мера амплитуды.

Обратимся теперь к фиг. 3b; кусок относительно небольшого размера не поддающегося дроблению постороннего материала 52, такой как копательный зуб от экскаватора, вошел в дробильную камеру 48 из оборудования, предшествующего дробилке 1. Опять же, поддающийся дроблению материал 37 также присутствует в дробильной камере 48. Даже несмотря на то, что распределение поддающегося дроблению материала 37 в дробильной камере 48, для простоты, проиллюстрировано как подобное распределению на фиг. 3a, следует понимать, что те части поддающегося дроблению материала 37, которые находятся рядом с посторонним материалом 52, могут быть защищены посторонним материалом 52 от дробления. Кусок 52 постороннего материала отличается от материала 37, предназначенного для дробления, тем, что посторонний материал 52 не поддастся дробильной головке 16, но вместо этого отклонит выполняющую гирационное перемещение дробильную головку 16, ограничивая ее движение. Пунктирной овальной линией на фиг. 3b показан ограниченный путь центральной оси S дробильной головки 16. Ограничение, наложенное куском 52 постороннего материала, приводит к тому, что ось G гирационного перемещения отклоняется относительно вертикальной опорной оси C на угол β, что будет дополнительно описано ниже со ссылкой на фиг. 4. Как можно видеть на фиг. 3b, присутствие постороннего материала 52 в дробильной камере 48 также вызывает изменение формы гирационного перемещения оси S дробильной головки вокруг оси G гирационного перемещения, чтобы образовывать некруглую образующую. В конкретном примере на фиг. 3b центральная ось S дробильной головки 16 "пропускает" четвертый квадрант и следует пути, который ограничен квадрантами 1-3; фактически она пропускает весь сектор, образованный угловым интервалом от около 220° до около 50°. К тому же кусок 52 постороннего материала вызывает изменение амплитуды Aa гирационного перемещения, причем упомянутая амплитуда Aa образована усреднением во времени угла α (фиг. 2), причем угол α представлен в плоскости фиг. 3b посредством радиального расстояния R.

Следовательно, система 46 управления может обнаруживать присутствие постороннего материала на основании каждого из:

на основании изменения формы гирационного перемещения центральной оси S дробильной головки в некруглую форму, например, посредством сравнения наибольшей величины угла α с наименьшей величиной упомянутого угла, обнаруживаемыми во время полного оборота гирационного перемещения дробильной головки 16; или

на основании направления оси G гирационного перемещения, отклоняющегося от направления вертикальной опорной оси C; или

на основании величины угла β наклона (фиг. 4) оси G гирационного перемещения относительно вертикальной опорной оси C, превосходящей опорную величину наклона; или

на основании центральной оси S дробильной головки 16, следующей пути, как видно в плоских полярных координатах на фиг. 3b, который пропускает угол сектора, образованный угловым интервалом, весь квадрант или, как будет проиллюстрировано со ссылкой на фиг. 3c, даже множество квадрантов; или

на основании амплитуды Aa гирационного перемещения, проходящей опорную амплитуду, ожидаемую для конкретных условий работы; или

на основании комбинации любых из изложенных выше. Способ обнаружения, объединяющий множество приведенных выше показателей, дает наиболее надежное обозначение постороннего материала.

Еще один дополнительный показатель того, что произошло событие наличия постороннего материала, заключается в том, что энергия, требуемая для вращения приводного вала 38 (фиг. 1), временно уменьшается. Это происходит из-за факта того, что посторонний материал 52 защищает материал, предназначенный для дробления, который присутствует рядом с куском 52 постороннего материала, от дробления дробильной головкой 16. Посредством этого трение качения между дробильной головкой 16 и наружной дробильной броней 12, через материал, предназначенный для дробления, уменьшается, что уменьшает потребление энергии двигателя 44. Для дробилки, разработанной для работы с разными величинами частоты оборотов, уменьшение энергии, деленной на частоту оборотов, то есть уменьшение частного PM/M, где PM представляет энергию и FM представляет частоту оборотов двигателя 44, образует еще более точный критерий для дополнительного обозначения постороннего материала.

Как видно на фиг. 3c, большой кусок 52 не поддающегося дроблению постороннего материала присутствует в дробильной камере 48. Опять же, поддающийся дроблению материал 37, проиллюстрированный как слой вдоль наружной дробильной брони 12, также присутствует в дробильной камере 48. По сравнению с ситуацией на фиг. 3b кусок 52 постороннего материала на фиг. 3c еще больше ограничивает движение дробильной головки, так что деформированный путь дробильной головки 16 почти выродился в изогнутую линию, которая полностью ограничена вторым квадрантом системы координат на фиг. 3c. Изогнутая стрелка, прикрепленная к центральной оси S дробильной головки 16, приблизительно иллюстрирует ограниченный путь центральной оси S. Ограничение, наложенное большим куском 52 постороннего материала, приводит к тому, что дробильная головка 16 отжимает поддающийся дроблению материал 37 от внутренней стенки наружной дробильной брони 12 напротив постороннего материала 52, так что наклон i (фиг. 2) центральной оси S дробильной головки 16 увеличивается.

Ограничение, наложенное куском 52 постороннего материала, также приводит к тому, что ось G гирационного перемещения, все еще образованная как среднее направление центральной оси S дробильной головки 16, отклоняется относительно вертикальной опорной оси C, и к тому, что уменьшается средняя величина угла α при вершине.

Следовательно, система 46 управления может обнаруживать присутствие постороннего материала 52 не только на основании тех показателей постороннего материала, которые обсуждены выше в этом документе со ссылкой на фиг. 3b, но также:

на основании увеличения мгновенного или среднего наклона I дробильной головки; или

на основании уменьшения среднего угла α при вершине; или

на основании любой их комбинации и любой комбинации с теми показателями, которые обсуждены со ссылкой на фиг. 3b. Все приведенные выше показатели могут быть объединены с дополнительным обозначением, обеспеченным посредством уменьшения энергии, подобно тому, что было обсуждено выше со ссылкой на фиг. 3b, для увеличения точности обозначения.

На фиг. 3d проиллюстрирована ситуация с посторонним материалом с фиг. 3b, когда дробилка 1 была остановлена и дробильная головка 16 пришла в состояние покоя. Поскольку дробилка может быть остановлена с находящимся в ней, поддающимся дроблению материалом или без него, дробилка на фиг. 3d проиллюстрирована без такого материала. Дробильная головка 16 прислоняется к куску 52 постороннего материала, чтобы посторонний материал 52 сохранял центральную ось S дробильной головки 16 с отклонением относительно ожидаемого положения покоя центральной оси S. Из-за дебалансного груза и из-за свойств какого-либо материала, предназначенного для дробления, в дробильной камере 48 можно ожидать, что центральная ось S дробильной головки придет в состояние покоя в любом месте в области ожидаемой остановки, определенной пунктирным кругом P.

На фиг. 3e проиллюстрировано гирационное перемещение дробильной головки 16 в случае множества маленьких кусков не поддающегося дроблению постороннего материала 52, входящих в дробильную камеру 48. Поскольку куски 52 будут в целом распределены относительно равномерно в дробильной камере 48 вокруг дробильной головки 16, не произойдет никакого отклонения оси гирационного перемещения; событие присутствия постороннего материала будет обнаружено только посредством измерения амплитуды Aa (проиллюстрированной в поперечном разрезе посредством радиального расстояния R) гирационного перемещения дробильной головки 16, возможно, в комбинации с обнаружением уменьшения потребления энергии дробилки 1.

Фиг. 4 представляет собой вид сбоку, на котором проиллюстрировано движение центральной оси S дробильной головки вокруг оси G гирационного перемещения, причем упомянутая ось G гирационного перемещения отклонена относительно вертикальной опорной оси C на угол β. Это соответствует ситуациям на фиг. 3b и 3c, в которых ось G гирационного перемещения отклонена куском 52 постороннего материала. Опять же, наклон центральной оси S дробильной головки 16 относительно вертикальной опорной оси C обозначен буквой i. Для понятности на фиг. 4 все физические компоненты опущены.

Теперь со ссылкой на фиг. 5 будет описан способ обнаружения постороннего материала в дробилке 1 с фиг. 1-4.

На этапе 110 величина V гирационного перемещения, представленная, например, направлением оси G гирационного перемещения дробилки 1, получена системой 46 управления. Это может быть достигнуто, например, посредством измерения нескольких величин направления оси S дробильной головки, относительно опорной оси C, за выбранный интервал времени выборки с использованием датчика 50. Полученные таким образом отдельные пространственные векторы суммируются, чтобы получить среднее направление, которое соответствует направлению оси G гирационного перемещения. Предпочтительно по меньшей мере пять образцов берутся по меньшей мере за один полный оборот для получения точного направления оси G гирационного перемещения. В упрощенном осуществлении грубая оценка величины наклона β оси G гирационного перемещения может быть получена посредством усреднения только двух величин, например, максимальной и минимальной величин отклонения i центральной оси S дробильной головки 16 во время периода времени, образованного скользящим окном времени с длиной, превышающей по меньшей мере период вращения приводного вала 38.

На этапе 112 величина V гирационного перемещения, которая в этом примере представлена направлением оси G гирационного перемещения, сравнивается с опорной величиной VR гирационного перемещения. Опорная величина VR гирационного перемещения в качестве примера может быть представлена направлением вертикальной опорной оси C, но специалист в данной области техники может выбрать любую опорную ось или любой другой тип опорной величины гирационного перемещения, подходящей для конкретного типа величины V гирационного перемещения.

На этапе 114 система 46 управления определяет, на основании сравнения, осуществленного на этапе 112, выдать ли сигнал предупреждения о постороннем материале, обозначающий присутствие постороннего материала 52 в дробилке 1. В качестве примера в зависимости от конструкции дробилки 1 и типа и размера постороннего материала 52, который должен быть обнаружен, сигнал предупреждения о постороннем материале может быть выдан, если угол β (фиг. 4) между осью G гирационного перемещения и вертикальной опорной осью C превышает 3°. В качестве альтернативы система 46 управления может определить, что существует некоторая причина подозревать событие наличия постороннего материала, но этой причины недостаточно, чтобы выдать сигнал предупреждения о постороннем материале. В таком сценарии система управления может продолжить получать вторичное обозначение постороннего материала, например посредством представления величины гирационного перемещения посредством среднего значения во времени амплитуды угла α и сравнения ее с опорной величиной гирационного перемещения после этапов 110-112. Если величина гирационного перемещения согласно обоим ее представлениям, то есть направлению оси G гирационного перемещения и угловой амплитуде a, обозначает возможное событие наличия постороннего материала, сигнал предупреждения о постороннем материале может быть выдан с большей надежностью на этапе 114.

В примере, описанном выше со ссылкой на этапы 110-114, направление оси G гирационного перемещения сравнивается с направлением вертикальной опорной оси C. Альтернатива заключается в сравнении направления оси G гирационного перемещения с ранее определенным направлением оси G гирационного перемещения. Быстрое, внезапное изменение направления оси G гирационного перемещения обозначает возможное событие наличия постороннего материала. Следовательно, описанный выше способ может содержать необязательный этап 116 (пунктирный), на котором опорная величина VR гирационного перемещения принимает величину ранее полученной величины V гирационного перемещения.

Согласно варианту осуществления, предусматривающему пример обнаружения постороннего материала, который основан на комбинации множества обозначений постороннего материала, хороший баланс между сложностью осуществления и надежностью обозначения постороннего материала получен посредством способа, согласно которому:

первое обозначение постороннего материала получено с использованием этапов 110-112 способа, в котором первый критерий обозначения постороннего материала основан на том, что величина |i|n среднего наклона i (фиг. 2) увеличивается более чем на 25% относительно ранее измеренного среднего наклона |i|n-1. Величины среднего наклона могут быть получены посредством непрерывного измерения наклона i и усреднения измеренных величин за скользящее окно времени таким образом, который хорошо известен специалистам в данной области техники. Средний наклон |i|n представляет первую величину V гирационного перемещения V1, тогда как предшествующая величина |i|n-1 представляет опорную величину VR гирационного перемещения VR1. После сравнения V1 с VR1, VR1 может быть дана величина V1, как объяснено со ссылкой на этап 116.

Второй критерий обозначения постороннего материала получен, опять же, с использованием этапов 110-112 способа, причем упомянутый второй критерий обозначения постороннего материала основан на том, что полный угловой интервал, пройденный центральной осью S дробильной головки в полярной системе координат на фиг. 3a-e во время полного оборота, падает ниже заданной величины, например 180°, или, выражаясь иначе, центральная ось S дробильной головки 16 пропускает угловой интервал, превышающий, например, 180°. Пропущенный угловой интервал φS может быть получен, например, посредством непрерывного измерения последовательных величин φn угла φ и образования φS=(φn-φn-1) по модулю 360°. Пропущенный угловой интервал φS представляет вторую величину V гирационного перемещения V2, тогда как его соответствующая опорная величина VR гирационного перемещения VR2 имеет величину 180°.

Третий критерий обозначения постороннего материала получен на основании того, что измеренная величина PM, n/FM, n частного PM/FM уменьшается более чем на 25% относительно предшествующего измерения PM, n-1/FM, n-1. Частное PM,n/FM,n представляет величину энергии, и PM,n-1/FM,n-1 представляет опорную величину энергии.

Если все три критерия выполняются, устройство 46 управления определяет, что существует подозреваемое событие наличия постороннего материала, и запускает таймер, в это же время неоднократно продолжая получать V1, V2 и PM, n/FM, n, и сравнивая их с VR1, VR2 и PM,n-1/FM,n-1 соответственно. В случае если все три критерия обозначения постороннего материала остаются выполненными на протяжении заданного интервала времени, устройство 46 управления определяет, что существует подтвержденное событие наличия постороннего материала, и выдает сигнал предупреждения о постороннем материале с использованием этапа 114 способа.

Очевидно, что вместо сравнения среднего наклона |i|n с ранее полученным средним наклоном |i|n-1, средний наклон |i|n может быть сравнен с заданной величиной. Подобным образом, вместо сравнения величины PM,n/FM,n энергии с предшествующей величиной PM,n-1/FM,n-1 энергии, величина PM,n/FM,n энергии также может быть сравнена с заданной величиной.

Знание направления оси G гирационного перемещения относительно опорной оси; формы гирационного перемещения относительно опорной формы; углового интервала, пропущенного центральной осью S дробильной головки 16 (c.f. фиг. 3b-c); или наклона i центральной оси S дробильной головки 16 также позволяет определить положение куска 52 постороннего материала в дробильной камере 48, так как посторонний материал 52 будет отталкивать дробильную головку 16 от ее положения, ожидаемого при отсутствии постороннего материала в дробильной камере 48. Следовательно, способ может необязательно содержать определение, на основании величины V гирационного перемещения, положения постороннего материала в дробильной камере 48. В качестве примера, как видно на фиг. 3b, смещение оси G гирационного перемещения во второй квадрант обозначает, что кусок 52 постороннего материала расположен в четвертом квадранте. Подобным образом центральная ось S дробильной головки 16, пропускающая угловой интервал от около 220° до около 50° (c.f. полярные координаты на фиг. 3b), предоставляет такую же информацию. Положение может быть обозначено оператору, чтобы он мог легко найти и удалить кусок 52 постороннего материала из дробилки 1.

В еще одном варианте осуществления способа на фиг. 5 величина V гирационного перемещения представлена амплитудой ADa гирационного перемещения центральной оси S дробильной головки 16.

В упомянутом еще одном варианте осуществления на этапе 110 амплитуда ADa, представляющая вертикальное движение части отражающего диска 27 датчика гирационного перемещения, может быть получена посредством измерения множества величин расстояния Da (фиг. 1) во время полного оборота гирационного перемещения дробильной головки 16 вокруг оси G гирационного перемещения. ADa может быть вычислена посредством образования ADa=Max(Da)-Min(Da), где Max(Da) и Min(Da) представляют соответствующие максимальную и минимальную измеренные величины Da во время упомянутого оборота.

На этапе 112 величина V гирационного перемещения, представленная амплитудой ADa, сравнивается с опорной величиной VR гирационного перемещения, которая может быть представлена опорной амплитудой AR. В качестве примера опорная амплитуда AR может быть выбрана, на основании текущего состояния загрузки дробилки 1, из таблицы, содержащей множество опорных амплитуд AR1-ARn, причем каждая из опорных амплитуд AR1-ARn соответствует конкретному состоянию загрузки дробилки 1, и представляет ожидаемую амплитуду при этом конкретном состоянии загрузки. Если амплитуда ADa падает ниже опорной амплитуды AR, ожидаемой для конкретных условий загрузки, выдается сигнал предупреждения о постороннем материале.

Как опять же видно на фиг. 3c, согласно еще одному варианту осуществления способа на фиг. 5, посторонний материал может быть обнаружен также, когда дробилка 1 остановлена и находится в состоянии покоя. Согласно этому варианту осуществления, присутствие постороннего материала на этапах 110-114 способа определяется на основании наклона i (фиг. 2) или направления центральной оси S дробильной головки 16, относительно ее ожидаемого наклона или направления в случае ее нахождения в ожидаемом положении P покоя. Следовательно, величина V гирационного перемещения представлена наклоном I, когда дробилка 1 находится в состоянии покоя. Даже несмотря на то, что величина V гирационного перемещения, представленная наклоном i, определена, когда дробилка находится в состоянии покоя, наклон i представляет поведение гирационного перемещения дробилки, которое происходило бы в случае повторного запуска дробилки 1.

При типичных рабочих условиях дробилка 1 заполняется поддающимся дроблению материалом, когда она останавливается. Постепенное уменьшение отклонения дробильной головки 16 по мере того, как дробилка постепенно замедляет вращение, позволяет поддающемуся дроблению материалу оседать в дробильной камере 48. Следовательно, ожидаемое положение покоя центральной оси S дробильной головки 16 для конусной дробилки 1, имеющей в ней поддающийся дроблению материал, расположено относительно рядом с вертикальной опорной осью C, внутри круга P. Опорная величина VR гирационного перемещения посредством этого представлена кругом P. Следовательно, любое отклонение центральной оси S дробильной головки 16 за пределы круга P обозначает возможность присутствия постороннего материала в дробильной камере 48.

Если дробилка будет пуста, когда она приходит в состояние покоя, дебалансный груз 30 (фиг. 1) заставит дробильную головку 16 несколько отклониться, так как она неактивно опирается на сферический подшипник 20. Это проиллюстрировано на фиг. 3c посредством набора ожидаемых положений покоя вдоль пунктирной круглой линии P′ вокруг вертикальной опорной оси C; причем центральная ось S дробильной головки 16 может остановиться в любом из ожидаемых положений покоя P′ в зависимости от ориентации дебалансного груза, когда дробилка приходит в состояние покоя. При таких условиях опорная величина VR гирационного перемещения представлена набором всех возможных наклонов дробильной головки, которые помещают центральную ось S дробильной головки 16 в любое место на круге P′. Когда дробилка пуста, если центральная ось S дробильной головки 16 придет в состояние покоя при наклоне i, который не совпадает с любым из ожидаемых положений P′ покоя, это также обозначает возможность присутствия постороннего материала в дробильной камере 48. В зависимости от веса и осевого смещения дебалансного груза радиус круга P′ может быть больше или меньше, чем радиус круга P.

Как видно опять же на фиг. 1, в случае если посторонний материал обнаружен в дробильной камере 48 и дробилка 1 остановлена с находящимся в ней поддающимся дроблению материалом, направление наклона, когда дробильная головка 16 пришла в состояние покоя, обозначает положение постороннего материала в дробильной камере 48. В качестве примера, если центральная ось S дробильной головки 16 отклонится направо, относительно вертикальной опорной оси C, это является обозначением постороннего материала в правой части 48b дробильной камеры 48. Система 46 управления выполнена с возможностью определения положения постороннего материала на основании сигнала наклона дробильной головки от датчика 50 гирационного перемещения. После определения положения система управления обозначает положение оператору посредством зажигания правой лампы 9b, связанной с правым люком 7b. Посредством этого оператор знает, что он должен искать посторонний материал за правым люком 7b. Очевидно, что может быть использовано средство обозначения, отличающееся от лампы, для обозначения люка 7 оператору.

Даже несмотря на то, что только два люка 7a, 7b видны в разрезе на фиг. 1, следует понимать, что в дробилке 1 может быть предусмотрено большее количество люков 7 вокруг ее периферии, и каждый люк может быть связан со средством обозначения присутствия постороннего материала за ним. Предпочтительно дробилка 1 оснащена люками в количестве от двух до десяти, распределенными по ее периферии.

Другие меры, отличающиеся от используемых в вариантах осуществления способа, подробно описанных выше, со ссылкой на фиг. 5, могут быть использованы как величины V гирационного перемещения для представления положения или гирационного перемещения дробильной головки 16 в способе обнаружения постороннего материала. В качестве примера может быть использована величина V гирационного перемещения, представляющая форму гирационного перемещения, поскольку некруглое перемещение по окружности центральной оси S дробильной головки может быть показателем присутствия постороннего материала 52 в дробильной камере 48.

Любые из приведенных выше способов могут быть объединены друг с другом и/или с отслеживанием энергии в качестве дополнительного показателя, посредством этого увеличивая надежность обнаружения постороннего материала.

После обнаружения присутствия постороннего материала 52 в дробильной камере 48 могут быть приняты корректирующие меры. В качестве примера сигнал предупреждения может быть объявлен оператору, чтобы оператор мог ответить на него, и/или система 46 управления может автоматически уменьшить частоту оборотов и/или энергию, сообщаемые посредством ведущего вала 38, для сведения к минимуму риска повреждения дробилки 1. Сигнал предупреждения о постороннем материале также может быть послан к любому последующему оборудованию, чтобы последующее оборудование могло предпринять требуемое действие для автоматического удаления постороннего материала 52 из потока дробленого материала, например посредством отклонения выбранной части потока. К тому же сигнал предупреждения о постороннем материале может быть послан к любому предшествующему оборудованию, чтобы уменьшить или остановить подачу в дробилку 1 материала, предназначенного для дробления.

Следует понимать, что в объеме прилагаемой формулы изобретения возможно множество изменений вариантов осуществления, описанных выше. Например, выше было описано использование отражающего диска 27 датчика гирационного перемещения. Тем не менее движение или положение дробильной головки 16 может быть измерено на основании обнаружения других частей дробильной головки 16, вала 24 дробильной головки или любого устройства, присоединенного к ним. Вместо отражающего диска могут быть использованы другие типы датчиков, такие как акселерометр, камера, или любое другое средство, подходящее для обнаружения положения или движения дробильной головки 16.

Выше были описаны гибкие соединения 34, 36 типа универсальный шарнир. Тем не менее, дробильная головка инерционной конусной дробилки может приводиться через другие типы гибких соединений.

Выше в этом документе была описана инерционная конусная дробилка 1, имеющая дебалансный груз 30, прикрепленный к дебалансной втулке 26. В других конструкциях инерционной конусной дробилки дебалансный груз может иметь положение, отличающееся от дробилки 1, подробно описанной выше в этом документе; например, дебалансный груз с должными и соответствующими модификациями других частей дробилки может быть расположен, например, на валу 24 дробильной головки и/или на вертикальном передаточном валу 32, причем в этих случаях эти валы будут дебалансными втулками в смысле этого признака в прилагаемой формуле изобретения.

Выше также было подробно описано, как расстояния и углы R, α, i, Aa и ADa могут быть использованы как меры амплитуды гирационного перемещения центральной оси S дробильной головки 16. Как будет понятно специалисту в данной области техники, также другие меры, обозначающие величину гирационного перемещения дробильной головки 16, могут быть использованы как обозначение амплитуды, посредством этого образуя величину гирационного перемещения, на основании которой может быть осуществлено обнаружение постороннего материала.

Также было описано, как разные меры наклона по положению покоя, амплитуды гирационного перемещения, направления оси G гирационного перемещения, пропущенного угла φS и формы гирационного перемещения дробильной головки 16 могут быть использованы как величины гирационного перемещения. Также для обнаружения постороннего материала могут быть использованы другие меры на основании положения или движения дробильной головки, причем упомянутые другие меры образуют, или позволяют определить, величину гирационного перемещения, обозначающую по меньшей одно из наклона оси гирационного перемещения, формы гирационного перемещения, амплитуды гирационного перемещения и наклона дробильной головки.

Выше в этом документе было описано, как энергия дробления и частоты оборотов двигателя могут быть получены посредством преобразователя частоты. В качестве альтернативы дробилка может быть предусмотрена с отдельным устройством измерения мощности и/или частоты, например, датчиком мощности для измерения только потребления энергии, или даже совсем без такого средства измерения.

Гирационное перемещение в смысле этого описания не должно быть обязательно круглым, но в зависимости от конструкции и загрузки дробилки может быть, например, эллиптическим, овальным или следовать любому другому типу образующей, деформированной из-за ограничений, наложенных, например, конструкцией на форму дробильной камеры 48, или наличием в ней какого-либо постороннего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПУСТОШЕНИЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2012 |

|

RU2584164C2 |

| Инерционная конусная дробилка | 1979 |

|

SU827158A1 |

| ГИРАЦИОННАЯ ДРОБИЛКА, ВКЛЮЧАЮЩАЯ ПРИВОД С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ И СИСТЕМУ УПРАВЛЕНИЯ | 2019 |

|

RU2782545C2 |

| СПОСОБ УПРАВЛЕНИЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКОЙ | 2012 |

|

RU2575357C1 |

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

| ПРЕДОТВРАЩАЮЩЕЕ ПРОВОРАЧИВАНИЕ ПЫЛЕЗАЩИТНОЕ УПЛОТНЕНИЕ ДЛЯ КОНУСНЫХ И ГИРАЦИОННЫХ ДРОБИЛОК | 2016 |

|

RU2689731C1 |

| ДРОБИЛКА, СОДЕРЖАЩАЯ СМЕННУЮ ЗАЩИТНУЮ БРОНЮ | 2016 |

|

RU2719148C1 |

| ЩИТ РЕБРА КРЕСТОВИНЫ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2622336C2 |

| СИСТЕМА ПОДВЕСКИ ГЛАВНОГО ВАЛА С ВЕРХНЕЙ ОПОРОЙ | 2015 |

|

RU2666765C2 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ПОДШИПНИКОВ ДРОБИЛКИ И ДРОБИЛКА | 2002 |

|

RU2298703C2 |

Группа изобретений относится к средствам дробления и измельчения различных материалов и может быть использована в инерционных конусных дробилках. Способ заключается в том, что измеряют положение и/или движение дробильной головки, на основании упомянутого измерения получают величины гирационного перемещения, которые сравнивают с опорной величиной гирационного перемещения. При этом на основании сравнения определяют, выдать ли сигнал предупреждения о постороннем материале, а на основании величины гирационного перемещения определяют положение постороннего материала в дробильной камере. Инерционная конусная дробилка содержит наружную и внутреннюю дробильные брони, образующие между собой дробильную камеру. Внутренняя дробильная броня поддерживается на дробильной головке, присоединенной с возможностью вращения к дебалансной втулке с дебалансным грузом. При этом дробилка дополнительно содержит датчик для измерения положения и/или движения дробильной головки, устройство управления, выполненное с возможностью получения величины гирационного перемещения и определения, выдавать ли сигнал предупреждения о постороннем материале согласно вышеописанному способу. Также для доступа в дробильную камеру дробилка содержит множество люков, каждый из которых позволяет удалять через него какой-либо посторонний материал. Способ и устройство снижают вероятность повреждения и блокировки дробилки. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ обнаружения постороннего материала в инерционной конусной дробилке, содержащей наружную дробильную броню (12) и внутреннюю дробильную броню (18), причем внутренняя и наружная броня (12, 18) образуют между ними дробильную камеру (48), причем внутренняя дробильная броня (18) поддерживается на дробильной головке (16), причем дробильная головка (16) присоединена с возможностью вращения к дебалансной втулке (26), которая выполнена с возможностью вращения посредством ведущего вала (38), причем дебалансная втулка (26) предусмотрена с дебалансным грузом (30) для отклонения дебалансной втулки (26), когда она вращается, так, чтобы центральная ось (S) дробильной головки (16), когда дебалансная втулка (26) вращается посредством ведущего вала (38) и отклоняется посредством дебалансного груза (30), выполняет гирационное перемещение вокруг оси (G) гирационного перемещения, причем внутренняя дробильная броня (18) посредством этого приближается к наружной дробильной броне (12) для дробления материала в дробильной камере (48), причем способ содержит

измерение по меньшей мере одного из положения и движения дробильной головки (16);

получение, на основании упомянутого измерения, величины гирационного перемещения, причем упомянутая величина гирационного перемещения обозначает по меньшей мере одно из наклона (β) оси (G) гирационного перемещения по отношению к опорной линии (С), формы гирационного перемещения центральной оси (S) дробильной головки (16), амплитуды (α, R) гирационного перемещения центральной оси (S) дробильной головки (16) и наклона центральной оси (S) дробильной головки (16) по отношению к опорной линии (С);

сравнение упомянутой величины гирационного перемещения с опорной величиной гирационного перемещения;

определение, на основании упомянутого сравнения, выдать ли сигнал предупреждения о постороннем материале, обозначающий присутствие постороннего материала в дробилке, и

определение, на основании величины гирационного перемещения, положения постороннего материала в дробильной камере (48).

2. Способ по п. 1, в котором получение величины гирационного перемещения содержит низкочастотную фильтрацию сигнала от датчика (50) и/или образование среднего значения величин, полученных от датчика (50).

3. Способ по п. 1 или 2, в котором опорную величину гирационного перемещения определяют на основании ранее полученной величины гирационного перемещения.

4. Способ по п. 1 или 2, дополнительно содержащий выдачу оператору, на основании сигнала предупреждения о постороннем материале, слышимого, видимого или сенсорного сигнала предупреждения о постороннем материале.

5. Способ по п. 1 или 2, дополнительно содержащий начало, на основании сигнала предупреждения о постороннем материале, процедуры удаления постороннего материала для отделения постороннего материала от потока дробленного материала вниз по потоку от дробильной камеры (48).

6. Способ по п. 1 или 2, в котором сигнал предупреждения о постороннем материале выдается на основании наклона (β) оси (G) гирационного перемещения, превышающего опорный наклон, и/или амплитуды (α, R) гирационного перемещения дробильной головки (16), выходящей за опорную амплитуду.

7. Способ по п. 1 или 2, дополнительно содержащий уменьшение, на основании сигнала предупреждения о постороннем материале, частоты оборотов приводного вала (38) и/или энергии, подаваемой через приводной вал (38).

8. Способ по п. 1 или 2, в котором величина гирационного перемещения обозначает наклон (i) центральной оси (S) дробильной головки (16).

9. Способ по п. 1 или 2, дополнительно содержащий

получение величины энергии, обозначающей энергию, подаваемую к дробильной головке (16) через приводной вал (38); и

сравнение упомянутой величины энергии с опорной величиной энергии, причем упомянутое определение, выдать ли сигнал предупреждения о постороннем материале, также происходит на основании сравнения величины энергии с опорной величиной энергии.

10. Способ по п. 9, в котором упомянутая опорная величина энергии определяется на основании ранее полученной величины энергии.

11. Способ по пп. 1, 2 или 10, в котором сигнал предупреждения о постороннем материале выдается на основании среднего наклона (|i|n) дробильной головки (16), превышающего ранее измеренный средний наклон (|i|n-i); центральной оси (S) дробильной головки (16), пропускающей угол (φS) сектора; и величины энергии (PM,n/FM,n), падающей ниже ранее полученной величины энергии (PM,n-i/FM,n-i).

12. Инерционная конусная дробилка, содержащая наружную дробильную броню (12) и внутреннюю дробильную броню (18), причем внутренняя и наружная броня (12, 18) образуют между ними дробильную камеру (48), причем внутренняя дробильная броня (18) поддерживается на дробильной головке (16), причем упомянутая дробильная головка (16) присоединена с возможностью вращения к дебалансной втулке (26), которая выполнена с возможностью вращения посредством ведущего вала (38), причем дебалансная втулка (26) предусмотрена с дебалансным грузом (30) для отклонения дебалансной втулки (26), когда она вращается, так, что центральная ось (S) дробильной головки (16), когда дебалансная втулка (26) вращается посредством ведущего вала (38) и отклоняется посредством дебалансного груза (30), выполняет гирационное перемещение вокруг оси (G) гирационного перемещения, причем внутренняя дробильная броня (18) посредством этого приближается к наружной дробильной броне (12) для дробления материала в дробильной камере (48), причем дробилка дополнительно содержит датчик (50) для измерения по меньшей мере одного из положения или движения дробильной головки (16), причем дробилка отличается содержанием устройства (46) управления, выполненного с возможностью получения величины гирационного перемещения и определения, выдавать ли сигнал предупреждения о постороннем материале согласно способу по любому из предшествующих пунктов, при этом дробилка содержит множество люков (7a-b) для доступа в дробильную камеру (48, 48а-b), причем каждый из упомянутых люков (7а-b) позволяет удалять через него какой-либо посторонний материал; и средство (9а-b) для обозначения положения постороннего материала оператору, чтобы способствовать оператору в выборе правильного люка (7а-b) для открывания.

13. Инерционная конусная дробилка по п. 12, дополнительно содержащая датчик (47) мощности для получения величины энергии, обозначающей энергию, подаваемую к дробильной головке (16) через приводной вал (38), причем устройство (46) управления выполнено с возможностью осуществления способа по любому из пп. 10 и 11.

| US 4272030 A, 09.06.1981 | |||

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ БЛОКА ЗАМОРОЖЕННОЙ РАСТИТЕЛЬНОЙ ТКАНИ | 1993 |

|

RU2107549C1 |

| EA 200600988 A1, 27.10.2006 | |||

| СПОСОБ ДРОБЛЕНИЯ ГОРНОЙ МАССЫ | 1991 |

|

RU2021023C1 |

Авторы

Даты

2016-07-27—Публикация

2012-05-29—Подача