Уровень техники

[0001] Настоящее изобретение в целом относится к устройству для дробления горных пород, такому как камнедробилка в конфигурации, обычно называемой гирационной дробилкой. Более конкретно, настоящее изобретение относится к гирационной дробилке, которая включает в себя привод с регулируемой скоростью и систему управления для регулирования работы гирационной дробилки с целью оптимизации скорости выгружаемого потока из гирационной дробилки.

[0002] Устройства для дробления горных пород разрушают породу, камень или другие материалы в камере дробления, образованной между расширяющейся вниз конической броней, установленной на главном валу, которая вращается по кругу внутри внешнего расширяющегося вверх в форме усеченного конуса узла неподвижных конусов внутри внешней оболочки дробилки. Коническая броня и главный вал имеют круговую симметрию вокруг оси, которая наклонена относительно вертикальной оси узла внешней оболочки. Эти оси пересекаются около вершины камнедробилки. Наклонную ось приводят в круговое движение вокруг вертикальной оси, тем самым сообщая вращательное движение главному валу и броне. Вращательное движение по кругу заставляет точки на поверхности брони попеременно продвигаться к стационарным неподвижным конусам, установленным на внешней оболочке, и удаляться от них. Во время удаления брони материал, подлежащий дроблению, падает глубже в камеру, где его раздавливают, когда движение меняется на противоположное, а броня продвигается к неподвижным конусам на внешней оболочке.

[0003] Гирационные дробилки, как правило, включают разгрузочный бункер, который расположен на разгрузочном конце гирационной дробилки, для накопления материала после того, как материал прошел через гирационную дробилку. Размер разгрузочного бункера должен быть достаточным для накопления материала после прохождения через гирационную дробилку, прежде чем материал будет выгружен с помощью питателя на конвейерный узел. Так как рабочая скорость питателя и конвейерного узла, как правило, постоянна, тогда как подача материала на гирационную дробилку обычно не контролируется, разгрузочный бункер должен быть достаточно большим, чтобы накапливать материал при высоких скоростях потока из гирационной дробилки. В некоторых вариантах осуществления разгрузочный бункер имеет высоту 6-8 метров.

[0004] Размер разгрузочного бункера является существенной переменной в стоимости разработки системы дробления горных пород, которая включает гирационную дробилку. Заявителем настоящего изобретения выявлено желание уменьшить размер разгрузочного бункера путем оптимизации работы гирационной дробилки, приводящей к уменьшению размера системы дробления породы и снижению затрат, связанных с разгрузочным бункером, а также энергопотребления системы дробления пород.

[0005] Для повышения эффективности процесса дробления работа гирационной дробилки может быть скорректирована. В типичных гирационных дробилках работой дробилки можно управлять за счет регулирования размера дробильного зазора путем перемещения главного вала вертикально относительно рамы дробилки. Такая регулировка меняет размер выгружаемых из гирационной дробилки частиц. Другая регулировка, возможная в гирационной дробилке, состоит в изменении скорости вращения брони. В доступных в настоящее время гирационных дробилках регулировка скорости вращения по кругу ограничена приводным двигателем, используемым для обеспечения гирационного движения. Установлено, что усовершенствование привода гирационной дробилки повысит эффективность работы.

Сущность изобретения

[0006] Настоящее изобретение относится к гирационной дробилке, которая включает в себя регулируемый привод и систему управления для контроля работы гирационной дробилки с целью оптимизации скорости выгружаемого потока из гирационной дробилки.

[0007] Гирационная дробилка типичного варианта осуществления по настоящему изобретению уменьшает размер материала, который подают в открытый загрузочный конец гирационной дробилки. Гирационная дробилка включает неподвижную внешнюю оболочку и главный вал, который имеет броню. Главный вал включает эксцентрик, который расположен вокруг части главного вала так, что эксцентрик создает вращение главного вала внутри гирационной дробилки. Материал захватывают между внутренней поверхностью внешней оболочки и наружной поверхностью брони внутри дробильного зазора. Вращение главного вала внутри внешней оболочки приводит к измельчению материала, когда материал поступает в дробильный зазор.

[0008] Гирационная дробилка также включает частотно-регулируемый привод, который напрямую или опосредованно присоединен к эксцентрику, чтобы обеспечивать вращение эксцентрика и главного вала. В одном типичном варианте осуществления частотно-регулируемый привод включает электрический двигатель и регулятор переменной частоты. Регулятор переменной частоты выдает управляющий сигнал на электрический двигатель, который корректирует частоту вращения электрического двигателя. Таким образом, частотно-регулируемый привод может динамически регулировать частоту вращения главного вала внутри неподвижной внешней оболочки.

[0009] Гирационная дробилка также включает систему управления, которая может регулировать частоту вращения эксцентрика через контроль частотно-регулируемого привода. В одном варианте осуществления изобретения размещают камеру, чтобы определять размер частиц материала, поданного в приемный бункер для самосвалов. Другой датчик может быть использован, чтобы определять количество материала, находящегося внутри приемного бункера для самосвалов. Система управления может динамически регулировать частоту вращения эксцентрика посредством частотно-регулируемого привода. Кроме того, система управления может корректировать вертикальное положение главного вала внутри внешней оболочки для изменения размера дробильного зазора.

[0010] В другом предполагаемом варианте осуществления гирационная дробилка может включать датчик выходного потока, который оценивает скорость потока измельченного материала из гирационной дробилки. Информация от датчика устройства выгрузки подается к системе управления так, что система управления может менять работу электродвигателя частотно-регулируемого привода, чтобы динамически контролировать выходную подачу из гирационной дробилки. Система управления может менять частоту вращения эксцентрика так, чтобы подача выходящего потока из гирационной дробилки точно соответствовала потоку материала из разгрузочного бункера.

[0011] Настоящее изобретение также относится к способу управления системой дробления горных пород, которая включает гирационную дробилку, имеющую неподвижную внешнюю оболочку, которая включает внутреннюю дробящую поверхность, и главный вал, который имеет броню, включающую внешнюю дробящую поверхность. Внутренняя дробящая поверхность и внешние дробящие поверхности создают дробильный зазор. Материал подают в приемный бункер для самосвалов, который расположен над гирационной дробилкой. Размер и количество материала внутри приемного бункера для самосвалов определяют, например, с использованием камеры.

[0012] В зависимости от размера и количества материала внутри приемного бункера для самосвалов частотно-регулируемый привод вводят в работу для вращения эксцентрика, смонтированного на главном валу, чтобы вызвать гирационное перемещение брони внутри внешней оболочки. Частотой вращения эксцентрика управляют динамически для регулирования скорости потока измельченного материала из гирационной дробилки. За счет регулирования скорости потока измельченного материала из гирационной дробилки размер разгрузочного бункера, используемого для накопления измельченного материала, может быть уменьшен.

[0013] Различные другие характерные признаки, объекты и преимущества изобретения будут очевидны из приведенного ниже описания с учетом чертежей.

Краткое описание чертежей

[0014] Чертежи иллюстрируют рассматриваемый наилучший на сегодняшний день способ осуществления изобретения.

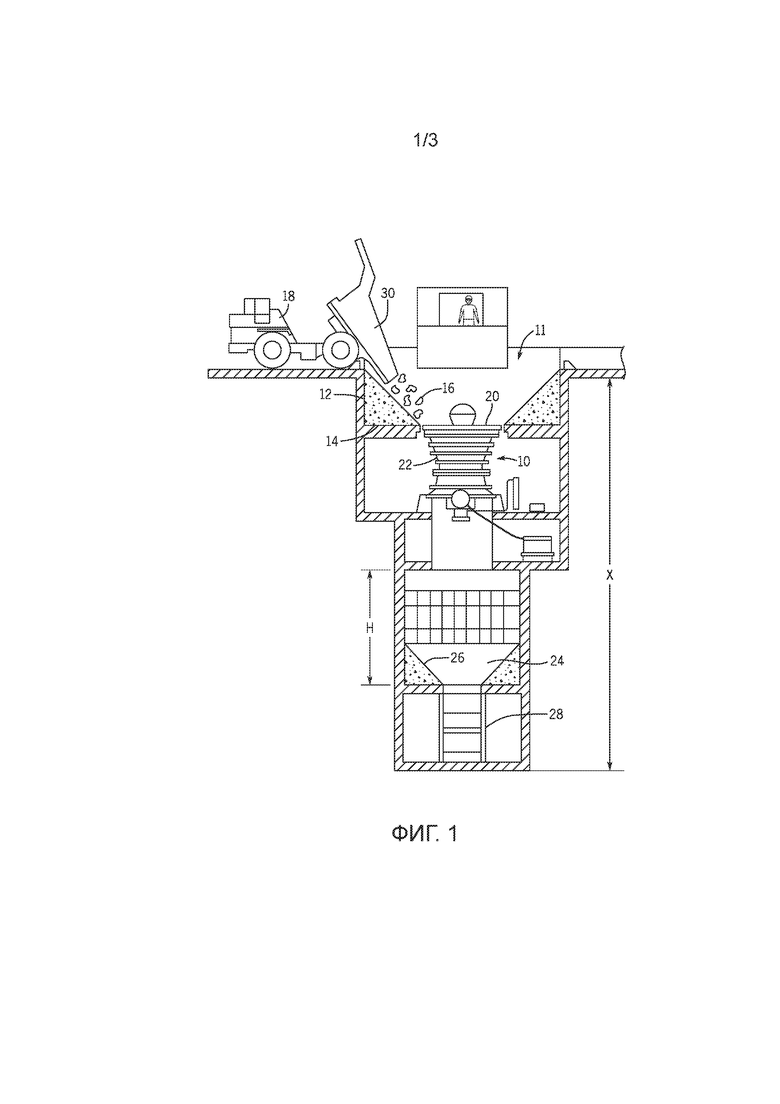

[0015] ФИГ. 1 представляет собой схематичную иллюстрацию гирационной камнедробилки, используемой в качестве части системы дробления породы.

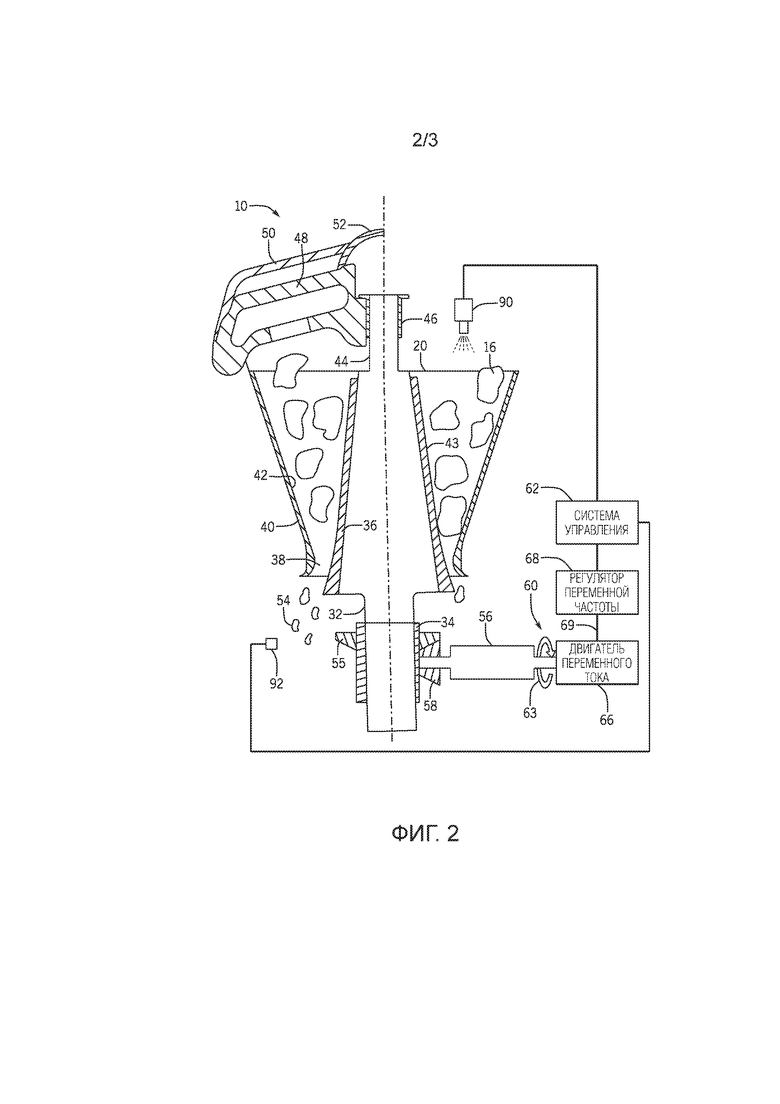

[0016] ФИГ. 2 представляет собой частичный разрез гирационной дробилки, включающей частотно-регулируемый привод по настоящему изобретению.

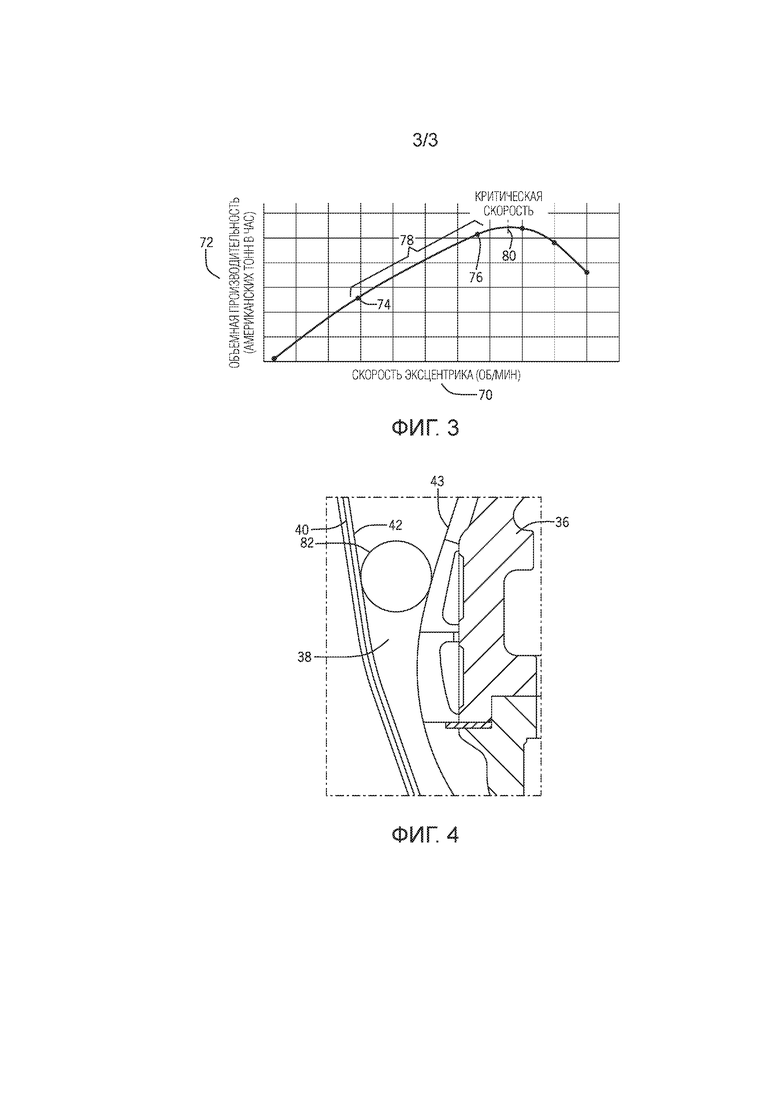

[0017] ФИГ. 3 представляет собой график, иллюстрирующий соотношение между скоростью эксцентрика и объемной производительностью гирационной дробилки.

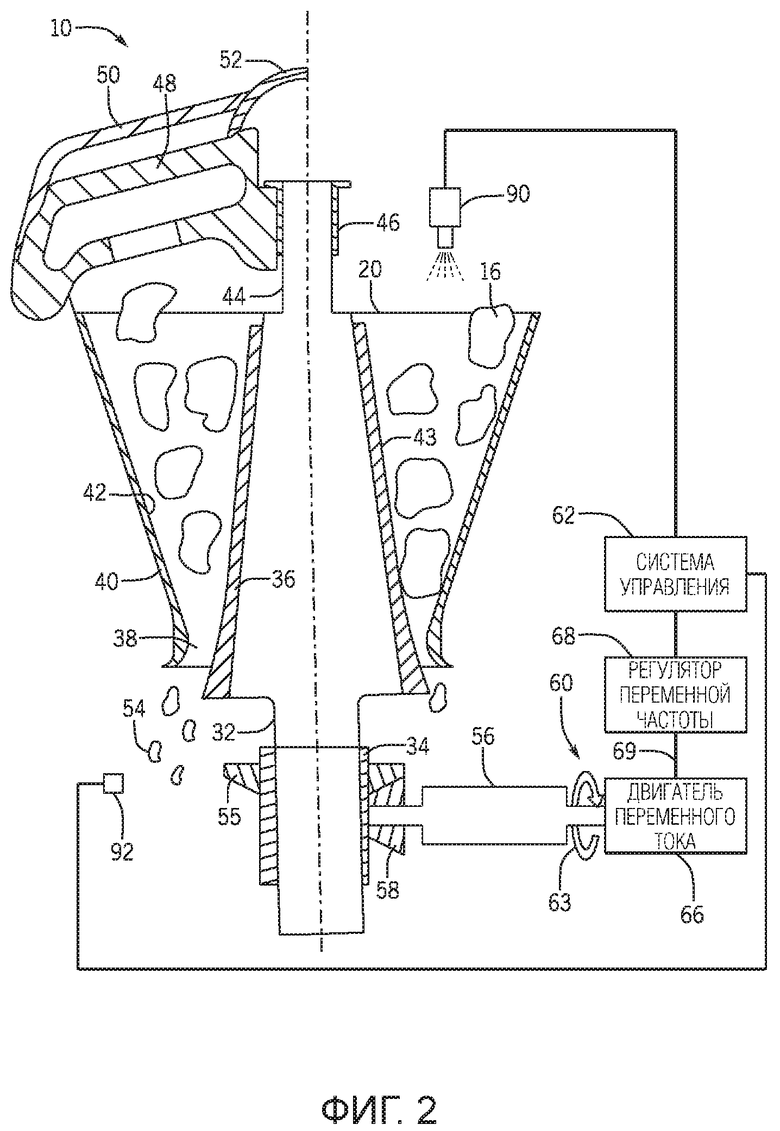

[0018] ФИГ. 4 иллюстрирует перемещение материала через дробильный зазор гирационной дробилки.

Подробное описание

[0019] ФИГ. 1 иллюстрирует основное применение системы дробления горной породы 11 по настоящему изобретению. Как показано на ФИГ. 1, гирационная камнедробилка 10 расположена внутри приемного бункера для самосвалов 12, имеющего нижнюю стенку 14. Приемный бункер для самосвалов 12 получает порцию материала 16, который должен быть измельчен, из разных источников, например, от шахтного самосвала 18. Материал 16, размещенный в приемном бункере для самосвалов 12, направляют к открытому верхнему загрузочному концу 20 гирационной дробилки 10. Во время работы системы дробления породы 11 приемный бункер для самосвалов 12 может накапливать порции материала 16, который под действием силы тяжести подается в верхний загрузочный конец 20 гирационной дробилки 10.

[0020] Материал 16 входит в камеру дробления и проходит через узел неподвижных конусов, расположенный вдоль неподвижной внешней оболочки 22. Внутри внешней оболочки 22 дробящая броня (не показана) вращается по кругу и измельчает материал внутри камеры дробления. Измельченный материал создает поток измельченного материала, который выходит из гирационной камнедробилки 10 и входит в разгрузочный бункер 24. Разгрузочный бункер 24 показан на ФИГ. 1, как имеющий наклонную внутреннюю стенку 26, которая направляет партию измельченного материала на узел разгрузочного конвейера 28. Узел разгрузочного конвейера 28 перемещает измельченный материал от системы дробления породы 11 туда, где материал может быть дополнительно подвергнут обработке либо посредством дополнительной стадии дробления, либо путем транспортировки от участка добычи. Как правило, узел разгрузочного конвейера 28 работает при постоянной скорости и измельченный материал из разгрузочного бункера 24 выгружают на узел разгрузочного конвейера дозированно.

[0021] Как можно понять из ФИГ. 1, высота H разгрузочного бункера 24 определяет количество материала, которое может быть накоплено внутри разгрузочного бункера 24, прежде чем его выгрузят на конвейерный узел 28. Высота H разгрузочного бункера 24, таким образом, оказывает непосредственное воздействие на негабаритную высоту X системы дробления породы 11. При сооружении системы дробления породы 11 оценки по затратам на создание системы дробления 11 часто задаются общей высотой X системы дробления 11. Следовательно, уменьшение высоты H разгрузочного бункера 24 будет снижать общую стоимость системы дробления породы 11.

[0022] Как описано выше, объем и, следовательно, высота H разгрузочного бункера 24 должны быть достаточными, чтобы накапливать материал внутри разгрузочного бункера 24, прежде чем материал удалят с помощью конвейерного узла 28. В типичных системах подачи гирационной дробилки количество материала 16, поданного в гирационную дробилку 10, контролируют по числу шахтных самосвалов 18 и по размеру кузова самосвала 30. Как правило, кузов самосвала 30 перевозит от 200 до 400 тонн породы. В некоторых случаях внутри приемного бункера для самосвалов 12 может накапливаться большая партия материала перед тем, как материал может быть подвергнут дроблению в гирационной дробилке 10. В других случаях только очень небольшая порция материала может находиться внутри приемного бункера для самосвалов 12. В системах предшествующего уровня скорость гирационной дробилки 10 остается обычно постоянной, так что скорость потока материала из гирационной дробилки 10 и, следовательно, объем материала внутри разгрузочного бункера 24 могут резко меняться. Во многих вариантах осуществления размер разгрузочного бункера 24 проектируют так, чтобы его вместимость была в два-четыре раза выше вместимости кузова самосвала 30, чтобы накапливать достаточно материала для работы гирационной дробилки 10 при постоянной скорости, при этом все еще подавая постоянный поток измельченного материала на узел разгрузочного конвейера 28.

[0023] ФИГ. 2 иллюстрирует один типичный вариант осуществления гирационной дробилки 10, которая может быть использована в системе дробления породы, показанной на ФИГ. 1. Хотя представлена типичная гирационная дробилка, следует понимать, что можно использовать разные варианты осуществления гирационной дробилки, при этом оставаясь в рамках объема настоящего изобретения. Гирационная дробилка 10, показанная на ФИГ. 2, включает предпочтительно вертикальный главный вал 32, который включает эксцентрик 34, смонтированный на нем. Главный вал 32 включает броню 36, которая создает дробильный зазор 38 между внешней поверхностью 43 брони 36 и внутренней поверхностью 42 узла внешней оболочки 40. Внутренняя поверхность 42 узла оболочки 40 включает цельный неподвижный конус или ряды неподвижных конусов, которые определяют в целом скошенную в виде усеченного конуса внутреннюю поверхность 42, которая направляет материал из открытого верхнего конца 20 вниз через сужающуюся камеру дробления к дробильному зазору 38. Материал измельчается по всей высоте камеры дробления между внутренней поверхностью 42 внешней оболочки и внешней поверхностью 43 брони.

[0024] Верхний конец 44 главного вала 32 поддерживается втулкой 46, находящейся внутри центральной ступицы крестовины 48. На ФИГ. 2 одна половина крестовины 48 вместе с экраном 50 и верхней крышкой 52 удалены, чтобы облегчить понимание. Хотя типичный вариант осуществления, показанный на ФИГ. 2, включает крестовину 48, другие варианты осуществления гирационной дробилки не имеют крестовины и соответствующей опорной структуры. Такой вариант осуществления также подпадает под объем настоящего изобретения. По мере перемещения материала 16 через камеру дробления размер материала уменьшается так, что образуется выгружаемый поток материала 54.

[0025] В варианте осуществления, показанном на ФИГ. 2, вращение главного вала 32 контролируют посредством вращающегося вала-шестерни 56 и ведущей шестерни 58, которая зацепляется с шестерней 55, установленной на эксцентрике 34, обычным способом. Вал-шестерня 56 прямо или опосредованно соединен с частотно-регулируемым приводом (ЧРП (VFD)) 60 в соответствии с настоящим изобретением. Частотно-регулируемый привод 60 вращает вал-шестерню 56, как показано с помощью стрелки вращения 63 на ФИГ. 2. Частотно-регулируемый привод 60 соединен с системой управления 64.

[0026] В соответствии с настоящим изобретением частотно-регулируемый привод (ЧРП) представляет собой тип системы электромеханического привода с регулируемой скоростью, которая контролирует рабочую скорость электрического двигателя 66 путем изменения входной частоты и входного напряжения двигателя. В варианте осуществления, показанном на ФИГ. 2, частотно-регулируемый привод 60 включает двигатель переменного тока 66 и регулятор переменной частоты 68. Регулятор переменной частоты 68 имеет систему электронного силового преобразования, которая подает выходной сигнал двигателю переменного тока 66 вдоль линии управления 69 для регулирования работы двигателя переменного тока 66. Посредством управления частотой выходного сигнала от регулятора переменной частоты 68 регулятор переменной частоты 68 может управлять рабочей скоростью двигателя переменного тока 66. В варианте осуществления, показанном на ФИГ. 2, система управления 62 для гирационной дробилки 10 также находится во взаимодействии с регулятором переменной частоты 68, так что оперативное управление гирационной дробилкой позволяет управлять скоростью двигателя переменного тока 66 через регулятор переменной частоты 68.

[0027] Как можно понять по описанию на ФИГ. 2, частотно-регулируемый привод 60 позволяет корректировать рабочую скорость эксцентрика 34 путем изменения частоты управляющего сигнала от регулятора переменной частоты 68. ФИГ. 3 предлагает графическую иллюстрацию, связывающую скорость эксцентрика 70 с объемной производительностью 72 дробилки. Следует понимать, что значения, показанные на ФИГ. 3, являются репрезентативными значениями для одного типа дробилки и не предназначены для ограничения, а служат только для иллюстративных целей. На графике, показанном на ФИГ. 3, рабочая скорость гирационных дробилок предшествующего уровня, которые используют обычный дизельный приводной двигатель, представлена точкой 74. Точка 74 показывает, что при скорости эксцентрика приблизительно 150 об/мин, объемная производительность гирационной дробилки равна приблизительно 3500 тонн в час. В соответствии с настоящим изобретением и за счет использования частотно-регулируемого привода 60, показанного на ФИГ. 2, скорость эксцентрика можно регулировать между точкой 74 и верхней точкой 76. Две точки 74 и 76 создают докритическую зону 78, где частотно-регулируемый привод 60 будет приводить в действие двигатель переменного тока 66 с обеспечением желаемой скорости эксцентрика 70.

[0028] На графике ФИГ. 3 также показана критическая скорость 80. Когда эксцентрик работает при скорости, больше чем критическая скорость 80, объемная производительность гирационной дробилки начинает падать. Следовательно, для оптимизации работы дробилки желательно, чтобы гирационная дробилка работала при скорости в пределах докритической зоны 78.

[0029] ФИГ. 4 представляет собой графическую иллюстрацию, описывающую докритическую скорость и критическую скорость, показанные на ФИГ. 3. В иллюстрации на ФИГ. 4 круглый мяч 82 показан расположенным внутри дробильного зазора 38, определяемого внутренней поверхностью 42 оболочки 40 и внешней поверхностью 43 брони 36. В качестве иллюстративного примера, когда дробилка находится в покое, круглый мяч 82 будет заклинен между поверхностями дробления на закрытой стороне дробильного зазора. Когда эксцентрик начинает вращать дробящую головку, круглый мяч 82 будет начинать скользить вниз камеры, поскольку зазор в этой точке камеры начинает расширяться от закрытой стороны к положению открытой стороны. Круглый мяч будет начинать скользить вниз по головке, но не падать свободно, поскольку размер мяча больше зазора. Как только головка оказывается у открытой стороны, зазор начинает сжимать мяч и мяч сдувается до тех пор, пока диаметр мяча не сравняется с закрытой стороной дробильного зазора. Это будет повторяться до тех пор, пока мяч не покинет дробилку.

[0030] По мере увеличения частоты вращения эксцентрика, мяч 82 будет способен свободно падать внутри расширяющегося зазора, пока частота вращения не будет соответствовать скорости свободного падения мяча. Эту точку называют критической скоростью. Если частоту вращений увеличивают дополнительно, головка возвращается быстрее, чем падает мяч, и дробилка будет работать при сверхкритической скорости. Как указано выше, критическая скорость 80 означает самую высокую скорость, желаемую для вращения эксцентрика.

[0031] Возвращаясь к ФИГ. 2, система управления 62 также выполнена с возможностью наличия камеры 90, которая расположена так, чтобы определять размер материала 16, подаваемого в открытый загрузочный конец 20 гирационной дробилки 10. Камера 90 может представлять собой видеокамеру или фотоаппарат или любой другой типа устройства, которое дает визуальное изображение материала. Камера 90 предоставляет визуальные изображения системе управления 62, так что система управления 62 может определять характерное распределение частиц по размерам для материала 16, подаваемого в гирационную дробилку 10. Другой датчик (не показан) может быть размещен внутри приемного бункера для самосвалов и обеспечивает индикацию уровня материала в приемном бункере для самосвалов. На основании размера частиц, поданных в открытый конец 20 гирационной дробилки, система управления 62 может автоматически корректировать размер дробильного зазора 38 за счет перемещения вертикального положения главного вала 32. В доступных на сегодняшний день гирационных дробилках размер дробильного зазора 38 может быть скорректирован с использованием гидравлического узла для регулировки вертикального положения главного вала 32. Аналогичное устройство могло бы быть использовано в гирационной дробилке ФИГ. 2. Однако в соответствии с системой на ФИГ. 2 система управления 62 может автоматически корректировать вертикальное положение главного вала в зависимости от размера материала 16, считываемого камерой 90.

[0032] Помимо измерения размера продукта камера 90 также может быть использована для определения потока материала в открытый загрузочный конец 20 гирационной дробилки 10. Поток материала в приемный бункер для самосвалов будет заставлять материал накапливаться вверху гирационной дробилки 10 до тех пор, пока гирационная дробилка не сможет воздействовать на материал, чтобы раздробить его.

[0033] В варианте осуществления, показанном на ФИГ. 2, датчик скорости потока 92 может быть размещен около разгрузочного выходного отверстия гирационной дробилки 10. Датчик скорости потока 92 может определять поток материала из гирационной дробилки 10 и в разгрузочный бункер. На основании такой определенной скорости выходного потока, а также уровня материала в разгрузочном бункере система управления 62 может динамически регулировать скорость электрического двигателя 66, чтобы оптимизировать скорость потока из гирационной дробилки 10. Как рассмотрено выше, соотношение между скоростью выходного потока и скоростью вращения эксцентрика иллюстрируется графиком на ФИГ. 3. Желательно, чтобы гирационная дробилка работала в докритической зоне 78.

[0034] Как можно понять из вышесказанного, использование частотно-регулируемого привода 60 с гирационной дробилкой 10 позволяет системе управления 62 динамически оптимизировать работу гирационной дробилки. Система управления 62 может замерять подачу в дробилку вместе с другими рабочими параметрами дробилки, включая гидравлическое давление, температуру и полезную мощность двигателя переменного тока 66, так что система управления 62 может регулировать скорость эксцентрика дробилки с целью достижения наиболее высокой производительности и/или наиболее низких скоростей износа футеровок дробилки.

[0035] В качестве иллюстративного примера, система управления 62 может заставить двигатель переменного тока 66 работать при более высокой скорости для повышения производительности, когда подача в гирационную дробилку является подходящей. С другой стороны, если скорость подачи в гирационную дробилку небольшая, скорость двигателя переменного тока 66 снижают, чтобы снизить скорости износа изнашиваемых компонентов внутри гирационной дробилки. Желательно поддерживать работу гирационной дробилки с материалом таким образом, чтобы гирационная дробилка работала как можно реже в отсутствие материала. За счет оптимизации рабочей скорости эксцентрика внутри дробилки в разгрузочном бункере необходимо накапливать меньше материала, что позволяет уменьшить размер разгрузочного бункера.

[0036] В одном типичном варианте осуществления система управления 62 может управлять частотно-регулируемым приводом при попытке точно согласовать скорость выходного потока из гирационной дробилки 10 со скоростью потока материала на конвейерном узле. Таким образом, количество материала, накопленного внутри разгрузочного бункера, может быть минимизировано, что позволит уменьшить объем, а, следовательно, и высоту H, разгрузочного бункера. Хотя всегда желательно иметь некоторое количество материала внутри разгрузочного бункера, снижение количества материала внутри разгрузочного бункера позволит уменьшить размер разгрузочного бункера.

[0037] В этом описании для раскрытия изобретения используют примеры, включая наилучший вариант осуществления, а также, чтобы дать возможность любому специалисту в данной области техники реализовать и использовать изобретение. Патентуемый объем изобретения определяет формула изобретения и может включать другие примеры, которые приходят в голову специалистам в данной области. Подразумевается, что такие другие примеры находятся в пределах объема формулы изобретения, если они имеют структурные элементы, которые не отличаются от буквальной формулировки формулы изобретения, или если они включают эквивалентные структурные элементы с несущественными отличиями от буквальных формулировок формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ ГНЕЗДА ИЗ ГЛАВНОГО ВАЛА ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2650557C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ БЛОКИРОВОЧНОЙ СИСТЕМЫ | 2012 |

|

RU2617608C2 |

| Конусная дробилка с усовершенствованной гидравлической системой | 2023 |

|

RU2802938C1 |

| ПРЕДОТВРАЩАЮЩЕЕ ПРОВОРАЧИВАНИЕ ПЫЛЕЗАЩИТНОЕ УПЛОТНЕНИЕ ДЛЯ КОНУСНЫХ И ГИРАЦИОННЫХ ДРОБИЛОК | 2016 |

|

RU2689731C1 |

| ОПОРНОЕ УСТРОЙСТВО ДЛЯ КОНУСНОЙ ДРОБИЛКИ ПРИ РАБОТЕ В РЕЖИМЕ ХОЛОСТОГО ХОДА | 2010 |

|

RU2520642C2 |

| ДРОБИЛКА, СОДЕРЖАЩАЯ СМЕННУЮ ЗАЩИТНУЮ БРОНЮ | 2016 |

|

RU2719148C1 |

| Конусная гирационная дробилка | 1983 |

|

SU1347975A1 |

| СПОСОБ ОПУСТОШЕНИЯ ИНЕРЦИОННОЙ КОНУСНОЙ ДРОБИЛКИ | 2012 |

|

RU2584164C2 |

| ВНЕШНЯЯ ДРОБЯЩАЯ БРОНЯ ГИРАЦИОННОЙ ДРОБИЛКИ | 2014 |

|

RU2568746C2 |

Группа изобретений относится к гирационной дробилке и способу управления такой дробилкой, которая может найти применение при дроблении горных пород. Гирационная дробилка 10 содержит неподвижную внешнюю оболочку 40, имеющую внутреннюю дробящую поверхность 42, главный вал 32, имеющий броню 36, включающую внешнюю дробящую поверхность 43, которая создает дробильный зазор 38 с внутренней дробящей поверхностью 42 внешней оболочки 40, эксцентрик 34, расположенный так, что он окружает часть главного вала 32, частотно-регулируемый привод 60, связанный с эксцентриком 34 для обеспечения вращения эксцентрика 34 и главного вала 32, датчик уровня, расположенный с возможностью определения уровня материала в открытом загрузочном конце дробилки, камеру, расположенную над открытым загрузочным концом дробилки для определения размера материала, поданного из приемного бункера в открытый загрузочный конец дробилки, и систему управления 62 для регулирования частоты вращения эксцентрика 34 посредством управления частотно-регулируемым приводом 60. При этом система управления 62 связана с датчиком уровня и с камерой и выполнена с возможностью управления скоростью вращения эксцентрика на основании определяемого размера материала. Способ управления системой дробления породы заключается в том, что дробление породы осуществляют на гирационной дробилке, содержащей неподвижную внешнюю оболочку с внутренней дробящей поверхностью и главный вал, имеющий броню, включающую внешнюю дробящую поверхность, которая создает дробильный зазор с внутренней дробящей поверхностью внешней оболочки. При этом способ включает стадии, на которых подают материал, подвергаемый измельчению, в приемный бункер, расположенный над гирационной дробилкой, определяют размер и количество материала внутри приемного бункера, приводят в действие частотно-регулируемый привод для вращения эксцентрика, установленного на главном валу, для обеспечения гирационного перемещения брони внутри внешней оболочки, и динамически управляют частотой вращения эксцентрика для регулирования скорости потока измельченного материала из гирационной дробилки. Гирационная дробилка обеспечивает повышение эффективности процесса дробления. 2 н. и 11 з.п. ф-лы, 4 ил.

1. Гирационная дробилка для уменьшения размера материала, поданного в открытый загрузочный конец дробилки из приемного бункера, содержащая:

- неподвижную внешнюю оболочку, имеющую внутреннюю дробящую поверхность;

- главный вал, имеющий броню, включающую внешнюю дробящую поверхность, которая создает дробильный зазор с внутренней дробящей поверхностью внешней оболочки;

- эксцентрик, расположенный так, что он окружает часть главного вала;

- частотно-регулируемый привод, связанный с эксцентриком для обеспечения вращения эксцентрика и главного вала;

- датчик уровня, расположенный с возможностью определения уровня материала в открытом загрузочном конце дробилки;

- камеру, расположенную над открытым загрузочным концом дробилки для определения размера материала, поданного из приемного бункера в открытый загрузочный конец дробилки; и

- систему управления для регулирования частоты вращения эксцентрика посредством управления частотно-регулируемым приводом, причем система управления связана с датчиком уровня и с камерой и выполнена с возможностью управления скоростью вращения эксцентрика на основании определяемого размера материала.

2. Дробилка по п. 1, в которой частотно-регулируемый привод включает электрический двигатель и регулятор переменной частоты, способный генерировать управляющий сигнал для электрического двигателя для управления скоростью электрического двигателя.

3. Дробилка по п. 1, в которой система управления способна регулировать положение главного вала относительно неподвижной внешней оболочки для изменения дробильного зазора.

4. Дробилка по п. 1, в которой система управления выполнена с возможностью приведения в действие частотно-регулируемого привода для вращения эксцентрика при скорости, ниже критической скорости для гирационной дробилки.

5. Дробилка по п. 1, в которой система управления выполнена с возможностью регулирования частоты вращения эксцентрика для регулирования скорости потока материала из гирационной дробилки.

6. Дробилка по п. 5, далее содержащая разгрузочный бункер, расположенный для приема разгрузки измельченного материала из гирационной дробилки.

7. Дробилка по п. 6, в которой система управления выполнена с возможностью регулирования скорости потока материала из гирационной дробилки для поддержания желаемого уровня измельченного материала внутри разгрузочного бункера.

8. Способ управления системой дробления породы, включающей гирационную дробилку, имеющую неподвижную внешнюю оболочку с внутренней дробящей поверхностью, и главный вал, имеющий броню, включающую внешнюю дробящую поверхность, которая создает дробильный зазор с внутренней дробящей поверхностью внешней оболочки, причем способ включает стадии, на которых:

- подают материал, подвергаемый измельчению, в приемный бункер, расположенный над гирационной дробилкой;

- определяют размер и количество материала внутри приемного бункера;

- приводят в действие частотно-регулируемый привод для вращения эксцентрика, установленного на главном валу, для обеспечения гирационного перемещения брони внутри внешней оболочки; и

- динамически управляют частотой вращения эксцентрика для регулирования скорости потока измельченного материала из гирационной дробилки.

9. Способ по п. 8, в котором частотно-регулируемый привод включает в себя электрический двигатель и регулятор переменной частоты, способный генерировать управляющий сигнал для электрического двигателя для управления скоростью электрического двигателя.

10. Способ по п. 8, далее включающий стадию позиционирования камеры над приемным бункером для наблюдения за размером и количеством материала внутри приемного бункера.

11. Способ по п. 8, в котором скорость потока материала из гирационной дробилки регулируют для поддержания желаемого уровня измельченного материала внутри разгрузочного бункера.

12. Способ по п. 8, далее включающий стадию регулирования положения главного вала относительно неподвижной внешней оболочки для изменения дробильного зазора на основании определяемых размера и количества материала внутри приемного бункера для самосвалов.

13. Способ по п. 8, в котором частотно-регулируемый привод приводят в действие для вращения эксцентрика при скорости ниже критической скорости для гирационной дробилки.

| US 5718391 A1, 17.02.1998 | |||

| US 9084998 B2, 21.07.2015 | |||

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПАРАМЕТРАМИ КОНУСНОЙ ДРОБИЛКИ | 2007 |

|

RU2337756C1 |

| Устройство для загрузки конусной дробилки | 1978 |

|

SU727222A1 |

| US 4793560 A, 27.12.1988 | |||

| GB 1185447 A, 25.03.1970. | |||

Авторы

Даты

2022-10-31—Публикация

2019-07-29—Подача