Изобретение относится к дроблению горной массы, осуществляемого с использованием передвижного дробильного оборудования, применяемого в комплексах непрерывного действия и предназначенного для обеспечения поточной технологии добычи угля на угольных разрезах, и может использоваться в забоях горнорудных и нерудных карьеров и в других областях.

Изобретение, в частности, относится к дроблению с помощью экскавационно-транспортных комплексов, применяемых в разрезах, где разработка вскрышных пород и углей осуществляется с помощью роторных экскаваторов после предварительной подготовки массива буровзрывным способом. При этом дробилка установлена на стыке экскаватора и транспортно-отвального моста и предназначена для обеспечения дробления до таких размеров кусков горной массы, которые способны обеспечить равномерную загрузку ленты отвального конвейера.

Известен способ дробления горной массы, при котором крупные куски отделяют от основного ее потока, дробят с помощью дополнительного устройства (бутобоя) и дробленный продукт возвращают в поток [1].

Недостатком такого способа являются необходимость в специальном обустройстве для извлечения и отвода крупного куска из потока, наличие дополнительного устройства (бутобоя) для дробления куска, а также возможность аварийной остановки всего технологического процесса при одновременном прохождении нескольких крупных кусков.

Последний недостаток частично устраняется в другом известном способе дробления, при котором отведенные куски попадают на специальный разделочный стол, оснащенный двумя дополнительными устройствами для разрушения кусков [2].

Недостатками этого способа также являются необходимость в специальном обустройстве для извлечения и отвода крупного куска из потока, наличие дополнительных устройств для разрушения кусков и, хотя и менее вероятная, но все же не исключенная возможность аварийной остановки всего технологического процесса при одновременном прохождении нескольких крупных кусков.

Известен способ дробления "негабаритов" горной массы из мягкой породы с помощью зубчатого валка непосредственно на конвейерной ленте (на барабане), при этом в роли одного из элементов дробящего устройства выступает приводной барабан [3].

Недостатком известного способа является невозможность его использования для пород средней и выше средней крепости.

По совокупности признаков в качестве способа-прототипа принят способ, предусматривающий экскавацию из горной массы кусков размером свыше 1100-1300 мм, их дpобление в отдельной линии с помощью роторной дробилки (присоединение дробленого продукта к общему транспортному потоку горной массы подразумевается) [4].

Недостатком способа-прототипа является снижение эффективности процесса дробления горной массы из-за потерь, связанных с дополнительными операциями отделения (экскавации) крупногабаритных кусков и присоединения дробленого продукта к общему потоку горной массы, а также из-за необходимости использования дополнительного оборудования для отделения (экскавации), транспортирования и дробления крупногабаритных кусков.

Целью изобретения является повышение эффективности процесса дробления отделенной от массива горной массы с включением крупногабаритных кусков посредством дробления всего ее потока в одной дробилке без предварительного отделения крупногабаритных кусков и без остановок дробилки для переналадки.

Это достигается тем, что перед попаданием крупногабаритного куска в рабочую зону дробления выходную щель дробилки оперативно увеличивают, а после его раздробления и эвакуации из зоны дробления уменьшают до исходной величины. Кроме того, во время транспортировки отделенной от массива горной массы осуществляют слежение за крупногабаритными кусками и после обнаружения крупногабаритного куска на подходе к рабочей зоне дробления транспортировку исходного материала прекращают, удерживают кусок вне этой зоны, а после увеличения выходной щели транспортировку горной массы кратковременно возобновляют до момента попадания куска в указанную зону, после чего транспортировку горной массы вновь прекращают, а после раздробления куска и уменьшения выходной щели транспортировку горной массы возобновляют. Кроме того, перед прекращением транспортировки горной массы после обнаружения крупногабаритного куска замедляют скорость транспортировки горной массы.

Способ иллюстрируется чертежами

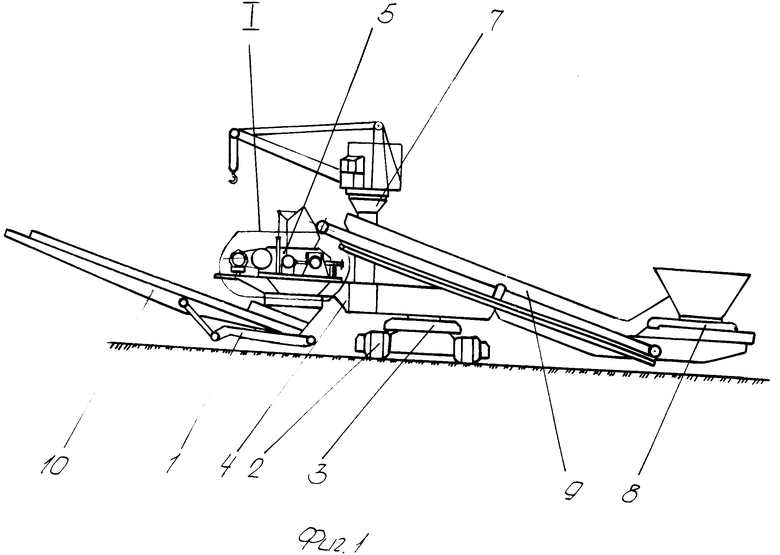

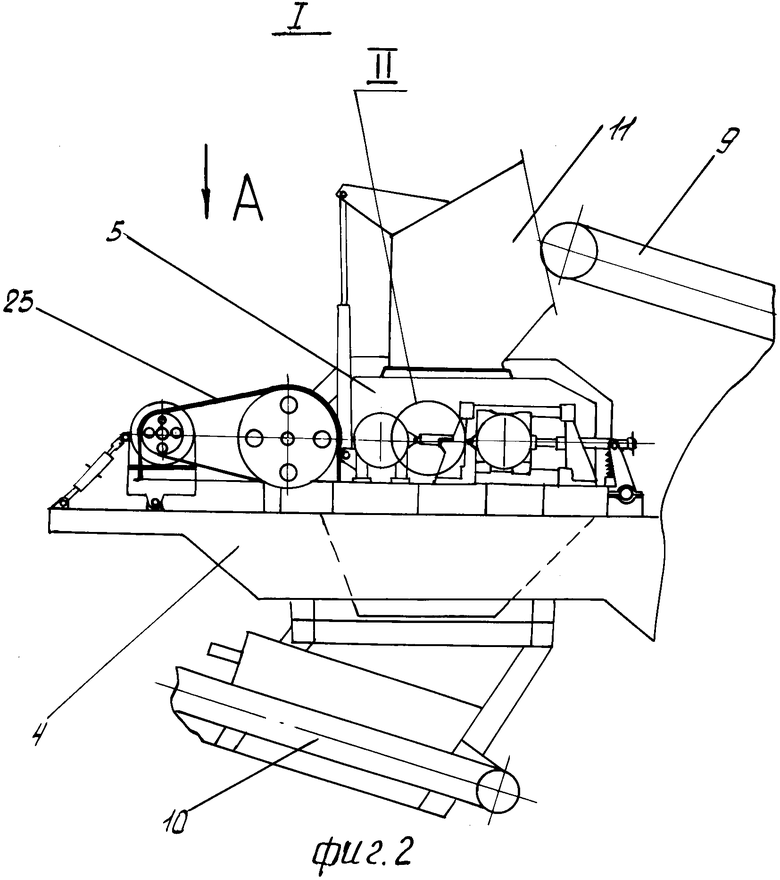

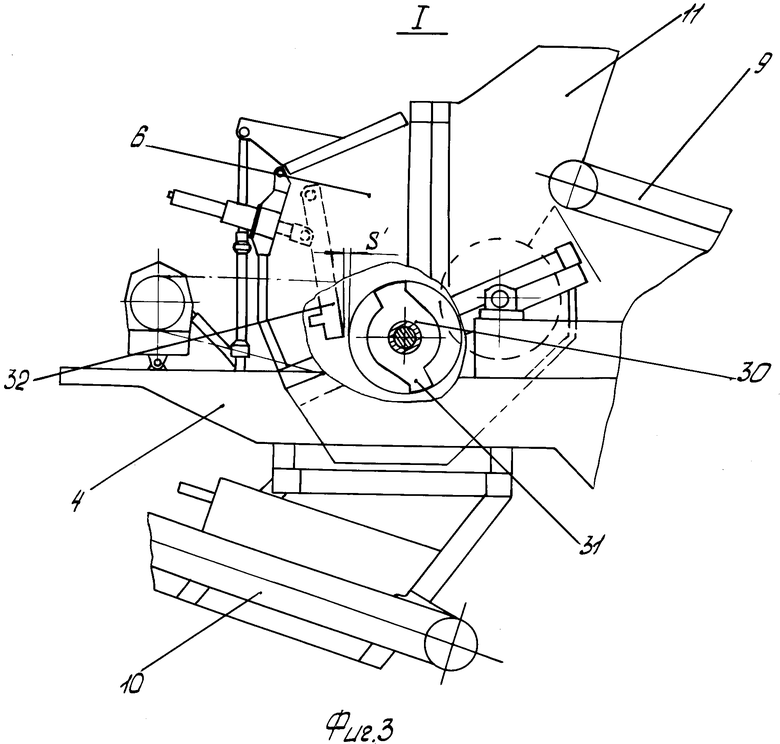

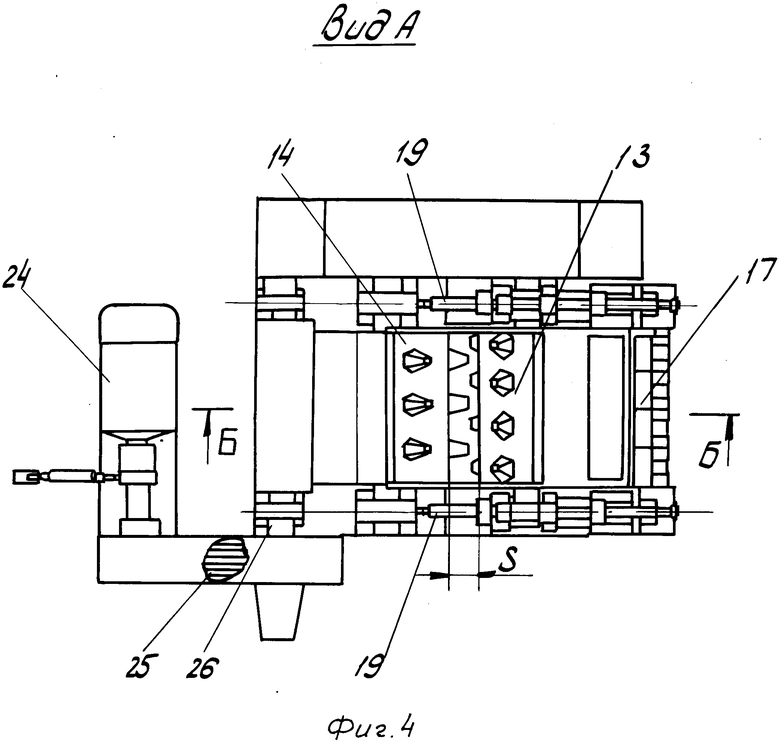

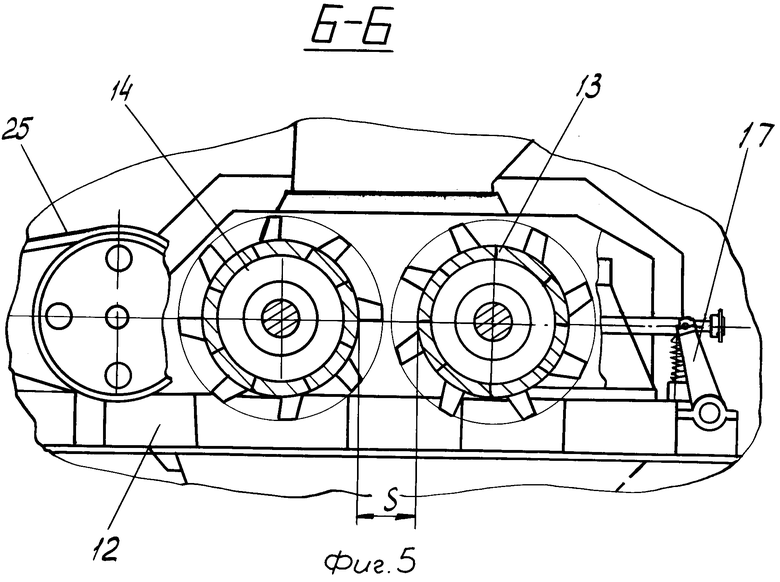

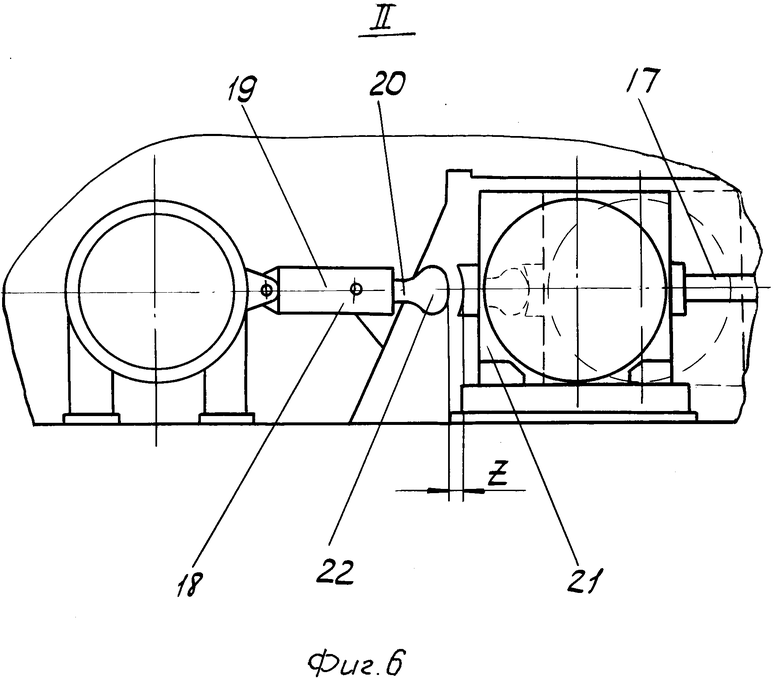

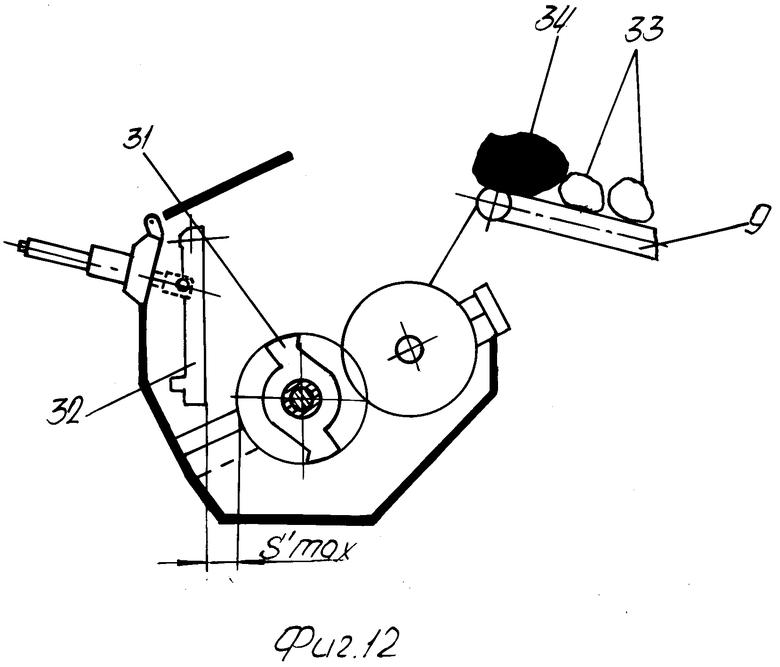

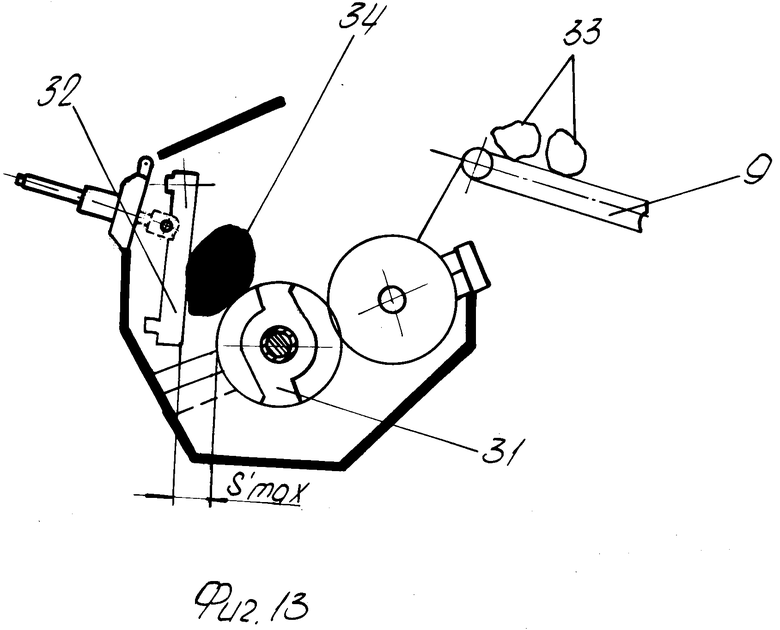

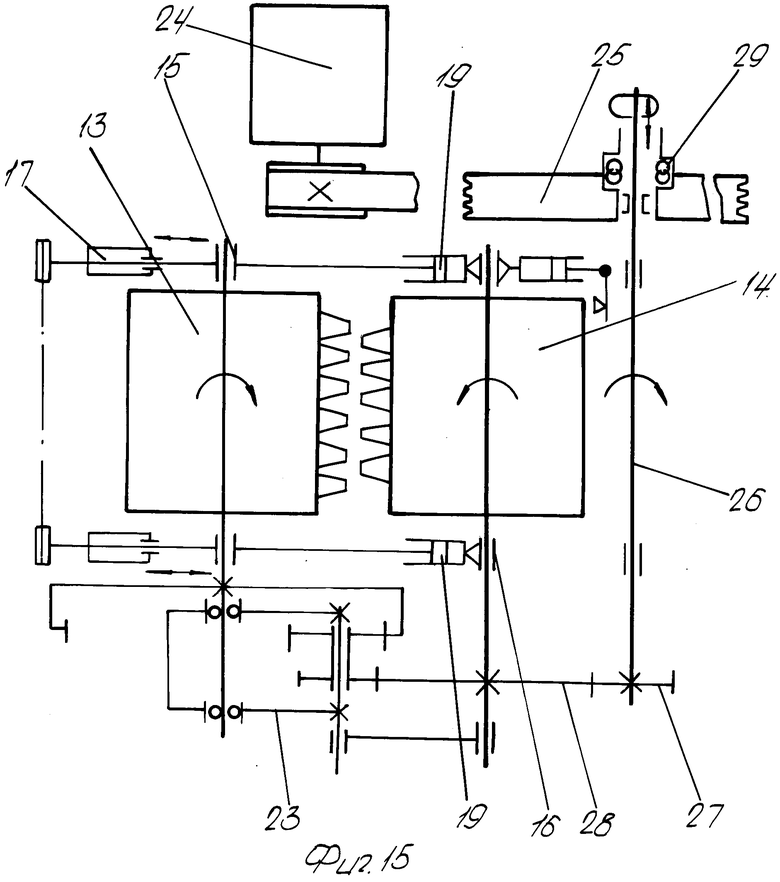

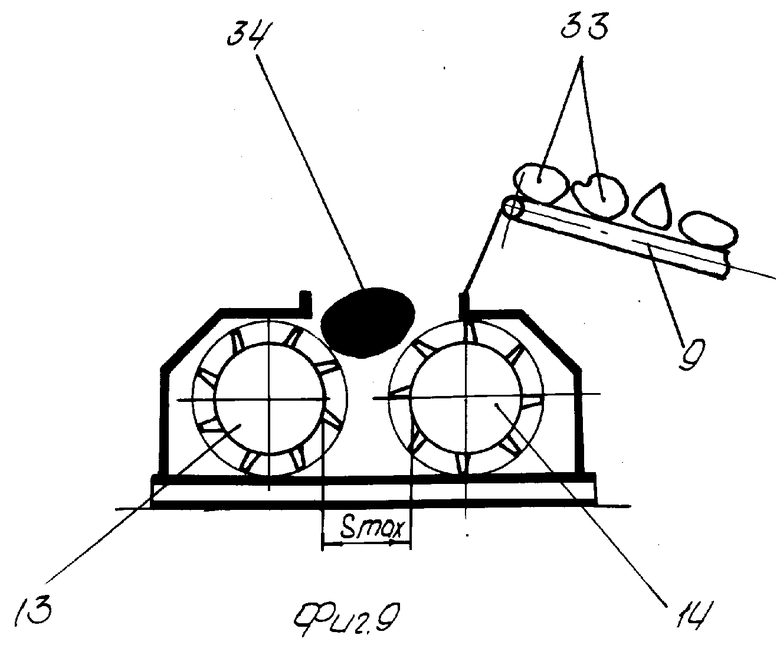

На фиг.1 представлен самоходный дробильный перегрузочный агрегат, в состав которого входит дробилка; на фиг.2 - узел I на фиг.1 (двухвалковая зубчатая дробилка); на фиг.3 - то же, вариант с использованием роторной дробилки; на фиг.4 - вид по стрелке А на фиг.2 (двухвалковая зубчатая дробилка в плане); на фиг.5 - разрез Б-Б на фиг.4; на фиг.6- узел II на фиг.2; на фиг. 7-10 показаны последовательные моменты дробления крупногабаритного куска ("негабарита") породы в двухвалковой зубчатой дробилке; на фиг.11-14 - то же, в роторной дробилке; на фиг.15 - кинематическая схема двухвалковой зубчатой дробилки; на фиг.16 - расчетная схема захвата куска двухвалковой зубчатой дробилкой.

Устройство для осуществления способа дробления горной массы - самоходный дробильный перегрузочный агрегат 1 - включает установленное на ходовой части 2 опорно-поворотное устройство 3 с платформой 4. На платформе 4 размещены дробилка (двухвалковая зубчатая 5 или роторная 6) и подъемный кран 7. С платформой соединены питатель 8, питающий транспортер 9, перегрузочный (приемный) ленточный транспортер 10. Дробилка снабжена загрузочным бункером 11. Двухвалковая зубчатая дробилка 5 включает установленные на ее раме 12 подвижный 13 и неподвижный 14 дробящие валки с подвижными 15 и неподвижными 16 (относительно рамы 12) подшипниковыми опорами. Подвижный дробящий валок 13 снабжен амортизирующим прижимным устройством 17, с помощью которого он прижат к неподвижному дробящему валку 14. Между опорами 15 и 16 размещен механизм 18 принудительной раздвижки валков, включающий гидроцилиндр 19 раздвижки, закрепленный неподвижно на раме 12 с возможностью контакта его штока 20 при его выдвижении с корпусом 21 подвижной подшипниковой опоры 15. При втянутом штоке 20 между его пятой 22 и корпусом 21 выдержан зазор Z, превышающий величину перемещения подвижного валка 13 (или его опоры 15) при работе и регулировке выходной щели. Валки 13 и 14 кинематически (для передачи вращения) соединены между собой посредством межвалковой зубчатой передачи 23, обеспечивающей передачу вращения с неподвижного валка 14 на подвижный 13 как при неизменном, так и при изменяемом расстоянии между указанными валками (или величине ширине выходной щели). Для возможности передачи вращения на неподвижный валок 14 электродвигатель 24 соединен через клиноременную передачу 25 с приводным валом 26, а зубчатая пара: шестерня 27 - колесо 28 - с валком 14. На приводном валу 26 имеется предохранительная муфта 29. Роторная дробилка 6 включает ротор 30 с неподвижно закрепленными билами 31, отбойную плиту 32, установленную с возможностью регулировки ширины выходной щели S'.

Предлагаемый способ основан на способности дробилки с выходной щелью, например двухвалковой зубчатой или роторной дробилки, резко увеличить возможности по захвату и разрушению крупногабаритного куска при быстром и значительном (многократном по величине) увеличении размера выходной щели. Для случая двухвалковой зубчатой дробилки из ΔОАВ (фиг.15) следует = cos

= cos  , где D - диаметр валка;

, где D - диаметр валка;

d - наибольший размер дробимого материала;

α- угол захвата;

S - выходная щель, откуда

D - Dcos  = dcos

= dcos  - S

- S

Если постоянные величины выразить через коэффициенты, то

k d - S = k1, где постоянные величины

k = dcos  ;

;

k1= D - Dcos  , то общую зависимость можно выразить

, то общую зависимость можно выразить

d = KS , (1) где К - коэффициент пропорциональности.

Подобная зависимость существует и в роторных дробилках. Увеличение выпускной щели позволяет прямо пропорционально увеличить крупность максимального продукта дробления и устранить затруднения в разгрузке кусков.

Предлагаемый способ предусматривает по крайней мере две операции:

резкое увеличение выпускаемой щели перед попаданием крупногабаритного куска в камеру дробления;

уменьшение ее до исходной величины после разрушения указанного куска и эвакуации из зоны дробления его частей.

Предлагаемый способ предусматривает следующие факультативные операции и условия их выполнения:

прекращение подачи исходного материала после обнаружения крупногабаритного куска на подходе к рабочей зоне дробления;

кратковременную подачу материала до момента попадания куска в зону дробления;

замедление скорости подачи материала перед прекращением его подачи;

возобновление подачи материала после того, как рабочая зона дробления освободится от дробимого материала.

Последовательность осуществления операций изложена в примере конкретного выполнения, где приведен случай, когда выполняются все указанные операции и соблюдаются все условия их проведения.

П р и м е р. Отделенную от массива горную массу экскаватором (не показан) подают в питатель 8, а оттуда перегрузочным (приемным) ленточным транспортером 9 в дробилку 5. Дробленый продукт подается на перегрузочный ленточный транспортер 10, который перегружает на магистральный транспортер (например, отвальный) или в какой-либо другой вид транспортера. Задача дробления - обеспечение оптимальной крупности для размещения транспортируемой горной массы на перегрузочном транспортере 10 и последующих транспортных средствах. Для дробления горную массу 33, содержащую крупногабаритные куски 34 ("негабариты"), подают транспортером 9 в работающую дробилку 5. При обнаружении на транспортере 9 крупногабаритного куска 34 движение транспортера 9 замедляют и останавливают в позиции, когда крупногабаритный кусок 34 подходит к краю разгрузочной консоли транспортера и аксимально приближается к рабочей зоне дробления. После того, как последняя освободится от ранее поступившего в него дробимого материала, включают гидроцилиндры 19 механизма 18 принудительной раздвижки валков. При этом под действием гидроцилиндров 19 пружины амортизирующего устройства 17 сжимаются и валок 13 отодвигается от валка 14. По достижении максимального выдвижения штока 20 гидроцилиндра 19, когда выходная щель S дробилки достигает максимальной величины (дробилку при этом не отключают и она продолжает работать вхолостую), включают транспортер 9, возобновляя подачу горной массы до момента попадания в дробилку крупногабаритного куска 34, после попадания этого куска в зону дробления транспортер 9 отключают до полного раздробления куска 34 и эвакуации продуктов его дробления из зоны дробления. Затем шток 20 гидроцилиндра 19 втягивают и подвижный валок 13 возвращается в исходное положение, а щель S уменьшается до проектных размеров. Транспортер 9 включают вновь и процесс дробления горной массы продолжается. Во время всех указанных операций дробилку и перегрузочный ленточный транспортер 10 не включают и в отдельные моменты они кратко- временно работают на холостом ходу.

Предлагаемый способ дробления горной массы может быть осуществлен при использовании двухвалковых зубчатых ударных однороторных дробилок, а также при использовании других типов, например одновалковых зубчатых.

Технико-экономические преимущества способа обуcловлены снижением первоначальных и эксплуатационных затрат, связанных с отказом от использования специальной техники и персонала для разрушения крупногабаритных кусков, а также снижением эксплуатационных потерь из-за остановок агрегата и устранения повреждений элементов ленточных конвейеров .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа валков двухвалковой зубчатой дробилки и устройство для его осуществления | 1990 |

|

SU1726018A1 |

| Способ монтажа валка валковой дробилки | 1985 |

|

SU1369787A1 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ГИДРОТРАНСПОРТА ВСКРЫШНЫХ ПОРОД | 2020 |

|

RU2745749C1 |

| Способ активного ударного дробления горных пород и дробилка активного удара | 2024 |

|

RU2837402C1 |

| Валковая дробилка | 1980 |

|

SU925385A1 |

| ДРОБИЛКА | 1990 |

|

RU2010604C1 |

| ВИБРОМЕЛЬНИЦА | 1993 |

|

RU2049548C1 |

| ПЛИТА ДРОБЯЩАЯ ЩЕКОВОЙ ДРОБИЛКИ | 2008 |

|

RU2369438C1 |

| Конусная дробилка мелкого дробления | 1989 |

|

SU1729571A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

Использование: в передвижных дробильных установках с оборудованием непрерывного действия в поточных технологиях добычи угля на угольных разрезах и может быть использовано в других областях, где осуществляется дробление горной массы, содержащей отдельные крупногабаритные куски. Сущность изобретения: двухвалковая зубчатая дробилка имеет подвижный 13 и неподвижной 14 дробящие валки, установленные с выходной щелью, равной S. Конвейером 9 горная масса 33, содержащая крупногабаритные куски 34, подается в дробилку. При приближении крупногабаритных кусков 34 к дробилке ее выходная щель с помощью механизма принудительной раздвижки валков резко увеличивают до величины Sмакс , превышающей исходную в несколько раз, что обеспечивает захват крупногабаритных кусков 34 валками и его раздробление. При этом осуществляют замедление и остановку конвейера 9 при приближении крупногабаритного куска 34 к его разгрузочной консоли (остановка до момента полного освобождения рабочей зоны дробления от дробимого материала), кратковременное включение конвейера 9 до момента попадания крупногабаритного куска 34 в зону дробления и выключение его до момента раздробления этого куска и уменьшения размера выходной щели до исходной величины S. Способ может быть применен с использованием двухвалковых зубчатых дробилок, роторных дробилок и дробилок других типов. 2 з.п. ф-лы, 16 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ подготовки кусковой горной массы для транспортирования | 1978 |

|

SU688220A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-10-15—Публикация

1991-05-07—Подача