Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипника скольжения.

Известен способ изготовления подшипника скольжения методом намотки на оправку ленты с полимерным связующим с последующим отверждением (патент РФ №2147699, В29С 53/60, F16C 33/04, опубл. 27.12.2004).

Однако указанный способ трудоемок и сложен из-за несовершенства технологической оснастки.

Ближайшим аналогом является способ изготовления подшипника скольжения намоткой тканной ленты на оправку с пропиткой тканной ленты полимерным связующим с наполнителями и последующей температурной обработкой, при этом при намотке между слоями тканной ленты располагают металлическую ленту, а температурную обработку производят разогревом металлической ленты посредством электродов, подсоединяемых к торцам металлической ленты и выполненных в виде колец (патент РФ №2541606, В29С 53/60, F16C 17/00, опубл. 20.02.2015).

Однако известный способ не позволяет получать необходимую прочность и износостойкость покрытия из-за того, что при температурной обработке из-за разных коэффициентов температурного расширения происходит деформация слоев тканной ленты относительно металлической ленты, что снижает долговечность подшипника скольжения.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности подшипника скольжения.

Поставленная задача решается тем, что в способе изготовления подшипника скольжения намоткой тканной ленты на оправку с пропиткой тканной ленты полимерным связующим с наполнителями и последующей температурной обработкой, при этом при намотке между слоями тканной ленты располагают металлическую ленту, а температурную обработку производят разогревом металлической ленты посредством электродов, подсоединяемых к торцам металлической ленты и выполненных в виде колец согласно изобретения, при разогреве металлической ленты к одному из электродов подсоединяют вибратор, а другой электрод соединяют с упругими элементами, например пружинами.

Использование вибратора при разогреве металлической ленты с упругими элементами, например пружинами, обеспечивает микроперемещение слоев тканной ленты, которое приводит к упорядочиванию структуры полимерного связующего с наполнителем с повышением плотности и прочности изделия, а следовательно, долговечности.

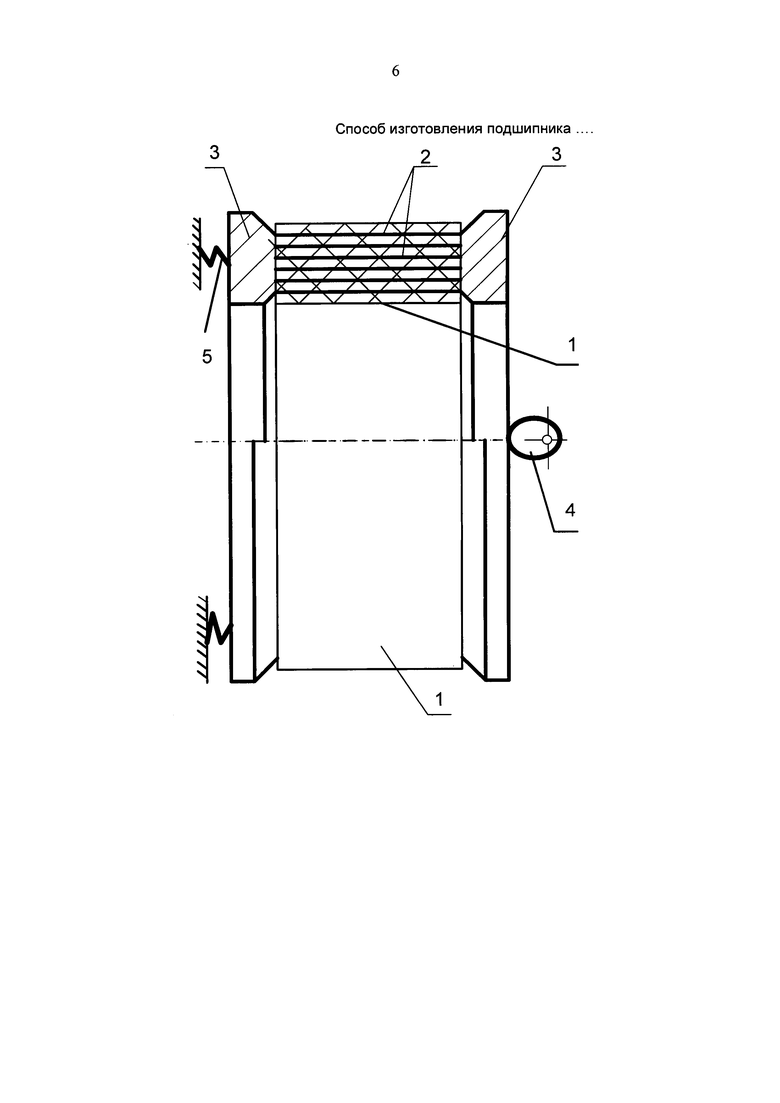

Сущность изобретения поясняется чертежом, где приведена схема температурной обработки подшипника скольжения с использованием электродов.

Пример реализации способа

Непрерывную тканную ленту 1 сматывают с бобины, пропитывают композицией (например, эпоксидной смолой ЭД-20 с отвердителем ПЭПА, порошками графита и фторопласта и др.) и наматывают на цилиндрическую оправку за счет ее вращения.

При намотке первого слоя тканной ленты 1 на нее укладывают металлическую ленту 2 и далее наматывают на цилиндрическую оправку одновременно две ленты - тканную ленту 1 и металлическую ленту 2.

Процесс намотки продолжают до достижения требуемой толщины подшипника скольжения. При этом первый и последний слои должны состоять из тканной ленты 1, пропитанной композицией.

После создания требуемой толщины производят отверждение и температурную обработку с использованием электродов 3, которые присоединяют к торцам намотанной слоями металлической ленты 2. В процессе отверждения композиции за счет того, что температурная обработка происходит изнутри изделия, значительно увеличиваются антифрикционные и прочностные свойства получаемых подшипников скольжения. Так как отверждение композиции происходит при непосредственном контакте с разогретой металлической лентой 2, при этом при разогреве металлической ленты 2 к одному из электродов подсоединяют вибратор 4, а другой электрод соединяют с упругими элементами, например пружинами 5, которые расположены по окружности кольца 3, воздействие вибрации па металлическую ленту 2 приводит к уплотнению и упорядочиванию структуры получаемого подшипника. Посредством пружин 5 производится реализация виброколебаний и их гашение.

Режим виброобработки устанавливают экспериментально. При этом используют вибратор известной конструкции, например кулачковый.

После полного отверждения композиции подшипник скольжения снимают с оправки и обрабатывают на токарном станке путем обточки наружной и внутренней поверхности подшипника скольжения в размер.

После каждого изготовления подшипника скольжения цилиндрическую оправку обрабатывают известным антиадгезионным составом.

Величину электрического тока на электродах 3 устанавливают экспериментально в зависимости от габаритных размеров подшипника скольжения. При этом температура на металлической ленты не должна превышать температуру полимеризации полимерного связующего - эпоксидной смолы с отвердителем.

В отличие от аналогов предлагаемый способ обеспечивает высокую долговечность подшипника скольжения при длительной эксплуатации независимо от наличия динамических нагрузок и перепада температур за счет получения более прочной и плотной структуры подшипника скольжения, образованной чередующимися слоями полимерного связующего с наполнителем и металлической ленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2541606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2015 |

|

RU2605713C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2015 |

|

RU2588217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2011 |

|

RU2460908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355921C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2013 |

|

RU2531797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2547949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2486379C1 |

Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипника скольжения. Технической задачей, на решение которой направлено изобретение, является повышение долговечности подшипника скольжения. Согласно способу наматывают пропитанную полимерным связующим с наполнителями тканную ленту на оправку с последующей температурной обработкой. При намотке между слоями тканной ленты располагают металлическую ленту. Температурную обработку производят разогревом металлической ленты посредством электродов, подсоединяемых к торцам металлической ленты и выполненных в виде колец. При разогреве металлической ленты к одному из электродов подсоединяют вибратор, а другой электрод соединяют с упругими элементами, например пружинами. 1 ил.

Способ изготовления подшипника скольжения намоткой тканной ленты на оправку с пропиткой тканной ленты полимерным связующим с наполнителями и последующей температурной обработкой, при этом при намотке между слоями тканной ленты располагают металлическую ленту, а температурную обработку производят разогревом металлической ленты посредством электродов, подсоединяемых к торцам металлической ленты и выполненных в виде колец, отличающийся тем, что при разогреве металлической ленты к одному из электродов подсоединяют вибратор, а другой электрод соединяют с упругими элементами, например пружинами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2541606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2547949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445521C1 |

| DE 3312702 A1, 18.10.1984. | |||

Авторы

Даты

2016-07-27—Публикация

2015-05-05—Подача