Изобретение относится к технологии изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения методом намотки на оправку тканной ленты с полимерным связующим с последующим отверждением (патент РФ №2147699, кл. F16C 33/04, В29С 53/60 от 20.04.2000).

Однако указанный способ допускает расслоение получаемых подшипников скольжения, что приводит к износу и разрушению корпуса подшипника при эксплуатации узлов трения.

Ближайшим аналогом является способ изготовления подшипника скольжения намоткой тканной ленты на вращающуюся оправку с пропиткой тканной ленты полимерным связующим с наполнителями с созданием натяжения тканной ленты и сохранением статического натяжения тканной ленты в процессе отверждения и температурной обработки (патент РФ №2238448, кл. F16C 33/04, В29С 53/60 от 20.10.2004).

Однако известный способ не позволяет получать необходимую прочность и износостойкость подшипника скольжения из-за того, что создание статического натяжения тканной ленты и его сохранение обеспечивают за счет рычага, прикрепленного к оправке, что не обеспечивает плотность намотанных слоев (происходит смещение друг относительно друга намотанных слоев) в процессе отверждения полимерного связующего, что приводит к разрушению узла трения при работе с динамическими нагрузками и перепадами температур при длительной эксплуатации.

Технической задачей, на решение которой направлено изобретение, является повышение долговечности изготавливаемых подшипников скольжения.

Указанная задача достигается тем, что в способе, включающем намотку тканной ленты на вращающуюся оправку с пропиткой тканной ленты полимерным связующим с наполнителями с созданием натяжения тканной ленты и сохранением статического натяжения тканной ленты в процессе отверждения и температурной обработки, согласно изобретению сохранение статического натяжения тканной ленты обеспечивают механическими фиксирующими элементами по всему объему подшипника, которые устанавливают после намотки тканной ленты перед отверждением и температурной обработкой, механические фиксирующие элементы устанавливают путем прошивки стенки подшипника предварительно прорубленными перфорированными зубьями в металлической ленте путем намотки металлической ленты на наружную поверхность подшипника с образованием каркаса из зубьев внутри подшипника. Кроме того, зубья располагают продольно оси подшипника и в шахматном порядке.

Использование механических фиксирующих элементов по всему объему подшипника, которые устанавливают после намотки ленты перед отверждением и температурной обработкой, позволяет сохранить предварительное натяжение волокон ленты по всему объему подшипника за счет сцепления слоев друг относительно друга, не только в процессе отверждения (как у аналога), но и в процессе длительной эксплуатации. Установка механических фиксирующих элементов путем прошивки стенки подшипника предварительно прорубленными перфорированными зубьями в металлической ленте путем намотки металлической ленты на наружную поверхность подшипника с образованием каркаса из зубьев внутри подшипника позволяет повысить долговечность подшипника при работе с динамическими нагрузками за счет скрепляющего действия каркаса при длительной эксплуатации. Расположение зубьев продольно оси подшипника и в шахматном порядке позволяет максимально использовать их действие на прочность подшипника скольжения, в то время как рабочие нагрузки на узел трения создаются в процессе эксплуатации в поперечном направлении оси подшипника.

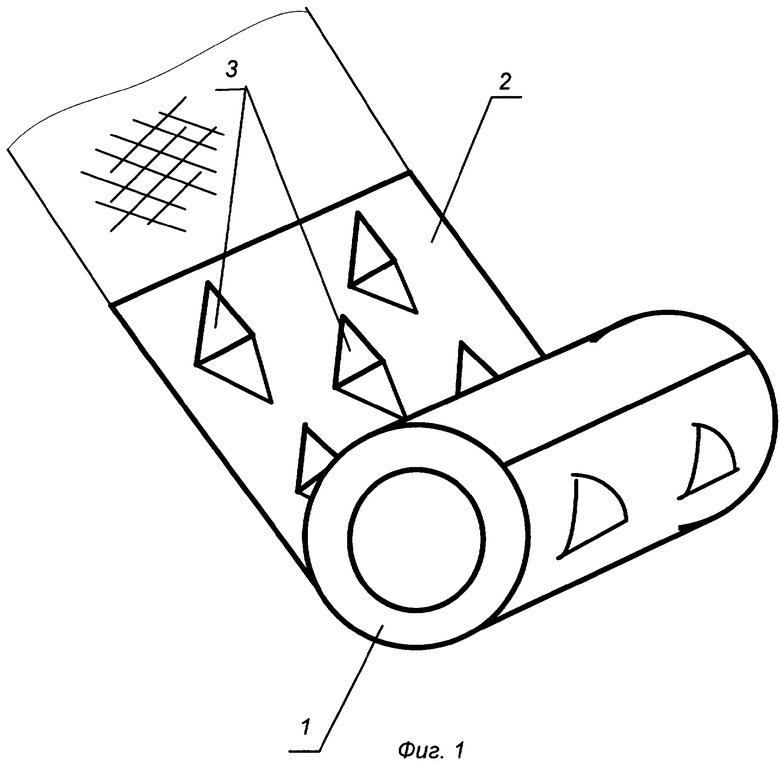

Сущность способа поясняется чертежами. На фиг.1 приведена схема установки зубьев путем намотки перфорированной ленты на наружную поверхность подшипника скольжения. На фиг.2 - общий вид подшипника скольжения после установки зубьев с разрезом по оси.

Пример реализации способа.

Непрерывную тканную ленту сматывают с бобины, пропитывают композицией (например, эпоксидной смолой ЭД-20 с отвердителем ПЭПА, порошками графита и фторопласта и др.) и наматывают на цилиндрическую оправку за счет ее вращения. Необходимое давление намотки между слоями тканной ленты создают путем натяжения тканной ленты торможением вращения бобины и фиксацией первого слоя тканной ленты посредством полуотвержденной композиции на оправке.

Процесс намотки продолжают до достижения требуемой толщины подшипника скольжения 1. Затем, не убирая натяжения тканной ленты, под нее подкладывают металлическую ленту 2 (см. фиг.1) с предварительно прорубленными перфорированными зубьями 3, которые направлены внутрь подшипника скольжения 1 и совершают один оборот. При этом происходит прошивка стенки подшипника скольжения 1 перфорированными зубьями 3 и образование каркаса внутри подшипника скольжения 1 по всему объему (см. фиг.2). Перфорированные зубья 3 располагают продольно оси подшипника и в шахматном порядке.

После создания каркаса в полуотвержденном подшипнике скольжения производят отверждение и термообработку. В процессе отверждения композиции за счет статического напряжения ленты и термической усадки происходит опрессовка, которая значительно увеличивает антифрикционные и прочностные свойства получаемых подшипников скольжения.

После полного отверждения композиции подшипник скольжения снимают с оправки и обрабатывают на токарном станке путем обточки поверхности торцов.

В отличие от аналогов предлагаемый способ обеспечивает плотность намотки ленты в процессе отверждения полимерного связующего с наполнителями, что повышает долговечность подшипникового узла при длительной эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2011 |

|

RU2460908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2486379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2355921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2492368C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2238448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2554137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2547949C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАМОТКОЙ | 2015 |

|

RU2588217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2015 |

|

RU2605713C1 |

Изобретение относится к области изготовления слоистых изделий намоткой и может быть использовано для изготовления подшипников скольжения. Способ изготовления подшипника скольжения заключается в намотке тканной ленты на вращающуюся оправку с пропиткой тканной ленты полимерным связующим с наполнителями, создании натяжения тканной ленты, сохранении статического натяжения тканной ленты в процессе отверждения и температурной обработки. Сохранение статического натяжения тканной ленты обеспечивают механическими фиксирующими элементами по всему объему подшипника, которые устанавливают после намотки тканной ленты перед отверждением и температурной обработкой. Механические фиксирующие элементы устанавливают путем прошивки стенки подшипника предварительно прорубленными перфорированными зубьями в металлической ленте путем намотки металлической ленты на наружную поверхность подшипника с образованием каркаса из зубьев внутри подшипника. Зубья располагают продольно оси подшипника и в шахматном порядке. Технический результат: повышение долговечности изготавливаемых подшипников скольжения. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления подшипника скольжения намоткой тканной ленты на вращающуюся оправку с пропиткой тканной ленты полимерным связующим с наполнителями с созданием натяжения тканной ленты и сохранением статического натяжения тканной ленты в процессе отверждения и температурной обработки, отличающийся тем, что сохранение статического натяжения тканной ленты обеспечивают механическими фиксирующими элементами по всему объему подшипника скольжения, которые устанавливают после намотки тканной ленты перед отверждением и температурной обработкой, механические фиксирующие элементы устанавливают путем прошивки стенки подшипника скольжения предварительно прорубленными перфорированными зубьями в металлической ленте путем намотки металлической ленты на наружную поверхность подшипника скольжения с образованием каркаса из зубьев внутри подшипника.

2. Способ изготовления подшипника скольжения по п.1, отличающийся тем, что зубья располагают продольно оси подшипника скольжения и в шахматном порядке.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2000 |

|

RU2208722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2222722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2003 |

|

RU2238448C1 |

| DE 3312702 А1, 18.10.1984 | |||

| JP 57076317 А, 13.05.1982. | |||

Авторы

Даты

2009-05-20—Публикация

2007-11-19—Подача