Группа изобретений относится к способам получения наноматериалов модификацией поверхности металлсодержащих каркасных соединений, которые могут быть использованы в качестве высокопористых эффективных гетерогенных катализаторов гидрирования непредельных соединений, фотокатализаторов в солнечных батареях.

Известен способ нанесения металлов на металлсодержащие каркасные соединения в растворе путем введения металла непосредственно на стадии синтеза монометаллосодержащего каркасного соединения, например способ нанесения палладия на цинксодержащее каркасное соединение (Zn4O)3(BDC-С6Н5Н2)3(ВТВ)4 в растворе безводного дихлорметана CH2Cl2 (С.J. Doonan, W. Morris, Н. Furukawa and О.М. Yaghi J. Am. Chem. Soc., 2009, 131, 9492), в котором в 10 мл CH2Cl2 загружают 100 мг (Zn4O)3(BDC-С6Н5Н2)3(ВТВ)4 и 0.2 г PdCl2(CH3CN)2 и оставляют реакционную смесь в покое на 12 часов. Затем образовавшиеся темно-фиолетовые кристаллы промывают дихлорметаном и высушивают. Получают продукт (Zn4O)3(BDC-C6H5N2PdCl2)3(BTB)4 с площадью поверхности по методу БЭТ 1700 м2г-1, объемом пор 0.89 см3г-1.

Недостатками способа являются вредность как для человека, так и для окружающей среды, поскольку он осуществляется при использовании легколетучего, ядовитого дихлорметана, а также низкая экономичность вследствие использования дорогостоящего бис-ацетонитрилдихлорпалладия (II) и необходимость утилизации химических отходов.

Известен способ получения наноматериала путем инкапсулирования, например способ получения наноматериала формулы Pt-H2N-MIL-101(Al) (Jana Juan Alcaniz, PhD Thesis, Engineering of Metal Organic Framework Catalysts, Netherlands, 2013, 243p), в котором в 30 мл раствора этанола вносят 1 г H2N-MIL-101(Al), затем к полученной суспензии добавляют по каплям при перемешивании платинохлористоводородный раствор, содержащий 206 мг (0.4 мМ) гексахлорплатиновой кислоты и 20 мл этанола. Реакционную смесь выдерживают при комнатной температуре в течение 24 часов при постоянном перемешивании. Полученную твердую фазу отфильтровывают, промывают дважды метанолом и высушивают на воздухе. Продукт Pt-H2N-MIL-101(Al) имеет площадь поверхности по методу БЭТ 860 м2г-1, объем пор 0.54 см3г-1.

Недостатками данного способа являются использование токсичного метанола, дорогостоящей гексахлорплатиновой кислоты и необходимость утилизации химических отходов.

Известны способы нанесения металла на металлсодержащие каркасные соединения путем пропитки наносимым металлом монометаллсодержащего каркасного соединения, например способ нанесения вольфрама на хромсодержащее каркасное соединение (С. Ferey, С. Mellot-Draznieks, С. Serre, F. Millange, J. Dutour, S. Surble, I. Margiolaki Science, 2005, 309, 2040), в котором 100 мг вольфрамфосфорной кислоты растворяют в 10 мл дистиллированной воды, полученный раствор переносят в колбу Эрленмейера, в которую предварительно загружено 100 мг MIL-101(Cr). Реакционную смесь выдерживают при комнатной температуре в течение 12 часов при постоянном перемешивании. Твердую фазу отфильтровывают и трижды промывают деионизированной водой и высушивают при комнатной температуре. Продукт H3PW12O40/MIL-101(Cr) имеет площадь поверхности по методу БЭТ 1460 м2г-1, объем пор 0.7 см3г-1.

Недостатками данного способа является использование дорогостоящей вольфрамфосфорной кислоты и необходимость утилизации химических отходов.

Известен также способ нанесения нанокластеров Pt на цикорийсодержащее каркасное соединение (Z. Guo, С. Xiao, R.V. Maligal-Ganesh, L. Zhou, T.W. Goh, Xinle Li, D. Tesfagaber, A. Thiel, W. Huang ACS Catal., 2014, 4, 1340), в котором 90 мг UIO-66-NH2 диспергируют в 25 мл этанола с помощью ультразвука, затем к UiO-66-NH2 добавляют по каплям раствор нанокластеров Pt при интенсивном перемешивании на магнитной мешалке. Перемешивание продолжают в течение еще 30 мин. Далее избыток этанола удаляют на роторном испарителе при 40°С. Твердую фазу высушивают при 60°С в течение 4 часов под вакуумом. Продукт Pt-UiO-66-NH2 имеет площадь поверхности по методу БЭТ 676 м2г-1, объем пор 0.25 см3г-1.

Приготовление нанокластеров Pt. 100 мг NaOH и 214 мг поливинилпирролидона растворяют в 5 мл этиленгликоля. Затем этот раствор добавляют к 5 мл раствора этиленгликоля, содержащего 79 мг 99.9% H2PtCl6·6H2O. Реакционную массу нагревают до 160°С и выдерживают при данной температуре в течение 3 часов при перемешивании в атмосфере азота. Затем отбирают пробу 3 мл, добавляют к ней 27 мл ацетона и центрифугируют при 6000 оборотах в минуту в течение 10 мин. Осадок диспергируют в 6 мл этанола, осаждают добавлением 24 мл гексана и снова центрифугируют при 6000 оборотах в минуту в течение 10 мин. Твердую фазу промывают этанолом и гексаном 4 раза для удаления растворителя и диспергируют в 10 мл этанола ультразвуком.

Недостатками данного способа являются использование вредного легковоспламеняющегося гексана, токсичного этиленгликоля, дорогостоящей гексахлорплатиновой кислоты и необходимости утилизации химических отходов, низкая пористость продукта.

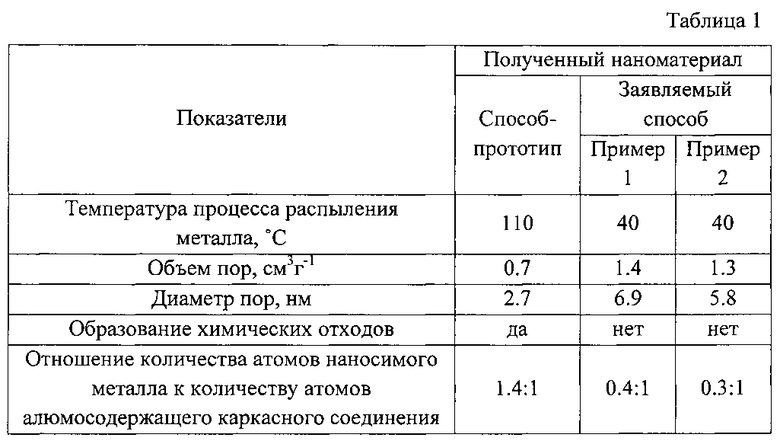

Наиболее близким по технической сущности к изобретению является способ получения наноматериалов нанесением металла на металлсодержащее каркасное соединение в газовой фазе (J.Е. Mondloch, W. Bury, D. Fairen-Jimenez, S. Kwon, E.J. DeMarco, M.H. Weston, A.A. Sarjeant, SonBinh T. Nguyen, P.C. Stair, R.Q. Snurr, О.K. Farha and J.T. Hupp J. Am. Chem. Soc, 2013, 135, 10294). Способ реализуют следующим образом: 20-30 г металлсодержащего каркасного соединения формулы Zr6(µ3-ОН)8(ОН)8(ТВАРу)2 загружают в сосуд из нержавеющей стали, последний помещают в реактор и подвергают взаимодействию с триметилалюминием в атомном соотношении Al:Zr=1.4:1 при температуре 120°С в течение 120 секунд, далее продувают азотом в течение 120 секунд. Затем повторно выдерживают с триметилалюминием и продувают азотом, повторяя 20 раз. Продукт Al-Zr6(µ3-OH)8(OH)8(TBAPy)2 имеет площадь поверхности по методу БЭТ, диаметр и объем пор 1290 м2г-1, 2.7 нм и 0.7 см3г-1 соответственно.

Приведенный способ является небезопасным для окружающей среды, поскольку производство имеет химические выбросы. Недостатками данного способа являются также высокая температура ведения процесса, большой расход наносимого на каркасное соединение металла, низкая пористость продукта, необходимость утилизации химических отходов.

Техническим результатом изобретения является повышение экономичности процесса за счет уменьшения количества атомов наносимых металлов или соединений металлов и снижения температуры ведения процесса с одновременным увеличением чистоты и пористости продукта, а также экологичность и безопасность его получения.

Указанный результат достигается тем, что в способе получения наноматериала модификацией поверхности металлсодержащего каркасного соединения, заключающемся в нанесении металла на металлсодержащее каркасное соединение в газовой фазе, согласно изобретению в качестве металлсодержащего каркасного соединения используют алюмосодержащий порошок, который предварительно обезгаживают до давления мм рт.ст. и активируют в низкотемпературной плазме тлеющего разряда неполимеризующегося газа, далее наносят на него металл с помощью реактивного магнетронного распыления в течение 55-65 минут при перемешивании с помощью ножа, затем металлосодержащее каркасное соединение удаляют путем прокаливания при температуре 580-600°С.

Также указанный результат достигается тем, что в способе получения наноматериала модификацией поверхности металлсодержащего каркасного соединения, заключающемся в нанесении соединения металла на металлсодержащее каркасное соединение в газовой фазе, согласно изобретению в качестве металлсодержащего каркасного соединения используют алюмосодержащий порошок, который предварительно обезгаживают до давления 5×10-5-2×10-5 мм рт.ст. и активируют в низкотемпературной плазме тлеющего разряда неполимеризующегося газа, далее наносят на него соединение металла с помощью реактивного магнетронного распыления в течение 55-65 минут при перемешивании с помощью ножа, затем металлосодержащее каркасное соединение удаляют путем прокаливания при температуре 580-600°С.

В качестве низкотемпературной плазмы неполимеризующегося газа используют плазму одного из следующих газов: кислорода, воздуха, азота, аргона, СО2, NH3, CF4, Не, Н2, H2O, а в качестве наносимых металлов или соединений металлов используют любые металлы или соединения металлов.

В качестве металлсодержащего каркасного соединения используют алюмосодержащие каркасные соединения.

Изобретение позволяет получить следующие результаты:

- повысить экономичность процесса за счет применения сверхмалых количеств атомов наносимых металлов или соединений металлов и значительного снижения температуры;

- получить за счет глубокого обезгаживания чистый продукт с равномерным распределением слоя металла или соединения металла, с высокой пористостью, регулируемой толщиной нанесенного слоя металла или соединения металла;

- повысить экологичность безопасность за счет полного исключения образования химических отходов.

Одновременно достигается сохранение на поверхности продукта активных центров, которые появились в результате плазмохимического воздействия, благодаря обработке металлсодержащего каркасного соединения в зоне магнетронного напыления без выхода в атмосферу.

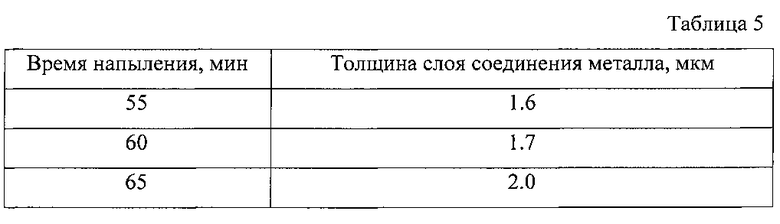

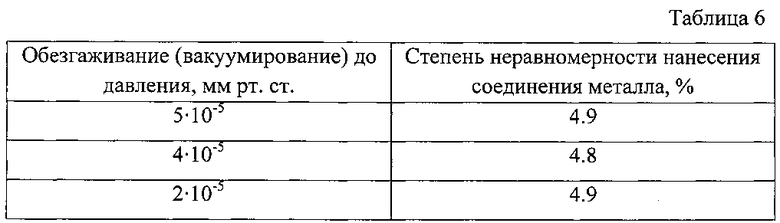

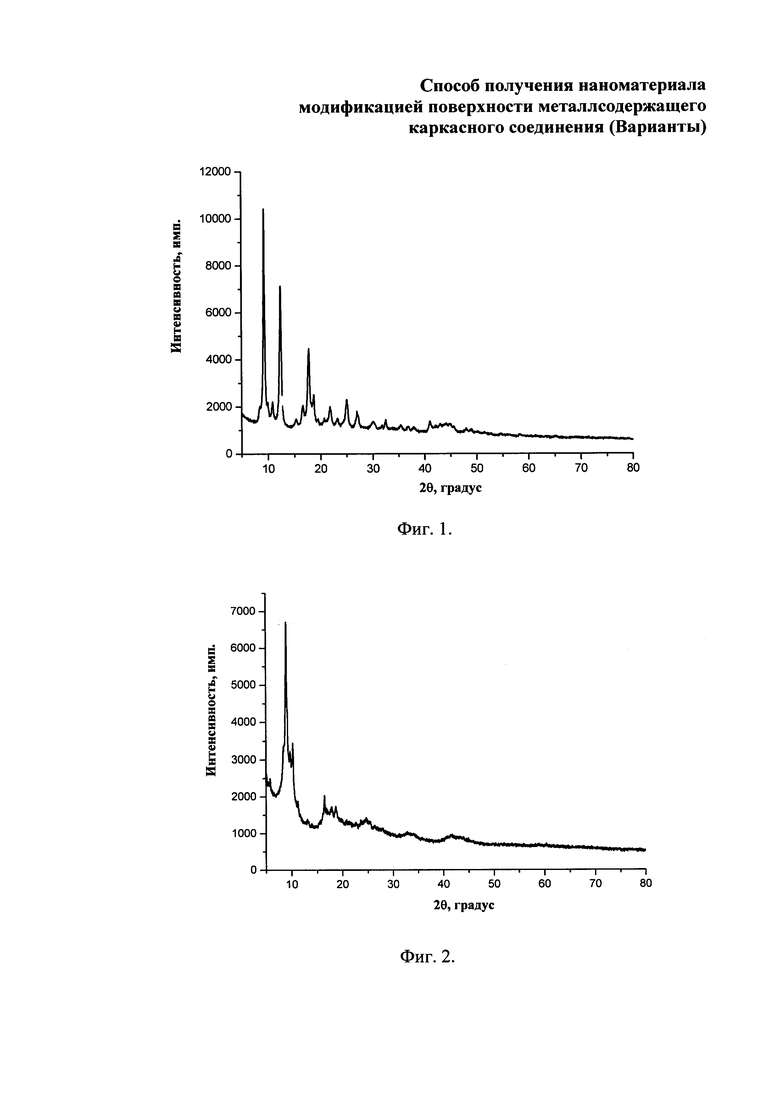

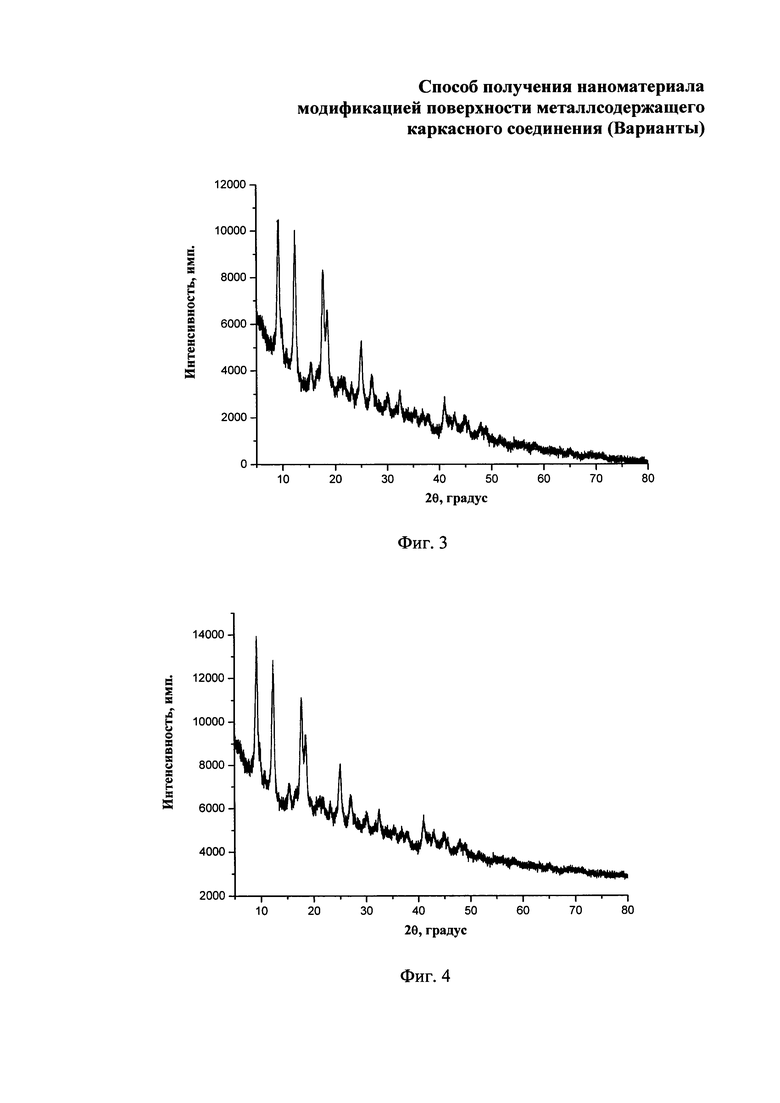

Группа изобретений поясняется чертежами, где на фиг. 1 приведена дифрактограмма наноматериала формулы Ni-(Al3O)2, на фиг. 2 - дифрактограмма наноматериала формулы Fe-(Al3O)2, на фиг. 3 - дифрактограмма наноматериала формулы TiO2-(Al3O)2, на фиг. 4 - дифрактограмма наноматериала формулы Al2O3-(Al3O)2.

Для реализации способов используют в качестве подвергающегося модификации алюмосодержащее каркасное соединение, получаемое следующим образом.

В 300 мл ДМФА загружают 16.6 г (0.1 М) терефталевой кислоты и нагревают реакционную массу до кипения при перемешивании. После полного растворения кислоты к раствору добавляют 0.1 М нитрата алюминия и выдерживают смесь при кипении в течение 12-14 часов. После охлаждения до комнатной температуры реакционную массу центрифугируют. Затем отделенный от растворителя продукт промывают диметилформамидом и подвергают пятикратной очистке этанолом. Полученный продукт высушивают при температуре 190-200°С.

Изобретение осуществляют следующим образом.

Пример 1.

Емкость с порошком - алюмосодержащим каркасным соединением, установленную на вращающемся столике в вакуумной камере установки магнетронного распыления, вакуумируют до давления 5×10-5 мм рт.ст. с обработкой в низкотемпературной плазме аргона при давлении 1 Па. После обезгаживания до давления 5×10-5 мм рт.ст. на алюмосодержащее каркасное соединение напыляют никель. Для этого емкость с алюмосодержащим каркасным соединением помещают на расстоянии 200 мм от стандартного магнетрона постоянного тока с диаметром мишени 130 мм и толщиной 10 мм, выполненной из никеля марки H1Y (содержание Ni 99.9%). Для более равномерного нанесения никеля алюмосодержащее каркасное соединение в емкости перемешивают с помощью ножа в ходе напыления. Распыляют в течение 55 минут при токе разряда 2.75 А и при температуре распыления 40°С. Затем полученный продукт прокаливают в муфельной печи при температуре 580°С в течение 2 часов. Полученный наноматериал формулы Ni-(Al3O)2 имеет площадь поверхности по методу БЭТ 833 м2г-1, диаметр пор 6.9 нм, объем пор 1.4 см3г-1.

Данные элементного анализа:

Вычислено для Ni-(Al3O)2, %: O - 12.7, Ni - 23.0, Al - 64.3. Найдено, %: О - 12.4, Ni - 22.5, Al - 64.5. ИК спектр, ν, см-1: 3445 (О-Н), 2926 (С-Н), 1620, 1530 (С=O), 1415 (С=С).

Чистота продукта подтверждена данными порошковой рентгеновской дифракции. Дифрактограмма наноматериала формулы Ni-(Al3O)2 приведена на фиг 1.

Пример 2.

Емкость с порошком - алюмосодержащим каркасным соединением, установленную на вращающемся столике в вакуумной камере установки магнетронного распыления, вакуумируют до давления 2×10-5 мм рт.ст. с обработкой в низкотемпературной плазме аргона при давлении 1 Па. После обезгаживания до давления 2×10-5 мм рт.ст. на алюмосодержащее каркасное соединение напыляют железо. Для этого емкость с алюмосодержащим каркасным соединением помещают на расстоянии 200 мм от стандартного магнетрона постоянного тока с диаметром мишени 130 мм и толщиной 10 мм, выполненной из стали марки Ст3 (содержание Fe 97%). Для более равномерного нанесения железа алюмосодержащее каркасное соединение в емкости перемешивают с помощью ножа в ходе напыления. Распыляют в течение 65 минут при токе разряда 2.75 А и при температуре распыления 40°С. Затем полученный продукт прокаливают в муфельной печи при температуре 600°С в течение 2 часов. Полученный наноматериал формулы Fe-(Al3O)2 имеет площадь поверхности по методу БЭТ 633 м2г-1, диаметр пор 5.8 нм, объем пор 1.3 см3г-1.

Данные элементного анализа:

Вычислено для Fe-(Al3O)2, %: O - 12.8, Fe - 22.4, Al - 64.8. Найдено, %: О - 12.7, Fe - 22.3, Al - 65.0. ИК спектр, ν, см-1: 3440 (О-Н), 2920 (С-Н), 1625, 1534 (С=O), 1413 (С=С).

Чистота продукта подтверждена данными порошковой рентгеновской дифракции. Дифрактограмма наноматериала формулы Fe-(Al3O)2 приведена на фиг 2.

Результаты проведения операций первого заявляемого способа приведены в таблице 1.

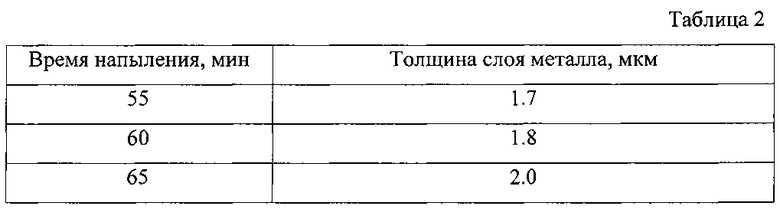

Значения толщины слоя металла при осуществлении способа при различных условиях приведены в таблице 2.

Из таблицы 2 видно, что с увеличением времени напыления металла толщина напыленного слоя увеличивается. При использовании времени напыления металла менее 55 минут толщина напыленного слоя слишком мала для обеспечения высокой каталитической активности полученного наноматериала. Использование времени напыления более 65 минут не целесообразно, поскольку при этом ухудшается качество покрытия из-за высокого внутреннего напряжения, в результате которого покрытие отслаивается от металлсодержащего каркасного соединения. Поэтому в данном способе не наносят толщину слоя более 2 мкм.

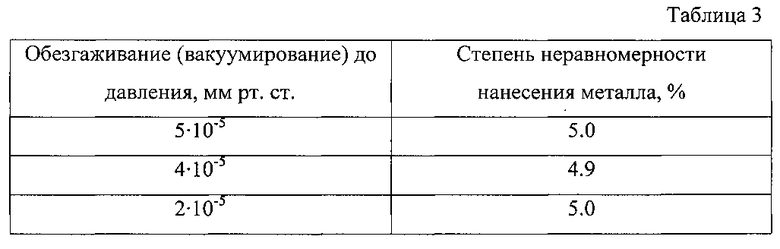

Значения степени неравномерности нанесения металла при осуществлении способа при различных условиях приведены в таблице 3.

При обезгаживании металлсодержащего каркасного соединения до давления меньше 2·10-5 мм рт.ст. степень неравномерности нанесения металла практически не меняется. При обезгаживании металлсодержащего каркасного соединения до давления более 5·10-5 мм рт.ст. степень неравномерности нанесения металлов увеличивается. Так, например, при обезгаживании металлсодержащего каркасного соединения до давления 5·10-4 мм рт.ст. степень неравномерности нанесения металлов возрастает до 30%.

Пример 3.

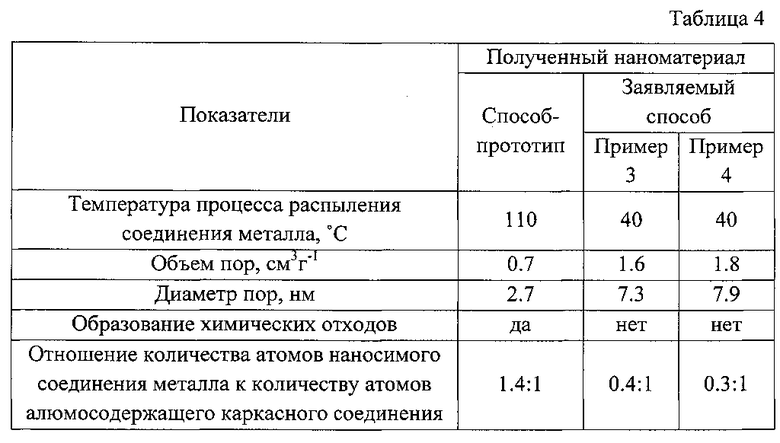

Емкость с порошком - алюмосодержащим каркасным соединением, установленную на вращающемся столике в вакуумной камере установки магнетронного распыления, вакуумируют до давления 5×10-5 мм рт.ст. с обработкой в низкотемпературной плазме аргона при давлении 1 Па. После обезгаживания до давления 5×10-5 мм рт.ст. на алюмосодержащее каркасное соединение напыляют двуокись титана. Для этого емкость с алюмосодержащим каркасным соединением помещают на расстоянии 200 мм от стандартного магнетрона постоянного тока с диаметром мишени 130 мм и толщиной 10 мм, выполненной из титана марки ВТ 1-00 (содержание Ti 99.5%). Путем подачи напряжения на электроды зажигают разряд и осуществляют реактивное магнетронное распыление титана в присутствии избытка кислорода. Двуокись титана конденсируют на порошке алюмосодержащего каркасного соединения. Для более равномерного нанесения двуокиси титана алюмосодержащее каркасное соединение в емкости перемешивают с помощью ножа в ходе напыления. Распыляют в течение 55 минут при токе разряда 2.75 А и температуре распыления 40°С. Затем продукт прокаливают в муфельной печи при температуре 580°С в течение 2 часов. Полученный наноматериал формулы TiO2-(Al3O)2 имеет площадь поверхности по методу БЭТ 870 м2г-1, диаметр пор 7.3 нм, объем пор 1.6 см3г-1.

Данные элементного анализа:

Вычислено для TiO2-(Al3O)2, %: O - 23.3, Ti - 17.5, Al - 59.2. Найдено, %: О - 23.0, Ti - 17.0, Al - 60.0. ИК спектр, ν, см-1: 3430 (О-Н), 2926 (С-Н), 1630, 1530 (С=O), 1417 (C=С).

Чистота продукта подтверждена данными порошковой рентгеновской дифракции. Дифрактограмма наноматериала формулы TiO2-(Al3O)2 приведена на фиг. 3.

Пример 4.

Емкость с порошком - алюмосодержащим каркасным соединением, установленная на вращающемся столике в вакуумной камере установки магнетронного распыления, вакуумируют до давления 2×10-5 мм рт.ст. с обработкой в низкотемпературной плазме аргона при давлении 1 Па. После обезгаживания до давления 2×10-5 мм рт.ст. на алюмосодержащее каркасное соединение напыляют оксид алюминия. Для этого емкость с алюмосодержащим каркасным соединением помещают на расстоянии 200 мм от стандартного магнетрона постоянного тока с диаметром мишени 130 мм и толщиной 10 мм, выполненной из алюминия марки АД1 (содержание Al 99.3%). Путем подачи напряжения на электроды зажигают разряд и осуществляют реактивное магнетронное распыление алюминия в присутствии избытка кислорода. Оксид алюминия конденсируют на порошке алюмосодержащего каркасного соединения. Для более равномерного нанесения оксида алюминия алюмосодержащее каркасное соединение в емкости перемешивают с помощью ножа в ходе напыления. Распыляют в течение 65 минут при токе разряда 2.75 А и температуре распыления 40°С. Затем продукт прокаливают в муфельной печи при температуре 600°С в течение 2 часов. Полученный наноматериал формулы Al2O3-(Al3O)2 имеет площадь поверхности по методу БЭТ 900 м2г-1, диаметр пор 7.9 нм, объем пор 1.8 см3г-1.

Данные элементного анализа:

Вычислено для Al2O3-(Al3O)2, %: О - 27.0, Al - 73.0. Найдено, %: O - 26.9, Al - 73.1. ИК спектр, ν, см-1: 3420 (О-Н), 2924 (С-Н), 1630, 1530 (C=О), 1413 (C=С).

Чистота продукта подтверждена данными порошковой рентгеновской дифракции. Дифрактограмма наноматериала формулы Al2O3-(Al3O)2 приведена на фиг. 4.

Результаты проведения операций второго заявляемого способа приведены в таблице 4.

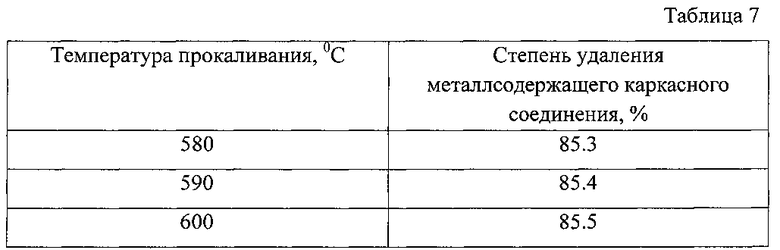

Значения толщины слоя соединения металла при осуществлении способа при различных условиях приведены в таблице 5.

Из таблицы 5 видно, что с увеличением времени напыления соединения металла толщина напыленного слоя увеличивается. При использовании времени напыления соединения металла менее 55 минут толщина напыленного слоя слишком мала для обеспечения высокой каталитической активности полученного наноматериала. Использование времени напыления более 65 минут не целесообразно, поскольку при этом ухудшается качество покрытия из-за высокого внутреннего напряжения, в результате которого покрытие отслаивается от металлсодержащего каркасного соединения. Поэтому в данном способе не наносят толщину слоя более 2 мкм.

Значения степени неравномерности нанесения соединения металла при осуществлении способа при различных условиях приведены в таблице 6.

При обезгаживании металлсодержащего каркасного соединения до давления меньше 2·10-5 мм рт.ст. степень неравномерности нанесения соединений металлов практически не меняется. При обезгаживании металлсодержащего каркасного соединения до давления более 5·10-5 мм рт.ст. степень неравномерности нанесения соединений металлов увеличивается. Так, например, при обезгаживании металлсодержащего каркасного соединения до давления 5·10-4 мм рт.ст. степень неравномерности нанесения соединений металлов возрастает до 30%.

Значения степени удаления металлсодержащего каркасного соединения при осуществлении способа при различных условиях приведены в таблице 7.

При прокаливании полученного наноматериала при температурах ниже 580°С степень удаления металлсодержащей каркасной структуры уменьшается, что обуславливает снижение каталитической активности наноматериала. При прокаливании полученного наноматериала при температурах выше 600°С степень удаления металлсодержащей каркасной структуры практически не меняется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2398045C1 |

| Способ металлизации текстильного материала | 2023 |

|

RU2821460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИМИКРОБНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2426559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2505256C2 |

| Способ получения электропроводящего металлизированного текстильного материала | 2021 |

|

RU2763379C1 |

| Способ напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала | 2017 |

|

RU2677551C1 |

| Способ модифицирования углеродных наноматериалов в азотсодержащей плазме | 2021 |

|

RU2784665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИЛЬНЫХ ПЛЕНОК | 1992 |

|

RU2046837C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ПЛАТИНЫ | 1996 |

|

RU2110112C1 |

| Способ получения износостойкого наноструктурированного покрытия | 2020 |

|

RU2742751C1 |

Изобретение относится к способам получения наноматериалов модификацией поверхности металлсодержащих каркасных соединений, которые могут быть использованы в качестве высокопористых эффективных гетерогенных катализаторов гидрирования непредельных соединений, фотокатализаторов в солнечных батареях. Способ включает нанесение металла или соединения металла на металлсодержащее каркасное соединение в газовой фазе, при этом в качестве металлсодержащего каркасного соединения используют алюмосодержащий порошок, который предварительно обезгаживают до давления 5×10-5-2×10-5 мм рт.ст. и активируют в низкотемпературной плазме тлеющего разряда неполимеризующегося газа, нанесение металла или соединения металла осуществляют с помощью реактивного магнетронного распыления в течение 55-65 минут при перемешивании с помощью ножа, затем металлсодержащее каркасное соединение удаляют путем прокаливания при температуре 580-600°C. Изобретение направлено на снижение температуры ведения процесса, увеличение чистоты и пористости продукта, а также на повышение экологичности и безопасности его получения и повышение экономичности процесса за счет уменьшения количества атомов наносимых металлов или соединений металлов. 2 н.п. ф-лы, 4 пр., 7 табл., 4 ил.

1. Способ получения наноматериалов модификацией поверхности металлсодержащего каркасного соединения, включающий нанесение слоя металла на металлсодержащее каркасное соединение в газовой фазе, отличающийся тем, что в качестве металлсодержащего каркасного соединения используют алюмосодержащий порошок, который предварительно обезгаживают до давления 5×10-5-2×10-5 мм рт.ст. и активируют в низкотемпературной плазме тлеющего разряда неполимеризующегося газа, нанесение слоя металла, в качестве которого используют никель, или соединения металла осуществляют с помощью реактивного магнетронного распыления в течение 55-65 минут при перемешивании с помощью ножа, а затем металлсодержащее каркасное соединение удаляют путем прокаливания при температуре 580-600°C.

2. Способ получения наноматериалов модификацией поверхности металлсодержащего каркасного соединения, включающий нанесение слоя соединения металла на металлсодержащее каркасное соединение в газовой фазе, отличающийся тем, что в качестве металлсодержащего каркасного соединения используют алюмосодержащий порошок, который предварительно обезгаживают до давления 5×10-5-2×10-5 мм рт.ст. и активируют в низкотемпературной плазме тлеющего разряда неполимеризующегося газа, нанесение слоя соединения металла осуществляют с помощью реактивного магнетронного распыления в течение 55-65 минут при перемешивании с помощью ножа, затем металлсодержащее каркасное соединение удаляют путем прокаливания при температуре 580-600°C.

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР ПОЛУПРОВОДНИКА | 2008 |

|

RU2385835C1 |

| WO 2012095863 A2, 19.07.2012 | |||

| JP 2006262712 A, 05.10.2006 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

Авторы

Даты

2016-07-27—Публикация

2014-12-25—Подача