Изобретение относится к области вакуумной техники и технологии получения наноструктур, а именно к способу магнетронного распыления на ленточные подложки электропроводящих пленок и может быть использовано для получения функциональных покрытий при производстве материалов электронной техники, а именно для изготовления конденсаторов, суперконденсаторов, аккумуляторов, защитных экранов и подобных изделий.

Известны способы ионно-плазменного напыления на ленточную подложку (рулонный материал) тонких пленок (патент RU №2398045, опубл. 27.08.2010 г.), (патент RU №2505256, опубл. 27.01.2014 г.), в которых для модификации поверхности рулонного текстильного материала производят обезгаживание его поверхности при вакуумировании камеры с обрабатываемым материалом и последующее нанесение на его поверхность покрытия методом магнетронного распыления. При этом в процессе вакуумирования материал обрабатывают в низкотемпературной плазме тлеющего разряда неполимеризующегося газа. На поверхность материала наносят покрытия - тонкие пленки меди, алюминия, титана, латуни, серебра, золота, нержавеющей стали, бронзы и других металлов, их сплавов и соединений металлов, например, нитрида титана, двуокиси титана, окиси алюминия.

Недостатком данных способов является то, что перед нанесением покрытия проводят процесс обезгаживания материала путем вакуумирования рабочей камеры с обрабатываемым материалом до требуемого давления, которое занимает большое количество времени, значительно превышающее в 3-5 раз и более сам процесс напыления. Кроме того, приведенный способ не позволяет получать покрытия комбинированного состава.

Известен способ получения углеродных наноструктур, таких как углеродные глобулы и углеродные нанотрубки различной формы (патент RU №2355625, опубл. 20.05.2009 г.). Способ включает магнетронное напыление на подложку при постоянном токе в вакуумной камере в атмосфере инертного газа углеродных пленок с нанотрубками. При этом используют подложку, выполненную с заданными выступающими неровностями ее поверхности. Перед магнетронным напылением на подложку наносят катализатор в виде тонкой пленки металла. В качестве подложек используют слюду, алюминий или поликор, покрытый пленкой хрома, которые покрывались тонким слоем золота. Напыление тонкого слоя золота осуществляют путем термического нагревания золота в вакуумной камере, после чего проводят отжиг подложек. Подложки помещают в вакуумную установку для магнетронного напыления углеродной пленки в остаточной атмосфере инертного газа.

Однако данный способ также требует затраты времени на напыление слоя золота, отжиг подложки и не позволяет наносить покрытия на движущиеся ленточные подложки из нетканого волокнистого материала. Нанесение покрытия на такие подложки является важной технологической задачей для изготовления различных материалов.

В качестве прототипа можно выбрать способ напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала (WO 2016155448, опубл. 06.10.2016). В данном способе производят очистку поверхности подложки. Подложка представляет собой нетканый материал из химического волокна или хлопчатобумажный нетканый материал. Затем подают рабочий газ в вакуумную камеру с подложкой - аргон или азот и осуществляют ионно-плазменное напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку магнетронным распылением для получения нанометрического слоя покрытия с размером наночастиц менее 100 нм. Скорость перемещения подложки 0,5-10,0 м/мин.

Однако данный способ не позволяет получать на подложке из нетканого волокнистого материала нанометрическое покрытие комбинированного состава заданной толщины с образованием сплошной проводящей поверхности.

Технической задачей предлагаемого изобретения является создание способа, позволяющего получить на ленточной подложке из нетканого волокнистого материала нанометрического покрытия комбинированного состава с равномерным покрытием волокон и получением проводящей поверхности, обеспечивающей эффективную защиту от коррозии.

Поставленная задача решается тем, что в способе напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала осуществляют подачу рабочего газа в вакуумную камеру с подложкой и ионно-плазменное напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку магнетронным распылением. Новым является то, что напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку ведут посредством по крайней мере двух магнетронов, содержащих мишени из металла и углерода, при этом на магнетроны подают постоянное напряжение в импульсном режиме путем асимметричного переключая подачи напряжения на мишени при скважности по времени на мишени из металла дольше, чем на мишени из углерода, до получения на ленточной подложке молекулярных слоев металл-углеродного покрытия заданной толщины. Кроме этого перед ионно-плазменным напылением покрытия ведут обработку нетканого волокнистого материала одним из магнетронов с изменением на нем полярности питания на обратную. Переключают подачу напряжения на каждую мишень с частотой 20 -40 кГц, при скорости перемещения подложки 4 м/мин, скважность подачи напряжения на мишень из металла составляет 50-70%. В качестве металла мишени используют металл, выбранный из группы, включающий титан, магний, алюминий, нержавеющую сталь, а в качестве рабочего газа используют аргон.

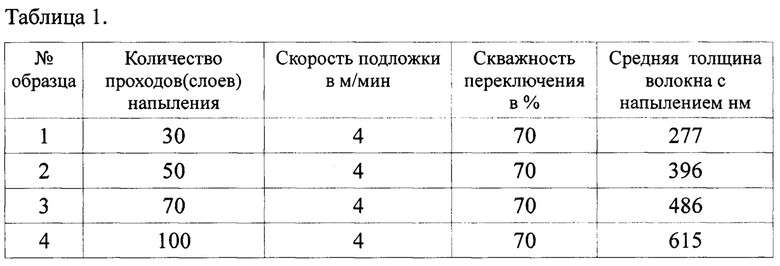

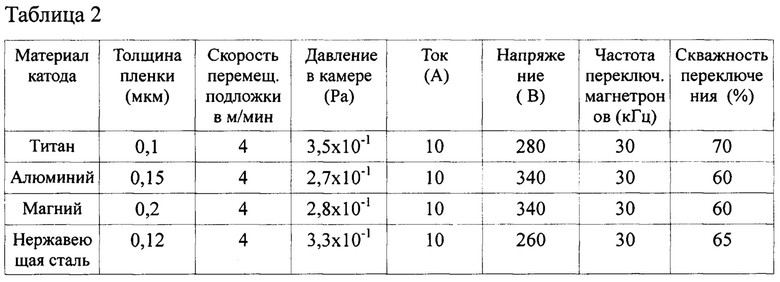

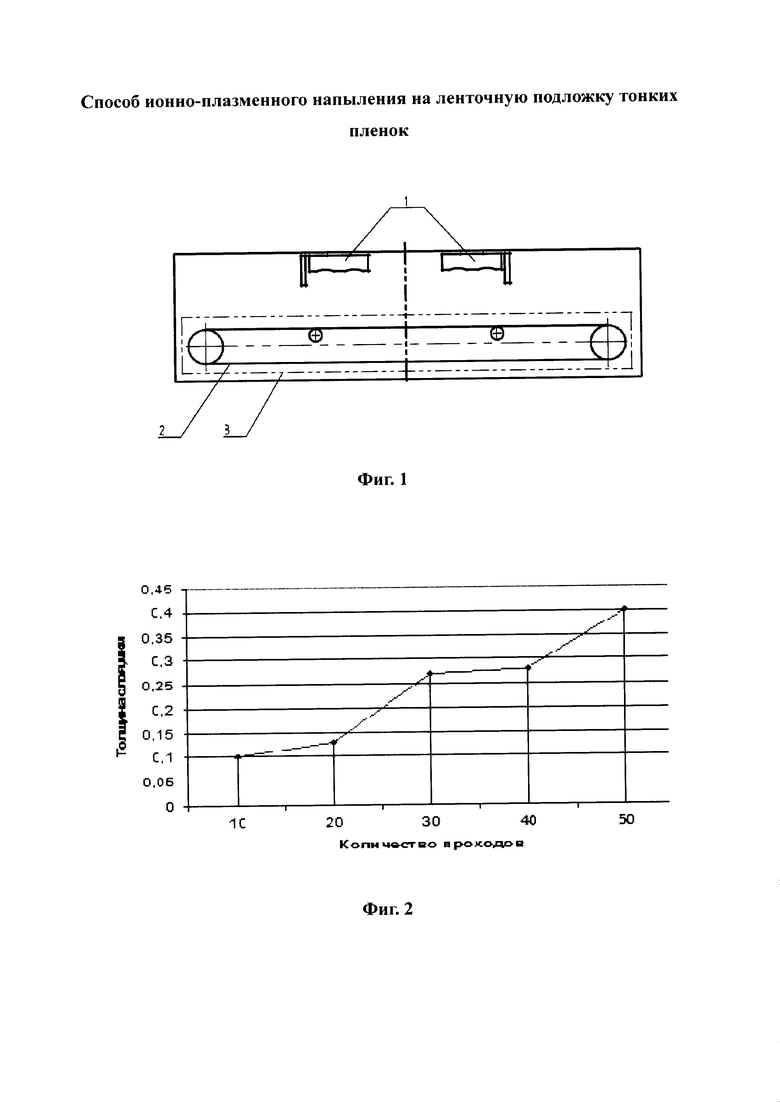

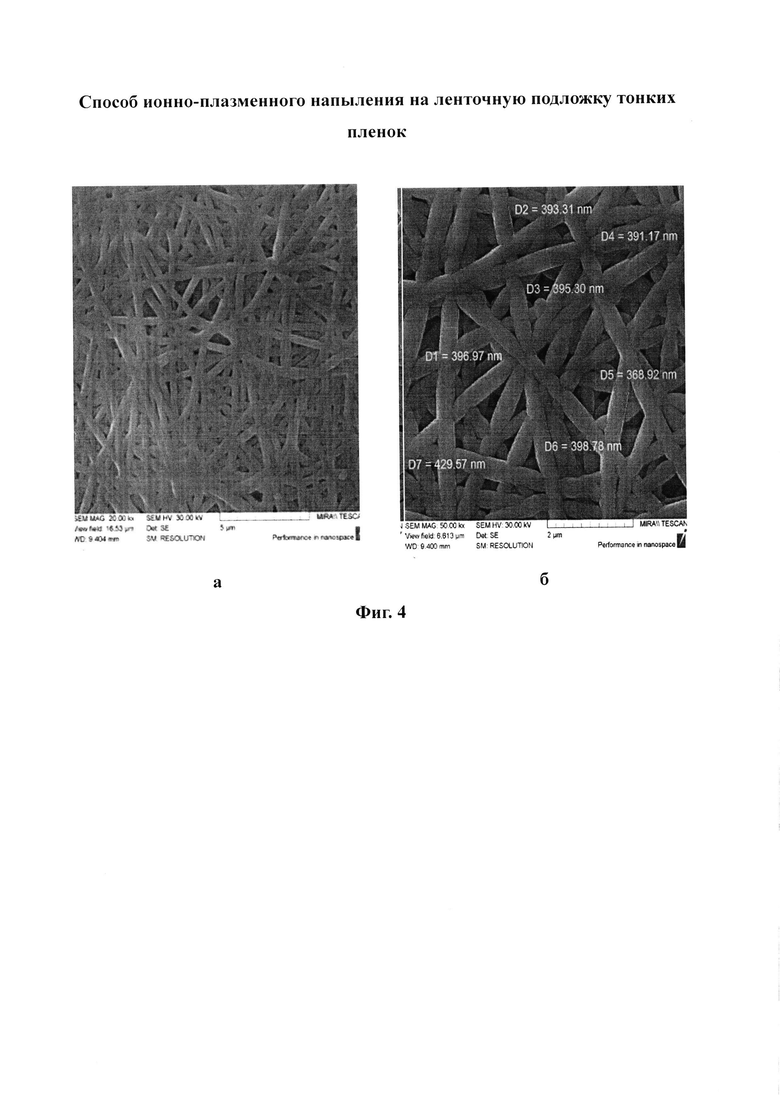

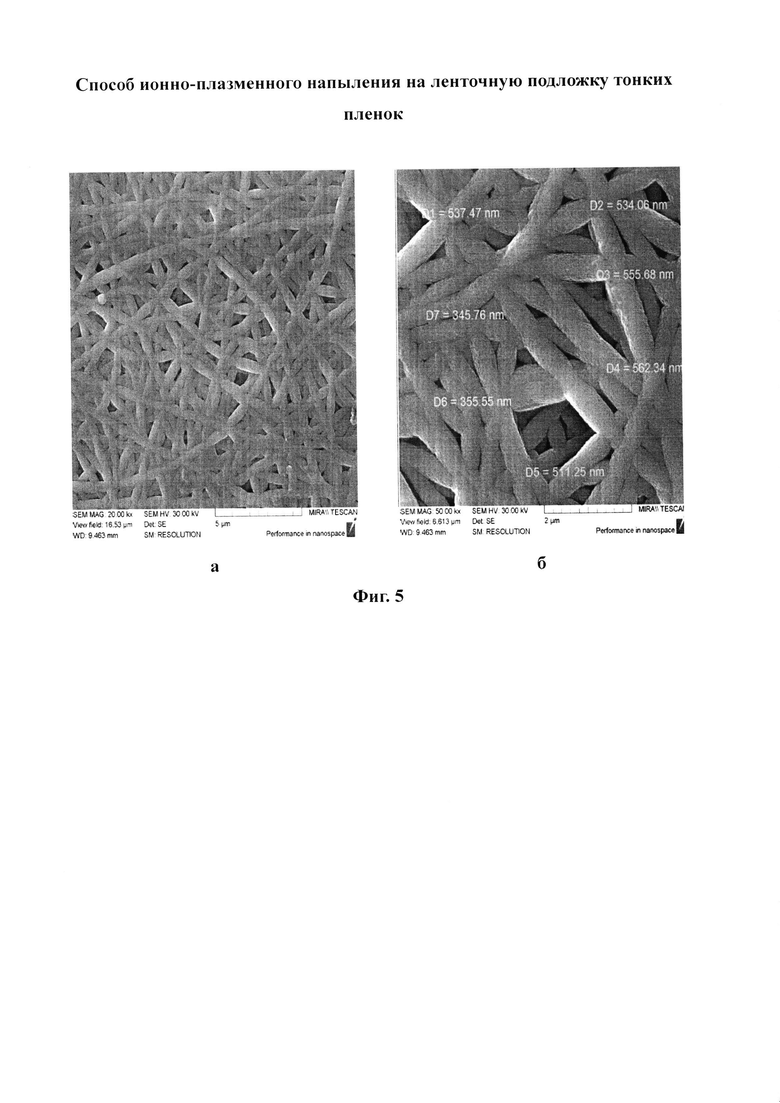

Изобретение поясняется чертежами, где на фиг. 1 представлена схема вакуумной установки магнетронного напыления, которая используется для выполнения данного способа, на фиг. 2 - график зависимости толщины напыляемой пленки от количества наносимых слоев, на фиг. 3 - изображение морфологии образца нетканого волокнистого материала без напыления при увеличении 20000 крат, на фиг. 4 - изображение морфологии образца нетканого волокнистого материала с напылением (50 проходов) при увеличении а) 20000 и б) 50000 крат, на фиг. 5 - изображение морфологии образца нетканого волокнистого материала с напылением (70 проходов) при увеличении а) 20000 и б) 50000 крат.

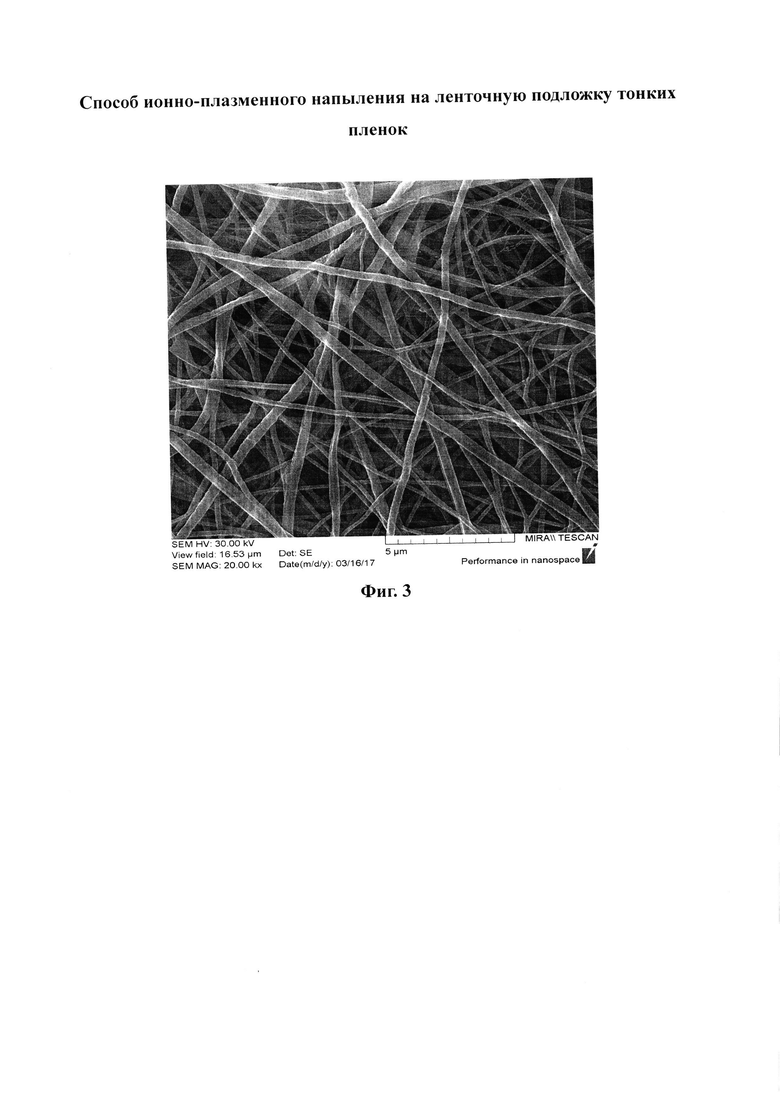

Способ ионно-плазменного вакуумного напыления на ленточные подложки тонких пленок осуществляют в вакуумной установке магнетронного напыления тонких пленок (фиг. 1), содержащей по крайней мере два магнетронных распылительных устройства 1 (магнетрона), расположенных последовательно вдоль рабочей камеры над ленточной подложкой 2. В рабочей камере также установлена система перемещения 3 ленточной подложки вдоль рабочей камеры. В качестве ленточной подложки используют нетканый материал любого волокнистого состава, один слой которой имеет бумажную основу. Из рабочей камеры осуществляют откачку воздуха и напуск рабочего газа, в качестве которого может быть использован, например, аргон. Рабочую камеру откачивают до давления 10-3 Па и подают рабочий газ до получения давления 2,7×10-1 - 3,5×10-1 Па в зависимости от использованного материала мишеней. В инертном газе проводят магнетронное напыление тонкой пленки. Перед напылением производят обработку ленточной подложки одним из магнетронных распылительных устройств, изменяя на нем полярность питания на обратную. В образованной низкотемпературной плазме тлеющего разряда инертного газа под воздействием активных частиц приводят десорбцию адсорбированных газов и воды с поверхности и внутренних пор обрабатываемого материала, в результате чего происходит процесс его обезгаживания и очистки. Затем подают постоянное напряжение до 1000 В между катодом и анодом на оба магнетрона и зажигают тлеющий разряд под мишенями. В результате ионно-плазменного распыления происходит дальнейшее активирование поверхности подложки и напыление на движущуюся с постоянной скоростью ленточную подложку тонкого слоя покрытия из двух мишеней магнетронов, выполненных из разных материалов - одна мишень выполнена из металла, а другая из углерода. Из металлов для изготовления мишени может быть использован, например, титан, магний, алюминий, нержавеющая сталь. В процессе напыления постоянное напряжение, подаваемое на мишени магнетронов переключают с частотой 20-40 кГц. Таким образом осуществляют использование двойных ("дуальных") магнетронных распылительных систем, состоящих из двух одинаковых и расположенных рядом магнетронов, работающих по очереди в импульсном режиме. При подаче на дуальный магнетрон импульсного двуполярного напряжения частотой 20-40 кГц система начинает работать в следующем режиме: в половину периода один магнетрон работает катодом, а другой - анодом, во вторую половину периода - наоборот. Для включения импульсного режима питание магнетронов используют высоковольтные ключи. В процессе напыления при прохождении ленты подложки через зону работы магнитных распылительных устройств на поверхности подложки формируют тонкий слой покрытия, содержащий элементы (молекулы и атомы) материалов, из которых выполнены мишени. Распыляемые материалы с разных мишеней смешиваются в процессе напыления в пространстве под мишенями и осаждаются на участке подложки, создавая равномерное однородное покрытие заданного многокомпонентного состава. Наносимые ионно-плазменным распылением атомы металла или молекулы углерода обладают благодаря характерной для процессов ионно-плазменного распыления энергией соударения высоким сцеплением с подложкой и за счет этого образуется плотное покрытие. Импульсный режим работы позволяет получить высокую степень ионизации плазмы и полностью исключить генерацию микрочастиц, которая возможна в обычном магнетронном ионно-плазменном разряде. В результате на ленточной подложке формируется металл-углеродная нанокомпозитная структура покрытия с высокой степенью однородности и равномерности, обладающая развитой поверхностью, обеспечивающая высокоэффективную защиту от коррозии при попадании кислотной и щелочной среды. Например, создано комбинированное покрытие nc-C/nc-Ti, состоящее из наночастиц титана, распределенных в разветвленной наноуглеродной матрице, которое можно использовать для токоотводов электролитических ячеек накопителей энергии. Частота переключения магнетронов линейно зависит от скорости перемещения подложки. При скорости перемещения подложки 4 м/мин экспериментально подобрана частота переключения магнетронов 20-40 кГц. Импульсное напряжение на магнетроны подают асимметрично со скважностью подачи на металлическую мишень напряжения дольше по времени, чем на мишень из углерода. Такая скважность выбрана из условия, что заданная толщина полученной пленки зависит в основном от толщины проводящего слоя металла. Ионы металла задают параметры пористости пленки и ее сопротивления. Молекулы углерода создают в пленке каркас для ионов металла. Поэтому экспериментально подобрано, что ионы металла необходимо распылять в 2-3 раза по времени дольше, чем молекулы углерода - это соответствует скважности для мишени из металла 50% - 70%. Перемещение ленточной подложки и магнетронное распыление производят до получения на подложке молекулярных слоев металл-углеродных комбинированных покрытий заданной толщины. Проводили измерение толщины слоя покрытия. Толщина покрытия зависит от количества проходов ленточной подложки под мишенями магнетрона. Профиль кривой изменения толщины покрытия, представленный на графике (фиг. 2), свидетельствует, что увеличение толщины покрытия происходит нелинейно, ступенчато, это означает, что периодически формируется рыхлый пористый слой молекул углерода, и в процессе напыления идет заполнение пор металлом, происходит уплотнение слоя и его общая толщина растет ступенчато по мере нанесения определенного количества частиц материала. Это подтверждает, что ионы металла надо напылять по времени дольше, чем молекулы углерода. Подбирая количество проходов ленточной подложки под магнетронам в зависимости от скорость подложки и скважность для металлической мишени импульсной работы магнетрона получают заданное значение толщины полученной пленки. В таблице 1 представлены результаты измерений толщины волокна, полученные с помощью растровой электронной микроскопии (РЭМ) для четырех образцов волокна с напылением в зависимости от числа проходов ленточной подложки под магнетронами, скорости подложки и скважности.

Перед началом напыления подбирают параметры магнетронного распыления и технологические режимы установки магнетронного напыления. Для определения технологических режимов установки используют стеклянные образцы-свидетели, которые располагают параллельно ленточной подложке в рабочей камере напыления. Покрытия на стекле доступны для идентификации и тщательного исследования. Задают основные параметры получаемых пленок - толщину и удельное сопротивление поверхности. Контроль и подбор технологических параметров осуществляют посредством определения толщины нанесенного слоя методом интерференции с помощью интерферометра МИИ-4 и сопротивления нанесенного слоя, которое измеряют двухмерным зондом тестера DT 9205ADIGITALMULLTIMETR. Полученные данные исследования на образцах-свидетелях позволяют определить параметры магнетронного распыления и режимы работы установки: рабочий ток, напряжение, давление в рабочей камере, скорость движения подложки, необходимое количество проходов рулонного материала под магнетронами, частоту переключения магнетронов и скважность, а также провести корректировку технологических режимов. Параметры магнетронного распыления зависят также от состава материала металлической мишени.

Пример параметров магнетронного распыления и рабочих режимов установки в зависимости от материала металлической мишени и заданной толщины напыляемой пленки представлен в таблице 2.

Пленки, полученные в результате магнетронного распыления на ленточные подложки из нетканого волокнистого материала в зависимости от числа проходов ленточной подложки под магнетронами, представлены на фиг. 3-5. На фиг. 3 представлено изображение (фото полученные методом растровой электронной микроскопии РЭМ) нетканого волокнистого материала (средняя толщина волокна 196 нм) без напыления при увеличении 20000 крат, а на фиг. 4-5 - изображение образцов нетканого волокнистого материала с напылением при увеличении а) 20000 и б) 50000 крат. Количество проходов под мишенями представленных на этих фото образцов соответствует: фиг. 4-50 проходов, фиг. 6-70 проходов при скважности 70%. При сравнении изображений волокнистых материалов без напыления и с напылением заметен рост толщины волокна с увеличением проходов, т.е. увеличение нанесенных слоев напыляемой пленки с равномерным покрытием волокон материала подложки, а также образование общего покрытия на волокнах с получением сплошного нанометрического равномерного однородного покрытия определенной толщины. При увеличении ×20000 крат особенно заметно уменьшение расстояния между волокнами, снижение числа просветов между волокнами, уменьшение количества сквозных пор, что свидетельствует о получении непрерывной, сплошной проводящей пленки на поверхности волокна, обеспечивающей высокоэффективную защиту от коррозии и проводимость.

Таким образом создан способ, позволяющий получать нанометрические равномерные покрытия комбинированного состава с заданной толщиной на ленточной подложке из нетканого волокнистого материала, при равномерном покрытии волокон материала подложки и получении однородной проводящей поверхности, обеспечивающей высокоэффективную защиту от коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ПЛЕНОК МЕТОДОМ МЕХАНИЧЕСКОЙ ВИБРАЦИИ ПОДЛОЖКИ | 2021 |

|

RU2763357C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОПРОВОДЯЩЕГО ПОКРЫТИЯ В ВИДЕ МЕТАЛЛ-УГЛЕРОДНОЙ ИЛИ МЕТАЛЛИЧЕСКОЙ ПЛЕНКИ МАГНЕТРОННЫМ РАСПЫЛЕНИЕМ С МЕХАНИЧЕСКОЙ ВИБРАЦИЕЙ ПОДЛОЖКИ | 2022 |

|

RU2802044C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2019 |

|

RU2718532C1 |

| Полиэфирный нетканый материал, поглощающий в СВЧ-диапазоне | 2018 |

|

RU2689624C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2005 |

|

RU2310013C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОДНЫХ ВОЛОКОН | 2018 |

|

RU2698809C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2011 |

|

RU2470967C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

Изобретение относится к напылению электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала, включающему подачу рабочего газа в вакуумную камеру с подложкой и ионно-плазменное напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку магнетронным распылением. Напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку ведут посредством по крайней мере двух магнетронов, содержащих мишени из металла и углерода. На магнетроны подают постоянное напряжение в импульсном режиме путем асимметричного переключения подачи напряжения на мишени при скважности по времени на мишени из металла дольше, чем на мишени из углерода, до получения на ленточной подложке молекулярных слоев металл-углеродного покрытия заданной толщины. Обеспечивается однородность и равномерность покрытия. 4 з.п. ф-лы, 5 ил., 2 табл.

1. Способ напыления электропроводящего металл-углеродного многослойного покрытия на ленточную подложку из нетканого волокнистого материала, включающий подачу рабочего газа в вакуумную камеру с подложкой и ионно-плазменное напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку магнетронным распылением, отличающийся тем, что напыление слоев покрытия на движущуюся с постоянной скоростью ленточную подложку ведут посредством по крайней мере двух магнетронов, содержащих мишени из металла и углерода, при этом на магнетроны подают постоянное напряжение в импульсном режиме путем асимметричного переключения подачи напряжения на мишени при скважности по времени на мишени из металла дольше, чем на мишени из углерода, до получения на ленточной подложке молекулярных слоев металл-углеродного покрытия заданной толщины.

2. Способ по п. 1, отличающийся тем, что перед ионно-плазменным напылением покрытия ведут обработку нетканого волокнистого материала одним из магнетронов с изменением на нем полярности питания на обратную.

3. Способ по п. 1, отличающийся тем, что переключают подачу напряжения на мишени с частотой 20-40 кГц, при скорости перемещения подложки 4 м/мин.

4. Способ по п. 1, отличающийся тем, что скважность подачи напряжения на мишень из металла составляет 50-70%.

5. Способ по п. 1, отличающийся тем, что в качестве металла мишени используют металл, выбранный из группы, включающий титан, магний, алюминий, или нержавеющую сталь, а в качестве рабочего газа используют аргон.

| WO 2016155448 A1, 06.10.2016 | |||

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2398045C1 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕГО ПЛЕНОЧНОГО ПОКРЫТИЯ ИЗ НИТРИДА НИОБИЯ И ПРОВОДНИКА НА ЕГО ОСНОВЕ | 1999 |

|

RU2173733C2 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

Авторы

Даты

2019-01-17—Публикация

2017-12-27—Подача