Изобретение относится к технологии углеродных наноматериалов, конкретно, к технологии получения углеродных наноматериалов, которые могут использоваться в качестве носителей электрокаталитически активных металлических наночастиц для последующего применения в топливных элементах, электролизерах и др. электрохимических устройствах. Кроме того, модифицированные углеродные наноматериалы могут применяться в качестве сорбционного материала для систем хранения водорода или мембранного материала для систем очистки и выделения водорода. Способ может быть использован для получения модифицированных наноматериалов в промышленном масштабе.

Уровень техники

Одним из ключевых компонентов многих электрохимических устройств и, в частности, топливного элемента с твердым полимерным электролитом, является электрокаталитический слой, в котором протекают электрохимические реакции (электроокисления водорода, электровосстановления кислорода и др.). Основой электрокаталитического слоя является электрокатализатор, представляющий собой металлические наночастицы (Pt, Pd и др.), нанесенные на поверхность носителя (обычно - углеродного) [Козлов С.И. Водородная энергетика: современное состояние, проблемы, перспективы / С.И. Козлов, В.Н. Фатеев. - Москва: Газпром ВНИИГАЗ, 2009. - 518 с.]. Роль носителя заключается в поддержании электрон-проводящей подсистемы слоя [Baranov I.E. Numerical Modeling of Polymer Electrolyte Fuel Cell Catalyst Layer with Different Carbon Supports / I.E. Baranov [et al.] // International Journal of Electrochemical Science. - 2018. - Vol. 13. - P. 8673-8685], а также обеспечении оптимальной морфологии и стабильности активных металлически наночастиц. В качестве носителя используются различные углеродные наноматериалы, обладающие высокой дисперсностью, электропроводностью, термической и коррозионной устойчивостью, а именно: различные виды сажи, мезопористый углерод, фуллерены, углеродные нанотрубки, нановолокна, графеноподобные материалы и др. [Du, L. AdvancedcatalystsupportsforPEMfuelcellcathodes / L. Du [et al.] // NanoEnergy. - 2016. - Vol. 29. - P. 314-322]. При этом внедрение атомов азота (и других гетероатомов - серы, бора, фосфора [Feng, L. Boron-, sulfur-, and phosphorus-doped graphene for environmental applications / L. Feng [et al.] // Science of the Total Environment. - 2020. - Vol. 698. - P. 134239]) в базальную плоскость графена (графеноподобных материалов) способствует снижению энергии активации адсорбции кислорода соседних атомов углерода, которые становятся активными центрами реакции восстановления кислорода [Нu, P., Multifunctional graphene- based nanostructures for efficient electrocatalytic reduction of oxygen / P. Нu [et al.] // J. Chem. Technol. Biotechnol. - 2015. Vol. 90. - P. 2132]. Кроме того, допирование гетероатомами способствует более равномерному распределению электрокаталитически активных металлических наночастиц, осаждаемых на поверхность модифицированного носителя, предотвращению их агломерации и усилению взаимодействия с самим носителем, что повышает стабильность электрокатализатора в целом [Jukk, K. Platinum Nanoparticles Supported on Nitrogen-Doped Graphene Nanosheets as Electrocatalysts for Oxygen Reduction Reaction / K. Jukk [et al.] // Electrocatalysis - 2016. - Vol.7. - P. 428-440].

В описании данного изобретения термины «модифицирование» и «модификация» означает изменение природы поверхности углеродных наноматериалов. Частными случаями модифицирования является внедрение атомов азота (и других гетероатомов, например серы) в структуру углеродного наноматериала и их функционализация, заключающаяся в прививке к поверхности наноматериала тех или иных функциональных групп (кислородосодержащих и др.).

Известны многочисленные термические и химические способы модификации углеродных наноматериалов различными элементами [Duan, J. Heteroatom-Doped Graphene-Based Materials for Energy-Relevant Electrocatalytic Processes / J. Duan [et al.] / ACS Catalysis - 2015. - Vol. 5. - P. 5207-5234]. К их основным недостаткам можно отнести необходимость в многоступенчатой очистке продукта от растворителей, остаточного содержания реагентов, побочных продуктов и т.п. Также известны плазменные способы модификации различных углеродных наноматериалов (в том числе графеноподобных материалов), которые позволяют достичь высоких концентраций азота (до 11 ат.%) [Wang Н. Review on Recent Progress in Nitrogen-Doped Graphene: Synthesis, Characterization, and Its Potential Applications/ H. Wang, T. Maiyalagan, X. Wang // ACS Catalysis - 2012. - Vol. 2. - P. 781-794], не требуют использования растворителей и последующей многостадийной очистки продукта. Далее будут рассмотрены только те способы, которые наиболее близки к заявляемому изобретению по существенным признакам.

В материалах Европейского патента №ЕР3106543А1, опубл. 21.12.2016, предлагается в качестве носителя катализатора (или самого катализатора) анодной реакции выделения кислорода использовать углеродный материал (графит, нанотрубки и т.п.), который модифицирован азотом путем его обработки высокочастотной плазмой (N2 или HN3) [Mueller A., Generation of nitrile groups on graphites in a nitrogen RF-plasma discharge / A. Mueller [et al.] // Carbon. - 2015. - Vol. 84. - P. 426-433] с концентрацией азота 0,5-5,0 мас.% в пиридиновом, пиррольном и графитовом состояниях. Для модификации углеродного материала использовался специально спроектированный реактор для газофазного химического осаждения индуктивно связанный с источником высокочастотной плазмы. Общим существенным признаком рассмотренного и заявляемого способа является модификация углеродного наноматериала гетероатомами (а именно - атомами азота), которые представлены в заметной концентрации в пиридиновом, пиррольном и графитовом состояниях путем плазменной обработки. Недостатком рассмотренного способа является то, что в рамках этого способа модификация углеродного наноматериала возможна только азотом, что сужает возможности по применению модифицированного материала.

В работе [Yang W. Nitrogen plasma modified CVD grown graphene as counter electrodes for bifacial dye-sensitized solar cells / W. Yang [et al.] // Electrochim. Acta. - 2015. - Vol. 173. - P. 715-720]; и заявке CN №102745678A представлены способы модификации углеродного наноматериала путем обработки пленок многослойного (4-5 слоев) графена, полученного методом химического осаждения из паровой фазы и нанесенные на подложку (например, из фторированного оксида олова) в азотосодержащей плазме. Общими существенными признаками рассмотренных и заявляемого способов является модификация углеродного наноматериала гетероатомами (а именно - атомами азота), которые представлены в заметной концентрации в пиридиновом, пиррольном, графитовом и других состояниях путем плазменной обработки и использование источника постоянного тока для получения азотосодержащей плазмы. Недостатком рассмотренных способов является то, что рассмотренные способы ограничены в своей применимости пленками однослойного или многослойного графена, полученными на планарной подложке методом химического осаждения из паровой фазы, а также тем, что модификация углеродного наноматериала возможна только азотом.

В частности, известны способы получения пленок графена, модифицированного азотом патент Японии JP №6562331 В2, опубл. 21.08.2019; патент Японии №JP5839571B2, опубл. 06.01.2016; международная заявка WO №2017213045А1, опубл. 14.12.2017, в одностадийном процессе путем обработки подложки плазмой, содержащей, по крайней мере, один источник атомов углерода (например, СН») и один источник атомов азота (например, N2) в определенном соотношении. Общими существенными признаками рассмотренных и заявляемого способов является обработка подложки азотосодержащей плазмой, а также то, что результирующим продуктом является углеродный материал, содержащий заметное количество атомов азота (модифицированный азотом). Недостатком рассмотренных способов является то, что результатом их применения является формирование тонкой пленки модифицированного азотом графена на поверхности подложки, что ограничивает его применение и не позволяет использовать для модификации ранее приготовленных дисперсных (порошкообразных) углеродных наноматериалов (которые в дальнейшем будут выступать в качестве носителей электрокаталитически активных металлических наночастиц).

Известны способы заявка КНР №104513955А, опубл. 15.04.2015; патент КНР №103386319А, опубл. 13.11.2013 формирования тонких C-N пленок на поверхности подложки методом магнетронно-ионного распыления. Общими существенными признаками рассмотренных и заявляемого способов является использование установки для магнетронно-ионного распыления, а также проведение процесса в атмосфере газов N2 (в том числе в смеси с Аr) и использование углеродной мишени для распыления. Недостатком рассмотренных способов является то, что результатом их применения является формирование тонкой C-N пленки на подложке (в первом случае тонкой пористой C-N пленки, во втором случае - аморфной электрокаталитически активной пленки на поверхности титановой подложки (электрода), с последующей обработкой при высокой температуре (в обоих случаях), и они не подходят для модификации предварительно приготовленных дисперсных, порошкообразных углеродных наноматериалов.

Также известен способ модификации азотом поверхности магнитного носителя [Dwivedi N. Understanding the Role of Nitrogen in Plasma-Assisted Surface Modification of Magnetic Recording Media with and without Ultrathin Carbon Overcoats / N. Dwivedi [et al.] // Sci. Rep. - 2015. - Vol. 5. - P. 7772] путем его обработки плазмой Аr или Ar+N2, используя установку для магнетронно-ионного распыления. Рассматриваемый способ позволяет улучшить защитные свойства тонкого углеродного защитного покрытия, которое наносится следом тем же методом при использовании углеродной мишени. Общими существенными признаками рассмотренного и заявляемого способа является модификация подложки азотом путем плазменной обработки, в результате которой ее поверхность обогащается азотом в пиридиновом, пиррольном, графитовом и других состояниях, а также использование вакуумной камеры установки для магнетронно-ионного распыления для формирования азотосодержащей плазмы. Недостатком рассмотренного способа является то, что он не обеспечивает модификацию азотом дисперсных (порошкообразных) углеродных наноматериалов, которые используются в качестве носителей электрокаталитически активных наночастиц в топливных элементах, электролизерах и др. электрохимических устройствах.

Наиболее близким к заявляемому изобретению является способ, описанный в патенте КНР CN №106744898, опубл. 31.05.2017 (прототип), в котором порошок высокодисперсного многослойного графена подвергается плазменной обработке с целью модификации поверхности атомами азота. В частности, процесс осуществлялся в плазменной камере с использованием источника постоянного тока при напряжении 450-500 В и давлении азота 450-500 Па. Целью обработки являлось изготовление на основе объекта изобретения противоэлектродов для солнечных элементов, сенсибилизированных красителем, замена традиционно используемой для этого Pt и снижения стоимости элемента.

Недостатком рассмотренного способа является то, что он ограничен возможностью модифицировать порошкообразный углеродный наноматериал только азотом, что не позволяет применить указанное изобретение для модификации углеродных наноматериалов другими гетероатомами, в частности, атомами серы, а также отсутствием возможности гибко изменять плотность потока и энергию ионов азота в широком диапазоне. Кроме того, недостаточно низкий вакуум может привести к загрязнению модифицируемого материала примесями газообразного азота или остаточного воздуха в камере, что является нежелательным с точки зрения качества получаемого материала.

Раскрытие изобретения

Технической проблемой, на решение которой направлено заявляемое изобретение, является повышение активности и стабильности электрокатализатора реакции восстановления кислорода и, как следствие, повышение характеристик работы низкотемпературных топливных элементов, представляющего собой углеродный наноматериал, модифицированный азотом.

Технический результат заявленного изобретения заключается в получении носителя электрокатализатора для низкотемпературных водород-воздушных (кислородных) топливных элементов.

Для достижения указанного технического результата предлагается способ модифицирования углеродных наноматериалов в азотосодержащей плазме заключающийся в обработке углеродного наноматериала в виде порошка, которая осуществляется в плазме в вакуумной камере установки магнетронно-ионного распыления с использованием источника тока, при этом, плазмообразующими газами является смесь азот-аргон, используется композитная графитовая мишень, содержащая серу в качестве второго модифицирующего компонента, причем соотношение площадей сера/графит лежит в диапазоне С:S от 3:1 до 1:3, подложка с углеродным наноматериалом заземлена, предварительно проводится вакуумирование камеры до 10-2 Па и подогрев подложки с обрабатываемым материалом до температуры 120°С для удаления паров воды из пор образца, процесс плазменной обработки осуществляется под давлением смеси 1-6 Па.

Кроме того, на подложку с обрабатываемым наноматериалом с помощью импульсного источника тока подается отрицательное напряжение смещения величиной 100-800 В с частотой 10 кГц.

Совокупность приведенных выше существенных признаков приводит к тому, что:

Полученный заявляемым способом носитель электрокатализатора имеет высокую поверхностную активность, что позволит получить активный и стабильно работающий электрокатализатор с высоким ресурсом работы, и тем самым повысить характеристики работы низкотемпературных топливных элементов.

Краткое описание чертежей

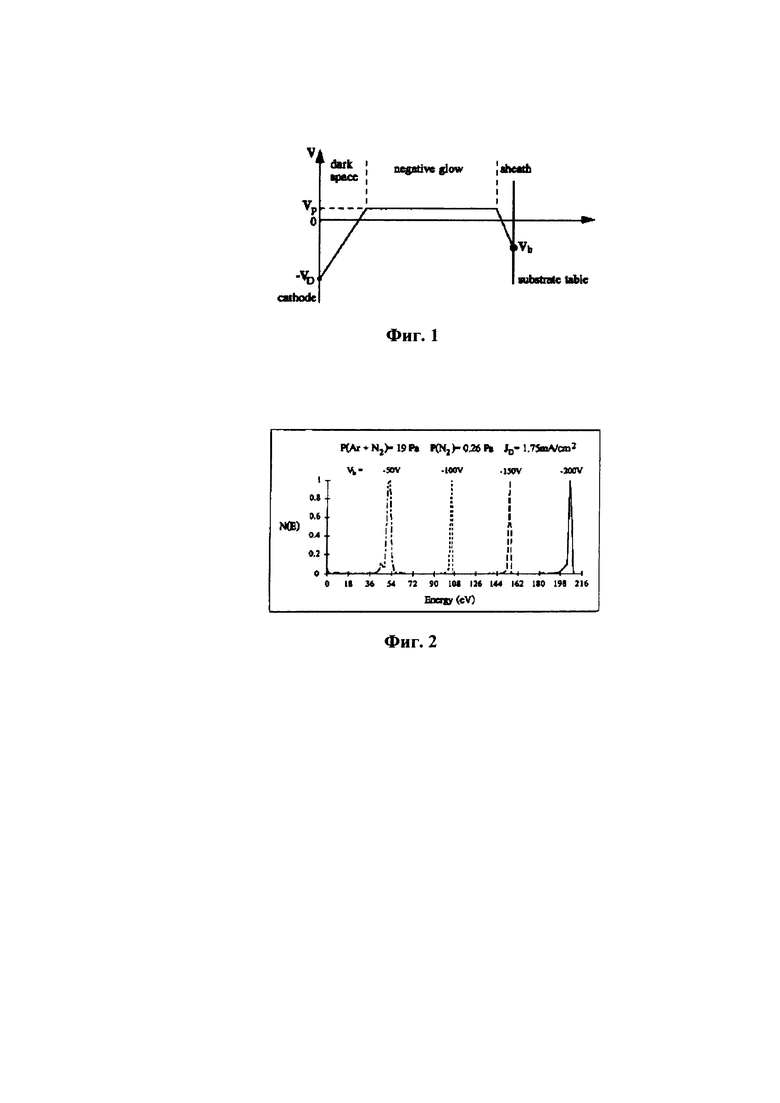

На фиг. 1 показано распределение потенциала в магнетронной распылительной системе при подаче напряжения смещения Vb [Jouan P.Y. Ion energy distribution at a negative biased electrode in a sputtering discharge / P.Y. Jouan, G. Lemperiere // Vacuum. - 1991. - Vol. 42. - P. 927].

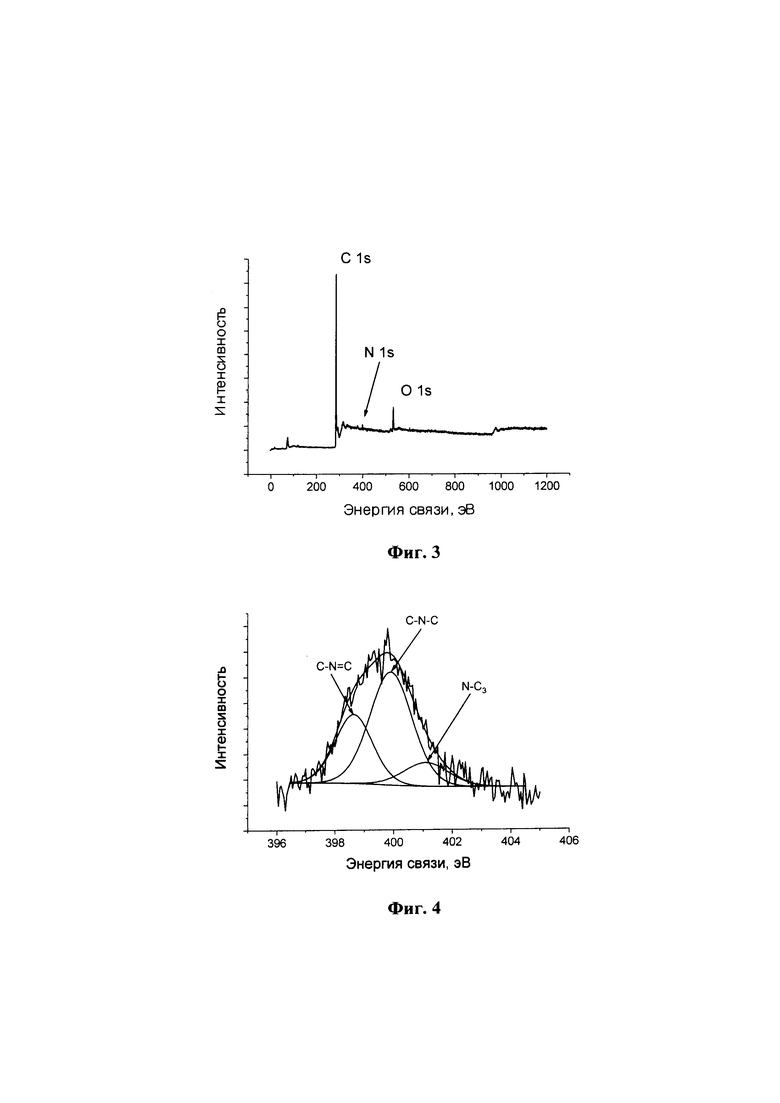

На фиг. 2 показано распределение ионов по энергиям N(E) для различных значений напряжения смещения Vb в разряде аргон-азот [Jouan P.Y. Ion energy distribution at a negative biased electrode in a sputtering discharge / P.Y. Jouan, G. Lemperiere // Vacuum. - 1991. - Vol. 42. - P. 927].

На фиг. 3 показан фотоэлектронный спектр образца восстановленного оксида графена, модифицированного в азотосодержащей плазме согласно Примеру 2, который показывает элементный состав образца.

На фиг. 4 показано распределение атомов азота, содержащихся в составе образца восстановленного оксида графена, модифицированного в азотосодержащей плазме согласно Примеру 2, по их состояниям.

Осуществление изобретения

Заявляемое решение заключается в получении носителей электрокатализатора низкотемпературных водород-воздушных (кислородных) топливных элементов путем модифицирования углеродного наноматериала в азотосодержащей плазме, причем обработка углеродного наноматериала осуществляется в плазме газового разряда в вакуумной камере установки магнетронно-ионного распыления с установленной композитной мишенью, при этом плазмообразующими газами являются смесь азот-аргон.

В качестве материала мишени используют графит или его композит с дополнительным модифицирующим компонентом, в качестве модифицирующего компонента используют серу. Соотношение площадей С: S, составляет 1:0, 3:1…1:3.

Концентрации модифицирующих компонентов - атомов азота и серы, составляют 0,51-2,6 ат.% и 0,4-0,7 ат.%, соответственно.

В наилучшем варианте в качестве исходного углеродного наноматериала использовать так же, как и в прототипе восстановленный оксид графена в виде порошка, который помещается в чашу, которая, в свою очередь, закреплена в держателе, обеспечивающем ее вращение.

Плазмообразующими газами являются смесь газов азота и аргона при давлении 1-6 Па. Для создания и поддержания устойчивого газового разряда используются источник питания постоянного тока. В процессе плазменной обработки в установке для магнетронно-ионного распыления на держатель с образцом может так же подаваться отрицательное напряжение смещения величиной 100-800 В с частотой 10 кГц.

Энергия ионов инертного газа у поверхности образца в зависимости от режима получения плазмы может составлять от 20-30 эВ (без использования напряжения смещения) до 800 эВ (при использовании напряжения смещения). В частности, при использовании режимов с подачей смещения на подложку энергия ионов практически соответствует потенциалу на подложке с носителем фиг. 1, 2.

Температура обработки составляет 25-30°С (температура процесса зависит от параметров конкретного режима), а время обработки 30-60 минут.

При рабочем давлении больше 6 Па большой поток ионов может вызвать нарушения в структуре образца (смещение атомов углерода, распыление поверхностного слоя). Также возможно внесение примесей, содержащихся в рабочем газе.

При давлении менее 1 Па возникает нестабильный разряд (нестабильное формирование плазмы), что вызывает недостаточно эффективное азотирование (количество образовавшихся азотных функциональных групп недостаточно для повышения эффективности носителя электрокатализаторов, так как создается мало активных центров).

В рамках заявленного изобретения получение углеродных наноматериалов, допированных внедренными атомами азота достигается за счет взаимодействия азотосодержащей плазмы, полученной в условиях газового разряда, с модифицируемым углеродным наноматериалом. Применение отрицательного напряжения смещения на подложке приводит к формированию вблизи нее плазменной оболочки, которая ускоряет ионы инертного газа, усилению их взаимодействия с поверхностью углеродного наноматериала, т.е. повышению эффективности модифицирования. Стадия очистки, предваряющая плазменную обработку, заключающаяся в предварительном вакуумировании камеры (до 10-2 Па) и нагреве образца до температур выше 100°С позволяет удалить влагу и органические загрязнители из пор образца.

Использование углеродной (графитовой) мишени позволяет предотвратить загрязнение подложки (обрабатываемого углеродного наноматериала) посторонними элементами. Кроме того, использование композитных мишеней, в состав которых помимо углерода (графита) также входит сера, позволяет одновременно модифицировать углеродный наноматериал несколькими элементами и достичь синергетический эффект характеристики полученного носителя.

При повышении абсолютной величины напряжения магнетрона растет поток ионов, воздействующих на носитель, при повышении напряжения смещения растет энергия ионов и частота взаимодействий между ионами газа и углеродным наноматериалом, что приводит к внедрению гетероатомов, и/или формированию дефектов. В некоторых случаях наличие дефектов может улучшить электронную структуру и, соответственно, каталитические свойства носителей. Кроме того, внедрение низкоэнергетических атомов азота в базальную плоскость графена способствует усилению связи между каталитически активными наночастицами и носителем, а формирование структурных дефектов на краях пластин атомами с большей энергией увеличивает количество краевых атомов графена с ненасыщенными связями, которые могут проявлять активность в электрохимических реакциях.

Полученный заявляемым способом носитель - модифицированный углеродный наноматериал (в предпочтительном варианте изобретения - восстановленный оксид графена), содержит в своем составе азот главным образом внедренный в углеродную структуру в пиридиновой, пиррольной и четвертичной форме в концентрации 0,51-2.6 ат.%, а также указанные атомы азота совместно с атомами серы в концентрации 0,4-0,7 ат.%.

В предпочтительном варианте концентрации модифицирующих компонентов - атомов азота и серы, составляют 2,5 ат.% и 0,5 ат.%, соответственно.

Примеры реализации

Пример 1 (прототип)

На подложку в вакуумной камере установки магнетронно-ионного распыления помещается чаша с восстановленным оксидом графена в виде порошка. Далее проводится откачка вакуумной камеры с последующей продувкой азотом. После установления достаточного для зажигания разряда давления в камере, с использованием источника постоянного тока подается питание величиной 450-500 В. Подложка с образцом выступает в качестве катода. Возникает электрическое поле, генерируется плазма, в которой происходит внедрение азота в структуру углеродного наноматериала. Процесс осуществляется в течение 15-40 мин при температуре 30-50°С. Полученный в результате обработки восстановленный оксид графена содержит 0,31-0,37 ат.% азота в пиридиновой, пиррольной и четвертичной форме.

Показатели работы углеродного носителя на основе восстановленного оксида графена соответствуют характеристикам работы мембранно-электродного блока, в котором указанный носитель входит в состав катодного электрокаталитического слоя.

Синтез катодного электрокатализатора, который в общем случае представляет собой наночастицы Pt на поверхности углеродного носителя осуществляют согласно ранее разработанным и опубликованным методикам [Grigoriev S.A. Reduced Graphene Oxide and Its Modifications as Catalyst Supports and Catalyst Layer Modifiers for PEMFC / S.A. Grigoriev [et al.] // Materials. - 2018. - Vol. 11. - P. 1405]. Изготовление мембранно-электродного блока водород-кислородного топливного элемента осуществляют согласно разработанной методике [Pushkarev A.S. Electrocatalytic layers modified by reduced graphene oxide for РЕМ fuel cells / A.S. Pushkarev [et al.] // International Journal of Hydrogen Energy. - 2015. -Vol. 40. - P. 14492-14497]. Испытания изготовленного мембранно-электродного блока в составе ячейки топливного элемента проводят при следующих условиях: температура 60°С, водород и кислород подаются с относительной влажностью 100% с коэффициентами избытка 1,2.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность водородно-кислородного топливного элемента составила 0,82 Вт/см2.

Примеры 2-12 осуществления заявленного изобретения.

Пример 2

На подложку помещается чаша с восстановленным оксидом графена в виде порошка. Проводится откачка вакуумной камеры до давления (1-2) × 10-2 Па и предварительный прогрев образца до 120°С для удаления паров воды после вакуумирования камеры магнетрона. Затем с помощью натекателя (вентиля тонкой регулировки) в вакуумную камеру из баллона подается Аr, затем через другой натекатель из баллона подается особо чистый азот (Ar:N2=1:1). Давление смеси в камере составляет ~ 6 Па. Для возбуждения разряда применяется источник питания постоянного тока. При подаче постоянного напряжения величиной 300-500 В между катодом магнетрона и анодом возникает электрическое поле; возбуждается газовый разряд. Подложка с чашей с обрабатываемым наноматериалом заземлена. Ток магнетрона 0,4 А, время обработки 0,5 ч. Полученный в результате обработки восстановленный оксид графена содержит 0,51 ат.% азота в пиридиновой, пиррольной и четвертичной форме Фиг. 3-4.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность водородно-кислородного топливного элемента составила 0,91 Вт/см2.

Пример 3

Процесс аналогичен приведенному в Примере 2, но давление смеси в камере составляет 1 Па.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность водородно-кислородного топливного элемента составила 0,90 Вт/см2.

Пример 4

Процесс аналогичен приведенному в Примере 2, но давление смеси в камере составляет 0,5 Па.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность водородно-кислородного топливного элемента составила 0,85 Вт/см2.

Пример 5

Процесс аналогичен приведенному в Примере 2, но давление смеси в камере составляет 7 Па.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность водородно-кислородного топливного элемента составила 0,87 Вт/см2.

Пример 6

Процесс аналогичен приведенному в Примере 2, но обработку проводили в плазме газового разряда при использовании в качестве катода графитовой мишени, распыление которой незначительное и не вносит чужеродных элементов в носитель. Напряжение магнетрона составляет 480-500 В. Полученный в результате обработки восстановленный оксид графена содержит около 0,62 ат.% азота в пиридиновой, пиррольной и четвертичной форме. Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 0,96 Вт/см2.

Пример 7

Процесс аналогичен приведенному в Примере 6 и отличается тем, что на подложку с чашей с обрабатываемым наноматериалом с помощью импульсного источника питания постоянного тока подается отрицательное напряжение смещения величиной 400 В. Полученный в результате обработки восстановленный оксид графена содержит 0,65-2,6 ат.% азота в пиридиновой, пиррольной и четвертичной форме.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 1,05 Вт/см2.

Пример 8

Процесс аналогичен приведенному в Примере 7 и отличается тем, что отрицательное напряжение смещения составляет 100 В.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 0,98 Вт/см2.

Пример 9

Процесс аналогичен приведенному в Примере 7 и отличается тем, что отрицательное напряжение смещения составляет 50 В.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 0,89 Вт/см2.

Пример 10

Процесс аналогичен приведенному в Примере 7 и отличается тем, что отрицательное напряжение смещения составляет 800 В.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 1,02 Вт/см2.

Пример 11

Процесс аналогичен приведенному в Примере 7 и отличается тем, что отрицательное напряжение смещения составляет 900 В.

Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 0,87 Вт/см2.

Пример 12

Процесс аналогичен приведенному в Примере 7 и отличается тем, что для одновременного модифицирования восстановленного оксида графена атомами серы используется композитная мишень, включающая графит и серу с соотношением площадей C:S=3:1; 2:1; 1:1; 1:2; 1:3. Полученный в результате обработки восстановленный оксид графена содержит 2,58 ат.% азота в пиридиновой, пиррольной и четвертичной форме, а также 0,4-0,7 ат.% серы. Максимальное содержание атомов серы получено при соотношении площадей компонентов мишени C:S=1:1 Получены следующие характеристики мембранно-электродного блока водородно-кислородного топливного элемента: максимальная удельная мощность ячейки составила 1,12 Вт/см2.

Таким образом можно модифицировать различные углеродные носители - графен и его производные, различные виды сажи, мезоуглеродные микрошарики, фуллерены, углеродные нанотрубки, нановолокна и т.п.

Заявленный способ позволяет повысить активность электрокатализатора на углеродном носителе, и, как следствие, повысить характеристики работы топливных элементов с твердым полимерным электролитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ УГЛЕРОДНОГО НОСИТЕЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КАТАЛИЗАТОРА | 2012 |

|

RU2496919C1 |

| СПОСОБ МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2012 |

|

RU2495158C1 |

| АЗОТ-КРЕМНИЙ-СОДОПИРОВАННЫЙ СЛОИСТЫЙ УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2807804C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| УЛУЧШЕННЫЙ РОДИЕВЫЙ ЭЛЕКТРОКАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2311496C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛСОДЕРЖАЩЕГО УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2499850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА С БИФУНКЦИОНАЛЬНЫМИ ЭЛЕКТРОКАТАЛИТИЧЕСКИМИ СЛОЯМИ | 2009 |

|

RU2392698C1 |

| СПОСОБ ПРЯМОГО СИНТЕЗА АЗОТИРОВАННЫХ ГРАФЕНОВЫХ ПЛАСТИН | 2019 |

|

RU2717069C1 |

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

Изобретение может быть использовано при получении носителей электрокаталитически активных металлических наночастиц для последующего применения в топливных элементах, электрохимических устройствах. Способ модифицирования углеродных наноматериалов в азотосодержащей плазме включает обработку углеродного наноматериала в виде порошка, которую осуществляют в плазме в вакуумной камере установки магнетронно-ионного распыления с использованием источника тока. В качестве плазмообразующих газов применяют смесь азот-аргон. Плазменную обработку проводят под давлением смеси 1-6 Па, используют композитную графитовую мишень, содержащую серу в качестве второго модифицирующего компонента. Соотношение площадей сера/графит находится в диапазоне от 3:1 до 1:3. Подложка с углеродным наноматериалом заземлена. Предварительно проводят вакуумирование камеры до 10-2 Па и подогрев подложки с обрабатываемым материалом до температуры 120°С для удаления паров воды из пор образца. Изобретение позволяет повысить поверхностную активность носителя электрокатализатора для низкотемпературных водород-воздушных (кислородных) топливных элементов, обеспечив улучшение их характеристик. 1 з.п. ф-лы, 12 пр., 4 ил.

1. Способ модифицирования углеродных наноматериалов в азотосодержащей плазме, заключающийся в обработке углеродного наноматериала в виде порошка, которая осуществляется в плазме в вакуумной камере установки магнетронно-ионного распыления с использованием источника тока, отличающийся тем, что плазмообразующими газами является смесь азот-аргон, используется композитная графитовая мишень, содержащая серу в качестве второго модифицирующего компонента, причем соотношение площадей сера/графит лежит в диапазоне C:S от 3:1 до 1:3, подложка с углеродным наноматериалом заземлена, предварительно проводится вакуумирование камеры до 10-2 Па и подогрев подложки с обрабатываемым материалом до температуры 120°С для удаления паров воды из пор образца, процесс плазменной обработки осуществляется под давлением смеси 1-6 Па.

2. Способ по п. 1, отличающийся тем, что на подложку с обрабатываемым наноматериалом с помощью импульсного источника тока подается отрицательное напряжение смещения величиной 100-800 В с частотой 10 кГц.

| ПУШКАРЕВ А | |||

| С | |||

| и др., Плазменное азотирование наноструктурного восстановленного оксида графена, Российские нанотехнологии, 2020, т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Устройство для электрического видения на расстоянии | 1924 |

|

SU769A1 |

| КУДИНОВА Е.С | |||

| и др., Магнетронное распыление как метод модификации углеродных носителей электрокатализаторов, Седьмая Всероссийская конференция с международным участием "Топливные элементы и | |||

Авторы

Даты

2022-11-29—Публикация

2021-08-19—Подача