Изобретение относится к способам создания антикоррозионного покрытия контейнера для транспортировки и/или хранения отработавшего ядерного топлива (ОЯТ), корпус которого выполнен из высокопрочного чугуна с шаровидным графитом, и может быть использовано для создания антикоррозионного покрытия, например, поверхностей полости контейнера, служащей для приема ОЯТ.

В процессе эксплуатации корпус контейнера для транспортировки и/или хранения ОЯТ подвергается радиационному воздействию, циклическому нагреву до 125ºС, воздействию вибрационных и ударных нагрузок и обработке кислотными растворами, паром и горячей водой с температурой 95ºС при дезактивации.

Основные способы защиты от коррозии поверхностей внутренней полости контейнера, служащей для приема ОЯТ, сводятся или к выполнению контейнера с внутренним стаканом из нержавеющей стали (по существу - облицовке внутренней полости контейнера), или к нанесению на внутренние поверхности упомянутой полости антикоррозионного покрытия. Первый вариант защиты от коррозии усложняет конструкцию контейнера и существенно увеличивает стоимость последнего.

Вариант защиты от коррозии, предполагающий нанесение антикоррозионного покрытия, обеспечивает возможность упрощения конструкции контейнера и снижение его стоимости. Однако в этом случае возникают проблемы, связанные со сложностью обеспечения адгезии (прочности сцепления покрытия с защищаемой поверхностью - основой), пористости и - исключения растрескивания покрытия при циклическом нагреве (с учетом различия температурных коэффициентов покрытия и основы).

Известен способ получения никелевых покрытий на металлической поверхности по патенту SU 1028091 A1 (С23С 18/36, 1989), предназначенный для нанесения покрытия на поверхность конструкционных материалов деталей оборудования ядерных реакторов типа ВВЭР-1000 и РБМК. Известный способ включает активацию поверхности в растворе восстановителя с последующим химическим осаждением никеля из раствора тем же восстановителем. При этом стадии активации и осаждения никеля осуществляют в одной и той же ванне.

Однако получаемое по этому способу покрытие имеет недостаточную адгезию с основой. Кроме того, никель при облучении в нейтронном потоке образует радиоактивный кобальт-58 в результате чего ухудшается радиационная обстановка.

Известен способ защиты внутриреакторных элементов, в частности, технологических каналов от разрушения, по патенту RU 2195027 CI (G21C 3/02, G21C 3/04, 2002). Изобретение может использоваться для защиты от локальной коррозии. Согласно известному способу на защищаемую поверхность или ее часть наносят защитное покрытие из материала с микротвердостью, превышающей микротвердость основы. В варианте выполнения на поверхность наносят алмазоподобное покрытие. В другом варианте на поверхность наносят карбиды, нитриды или бориды металлов. Возможен вариант, когда на поверхность наносят алмазоподобное покрытие совместно с карбидами, нитридами, боридами металлов в различном сочетании.

К недостаткам известного способа можно отнести различие температурных коэффициентов покрытия и основы, высокую напряженность в покрытии, а также недостаточную адгезию предлагаемых в указанном способе высокотвердых покрытий с основой.

Известен способ создания защитного покрытия внутриреакторных элементов от разрушения в результате коррозии и механического истирания, раскрытый в патентном описании RU 2412491 С2 (G21C 3/00, 2011). Согласно известному способу для защиты внутриреакторных элементов от разрушения на их поверхность или часть поверхности наносят покрытие, состоящее из подслоя и, по меньшей мере, одного защитного слоя, При этом микротвердость защитного слоя выше микротвердости подслоя, а микротвердость подслоя ниже микротвердости окисла конструкционного материала и имеет промежуточное значение между микротвердостью защитного слоя и микротвердостью конструкционного материала. Защитный слой покрытия может быть выполнен в виде многослойной структуры. В другом варианте защитный слой покрытия может быть выполнен в виде многослойной структуры, не менее чем один из слоев которой имеет большую, чем материал конструкции, но меньшую, чем окисел, микротвердость. В качестве материалов покрытия используются металлы и их соединения на основе Al, Ti, Zr, Cr, Cu, Nb, Mo, W, С, N, О, В отдельно или совместно в различном сочетании. Способ реализуется следующим образом. В вакуумной камере, снабженной системой откачки, в подвижной оснастке размещается защищаемое изделие (подложка) таким образом, чтобы его поверхность продвигалась в потоке ионов, образуемых размещенными в той же камере протяженными и/или точечными источниками ионов металлов. На подложку подается электрическое напряжение, обеспечивающее необходимое ускорение (энергию) ионов при бомбардировке ими поверхности для ионной очистки, создания подслоя и защитных твердых слоев. В объем камеры управляемым натекателем подается реакционный газ (например, азот, для формирования нитрида с микротвердостью, превышающей микротвердость конструкционного материала и лежащей в диапазоне микротвердости от значения конструкционного материала и выше). Защитное покрытие наносят за три технологические операции, выполняемые последовательно в одной вакуумной камере: сначала поверхность подложки подвергается ионной бомбардировке при напряжениях порядка 1-2 кВ, после чего напряжение снижается до величин порядка 0,1 кВ и выполняется осаждение подслоя, затем в камеру подается реакционный газ и формируется один или несколько слоев защитного покрытия. Многослойная структура создается, например, при последовательном включении нескольких ионных источников, генерирующих ионные потоки разных металлов. Многослойная структура включает слои, имеющие большую, чем материал конструкции, но меньшую, чем окисел микротвердость, чем обеспечивается меньшая напряженность в покрытии и лучшая адгезия покрытия при циклическом нагреве.

К недостаткам известного способа создания защитного покрытия можно отнести достаточно высокую стоимость.

Известны способы газодинамического напыления покрытий из порошковых материалов (Хасуй А. Технология напыления. - М., Машиностроение, 1975. - С. 288). Для повышения качества покрытий используют как можно более мелкие порошки. Распыляемые частицы подвергают нагреву в высокотемпературном газовом (плазменном) потоке до температуры плавления и выше, ускоряют до 100-300 м/с и формируют покрытие из расплавленных или частично расплавленных частиц на поверхности детали. Диапазон используемых частиц по размерам составляет 5 - 200 мкм.

Известны способы холодного газодинамического напыления покрытий из порошковых материалов (Алхимов А.П., Клинков С.В., Косарев В.Ф. и др. Холодное газодинамическое напыление. Теория и практика / Под. Ред. В.М. Фомина. - М.: ФИЗМАТЛИТ, 2010, С. 310-385).

Известен способ газодинамического напыления порошковых материалов по патенту RU 2468123 С2 (С23С 24/04, 2012). Способ решает задачу расширения технологических возможностей способа газодинамического напыления, а именно увеличения ширины полосы напыления и снижения себестоимости напыления на изделие. Технический результат достигается тем, что в способе газодинамического напыления порошковых материалов, включающем нагрев сжатого газа, подачу его в звуковое сопло постоянного сечения, формирование в сопле закрученного газового потока, подачу в поток частиц порошкового материала, ускорение его в сопле и нанесение на поверхность, согласно изобретению напыление ведут плоской струей газопорошкового потока с углом раскрытия равным β=40÷90º, который формируют заданной конфигурацией выходного сечения звукового сопла.

Однако известный способ газодинамического напыления порошковых материалов также как и способ по патенту RU 2412491 имеет достаточно высокую стоимость, что вызвано видом напыляемого материала. Известно, что стальной порошок с требуемыми размерами частиц в 3,5-4 раза дороже стальной проволоки.

Наиболее близким по совокупности существенных признаков с заявляемым изобретением является способ создания антикоррозионного покрытия, который осуществляется при изготовлении контейнера для транспортировки и/или хранения ОЯТ по патенту RU 2510770 C1 (G21F 5/00, 2014). Согласно известному способу создания антикоррозионного покрытия на поверхности контейнера, выполненного из высокопрочного чугуна с шаровидным графитом, наносят коррозионно-стойкую композицию методом газодинамического напыления. Коррозионно-стойкая композиция включает хром и никель и по своему химическому составу отвечает составу коррозионно-стойкой стали типа 08Х18Н10Т. Покрытие, нанесенное газодинамическим методом на высокопрочный чугун с шаровидным графитом, обеспечивает более высокую адгезионную прочность по сравнению с покрытием, нанесенным металлизацией или газотермическим напылением или гальваническим способом, и сочетает в себе необходимые механические свойства и стойкость при дезактивации.

Известный способ направлен на решение задачи создания антикоррозионного покрытия поверхностей элементов контейнера для транспортировки и/или хранения ОЯТ, выполненных из высокопрочного чугуна с шаровидным графитом, которое обеспечивало бы приспособляемость контейнера с корпусом из упомянутого материала к многократному воздействию дезактивирующих растворов.

Однако в патентном описании RU 2510770 С1 специфические характеристики способа не раскрыты.

Предлагаемое изобретение решает задачу создания методом газодинамического напыления антикоррозионного покрытия контейнера для транспортировки и/или хранения ОЯТ с корпусом, выполненным из высокопрочного чугуна с шаровидным графитом.

Эта задача решается благодаря тому, что в известном способе газодинамического напыления антикоррозионного покрытия из коррозионно-стойкой композиции на поверхности элементов контейнера для транспортировки и/или хранения отработавшего ядерного топлива, выполненных из высокопрочного чугуна с шаровидным графитом, напыление покрытия осуществляют с помощью средства для гиперзвуковой металлизации, содержащего камеру сгорания и распылительное сопло. Упомянутое средство устанавливают в положение для нанесения покрытия, а затем распыляют проволочный материал, отвечающий по своему химическому составу коррозионно-стойкой стали, для чего подключают к проволочному материалу напряжение постоянного тока и зажигают электрическую дугу в упомянутой камере сгорания, в которую подают бутано-воздушную, или пропано-воздушную, или бутано-пропано- воздушную смесь. Затем распыляемый материал в среде этой смеси подают через упомянутое распылительное сопло в направлении к снабжаемой покрытием поверхности контейнера. При этом упомянутый контейнер равномерно вращают вокруг оси, геометрически совмещенной с его продольной осью, а средство для гиперзвуковой металлизации одновременно поступательно перемещают вдоль упомянутой продольной оси при напылении покрытия на боковые поверхности упомянутого контейнера или радиально по отношению к этой продольной оси при напылении покрытия на торцевые поверхности упомянутого контейнера. Причем скорости вращения последнего и поступательного перемещения средства для гиперзвуковой металлизации взаимосвязаны.

Вместе с этим контейнер вращают со скоростью, при которой окружная скорость перемещения снабжаемой покрытием поверхности при напылении покрытия составляет 0,3-0,4 м/с относительно средства для гиперзвуковой металлизации, которое с подачей 2,5-3,5 мм на оборот контейнера.

Кроме того, распылительное сопло располагают на расстоянии 120-150 мм от снабжаемой покрытием поверхности и ориентируют в направлении к последней.

Напыление осуществляют в несколько проходов.

В варианте выполнения напыление осуществляют в вертикальном положении контейнера.

В другом варианте выполнения напыление осуществляют в горизонтальном положении контейнера.

Вместе с этим коррозионно-стойкая композиция по своему химическому составу отвечает составу коррозионно-стойкой стали 08Х18Н10Т.

Кроме того, коррозионно-стойкая композиция по своему химическому составу может отвечать составу коррозионно-стойкой стали 08X19H9T.

Технический результат использования изобретения состоит в создании эффективного способа нанесения коррозионно-стойкого покрытия на поверхности основы (подложки), выполненной из высокопрочного чугуна с шаровидным графитом, обеспечивающего получение износостойкого покрытия с повышенной адгезией к материалу основы, практически с отсутствием пористости, работающего в условиях радиационного воздействия, циклического нагрева и подвергающегося многократному воздействию дезактивирующих растворов.

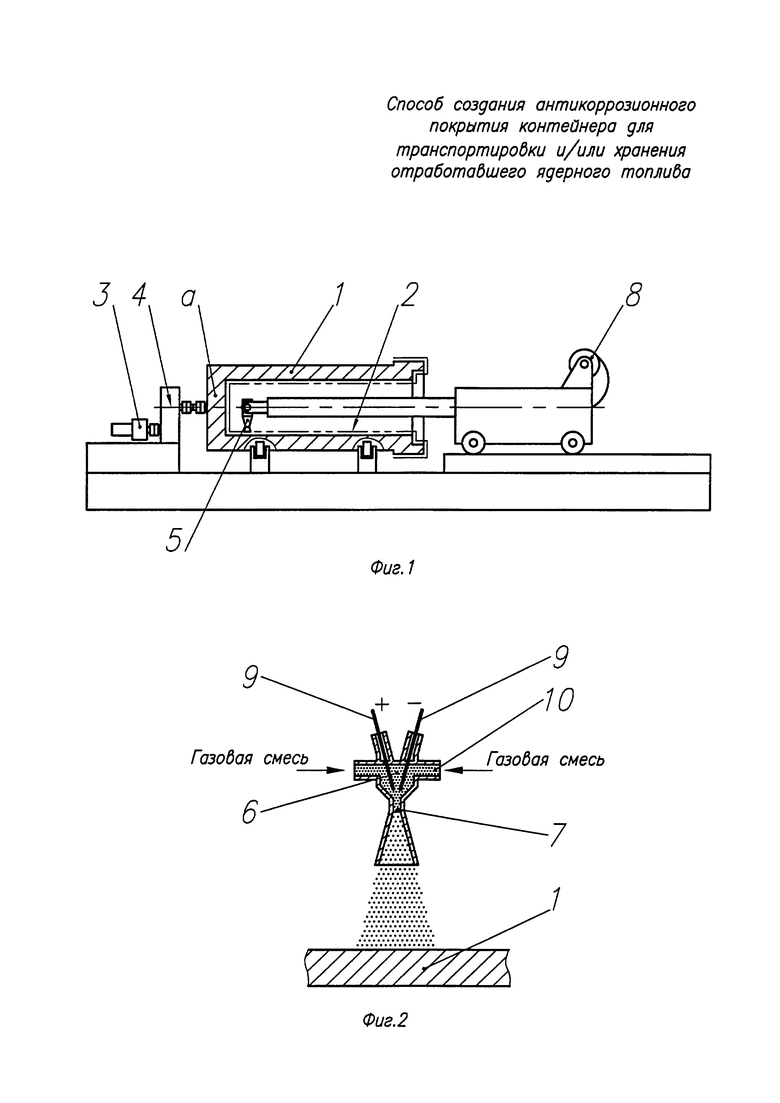

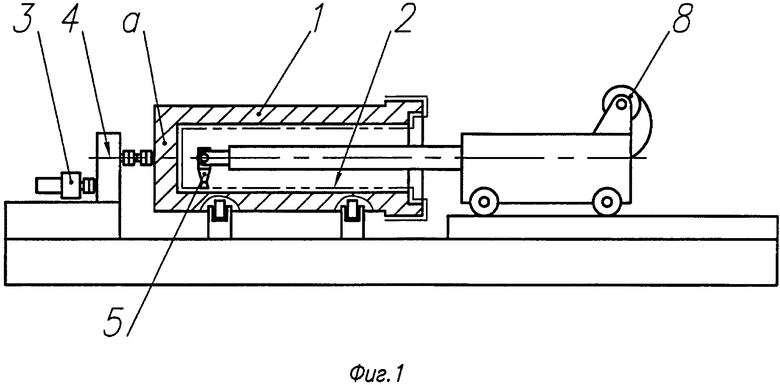

На фиг. 1 схематично показана установка для газодинамического напыления антикоррозионного покрытия с установленным на ней контейнером для транспортировки и/или хранения ОЯТ, общий вид, продольный разрез (штрихпунктирной линией показаны поверхности контейнера, снабжаемые антикоррозионным покрытием, наносимым методом газодинамического напыления); на фиг. 2 - схема процесса гиперзвуковой металлизации, в продольном разрезе показаны камера сгорания, сверхзвуковое сопло Лаваля, распыляемый проволочный материал и патрубки подачи газовой смеси.

В варианте осуществления изобретения способ реализуется при создании антикоррозионного покрытия, например, контейнера 1, предназначенного для транспортировки и/или хранения ОЯТ реакторов типа ВВЭР-1000, особенностью которого (т.е. - ОЯТ) является интенсивное выделение тепла и интенсивные γ-излучение и нейтронное излучение. Контейнер содержит корпус, включающий литой стакан с днищем «а». Стакан с днищем выполнен за одно целое из высокопрочного чугуна с шаровидным графитом. Стакан содержит антикоррозионное покрытие 2, нанесенное на его внутренние поверхности (поверхности внутренней полости стакана, служащей для приема ОЯТ) и на часть его наружных поверхностей методом газодинамического напыления (гиперзвуковой металлизации), представляющее собой коррозионно-стойкую композицию. На наружных поверхностях стакана антикоррозионное покрытие 2 нанесено, например, в местах установки защитных герметизирующих крышек стакана и торцевого противоударного демпфера (на чертеже не показано). В варианте осуществления изобретения коррозионно-стойкая композиция

включает никель и хром и по своему химическому составу отвечает, например, составу коррозионно-стойкой стали типа 08Х18Н10Т.

В варианте осуществления способа напыление осуществляют в горизонтальном положении контейнера 1 с помощью устройства 3, обеспечивающего посредством соответствующего привода (на чертеже не показано) вращение контейнера вокруг оси 4, геометрически совмещенной с продольной осью контейнера. Напыление наносят с помощью средства 5 для гиперзвуковой металлизации. Последнее включает камеру 6 сгорания газовой смеси, используемой в качестве транспортирующего газа, распылительное сопло 7, которое выполнено в виде сверхзвукового сопла Лаваля, и механизм 8 подачи распыляемого материала (проволоки) 9. В варианте осуществления изобретения используют проволоку диаметром, например, 2 мм из нержавеющей стали 08Х18Н10Т. Возможен вариант, при котором используют проволоку из нержавеющей стали 08X19H9T. Механизм 8 подачи распыляемого материала имеет электромеханический привод (на чертеже не показано), обеспечивающий подачу по двум каналам двух электрически изолированных одна от другой проволок 9, каждая из которых подключена к соответствующему полюсу источника питания постоянного тока (на чертеже не показано). Газовую смесь в камеру сгорания подают через патрубки 10. В качестве газовой смеси может быть использована бутано-воздушная, или пропано-воздушная, или бутано-пропано-воздушная смесь. В варианте осуществления изобретения для работы средства 5 используется сеть сжатого воздуха и бутан (пропан) с давлением 0,6 МПа. Расход воздуха до 1,5 м3/мин, расход бутан-пропана ~0,011 кг/час. Средство 5 выполнено с возможностью его раздельного перемещения вдоль и радиально относительно продольной оси 4 посредством подвижной оснастки (на чертеже не показано) с возможностью подачи распыляемого материала 9 в направлении к снабжаемой покрытием поверхности. Для крепления подвижной оснастки используется отдельная от контейнера внешняя опора (на чертеже не показано).

В варианте осуществления изобретения предлагаемый способ создания антикоррозионного покрытия контейнера для транспортировки и/или хранения ОЯТ реализуется следующим образом.

Контейнер 1 укладывают в горизонтальном положении на устройство 3, обеспечивающее вращение контейнера вокруг продольной оси 4. Затем поверхности контейнера, снабжаемые покрытием, предварительно подвергают сухой струйно-абразивной обработке.

Внутри объема полости, служащей для приема ОЯТ, размещают в заданном положении средство 5 для гиперзвуковой металлизации с возможностью его раздельного перемещения вдоль и радиально относительно продольной оси 4 контейнера посредством подвижной оснастки (на чертеже не показано) с возможностью подачи распыляемого материала в направлении к снабжаемой покрытием поверхности.

При этом распылительное сопло 7 располагают на расстоянии 120-150 мм от снабжаемой покрытием поверхности и ориентируют в направлении к последней (по существу - по нормали к поверхности).

Распыляемый материал, представляющий собой две раздельные проволоки из нержавеющей стали, например, 08Х18Н10Т, подключают соответственно к полюсам источника питания постоянного тока и с помощью механизма 8 подачи распыляемого материала проволоку 9 (по существу - распыляемый материал) подают в камеру 6 сгорания газовой смеси. В камере сгорания между проволоками 9 зажигают (возбуждают) электрическую дугу. Одновременно в камеру 6 сгорания газовой смеси подают, например, бутано-пропано-воздушную смесь. Бутано-пропано-воздушная смесь воспламеняется, проволока начинает плавиться. В камере сгорания образуется смесь газа и частиц нержавеющей стали. С помощью сверхзвукового сопла 7 Лаваля распыляемый материал 9 в среде бутано-пропано-воздушной смеси подают в направлении к снабжаемой покрытием поверхности контейнера (по существу смесь газа и частиц нержавеющей стали в виде струи выбрасывается через сверхзвуковое сопло 7 Лаваля на защищаемую поверхность контейнера). Максимальный рабочий ток при осуществлении способа ~380 А.

В процессе напыления коррозионно-стойкой композиции контейнер с помощью соответствующего привода равномерно вращают вокруг оси 4, геометрически совмещенной с его продольной осью.

Одновременно средство 5 для гиперзвуковой металлизации с помощью соответствующего привода поступательно перемещают вдоль продольной оси 4 при нанесении покрытия, например, на боковую поверхность контейнера или - радиально по отношению к продольной оси 4 при нанесении покрытия, например, на поверхность днища контейнера. При этом скорости вращения контейнера 1 и поступательного перемещения средства 5 для гиперзвуковой металлизации взаимосвязаны. В варианте выполнения контейнер вращают со скоростью, при которой снабжаемая покрытием

поверхность контейнера перемещается с окружной скоростью 0,3-0,4 м/с, при этом средство 5 перемещают с подачей 2,5-3,5 мм на оборот контейнера.

Напыление (т.е. нанесение покрытия) осуществляют в несколько проходов. Это связано с тем, что напыляемая коррозионно-стойкая композиция в сравнении с высокопрочным чугуном с шаровидным графитом имеет низкую теплопроводность и в противном случае может произойти перегрев и отслоение последней.

В варианте осуществления изобретения оптимальная толщина покрытия, напыляемого за один проход, например, 60 мкм.

Антикоррозионное покрытие на защищаемые наружные поверхности контейнера наносят аналогичным образом после соответствующей переустановки средства 5 для гиперзвуковой металлизации.

Основные характеристики антикоррозионного покрытия, полученного при помощи данного способа:

- прочность сцепления покрытия с чугунной поверхностью до 55 МПа;

- пористость практически не выявляется;

- возможность трещинообразования - отсутствует;

- количество дезактиваций поверхности с покрытием - не ограничено;

- срок службы соответствует сроку службы контейнера;

- ремонтопригодность - обеспечивается.

Эти характеристики достигнуты, в частности, за счет того, что:

- скорость струи на срезе сверхзвукового сопла 7 Лаваля достигает числа Маха ~3 (~1200 м/с);

- скорость полета частиц, формирующих покрытие, - около 500 м/с;

- угол раскрытия струи не превышает 10 градусов;

- скоростной напор потока смеси газа и частиц нержавеющей стали втрое выше, чем при плазменном напылении.

Таким образом, благодаря особенностям исполнения, предлагаемый способ создания антикоррозионного покрытия корпуса контейнера для транспортировки и/или хранения ОЯТ, который выполнен из высокопрочного чугуна с шаровидным графитом, обеспечивает получение износостойкого покрытия с повышенной адгезией к материалу основы, практически с отсутствием пористости, работающего в условиях радиационного воздействия, циклического нагрева и подвергающегося многократному воздействию дезактивирующих растворов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2014 |

|

RU2587682C2 |

| КОРПУС КОНТЕЙНЕРА ДЛЯ ПЕРЕМЕЩЕНИЯ И ХРАНЕНИЯ РАДИОАКТИВНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2674464C2 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2510770C1 |

| СПОСОБ ЗАЩИТЫ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВАНИЯ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2015 |

|

RU2588003C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 2019 |

|

RU2725785C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2014 |

|

RU2582083C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| Способ реставрации художественных произведений и их элементов, выполненных из черного металла | 2017 |

|

RU2699691C2 |

| Чехол контейнера для транспортирования и хранения отработавших тепловыделяющих сборок | 2019 |

|

RU2707871C1 |

Изобретение относится к способу газодинамического напыления антикоррозионного покрытия из коррозионно-стойкой композиции на поверхности контейнера для транспортировки и/или хранения отработавшего ядерного топлива, выполненного из высокопрочного чугуна с шаровидным графитом и может быть использовано, например, для покрытия полости контейнера, служащей для приема отработавшего ядерного топлива. Напыление покрытия осуществляют с помощью средства для гиперзвуковой металлизации, содержащего камеру сгорания и распылительное сопло. Упомянутое средство устанавливают в положение для нанесения покрытия, затем распыляют проволочный материал, соответствующий по своему химическому составу химическому составу коррозионно-стойкой стали, для чего подключают к проволочному материалу напряжение постоянного тока и зажигают электрическую дугу в упомянутой камере сгорания, в которую подают бутано-воздушную, или пропано-воздушную, или бутано-пропано-воздушную смесь. Затем распыляемый материал в среде этой смеси подают через упомянутое распылительное сопло в направлении к снабжаемым покрытием поверхностям контейнера, при этом упомянутый контейнер равномерно вращают вокруг оси, геометрически совмещенной с его продольной осью, а средство для гиперзвуковой металлизации одновременно поступательно перемещают вдоль упомянутой продольной оси при напылении покрытия на боковые поверхности упомянутого контейнера или радиально по отношению к этой продольной оси при напылении покрытия на торцевые поверхности упомянутого контейнера, причем скорости вращения последнего и поступательного перемещения средства для гиперзвуковой металлизации взаимосвязаны. Обеспечивается нанесение антикоррозионного покрытия на поверхности элементов контейнера для транспортировки и/или хранения отработавшего ядерного топлива. 7 з.п. ф-лы, 2 ил.

1. Способ газодинамического напыления антикоррозионного покрытия из коррозионно-стойкой композиции на поверхности контейнера для транспортировки и/или хранения отработавшего ядерного топлива, выполненного из высокопрочного чугуна с шаровидным графитом, отличающийся тем, что напыление покрытия осуществляют с помощью средства для гиперзвуковой металлизации, содержащего камеру сгорания и распылительное сопло, при этом упомянутое средство устанавливают в положение для нанесения покрытия, а затем распыляют проволочный материал, отвечающий по своему химическому составу химическому составу коррозионно-стойкой стали, для чего подключают к проволочному материалу напряжение постоянного тока и зажигают электрическую дугу в упомянутой камере сгорания, в которую подают бутано-воздушную, или пропано-воздушную, или бутано-пропано-воздушную смесь, затем распыляемый материал в среде этой смеси подают через упомянутое распылительное сопло в направлении к снабжаемым покрытием поверхностям контейнера, при этом упомянутый контейнер равномерно вращают вокруг оси, геометрически совмещенной с его продольной осью, а средство для гиперзвуковой металлизации одновременно поступательно перемещают вдоль упомянутой продольной оси при напылении покрытия на боковые поверхности упомянутого контейнера или радиально по отношению к этой продольной оси при напылении покрытия на торцевые поверхности упомянутого контейнера, причем скорости вращения последнего и поступательного перемещения средства для гиперзвуковой металлизации взаимосвязаны.

2. Способ по п. 1, отличающийся тем, что контейнер вращают со скоростью, при которой окружная скорость перемещения снабжаемой покрытием поверхности при напылении покрытия составляет 0,3-0,4 м/с относительно средства для гиперзвуковой металлизации, которое перемещают с подачей 2,5-3,5 мм на оборот контейнера.

3. Способ по п. 1, отличающийся тем, что распылительное сопло располагают на расстоянии 120-150 мм от снабжаемой покрытием поверхности и ориентируют в направлении к последней.

4. Способ по п. 1, отличающийся тем, что напыление осуществляют в несколько проходов.

5. Способ по п. 1, отличающийся тем, что напыление осуществляют в вертикальном положении контейнера.

6. Способ по п. 1, отличающийся тем, что напыление осуществляют в горизонтальном положении контейнера.

7. Способ по п. 1, отличающийся тем, что коррозионно-стойкая композиция по своему химическому составу отвечает составу коррозионно-стойкой стали 08Х18Н10Т.

8. Способ по п. 1, отличающийся тем, что коррозионно-стойкая композиция по своему химическому составу отвечает составу коррозионно-стойкой стали 08Х19Н9Т.

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2510770C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ДЕТАЛИ ПУТЕМ ОСАЖДЕНИЯ СЛОЯ ЦИРКОНИЯ И/ИЛИ ЦИРКОНИЕВОГО СПЛАВА | 2008 |

|

RU2489512C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2008 |

|

RU2369445C1 |

| US 4486512 A, 04.12.1984. | |||

Авторы

Даты

2016-07-27—Публикация

2014-10-23—Подача