Изобретение относится к технологии нанесения покрытий на поверхности изделий, а именно к газодинамическим способам нанесения покрытий с использованием неорганического порошка, и может быть использовано в различных отраслях машиностроения, в частности при восстановлении формы и размеров металлических деталей, изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и других качеств.

Нанесение металлических и металлокерамических покрытий является хорошо известным способом придания поверхностям деталей и изделий специальных свойств, например антикоррозионных, жаростойких и других. Кроме того, нанося покрытия на изношенные или поврежденные участки деталей, удается восстановить утраченную в процессе эксплуатации изделия форму поверхности или важные размеры деталей и изделий. Таким способом можно устранять и дефекты на поверхностях деталей, возникающие на стадии их производства, например дефекты литья.

Одними из эффективных способов нанесения металлических и металлокерамических покрытий, являются газодинамические способы. В этих способах высокоскоростной поток мелких частиц направляется на поверхность обрабатываемого изделия и формирует сплошное покрытие. При этом для ускорения частиц используются сжатые газы, преимущественно воздух, и не используются никакие горючие вещества. В результате этого газодинамические способы являются более экологически чистыми и безопасными в эксплуатации, чем, например, газопламенные методы.

Наиболее важными параметрами качества наносимых покрытий является прочность их сцепления с основой и коэффициент использования порошкового материала (доля материала, вошедшего в покрытие, по отношению к общему количеству израсходованного материала).

Для увеличения прочности сцепления покрытий с основой весь процесс нанесения покрытий обычно делится на два отдельных технологических процесса - подготовка поверхности изделия и собственно нанесение покрытия.

Для подготовки поверхности традиционно используется струйно-абразивная обработка поверхности основы (А.Хасуй. Техника напыления. М.: Машиностроение, 1975, с. 39; РФ 2024648, кл. С 23 D 3/00, заявл. 17.12.90, опубл. 15.12.94, БИ 23; DE 4021467, кл. С 23 С 30/00). При этом абразивный материал разгоняется сжатым воздухом и направляется на поверхность обрабатываемой детали. В результате осуществляется очистка поверхности основы от загрязнений и окислов, ей придается определенная шероховатость, происходит активация поверхностного слоя основы. Окончательный результат зависит от размера используемых частиц абразивного материала, скорости, до которой они разгоняются сжатым воздухом, плотности потока этих частиц и времени обработки.

Недостатком этого метода является то, что для такой обработки поверхности необходимо использовать специальное оборудование, отличное от оборудования для напыления покрытий, что существенно усложняет и удорожает весь процесс нанесения покрытий. Кроме того, от момента струйно-абразивной подготовки поверхности до момента собственно нанесения покрытия проходит некоторое время, в течение которого на уже обработанной поверхности появляются окислы, абсорбируются загрязнения, а активация поверхности утрачивается. Все это приводит к недостаточному увеличению прочности сцепления покрытия с основой.

Другой способ нанесения покрытий включает подготовку поверхности изделия к последующему нанесению покрытия путем предварительного нагрева этого изделия (А.Хасуй. Техника напыления. М.: Машиностроение, 1975, с.53; ЕР 0339153, кл. С 23 С 4/02). При этом за счет уменьшения термических напряжений в наносимом покрытии увеличивается прочность его сцепления с основой. Кроме того, для газодинамических методов увеличивается коэффициент использования порошкового материала (Алхимов А.П., Клинков С.В., Косарев В.Ф. Исследование взаимодействия двухфазного потока с нагретой поверхностью. Теплофизика и аэромеханика. 1998, 1, стр.67-73). На практике этот способ требует дополнительных затрат времени и энергии на нагрев изделия целиком. Требуется также и специальное оборудование для осуществления этого нагрева. Все это усложняет и удорожает технологический процесс нанесения покрытия. Кроме того, в процессе длительного нагрева изделия его поверхность дополнительно окисляется, что снижает прочность сцепления покрытия с этой поверхностью.

Известны способы, в которых для повышения прочности сцепления покрытия с основой на поверхность изделия одновременно направляется поток металлических и керамических частиц, например способ получения покрытий, включающий ускорение в сверхзвуковом сопле потоком предварительно нагретого воздуха и нанесение на поверхность изделия порошкового материала, содержащего механическую смесь керамического и металлического порошков (РФ 2038411, кл. С 23 С 4/00, заявл. 17.11.93, опубл. 27.06.95, БИ 18).

Наиболее близким к заявляемому решению является способ, включающий нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого порошкового материала в сопле упомянутым сверхзвуковым потоком и направление его на поверхность обрабатываемого изделия (РФ 2100474, кл. С 23 С 4/00, заявл. 13.11.96, опубл. 27.12.97, БИ 36). В этом способе, даже при использовании в качестве порошкового материала механической смеси металлических и керамических частиц, эти керамические (абразивные) частицы взаимодействуют не со всей поверхностью основы, так как часть ее экранируется закрепившимися на ней металлическими частицами. Кроме того, размер керамических (абразивных) частиц, оптимальный для формирования толщи покрытий, оказывается неоптимальным для подготовки поверхности основы. Эти обстоятельства не позволяют получить максимально возможной прочности сцепления покрытия с основой. Для увеличения прочности сцепления требуется дополнительная предварительная струйно-абразивная подготовка поверхности с использованием дополнительного оборудования. В результате возрастают суммарные затраты на нанесение покрытия.

Задачей заявляемого решения является увеличение прочности сцепления с основой покрытий, получаемых газодинамическим методом, при одновременном увеличении коэффициента использования порошкового материала и повышении экономичности процесса в целом.

Поставленная задача достигается тем, что в известном способе нанесения покрытий, включающем нагрев сжатого воздуха, подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого порошкового материала в сопле упомянутым сверхзвуковым потоком и направление его на поверхность обрабатываемого изделия, в сверхзвуковой поток воздуха в сопле подают сначала абразивный порошковый материал, а затем порошковый материал, предназначенный для формирования покрытия, при этом размер частиц абразивного порошкового материала составляет 30-300 мкм.

В качестве абразивного материала может использоваться оксид алюминия, оксид кремния или карбид кремния.

В зависимости от размера и материала обрабатываемой детали, а также от назначения покрытия нагрев сжатого воздуха целесообразно осуществлять до температуры 200-800oС.

Для обеспечения экологической чистоты способа нагрев целесообразно осуществлять электрическим нагревателем.

В зависимости от требуемых свойств наносимого покрытия в качестве порошка, из которого формируется покрытие, целесообразно использовать механическую смесь керамического и металлического порошков.

В качестве металлического порошка целесообразно использовать порошки, имеющие размер частиц 1-100 мкм.

В качестве керамического порошка целесообразно использовать порошки, имеющие размер частиц 1-100 мкм.

Для упрощения оборудования целесообразно формировать сверхзвуковой поток в сопле таким образом, чтобы статическое давление в нем было бы меньше атмосферного давления.

От прототипа заявляемый способ отличается тем, что в сверхзвуковой воздушный поток в сопле подают сначала абразивный порошковый материал с размером частиц 30-300 мкм, а затем порошковый материал, предназначенный для формирования покрытия.

Сущность заявляемого способа состоит в следующем.

Известно, что струйно-абразивная подготовка поверхности основы и ее нагрев повышают прочность сцепления и коэффициент использования порошкового материала при газодинамическом нанесении покрытий.

При подаче абразивного порошкового материала частицы этого материала, взаимодействуя с обрабатываемой поверхностью основы, производят очистку поверхности от окислов и других загрязнений, активируют поверхность основы и формируют развитый микрорельеф поверхности. Одновременно потоком нагретого воздуха из сопла осуществляется нагрев поверхности обрабатываемой детали непосредственно в области напыления покрытия. После этого в сверхзвуковой поток воздуха в сопле подается порошковый материал, предназначенный для формирования покрытия. Частицы этого порошкового материала, имеющие высокую скорость, ударяются об основу, частично деформируются и закрепляются на поверхности основы. При этом эти частицы взаимодействуют с развитой, активированной и нагретой поверхностью, что существенно увеличивает прочность сцепления покрытия с основой и увеличивает коэффициент использования порошкового материала. Положительный эффект достигается за счет того, что стадии подготовки поверхности и собственно нанесения покрытия практически не разделены по времени, что обеспечивает сохранение высокой степени активации и чистоты поверхности, на которую наносится покрытие. При этом обеспечивается оптимальный масштаб шероховатости поверхности. Важно и то, что обрабатываемая деталь не подвергается значительному общему нагреву, нагревается главным образом поверхность детали в той области, в которой необходимо нанести покрытие. Кроме того, для обеих стадий нанесения покрытия - подготовки поверхности и собственно нанесения покрытия, используется одно и то же оборудование, что значительно удешевляет и ускоряет весь процесс.

Анализ существующих в настоящее время газодинамических способов нанесения покрытий показал, что неизвестны способы, которые бы включали в себя стадию оптимальной подготовки поверхности и стадию нанесения покрытия, осуществляемые с использованием одного и того же технологического процесса и одного и того же оборудования.

Для процесса в целом оказалось важным использовать абразивный порошковый материал с определенным размером частиц. При размере частиц более 300 мкм они недостаточно ускоряются сверхзвуковым воздушным потоком, увеличивается также вероятность их столкновения со стенками сопла, приводящая к торможению частиц и повышенному износу сопла. Все это приводит к снижению эффективности обработки поверхности основы и увеличению необходимого для обработки времени и количества порошкового материала. Для частиц абразивного порошкового материала, имеющих размер менее 30 мкм, вследствие их небольшой массы затрудняется очистка поверхности основы от плотных окислов и загрязнений, кроме того, получаемый малый масштаб шероховатости поверхности основы не обеспечивает максимального увеличения прочности сцепления покрытия с основой.

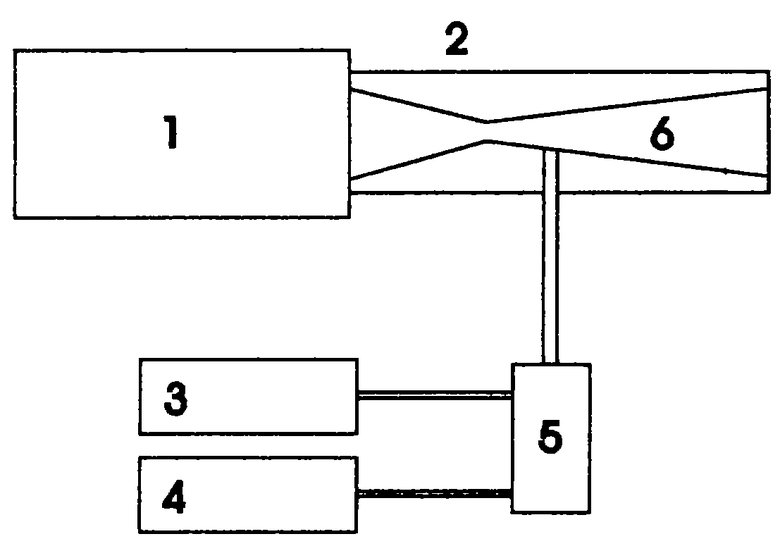

Способ может быть осуществлен, например, с помощью оборудования типа "ДИМЕТ", разработанного и изготавливаемого Обнинским центром порошкового напыления. Схема оборудования приведена на чертеже.

Устройство содержит нагреватель сжатого воздуха 1, выход которого соединен со сверхзвуковым соплом 2, два порошковых питателя 3 и 4 и коммутирующее устройство 5, обеспечивающее поочередное соединение выходов порошковых питателей с закритической частью 6 сопла. Это оборудование было использовано во всех примерах конкретной реализации способа. При этом в сверхзвуковом воздушном потоке в сопле в месте ввода порошка в сопло поддерживалось статическое давление 0,8-0,9 атм.

Примеры конкретного использования.

Пример 1.

Наносилось алюминий-цинковое покрытие толщиной 200-400 мкм на чугунную основу. На стадии подготовки поверхности использовался абразивный порошковый материал из оксида алюминия (корунда) с размером частиц 150-200 мкм. После его подачи в сопло визуально наблюдалась очистка поверхности от оксидной пленки и появление шероховатости поверхности основы. Порошковый материал, предназначенный для формирования покрытия, содержал порошок алюминия с размером частиц 1-50 мкм, порошок цинка с размером частиц 1-100 мкм и порошок карбида кремния с размером частиц 1-63 мкм. Сжатый воздух перед подачей в сверхзвуковое сопло нагревался до температуры 300oС.

Прочность сцепления покрытия с основой оказалась равной 4,5 МПа, тогда как при проведенной для сравнения предварительной стандартной пескоструйной обработке поверхности - 3,5 МПа.

Пример 2.

Наносилось алюминиевое покрытие толщиной 50-100 мкм на стальную основу. Для подготовки поверхности использовался абразивный порошковый материал из карбида кремния с размером частиц 150-200 мкм. Для нанесения покрытия использовалась смесь порошка алюминия с размером частиц 1-20 мкм и порошка карбида кремния с размером частиц 1-40 мкм. Сжатый воздух перед подачей в сверхзвуковое сопло нагревался до температуры 500oС. Коэффициент полезного использования порошкового материала составил 25%, тогда как при нанесении покрытия без стадии подготовки поверхности, то есть без предварительного нагрева основы, коэффициент полезного использования составил 18%.

Пример 3.

Заявляемым способом на стальную основу наносилось алюминий-цинковое покрытие толщиной 100-200 мкм. Сжатый воздух перед подачей в сверхзвуковое сопло нагревался до температуры 400oС. Для нанесения покрытия использовалась механическая смесь порошков с размерами частиц: алюминия 1-50 мкм, цинка 1-45 мкм и корунда 1-40 мкм. Для подготовки поверхности использовался абразивный порошковый материал из оксида алюминия с разными размерами частиц. Прочность сцепления с основой оказалась следующей: при размере частиц абразивного порошкового материала 30-63 мкм - 4 МПа, при размере частиц абразивного порошкового материала 150-200 мкм - 5 МПа, при размере частиц абразивного порошкового материала 200-300 мкм - 4,5 МПа. Видно, что наилучший результат достигается при размере частиц абразивного порошкового материала 30-300 мкм.

Приведенные выше примеры конкретного использования показали, что при реализации заявляемого способа получаются покрытия, отличающиеся увеличенной прочностью сцепления с основой и повышенным коэффициентом использования порошкового материала.

В качестве абразивного порошкового материала целесообразно использовать твердые оксиды или карбиды, например оксид алюминия, оксид кремния или карбид кремния.

В зависимости от размера и материала обрабатываемой детали, а также от состава и назначения покрытия нагрев сжатого воздуха целесообразно осуществлять до температуры 200-800oС. При температуре ниже 200oС значительно уменьшается коэффициент использования порошкового материала, предназначенного для формирования покрытия, и эффективность процесса в целом. При температурах выше 800oС значительно увеличивается вероятность налипания порошкового материала на внутренние стенки сопла. Значительно возрастает, также, термическое воздействие на основу и степень окисления ее поверхности. Кроме того, для нагрева потока сжатого воздуха до более высоких температур электрический нагрев технически сложно осуществим.

Для обеспечения экологической чистоты процесса нанесения покрытий нагрев сжатого воздуха целесообразно осуществлять электрическим нагревателем.

В зависимости от требуемых свойств наносимого покрытия в качестве порошкового материала, предназначенного для формирования покрытия, целесообразно использовать механическую смесь керамического и металлического порошков. В частности, наличие в порошковом материале наряду с металлическими, также, и частиц керамики уменьшает пористость покрытий и увеличивает прочность покрытий на разрыв.

В качестве керамического порошка в составе порошкового материала, предназначенного для формирования покрытия, целесообразно использовать порошки, имеющие размер частиц 1-100 мкм. Частицы с размером более 100 мкм производят значительный абразивный эффект и снижают коэффициент использования порошкового материала, срезая часть закрепившихся металлических частиц. Частицы, имеющие размер менее 1 мкм, легко тормозятся в слое заторможенного воздуха перед основой и не взаимодействуют с основой или покрытием.

В качестве металлического порошка в составе порошкового материала, предназначенного для формирования покрытия, целесообразно использовать порошки, имеющие размер частиц 1-100 мкм. Частицы с размером более 100 мкм не ускоряются в сопле до высокой скорости, а частицы с размером менее 1 мкм легко тормозятся в слое заторможенного воздуха перед основой. В обоих случаях значительно уменьшается коэффициент использования порошкового материала.

Для того чтобы упростить оборудование и выполнить устройство подачи порошкового материала в сверхзвуковой поток в сопле негерметичным, целесообразно сформировать сверхзвуковой поток в сопле таким образом, чтобы статическое давление в нем в месте подачи порошкового материала было бы меньше атмосферного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ металлизации керамики под пайку | 2002 |

|

RU2219145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2000 |

|

RU2183695C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2195515C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СОПЛОВОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2201472C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1997 |

|

RU2109842C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2005 |

|

RU2288970C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2257423C2 |

| СПОСОБ ПОВЫШЕНИЯ ТЕПЛОИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1996 |

|

RU2104326C1 |

Изобретение относится к нанесению металлических покрытий на поверхности изделий и может быть использовано при восстановлении формы и размеров металлических деталей, а также при изготовлении и ремонте изделий, требующих герметичности, повышенной коррозионной стойкости, жаростойкости и других качеств. Способ включает предварительный нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, ускорение в сопле потоком порошкового материала и направление его на поверхность обрабатываемого изделия, при этом в сверхзвуковой поток воздуха подают сначала абразивный порошковый материал с размером частиц 30-300 мкм, а затем порошок, предназначенный для формирования покрытия. Положительный эффект достигается за счет того, что стадии подготовки поверхности и собственно нанесения покрытия практически не разделены по времени, что обеспечивает сохранение высокой степени активации и чистоты поверхности, на которую наносится покрытие. Важно, что обрабатываемая деталь не подвергается значительному общему нагреву, нагревается главным образом поверхность детали в той области, в которой необходимо нанести покрытие. Кроме того, используется одно и то же оборудование, что значительно удешевляет и ускоряет весь процесс. 7 з.п.ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2100474C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛОПОРОШКОВЫХ ПОКРЫТИЙ | 1987 |

|

RU1773072C |

| US 6139913, 30.10.2000 | |||

| US 5795626 A, 18.08.1998 | |||

| Alkimov A.P | |||

| et | |||

| al | |||

| A Metbord of "Cold" Gas-dynamic Deposition, American Institute of Physics, p.1047-1049 (1991), Sov | |||

| Phys | |||

| Dokl., 35/12, Dec | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

2003-06-10—Публикация

2001-12-26—Подача