Область техники, к которой относится изобретение

Настоящее изобретение относится к порошковой композиции на основе железа для инжекционного формования порошков, к способу получения спеченных деталей из порошковой композиции и к спеченным деталям, полученным из порошковой композиции. Порошковая композиция предназначена для получения спеченных деталей с плотностью выше 93% от теоретической плотности в сочетании с оптимизированными механическими свойствами.

Уровень техники в области изобретения Инжекционное формование металла (Metal Injection Moulding, MIM) является интересным методом получения высокоплотных спеченных деталей сложной формы. Обычно в этом способе используются тонкодисперсные порошки карбонильного железа. Другими типами используемых порошков являются порошки, распыленные струей газа или воды, с очень мелкими размерами частиц. Однако стоимость этих порошков относительно высока. Чтобы улучшить конкурентоспособность способа MIM, желательно снизить стоимость используемого порошка. Один способ достижения этого состоит в применении более крупных порошков. Однако крупные порошки имеют более низкую поверхностную энергию, чем тонкоизмельченные порошки, и поэтому являются намного менее активными при спекании. Другая проблема заключается в том, что более крупные и неоднородные порошки имеют пониженную плотность упаковки, тем самым, максимальное содержание порошка в заготовке ограничено. Пониженное содержание порошка приводит к более высокой усадке при спекании и может привести, кроме прочего, к большому разбросу размеров между деталями, получаемыми в одном производственном цикле.

В литературе предлагается снизить количество карбонильного железа, добавляя определенное количество более крупного железного порошка и оптимизируя соотношение между компонентами смеси, чтобы не снизить существенно спекаемость и плотность упаковки. Другой способ улучшения спекаемости состоит в добавлении стабилизаторов ферритной фазы, таких как Mo, W, Si, Cr и Р. В литературе упоминалось о добавлении 2-6% Мо, 2-4% Si или до 1% Р в смеси распыленного и карбонильного железа.

Патент US 5993507 раскрывает смеси крупных и тонкоизмельченных порошковых композиций, содержащих кремний и молибден. Композиция содержит до примерно 50% крупного порошка и содержание Mo + Si варьируется в пределах 3-5%.

Патент US 5091022 описывает способ получения спеченного металлического продукта на основе порошка Fe-P, имеющего высокую магнитную проницаемость и отличные магнитно-мягкие характеристики, в котором применяется инжекционное формование с карбонильным железом мельче 5 мкм.

Патент US 5918293 описывает порошок на основе железа, содержащий Мо и Р, для прессования и спекания.

Обычно твердая загрузка (т.е. порция порошка на основе железа) исходного материала для MIM на основе железа (т.е. смесь порошка на основе железа с органическим связующим, готовая для инжекции) составляет примерно 50% по объему, что означает, что для достижения высокой плотности после спекания (выше 93% от теоретической плотности) сырая деталь должна сжаться почти на 50 об.% в отличие от прессованных (press molding, РМ) деталей, получаемых одноосным прессованием, которые уже в неспеченном состоянии получают относительно высокую плотность. Поэтому в процессе MIM обычно применяются тонкоизмельченные порошки, имеющие высокую активность в спекании. При повышении температуры спекания можно использовать более крупные порошки, однако при применении повышенных температур спекания возникает тот недостаток, что может произойти укрупнение зерен и, следовательно, получится более низкая прочность на удар. Настоящее изобретение дает решение этой проблемы.

Неожиданно было обнаружено, что исходный материал, содержащий предлагаемую изобретением крупнозернистую распыленную порошковую композицию на основе железа с относительно низким суммарным содержанием стабилизаторов феррита, может применяться для инжекционного формования порошка, чтобы получить детали с плотностью в спеченном состоянии по меньшей мере 93% от теоретической плотности. Далее было отмечено, что помимо получения деталей с плотностью в спеченном состоянии выше 93% можно неожиданно получить высокую вязкость, прочность на удар, если порошок содержит заданное количество молибдена и фосфора и имеет определенную металлографическую структуру.

Цели изобретения

Одной целью изобретения является разработка относительно крупной порошковой композиции на основе железа, имеющей низкое содержание легирующих элементов и подходящей для инжекционного формования металла.

Другой целью изобретения является предоставление композиции исходного материала для инжекционного формования, содержащей указанную относительно крупную порошковую композицию на основе железа, имеющую низкое содержание легирующих элементов и подходящую для инжекционного формования металла.

Другой целью изобретения является разработка способа получения спеченных деталей, формованных инжекцией из композиции исходного материала, имеющих плотность 93% и выше от теоретической плотности.

Еще одной целью настоящего изобретения является предоставление спеченной детали, полученной способом MIM, имеющей плотность 93% и выше от теоретической плотности, прочность на удар свыше 50 Дж/см2 и предел прочности на разрыв выше 350 МПа.

Суть изобретения

По меньшей мере одна из этих целей достигнута следующим:

Порошковая композиция на основе железа для инжекционного формования металла имеет средний размер частиц 20-60 мкм, предпочтительно 20-50 мкм, наиболее предпочтительно 25-45 мкм и включает фосфорсодержащий порошок, такой как Fe3P.

Композиция исходного материала для инжекционного формования металла содержит распыленную порошковую композицию на основе железа со средним размером частиц 20-60 мкм, предпочтительно 20-50 мкм, наиболее предпочтительно 25-45 мкм и органическое связующее. При этом указанная порошковая композиция на основе железа включает фосфорсодержащий порошок, такой как Fe3P.

Способ получения спеченной детали включает этапы:

a) подготовка исходного материала для инжекционного формования металла, как предложено выше,

b) формование исходного материала в неспеченную заготовку,

c) удаление органического связующего,

d) спекание полученной заготовки в восстановительной атмосфере при температуре 1200-1400°С в ферритной (ОЦК) области,

e) охлаждение спеченной детали с прохождением через двухфазную зону аустенита и феррита, чтобы обеспечить образование аустенитных (ГЦК) зерен по границам ферритных зерен, и

f) необязательно проведение дополнительной обработки детали после спекания, такой как поверхностное упрочнение, азотирование, науглероживание, нитроцементация, карбоазотирование, индукционная закалка, прокатка поверхности и/или дробеструйное упрочнение.

При прохождении через двухфазную зону скорость охлаждения должна предпочтительно составлять по меньшей мере 0,2°С/с, более предпочтительно по меньшей мере 0,5°С/с, пока не будет достигнута температура примерно 400°С, чтобы подавить рост зерен.

Спеченная деталь получена из композиции исходного материала. При этом деталь имеет плотность по меньшей мере 93% от теоретической плотности, прочность на удар выше 50 Дж/см2, предел прочности на разрыв выше 350 МПа и имеет ферритную микроструктуру, содержащую зерна с более высоким содержанием фосфора, чем номинальное содержание фосфора (среднее содержание Р в детали), которые вкраплены в зерна, имеющие содержание фосфора ниже, чем номинальное содержание. При этом зерна с пониженным содержанием фосфора образованы из зерен превращенного аустенита.

Подробное описание изобретения

Порошковая композиция на основе железа

Порошковая композиция на основе железа содержит по меньшей мере один порошок на основе железа и/или порошок чистого железа. Порошок на основе железа и/или порошок чистого железа может быть получен распылением водой или газом расплава железа и, необязательно, легирующих элементов. Распыленный порошок можно, кроме того, подвергнуть восстановительному отжигу и, необязательно, дополнительно легировать, применяя способ диффузионного легирования. Альтернативно, железный порошок можно получить восстановлением оксидов железа.

Размер частиц порошковой композиции из железа или на основе железа таков, что средний размер составляет 20-60 мкм, предпочтительно 20-50 мкм, наиболее предпочтительно 25-45 мкм. Более предпочтительно D99 должен составлять не более 120 мкм, предпочтительно не более 100 мкм (D99 означает, что 99 мас.% порошка имеют размер частиц меньше D99).

Молибден можно добавлять как легирующий элемент в форме молибденового порошка, ферромолибденового порошка или как порошок другого молибденового сплава в расплав до распыления, образуя тем самым предварительно легированный порошок. Молибден можно также диффузионно связывать с поверхностью железного порошка способом термодиффузионного сплавления. Например, можно также смешать триоксид молибдена с железным порошком и затем подвергнуть процессу восстановления, получая диффузионно-связанный порошок. Молибден в форме молибденового порошка, ферромолибденового порошка или в форме порошка другого молибденового сплава можно также смешать с порошком чистого железа. Можно также применять комбинацию этих способов. В случае когда молибденсодержащий порошок примешивают к железному порошку или порошку на основе железа, размер частиц молибденсодержащего порошка никогда не должен быть выше, чем размер частиц железного порошка или порошка на основе железа.

Порошковая композиция на основе железа содержит, кроме того, фосфорсодержащий порошок и, необязательно, порошки, содержащие кремний, и/или медь, и/или другие стабилизирующие феррит элементы, например хром. В случае хрома его содержание может составлять до 5% от массы порошковой композиции. Размер частиц фосфорсодержащего порошка или порошков, содержащих кремний, и/или медь, и/или другие стабилизирующие феррит элементы, такие как хром, предпочтительно никогда не должен быть больше, чем размер частиц железного порошка или порошка на основе железа.

Фосфор и молибден стабилизируют ферритную объемно-центрированную кубическую (ОЦК) структуру. Скорость самодиффузии атомов железа в ферритной структуре приблизительно в 100 раз выше, чем скорость в аустенитной гранецентрированной кубической (ГЦК) структуре и, таким образом, время спекания можно резко сократить, если проводить спекание в ферритной фазе.

Однако продолжительное спекание при высокой температуре в ферритной фазе может вызвать чрезмерный рост зерен, тем самым отрицательно влияя, кроме прочего, на прочность на удар. При условии, что содержание фосфора и содержание молибдена удерживаются в определенных пределах, ГЦК-зерна будут образовываться на границах ОЦК-зерен, вызывая измельчение зернистой структуры после охлаждения.

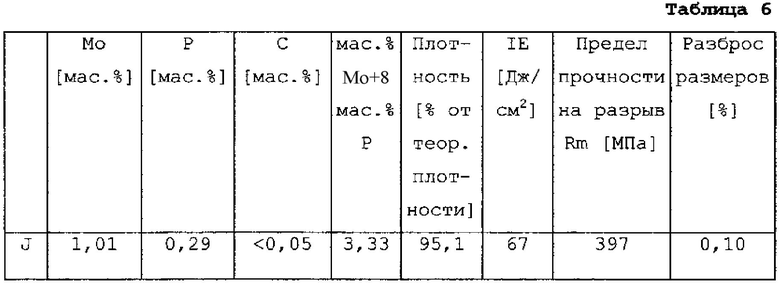

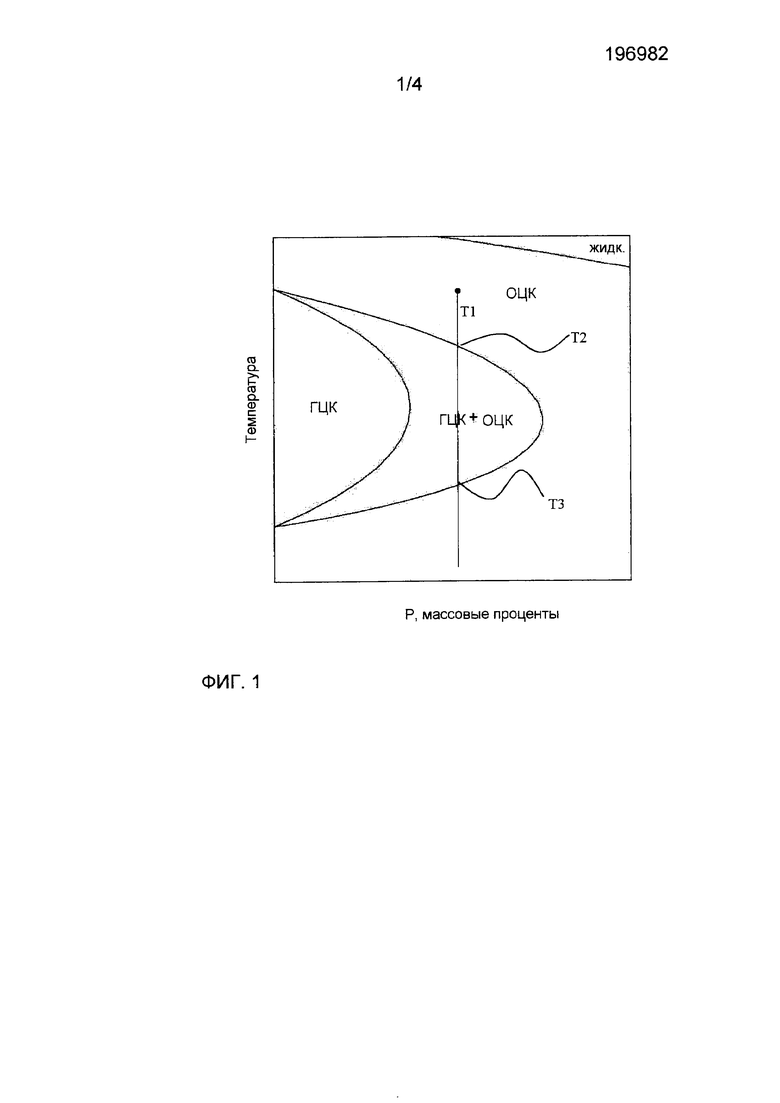

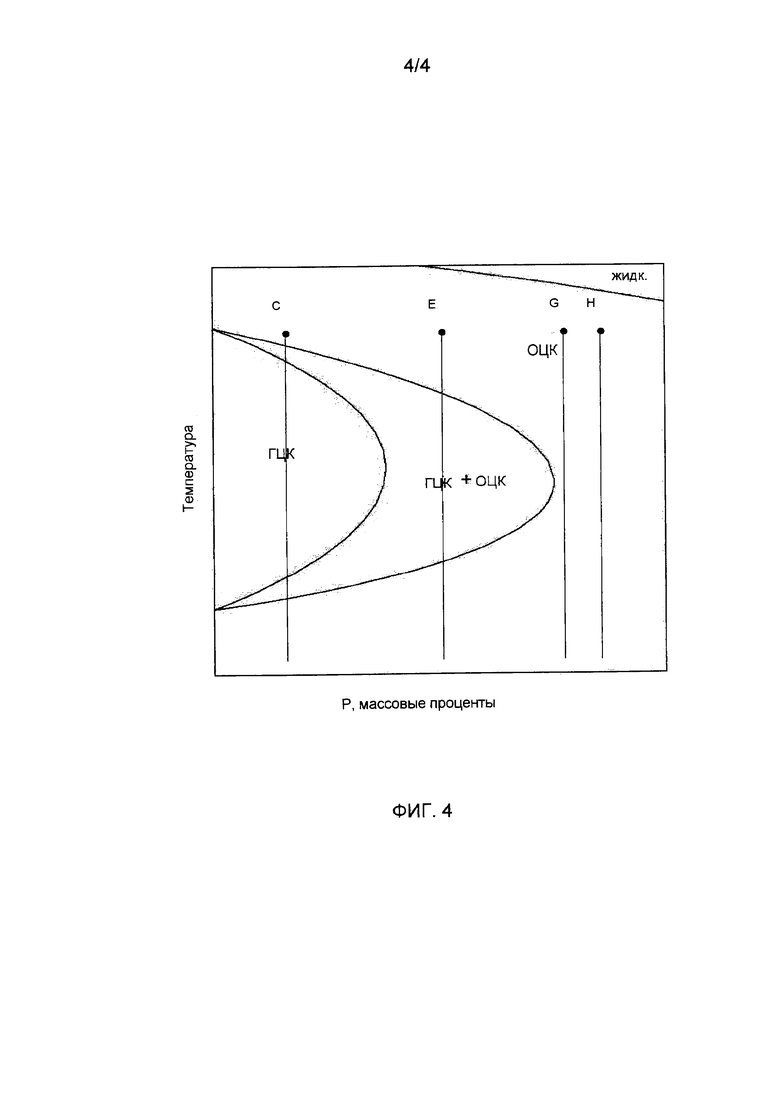

Фигура 1 показывает принципиальный маршрут охлаждения детали, полученной из композиции согласно настоящему изобретению. Спекание проводится в зоне ОЦК, как указано температурой Т1, тогда как при охлаждении спеченная деталь должна проходить через двухфазную зону ОЦК/ГЦК, т.е. между температурами Т2 и Т3. Когда деталь пройдет через двухфазную зону, проводится дальнейшее охлаждение с относительно высокой скоростью охлаждения, достаточно высокой, чтобы избежать укрупнения зерен. Предпочтительно, скорость охлаждения ниже двухфазной зоны (Т2-Т3) превышает 0,2°С/с, более предпочтительно выше 0,5°С/с, пока не будет достигнута температура примерно 400°С. Полученная в результате металлографическая структура показана на фигуре 2. При комнатной температуре деталь согласно изобретению будет иметь металлографическую структуру, состоящую из двух типов ферритных зерен. На фигуре 2 показана система более светлых зерен, которые были образованы при охлаждении через двухфазную зону. Эти зерна были аустенитными в двухфазной зоне и, таким образом, имеют более низкое содержание фосфора, чем зерна, которые они окружают, остававшиеся ферритными в течение всего процесса охлаждения. Зерна, образовавшиеся, когда материал прошел через двухфазную зону, будут иметь более низкое содержание фосфора, а зерна, которые были ферритными при температуре спекания, будут иметь более высокое содержание фосфора.

Эффектом молибдена является сдвиг двухфазной зоны на фигуре 1 влево, а также уменьшение размеров двухфазной зоны как в горизонтальном, так и в вертикальном направлении. Это означает, что повышенное содержание молибдена будет снижать минимальную температуру спекания, чтобы вести спекание в ферритной области, и снижать количество фосфора, необходимого для охлаждения через двухфазную зону.

Полное содержание Мо в порошке должно составлять 0,3-1,60 мас.%, предпочтительно 0,35-1,55 мас.% и еще более предпочтительно 0,40-1,50 мас.%.

Содержание молибдена выше 1,60% не будет способствовать повышению плотности при спекании, но только увеличит стоимость порошка, а также сделает двухфазную зону слишком малой, т.е. будет сложно обеспечить желаемую микроструктуру ферритных зерен с высоким содержанием фосфора, окруженных ферритными зернами с более низким содержанием фосфора, которые были превращены из аустенитных зерен, образованных в двухфазной зоне. Содержание молибдена ниже 0,3% повышает риск образования нежелательных металлографических структур, которые отрицательно влияют на механические свойства, такие как прочность на удар.

Фосфор добавляют в порошковую композицию на основе железа для стабилизации ферритной фазы, а также чтобы вызвать появление так называемой жидкой фазы и тем самым облегчить спекание. Добавление предпочтительно проводится в форме тонкодисперсного порошка Fe3P со средним размером частиц меньше 20 мкм. Однако содержание Р всегда должно быть в диапазоне 0,1-0,6 мас.%, предпочтительно 0,1-0,45 мас.%, более предпочтительно 0,1-0,40% от массы композиции на основе железа. Могут также использоваться другие содержащие фосфор вещества, как, например, Fe2P. Альтернативно, на железный порошок или порошок на основе железа можно нанести фосфорсодержащее покрытие.

Полное содержание Р зависит от содержания Мо в вышеописанной порошковой композиции. Предпочтительно, суммарное содержание молибдена и фосфора должно соответствовать следующей формуле:

Мо(мас.%)+8*Р(мас.%)=2-4,7, предпочтительно 2,4-4,7 мас.%

Кремний (Si) можно необязательно включать в порошковую композицию на основе железа как элемент предварительного легирования или диффузионно-связанный элемент в порошок на основе железа, или, альтернативно, как порошок, смешиваемый с порошковой композицией на основе железа. Если кремний присутствует, его содержание не должно превышать 0,6 мас.%, предпочтительно должно быть ниже 0,4 мас.% и более предпочтительно ниже 0,3 мас. %. Кремний снижает температуру плавления стали перед распылением, тем самым облегчая процесс распыления. Содержание кремния выше 0,6 мас.% будет отрицательно влиять на возможность охлаждения спеченной детали через смешанную область аустенит/феррит.

Содержание неизбежных примесей должно удерживаться как можно более низким, в том числе углерода должно быть меньше 0,1 мас.%, так как углерод является очень сильным стабилизатором аустенита.

Медь, Cu, будет усиливать прочность и твердость благодаря упрочнению твердого раствора. Cu будет также облегчать образование шеек спекания во время спекания, так как медь расплавится раньше, чем будет достигнута температура спекания, обеспечивая так называемое жидкофазное спекание. Порошок можно необязательно смешивать с Cu, предпочтительно в форме медного порошка, в количестве 0-3 мас.%, и/или с другими стабилизирующими феррит элементами, такими как хром. В случае хрома его содержание может составлять до 5% от массы порошка.

В порошковую композицию на основе железа можно по выбору добавлять другие вещества, такие как твердые материалы и агенты, улучшающие машинную обрабатываемость, такие как MnS, MoS2, CaF2, минералы различных типов и подобное.

Композиция исходного материала

Композицию исходного материала готовят, смешивая вышеописанную порошковую композицию на основе железа и связующее.

Связующее в форме по меньшей мере одного органического связующего должно присутствовать в композиции исходного материала в концентрации 30-65 об.%, предпочтительно 35-60 об.%, более предпочтительно 40-55 об.%. Термин связующее, использующийся в настоящем описании, включает также другие органические соединения, обычно входящие в исходный материал для MIM, такие, например, как агенты, облегчающие извлечение из формы, смазки, смачиватели, модификаторы реологических свойств, диспергаторы. Примерами подходящих органических связующих являются воски, полиолефины, такие как полиэтилены и полипропилены, полистиролы, поливинилхлорид, полиэтиленкарбонат, полиэтиленгликоль, стеариновые кислоты и полиоксиметилен.

Спекание

Композицию исходного материала формуют с получением заготовки. Полученную заготовку затем подвергают термообработке или обрабатывают в растворителе или другим способом, чтобы удалить часть связующего, как известно в данной области техники, и затем спекают в восстановительной атмосфере в вакууме или при пониженном давлении, при температуре примерно 1200-1400°С, в ферритной зоне.

Охлаждение после спекания

При охлаждении спеченная деталь будет проходить через двухфазную зону "аустенит (ГЦК) + феррит (ОЦК)". Таким образом, зерна аустенита будут образовываться по границам ферритных зерен с обеспечением измельчения зерен. После прохождения через двухфазную зону скорость охлаждения предпочтительно превышает 0,2°С/с, более предпочтительно она выше 0,5°С/с, чтобы предотвратить укрупнение зерен. Образованные ранее аустенитные зерна будут превращаться в феррит, имеющий более низкое содержание фосфора по сравнению с непревращенными ферритными зернами, так как аустенит имеет более низкую способность растворять фосфор.

Обработка после спекания

Спеченную деталь можно подвергнуть термообработке для получения желаемой микроструктуры путем термообработки и контролируемой скорости охлаждения. Процесс упрочнения может включать такие известные процессы, как закалка и отпуск, поверхностное упрочнение, азотирование, науглероживание, нитроцементацию, карбоазотирование, индукционную закалку и подобное. Альтернативно можно применять способ упрочнения при спекании при высокой скорости охлаждения.

Можно применять и другие типы обработок после спекания, такие как прокатка поверхности или дробеструйное упрочнение, которое вводит остаточные сжимающие напряжения, улучшающие усталостную стойкость.

Свойства готовой детали

Спеченные детали согласно изобретению достигают плотности в спеченном состоянии по меньшей мере 93% от теоретической плотности и прочности на удар выше 50 Дж/см2, предела прочности на разрыв выше 350 МПа и имеют ферритную микроструктуру, характеризующуюся содержанием зерен, имеющих более высокое содержание фосфора, чем номинальное содержание фосфора, и зерен, имеющих содержание фосфора ниже, чем номинальное. Зерна, имеющие пониженное содержание фосфора, были образованы из превращенных аустенитных зерен.

Пример 1

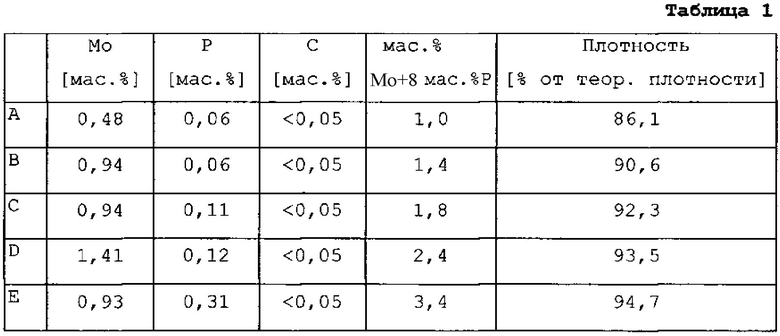

Было приготовлено пять порошковых композиций на основе железа с разными содержаниями фосфора и молибдена. Композиции А, В, С и Е готовили смешением предварительно легированного железного порошка, имеющего содержание молибдена около 1,4 мас.%, с порошком чистого железа, имеющего содержание железа выше 99,5%, и порошком Fe3P. Средний размер частиц предварительно легированного железного порошка составлял 37 мкм, и 99% частиц имели размер меньше 80 мкм. Средний размер частиц порошка чистого железа составлял 34 мкм, и 99% всех частиц имело размер меньше 67 мкм. Средний размер частиц порошка Fe3P составлял 8 мкм.

Композицию D готовили только из предварительно легированного порошка на основе железа и порошка Fe3P.

Чтобы имитировать характер уплотнения при спекании, соответствующий процессу MIM, композиции прессовали до плотности примерно 4,5 г/см3 (58% от теоретической плотности) в стандартные образцы для испытаний на растяжение согласно стандарту SS EN ISO 2740, после чего спекали при 1400°С в атмосфере 90%N2/10%H2 (по объему) в течение 60 минут. Таблица 1 показывает результаты испытаний.

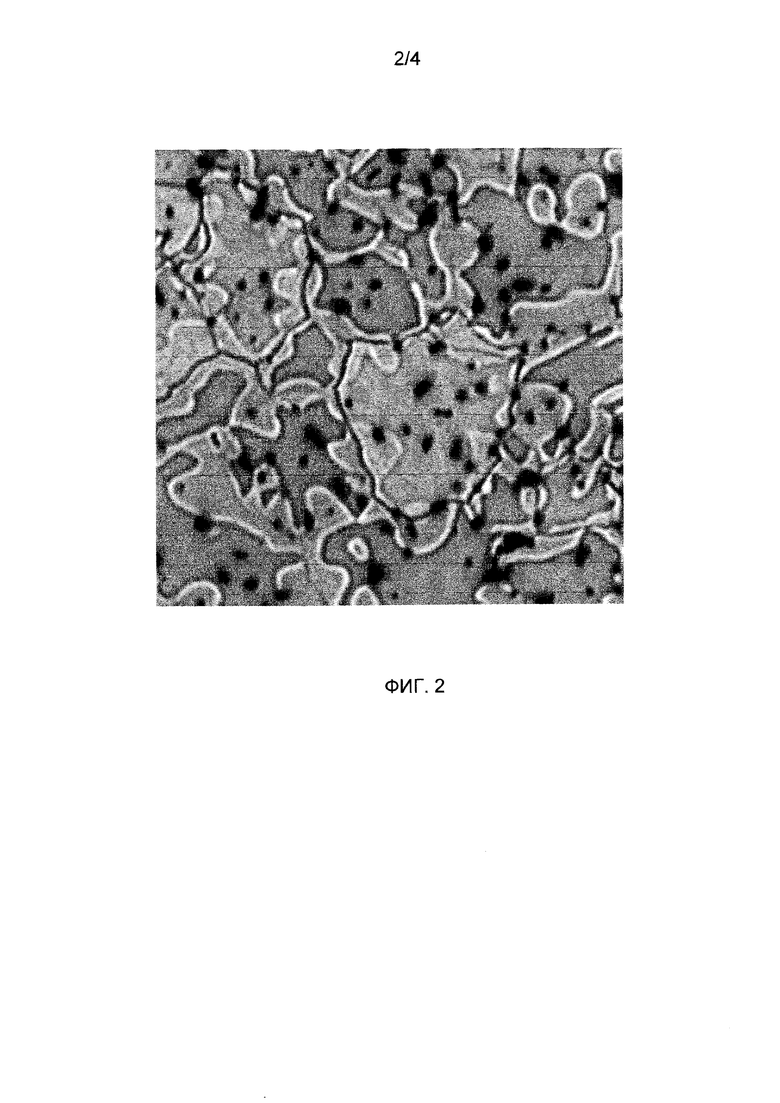

На фигуре 3 прослеживается соотношение между суммой (%Мо+8*%Р) и плотностью в спеченном состоянии. Из фигуры 3 ясно, что для получения плотности в спеченном состоянии по меньшей мере 93% сумма (%Мо+8*%Р) должна быть выше 2, а чтобы получить плотность в спеченном состоянии выше 94%, сумма (%Мо+8*%Р) должна быть выше 2,4%.

Пример 2

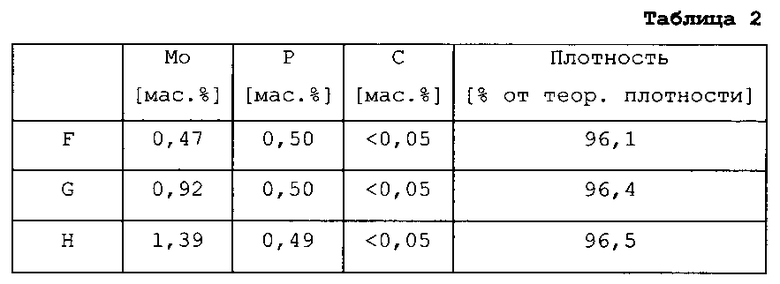

Следующий пример показывает, что порошковые композиции F, G, и Н согласно одному варианту осуществления изобретения дадут плотность в спеченном состоянии по меньшей мере 93% от теоретической плотности. Порошковые композиции F-H готовили и испытывали в соответствии с примером 1. Предварительно легированный порошок и порошок Fe3P использовался только в композиции Н. Приготовление уплотненных образцов и спекание проводили согласно примеру 1.

Добавление Мо в сплав облегчает уплотнение и увеличивает плотность в спеченном состоянии. Однако, если содержание Мо выше примерно 1,5% при содержании фосфора примерно 0,5%, никакого увеличения плотности не отмечается.

Пример 3

Для улучшения механических свойств в качестве легирующего элемента часто используют углерод. Порошковую композицию I из таблицы 3 спекали в восстановительной атмосфере. Плотность в спеченном состоянии была очень плохой по сравнению с соответствующей, не содержащей углерода, композицией Е из таблицы 1.

Пример 4

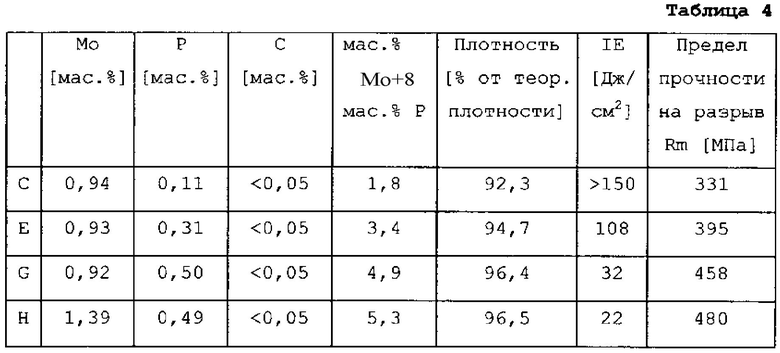

Образцы порошковых композиций С, Е, G и Н готовили согласно примеру 1 и испытывали на механические свойства.

Следующая таблица 4 показывает результаты испытаний. Прочность на удар (IE) испытывали в соответствии с ISO 5754. Испытание на растяжение также проводили согласно SS EN ISO 2740.

Как можно видеть из таблицы 4, для композиций Е, G и Н получено высокое уплотнение, однако испытание деталей из композиций G и Н показывает низкую прочность на удар. В испытании на растяжение образца С был получен предел прочности на разрыв ниже 350 МПа. Фигура 4 показывает принципиальный путь охлаждения для различных образцов согласно примеру 4.

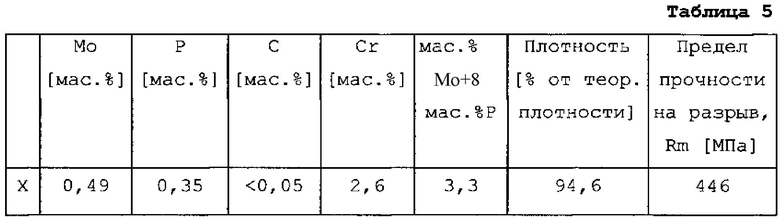

Пример 5

Порошковую композицию X согласно таблице 5 спекали в восстановительной атмосфере. Плотность в спеченном состоянии была близкой к плотности композиции Е из таблицы 4. Однако предел прочности на разрыв увеличился.

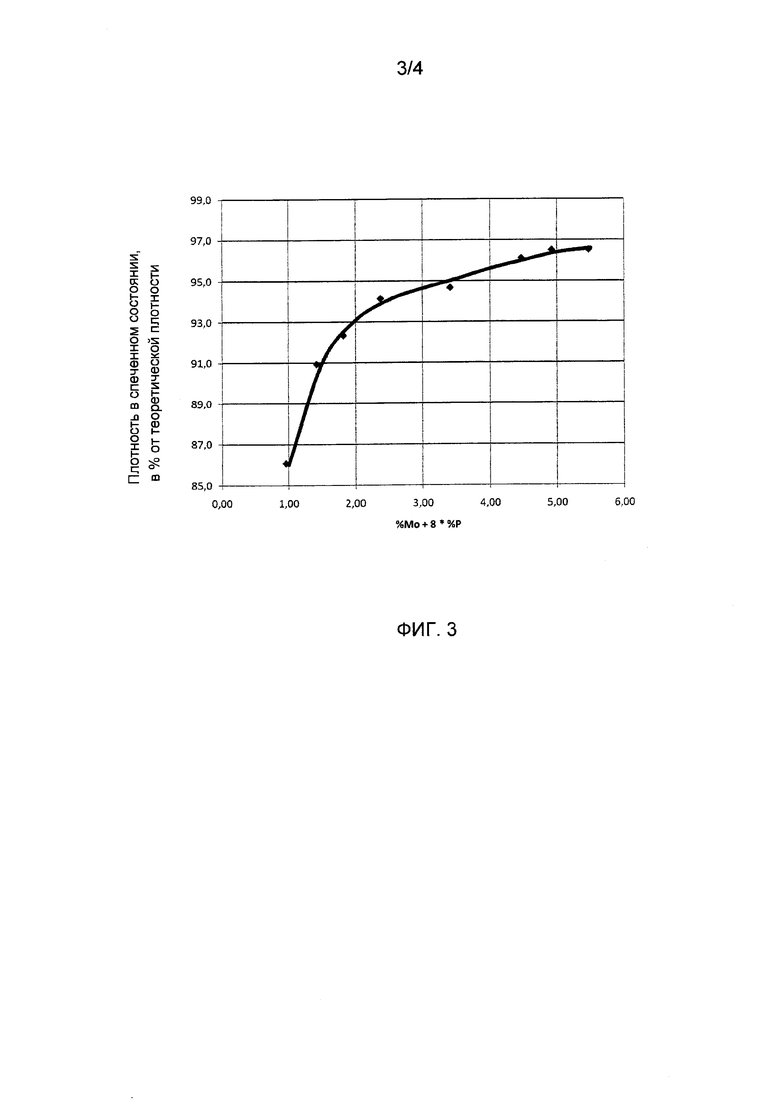

Пример 6

порошковую композицию J исходного материала получали, готовя порошковую композицию согласно примеру 1 и смешивая порошковую композицию с органическим связующим. Органическое связующее состояло из 47,5% полиэтилена, 47,5% парафинового воска и 5% стеариновой кислоты. Все процентные доли выражены в массовых процентах. Органическое связующее и порошковые композиции смешивали в объемном отношении 49:51.

Исходный материал формовали способом инжекционного формования с получением стандартных образцов для испытания на растяжение согласно ISO-SS EN ISO 2740 и образцов для испытаний на удар согласно ISO 5754. Образцы выдерживали в гексане 4 часа при 60°С, чтобы удалить парафиновый воск, затем спекали 60 минут при 1400°С в атмосфере, содержащей 90% азота и 10% водорода. Испытание проводили в соответствии с примером 4. Следующая таблица 6 показывает результат испытания на растяжение. Для измерений разброса размеров использовали 5 образцов для испытаний на растяжение.

Как можно видеть из таблицы 6, плотность в спеченном состоянии и механические свойства были очень близки к результатам, полученным при испытании образцов, приготовленных согласно примеру 4, т.е. образцов, приготовленных прессованием при 150 МПа. Разброс размеров оценивали как стандартное отклонение длины спеченных образцов для испытания на растяжение. Несмотря на применение относительно крупного металлического порошка и низкое содержание твердых веществ в исходном материале, разброс размеров соответствует значению, получаемому обычно для деталей, изготовленных способом MIM.

Группа изобретений относится к порошковой металлургии. Порошковая композиция на основе железа для получения спеченной детали инжекционным формованием имеет средний размер частиц 20-60 мкм и содержит 0,3-1,6 мас.% Мо, 0,1-0,6 мас.% Р, необязательно до макс. 3,0 мас.% Cu, необязательно до макс. 0,6 мас.% Si, необязательно до макс. 5 мас.% Cr, макс. 1,0 мас.% неизбежных примесей, в том числе углерод менее 0,1 мас.%. Сумма содержания Мо и 8*Р лежит в диапазоне 2-4,7. Причем 99% частиц данной порошковой композиции мельче 120 мкм. Материал для инжекционного формования металла содержит упомянутую порошковую композицию и связующее. Способ получения спеченной детали включает формовку упомянутого материала для инжекционного формования металла в неспеченную заготовку, удаление органического связующего, спекание полученной заготовки в восстановительной атмосфере при температуре 1200-1400°С, охлаждение спеченной детали с обеспечением образования аустенитных зерен по границам ферритных зерен. Обеспечивается получение спеченной детали c плотностью по меньшей мере 93% от теоретической и с низким содержанием легирующих элементов. 4 н. и 9 з.п. ф-лы, 4 ил., 6 табл., 6 пр.

1. Порошковая композиция на основе железа для получения спеченной детали инжекционным формованием, имеющая средний размер частиц 20-60 мкм, в которой 99% частиц мельче 120 мкм, при этом она содержит в мас.%:

остальное железо и неизбежные примеси макс. 1,0, в том числе углерод менее 0,1,

причем сумма содержаний Мо и 8*Р составляет в диапазоне 2-4,7.

2. Порошковая композиция по п. 1, которая включает в себя железный порошок, предварительно легированный Мо в количестве, обеспечивающем содержание Мо в порошковой композиции в количестве 0,3-1,6 мас.%.

3. Порошковая композиция по п. 1 или 2, в которой Р присутствует в форме порошка Fe3P.

4. Порошковая композиция по п. 1 или 2, в которой содержание Мо составляет 0,35-1,55 мас.%, предпочтительно 0,40-1,50 мас.% от массы порошковой композиции.

5. Порошковая композиция по п. 3, в которой содержание Мо составляет 0,35-1,55 мас.%, предпочтительно 0,40-1,50 мас.% от массы порошковой композиции.

6. Порошковая композиция по любому из пп. 1, 2, 5, в которой содержание Р составляет 0,1-0,45 мас.%, предпочтительно 0,1-0,40 мас.% от массы порошковой композиции.

7. Порошковая композиция по п. 3, в которой содержание Р составляет 0,1-0,45 мас.%, предпочтительно 0,1-0,40 мас.% от массы порошковой композиции.

8. Порошковая композиция по п. 4, в которой содержание Р составляет 0,1-0,45 мас.%, предпочтительно 0,1-0,40 мас.% от массы порошковой композиции.

9. Материал для инжекционного формования металла с получением спеченной детали, содержащий порошковую композицию на основе железа для получения спеченной детали инжекционным формованием по любому из пп. 1-8 и связующее.

10. Материал по п. 9, в котором связующее представляет собой по меньшей мере одно органическое связующее в концентрации 30-65 об.% материала.

11. Способ получения спеченной детали, включающий этапы:

a) формовка материала для инжекционного формования металла по п. 9 или 10 в неспеченную заготовку,

b) удаление органического связующего,

c) спекание полученной заготовки в восстановительной атмосфере при температуре 1200-1400°С,

d) охлаждение спеченной детали с прохождением через двухфазную зону аустенита и феррита с обеспечением образования аустенитных (ГЦК) зерен по границам ферритных зерен, и

e) необязательно проведение дополнительной обработки детали после спекания в виде поверхностного упрочнения, азотирования, науглероживания, нитроцементации, карбоазотирования, индукционной закалки, прокатки поверхности и/или дробеструйного упрочнения.

12. Спеченная деталь, полученная способом по п. 11, имеющая плотность по меньшей мере 93% от теоретической плотности.

13. Спеченная деталь по п. 12, имеющая прочность на удар выше 50 Дж/см3 и предел прочности на разрыв более 350 МПа.

| WO 9119582 A1, 26.12.1991 | |||

| US 2008233421 A1, 25.09.2008 | |||

| WO 9816666 A1, 23.04.1998 | |||

| WO 9521275 A1, 10.08.1995 | |||

| СПЕЧЕННЫЕ МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2005 |

|

RU2343042C2 |

Авторы

Даты

2016-07-27—Публикация

2011-12-29—Подача