Изобретение относится к сферическому порошку сплава по меньшей мере из двух тугоплавких металлов, причем порошок сплава имеет гомогенную микроструктуру и по меньшей мере две разные кристаллические фазы, а также к способу получения указанного порошка. Кроме того, изобретение относится к применению указанного порошка в изготовлении трехмерных деталей и к детали, изготовленной из указанного порошка.

Для изготовления металлических деталей со сложной геометрической формой доступны разные технологии. Во-первых, подобные детали можно производить в соответствии с аддитивной технологией, обозначаемой также ключевым термином 3D-печать. Под «аддитивной технологией» подразумеваются любые технологические процессы, согласно которым трехмерные объекты производят посредством управляемого компьютером, соответственно послойного нанесения материала и соединения слоев друг с другом, реализуемого, как правило, благодаря физическим и химическим процессам отверждения или плавления. Аддитивные технологические процессы, в частности, отличаются высокой производственной точностью и точностью геометрической формы, позволяя быстро и экономично изготовлять модели и образцы. Другая возможность производства металлических деталей предоставляется благодаря использованию технологии литьевого формования металлического порошка (технологии MIM), которая является производной от технологии литьевого формования полимеров. В соответствии с технологией MIM тонкоизмельченный металлический порошок смешивают с органическим связующим и смесь с помощью машины для литья под давлением помещают в форму. Затем связующее удаляют и деталь спекают. Подобным образом механические преимущества спекаемых деталей могут быть скомбинированы со значительным многообразием форм, реализуемым посредством литья под давлением. Другим преимуществом технологии MIM является возможность изготовления деталей, которые обладают отвечающей высоким требованиям геометрической формой и в отличие от обычных методов изготовления, состоящих из нескольких частей изделий, выполняют в виде цельного изделия.

Материалами, обычно используемыми в аддитивных технологических процессах и процессах литьевого формования, являются полимеры, синтетические смолы, керамические материалы и металлы. В настоящее время существует широкий выбор полимерных материалов, которые обычно используют в указанных процессах, однако имеет место потребность в пригодных металлических порошках, которые, в частности, должны обладать хорошей текучестью и высокой активностью при спекании, позволяющими перерабатывать их в стабильные и устойчивые объекты.

В международной заявке WO 2011/070475 описан процесс получения сплава по меньшей мере с двумя тугоплавкими металлами, согласно которому оба тугоплавкие металла плавят и перемешивают в плавильном тигле посредством потока электронов, и расплавленные металлы с целью затвердевания подвергают резкому охлаждению со скоростью в диапазоне от 200 до 2000 Кс-1. Рекомендуется осуществлять приготовление обоих металлов в виде порошков и их смешивание друг с другом перед плавлением, что необходимо для полного взаимного растворения металлов. При этом особенно важно, чтобы оба металла при любом соотношении образовывали твердый раствор и предотвращалось возникновение второй фазы. Однако указанная технология обладает недостатком, состоящим в том, что вследствие использования плавильного тигля и необходимости нагревания порошка до высоких температур в него попадает значительное количество загрязняющих примесей.

В патенте США US 2019/084048 описан технологический процесс получения распыленного сферического порошка сплава (3-титана/тантала для аддитивной технологии, который включает следующие стадии: а) смешивание порошков элементарных титана и тантала с целью формирования порошковой композиции Ti-Ta, b) горячее изостатическое прессование порошкового состава с целью формирования "Ti-/Ta-электрода и с) обработку Ti-/Ta-электрода в соответствии с технологией индукционного плавления электрода (EIGA) с целью формирования распыленного сферического порошка сплава Ti-/Ta. Недостаток этого технологического процесса состоит в том, что получаемый порошок обладает неоднородной микроструктурой, что может быть нежелательным для его последующего применения в некоторых сферах.

В патенте КНР CN 108296490 предлагается способ получения сферического порошка вольфрам-танталового сплава, в соответствии с которым в качестве сырого материала используют нерегулярно сформованный смешанный порошок вольфрама и тантала, выполненный посредством высокоэнергетического размола в шаровой мельнице. Используемому сырому порошку придают форму целевого порошка сплава посредством плазменной сфероидизации. Недостатком метода размола в шаровой мельнице, как известно, является нежелательное привнесение в порошок сплава продуктов истирания размалывающих шаров.

Описанные в уровне техники методы получения порошков сплавов обладают недостатком, состоящим в том, что при осуществлении технологического процесса в порошок иногда попадают значительные количества посторонних частиц, и порошок характеризуется дендритным распределением элементов, что, в свою очередь, может негативно отражаться на качестве выполняемых из этих порошков деталей, поскольку для придания последним необходимой механической прочности их необходимо спекать в течение более длительного времени и, как правило, также при более высокой температуре. С учетом вышеизложенного в основу настоящего изобретения была положена задача устранить недостатки уровня техники и предложить порошок, из которого можно было бы выполнять непористые и механически стабильные детали, в частности, детали со сложной геометрической формой, пригодные для высокотемпературного применения.

Неожиданно было обнаружено, что указанная выше задача решается с помощью порошка, который состоит из сплава по меньшей мере двух тугоплавких металлов и имеет гомогенную микроструктуру, а также по меньшей мере две разные кристаллические фазы.

Таким образом, первым объектом настоящего изобретения является сферический порошок для изготовления трехмерных деталей, причем речь идет о порошке сплава по меньшей мере из двух тугоплавких металлов, причем порошок сплава имеет гомогенную микроструктуру и по меньшей мере две кристаллические фазы.

Предлагаемый в изобретении порошок обладает оптимальной текучестью и высокой активностью при спекании, что позволяет выполнять из него непористые и механически стабильные детали посредством аддитивной технологии и/или технологии литьевого формования.

В контексте настоящего изобретения определение «порошок сплава» следует рассматривать как эквивалент порошка согласно изобретению, если не указано иное.

Под тугоплавкими металлами в соответствии с настоящим изобретением подразумеваются высокоплавкие неблагородные металлы третьей, четвертой, пятой и шестой побочных групп периодической системы элементов. Помимо высокой температуры плавления указанные металлы отличаются тем, что при комнатной температуре они имеют пассивирующий слой.

В соответствии с настоящим изобретением термин «порошок сплава» обозначает порошок, тугоплавкие металлы которого находятся в виде сплава и образуют макроскопически гомогенный порошок. Подобные порошки отличаются от смешанных порошков, которые находятся в виде смеси индивидуальных компонентов и характеризуются макроскопически негомогенным распределением элементов.

Под «гомогенной микроструктурой» в соответствии с настоящим изобретением подразумевается гомогенное распределение элементов, что означает равномерное распределение и объемное заполнение компонентов сплава в отдельных частицах порошка без макроскопических колебаний при переходе от одного места частицы к другому.

Под «размером частиц» в соответствии с настоящим изобретением подразумевается наиболее протяженный линейный размер частицы порошка от одного ее конца до противоположного конца.

Под «агломератами» в соответствии с настоящим изобретением подразумеваются затвердевшие скопления ранее свободных частиц порошка. Ранее свободные частицы, которые формируются в агломераты, например, посредством спекания, называются первичными частицами.

Методы аддитивной технологии и технологии литьевого формования металлических порошков находят применение почти во всех промышленных отраслях. На свойства производимых данными методами деталей можно оказывать воздействие благодаря варьированию используемых порошков, причем наряду с механическими свойствами деталей можно приводить в необходимое соответствие и другие их свойства, например, оптические и электронные параметры.

Таким образом, предпочтительным является вариант осуществления порошка согласно изобретению, в котором под тугоплавкими металлами подразумеваются металлы, выбранные из группы, включающей тантал, ниобий, ванадий, иттрий, титан, цирконий, гафний, вольфрам и молибден. В особенно предпочтительном варианте осуществления по меньшей мере двумя тугоплавкими металлами являются тантал и вольфрам. В особенно предпочтительном варианте осуществления изобретения порошок сплава согласно изобретению практически не содержит титана. В этом случае количество титана в порошке сплава согласно изобретению особенно предпочтительно составляет менее 1,5% масс., особенно предпочтительно менее 1,0% масс., в частности, менее 0,5% масс., в частности, менее 0,1% масс., соответственно в пересчете на общую массу порошка сплава.

Порошок согласно изобретению, в частности, отличается тем, что порошок сплава имеет по меньшей мере две разные кристаллические фазы. В особенно предпочтительном варианте осуществления изобретения одна из этих кристаллических фаз является метастабильной кристаллической фазой. При этом под метастабильной кристаллической фазой подразумевается фаза, которая при комнатной температуре не обладает термодинамической стабильностью. Присутствующие в порошке сплава согласно изобретению кристаллические фазы можно определять, например, посредством рентгенодифракционного анализа (RBA) и идентифицировать на основании соответствующих рефлексов на рентгеновской дифракто-грамме. Распределение разных кристаллических фаз в порошке может варьироваться. Предпочтительный вариант осуществления изобретения отличается тем, что доля одной из кристаллических фаз больше доли других кристаллических фаз. Фазу с наибольшей долей называют основной кристаллической фазой, тогда как фазы с меньшей долей называют побочными кристаллическими фазами или побочными фазами. Порошок сплава согласно изобретению предпочтительно имеет основную кристаллическую фазу и по меньшей мере одну побочную кристаллическую фазу. Неожиданно было обнаружено, что соотношение фаз влияет на механические свойства изготовленной впоследствии детали, причем соотношение фаз может быть определено по интенсивностям их рефлексов на рентгеновской дифрактограмме (импульсов в зависимости от угла [°29]). В особенно предпочтительном варианте осуществления изобретения определяемое методом рентгеновской дифрактометрии отношение интенсивности рефлекса с максимальной интенсивностью по меньшей мере одной побочной фазы (I(Р2)100) к интенсивности рефлекса с максимальной интенсивностью основной кристаллической фазы (I(P1)100), выраженное как I(Р2)100 / I(Р1)100), предпочтительно составляет менее 0,75, особенно предпочтительно от 0,05 до 0,55, в частности, от 0,07 до 0,4.

Другим аспектом, характеризующим порошок сплава согласно изобретению, является его гомогенная микроструктура. Порошки сплавов, в частности, тугоплавких металлов, как правило, обладают недостатком, состоящим в том, что вследствие специфической технологии их получения разные компоненты сплава негомогенно распределены в отдельных частицах порошка, поскольку длительность его переработки, как правило, слишком мала, чтобы могла быть достигнута достаточная полнота перемешивания и диффузии отдельных компонентов. Следствием подобного негомогенного распределения компонентов сплава являются, в частности, неудовлетворительные механические свойства выполняемых из указанных порошков деталей - недостаток, который можно компенсировать, осуществляя технологический процесс лишь с подводом гораздо большей энергии, что, например, в случае использования технологии селективного лазерного плавления (SLM), достигается благодаря гораздо более высокой мощности лазера или низкой скорости сканирования. Однако в соответствии с настоящим изобретением неожиданно было обнаружено, что порошки согласно изобретению уже характеризуются гомогенным распределением компонентов сплава. Таким образом, предпочтительным является вариант осуществления порошка согласно изобретению, в соответствии с которым по меньшей мере 95%, предпочтительно по меньшей мере 97%, особенно предпочтительно по меньшей мере 99% всех частиц порошка имеют колебания содержания элементов сплава, выраженные в % масс, в пределах одной частицы менее 8% масс, предпочтительно от 0,05 до 6% масс, особенно предпочтительно от 0,05 до 3% масс, определяемые методом энергодисперсионной рентгеновской спектроскопии (EDX).

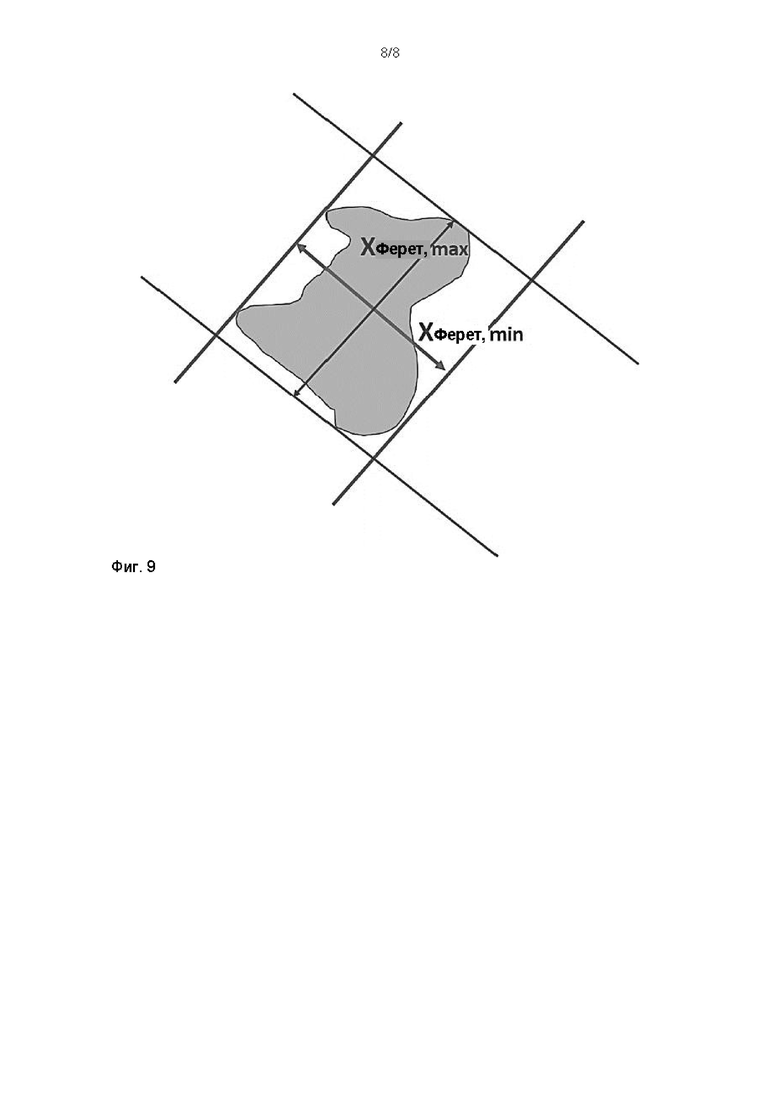

Характерной особенностью порошка согласно изобретению является его сферичность, благодаря чему он особенно пригоден для использования в аддитивных технологических процессах и процессах литьевого формования. Таким образом, предпочтительным является вариант осуществления изобретения, в соответствии с которым частицы порошка характеризуются средним значением соотношения их геометрических параметров (ψА) в интервале от 0,7 до 1, предпочтительно от 0,8 до 1, особенно предпочтительно от 0,9 до 1, в частности, от 0,95 до 1, причем ψА означает отношение минимального диаметра Ферета (Хферетmin) к максимальному диаметру Ферета (Хферетmах), то есть ψА=Хферетmin/Хферетmах. Диаметром Ферета называют расстояние между двумя касательными к контуру частицы, проходящими под произвольным углом. Для определения максимального диаметра Ферета Хферетmax90 сначала определяют максимальный диаметр Ферета, а затем диаметр Ферета, расположенный под углом 90° к максимальному диаметру Ферета. Аналогичным образом определяют минимальный диаметр Ферета. Диаметр Ферета той или иной частицы может быть определен, например, посредством аналитической обработки снимков, полученных методом растровой электронной микроскопии (см. также фиг. 9).

Наряду со сферичностью другим определяющим пригодность порошка критерием, особенно в случае его использования в аддитивных технологических процессах, является текучесть. Предлагаемый в изобретении порошок обладает текучестью, которая соответствует предъявляемым к аддитивным технологическим процессам требованиям. Таким образом, предпочтительным является вариант осуществления порошка осуществления, в соответствии с которым его текучесть, определяемая согласно стандарту ASTM В213, составляет менее 25 с/50 г, предпочтительно менее 20 с/50 г, в частности, менее 15 с/50 г.

Кроме того, предлагаемый в изобретении порошок отличается высокой плотностью утряски в качестве еще одного критерия, который необходимо учитывать при выборе порошка, пригодного для использования в указанных выше технологических процессах. В предпочтительном варианте осуществления изобретения порошок согласно изобретению имеет плотность утряски от 40 до 80% от его теоретической плотности, предпочтительно от 60 до 80% от его теоретической плотности, определяемую в каждом случае согласно стандарту ASTM В527

Как известно, механические свойства и пористость деталей, подлежащих изготовлению в указанных выше технологических процессах, можно регулировать, в частности, варьируя размер частиц используемого порошка, который необходимо выбирать в зависимости от соответствующего технологического процесса, причем особенно предпочтительным является узкое распределение частиц по размерам. В предпочтительном варианте осуществления изобретения порошок согласно изобретению характеризуется распределением частиц по размерам с показателем D10 более 2 мкм, предпочтительно более 5 мкм, показателем D90 менее 80 мкм, предпочтительно менее 70 мкм, и показателем D50 от 20 до 50 мкм, предпочтительно от 25 до 50 мкм (соответствующие показатели определяют согласно стандарту ASTM В822). Указанное распределение частиц порошка по размерам оказывается особенно предпочтительным в случае использования технологии селективного лазерного плавления (SLM).

В другом предпочтительном варианте осуществления изобретения порошок согласно изобретению характеризуется распределением частиц по размерам с показателем D10 более 20 мкм, предпочтительно более 50 мкм, показателем D90 менее 150 мкм, предпочтительно менее 120 мкм, и показателем D50 от 40 до 90 мкм, предпочтительно от 60 до 85 мкм (соответствующие показатели определяют согласно стандарту ASTM В822). Указанное распределение частиц по размерам оказывается особенно предпочтительным в случае использования технологии электроннолучевой плавки (ЕВМ).

В другом предпочтительном варианте осуществления изобретения предлагаемый в изобретении порошок характеризуется распределением частиц по размерам с показателем D10 более 50 мкм, предпочтительно более 80 мкм, показателем D90 менее 240 мкм, предпочтительно менее 210 мкм, и показателем D50 от 60 до 150 мкм, предпочтительно от 100 до 150 мкм (соответствующие показатели определяют согласно стандарту ASTM В822). Порошки с указанным распределением частиц по размерам оказываются особенно предпочтительными в случае использования технологии лазерного плакирования (CL).

В другом предпочтительном варианте осуществления изобретения предлагаемый в изобретении порошок характеризуется распределением частиц по размерам с показателем D10 более 1 мкм, предпочтительно более 2 мкм, показателем D90 менее 45 мкм, предпочтительно менее 40 мкм, и показателем D50 от 6 до 30 мкм, предпочтительно от 8 до 20 мкм (соответствующие показатели определяют согласно стандарту ASTM В822). Распределение частиц по размерам в указанном диапазоне оказывается особенно предпочтительным в случае использования соответствующих порошков в процессах литьевого формования, в частности, в технологии литьевого формования металлического порошка MIM.

В контексте настоящего изобретения показатель D50 следует рассматривать в качестве среднего размера частиц, причем 50% частиц обладают размером меньше указанных значений. То же относится и к показателям D10, D90 и D99.

Другим объектом настоящего изобретения является способ получения порошка сплава согласно изобретению. Способ согласно изобретению включает следующие стадии:

a) предоставление исходной порошковой смеси, включающей по меньшей мере два тугоплавкие металла, причем размер частиц исходной порошковой смеси характеризуется показателем D99 менее 100 мкм и размер частиц по меньшей мере одного из тугоплавких металлов характеризуется показателем D99 менее 10 мкм, определяемым в каждом случае согласно стандарту ASTM В822),

b) получение порошкового блока из исходной порошковой смеси посредством холодного изостатического прессования (CIP),

c) спекание прессованного блока при температуре, которая ниже наиболее низкой точки плавления компонентов исходной порошковой смеси на величину, составляющую от 400 до 1150°С, предпочтительно от 700 до 1050°С,

d) плавление спеченного блока посредством индукционного плавления электрода (EIGA),

e) распыление расплава при одновременном охлаждении с формированием сферического легированного порошка.

Неожиданно было обнаружено, что способом согласно изобретению получают сферический порошок с узким распределением частиц по размерам и высокой способностью к спеканию, пригодный для изготовления непористых и механически стабильных деталей посредством аддитивной технологии или технологии литьевого формования металлического порошка. Кроме того, получаемый предлагаемым в изобретении способом порошок отличается гомогенным распределением легирующих компонентов и присутствием по меньшей мере двух кристаллических фаз.

Холодное изостатическое прессование порошка предпочтительно осуществляют при давлении по меньшей мере 1,7⋅108 Па (1700 бар), особенно предпочтительно по меньшей мере 1,9⋅108 Па (1900 бар).

Кроме того, в предпочтительном варианте осуществления изобретения способ согласно изобретению включает стадию сортировки, предпочтительно просеивания. Это позволяет выполнять необходимое распределение и регулирование частиц по размерам.

В другом предпочтительном варианте осуществления изобретения размер частиц исходной порошковой смеси характеризуется определяемым согласно ASTM В822 показателем D99 менее 100 мкм, предпочтительно менее 80 мкм.

В предпочтительном варианте осуществления изобретения размер частиц по меньшей мере одного из тугоплавких металлов в исходной порошковой смеси характеризуется определяемым согласно ASTM В822 показателем D99 менее 10 мкм, предпочтительно менее 5 мкм, особенно предпочтительно менее 2 мкм, причем под тугоплавким металлом предпочтительно подразумевается металл с наиболее высокой температурой плавления.

Обнаружено, что предпочтительным является использование в исходной порошковой смеси тугоплавких металлов, первичные частицы которых спечены в пористые агломераты, причем речь идет о тугоплавких металлах с размером первичных частиц менее 10 мкм, предпочтительно менее 3 мкм, особенно предпочтительно менее 1 мкм (размер частиц определяют посредством аналитической обработки снимков, полученных методом растровой электронной микроскопии). Таким образом, предпочтительным является вариант осуществления изобретения, в соответствии с которым по меньшей мере один тугоплавкий металл исходной порошковой смеси находится в виде спеченных пористых агломератов с размером, который характеризуется определяемым согласно стандарту ASTM В822 показателем D99 менее 100 мкм, предпочтительно менее 80 мкм, причем размер первичных частиц составляет менее 10 мкм, предпочтительно менее 3 мкм, особенно предпочтительно менее 1 мкм (определение по снимкам, полученным методом растровой электронной микроскопии).

Спекание на стадии с) способа согласно изобретению осуществляют при температуре, которая ниже температуры плавления компонентов сплава с наиболее низкой точкой плавления на величину, составляющую от 400 до 1150°С, предпочтительно от 700 до 1050°С, причем температуры плавления легирующих компонентов известны специалистам или опубликованы в литературе. Длительность процесса спекания можно приводить в соответствие с требуемыми свойствами порошка, однако она предпочтительно составляет от 0,5 до 6 часов, особенно предпочтительно от 1 до 5 часов.

Согласно изобретению предпочтительно используют тугоплавкие металлы с высокой температурой плавления. В соответствии с этим спекание предпочтительно осуществляют при температуре по меньшей мере 1400°С.

Обнаружено, что в случае применения порошка сплава в некоторых прикладных сферах высокое содержание кислорода в нем негативно влияет на возможность его использования в определенных технологических процессах. В связи с этим предпочтительным является вариант осуществления способа согласно изобретению, по которому порошок сплава дополнительно подвергают стадии дезоксидации в присутствии восстановителя, причем восстановителем является предпочтительно магний или кальций, в частности, находящиеся в парообразной форме. Пригодный процесс дезоксидации подробно описан, например, в европейском патенте ЕР 1144147.

Содержание кислорода в порошке согласно изобретению предпочтительно сохраняется на возможно более низком уровне уже во время осуществления технологического процесса благодаря тому, что охлаждение осуществляют в обедненной кислородом окружающей среде. Таким образом, предпочтительным является вариант осуществления изобретения, в соответствии с которым охлаждение во время распыления осуществляют посредством охлажденного инертного газа.

Однако для применения порошков в особых прикладных сферах желательным является целенаправленное регулирование содержания кислорода. В связи с этим для целенаправленного регулирования необходимого содержания кислорода в предлагаемых в изобретении порошках в предпочтительном варианте осуществления изобретения к исходной порошковой смеси добавляют кислородсодержащий компонент тугоплавких металлов, например, соответствующие оксиды или субоксиды.

Неожиданно было обнаружено, что порошки согласно изобретению можно использовать не только в аддитивных технологических процессах, но и для изготовления трехмерных деталей в соответствии с технологией литьевого формования металлического порошка. Таким образом, другим объектом настоящего изобретения является применение порошка согласно изобретению или порошка, получаемого способом согласно изобретению, в аддитивных технологических процессах и/или процессах литьевого формования металлического порошка. При этом предпочтительными являются аддитивные технологические процессы, выбранные из группы, включающей селективное лазерное плавление (SLM), электронно-лучевую плавку (ЕВМ) и лазерное плакирование (LC).

Другим объектом настоящего изобретения является деталь, изготовленная с использованием порошка сплава согласно изобретению или порошка, полученного способом согласно изобретению. Речь при этом предпочтительно идет о детали, используемой в высокотемпературных прикладных сферах, например, в сфере двигательных установок и высокотемпературных печей. В качестве альтернативы под деталью предпочтительно подразумевается медицинский имплантат или прибор.

Примеры

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объем.

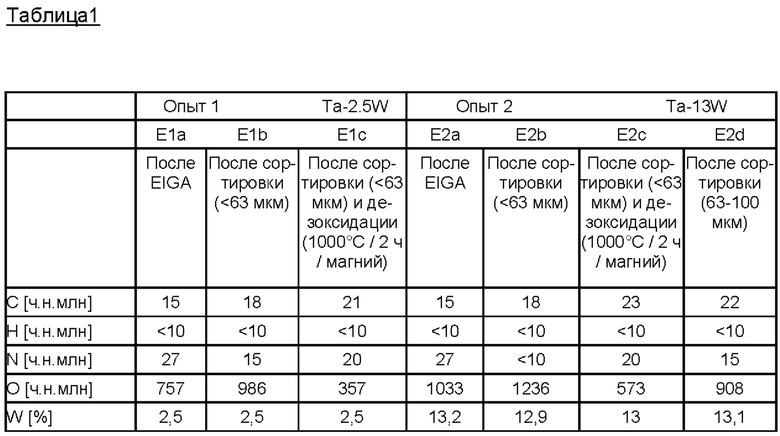

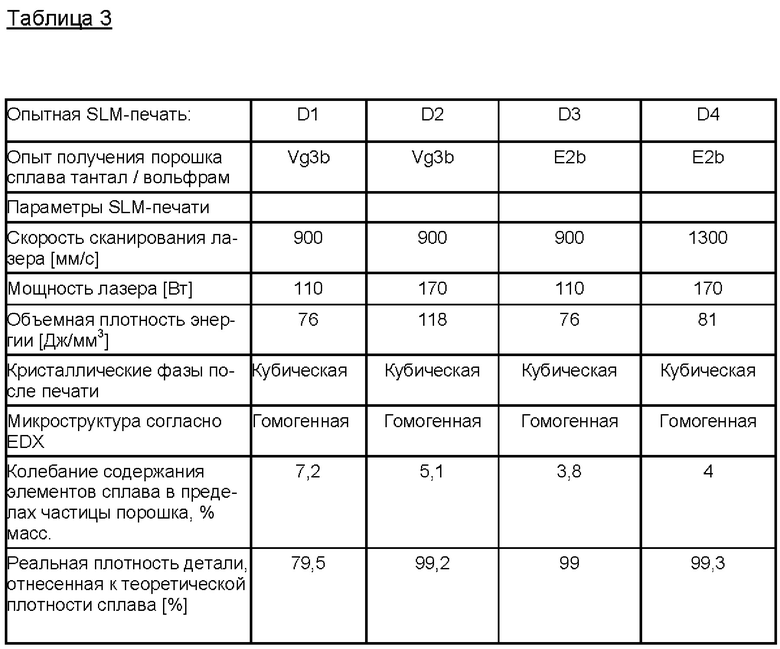

Получают порошки согласно изобретению Ta2.5W (Е1) и Ta13W (Е2), причем в исходных порошковых смесях размер частиц D99 используемого танталового порошка составляет 49 мкм, а размер частиц D99 используемого вольфрамового порошка составляет 1,9 мкм (соответствующие измерения выполняют согласно стандарту ASTM В822). Порошки формуют посредством холодного изостатического прессования (CIP) при давлении 2000 бар, получая прессованную деталь, которую в течение двух часов спекают при 1950°С. Полученный спеченный материал плавят в соответствии с технологией индукционного плавления электрода (EIGA) и расплав распыляют при одновременном охлаждении. После сортировки распыленных порошков, выполненной посредством рассева на две фракции (<63 мкм и от 63 до 100 мкм), порошки сплавов (фракцию <63 мкм) дезоксидируют в течение двух часов при 1000°С в присутствии магния. Составы и свойства полученных порошков приведены в таблице 1, причем их параметры определены согласно указанным выше стандартам.

Содержание кислорода и азота в порошках определяют методом термической экстракции газом-носителем (анализатор Leco ТСН600), размер частиц определяют методом лазерной дифракции (стандарт ASTM В822, лазерный анализатор MasterSizer S, дисперсия в воде и Daxad 11, пятиминутная ультразвуковая обработка). Анализ следовых количеств металлических примесей выполняют методом оптической эмиссионной спектроскопии с индукционной плазмой (ICP-OES), используя анализатор PQ 9000 (фирма Analytik Jena) или Ultima 2 (фирма Horiba). Кристаллические фазы определяют методом рентгенодифракционного анализа (RBA) на приборе фирмы Malvern-PANalytical (рентгеновский дифрактометр X'Pert-MPD с полупроводниковым детектором, рентгеновская трубка Cu LFF, 40 кВ / 40 мА, никелевый фильтр).

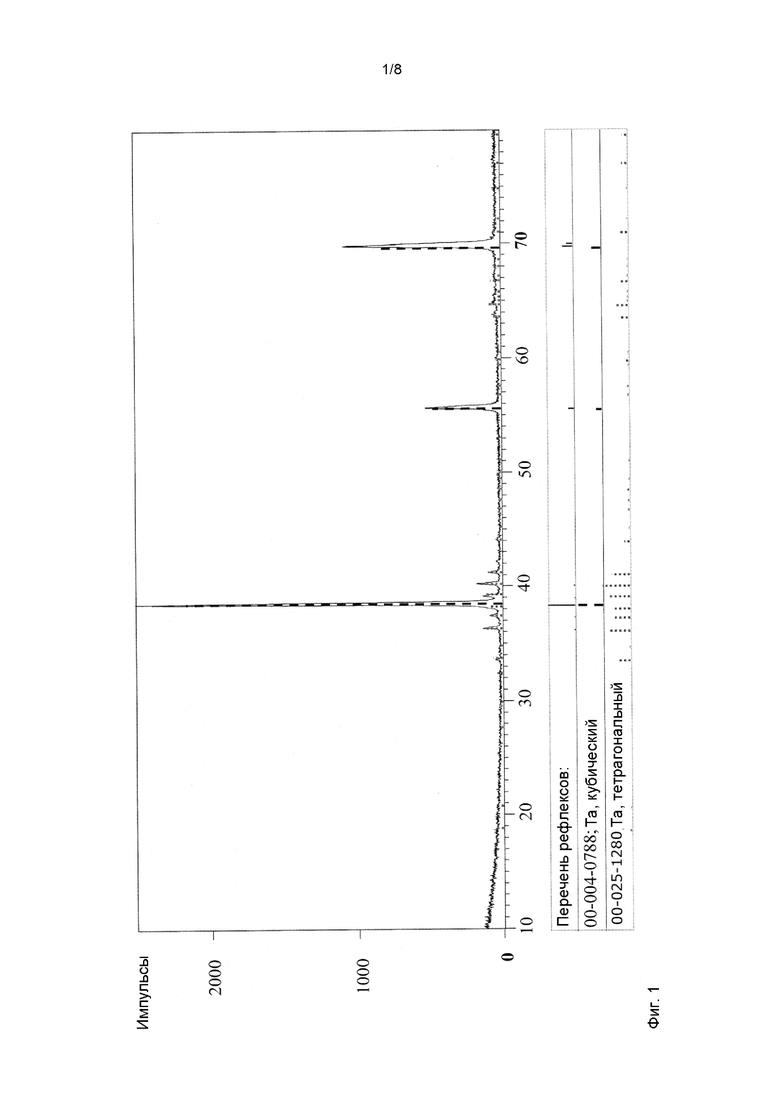

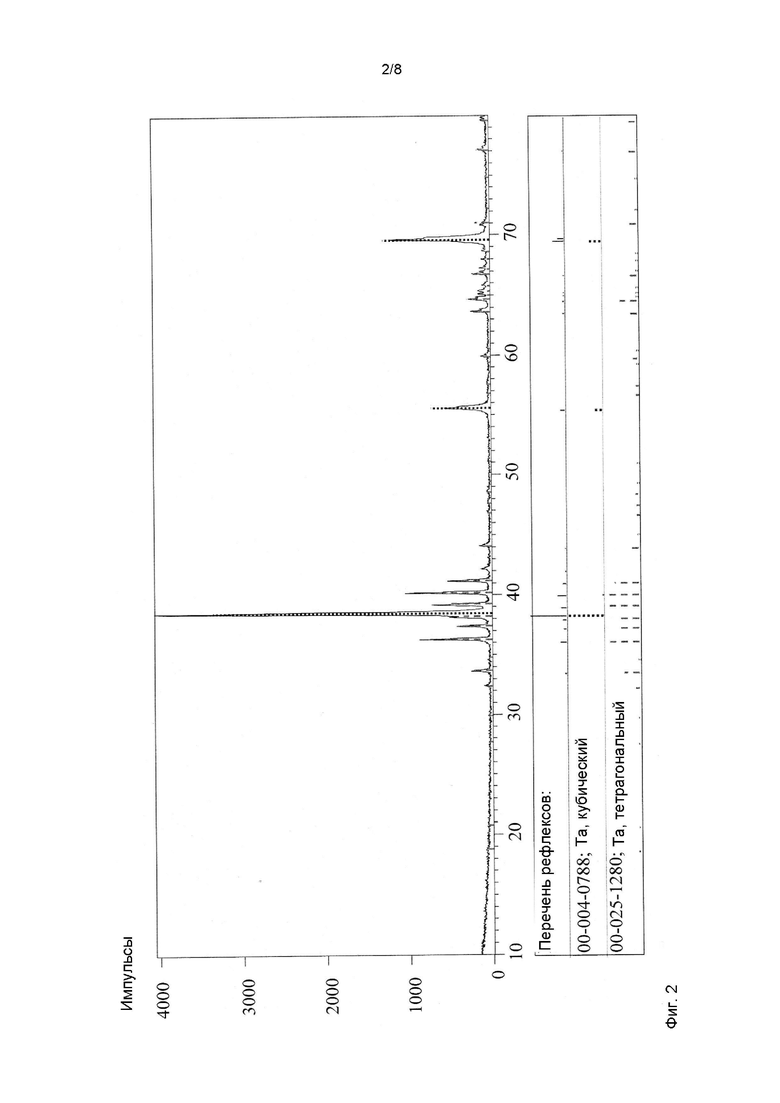

На соответствующих рентгеновских дифрактограммах порошков согласно изобретению удается идентифицировать две разные кристаллические фазы: кубическую основную кристаллическую фазу и тетрагональную побочную кристаллическую фазу, наличие которых подтверждают также представленные на фиг. 1 и 2 снимки порошков согласно изобретению Ta2.5W (фиг. 1) и Ta13W (фиг.2). Результаты определения отношения максимальных интенсивностей соответствующих рефлексов приведены в таблице 1.

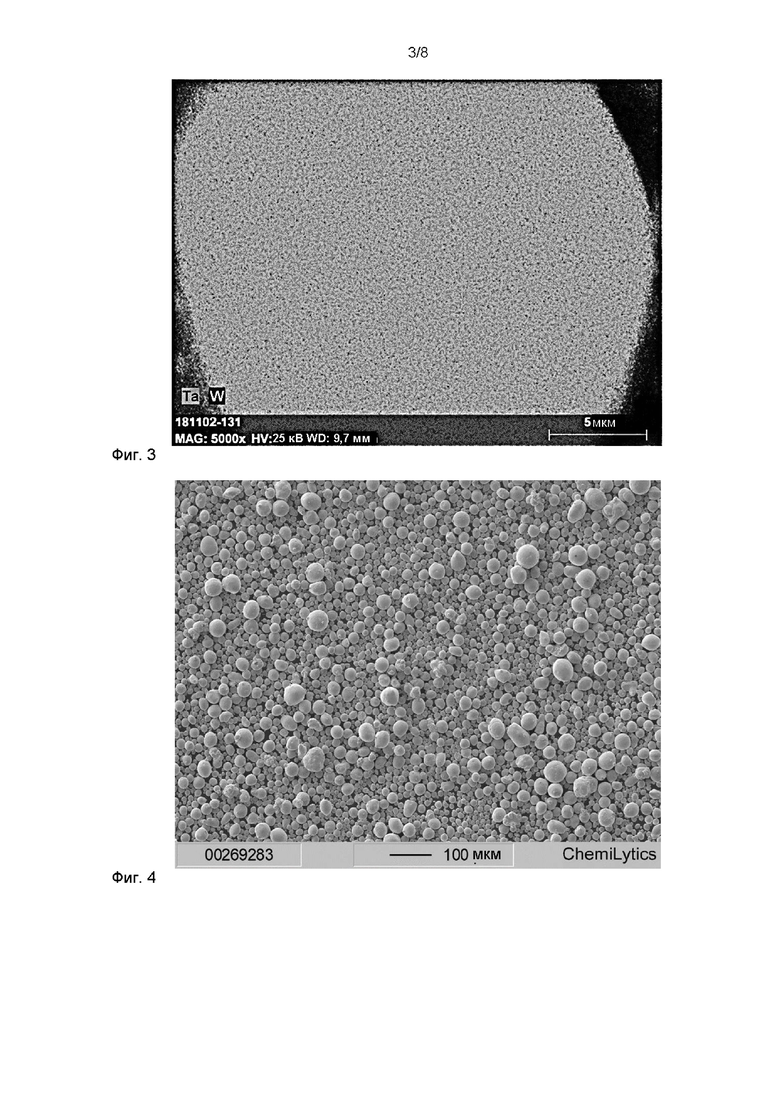

Как показано на других снимках порошка Ta13W из опыта E2b, наличие характерных для обычных порошков дендритных структур обнаружить не удается, причем частицы указанного порошка обладают сферической формой. При этом на фиг. 3 приведен снимок шлифованного образца порошка Ta13W, полученный методом энергодисперсионной рентгеновской спектроскопии (EDX), а на фиг. 4 снимок сферических частиц порошка Ta13W (в виде рассеивающего препарата), полученный методом растровой электронной микроскопии.

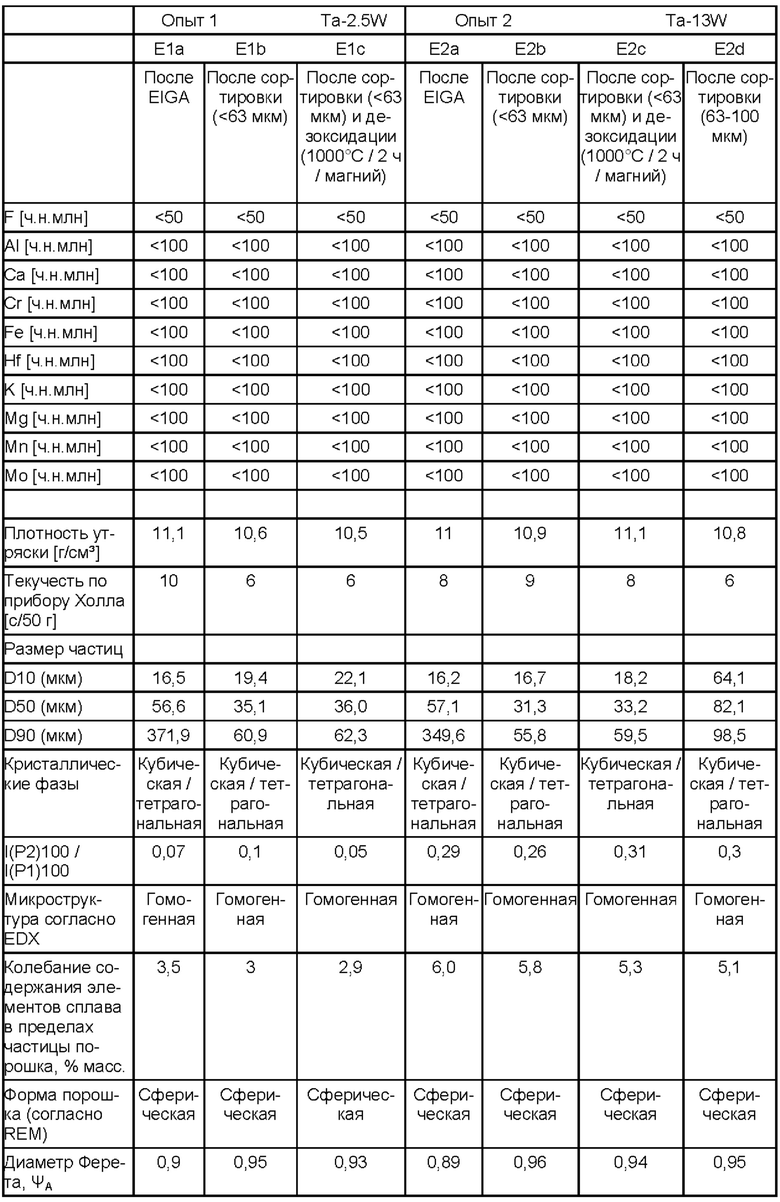

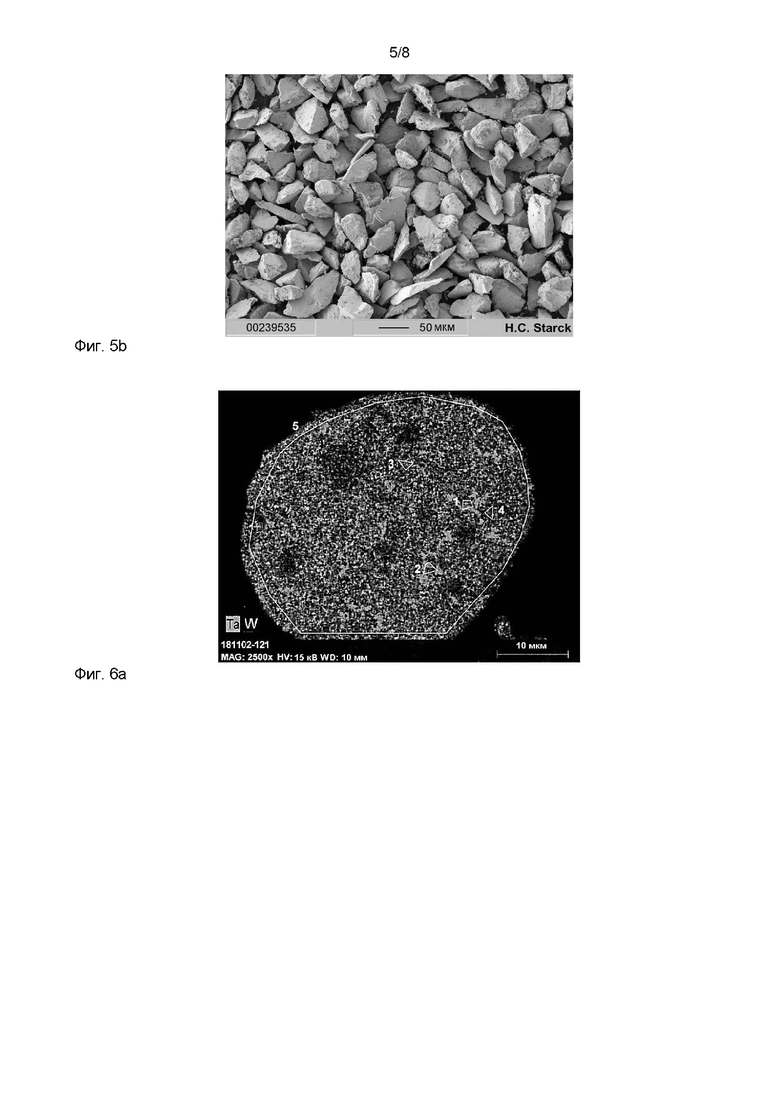

Для сравнения порошок Ta2.5W получают в соответствии с обычной технологией (сравнительный опыт 1), для чего сначала посредством потока электронов формируют плавкий слиток. Слиток охрупчивают и измельчают путем гидрирования водородом. Водород удаляют в высоком вакууме, и отсеивают материал с размером частиц менее 63 мкм. Соответствующие результаты приведены в таблице 2.

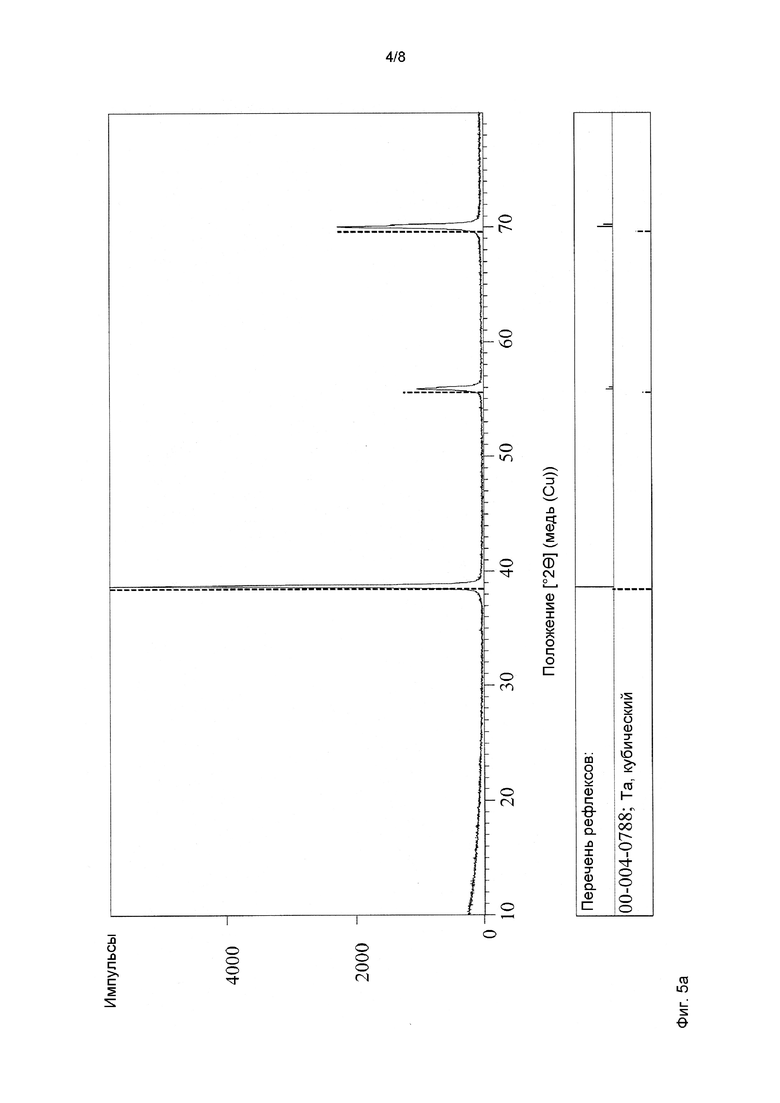

Согласно результатам анализа полученного порошка методами дифракции рентгеновских лучей и растровой электронной микроскопии он не содержит две разные кристаллические фазы и не обладает сферической морфологией (смотри фиг. 5а и 5b).

В другом сравнительном опыте 2 получают порошок Ta2.5W, для чего соответствующий исходный порошок прессуют и спекают при 1200°С, формируя металлический блок, который затем распыляют. Размер частиц D99 исходного металлического тантала и вольфрама составляет 150 мкм, соответственно 125 мкм. Результаты сравнительного опыта 2 также приведены в таблице 2.

Аналогично сравнительному опыту 2 получают третий сравнительный порошок, однако используют 13% масс. вольфрама (сравнительный опыт 3, таблица 2).

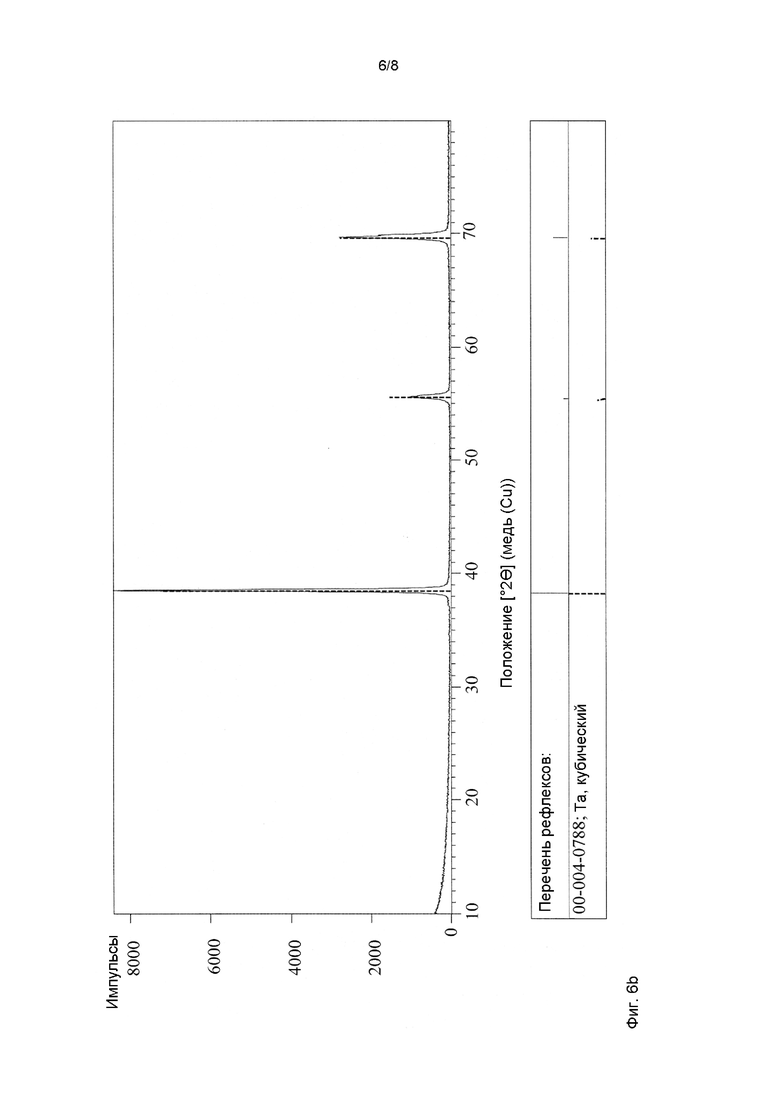

Как показано на фиг. 6а, полученный в сравнительном опыте 3 порошок обладает дендритной микроструктурой, причем изменение содержаний тантала и вольфрама представлено в виде разных градаций серого и на обозначенных цифрами 1-4 участках составляет до 15% масс. Вторую кристаллическую фазу определить не удается (смотри фиг. 6b).

Как следует из сравнительных опытов, известные технологии не позволяют получать порошки с гомогенной микроструктурой или гомогенным распределением элементов, одновременно содержащие две разные кристаллические фазы.

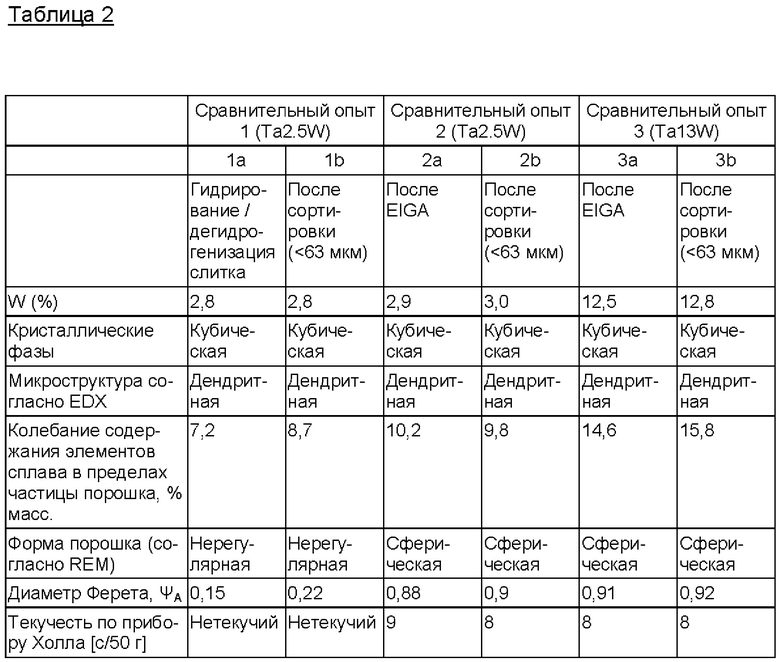

Порошок из сравнительного опыта 3 (Vg3), а также и порошок согласно изобретению E2b используют для печати методом селективного лазерного плавления (SLM) с указанными в таблице 3 параметрами. При этом изготовлению подлежит как можно более плотная деталь в виде кубика с длиной ребер около 2,5 см и гомогенной микроструктурой. Плотность детали указывают в виде выраженного в процентах отношения фактически измеренной плотности детали к теоретической плотности сплава. Плотность менее 100% означает наличие нежелательных пор, которое может оказывать негативное влияние на механические свойства детали.

Деталь необходимой плотности, изготовленная с использованием порошка согласно изобретению, может быть выполнена уже при низкой мощности лазера, соответственно объемной плотности энергии, что, в частности, обусловливает повышенную производственную безопасность, низкое потребление энергии и незначительное поглощение кислорода остаточным порошком. В качестве альтернативы может быть повышена скорость сканирования лазера, что позволяет обеспечить более высокую производительность.

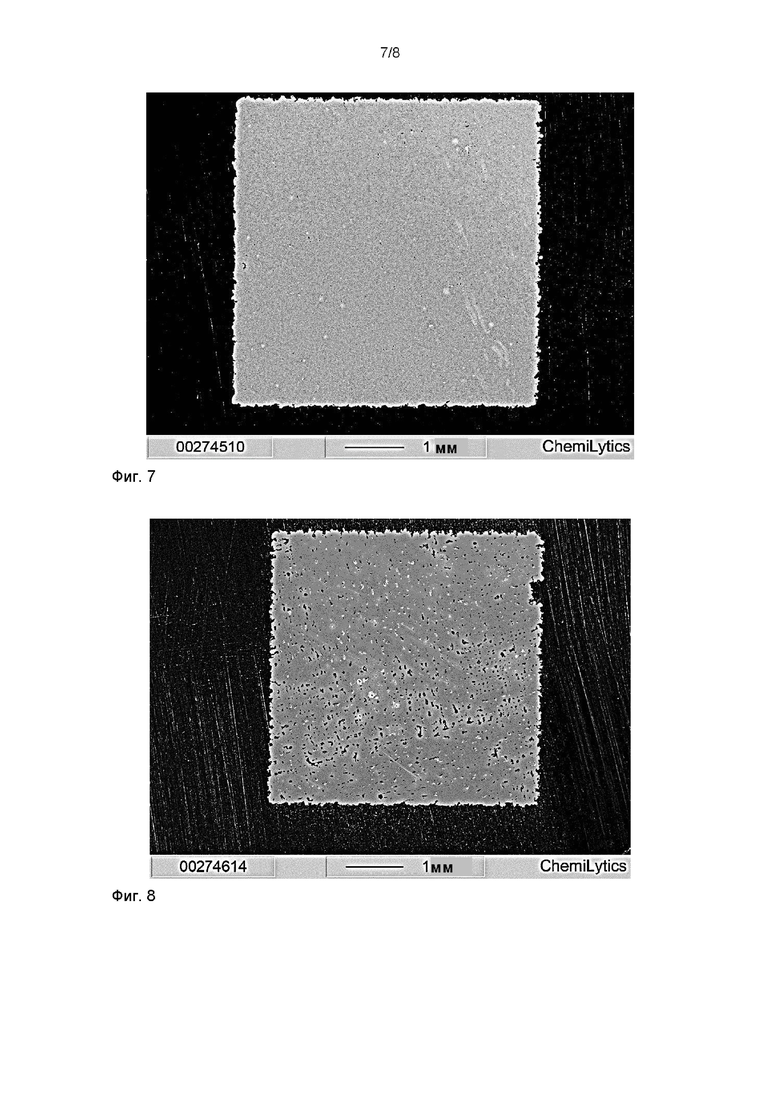

На фиг. 7 показан полученный методом растровой электронной микроскопии снимок шлифованного образца детали (D3) с плотностью 99% от теоретической плотности, выполненной с использованием порошка согласно изобретению E2b.

На фиг. 8 показан полученный методом растровой электронной микроскопии снимок шлифованного образца детали D1, выполненной с использованием сравнительного порошка V3b. Хорошо видно, что деталь обладает низкой плотностью, составляющей менее 80% от теоретической плотности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНЫЙ ИЗНАШИВАЕМЫЙ КОМПОНЕНТ | 2021 |

|

RU2779482C2 |

| МЕТАЛЛИЧЕСКИЙ ПОРОШОК ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2788793C1 |

| СПОСОБ АДДИТИВНОГО ПРОИЗВОДСТВА МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2019 |

|

RU2797198C1 |

| Способ изготовления машинных компонентов с помощью аддитивного производства | 2015 |

|

RU2725893C2 |

| НЕОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2006 |

|

RU2423319C2 |

| Способ получения порошка из биомедицинского высокоэнтропийного сплава для аддитивного производства | 2023 |

|

RU2819172C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ, ЛЕГИРОВАННЫХ И КОМПОЗИЦИОННЫХ ПОРОШКОВ | 2004 |

|

RU2367542C2 |

| Алюминиевый композиционный материал для лазерного плавления | 2024 |

|

RU2840530C1 |

| ПОРОШОК, СОДЕРЖАЩИЙ ПОКРЫТЫЕ ЧАСТИЦЫ ТВЕРДОГО МАТЕРИАЛА | 2019 |

|

RU2763369C1 |

Изобретение относится к порошковой металлургии, в частности к получению сферического порошка сплава по меньшей мере из двух тугоплавких металлов. Может использоваться в процессах аддитивного производства или литьевого инжекционного формования. Порошок сплава имеет гомогенную микроструктуру с равномерным распределением компонентов сплава в частицах порошка и по меньшей мере две кристаллические фазы, причем содержание титана в порошке сплава составляет менее 1,5 мас.%. Порошок получают путем холодного изостатического прессования порошковой смеси, включающей по меньшей мере два тугоплавких металла, причем размер частиц исходной порошковой смеси характеризуется показателем D99 менее 100 мкм и размер частиц по меньшей мере одного из тугоплавких металлов характеризуется показателем D99 менее 10 мкм, спекания при температуре ниже наиболее низкой точки плавления тугоплавких металлов исходной порошковой смеси на от 400 до 1150°С, плавления спеченного блока и распыления расплава при одновременном охлаждении. Обеспечивается получение гомогенного однородного сферического порошка тугоплавкого сплава с регулируемым содержанием кислорода. 5 н. и 12 з.п. ф-лы, 9 ил., 3 табл., 1 пр.

1. Сферический порошок сплава по меньшей мере из двух тугоплавких металлов для изготовления трехмерных деталей, характеризующийся тем, что порошок сплава имеет гомогенную микроструктуру с равномерным распределением компонентов сплава в частицах порошка и по меньшей мере две кристаллические фазы, причем содержание титана в порошке сплава составляет менее 1,5 мас.%.

2. Порошок по п. 1, отличающийся тем, что тугоплавкими металлами являются тантал, ниобий, ванадий, иттрий, цирконий, гафний, вольфрам и молибден, предпочтительно вольфрам и тантал.

3. Порошок по п. 1, отличающийся тем, что порошок сплава в основном свободен от титана, причем содержание титана в порошке сплава предпочтительно составляет менее 1,0 мас.%, в частности менее 0,5 мас.% и в особенности менее 0,1 мас.%.

4. Порошок по п. 1, отличающийся тем, что одна из кристаллических фаз является метастабильной кристаллической фазой.

5. Порошок по п. 1, отличающийся тем, что порошок имеет основную кристаллическую фазу и по меньшей мере одну побочную кристаллическую фазу, доля которой меньше доли основной фазы, причем соотношение интенсивностей рефлексов на рентгеновской дифрактограмме с максимальной интенсивностью по меньшей мере одной побочной кристаллической фазы (I(P2)100) и максимальной интенсивностью основной кристаллической фазы (I(Р1)100), выраженное как I(P2)100/I(Р1)100), предпочтительно составляет менее 0,75, особенно предпочтительно от 0,05 до 0,55, в частности от 0,07 до 0,4, в каждом случае определенное посредством рентгеновской дифрактометрией.

6. Порошок по п. 1, отличающийся тем, что по меньшей мере 95%, предпочтительно по меньшей мере 97%, особенно предпочтительно по меньшей мере 99% всех частиц порошка имеют колебания содержания элементов сплава, выраженные в мас.%, в пределах одной частицы менее 8 мас.%, предпочтительно от 0,05 до 6 мас.%, особенно предпочтительно от 0,05 до 3 мас.%, определяемые методом энергодисперсионной рентгеновской спектроскопии (EDX).

7. Порошок по п. 1, отличающийся тем, что порошок имеет текучесть менее 25 с/50 г, предпочтительно менее 20 с/50 г и, в частности, менее 15 с/50 г, определяемую в каждом случае согласно стандарту ASTM В213.

8. Порошок по любому из пп. 1-7, отличающийся тем, что порошок имеет плотность утряски от 40 до 80% от его теоретической плотности, предпочтительно от 60 до 80% от его теоретической плотности, определяемую в каждом случае согласно стандарту ASTM В527.

9. Способ получения сферического порошка сплава по любому из пп. 1-8, включающий следующие стадии:

a) предоставление исходной порошковой смеси, включающей по меньшей мере два тугоплавких металла, причем размер частиц исходной порошковой смеси характеризуется показателем D99 менее 100 мкм и размер частиц по меньшей мере одного из тугоплавких металлов характеризуется показателем D99 менее 10 мкм, определяемым в каждом случае согласно стандарту ASTM В822,

b) получение порошкового блока из исходной порошковой смеси посредством холодного изостатического прессования (CIP),

c) спекание прессованного блока при температуре, которая ниже наиболее низкой точки плавления тугоплавких металлов исходной порошковой смеси на величину, составляющую от 400 до 1150°С, предпочтительно от 700 до 1050°С,

d) плавление спеченного блока посредством индукционного плавления электрода (EIGA),

e) распыление расплава при одновременном охлаждении с формированием сферического порошка сплава.

10. Способ по п. 9, отличающийся тем, что один из тугоплавких металлов исходной порошковой смеси находится в виде пористых агломератов с размером частиц D99 менее 100 мкм, определяемым согласно стандарту ASTM В822.

11. Способ по п. 9, отличающийся тем, что спекание осуществляют в течение промежутка времени от 0,5 до 6 часов, предпочтительно от 1 до 5 часов.

12. Способ по п. 9, отличающийся тем, что порошок сплава дополнительно подвергают стадии дезоксидации в присутствии восстановителя, причем восстановителем предпочтительно является магний или кальций, в частности, в парообразной форме.

13. Способ по любому из пп. 9-12, отличающийся тем, что охлаждение во время распыления осуществляют посредством охлажденного инертного газа.

14. Применение сферического порошка сплава по любому из пп. 1-8 в аддитивных технологических процессах и/или процессах литьевого формования металлического порошка (MIM).

15. Применение сферического порошка сплава, получаемого способом по любому из пп. 9-13 в аддитивных технологических процессах и/или процессах литьевого формования металлического порошка (MIM).

16. Применение по п. 14 или 15, отличающееся тем, что аддитивные технологические процессы представляют собой способ, выбранный из группы, состоящей из селективного лазерного плавления (SLM), электронно-лучевой плавки (ЕВМ) и лазерного плакирования (LC).

17. Деталь, изготовленная с использованием сферического порошка сплава по любому из пп. 1-8 или сферического порошка сплава, получаемого способом по любому из пп. 9-13.

| US 2019084048 A1, 21.03.2019 | |||

| CN 106735280 B, 28.05.2019 | |||

| WO 2017049199 A1, 23.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ СФЕРОИДИЗАЦИИ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА | 2011 |

|

RU2469817C1 |

Авторы

Даты

2024-10-08—Публикация

2020-11-13—Подача