Изобретение относится к способам получения биметалла из меди и низкоуглеродистой стали и может быть использовано при изготовлении деталей, применяемых в конструкциях установок для электролиза алюминия.

Известен способ получения композиционного материала сталь-медь сваркой взрывом (Патент RU 2239528, МПК В23К 20/08, опубл. 10.11.2004), по которому составляют пакет из плакирующей заготовки в виде медного диска, защитной прокладки из высокоэластичного материала и стального экрана. Затем пакет устанавливают на стальной опоре над плакируемой стальной заготовкой под углом к продольной оси канала ствола порохового метательного устройства. Сварку взрывом осуществляют за счет разгона цилиндрического ударника из высокопластичного металла пороховым метательным устройством и удара его в стальной экран. В качестве высокопластичного металла можно использовать свинец, а в качестве высокоэластичного материала для защитной прокладки - резину. Способ применяется для получения слоистых листов и лент. Недостатками этого способа являются необходимость защиты от детонации, наличие персонала, имеющего допуск к работе с взрывоопасными веществами.

Известен способ получения биметалла сталь-медь методом горячей прокатки в вакууме на опытно-промышленной установке СВАПР-1, оснащенной узлом индукционного нагрева (Н.И. Ильченко, С.Ю. Диденко, И.М. Неклюдов, С.Л. Бондаренко. Получение методом горячей прокатки в вакууме слоистых и композиционных материалов типа медь-сталь и исследование их свойств. Вопросы атомной науки и техники. 2003. №3. Серия: Физика радиационных повреждений и радиационное материаловедение (83), с. 158-160). Недостатком этого способа является необходимость применения оборудования для создания вакуума, требующегося для защиты соединяемых поверхностей от окисления как при нагреве перед прокаткой, так и при самой горячей прокатки, что значительно усложняет технологический процесс.

Наиболее близким к предлагаемому изобретению (прототипом изобретения) является способ диффузионной сварки деталей из меди и низкоуглеродистой стали в вакууме при температуре Т=900°С и удельном давлении р=1 кг/мм2 в течение времени t=20 мин (Н.Ф. Казаков. Диффузионная сварка материалов. М.: «Машиностроение», 1976, с. 171). Как и в предыдущем случае, недостатком этого способа является проведение процесса в вакууме, что усложняет технологический процесс.

Задачей изобретения является создание технологически простого и надежного способа получения биметаллической заготовки из меди и низкоуглеродистой стали, которую можно применить в электролизере для получения алюминия, например, в качестве катодного стержня. В результате помимо существенной экономии меди, по сравнению с полностью медными конструкциями, стальной слой биметаллической заготовки позволит обеспечить необходимый уровень прочности элементов конструкции электролизеров при интенсивных термомеханических воздействиях.

Техническим результатом предлагаемого изобретения является получение биметаллической заготовки из меди и низкоуглеродистой стали, сочетающей высокую электро- и теплопроводность меди и прочностные свойства стали.

Технический результат достигается тем, что в способе получения биметаллической заготовки из меди и низкоуглеродистой стали, включающем сборку пакета из заготовок соединяемых материалов и диффузионную сварку слоев пакета при повышенной температуре и давлении, перед диффузионной сваркой проводят сжатие пакета заготовок при комнатной температуре с приложением к ним удельного давления, величина которого составляет р=(0,7-1,0) от условного предела текучести меди, и фиксируют пакет в сжатом состоянии, а диффузионную сварку сжатого пакета в печи осуществляют при температуре 950-1000°С в течении 20 мин, после чего осуществляют его прокатку при температуре нагрева 950-1000°С с относительной степенью деформации по высоте 10-20%.

Предлагаемый способ, как и способ-прототип, в первую очередь предусматривает сжатие пакета из заготовок свариваемых материалов и диффузионную сварку полученного пакета при повышенной температуре и давлении.

В отличие от способа-прототипа в предлагаемом способе давление для сжатия в пакет соединяемых заготовок создают при комнатной температуре без использования таких средств защиты поверхностей соединяемых металлов от окисления, как вакуум, защитные атмосферы, а также оборудование для создания высокого давления, работающего при высокой температуре.

Фиксируют пакет в сжатом состоянии любыми способами, например струбцинами, сваркой по краям пакета и т.д. Это обеспечивает герметичность пакета еще при комнатной температуре и предотвращает доступ окислительной атмосферы к соединяемым поверхностям при последующем помещении пакета в печь и диффузионной сварки в ней при высокой температуре. При сборке пакета величина удельного давления составляет (0,7-1,0) от условного предела текучести меди. Выбранный интервал удельного давления объясняется следующим. Величина давления ниже заявляемого интервала не обеспечивает плотного прижатия поверхностей соединяемых заготовок, а следовательно, не предотвращает доступ окислительной атмосферы в зону сварки при нагреве пакета. Превышение границы интервала давлений вызовет нежелательную пластическую деформацию медной составляющей пакета.

Для повышения интенсивности процесса диффузионной сварки в предлагаемом способе по сравнению с прототипом температуру диффузионной сварки пакета в печи повышают до интервала 950-1000°С. Температура диффузионной сварки пакета ниже 950°С не обеспечивает формирование качественной сварки соединяемых поверхностей в течение заявляемого времени диффузионной сварки 20 мин, а повышение температуры выше 1000°С может привести к перегреву (росту зерна) или пережогу металла (оплавление границ зерен), т.е. к браку заготовок. Экспериментально, с привлечением металлографического и микрорентгеноспектрального анализа, было установлено, что заявляемый режим диффузионной сварки и отказ от использования вакуума и защитной атмосферы обеспечивает только частичную сварку поверхностей меди и стали. Однако при этом пакет пригоден для использования в качестве заготовки при горячей прокатке. Поэтому после диффузионной сварки полученный биметаллический пакет подвергают прокатке при температуре нагрева 950-1000°С с относительной степенью деформации по высоте 10-20%. В результате прокатки происходит интенсивная проработка и уплотнение сварного слоя с увеличением сопротивления срезу между соединяемыми слоями. При этом температурный интервал прокатки выбран из соображений возможности проведения прокатки сразу после диффузионной сварки. Заявляемый интервал суммарной степени деформации обеспечивает проработку, уплотнение и упрочнение сварного слоя. Превышение степени деформации выше 30% на свойства сварного слоя не влияет, а приводит уже к нежелательной деформации обоих металлов (в большей степени меди).

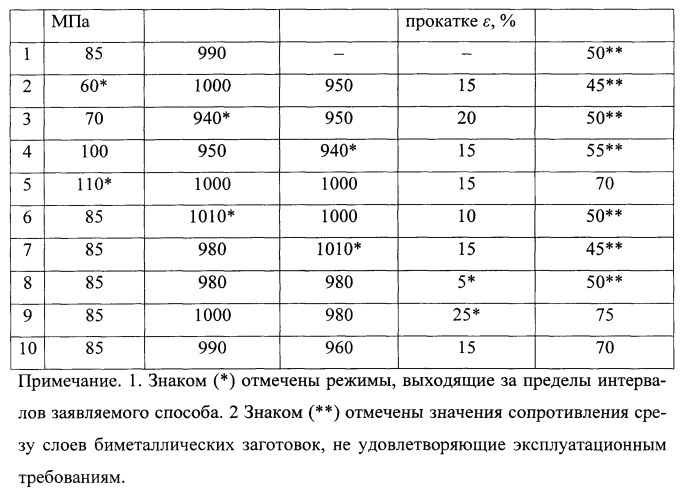

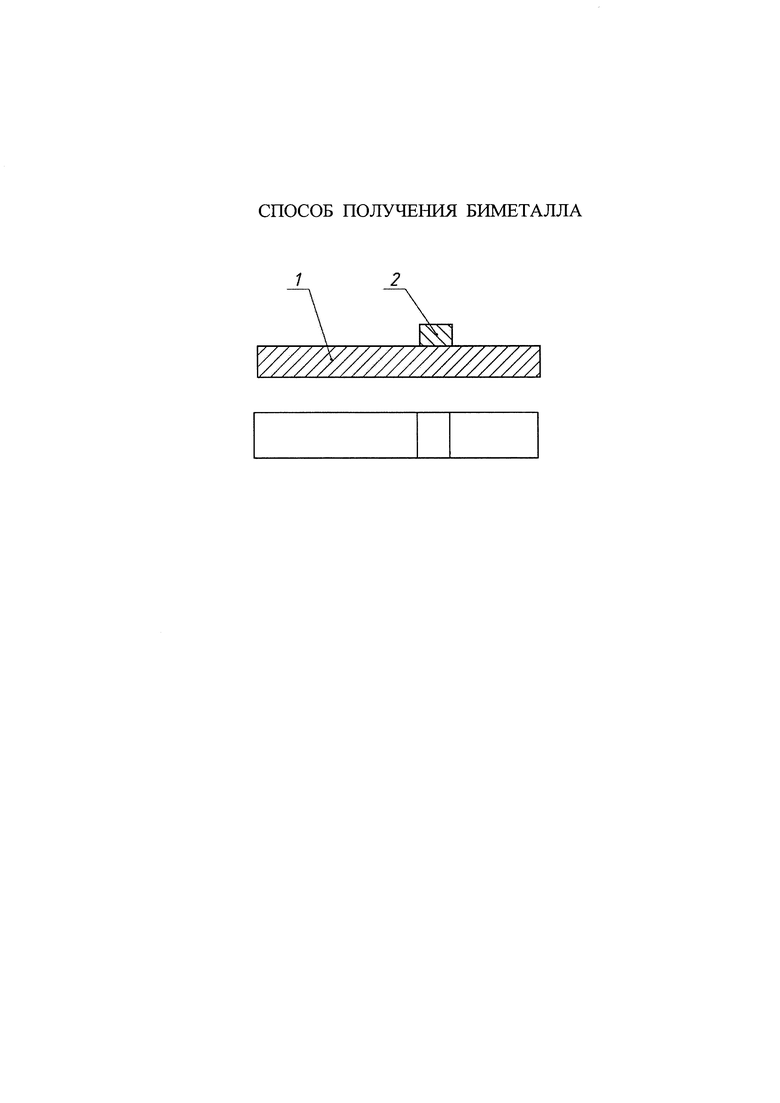

На чертеже представлен рабочий образец заготовки. В качестве материала для получения биметаллической заготовки использовали заготовки прямоугольного сечения из стали 1 марки Ст3, а также листовую медь 2 марки M1. Нагрев заготовок проводили в муфельной печи марки Ht40-Al. Сжатие медной и стальной заготовок производили с помощью гидравлического пресса фирмы Mario Di Maio усилием 100 тс, а фиксацию полученного биметаллического пакета осуществляли струбциной с винтовым прижимом. Для прокатки применяли прокатный стан с закрытым ящичным калибром размером 14×15 мм.

Исследование микроструктуры проводили на световом микроскопе Axio Observer Alm фирмы Carl Zeiss, а также с помощью электронного сканирующего микроскопа EVO50 фирмы Carl Zeiss.

Испытания механических свойств биметаллических заготовок на срез слоев проводили по ОСТ 5.9311-78 на универсальной испытательной машине LFM 400.

При испытаниях усилие прикладывалось вдоль сварного шва, а сопротивление срезу слоев τср вычислялось по формуле

τcp=Pcp/Fcp,

где Рср - сила среза, Fcp - площадь среза.

По требованиям, предъявляемым к биметаллическим заготовкам, применяемым для изготовления катодных стержней в установках для электролиза алюминия, сопротивление срезу слоев должно быть не ниже 60 МПа.

В опытах получение биметаллических заготовок выполняли из стальных и медных образцов длиной 100 мм и сечениями, соответственно, 14×14 и 3×14 мм. Затем соединяемые поверхности обеих заготовок шлифовали, травили ацетоном, собирали в пакет, сжимали с помощью гидравлического пресса до достижения удельного давления в интервале 0,60-1,1 от условного предела текучести медной заготовки и фиксировали это состояние струбцинами с винтами. При значении условного предела текучести медной заготовки, равном 100 МПа, интервал удельных давлений p составлял 60-110 МПа, а интервал усилий гидравлического пресса, создаваемого для сжатия образцов площадью 1400 мм2, составлял 84-154 кН. После этого пакет помещали в муфельную печь, нагретую до температур 940-1010°С, и проводили диффузионную сварку в ней после набора заданной температуры в течение 20 минут. По истечении указанного времени пакет освобождали от струбцин, извлекали из печи и прокатывали в прямоугольном закрытом ящичном калибре. Если по условиям опытов температура диффузионной сварки была ниже, чем температура прокатки, или пакет охлаждался при снятии струбцин, то перед прокаткой пакет нагревали до нужной температуры. При прокатке относительная степень деформации при прокатке пакета ε составляла 5-25%.

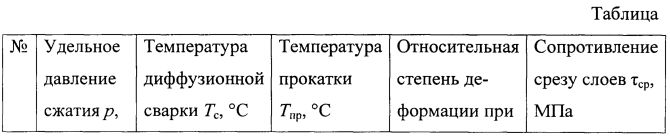

Для оценки прочности сварного шва были проведены испытания образцов на срез слоев по ОСТ 5.9311-78. Результаты испытаний сведены в таблицу.

Из данных, приведенных в таблице, следует, что эксплуатационным требованиям по сопротивлению срезу слоев удовлетворяют только биметаллические заготовки, полученные по параметрам, соответствующим режимам предлагаемого способа (опыт 10) и по режимам, в которых превышено удельное усилие сжатия заготовок (опыт 5) или относительная степень деформации при горячей прокатке (опыт 9). Однако при реализации опытов 5 и 9 наблюдалась повышенная деформация медной заготовки как в длину, так и в ширину, что привело к нарушению геометрии биметаллической заготовки и потребовало дополнительной механической обработки. Поэтому данные режимы к использованию не рекомендуются.

Таким образом, предлагаемый способ получения биметаллической заготовки достаточно прост в осуществлении, не требует использования трудоемких технологических процессов и сложного оборудования, проводится при энергосберегающих режимах, что в комплексе обеспечивает его высокую технологичность. Полученные по предлагаемому способу биметаллические заготовки по своим свойствам (по величине сопротивления срезу слоев) удовлетворяют требованиям, предъявляемым к заготовкам для катодных стержней, применяемых в установках для электролиза алюминия. Помимо существенной экономии меди, по сравнению с полностью медными конструкциями, стальной слой биметаллической заготовки позволит обеспечить необходимый уровень прочности элементов конструкции электролизеров при интенсивных термомеханических воздействиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807248C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422282C1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| Способ получения жаростойкого покрытия на поверхностях медной пластины | 2023 |

|

RU2807251C1 |

| Способ получения жаростойкого покрытия | 2023 |

|

RU2807264C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО БИМЕТАЛЛА СТАЛЬ-АЛЮМИНИЕВЫЙ СПЛАВ | 2021 |

|

RU2756086C1 |

Изобретение может быть использовано для получения биметалла из меди и низкоуглеродистой стали при изготовлении деталей, применяемых в конструкциях установок для электролиза алюминия. Перед диффузионной сваркой проводят сжатие поверхностей заготовок при комнатной температуре с приложением к ним удельного давления величиной p=(0,7-1,0) от условного предела текучести меди с фиксацией пакета в сжатом состоянии. Диффузионную сварку сжатого пакета в печи осуществляют при температуре 950-1000°C в течении 20 мин. Прокатывают полученную заготовку при температуре нагрева 950-1000°C с относительной степенью деформации по высоте 10-20%. Способ обеспечивает получение биметалла, сочетающего высокую электро- и теплопроводность меди и прочностные свойства стали. 1 ил., 1 табл.

Способ получения биметаллической заготовки из меди и низкоуглеродистой стали, включающий сборку пакета из заготовок соединяемых материалов и диффузионную сварку слоев пакета при повышенной температуре и давлении, отличающийся тем, что перед диффузионной сваркой проводят сжатие пакета заготовок при комнатной температуре с приложением к ним удельного давления, величина которого составляет р=(0,7-1,0) от условного предела текучести меди, и фиксируют пакет в сжатом состоянии, а диффузионную сварку сжатого пакета в печи осуществляют при температуре 950-1000°С в течении 20 мин, после чего осуществляют его прокатку при температуре нагрева 950-1000°С с относительной степенью деформации по высоте 10-20%.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 0 |

|

SU384644A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1980 |

|

SU919834A1 |

| Способ диффузионной сварки деталей из разнородных материалов | 1989 |

|

SU1687404A1 |

| SU 1439872 А2, 20.04.1996 | |||

| US 4635842 A, 13.01.1987. | |||

Авторы

Даты

2016-08-10—Публикация

2015-03-12—Подача