Изобретение относится к нефтяной промышленности, а именно к внутрискважинному эксплуатационному оборудованию, и может быть использовано при добыче нефти, промывке и освоении скважин. Заявляемый клапан предназначен для перепуска жидкости и выполнения функции обратного клапана.

Известен клапан скважинного центробежного насоса [Патент на полезную модель РФ 72268, опубл. 10.04.2008], содержащий корпус с внутренней и внешней конической резьбой для присоединения к колонне насосно-компрессорных труб в верхней части и к насосу в нижней. В корпусе установлено седло с посадочной проточкой под уплотнительное кольцо. Седло зафиксировано относительно корпуса цилиндрической втулкой и шайбой с отверстиями для прохода пластовой жидкости. Пружинное кольцо фиксирует шайбу от осевого перемещения относительно корпуса. Шариковый запорный элемент выполнен с возможностью перемещения в цилиндрическом канале втулки. В верхней части корпуса установлен патрубок, монтируемый в корпусе посредством шпонки с пружинным кольцом. В патрубок посредством резьбы ввинчена труба шламоуловителя с заглушенным верхним концом. Радиальные отверстия, выполненные в верхней части трубы шламоуловителя, служат для прохода пластовой жидкости.

В качестве прототипа выбран обратный клапан [Патент на изобретение РФ 2391592, опубл. 10.06.2010]. Клапан содержит полый цилиндрический корпус с присоединительными резьбами, которые служат для встраивания клапана в колонну насосно-компрессорных труб. На внутренней поверхности корпуса имеется выступ с резьбой для подвижного закрепления муфты (подвижный нижний упор для установки пружины), на которой установлена пружина. Внутреннее сквозное отверстие муфты является направляющим и центрирующим для подвижного ступенчатого стакана, на наружной поверхности которого выполнена кольцевая проточка. В этой проточке установлена эластомерная кольцевая прокладка. Выше эластомерной прокладки расположены радиальные сквозные отверстия. На наружной поверхности стакана выполнен кольцевой буртик, нижняя поверхность которого служит упором для пружины. На стакане, на участке большего диаметра, выполнен еще один ряд сквозных продольных отверстий. Внутри клапана на стакане установлено уплотнение, зажатое между двумя концентрическими втулками и опирающееся на верхнюю поверхность буртика. В стакане выполнено осевое ступенчатое сквозное отверстие для прохода жидкости, нагнетаемой насосом. Запорный элемент - шарик имеет возможность перемещения внутри стакана в его осевом отверстии большего диаметра. В месте сопряжения разных диаметров осевого отверстия выполнена фаска, на которую нанесен твердый сплав, являющаяся седлом для шарика. На верхнем торце ступенчатого стакана установлена крышка со сквозным отверстием, которая служит ловителем шарика.

В рабочем состоянии под действием восходящего потока добываемой жидкости шарик прижат к крышке на стакане. При этом поток жидкости проходит через осевой канал, затем через верхние радиальные отверстия выходит в зазор между корпусом клапана и стаканом и далее в трубу. При остановке насоса возникает перепад давлений между зонами, расположенными до и после клапана. Под действием столба пластовой жидкости шарик опускается на нижнее седло, перекрывая обратный проход жидкости через осевой канал. Столб жидкости удерживается в колонне насосно-компрессорных труб, предотвращая обратное вращение рабочих органов насоса. При этом начальная нагрузка сжатия пружины задана равной или больше осевой нагрузки и ступенчатый стакан не меняет своего положения.

Для промывки скважины в нее сверху через клапан подается специальная жидкость, при этом давление выбирается с таким учетом, чтобы преодолеть усилие пружины и сдвинуть вниз стакан, внутренний канал которого перекрыт шариком. Стакан сдвигается на уровень, при котором верхние радиальные сквозные отверстия частично опускаются ниже уровня уплотнения, зажатого между двумя втулками. При этом жидкость через верхние радиальные отверстия перетекает из закрытой зоны над шариком в полость, ограниченную корпусом клапана, стаканом и муфтой, и затем через нижние радиальные отверстия попадает в открытую нижнюю часть канала стакана и далее в скважину. После прекращения подачи промывочной жидкости давление в трубе падает, пружина выпрямляется, возвращая стакан в исходное рабочее положение.

Основным недостатком конструкции прототипа является низкая надежность. Это вызвано тем, что герметичность клапана в режиме «остановка насоса» обеспечивается эластомерным уплотнением, которое скользит по наружной поверхности стакана при его осевом перемещении, и изнашивается в процессе эксплуатации. Процесс усугубляется еще тем, что при перемещении стакана в нижнее положение эластомерное уплотнение скользит по его поверхности в зоне расположения верхних окон, режущее воздействие кромок которых ускоряет процесс износа. Кроме того, на эксплуатацию клапана сильно влияет точность изготовления и соосность участков стакана, имеющего значительный осевой размер. Незначительные отклонения при большой длине приводят к возникновению изгибающих моментов, что при интенсивной эксплуатации и высоких нагрузках приводит к быстрому выходу клапана из строя.

В основу изобретения поставлена задача повышения надежности клапана. Достигаемый технический результат - повышение герметичности за счет исключения эластомерных скользящих уплотнений.

Поставленная задача решается тем, что обратный клапан имеет в своем составе корпус, внутри которого установлен запорный орган, представляющий собой шарик, установленный в ступенчатом стакане со сквозным осевым каналом. Стакан снабжен верхней ловушкой шарика и седлом, расположенным в месте сопряжения участков осевого канала с отличными друг от друга сечениями. Стакан имеет радиальные сквозные отверстия в верхней части боковой стенки. Внутри клапана установлена пружина, размещенная на нижнем упоре, установленном в корпусе с обеспечением возможности осевого перемещения. От прототипа клапан отличается тем, что имеет дополнительный запорный орган, представляющий собой второй шарик, установленный в гильзе с осевым каналом переменного сечения и седлом, расположенным в верхней части гильзы в месте сопряжения участков канала с отличными друг от друга сечениями. В боковых стенках гильзы имеются радиальные сквозные отверстия, а в осевом канале гильзы установлен шток, взаимодействующий со вторым шариком и подпружиненный с помощью упомянутой пружины. Дополнительно в клапане имеется разделитель потока, выполненный в виде втулки, установленной в корпусе клапана. На верхнем конце втулки закреплен стакан, на нижнем - гильза. Внутри втулки выполнены, по меньшей мере, два канала прямого потока, сообщающиеся с входом клапана и с нижним входом осевого канала стакана, а также выполнены, по меньшей мере, два канала обратного потока, сообщающиеся с выходом клапана и с верхним выходом осевого канала гильзы. В предпочтительном варианте исполнения шток снабжен радиально установленным пальцем, на наружной поверхности гильзы закреплен контактирующий с пальцем фланец, с обеспечением возможности контакта фланца с пружиной.

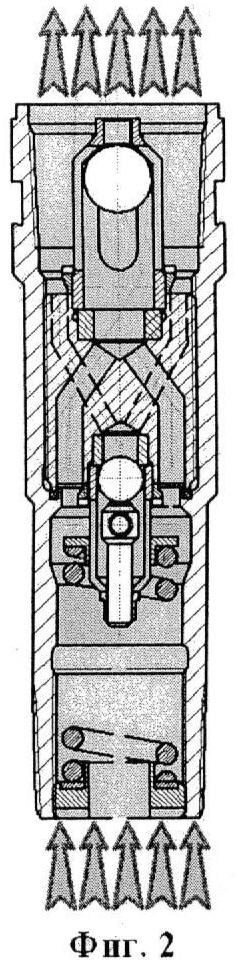

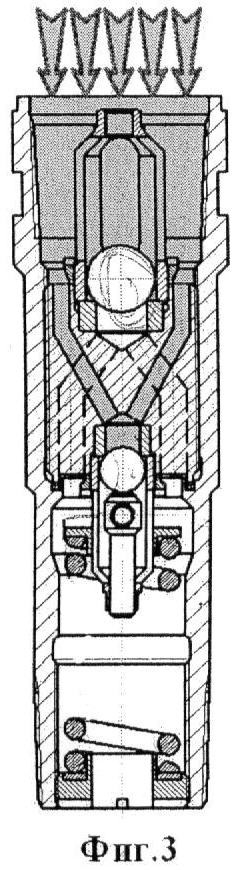

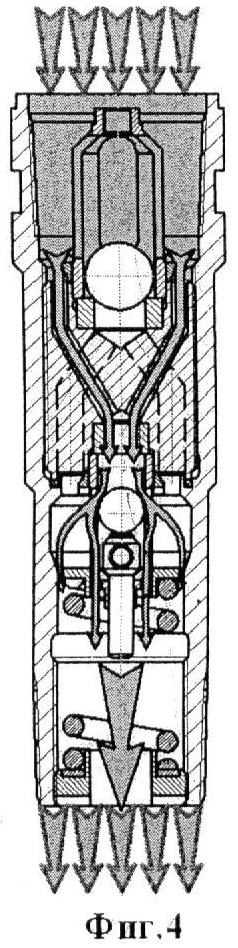

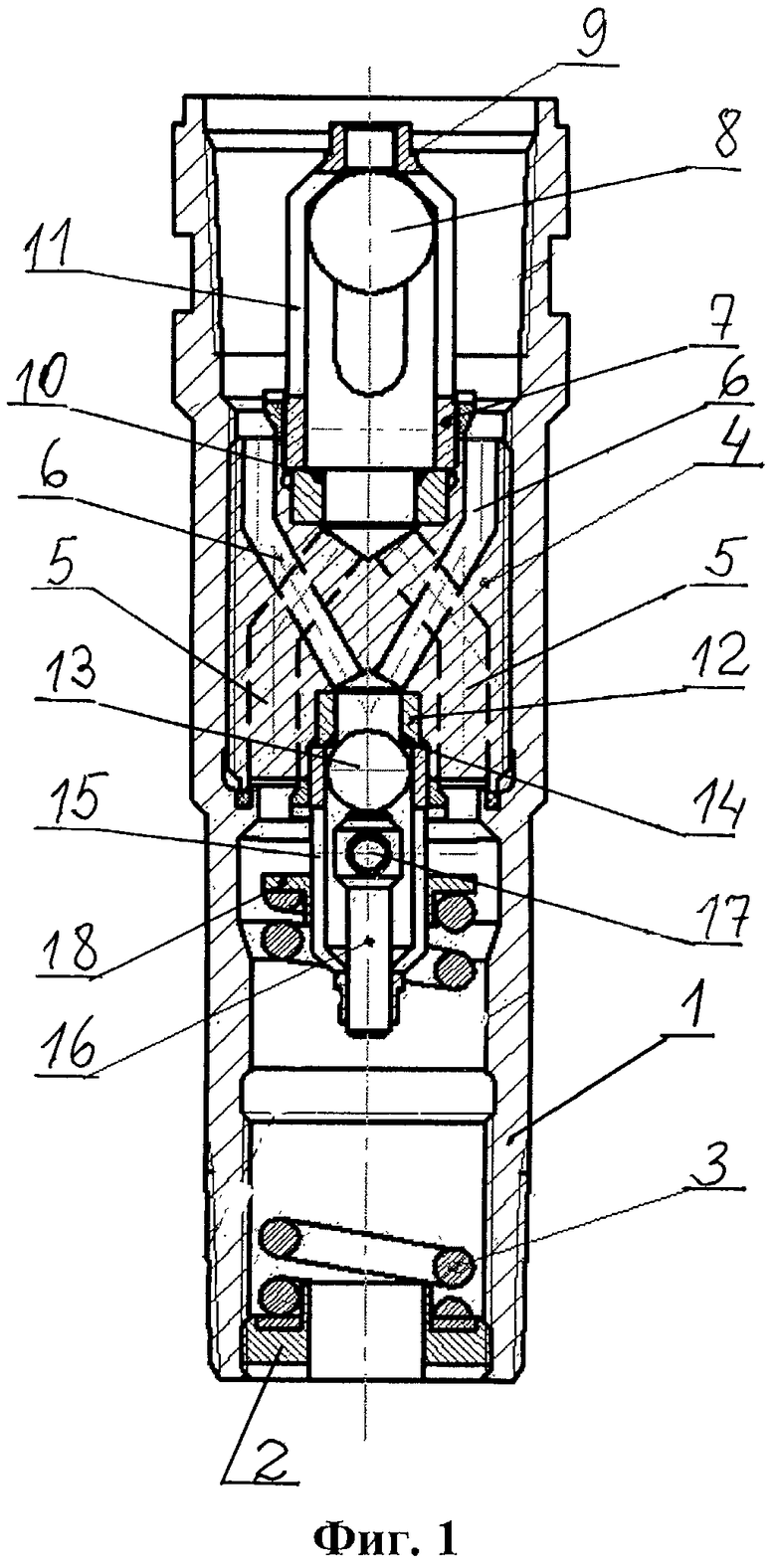

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации, который иллюстрируется чертежами, на которых представлено: Фиг.1 - клапан, осевое продольное сечение, Фиг.2 - Фиг.4 - движение потоков в клапане: Фиг.2 - клапан в положении при работающем насосе, Фиг.3 - клапан в положении останов, Фиг.4 - клапан в положении промывка.

Клапан имеет полый цилиндрический корпус 1 с осевым каналом переменного сечения, с верхней и нижней внутренними присоединительными резьбами, которые служат для встраивания клапана в колонну насосно-компрессорных труб. В нижней части клапана имеется упор 2, выполненный в виде шайбы, для установки пружины 3. Упор 2 соединен с корпусом 1 резьбовым соединением, что позволяет осуществлять осевое перемещение для регулировки натяга. В серединной, немного расширенной части корпуса, установлен разделитель потока, выполненный в виде втулки 4 с двумя каналами 5 прямого потока и двумя каналами 6 обратного потока. Каналов может быть и больше, главное, чтобы система была симметричной и проходное сечение соответствовало пропускной способности клапана. На верхнем конце втулки закреплен (например, заглублен в специальном осевом отверстии) запорный орган, состоящий из ступенчатого стакана 7 со сквозным осевым каналом, внутри которого размещен запорный элемент - первый шарик 8. Стакан снабжен верхней ловушкой 9 шарика и седлом 10 (фаска с нанесенным кольцом из твердого сплава), расположенным в месте сопряжения участков осевого канала с отличными друг от друга сечениями. В верхней части (над седлом) боковой стенки стакана выполнены радиальные сквозные отверстия 11.

Дополнительный запорный орган размещен со стороны входа (по потоку от насоса). Он состоит из гильзы 12 и размещенного в ней второго шарика 13. Гильза имеет осевой канал переменного сечения и седло 14, аналогичное седлу 10, расположенное в верхней части гильзы в месте сопряжения участков канала с отличными друг от друга сечениями. В боковых стенках гильзы имеются радиальные сквозные отверстия 15, а в осевом канале гильзы 12 установлен шток 16, взаимодействующий со вторым шариком 13. Шток 16 подпружинен к шарику пружиной 3. Механизм взаимодействия пружины со штоком может иметь любую приемлемую форму, известную инженерам. Один из вариантов реализации представлен на Фиг.1. В этом примере шток 16 снабжен радиально установленным пальцем 17, на наружной поверхности гильзы 12 под пальцем закреплен контактирующий с ним фланец 18. Снизу во фланец упирается пружина 3. Таким образом, усилие от пружины 3 через фланец 18 и палец 17 передается штоку, который воздействует на второй шарик 13.

Два (или более) канала 5 прямого потока (от насоса) отходят от нижнего торца втулки 4, их входы расположены по периферии торца, за пределами наружной поверхности стенок гильзы. Выходы каналов 5 сообщаются с нижним входом осевого канала стакана 7. Два (или более) канала 6 обратного потока (к насосу) сообщаются с выходом клапана, т.к. выходят на периферию верхнего торца втулки 4, а их входы сообщаются верхним выходом осевого канала гильзы.

Клапан работает следующим образом. При включении насоса под действием восходящего потока добываемой жидкости и при воздействии пружины на шток воздействие передается на второй шарик 13, который садится на седло 14 гильзы 12. При этом поток жидкости устремляется по каналам 4 прямого потока, проходит втулку и выходит из клапана в трубу. Первый шарик 8 удерживается ловушкой 9 и не препятствует потоку.

Для промывки скважины в нее сверху через клапан подается специальная жидкость, при этом давление выбирается с таким учетом, чтобы преодолеть усилие пружины и сдвинуть вниз стакан, внутренний канал которого перекрыт шариком. Стакан сдвигается на уровень, при котором верхние радиальные сквозные отверстия частично опускаются ниже уровня уплотнения, зажатого между двумя втулками. При этом жидкость через верхние радиальные отверстия перетекает из закрытой зоны над шариком в полость, ограниченную корпусом клапана, стаканом и муфтой, и затем через нижние радиальные отверстия попадает в открытую нижнюю часть канала стакана и далее в скважину. После прекращения подачи промывочной жидкости давление в трубе падает, пружина выпрямляется, возвращая стакан в исходное рабочее положение.

При остановке насоса возникает перепад давлений между зонами, расположенными до и после клапана, первый шарик 8 опускается на седло 10 стакана 7, перекрывая каналы 5. Второй шарик 13, прижатый к седлу 14, не пропускает жидкость через каналы 6 обратного потока. Столб жидкости удерживается в колонне насосно-компрессорных труб, предотвращая обратное вращение рабочих органов насоса. При этом начальная нагрузка сжатия пружины 3 задана равной или больше осевой нагрузки столба жидкости. Система находится в равновесии. Положение останов иллюстрируется на Фиг.3.

Для промывки скважины в нее сверху через клапан подается специальная жидкость. Давление выбирается с таким учетом, чтобы преодолеть усилие пружины 3 и сдвинуть вниз шток, а соответственно, второй шарик 13. При перемещение шарика вниз открываются для прохода промывочной жидкости каналы 6, которая обтекает фланец 18 и выходит из клапана через отверстие в шайбе - упоре 2.

После прекращения подачи промывочной жидкости давление в трубе падает, пружина выпрямляется, возвращая систему в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2008 |

|

RU2391592C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПУЛЬСАТОР | 2011 |

|

RU2487987C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| Клапан перепускной управляемый | 2020 |

|

RU2730156C1 |

| Клапан обратный промывочный для скважин | 2024 |

|

RU2829720C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2672898C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2405998C1 |

| Насос | 2019 |

|

RU2702830C1 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

Изобретение относится к нефтяной промышленности, в частности к внутрискважинному эксплуатационному оборудованию, и предназначено для использования при добычи нефти, промывке и освоения скважины. Обратный клапан имеет корпус 1 с установленным в него запорным органом в виде шарика 8. Шарик 8 установлен в ступенчатом стакане 7 со сквозным осевым каналом. Стакан 7 снабжен верхней ловушкой шарика 9 и седлом 10. Седло 10 расположено в месте сопряжения участков осевого канала с отличными друг от друга сечениями. Стакан имеет радиальные сквозные отверстия 11 в верхней части боковой стенки. Внутри клапана установлена пружина 3. Пружина 3 размещена на нижнем упоре 2, установленном в корпусе 1 с обеспечением возможности осевого перемещения. Клапан имеет дополнительный запорный орган в виде второго шарика 13. Шарик 13 установлен в гильзе 12 с осевым каналом переменного сечения и седлом 14. Седло 14 расположено в верхней части гильзы 12 в месте сопряжения участков канала с отличными друг от друга сечениями. В боковых стенках гильзы имеются радиальные сквозные отверстия 15. В осевом канале гильзы 12 установлен шток 16. Шток 16 взаимодействует с шариком 13 и подпружинен с помощью пружины 3. В корпусе 1 установлен разделитель потока в виде втулки 4. На верхнем конце втулки 4 закреплен стакан 7, а на нижнем - гильза 12. Внутри втулки 4 выполнены, по меньшей мере, два канала 5 прямого потока и, по меньшей мере, два канала 6 обратного потока. Изобретение направлено на повышение надежности работы клапана за счет повышение его герметичности. 1 з.п. ф-лы, 4 ил.

1. Обратный клапан, имеющий в своем составе корпус, внутри которого установлен запорный орган, представляющий собой шарик, установленный в ступенчатом стакане со сквозным осевым каналом, стакан снабжен верхней ловушкой шарика и седлом, расположенным в месте сопряжения участков осевого канала с отличными друг от друга сечениями, стакан имеет радиальные сквозные отверстия в верхней части боковой стенки, внутри клапана установлена пружина, размещенная на нижнем упоре, установленном в корпусе с обеспечением возможности осевого перемещения, отличающийся тем, что имеет дополнительный запорный орган, представляющий собой второй шарик, установленный в гильзе с осевым каналом переменного сечения и седлом, расположенным в верхней части гильзы в месте сопряжения участков канала с отличными друг от друга сечениями, в боковых стенках гильзы имеются радиальные сквозные отверстия, а в осевом канале гильзы установлен шток, взаимодействующий со вторым шариком и подпружиненный с помощью упомянутой пружины, также дополнительно имеет разделитель потока, выполненный в виде втулки, установленной в корпусе клапана, на верхнем конце втулки закреплен стакан, на нижнем - гильза, внутри втулки выполнены, по меньшей мере, два канала прямого потока, сообщающиеся с входом клапана и с нижним входом осевого канала стакана, и выполнены, по меньшей мере, два канала обратного потока, сообщающиеся с выходом клапана и с верхним выходом осевого канала гильзы.

2. Обратный клапан по п.1, отличающийся тем, что шток снабжен радиально установленным пальцем, на наружной поверхности гильзы закреплен контактирующий с пальцем фланец с обеспечением возможности контакта фланца с пружиной.

| ОБРАТНЫЙ КЛАПАН | 2008 |

|

RU2391592C1 |

| Загрузочный вагон с бункерами для углемасляных шихт | 1939 |

|

SU60607A1 |

| Поршень | 1981 |

|

SU989119A1 |

| US 3672397 А, 27.06.1972 | |||

| US 5813483 А, 29.09.1998 | |||

| КАБЕЛЬ ЭЛЕКТРОПИТАНИЯ, ВКЛЮЧАЮЩИЙ ПОЛИПРОПИЛЕН | 2012 |

|

RU2570793C2 |

| WO 9803766 А1, 29.01.1998. | |||

Авторы

Даты

2012-07-10—Публикация

2010-12-30—Подача