Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям и способам для получения высокопроницаемой набивки из расклинивающего агента и, конкретнее, в одном неограничивающем варианте осуществления, относится к композициям и способам для получения высокопроницаемой набивки из расклинивающего агента, которые включают в себя удаление части первоначально помещенной набивки из расклинивающего агента.

Уровень техники

Гидравлический разрыв представляет собой процесс, широко используемый для увеличения потока желаемых текучих сред, таких как нефть и газ, из участка подземного пласта. Операции гидравлического разрыва обычно включают в себя размещение вязкой разрывающей текучей среды в подземном пласте или зоне при скорости и давлении, достаточных для того, чтобы вызвать разрыв пласта или зоны, что сопровождается образованием одного или более разрывов, типично множественных разрывов. Давление, требуемое для того, чтобы вызвать разрывы в породе на данной глубине, известно как “градиент давления гидроразрыва”.

Практически любая текучая среда при условии достаточного объема и давления может быть использована для того, чтобы вызвать разрыв подземного пласта. Однако разрывающие текучие среды обычно включают в себя увеличивающий вязкость или гелеобразующий агент, такой как сшитый или несшитый полисахаридный материал, и/или вязкоупругое поверхностно-активное вещество, чтобы воздействовать на реологию путем увеличения вязкости текучей среды.

Типично, функция одной или более текучих сред состоит в том, чтобы переносить и транспортировать расклинивающий агент в созданный разрыв и формировать набивку из расклинивающего агента, которая поддерживает разрыв открытым после того, как устраняют давление и происходит оседание перекрывающей породы. По мере того, как вязкая разрывающая текучая среда просачивается в пласт, что приводит к потере воды текучей средой, материалы в форме частиц (расклинивающие агенты и другие частицы) агрегируют в набивках из расклинивающего агента внутри разрыва. Функция набивок из расклинивающего агента состоит в том, чтобы предотвращать полное закрытие разрыва после устранения давления, формируя проводящие каналы, по которым текучие среды могут течь в ствол скважины (или из него). Набивка из расклинивающего агента также разработана с возможностью обеспечивать зону более высокой проницаемости, чем окружающая порода, из которой желают добыть углеводороды. Чем выше проницаемость набивки из расклинивающего агента, тем больше потенциал для добычи углеводородов.

Соответственно, желательно предоставить композиции и способы, которые дают относительно высокопроницаемые набивки из расклинивающего агента внутри разрывов, чтобы увеличить добычу углеводородов из подвергнутого разрыву подземного пласта.

Сущность изобретения

В одном неограничивающем варианте осуществления предоставлен способ увеличения проницаемости набивки из расклинивающего агента внутри разрыва. Способ включает в себя введение в по меньшей мере один участок разрыва в подземном пласте смеси множества расклинивающих агентов и множества частиц с формированием набивки из расклинивающего агента. По меньшей мере часть частиц является разрушаемой. Способ дополнительно включает в себя разрушение по меньшей мере части частиц, что приводит к созданию набивки из расклинивающего агента, имеющей относительно более высокую проницаемость по сравнению с набивкой из расклинивающего агента перед разрушением.

В одном неограничивающем варианте дополнительно предоставлена смесь, включающая в себя множество расклинивающих агентов и множество частиц, где по меньшей мере часть частиц представляет собой разрушаемый металл.

Краткое описание чертежей

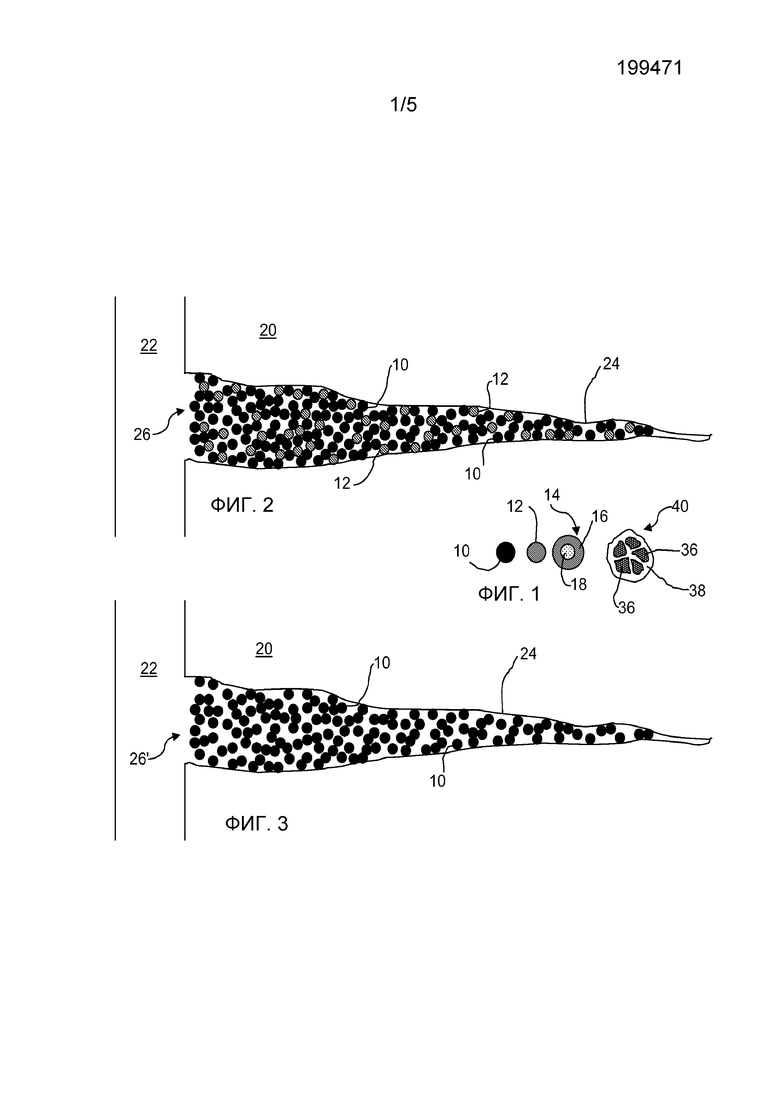

Фиг.1 представляет собой неограничивающую схематичную иллюстрацию расклинивающего агента и трех типов частиц с частью разрушаемых частиц;

Фиг.2 представляет собой схематичную иллюстрацию помещения разрушаемых частиц (все частицы являются разрушаемыми) дезинтегративных частиц и расклинивающих агентов, помещенных в разрыв, в относительно однородной, гомогенной смеси согласно одному неограничивающему варианту осуществления;

Фиг.3 представляет собой иллюстрацию разрыва, схематично изображенного на Фиг.2, после того, как все разрушаемые частицы были удалены;

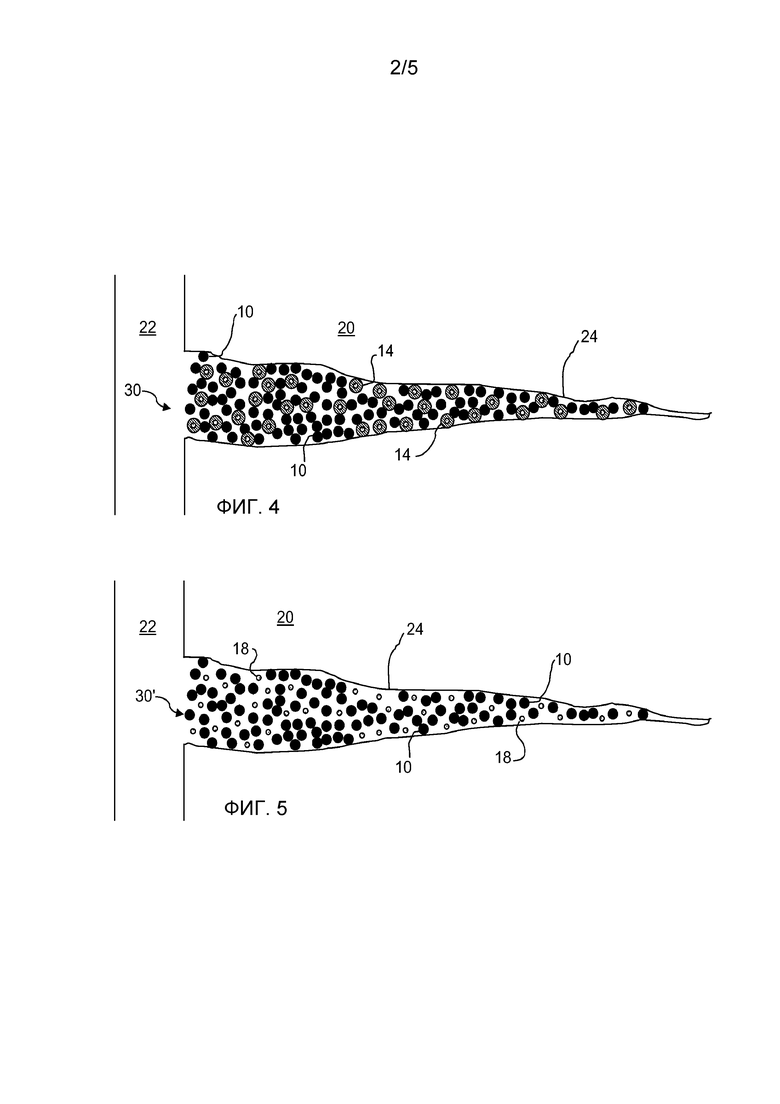

Фиг.4 представляет собой схематичную иллюстрацию частиц, имеющих разным образом разрушаемые части (например, покрытия и сердцевины) и расклинивающих агентов, помещенных в разрыв, в относительно однородной, гомогенной смеси согласно другому неограничивающему варианту осуществления;

Фиг.5 представляет собой иллюстрацию разрыва, схематично изображенного на Фиг.4, после того, как разрушаемые покрытия были полностью удалены с частиц;

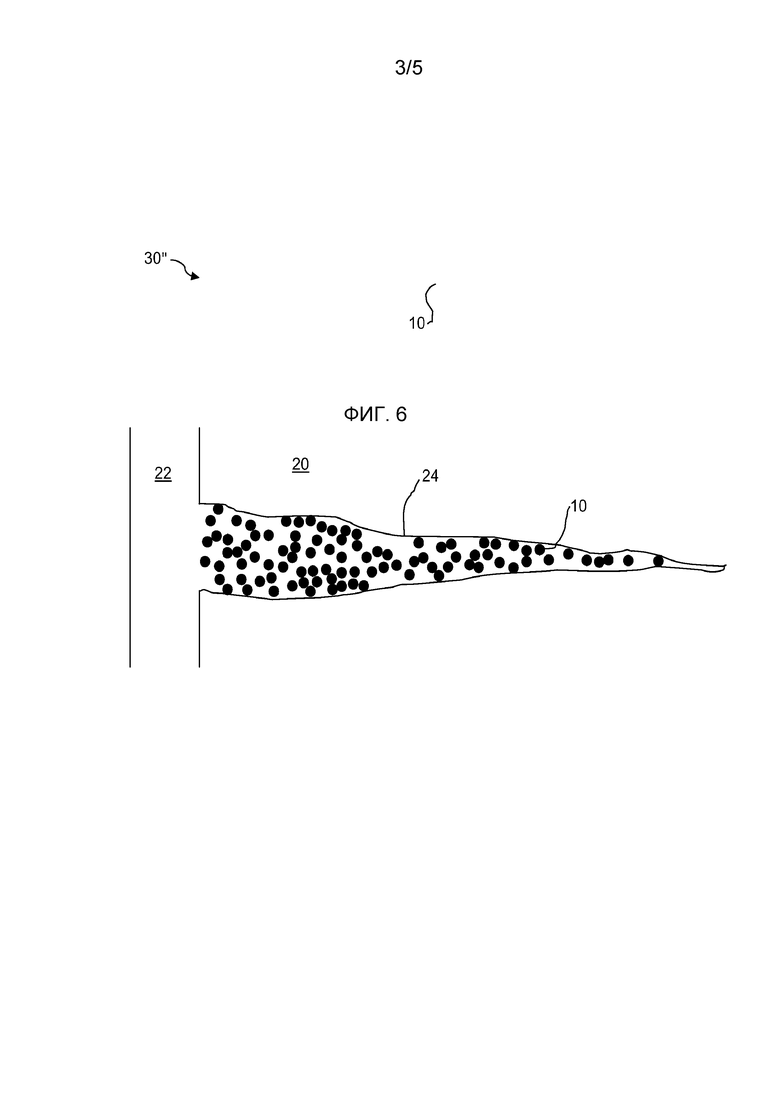

Фиг.6 представляет собой схематичную иллюстрацию разрыва, изображенного на Фиг.5, после того, как разрушаемые сердцевины были полностью удалены из разрыва;

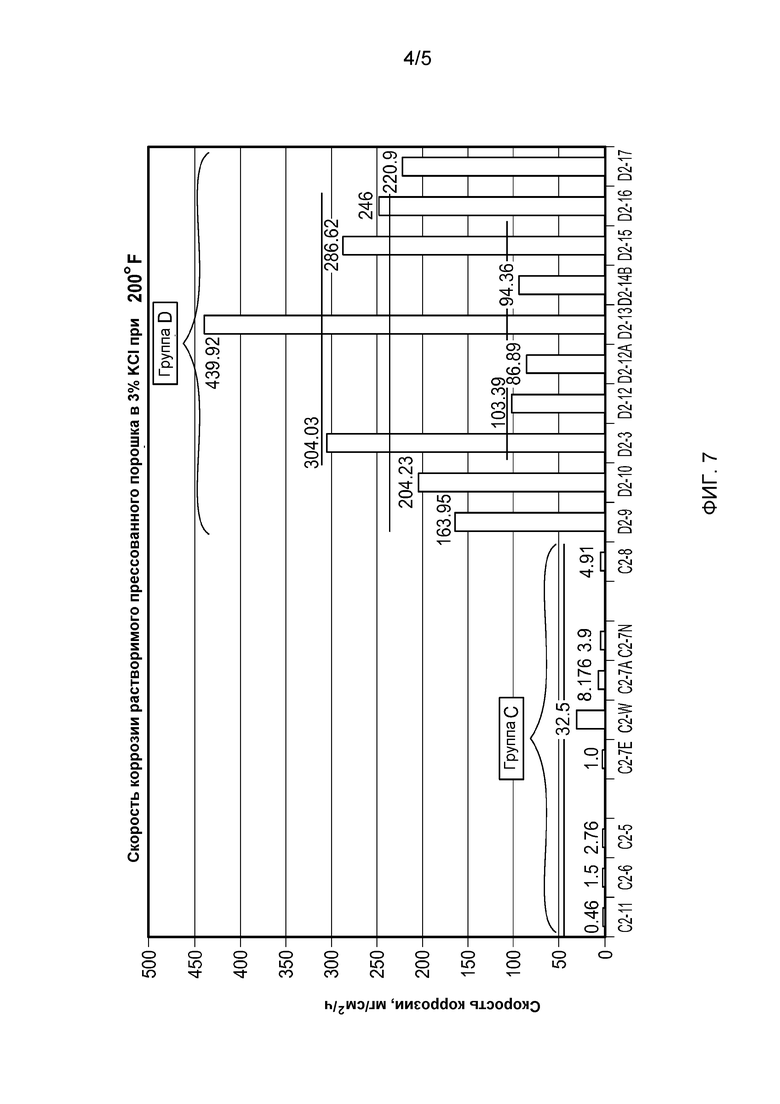

На Фиг.7 представлена диаграмма скорости коррозии различных отличающихся друг от друга разрушаемых материалов в 3% KCl при 200ºF (93ºC); и

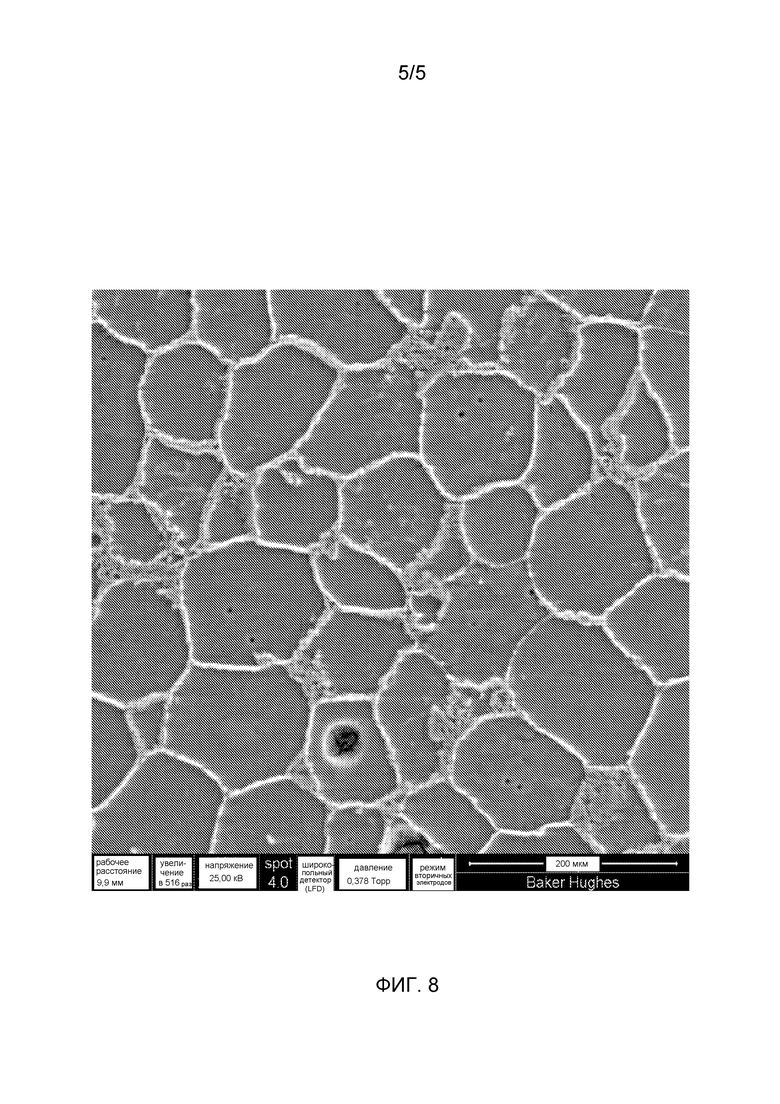

На Фиг.8 представлена микрофотография участка металлического прессованного порошка, такого, которой может образовывать частицу 40 на Фиг.1.

Будет понятно, что различные структуры и их части, схематично показанные на Фиг.1-6, необязательно представлены в определенном масштабе или соотношении, поскольку многие соотношения и признаки увеличены для ясности и в целях иллюстрации.

Подробное описание

Найден способ формирования относительно высокопроницаемых набивок из расклинивающего агента в гидравлических разрывах, который включает в себя применение по меньшей мере частично разрушаемых частиц, смешанных с типичным расклинивающим материалом. Разрушаемые частицы разработаны с возможностью их закачивания наряду с традиционным расклинивающим материалом, например, песком, керамикой, бокситом и так далее, в рецептуре разрывающей текучей среды. Со временем данные частицы будут либо частично, либо полностью разрушаться в пластовой воде скважины, текучей среде гидроразрыва (то есть в смешанном рассоле) и других текучих средах. Некоторые из данных частиц могут разрушаться в углеводородах, если углеводороды содержат H2S, CO2 и другие кислые газы, которые вызывают разрушение материалов. Оксиды, нитриды, карбиды, интерметаллические соединения или керамические покрытия или компоненты частиц, устойчивые к некоторым из данных текучих сред или условий, могут быть дополнительно или альтернативно растворены с помощью другой интенсифицирующей или очищающей текучей среды, такой как текучая среда на кислотной основе или текучая среда на основе рассола. После разрушения набивка из расклинивающего агента в разрывах будет создавать более открытое пространство, обеспечивающее более высокую скорость прохождения потока.

Разрушаемые (способные к саморазрушению) части частиц могут представлять собой легкие, высокопрочные и разлагаемые подбираемым и контролируемым образом материалы, включающие в себя беспористые, спеченные прессованные порошки, сформированные из имеющих покрытие порошковых материалов, которые включают в себя различные легкие сердцевины частиц и материалы сердцевин, имеющие различные однослойные и многослойные покрытия микронного масштаба и/или наномасштаба. Данные прессованные порошки изготовлены из имеющих покрытие металлических порошков, которые включают в себя различные электрохимически активные (например, имеющие относительно более высокие стандартные потенциалы окисления), легкие, высокопрочные сердцевины частиц и материалы сердцевин или материалы, которые полностью образуют частицы, такие как электрохимически активные металлы, которые диспергированы в ячеистой наноматрице, сформированной из различных наномасштабных металлических и/или неметаллических кроющих слоев металлических или неметаллических кроющих материалов, и которые особенно подходят для применения в относящихся к скважинам областях приложения. Данные прессованные порошки предоставляют уникальное и обеспечивающее преимущество сочетание свойств механической прочности, таких как сопротивление сжатию и сдвигу, низкой плотности и подбираемых и контролируемых коррозионных свойств, в частности быстрого и контролируемого растворения в различных скважинных текучих сред. Например, сердцевина частицы и кроющие слои данных порошков могут быть выбраны так, чтобы давать спеченные прессованные порошки, подходящие для использования в качестве высокопрочных инженерных материалов, имеющих сопротивление сжатию и сопротивление сдвигу, сравнимое с различными другими инженерными материалами, включающими в себя углерод, нержавеющие и легированные стали, но которые также имеют низкую плотности, сравнимую с различными полимерами, эластомерами, пористой керамикой низкой плотности и композитными материалами. В качестве другого примера данные порошки и прессованные порошковые материалы могут быть разработаны с возможностью обеспечения подбираемого и контролируемого разложения, разрушения или устранения в ответ на изменение условий окружающей среды, как, например, переход от очень низкой скорости растворения к очень высокой скорости растворения в ответ на изменение свойства или условий ствола скважины вблизи предмета, сформированного из прессованного материала, включая изменение свойств скважинной текучей среды, которая контактирует с прессованным порошком. Описанные подбираемые и контролируемые характеристики разложения или устранения также позволяют сохранить пространственную стабильность и прочность материалов до того, как в частицах уже не будет необходимости, когда заданные условия окружающей среды, такие как условия в стволе скважины, включая температуру текучей среды в скважине, давление или величину pH, композицию солей или рассола, могут быть изменены для того, чтобы содействовать их удалению путем быстрого растворения. Данные имеющие покрытие порошковые материалы и прессованные порошки и сформированные из них инженерные материалы, а также способы их изготовления, описаны далее ниже. В одном неограничивающем варианте осуществления данные разрушаемые металлы могут называться контролируемыми электролитическими металлическими материалами или CEM.

Дезинтегративные расклинивающие материалы могут быть созданы технологиями, ранее описанными в публикации заявки на патент США № 2011/0135953 A1. Магний или другие реакционноспособные материалы можно было бы использовать в порошках, чтобы сформировать разрушаемые металлические части, например, магний, алюминий, цинк, марганец, молибден, вольфрам, медь, железо, кальций, кобальт, тантал, рений, никель, кремний, редкоземельные элементы и их сплавы и их сочетания. Сплавы могут представлять собой двойные, тройные или четверные сплавы. Использованные в данной заявке редкоземельные элементы включают в себя Sc; Y; элементы лантаноидного ряда, включающие в себя La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Te, Dy, Ho, Er, Tm или Lu; или элементы актиноидного ряда, включающие в себя Ac, Th, Pa, U, Np, Pu, Am, Cm, Bk, Cf, Es, Fm, Md или No; или сочетание редкоземельных элементов. Данные металлы могут быть использованы в виде чистых металлов или в любом сочетании друг с другом, включая различные сплавы данных материалов, включая двойные, тройные или четверные сплавы данных материалов. Наноразмерные металлические и/или неметаллические покрытия можно было бы наносить на данные электрохимически активные металлические частицы, чтобы дополнительно упрочить материал и обеспечить средство ускорения или замедления скорости разрушения. Добавки для усиления разрушения включают следующие, но не обязательно ограничены ими: магний, алюминий, никель, железо, кобальт, медь, вольфрам, редкоземельные элементы и их сплавы и их сочетания. Будет отмечено, что некоторые элементы являются общими для обоих списков, то есть тех металлов, которые могут образовывать разрушаемые металлы и разрушаемые прессованные металлические материалы, и тех, которые могут упрочивать такие металлы и/или прессованные материалы. Функция металлов, сплавов или сочетаний зависит от того, какой металл или сплав выбран изначально в качестве основной композиции или сердцевины порошковой частицы. Тогда относительная скорость разрушения зависит от величины стандартного потенциала добавки или покрытия относительно такового сердцевины. Например, чтобы получить сердцевину с более медленной скоростью разрушения, необходимо, чтобы композиция добавки или покрытия имела меньший стандартный потенциал, чем таковой сердцевины. Алюминиевая сердцевина с магниевым покрытием представляет собой подходящий пример. Или, чтобы ускорить растворение данной сердцевины, необходимо, чтобы стандартный потенциал сердцевины был ниже, чем таковой покрытия. Примером данной последней ситуации была бы магниевая частица с никелевым покрытием.

Данные электрохимически активные металлы или металлы с наноразмерными покрытиями могут являться весьма реакционноспособными в отношении ряда обычных текучих сред в стволе скважины, включающих в себя любые ионные текучие среды или высокополярные текучие среды. Примеры включают текучие среды, содержащие хлорид натрия (NaCl), хлорид калия (KCl), соляную кислоту (HCl), хлорид кальция (CaCl2), бромид натрия (NaBr), бромид кальция (CaBr2), бромид цинка (ZnBr2), формиат калия или формиат цезия.

Альтернативно, относительно неразрушаемые частицы, покрытые металлическими и/или неметаллическими покрытиями нанометровой толщины или микронной толщины, можно было бы разработать так, что только покрытия разрушаются в забое скважины, тогда как остаток частиц сохраняется в пласте как часть набивки из расклинивающего агента. Например, данные неразрушаемые частицы включают высокопрочные интерметаллические частицы или керамические частицы оксидов, нитридов, карбидов. Частицы могут быть сплошными или полыми. Разрушаемые покрытия включают следующие и не обязательно ограничены ими: реакционноспособные металлы с покрытиями для усиления коррозии, упомянутыми выше. Будет понятно, что в варианте осуществления, где имеется разрушаемое покрытие по всей или по большей части разрушаемой сердцевины, могут существовать области приложения, где покрытие должно относительно легче разрушаться, чем сердцевина, и другие области применения, где сердцевина относительно легче разрушается, чем покрытие. Действительно, многослойные покрытия поверх сердцевины могут быть использованы, чтобы обеспечивать дополнительный контроль разрушения частиц. Сочетания различных текучих сред и частиц с различными слоями или частями, которые разрушаются с различными скоростями, будут обеспечивать разнообразие путей для осуществления и контроля увеличения проницаемости набивки из расклинивающего агента.

Конкретнее, найдена новая рецептура разрывающей текучей среды, которая включает в себя компонент частиц, которые разрушаются в забое скважины. В одном неограничивающем варианте осуществления разрушаемые частицы представляют собой главным образом металлические частицы, такие как частицы, изготовленные из спеченных и/или прессованных металлических порошков. Растворимые частицы могут быть сферическими, вытянутыми, стержнеобразными или другой геометрической формы. Предполагается, что вытянутые формы частиц оставляют в набивке из расклинивающего агента пустоты в форме каналов, которые могут увеличивать проводимость разрыва. Они могут быть либо покрытыми, либо непокрытыми. Непокрытые частицы могли бы представлять собой реакционноспособные металлы, такие как магний, алюминий, цинк, марганец или их сплавы, или металлы с добавками, усиливающими разрушение. Покрытые частицы могут иметь сердцевину и покрытие. Сердцевина могла бы быть образована металлами, такими как магний, цинк, алюминий, вольфрам и другие металлы. Покрытие могло бы быть образовано никелем, алюминием, оксидом алюминия и многими другими композициями. Покрытие могло бы быть таким, что он ускоряет или замедляет разрушение. Данные частицы могли бы быть такими, что со временем они разрушаются либо частично, либо полностью. Скорость разрушения может контролироваться композицией разрывающей текучей среды, как, например, типом и количеством присутствующих кислот или солей. После разрушения скелетная структура, образуемая не подвергшимися разрушению или нерастворенными частицами или частицами традиционного расклинивающего агента, будет сохранена. В другом неограничивающем варианте осуществления частицы могут иметь “скелетную структуру” с одной скоростью разрушения, вокруг которой может быть размещена другая часть частицы, которая имеет вторую, отличную, скорость разрушения. Получаемая в результате традиционная набивка из расклинивающего агента с уникальными полостными структурами, созданными разрушаемыми частицами, продолжала бы сдерживать или предотвращать закрытие разрыва. Можно представить, что после разрушения общая пористость и проницаемость набивки из расклинивающего агента будет возрастать достаточно равномерно по зонам разрыва по сравнению с идентичными структурами, отличающимися только тем, что в них не происходил разрушение. Разрывающая текучая среда может представлять собой пресную воду или рассол, загущенный полимерами и/или вязкоупругими поверхностно-активными веществами, или текучую среду, содержащую кислоту или кислый газ. Например, в двухстадийном способе контроль разрушения может быть осуществлен тщательным отбором частиц и используемых текучих сред. Например, рассол может удалять первое покрытие частицы, тогда как содержащая кислоту текучая среда может впоследствии разрушить остаток частицы.

В альтернативной методике можно представить, что данные разрушаемые частицы могут быть разработаны с возможностью активации определенным типом интенсифицирующей или очищающей текучей среды. После того, как расклинивающий агент помещен в гидравлические разрывы или трещины, последующее дозированное введение интенсифицирующей или очищающей текучей среды, отличной от разрывающей, несущей или служащей для размещения текучей среды, будет активировать растворение разрушаемой фазы частицы. Данная дополнительная обработка интенсифицирующей текучей средой может заключаться в обработке кислотой или рассолом или морской водой или даже нагретой водой или паром, или даже пресной водой - тем, что обеспечивает химические и/или физические интенсифицирующие воздействия для активации растворимого материала. Кислота может представлять собой минеральную кислоту (где примеры включают следующие кислоты, но не обязательно ограничены ими: HCl, H2SO4, H3PO4, HF и так далее) и/или органическую кислоту (где примеры включают следующие кислоты, но не обязательно ограничены ими: уксусную кислоту, муравьиную кислоту, фумаровую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, лимонную кислоту и тому подобное). В другом варианте осуществления кислота или рассол могут выступать в качестве дисперсной фазы эмульсионной интенсифицирующей или очищающей текучей среды в качестве одного способа нацеленного высвобождения коррозионной жидкости.

На Фиг.1 показан одиночный расклинивающий агент 10, один вариант частицы 12, которая является полностью разрушаемой, и альтернативный вариант осуществления частицы 14, которая имеет часть 16, которая разрушается с одной скоростью, и часть 18, которая разрушается со второй скоростью. В особом, альтернативном варианте осуществления частицы 14, показанной на Фиг.1, частица 14 имеет в общем центральную сердцевину 18, которая разрушается с меньшей скоростью по сравнению с частью 16, которая разрушается соотносительно большей скоростью и представляет собой относительно однородное покрытие поверх в общем центральной сердцевины 18. Следует понимать, что скорости разрушения части 16 и части 18 могут быть обращены или, в другом варианте осуществления, часть 18 по существу не разрушается в процессе. Однако будет понятно, что частица 14 может иметь другое строение, например, разрушаемая часть 16 может быть нанесена неравномерно поверх в общем центральной сердцевины 18. В одном неограничивающем варианте разрушаемое покрытие имеет толщину независимо в диапазоне от примерно 10 нм до примерно 500 нм, альтернативно - независимо от примерно 10 нм до примерно 5000 нм. Когда термин “независимо” использован в данном описании применительно к диапазону параметра, следует понимать, что все нижние пороговые значения могут быть использованы вместе со всеми верхними пороговыми значениями для формирования подходящих и приемлемых альтернативных диапазонов. Данные покрытия могут быть сформированы любым подходящим способом, известным в данной области, и подходящие способы включают следующие, но не обязательно ограничены ими: химическое осаждение из пара (CVD), включая химическое осаждение из пара в псевдоожиженном слое (FBCVD), а также физическое осаждение из пара, индуцированное лазером осаждение и тому подобное, а также спекание и/или прессование. В другом неограничивающем варианте частица может быть сформирована из двух приблизительно эквивалентных или даже неэквивалентных полусфер, одна из которых представляет собой относительно нерастворимую часть 18, а другая из которых представляет собой относительно растворимую часть.

Также на Фиг.1 показан другой вариант осуществления частицы, прессованной частицы 40, имеющей сердцевины 36 в виде порошковых частиц, и тонкий слой 38 металлического покрытия на них, которая подобна частице, показанной на чертежах публикации заявки на патент США № 2011/0135953 A1, в частности на Фиг. 9, 11, 12, 13 и 14; представленная там Фиг.9 воспроизведена здесь как Фиг.8. Такие частицы 40 не имеют покрытия по всей частице 40. Частицы 40 будут уменьшаться в размере или равномерно разрушаться по мере происхождения разрушения.

В другом неограничивающем варианте осуществления частицы на Фиг.1 могут быть выполнены так, чтобы иметь повышенную прочность по сравнению с традиционными расклинивающими агентами, по меньшей мере вплоть до разрушения. В неограничивающем примере часть 16 может быть керамической, а часть 18 может быть металлической. Оптимизированный покрывающий слой или слои также могут снижать степень эрозии на разрушаемых частицах в ходе транспортировки и размещения расклинивающего агента.

Кроме того будет понятно, что, хотя расклинивающий агент 10 и частицы 12 и 14 показаны в виде сфер, они могут иметь другие формы, включая следующие, но не обязательно ограниченные ими: неправильную стержнеобразную, игольчатую, дендритную, чешуйчатую, глобулярную, неправильную и/или пористую. При этом включены вытянутые варианты данных форм и им подобных с наличием и без сглаженных углов, которые при этом эффективны, как описано здесь. В другом неограничивающем варианте частица может быть полой или пористой.

Аспектное отношение (длины к ширине) для вытянутых вариантов может находиться в диапазоне от средней длины частицы до среднего диаметра частицы, составляя от примерно 2:1 до примерно 40:1. В одном неограничивающем варианте осуществления данные вытянутые частицы могут быть изготовлены экструзией сырья и затем резкой на куски экструдированной нити, что дает желаемое аспектное отношение.

В другом неограничивающем варианте осуществления разрушаемые части частиц 12 и 14 изготовлены из разрушаемого металла, спеченного и/или полученного прессованием из металлического композитного порошка, содержащего множество металлических порошковых частиц. Данные более мелкие порошковые частицы не следует путать с частицами 12 и 14. Каждая порошковая частица может содержать сердцевину частицы, где сердцевина частицы содержит материал сердцевины, содержащий Mg, Al, Zn или Mn или их сочетание, имеющий температуру плавления (TP). Порошковая частица может дополнительно содержать слой металлического покрытия, расположенный на сердцевине порошковой частицы и содержащий материал металлического покрытия, имеющий температуру плавления (TC), где порошковые частицы выполнены с возможностью твердофазного спекания друг с другом при заданной температуре спекания (TS) и TS меньше, чем TP и TC. Альтернативно, TS немного выше, чем TP и TC для локализованного спекания в микрожидкостном состоянии. Под “немного выше” понимается то, что температура выше на примерно от 10 до примерно 50ºC наименьшей точки плавления всех фаз, включенных в материал для локализованного микрожидкостного спекания.

Рассматривается по меньшей мере три разных температуры: TP для сердцевины частицы, TC для покрытия и третья, TPC, для двойной фазы P и C. Обычно TPC представляет собой наименьшую температуру среде трех упомянутых. В неограничивающем примере для Mg-частицы с алюминиевым покрытием согласно фазовой диаграмме Mg-Al TP=650ºC, TC=660ºC и TCP=437 до <650ºC в зависимости от соотношения масс.% для системы Mg-Al. Следовательно, для полного твердофазного спекания необходимо, чтобы заданная технологическая температура была меньше TPC. Для спекания микрожидкостной фазы на поверхности раздела сердцевина-покрытие температура может быть на 10-50 градусов Цельсия выше, чем TPC, но меньше, чем TP и TC. Температура выше TP и TC может быть слишком велика, приводя к плавлению в макромасштабе и разрушая структуру покрытия.

Также, дополнительные подробности касательно изготовления данных растворимых металлических частей могут быть получены из публикации заявки на патент США № 2011/0135953 A1. Также следует обратить внимание на приведенную здесь Фиг.8, на которой представлена микрофотография прессованного порошка, который может содержать частицы, такие, как частицы, подобные частицам 40 на Фиг.1.

На Фиг.2 показан подземный пласт 20, имеющий ствол скважины 22, пробуренный через него. По меньшей мере один разрыв 24 простирается от ствола скважины 22 в пласт 20. На практике множество разрывов 24 простиралось бы от ствола скважины 22 в пласт 20, но для простоты схематично проиллюстрирован только один. Как показано на Фиг.2, смесь множества расклинивающих агентов 10 и множества частиц 12 (в данном неограничивающем примере - все частицы 12 разрушаемые) введена в по меньшей мере один участок разрыва 24 (на данной неограничивающей иллюстрации - в по существу весь разрыв 24) в качестве набивки 26 из расклинивающего агента. В другом неограничивающем варианте осуществления композицию вводят в по меньшей мере один участок разрыва 24, где композиция содержит смесь множества расклинивающих агентов 10 и множества частиц 12 и других традиционных соединений, используемых в текучих средах для разрыва или заканчивания. Распределение расклинивающих агентов 10 и частиц 12, показанных на Фиг.2, является относительно однородным, хотя будет понятно, что распределение не должно быть однородным или гомогенным в случае, когда желательны различные значения проницаемости и пористости в различных областях набивки из расклинивающего агента, расположенной в разрыве. Например, чтобы добиться относительно однородного распределения, плотность расклинивающих агентов 10 и частиц 12 должна быть одинаковой или приблизительно одинаковой. Частицы 12 могут иметь пониженную плотность, если они изготовлены из относительно менее плотного металла, например главным образом магния, и/или имеют относительно менее плотную физическую структуру, например являются полыми. Если желательно неоднородное распределение, частицы 12 могут быть относительно более или менее плотными, чем расклинивающие агенты 10.

Термин “по существу весь разрыв” может быть определен здесь как по меньшей мере 90 об.%, альтернативно - по меньшей мере 95 об.%, и в другом неограничивающем варианте осуществления - по меньшей мере 99 об.%.

Как схематично показано на Фиг.2, доля расклинивающих агентов 10 больше, чем таковая полностью разрушаемых частиц 12. В одном неограничивающем варианте осуществления доля расклинивающих агентов в объединенной сумме расклинивающих агентов и частиц находится в диапазоне независимо от примерно 60 до примерно 99 об.%. В альтернативном, неограничивающем варианте доля расклинивающих агентов в объединенной сумме расклинивающих агентов и частиц находится в диапазоне независимо от примерно 80 до примерно 98 об.%.

Расклинивающие агенты 10 необязательно имеют тот же или приблизительно тот же размер, что и полностью растворимые частицы 12 (хотя они показаны такими на Фиг.1 и 2), или тот же размер, что и частицы 14 (которые показаны на Фиг.1 и 4 как более крупные, чем расклинивающие агенты 10). В одном неограничивающем варианте осуществления средний размер частиц для частиц 12 в сопоставлении со среднем размером частиц расклинивающего агента 10 может находиться в диапазоне независимо от примерно 5% до примерно 500%, альтернативно - независимо от примерно 50% до примерно 200%. Альтернативно, дезинтегративные металлические частицы 12 и 14 могут быть крупнее, чем расклинивающие агенты 10. В альтернативном варианте осуществления в случае частиц 14, имеющих только часть, которая является разрушаемыми частицами, что может давать структуру такую, как показанная на Фиг.5, средний размер частиц для центральной сердцевины 18 в сопоставлении со средним размером частиц расклинивающего агента 10 может находиться в диапазоне независимо от примерно 5% до примерно 500%, альтернативно - независимо от примерно 50% до примерно 200%.

После размещения набивки 26 из расклинивающего агента по меньшей мере часть дезинтегративных частиц 12 подвергается разрушению и удалению из нее. В неограничивающих вариантах осуществления это может быть осуществлено посредством разрывающей текучей среды или пластового рассола. Разрывающая текучая среда может содержать коррозионно-активный материал, такой как отобранные типы и количества кислот и солей, для контроля скорости разрушения частиц. В другом варианте осуществления это может быть осуществлено удалением или замещением разрывающей текучей среды или несущей текучей среды или размещением текучей среды, которая вводила набивку из расклинивающего агента в разрыв 24, и впоследствии введением другой текучей среды, чтобы растворить растворимые частицы 12. Данная последующая текучая среда может представлять собой в подходящем случае следующую текучую среду, но не обязательно ограничена ею: пресную воду, рассолы, кислоты, углеводороды, эмульсии и их сочетания, при условии, что она разработана с возможностью растворения полностью всех или по меньшей мере части растворяемых частиц 12. Хотя полностью все разрушаемые частицы 12 могут быть удалены, как схематично показано на Фиг.3, на практике в альтернативном варианте осуществления может быть невозможно привести в контакт с последующей текучей средой и разрушить с ее помощью полностью все растворимые частицы 12 и, таким образом, удалить или разрушить все частицы.

Однако будет понятно, что во всех вариантах осуществления при удалении по меньшей мере части и, что также приемлемо, полностью всех разрушаемых частиц 12 из набивки 26 из расклинивающего агента, образующаяся в результате набивка 26' из расклинивающего агента, показанная на Фиг.3, имеет относительно более высокую проницаемость по сравнению с проницаемостью набивки 26 из расклинивающего агента перед разрушением (например, растворением) разрушаемых (например, растворимых) частиц 12. Это схематично проиллюстрировано более открытым пространством на Фиг.3. В одном неограничивающем варианте осуществления увеличение проницаемости набивки 26' из расклинивающего агента составляет по меньшей мере 100% по сравнению с исходной набивкой 26 из расклинивающего агента, альтернативно - по меньшей мере 50%, а в другом неограничивающем варианте осуществления - по меньшей мере 10%.

На Фиг.4 показана альтернативная набивка 30 из расклинивающего агента, образованная расклинивающим агентом 10 и частицами 14, имеющими относительно более разрушаемый участок 16 (например, покрытие) в качестве части частицы 14. Здесь также, как и в случае набивки 26 из расклинивающего агента, показанной на Фиг.2, более высокая доля набивки 30 из расклинивающего агента представляет собой расклинивающий агент 10, причем меньшая доля (менее половины) представляет собой частицы 14. После размещения набивки 30 из расклинивающего агента, показанной на Фиг.4, разрывающая текучая среда, или пластовый рассол или они оба, могут удалять относительно более разрушаемое покрытие 16 с частицы 14. Альтернативно, после разрыва служащую для размещения или несущую текучую среду удаляют, оставляя набивку 30 из расклинивающего агента в пласте, последующую текучую среду, такую как рассол, пресную воду, кислоту или другую текучую среду, в которой растворим относительно более разрушаемый участок 16, используют для промывки или вводят в набивку 30 из расклинивающего агента в качестве способа разрушения как можно в большей степени разрушаемого участка 16, что дает набивку 30' из расклинивающего агента, показанную на Фиг.5. Использование последующей обрабатывающей текучей среды для активирования разрушения покрытия 16 не является необходимым, но это может представлять собой альтернативу. Разрывающая текучая среда может быть эффективна сама по себе и может быть отрегулирована по солености и другим параметрам, чтобы удалять покрытие 16. В обоих вариантах осуществления разрушаемого покрытия 16 желательно удалять полностью весь или по меньшей мере часть разрушаемого участка 16 с частиц 14. Тем не менее, предполагается, что получаемая в результате набивка 30' из расклинивающего агента будет иметь относительно более высокую проницаемость по сравнению с проницаемостью набивки 30 из расклинивающего агента перед растворением растворимых участков 16. Здесь также это схематично проиллюстрировано наличием более открытого пространства на Фиг.5. Следует отметить, что участки (сердцевины) 18, которые имеют отличную скорость разрушения по сравнению с участками 16, будут оставаться (как видно на Фиг.5). Однако во втором предполагаемом коммерческом варианте осуществления способа сердцевины 18 (независимо от того являются ли они более разрушаемыми, чем покрытие 16) саморазрушаются, давая структуру, показанную на Фиг.6. Набивка 30'' из расклинивающего агента на Фиг.6, где все частицы 14 удалены, имеет даже более высокую проницаемость, чем таковая набивки 30' из расклинивающего агента, показанной на Фиг.5. Предполагается, что та же текучая среда, которая была использована для разрушения покрытия 16, может быть также использована для разрушения сердцевин 18. Набивка 30'' из расклинивающего агента на Фиг.6 может быть необязательно сформирована из набивки 30' из расклинивающего агента в последующей операции с использованием текучей среды, отличной от таковой, использованной для разрушения участков 16, которая при пропускании через набивку 30' из расклинивающего агента контактирует с ней, разрушая и удаляя участки 18.

Будет также понятно, что набивка из расклинивающего агента может быть сформирована из смеси расклинивающего агента 10, частиц 12, которые полностью растворимы, и частиц 14 и/или частиц 40, которые имеют участок, который является разрушаемым, чтобы также создать набивку из расклинивающего агента, имеющую повышенную проницаемость после того, как по меньшей мере часть его разрушена.

Кроме того, будет понятно, что в одном неограничивающем варианте осуществления текучая среда, которая дезинтегрирует дезинтегративные частицы или относительно в разной степени дезинтегративные участки частиц, может представлять собой текучую среду, которая может также являться интенсифицирующей текучей средой, такой как кислота, в случае чего текучая среда имела бы двойную функцию. Более того, понятно, что разрушаемые частицы (или их части) могут быть разработаны с возможностью активирования определенным типом интенсифицирующей текучей среды. После размещения расклинивающего агента в разрывах последующее дозированное введение интенсифицирующей текучей среды будет активировать разрушение разрушаемых частиц или, альтернативно, определенных их частей. Данная дополнительная обработка интенсифицирующей текучей средой может заключаться в обработке кислотой, рассолом или морской водой или даже нагретой водой или паром - текучей средой, которая обеспечивает химические и/или физические интенсифицирующие воздействия для активации или разрушения разрушаемого материала. Такая текучая среда также растворяла бы определенную часть породной матрицы подземного пласта 20, тем самым интенсифицируя добычу углеводородов из него.

Далее, следует понимать, что расклинивающие агенты 10 могут представлять собой любые из традиционных или еще не разработанных материалов или расклинивающих агентов. Подходящие расклинивающие материалы включают в себя следующие, но не ограничены ими: зерна кварцевого песка, стеклянные или керамические бусины, бокситовые зерна, фрагменты скорлупы грецкого ореха, алюминиевые шарики, нейлоновые шарики и тому подобное. Расклинивающие агенты обычно используют в концентрациях примерно от 1 до 14 фунтов на галлон (120-1700 кг/м3) композиции разрывающей текучей среды, но могут быть использованы более высокие или меньшие концентрации в зависимости от требований конструкции разрыва. Для расклинивающих агентов средние размеры частиц могут находиться в диапазоне независимо от примерно 50 до примерно 2500 микрон в диаметре; альтернативно - независимо от примерно 200 до примерно 1200 микрон в диаметре. Дополнительно, приблизительное количество использованных растворимых частиц по сравнению с объемом частиц традиционного расклинивающего агента составляет от примерно 1% до примерно 40% и, альтернативно, от примерно 1% до примерно 20%.

Далее изобретение будет проиллюстрировано применительно к определенным примерам, которые предназначены никоим образом не ограничивать изобретение, а просто дополнительно иллюстрировать его определенными конкретными вариантами осуществления.

ПРИМЕРЫ

На Фиг.7 представлена диаграмма скорости коррозии различных отличающихся друг от друга разрушаемые высокопрочных материалов в 3% KCl при 200ºF (93ºC). Разрушаемые материалы группы C имеют относительно низкую скорость коррозии, тогда как разрушаемые материалы группы D имеют относительно высокую скорость коррозии. Таким образом, разрушаемые частицы 12 и растворимые части 16 и 18 частиц 14 могут быть подходящим образом изготовлены из металлических материалов группы C или D в зависимости от того, как быстро частицы или участки частиц должны подвергаться разрушению. Все они представляют собой штампованные прессованные порошки, изготовленные согласно публикации заявки на патент США № 2011/0135953 A1. Таким образом, 3% KCl при 200ºF (93ºC) может быть подходящим образом использован в качестве растворителя для последующей текучей среды в вышеупомянутых примерах, проиллюстрированных на Фиг.2 и 3 и 4-6.

В вышеприведенном описании изобретение описано со ссылкой на конкретные варианты его осуществления и продемонстрировано, что оно эффективно в плане предоставления способов и композиций для улучшения и увеличения проницаемости набивок из расклинивающего агента, при этом также необязательно интенсифицируя добычу из пласта. Однако будет очевидно, что в изобретение могут быть внесены различные модификации и изменения в пределах более широкого объема изобретения, определяемого прилагаемой формулой изобретения. Соответственно, описание следует рассматривать в иллюстративном, а не в ограничивающем смысле. Например, предполагается, что конкретные сочетания расклинивающих агентов, разрушаемых частиц, несущих или разрывающих текучих сред и дезинтегрирующих текучих сред и других компонентов, подпадающие под заявленные параметры, но не упомянутые специальным образом или не опробованные в конкретной композиции или способе, входят в объем данного изобретения. Далее, предполагается, что компоненты и соотношения расклинивающих агентов и разрушаемых частиц или их частей и методики формирования относительно высокопроницаемых набивок из расклинивающего агента могут в некоторой степени изменяться от одной области приложения к другой и, тем не менее, позволяют достичь заявленных целей и задач описанных здесь способов. Например, в способах могут быть использованы различные давления, скорости нагнетания и дополнительные стадии или стадии, отличающиеся от упомянутых или проиллюстрированных здесь.

Слова “содержащий” и “содержит”, в том смысле, как они использованы в формуле изобретения, интерпретируются как “включающий что-либо, но не ограниченный им”.

Настоящее изобретение может подходящим образом содержать, состоять или состоять по существу из раскрытых элементов и может быть реализовано на практике в отсутствии нераскрытого элемента. Например, способ увеличения проницаемости набивки из расклинивающего агента внутри разрыва может состоять из или состоять по существу из введения в по меньшей мере часть разрыва в подземном пласте смеси множества расклинивающих агентов и множества частиц, чтобы сформировать набивку из расклинивающего агента, где по меньшей мере часть частиц является разрушаемой, где способ дополнительно состоит из или по существу состоит из разрушения по меньшей мере части частиц, чтобы создать набивку из расклинивающего агента, имеющую относительно более высокую проницаемость по сравнению с набивкой из расклинивающего перед разрушением.

Альтернативно, подходящая для использования здесь смесь может состоять из или по существу состоять из множества расклинивающих агентов и множества частиц, где по меньшей мере часть частиц представляет собой разрушаемый металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСКЛИНИВАЮЩИЕ АГЕНТЫ С РАСТВОРИМЫМИ КОМПОЗИТНЫМИ ПОКРЫТИЯМИ | 2007 |

|

RU2451710C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ СОЗДАНИЯ ВЫСОКОПРОВОДИМЫХ ТРЕЩИН | 2014 |

|

RU2685385C1 |

| СТЕРЖНЕВЫЕ РАСКЛИНИВАЮЩИЕ АГЕНТЫ И ДОБАВКИ, ПРЕПЯТСТВУЮЩИЕ ПРИТОКУ В СТВОЛ СКВАЖИНЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СПОСОБЫ ИСПОЛЬЗОВАНИЯ | 2007 |

|

RU2381253C1 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ РАЗРЫВА ПОДЗЕМНЫХ ПЛАСТОВ | 2008 |

|

RU2463446C2 |

| МАТЕРИАЛЫ И СПОСОБЫ ДЛЯ ОБРАБОТКИ СКВАЖИНЫ | 2007 |

|

RU2462498C2 |

| ЗАМЕДЛЕННОЕ РАЗРУШЕНИЕ СТРУКТУРЫ ТЕКУЧИХ СРЕД ДЛЯ ОБРАБОТКИ СКВАЖИН | 2009 |

|

RU2509879C2 |

| ПРИМЕНЕНИЕ ОБОЛОЧЕЧНОЙ ЖИДКОСТИ ОРЕХОВ КЕШЬЮ ПРИ ВЫПОЛНЕНИИ ГИДРОРАЗРЫВА ПЛАСТА И ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОСТУПЛЕНИЯ ПЕСКА В СКВАЖИНУ | 2017 |

|

RU2715137C1 |

| СМЕШИВАЕМЫЕ С CO ОПТИМИЗИРОВАННЫЕ УГЛЕВОДОРОДНЫЕ СМЕСИ И СПОСОБЫ ИСПОЛЬЗОВАНИЯ СМЕШИВАЕМЫХ С СО ОПТИМИЗИРОВАННЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2005 |

|

RU2391377C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ ПОДЛОЖКИ, ПОКРЫТОЙ ЦЕМЕНТОМ | 2015 |

|

RU2692716C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ИНДИКАТОРОВ С КОНТРОЛИРУЕМЫМ ВЫСВОБОЖДЕНИЕМ | 2012 |

|

RU2618796C2 |

Изобретение относится к получению высокопроницаемой набивки расклинивающего агента при гидроразрыве. Способ увеличения проницаемости набивки из расклинивающего агента внутри разрыва, включающий: введение в, по меньшей мере, часть разрыва в подземном пласте смеси множества расклинивающих агентов и множества частиц, чтобы сформировать набивку из расклинивающего агента, где, по меньшей мере, часть частиц являются разрушаемыми частицами, причем часть частиц, являющаяся разрушаемыми частицами, содержит разрушаемый металл в форме прессованного продукта из относительно менее разрушаемых порошков, где сам прессованный продукт является относительно более разрушаемым, и разрушение, по меньшей мере, части частиц, чтобы создать набивку из расклинивающего агента, имеющую относительно более высокую проницаемость по сравнению с проницаемостью набивки из расклинивающего агента перед разрушением. Смесь, содержащая множество расклинивающих агентов и множество частиц, где, по меньшей мере, часть частиц представляет собой разрушаемый металл в форме прессованного продукта из относительно менее разрушаемых порошков, где сам прессованный продукт является относительно более разрушаемым. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение эффективности обработки. 2 н. и 24 з.п. ф-лы, 8 ил.

1. Способ увеличения проницаемости набивки из расклинивающего агента внутри разрыва, причем способ включает:

введение в, по меньшей мере, часть разрыва в подземном пласте смеси множества расклинивающих агентов и множества частиц, чтобы сформировать набивку из расклинивающего агента, где, по меньшей мере, часть частиц являются разрушаемыми частицами, причем часть частиц, являющаяся разрушаемыми частицами, содержит разрушаемый металл в форме прессованного продукта из относительно менее разрушаемых порошков, где сам прессованный продукт является относительно более разрушаемым; и

разрушение, по меньшей мере, части частиц, чтобы создать набивку из расклинивающего агента, имеющую относительно более высокую проницаемость по сравнению с проницаемостью набивки из расклинивающего агента перед разрушением.

2. Способ по п. 1, где частицы являются полностью разрушаемыми.

3. Способ по п. 1, где частицы выбраны из группы, состоящей из:

относительно менее разрушаемой части и относительно более разрушаемой части;

относительно менее разрушаемой сердцевины и относительно более разрушаемого покрытия поверх, по меньшей мере, большей части относительно менее разрушаемой сердцевины;

относительно более разрушаемой сердцевины и относительно менее разрушаемого покрытия поверх, по меньшей мере, большей части относительно более разрушаемой сердцевины;

сплава, имеющего добавки, убыстряющие разрушение; и их сочетаний.

4. Способ по п. 3, где частицы имеют сердцевину и покрытие и толщина разрушаемого покрытия находится в диапазоне от 10 нм до 5000 нм.

5. Способ по п. 4, где сердцевина состоит из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельных элементов, их оксидов, их нитридов, их карбидов и их сплавов и их сочетаний.

6. Способ по п. 4, где покрытие выбрано из группы, состоящей из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельных элементов, их оксидов, их нитридов, их карбидов и их сплавов и их сочетаний.

7. Способ по п. 4, где разрушаемое покрытие сформировано способом, выбранным из группы, состоящей из химического осаждения из пара (CVD), химического осаждения из пара в псевдоожиженном слое (FBCVD), физического осаждения из пара, индуцированного лазером осаждения и их сочетаний.

8. Способ по одному из пп. 1, 2 и 3, где разрушаемая часть частиц содержит разрушаемый металл.

9. Способ по п. 8, где разрушаемый металл представляет собой спеченный прессованный порошок, где металл выбран из группы, состоящей из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельных элементов и их сплавов и их сочетаний.

10. Способ по п. 8, где разрушаемый металл получен спеканием металлического композитного порошка, содержащего множество металлических порошковых частиц, причем каждая порошковая частица содержит:

сердцевину частицы, и сердцевина частицы содержит материал сердцевины, содержащий

Mg, Al, Zn или Mn или их сочетание, имея температуру плавления (TP); и

слой металлического покрытия, размещенный на сердцевине частицы и содержащий материал металлического покрытия, имеющий температуру плавления (ТС),

где порошковые частицы выполнены с возможностью твердофазного спекания друг с другом при заданной температуре спекания (TS) и TS меньше, чем ТР и ТС, или TS немного выше, чем ТР и ТС, для локализованного спекания в микрожидкостном состоянии.

11. Способ по одному из пп. 1, 2 и 3, где доля расклинивающих агентов в общем количестве расклинивающих агентов и частиц находится в диапазоне от 60 до 99 об. %.

12. Способ по одному из пп. 1, 2 и 3, где частицы имеют формы, выбранные из группы, состоящей из по существу сферической, неправильной стержнеобразной, иглообразной, дендритной, чешуйчатой, глобулярной, неправильной, пористой, полой форм, вытянутых вариантов каждой из названных и их сочетаний.

13. Способ по одному из пп. 1, 2 и 3, где средний гранулометрический размер частицы в сравнении со средним гранулометрическим размером расклинивающего агента находится в диапазоне от 50% до 200%.

14. Способ по одному из пп. 1, 2 и 3, где разрушаемая часть частиц разрушается в текучей среде, выбранной из группы, состоящей из пресной воды, рассолов, кислот и их сочетаний.

15. Способ по одному из пп. 1, 2 и 3, где расклинивающие агенты и частицы распределены по набивке из расклинивающего агента в общем равномерно.

16. Смесь, содержащая множество расклинивающих агентов и множество частиц, где, по меньшей мере, часть частиц представляет собой разрушаемый металл в форме прессованного продукта из относительно менее разрушаемых порошков, где сам прессованный продукт является относительно более разрушаемым.

17. Смесь по п. 16, где частицы являются полностью разрушаемыми.

18. Смесь по п. 16, где частицы выбраны из группы, состоящей из:

относительно менее разрушаемой части и относительно более разрушаемой части;

относительно менее разрушаемой сердцевины и относительно более разрушаемого покрытия поверх, по меньшей мере, большей части относительно менее разрушаемой сердцевины;

относительно более разрушаемой сердцевины и относительно менее разрушаемого покрытия поверх, по меньшей мере, большей части относительно более разрушаемой сердцевины;

сплава, имеющего добавки, убыстряющие разрушение; и

их сочетаний.

19. Смесь по п. 18, где частицы имеют сердцевину и покрытие и толщина разрушаемого покрытия находится в диапазоне от 10 нм до 5000 нм.

20. Смесь по п. 19, где разрушаемое покрытие сформировано способом, выбранным из группы, состоящей из химического осаждения из пара (CVD), химического осаждения из пара в псевдоожиженном слое (FBCVD), физического осаждения из пара, индуцированного лазером осаждения и их сочетаний.

21. Смесь по одному из пп. 16, 17 и 18, где доля расклинивающих агентов в общем количестве расклинивающих агентов и частиц находится в диапазоне от 60 до 99 об. %.

22. Смесь по одному из пп. 16, 17 и 18, где разрушаемый металл представляет собой спеченный прессованный порошок, где металл выбран из группы, состоящей из магния, алюминия, цинка, марганца, молибдена, вольфрама, меди, железа, кальция, кобальта, тантала, рения, никеля, кремния, редкоземельных элементов, их оксидов, их нитридов, их карбидов и их сплавов и их сочетаний.

23. Смесь по одному из пп. 16, 17 и 18, где разрушаемый металл получен спеканием металлического композитного порошка, содержащего множество металлических порошковых частиц, причем каждая порошковая частица содержит:

сердцевину частицы, и сердцевина частицы содержит материал сердцевины, содержащий

Mg, Al, Zn или Mn или их сочетание, с температурой плавления (ТР); и

слой металлического покрытия, размещенный на сердцевине частицы и содержащий материал металлического покрытия, с температурой плавления (ТС),

где порошковые частицы выполнены с возможностью твердофазного спекания друг с другом при заданной температуре спекания (TS) и TS меньше, чем TP и TC.

24. Смесь по одному из пп. 16, 17 и 18, где частицы имеют формы, выбранные из группы, состоящей из по существу сферической, неправильной стержнеобразной, иглообразной, дендритной, чешуйчатой, глобулярной, неправильной, пористой, полой форм, вытянутых вариантов каждой из названных и их сочетаний.

25. Смесь по одному из пп. 16, 17 и 18, где средний гранулометрический размер частицы в сравнении со средним гранулометрическим размером расклинивающего агента находится в диапазоне от 50% до 200%.

26. Смесь по одному из пп. 16, 17 и 18, где разрушаемая часть частиц разрушается в текучей среде, выбранной из группы, состоящей из пресной воды, рассолов, кислот и их сочетаний.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 3237693 A, 28.10.1963 | |||

| СПОСОБ ОЦЕНКИ ГЕОМЕТРИИ ТРЕЩИН, КОМПОЗИЦИИ И ИЗДЕЛИЯ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ЭТОЙ ЦЕЛИ | 2005 |

|

RU2383733C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 6330916 A, 18.12.2001. | |||

Авторы

Даты

2016-08-10—Публикация

2012-03-29—Подача