(54) МАШИНА ТЕРМИЧЕСКОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для термической резки | 1973 |

|

SU602323A1 |

| Устройство для термической резки деталей из листов | 1981 |

|

SU998032A1 |

| Машина для термического снятия фасок с изделия под сварку | 1986 |

|

SU1409424A1 |

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Машина для термической резкилиСТОВ | 1979 |

|

SU795790A1 |

| МАШИНА ГАЗОВОЙ РЕЗКИ | 2023 |

|

RU2816236C1 |

| Устройство для термической вырезки фланцев | 1981 |

|

SU956191A1 |

| Машина термической резки | 1978 |

|

SU766776A1 |

| Механизированный стол для термической резки листового проката | 1990 |

|

SU1757810A1 |

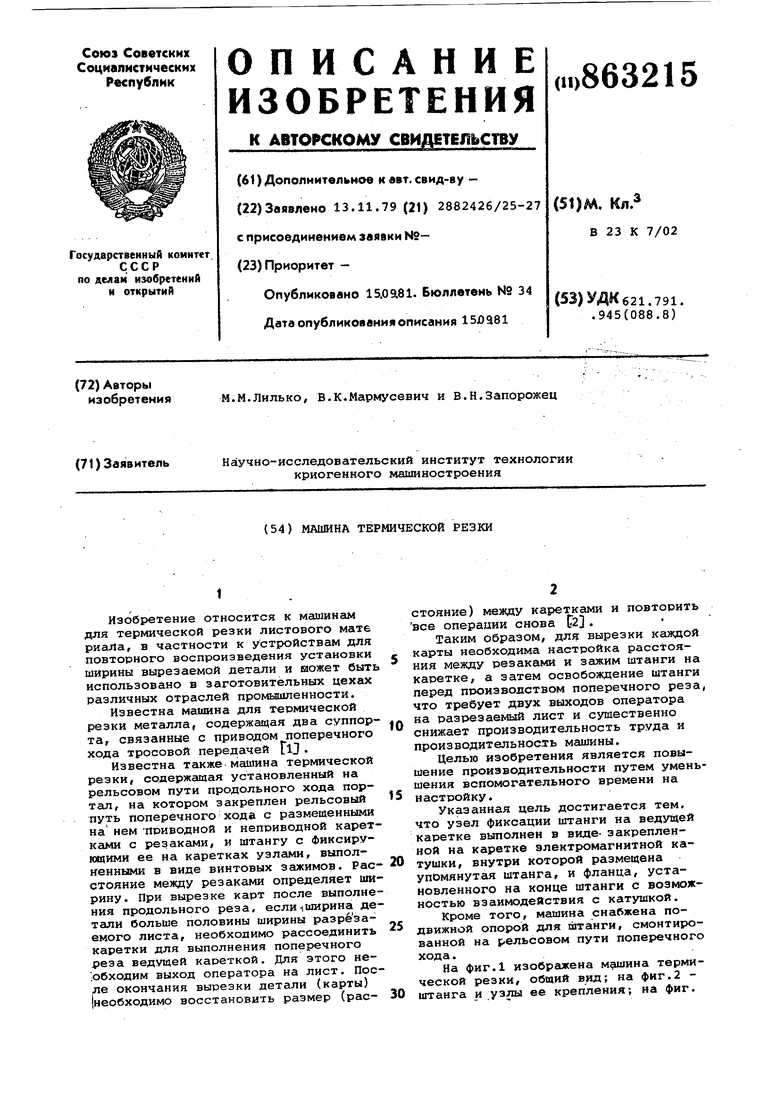

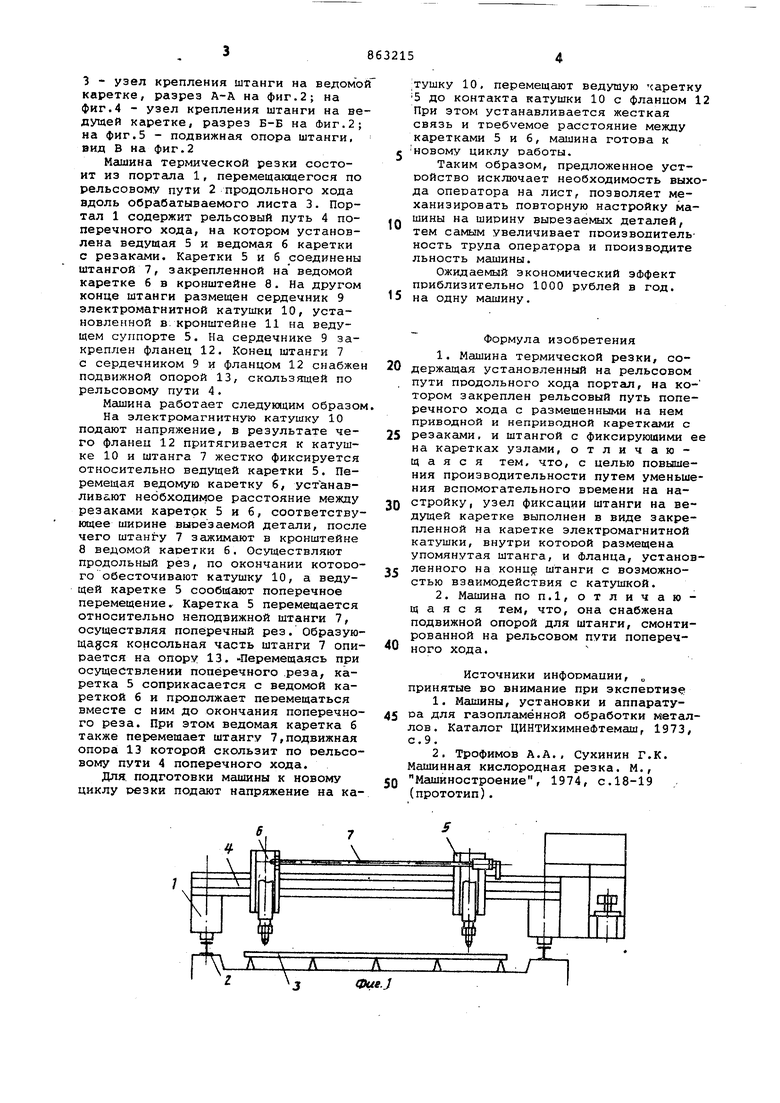

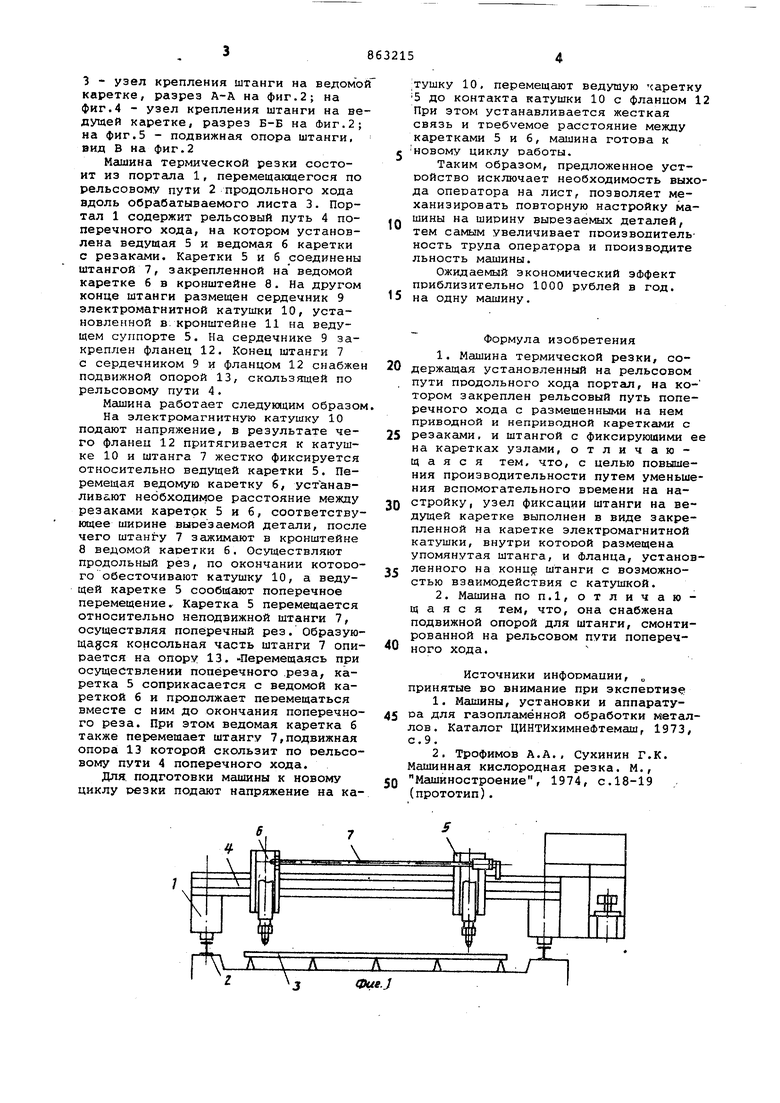

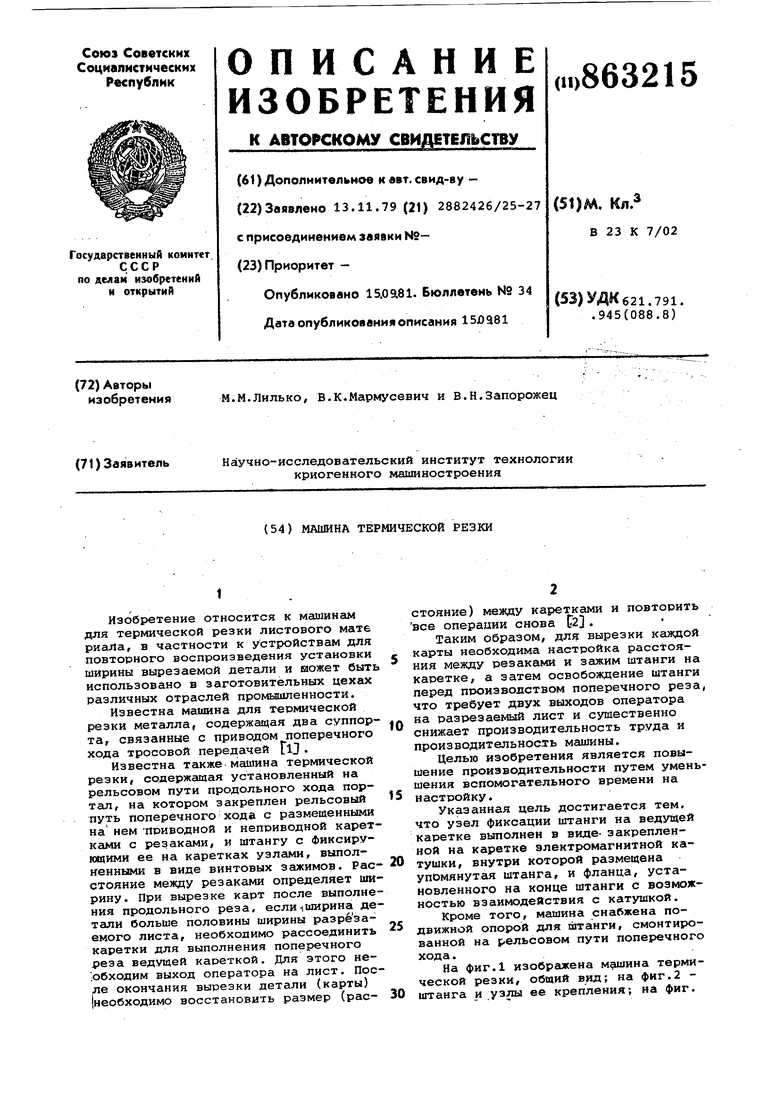

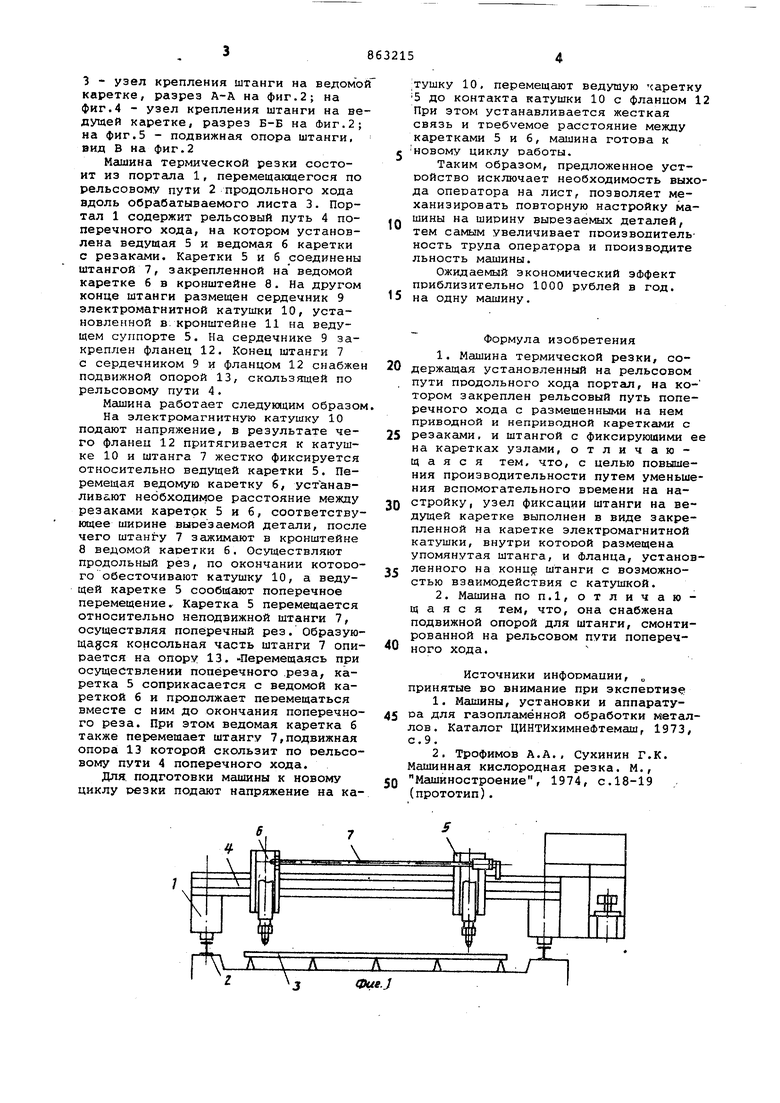

Изобретение относится к машинам для термической резки листового мате риала, в частности к устройствам для повторного воспроизведения установки ширины вырезаемой детали и иожет быть использовано в заготовительных цехах различных отраслей промышленности. Известна машина для термической резки металла, содержащая два суппорта, связанные с приводом поперечного хода тросовой передачей 13 Известна также машина термической резки, содержащая установленный на рельсовом пути продольного хода портал, на котором закреплен рельсовый путь поперечного хода с размешенными на нем -ПРИВОДНОЙ и неприводной каретками с резаками, и штангу с Фиксирующими ее на каретках узлами, выполненными в виде винтовых зажимов. Расстояние между резаками определяет ширину. При вырезке карт после выполнения продольного реза, еслиiширина де тали больше половины ширины разрёзаемого листа, необходимо рассоединить каретки для выполнения поперечного реза ведущей кареткой. Для этого не:0бходим выход оператора на лист. Пос ле окончания вырезки детали (карты) 1необходимо восстановить размер (расстояние) между каретками и повторить все операции снова 02 . Таким образом, для вырезки каждой карты необходима настройка расстояния между резаками и зажим штанги на каретке, а затем освобождение штанги перед ПРОИЗВОДСТВОМ поперечного реза, что требует двух выходов оператора на разрезаемый лист и существенно снижает производительность труда и производительность машины. Целью изобретения является повышение производительности путем уменьшения вспомогательного времени на настройку. Указанная цель достигается тем. что узел фиксации штанги на ведущей каретке выполнен в виде- закрепленной на каретке электромагнитной катушки, внутри которой размещена упомянутая штанга, и фланца, установленного на конце штанги с возможностью взаимодействия с катушкой. Кроме того, машина снабжена подвижной опорой для штанги, смонтированной на рельсовом пути поперечного На фиг.1 изображена машина термической резки, общий вид; на фиг.2 штанга и узлы ее крепления; на фиг.

3 - узел крепления штанги на ведомой каретке, разрез А-А на фиг.2; на фиг.4 - узел крепления штанги на ведущей каретке, разрез Б-Б на Фиг.2; на фиг.5 - подвижная опора штанги, вид В на фиг.2

Машина термической резки состоит из портала 1, перемещающегося по рельсовому пути 2 продольного хода вдоль обрабатываемого листа 3. Портал 1 содержит рельсовый путь 4 поперечного хода, на котором установлена ведущая 5 и ведомая 6 каретки с резаками. Каретки 5 и б соединены штангой 7, закрепленной на ведомой каретке 6 в кронштейне 8. На другом конца штанги размещен сердечник 9 электромагнитной катушки 10, установленной в. кронштейне 11 на ведущем суппорте 5. На сердечнике 9 закреплен фланец 12. Конец штанги 7 с сердечником 9 и фланцом 12 снабжен подвижной опорой 13, скользящей по рельсовому пути 4.

Машина работает следующим образом

На электромагнитную катушку 10 подают напряжение, в результате чего фланец 12 притягивается к катушке 10 и штанга 7 жестко фиксируется относительно ведущей каретки 5. Перемещая ведомую каоетку 6, устанавливьют необходимое расстояние между резаками кареток 5 и 6, соответствующее ширине вырезаемой детали, после чего 7 зажимают в кронштейне 8 ведомой каретки 6. Осуществляют продольный рез, по окончании КОТОРОГО обесточивают катушку 10, а ведущей каретке 5 сообщают поперечное перемещение. Каретка 5 перемещается относительно неподвижной штанги 7, осуществляя поперечный рез. Образующа§ся консольная часть штанги 7 опирается на опору 13. -Перемещаясь при осуществлении поперечного .реза, каретка 5 соприкасается с ведомой кареткой б и продолжает перемещаться вместе с ним до окончания поперечного реза. При этом ведомая каретка 6 также перемещает штангу 7,подвижная onopai 13 которой скользит по рельсовому ПУТИ 4 поперечного хода.

Для подготовки машины к новому циклу резки подают напряжение на катушку 10, перемещают ведущую чаретку 5 до контакта катушки 10 с фланцом 12 При этом устанавливается жесткая связь и требуемое расстояние между каретками 5 и 6, машина готова к f новому циклу работы.

Таким образом, предложенное устройство исключает необходимость выхода оператора на лист, позволяет механизировать повторную настройку ма- шины на ШИРИНУ вырезаемых деталей, тем самым увеличивает производитель ность труда оператрра и производите льность машины.

Ожидаемый экономический эффект приблизительно 1000 рублей в год. 5 на одну машину.

Формула изобретения

пути ПРОДОЛЬНОГО хода портал, на котором закреплен рельсовый путь поперечного хода с размещенными на нем приводной и неприводной каретками с резаками, и штангой с фиксирующими ее на каретках узлами, отличающаяся тем, что, с целью повышения производительности путем уменьшения вспомогательного времени на настройку, узел фиксации штанги на ведущей каретке выполнен в виде закрепленной на каретке электромагнитной катушки, внутри которой размещена упомянутая штанга, и фланца, установленного на KOHUg штанги с возможностью взаимодействия с катушкой.

Источники информации, „ принятые во внимание при экспертиз

1,Машины, установки и аппаратуоа для газопламенной обработки металлов. Каталог ЦИНТИхимнеФтемаш, 1973, с.9.

2,Трофимов А.А., Сухинин Г.К. Машинная кислородная резка. М.,

Машиностроение, 1974, с.18-19 (прототип).

б-б

ГЗ

put.5

Авторы

Даты

1981-09-15—Публикация

1979-11-13—Подача