Изобретение относится к области углеродных нетканых материалов, в том числе для использования в качестве материала для изготовления газодиффузионных электродов электрохимических источников тока.

Из уровня техники известен материал, получаемый по способу изготовления нетканого иглопробивного материала, армированного сеткой, включающего образование первого и второго нетканых слоев, одинаковых по составу и свойствам, расположение сетки из стекловолокна с нитью 34 Текса, размером ячейки 12 мм в продольном направлении и 6 мм по утку между ними [Патент РФ 2360050 С2, D04H 1/54, B32B 7/08. Способ изготовления нетканого иглопробивного материала, армированного сеткой. 27.06.2009].

Недостатком данного материала является то, что в качестве армирующего элемента выступает сетка из стекловолокна, что делает материал непригодным для переработки его в углеродный вследствие плавкости стеклянных волокон. Данный материал может служить основой для производства строительных, отделочных и других подобных материалов.

Из уровня техники известен углеродный нетканый материал и способ его производства. Нетканый материал из штапелированных углеродных волокон получен путем смешения углеродных волокон с плавкими волокнами из смол с последующим прессованием массы и карбонизацией. Соотношение углеродные волокна/плавкие волокна - 90/10-20/80, что обеспечивает легкость получаемого углеродного материала [Патент JP 2008081872 A, D01F 9/21; D04H 1/42; D04H 1/60. Углеродный нетканый материал и способ его производства. 10.10.2000].

Недостатком данного углеродного нетканого материала является использование плавких волокон из смол, что в результате дает непористый материал, который не может быть использован в качестве газодиффузионного электрода электрохимических источников тока.

Из уровня техники известны нетканые волокнистые материалы и электроды из них. Данные нетканые волокнистые материалы могут быть использованы в различных электрохимических устройствах, водородных накопителях, каталитических подложках [Патент РФ 2429317 С2, D04H 3/00, D01F 9/12, C25B 11/12, H01M 4/02, H01G 9/04, B32B 9/00. Нетканые волокнистые материалы и электроды из них. 20.09.2011].

Недостатком данных нетканых волокнистых материалов является то, что они состоят из фрагментов активированного углеродного волокна, которое является хрупким и подвергается разрушению в процессе работы материала.

Из уровня техники известен материал, получаемый по способу армирования нетканого материала, бумаги, картона и устройство для его осуществления, в котором в качестве армирующего материала используют ровницу, нити, ткани разреженных структур [Патент РФ 2087609 С1, D21F 1/00; D21H 27/34. Способ армирования нетканого материала, бумаги, картона и устройство для его осуществления. 20.08.1998]. Изобретение относится к текстильной промышленности, к производству нетканых материалов и может быть использовано в целлюлозно-бумажной промышленности при производстве армированной бумаги, картона и других материалов из волокнистого сырья.

Наиболее близким к заявленному является нетканый материал [Патент РФ 2208074 C1, D04H 1/46, B32B 5/22. Нетканый материал. 10.07.2003], состоящий из двух нетканых наружных слоев и внутреннего каркасного слоя, включающих однородные волокна, причем слои соединены между собой иглопрокалыванием (число проколов составляет 120-500 на 1 см2). В качестве каркасного слоя используют непрерывные вискозные нити с линейной плотностью 192 или 380 Текс, с прочностью 600-800 сН/Текс, уложенные параллельно друг другу вдоль нетканых наружных слоев из вискозных штапелированных волокон с длиной штапелирования не менее 18 мм, причем соотношение поверхностных нетканых наружных слоев и внутреннего каркасного слоя составляет (15,5-47,0):(1-4):(15,5-47,0). Поверхностная плотность нетканого материала составляет 280-852 г/м2. Получают нетканый материал путем совмещения и скрепления наружных и каркасного слоев. Наружные слои и основа каркасного слоя нарабатываются предварительно. Массу штапелированных волокон предварительно разрыхляют, затем подают на чесальную машину. Из прочеса формируют холст с поверхностной плотностью 160-480 г/м2. Далее готовый волокнистый холст подают на иглопробивной стенд, где подвергают одностороннему иглопрокалыванию (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 10-20 мм). Число проколов составляет 60-250 на 1 см2 (60×104-250×104 на 1 м2). Основу каркасного слоя получают путем параллельного наматывания нитей с линейной плотностью 192 или 380 Текс на бобину с целью получения ровницы. Используемые непрерывные нити, способные выдерживать разрывные нагрузки 600-800 сН/текс, выполняют, с одной стороны, роль нитей-транспортеров, а с другой стороны, являются конструкционным элементом нетканого материала, который обеспечивает при иглопрокалывании прочное зацепление фракций длинных штапелированных волокон наружных слоев с непрерывными нитями каркасного слоя. Наружные слои нетканого материала и нити каркасного слоя, намотанные на бобины, одновременно подают на агрегат ИМ-1800М-А, при этом нити каркасного слоя параллельно друг другу укладываются между наружными слоями нетканого материала. На агрегате ИМ-1800М-А происходит скрепление всех слоев путем иглопрокалывания (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 5-10 мм). Число проколов составляет 60-250 на 1 см2 (60×104-250×104 на 1 м2), таким образом, общее число проколов в нетканом материале составляет 120-500 на 1 см2 (120×104-500×104 на 1 м2). Для получения углеродных материалов (графитированных) нетканый материал подают на термообработку в диапазоне температур от 600 до 2500°C. При температурном режиме 650°C с постепенным подъемом температуры со скоростью 10°C/мин получают карбонизованный нетканый материал, после чего подвергают температурной обработке при 1500-2500°С, при этом получают нетканый углеродный графитированный материал со следующими свойствами: прочность 240 Н, поверхностная плотность 271 г/м, электросопротивление 1 Ом, воздухопроницаемость 85,0 дм3/м2·с.

Недостатком данного нетканого материала является однонаправленное армирование наружных слоев, что приводит к неравномерности прочностных характеристик в поперечном направлении, и достаточно высокое электросопротивление - 1 Ом, получаемого графитированного материала из него. Данный материал по совокупности своих свойств может использоваться в качестве теплоизоляционных, электропроводных и фильтрующих материалов.

Техническим результатом заявленного изобретения является устранение указанных недостатков, а именно повышение прочности по всему объему материала за счет армирования наружных слоев нетканых материалов из штапелированных волокон разреженной тканью, образованной полотняным переплетением вискозных нитей, при одновременном снижении электросопротивления получаемых графитированных нетканых материалов и сохранении воздухопроницаемости путем формирования каналов сложной изогнутой формы, которые в совокупности со сквозными каналами образуют пористую структуру с возможностью регулирования воздухопроницаемости и более стабильный подвод газов в зону реакции при работе газодиффузионных электродов электрохимических источников тока.

Указанный технический результат достигается тем, что в нетканом материале, состоящем из двух нетканых наружных слоев и внутреннего каркасного слоя, включающих однородные вискозные волокна, причем слои соединены между собой иглопрокалыванием, внутренний каркасный слой выполнен из разреженной ткани с поверхностной плотностью 40-96 г/м2, образованной полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью нитей 13-52 Текс с размером ячейки от 1×1 до 4×4 мм, и уложен между неткаными наружными слоями из вискозных волокон с длиной штапелирования не менее 51 мм с поверхностной плотностью одного слоя 58-120 г/м2 и числом проколов 18-30 на 1 см2 и поверхностной плотностью 36-96 г/м2 и числом проколов 24-48 на 1 см2 для другого слоя, смещенными относительно друг друга на 1,5-2 мм.

Существенными отличиями заявляемого нетканого материала являются то, что внутренний каркасный слой выполнен из разреженной ткани с поверхностной плотностью 40-96 г/м2, образованной полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью нитей 13-52 Текс с размером ячейки от 1×1 до 4×4 мм, и уложен между неткаными наружными слоями из вискозных волокон с длиной штапелирования не менее 51 мм с поверхностной плотностью одного слоя 58-120 г/м2 и числом проколов 18-30 на 1 см2 и поверхностной плотностью 36-96 г/м2 и числом проколов 24-48 на 1 см2 для другого слоя, смещенными относительно друг друга на 1,5-2 мм, что обеспечивает повышение прочности по всему объему материала за счет армирования наружных слоев нетканых материалов из штапелированных волокон разреженной тканью, образованной полотняным переплетением вискозных нитей, при одновременном снижении электросопротивления получаемых графитированных нетканых материалов и сохранении воздухопроницаемости путем формирования каналов сложной изогнутой формы, которые в совокупности со сквозными каналами образуют пористую структуру с возможностью регулирования воздухопроницаемости и более стабильный подвод газов в зону реакции при работе газодиффузионных электродов электрохимических источников тока. Известно использование тканей разреженных структур для армирования нетканых материалов для упрочнения [Патент РФ 2087609 C1, D21F 1/00; D21H 27/34. Способ армирования нетканого материала, бумаги, картона и устройство для его осуществления. 20.08.1998], также известно использование одинаковых нетканых наружных слоев, между которыми помещена сетка из стекловолокна [Патент РФ 2360050 С2, D04H 1/54, B32B 7/08. Способ изготовления нетканого иглопробивного материала, армированного сеткой. 27.06.2009], однако совокупность признаков не совпадает по сходным признакам, материалу и достигаемой цели. Заявленной совокупности признаков с получением указанных выше результатов в известном уровне техники не обнаружено, поэтому созданный материал обладает существенными отличиями.

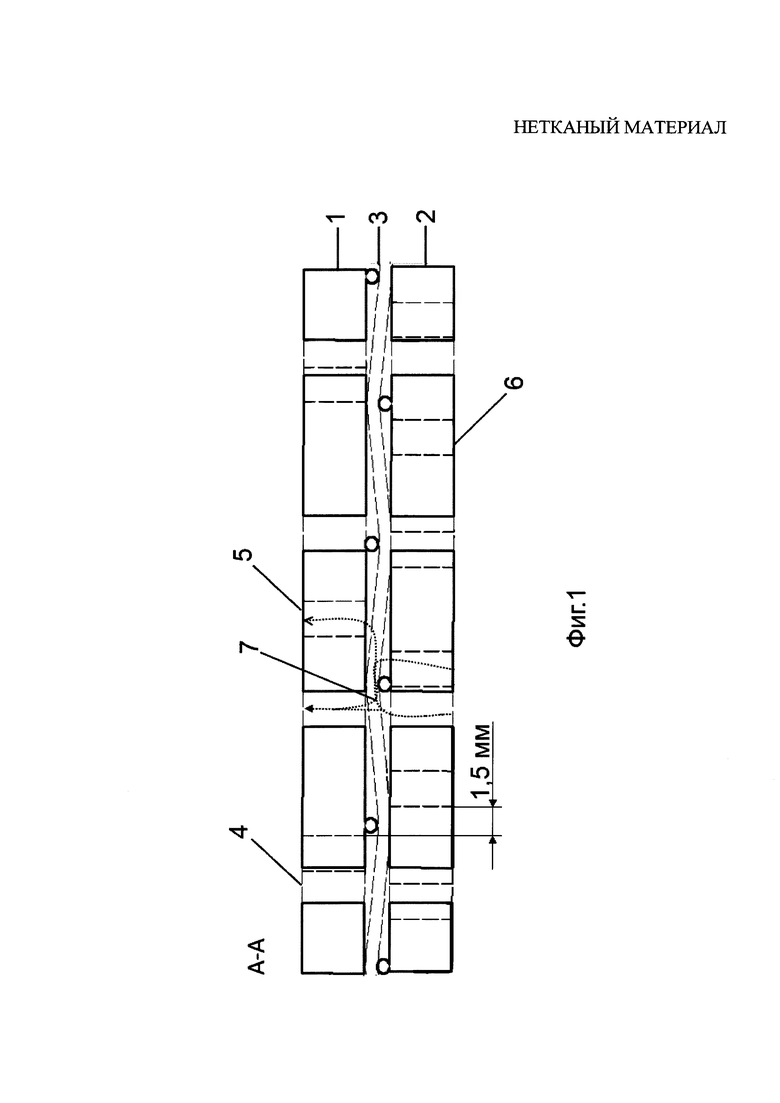

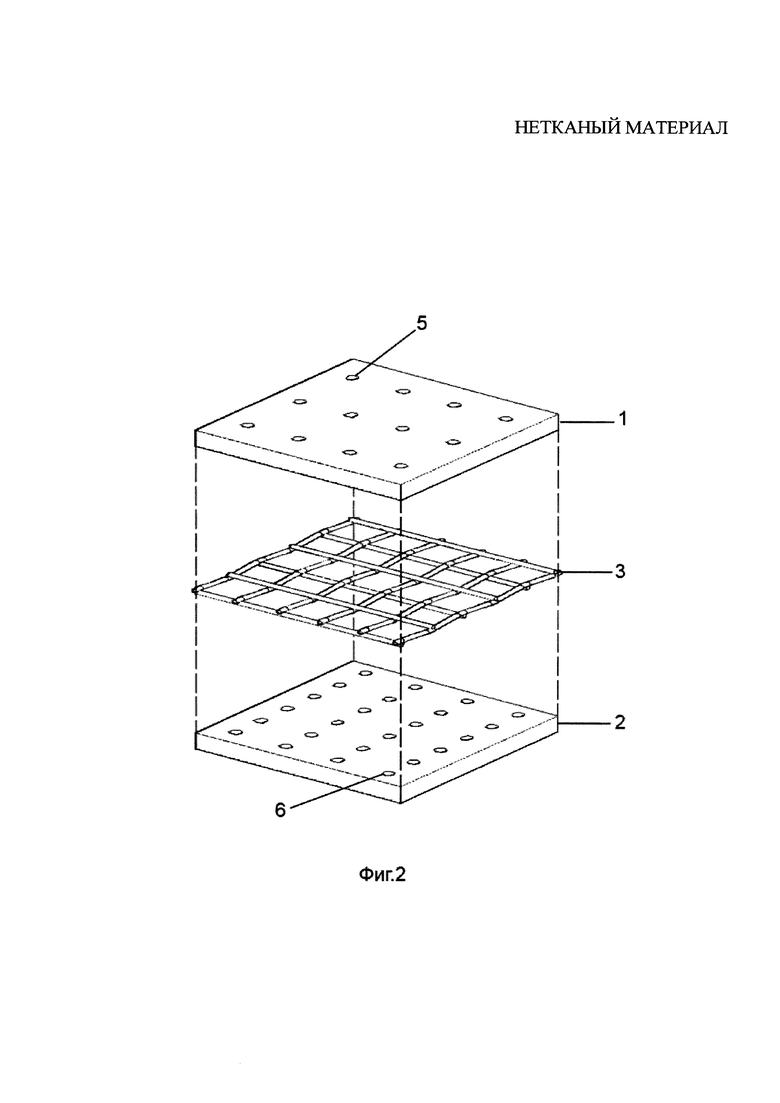

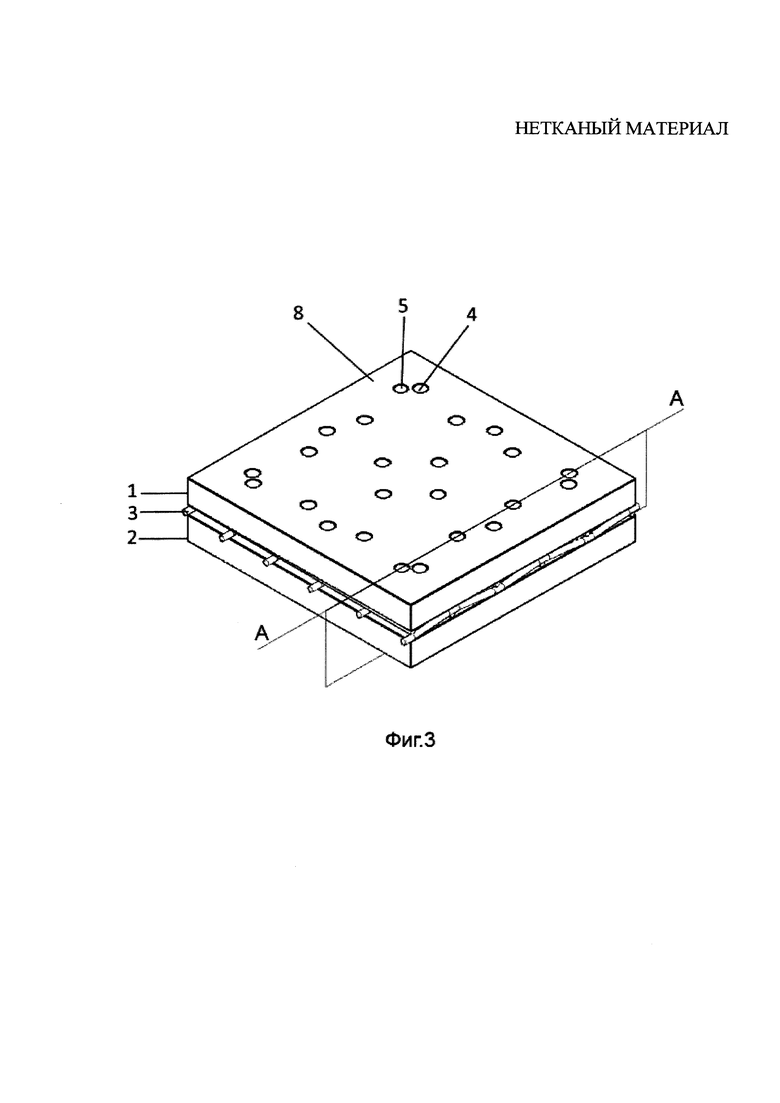

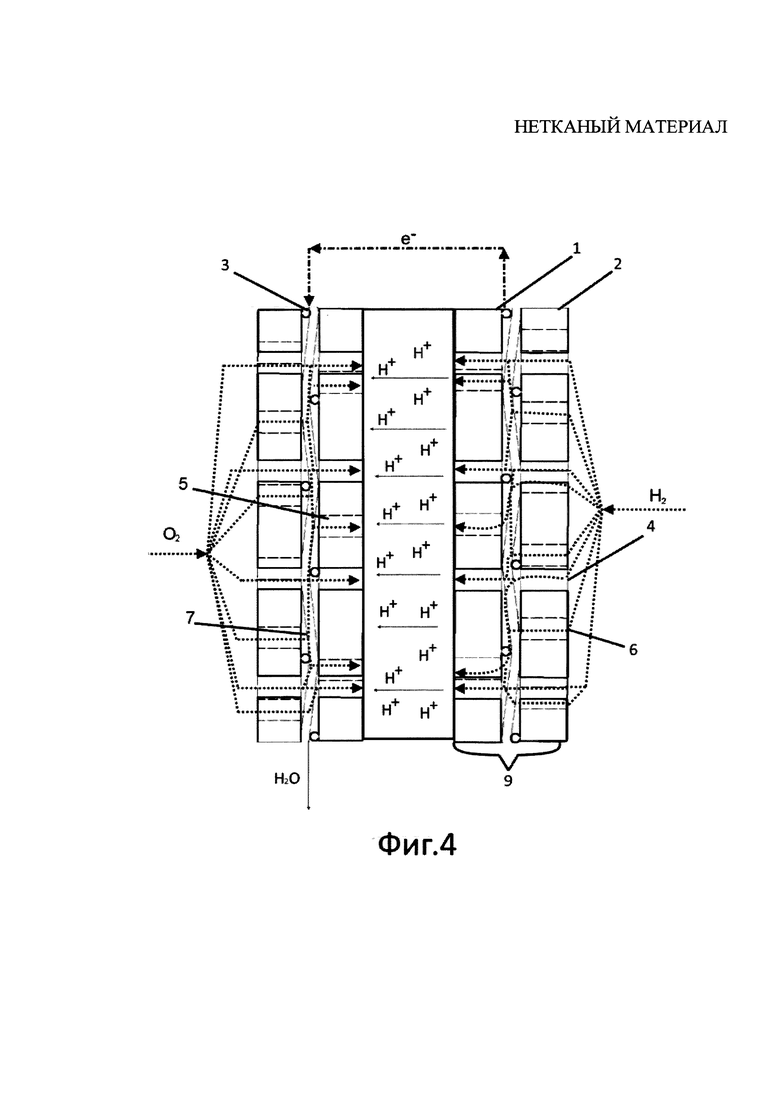

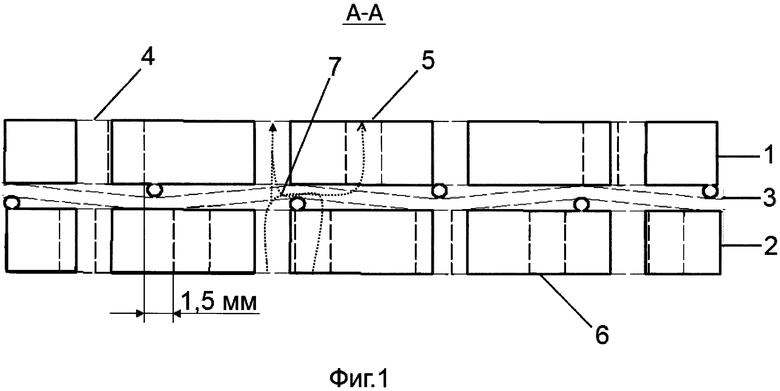

Для лучшего понимания изобретения представлена схема нетканого материала на фиг. 1 и 2, готовый нетканый материал представлен на фиг.3, на фиг. 4 представлена смоделированная схема электрохимического источника тока с использованием газодиффузионного электрода, полученного по заявляемому способу.

Нетканый материал (фиг. 3, поз. 8) состоит из двух нетканых наружных слоев (фиг. 1, 2, 3, поз. 1, 2) из вискозных штапелированных волокон с длиной штапелирования не менее 51 мм с поверхностной плотностью одного слоя 58-120 г/м и числом проколов (фиг. 1, 2, поз. 5) 18-30 на 1 см2 и поверхностной плотностью 36-96 г/м и числом проколов (фиг. 1, поз. 6) 24-48 на 1 см2 для другого слоя и смещением относительно друг друга на 1,5-2 мм, причем слои соединены между собой иглопрокалыванием, образуя сквозные каналы (фиг. 1, 3, поз.4), и внутреннего каркасного слоя (фиг. 1, 2, 3, поз. 3), представляющего собой разреженную ткань, образованную полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью 13-52 Текс с размером ячейки от 1×1 до 4×4 мм. Каналы одного слоя и другого слоя и сквозные каналы, образованные иглопрокалыванием для соединения двух слоев, а также смещение слоев на 1,5-2 мм образуют каналы сложной изогнутой формы (фиг. 1, поз. 7).

В качестве наружных слоев используют волокнистые холсты из вискозных штапелированных волокон со следующим метрическим составом, определенным экспериментально:

длиной 51-73 мм - 24%;

длиной 74-95 мм - не менее 46%;

длиной 96-120 мм - не менее 30%.

Массу штапелированных вискозных волокон известными способами предварительно разрыхляют и подают на чесальную машину, где из прочеса формируют холст. При этом волокна длиной 51-95 мм обеспечивают равномерность объемной плотности за счет равномерного распределения в прочесе. Волокна длиной 96-120 мм, пронизывая всю массу получаемого прочеса и в дальнейшем нетканого материала, позволяют уже на стадии получения прочеса объединить все волокна каждого слоя в единую массу холста. Характеристики наружных исходных слоев после иглопрокалывания приведены в таблице 1.

Один волокнистый холст подвергают одностороннему иглопрокалыванию (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 3-4 мм) с образованием первого слоя материала (фиг. 1, 2, 3, поз. 1). Число проколов (фиг. 1, 2, 3, поз. 5) первого слоя составляет от 6 до 18 на 1 см2, при этом объемная плотность получаемого слоя нетканого материала составляет 18-32 кг/м3. Одновременно готовят другой слой заявляемого нетканого материала. Для этого другой волокнистый холст подвергают одностороннему иглопрокалыванию (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 3-4 мм) с образованием другого слоя нетканого материала (фиг. 1, 2, 3, поз. 2). Число проколов (фиг. 1, 2, поз. 6) другого слоя составляет от 12 до 36 на 1 см2, при этом объемная плотность получаемого нетканого слоя составляет 20-38 кг/м3. Соотношение числа проколов наружных слоев материала равно 1:2.

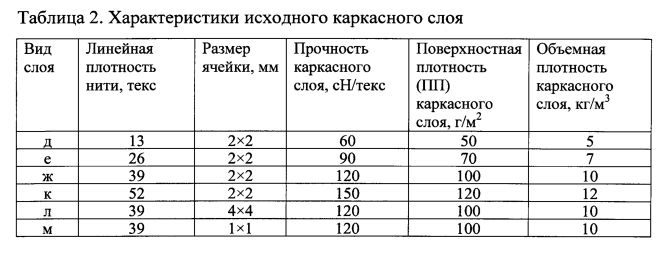

В качестве каркасного слоя (фиг. 1, 2, 3, поз. 3) используют разреженную ткань, образованную полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью 13-52 Текс с размером ячейки от 1×1 до 4×4 мм. Характеристики исходного каркасного слоя приведены в табл. 2.

Используемая разреженная ткань, образованная полотняным переплетением вискозных нитей, способная выдерживать разрывные нагрузки 60-150 сН/Текс, выполняет, с одной стороны, роль транспортера, позволяющего протягивать без потери сплошности нетканые материалы через все технологические стадии, начиная с получения армированных нетканых материалов, до стадии получения готового углеродного продукта. С другой стороны, разреженная ткань является таким конструкционным элементом нетканого материала, который обеспечивает при иглопрокалывании (фиг. 1, 3, поз. 4) всех слоев образование сквозных каналов (фиг. 1, 3, поз. 4) и прочное зацепление фракций длинных штапелированных волокон наружных слоев с каркасным слоем, благодаря чему получаемые армированные нетканые материалы обладают достаточной прочностью для получения углеродных нетканых материалов.

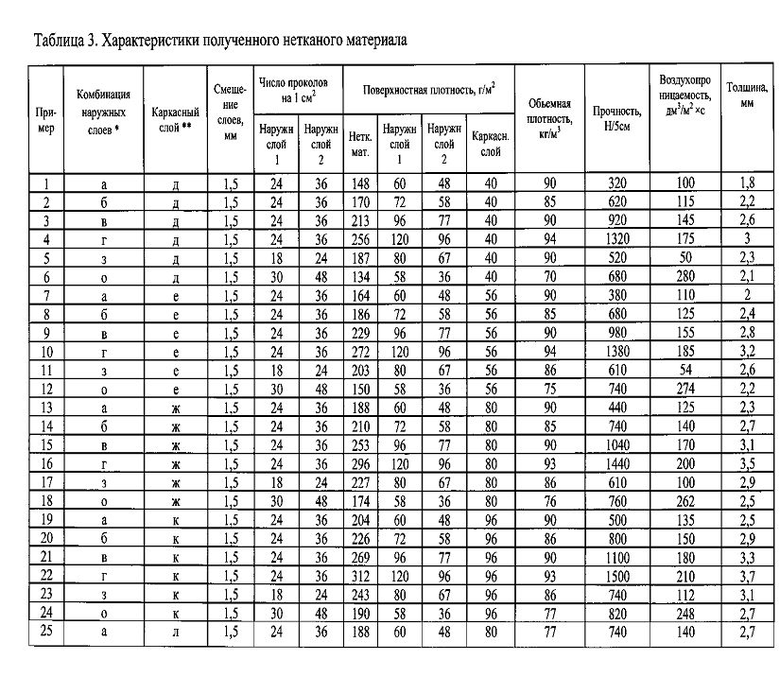

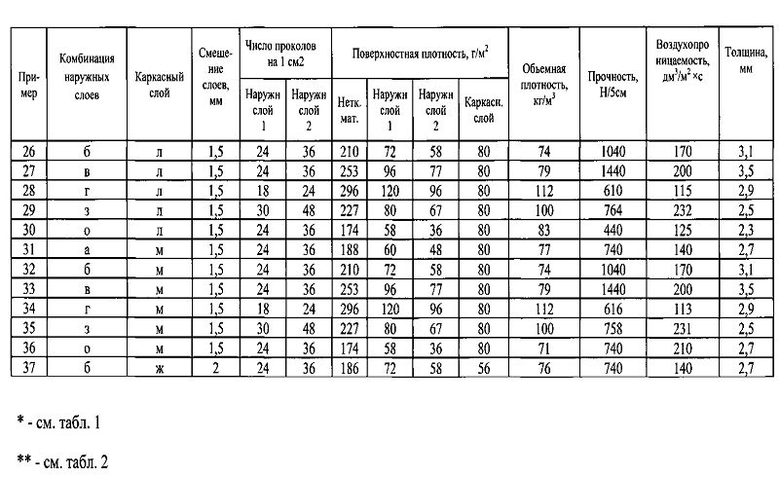

Скрепление наружных нетканых слоев и внутреннего каркасного слоя осуществляется следующим образом. Для этого наружные слои нетканого материала и каркасный слой, намотанные на бобины, одновременно подают на иглопробивной агрегат с одинаковой скоростью, при этом наружные слои смещают относительно друг друга на 1,5-2 мм (фиг. 1). На иглопробивном агрегате происходит скрепление всех слоев путем иглопрокалывания (фиг. 1, 3, поз. 4) (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 3-4 мм), образуя вертикальные сквозные каналы (фиг. 1, 3, поз. 4), а смещение наружных слоев приводит к образованию каналов сложной изогнутой формы (фиг. 1, поз. 7). Таким образом, общее число проколов в заявляемом нетканом материале (фиг. 3, поз. 8) составляет от 18 до 48 на 1 см2, свойства нетканых материалов приведены в таблице 3.

Все испытания проводились:

- Определение прочности по ГОСТ 15902.3-79.

- Определение электросопротивления по ГОСТ 11529 - 86.4.2.

- Определение воздухопроницаемости по ГОСТ 12088-77.

Результатом заявленного изобретения является устранение указанных недостатков прототипа, а именно повышение прочности по всему объему материала за счет армирования наружных слоев нетканых материалов из штапелированных волокон разреженной тканью, образованной полотняным переплетением вискозных нитей, при одновременном снижении электросопротивления получаемых графитированных нетканых материалов и сохранении воздухопроницаемости путем формирования каналов сложной изогнутой формы, которые в совокупности со сквозными каналами образуют пористую структуру с возможностью регулирования воздухопроницаемости и более стабильный подвод газов в зону реакции при работе газодиффузионных электродов электрохимических источников тока.

Пример 1. По технологии, указанной выше, получают нетканый материал с поверхностной плотностью 148 г/м2, объемной плотностью 90 кг/м3, прочностью 320 Н/5 см, воздухопроницаемостью 100 дм3/м2×с и толщиной 1,8 мм (см. таблицу 3).

Остальные материалы (примеры 2-37) были получены по вышеизложенной технологии, изменения связаны с видами наружных и каркасного слоев.

Из нетканого материала из примера 1 получают графитированный нетканый материал по технологии, описанной в прототипе. Каркасный слой из разреженной ткани, образованной полотняным переплетением вискозных нитей, обеспечивает повышение прочности по всему объему материала за счет армирования наружных слоев нетканых материалов из штапелированных волокон при одновременном снижении электросопротивления получаемых нетканых графитированных материалов и сохранении воздухопроницаемости путем формирования каналов сложной изогнутой формы, которые в совокупности со сквозными каналами образуют пористую структуру с возможностью регулирования воздухопроницаемости и более стабильный подвод газов в зону реакции при работе газодиффузионных электродов электрохимических источников тока. На фиг. 4 представлена схема смоделированной ячейки электрохимического источника тока, на которой показан процесс работы и получены характеристики работы газодиффузионного электрода (фиг. 4, поз. 9), изготовленного из графитированного нетканого материала по известной технологии. При изготовлении из нетканого материала газодиффузионных электродов сложная система сквозных (фиг. 4, поз. 4) и изогнутых каналов, образованных сочетанием каналов (фиг. 4, поз. 5, 6) наружных слоев (см. фиг. 4, поз. 1, 2) сохраняется (фиг. 4, поз. 7) и обеспечивает более полное прохождение реакции за счет увеличения времени нахождения газов в зоне реакции, что приводит к большей полноте проходящей реакции 2H++1/2O2+2е-=H2O, что обеспечивает большую силу тока, вырабатываемого химическим источником тока. Наличие прочного каркасного слоя, получаемого при термообработке разреженной ткани из вискозы (см. фиг. 4, поз. 3), обеспечивает легкость удаления продукта реакции - H2O за счет каналов сложной изогнутой формы. Характеристики работы газодиффузионного электрода, полученного из заявленного нетканого материала: толщина 0,25 мм, поверхностная плотность 156 г/м2, удельное сопротивление 0,03 Ом·см, предельная плотность тока 1750 мА/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха | 2021 |

|

RU2760532C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046858C1 |

| НЕТКАНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100500C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2074913C1 |

Изобретение относится к области углеродных нетканых материалов, в том числе для использования в качестве материала для изготовления газодиффузионных электродов электрохимических источников тока. Техническим результатом изобретения является повышение прочности по всему объему материала за счет армирования наружных слоев нетканых материалов из штапелированных волокон разреженной тканью, образованной полотняным переплетением вискозных нитей, при одновременном снижении электросопротивления получаемых графитированных нетканых материалов и сохранении воздухопроницаемости путем формирования каналов сложной изогнутой формы, которые в совокупности со сквозными каналами образуют пористую структуру с возможностью регулирования воздухопроницаемости и более стабильный подвод газов в зону реакции при работе газодиффузионных электродов электрохимических источников тока. Предложен нетканый материал, состоящий из двух нетканых наружных слоев и внутреннего каркасного слоя, включающих однородные вискозные волокна, причем слои соединены между собой иглопрокалыванием, внутренний каркасный слой выполнен из разреженной ткани с поверхностной плотностью 40-96 г/м2, образованной полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью нитей 13-52 Текс с размером ячейки от 1×1 до 4×4 мм, и уложен между неткаными наружными слоями из вискозных волокон с длиной штапелирования не менее 51 мм с поверхностной плотностью одного слоя 58-120 г/м2 и числом проколов 18-30 на 1 см2 и поверхностной плотностью 36-96 г/м2 и числом проколов 24-48 на 1 см2 для другого слоя, смещенными относительно друг друга на 1,5-2 мм. 3 табл., 4 ил.

Нетканый материал, состоящий из двух нетканых наружных слоев и внутреннего каркасного слоя, включающих однородные вискозные волокна, причем слои соединены между собой иглопрокалыванием, отличающийся тем, что внутренний каркасный слой выполнен из разреженной ткани с поверхностной плотностью 40-96 г/м2, образованной полотняным переплетением вискозных нитей под углом в 90 градусов с линейной плотностью нитей 13-52 Текс с размером ячейки от 1×1 до 4×4 мм, и уложен между неткаными наружными слоями из вискозных волокон с длиной штапелирования не менее 51 мм с поверхностной плотностью одного слоя 58-120 г/м2 и числом проколов 18-30 на 1 см2 и поверхностной плотностью 36-96 г/м2 и числом проколов 24-48 на 1 см2 для другого слоя, смещенными относительно друг друга на 1,5-2 мм.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| НЕТКАНЫЙ ИГЛОПРОБИВНОЙ МАТЕРИАЛ | 2007 |

|

RU2357028C2 |

| US 20050227565 A1, 13.10.2005 | |||

| Способ управления трехфазным мостовым инвертором | 1975 |

|

SU572891A1 |

Авторы

Даты

2016-08-20—Публикация

2015-05-28—Подача