Изобретение относится к области получения нетканых материалов, в том числе углеродных: карбонизованных, активированных и графитированных, используемых в качестве теплоизоляционных, электропроводных и фильтрующих материалов.

Аналогом к заявленному изобретению является нетканый углеродный материал, полученный из иглопробивной ваты, в которой волокна расположены хаотично, с указанным режимом иглопрокалывания (двустороннее иглопрокалывание, 36 игл с одинаковой плотностью по две стороны, число проколов 120 на 1 см2 (120х104 на 1 м2) и глубиной прокалывания 8 мм), с поверхностной плотностью 382 г/м2, сформированный из вискозных волокон с линейной плотностью 0,2 текс, длиной резки волоконец 35 мм и прочностью волоконец 40 сН/текс, которая была подвергнута карбонизации с целью получения углеродного нетканого материала при температуре 250-1000oС в течение 5 ч в инертной среде [авт. свид. 39406 А, НРБ, МКИ6 D 01 F 9/22. Способ получения углеродных текстильных материалов. 27.06.86].

Наиболее близким аналогом к заявленному изобретению является фильтрующий нетканый материал, состоящий из слоев полиэфирного волокна (волокно по ГОСТ - 10435-83, текс 0,17 длина штапелирования 30-38 мм), между слоями которого расположен тканый каркас, включающий полиэфирные нити такого же химического состава. Каркас изготавливают путем дополнительного введения в нити основы хлопчатобумажных нитей, образуя участки, по ширине равные не менее 10 мм соответствующей ширине соединительного шва фильтра (628 мм), начиная от кромки фильтрующего нетканого материала. Введение в основу участков из хлопчатобумажных нитей позволяет более равномерно продолжить нити утка и тем самым увеличить прочность на разрыв фильтрующего материала за счет фиксации положения нитей основы и утка. Кроме того, наличие участков из хлопчатобумажных нитей позволяет получать полотна, равные ширине фильтра с соединительным швом.

Сначала производилось получение наружного холста из прочеса с поверхностной плотностью 100-180 г/м2 и числом проколов 70х104-180х104 на 1 м2. Затем на прочес накладывают второй слой в виде холста и производят скрепление путем иглопрокалывания аналогично предыдущему, после прокалывания сформировался первый наружный нетканый слой с поверхностной плотностью 200-360 г/м2 и числом проколов 140х104-360х104 на 1 м2.

На сформированный наружный нетканый слой со стороны прочеса накладывают тканый каркас полотняного переплетения с поверхностной плотностью 150±15 г/м2 и разрывной нагрузкой полоски 50х220 мм 245 кгс (2401) и скрепляют иглопрокалыванием, формируя слой. На полученный слой со стороны каркаса накладывают еще один наружный холст и их скрепляют иглопрокалыванием 280•104-720•104 на 1 м2. Затем полученный материал подвергают кратковременному нагреву при температуре 170-250oС и давлении 20-50 кгс/см2 методом каландрирования. Причем каландрирование от условий эксплуатации предусмотрено с одной или двух сторон [патент РФ 2109092, МКИ6 D 04 Н 1/46. Фильтрующий нетканый материал. 20.04.98 (прототип)].

Показатели фильтрующего материала.

Поверхностная плотность, г/м2- 476-63 5

Разрывная нагрузка, кгс - 87,9-240 (861-2352 Н)

Удлинение при разрыве, % - 24-108

Воздухопроницаемость, дм/м•с - 40-139,5

Однако, обладая удовлетворительными характеристиками по поверхностной плотности, воздухопроницаемости и прочности, в то же время фильтрующий материал не пригоден для получения углеродного нетканого материала, так как при высокой термообработке невозможно получить углеродный нетканый материал ввиду того, что он будет разрушаться, и достигнуть технологичности процесса.

Техническим результатом заявленного решения является устранение указанных недостатков, а именно придание регулируемой прочности нетканому материалу в продольном направлении за счет дополнительного соединения волокон наружных слоев с продольно расположенными нитями каркасного слоя, при одновременном сохранении высокой воздухопроницаемости и улучшение технологичности процесса за счет формирования и введения каркаса в процессе производства углеродного материала с высоким выходом после термообработки в диапазоне температур от 600 до 2500oС.

Поставленная задача достигается за счет того, что нетканый материал, состоит из двух нетканых наружных слоев и внутреннего каркасного слоя, причем слои соединены между собой иглопрокалыванием. В качестве каркасного слоя используют непрерывные вискозные нити (ТУ 6-12-0020456-7-92, с линейной плотностью 192 или 380 текс, с прочностью 600-800 сН/текс), уложенные параллельно друг другу (с плотностью от 50 до 100 нитей на 1 м ширины) вдоль нетканых наружных слоев из вискозных штапелированных волокон (с линейной плотностью не менее 0,17 текс, с длиной штапелирования не менее 18 мм и не более 120 мм), причем соотношение поверхностных плотностей нетканых наружных слоев и внутреннего каркасного слоя составляет - (15,5-47,0):(1-4):(15,5-47,0).

Существенным отличием заявленного материала является то, что он выполнен из двух нетканых наружных слоев из вискозных штапелированных волокон и внутреннего каркасного слоя из непрерывных вискозных нитей, уложенных параллельно друг другу вдоль нетканых наружных слоев, причем соотношение поверхностных плотностей нетканых наружных слоев и внутреннего каркасного слоя составляет - (15,5-47,0):(1-4):(15,5-47,0).

Вискозные материалы являются материалами неплавкими и способны работать длительное время при температуре до 260oС без изменения прочности и фильтрующей способности, но в то же время могут быть легко преобразованы в углеродные материалы (карбонизованные, активированные, графитированные) при термообработке свыше 600oС.

Известно использование однородных волокон (полиэфирных волокон в наружном и каркасном слое) - см. прототип, и вискозных в нетканом однослойном углеродном материале, полученном из вискозной ваты - см. аналог. Однако получить углеродный нетканый материал с заявленными свойствами не представляется возможным, так как при высокой термообработке невозможно получить углеродный нетканый материал из полиэфирных волокон ввиду того, что он будет разрушаться, а из иглопробивной ваты невозможно получить материал, регулируемый по прочности и воздухопроницаемости. Соотношение слоев в заявленном нетканом материале в уровне техники авторам не известно.

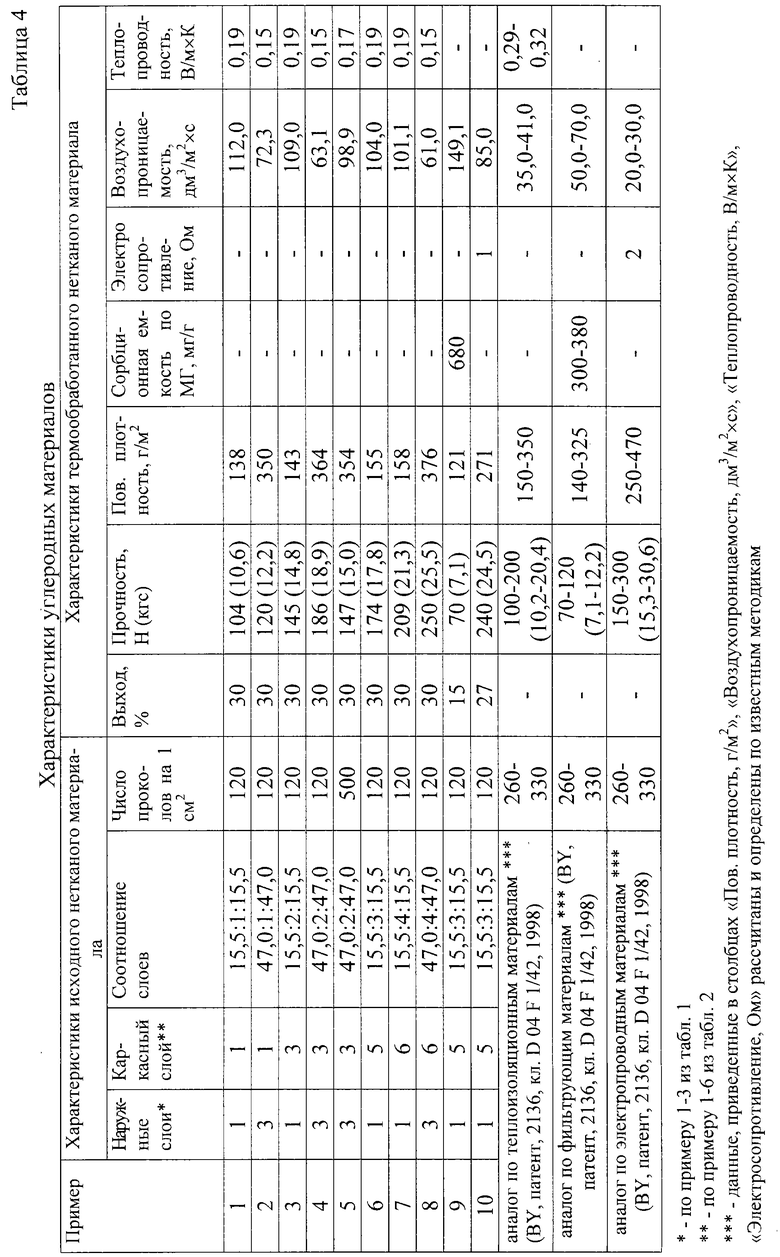

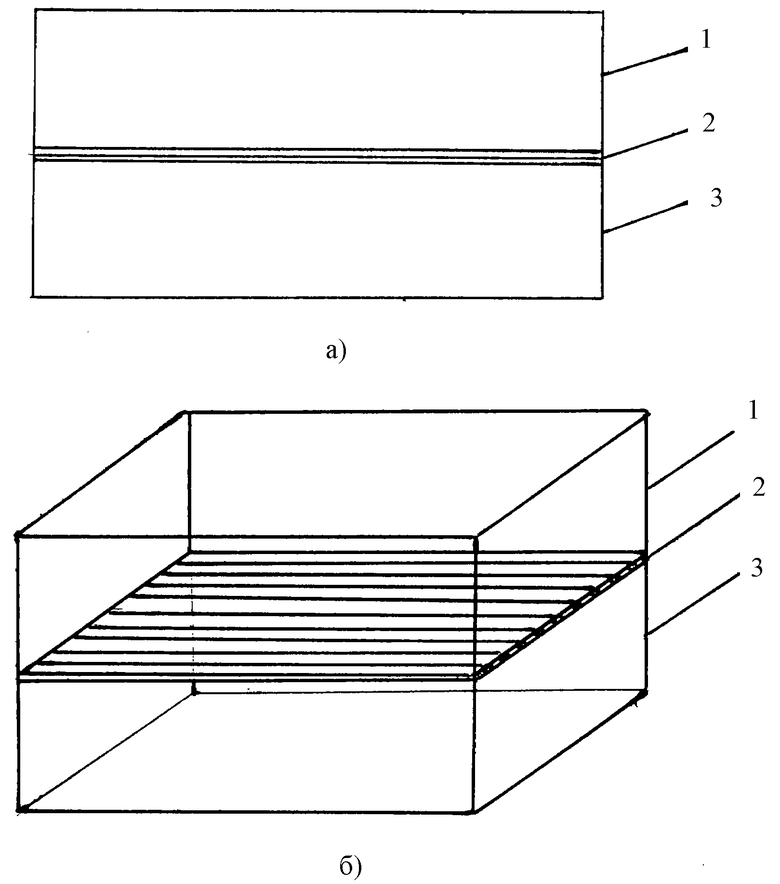

Ниже приведены примеры по получению нетканого материала, представленного на чертеже со следующими позициями:

1, 3 - нетканые наружные слои из вискозных штапелированных волокон с длиной штапелирования не менее 18 мм;

2 - внутренний каркасный слой в виде непрерывных вискозных нитей с линейной плотностью 192 или 380 текс, с прочностью 600-800 сН/текс, уложенных параллельно друг другу вдоль нетканых наружных слоев.

Слои соединены между собой иглопрокалыванием.

Пример. Заявленный нетканый материал получают путем совмещения и скрепления наружных и каркасного слоев. Наружные слои и основа каркасного слоя нарабатываются предварительно.

Наружные слои, заявленного нетканого материала, получают из вискозных волокон, например некондиционного сырья, текс не менее 0,17, следующего метрического состава, определенного экспериментально:

длиной 18-25 мм - не более 5%;

длиной 26-40 мм - 8-12%;

длиной 41-80 мм - 41-48%;

длиной 81-120 мм - не менее 35%.

Массу штапелированных волокон предварительно разрыхляют, затем подают на чесальную машину. Из прочеса формируют холст с поверхностной плотностью 160-480 г/м2. При этом волокна длиной 26-80 мм обеспечивают несминаемость и объемность получаемого в дальнейшем нетканого материала. Волокна длиной 81-120 мм, пронизывая всю массу получаемого прочеса, и в дальнейшем нетканого материала позволяют, уже на стадии получения прочеса, объединить все волокна в единую массу полотна. Образовавшаяся структура прочеса, даже без иглопрокалывания, позволяет удерживать волокна длиной 18-25 мм в массе полотна за счет ориентации в процессе чесания. Далее готовый волокнистый холст подают на иглопробивной стенд, где подвергают одностороннему иглопрокалыванию (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 10-20 мм). Число проколов составляет 60-250 на 1 см2 (60х104-250х104 на 1 м2). В процессе иглопрокалывания происходит дополнительная ориентация и упорядочивание волокон длиной 18-25 мм в объеме наружных нетканых слоев, что позволяет на последующих стадиях процесса получения нетканого материала, включая стадии получения углеродных материалов, исключить высыпание волокон данного метрического состава из массы полотна.

Основу каркасного слоя получают путем параллельного наматывания нитей с линейной плотностью 192 или 380 текс на бобину с целью получения ровницы. Используемые непрерывные нити, способные выдерживать разрывные нагрузки 600-800 сН/текс, выполняют, с одной стороны, роль нитей-транспортеров, позволяющих протягивать без потери сплошности нетканые материалы через все технологические стадии, включая стадии получения углеродных материалов. С другой стороны, нити каркасного слоя являются таким конструкционным элементом нетканого материала, который обеспечивает при иглопрокалывании прочное зацепление фракций длинных штапелированных волокон наружных слоев с непрерывными нитями каркасного слоя, благодаря чему, получаемые армированные нетканые материалы обладают высокой прочностью.

Одним из преимуществ заявленного нетканого материала является то, что формирование каркасного слоя и армирование нетканого материала происходит одновременно. Для этого наружные слои нетканого материала и нити каркасного слоя, намотанные на бобины, одновременно подают на агрегат ИМ-1800М-А, при этом нити каркасного слоя параллельно друг другу укладываются (с плотностью 9,5-38,0 г/м2) между наружными слоями нетканого материала. На агрегате ИМ-1800М-А происходит скрепление всех слоев путем иглопрокалы-вания (иглы расположены в шахматном порядке вертикально относительно холста, глубина прокалывания 5-10 мм). Число проколов составляет 60-250 на 1 см2 (60х104-250х104 на 1 м2). Таким образом, общее число проколов в заявляемом нетканом материале составляет 120-500 на 1 см2 (120х104-500х104 на 1 м2).

Полученный исходный нетканый материал может быть самостоятельно использован как фильтрующий материал.

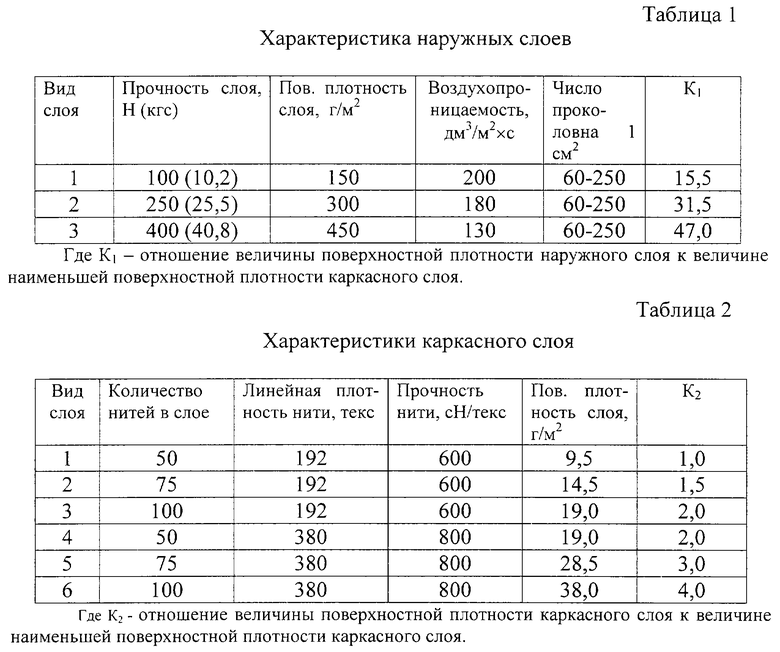

Характеристики наружных слоев, каркасного слоя и нетканого материала приведены в табл. 1, 2, 3.

Заявленный нетканый материал обладает по сравнению с прототипом преимуществами, указанными в техническом результате и, кроме того, позволяет получить углеродные материалы с различными свойствами, например свойствами сорбентов и токопроводящих материалов, которые могут быть использованы в процессах сорбционного и электрохимического концентрирования различных веществ, в том числе драгоценных металлов.

Прочностные характеристики нетканого материала тесно связаны с такими показателями, как поверхностная плотность и воздухопроницаемость. Регулируемые в широком диапазоне прочностные характеристики заявленного материала могут быть обеспеченны за счет изменения поверхностной плотности. У материала с невысокой поверхностной плотностью прочностные характеристики, как правило, ниже, чем прочностные характеристики материала с высокой поверхностной плотностью. Изменение поверхностных плотностей в диапазоне от 280 до 852 г/м2 позволяет изменять в широких пределах воздухопроницаемость (55-140 дм3/м2•с) и прочность (420-2300 И) материала. При этом за счет изменения поверхностной плотности можно регулировать сорбционные свойства активированных углеродных материалов, а также электропроводность графитированных углеродных материалов.

Вместе с тем, при применении нетканых материалов, как фильтрующих и сорбционно-активных, прочностные характеристики не всегда являются определяющими, так как материалы с низкой прочностью могут быть использованы в таких конструкциях (например, многослойные фильтры), где сохранение прочности материала будет обеспечиваться за счет конструкционных особенностей аппарата, однако определяющими являются такие характеристики, как высокая воздухопроницаемость и фильтрующая способность, которые обеспечиваются за счет наличия в структуре материала волокон различного метрического состава.

Уход от применения армирующих материалов, содержащих в своей структуре нити утка, позволяет в процессе получения углеродного материала уйти от его усадки по ширине, а также в более широком диапазоне регулировать воздухопроницаемость материала.

Для получения углеродных материалов различных типов (карбонизованных, графитированных и активированных) нетканый материал подают на термообработку в диапазоне температур от 600 до 2500oС.

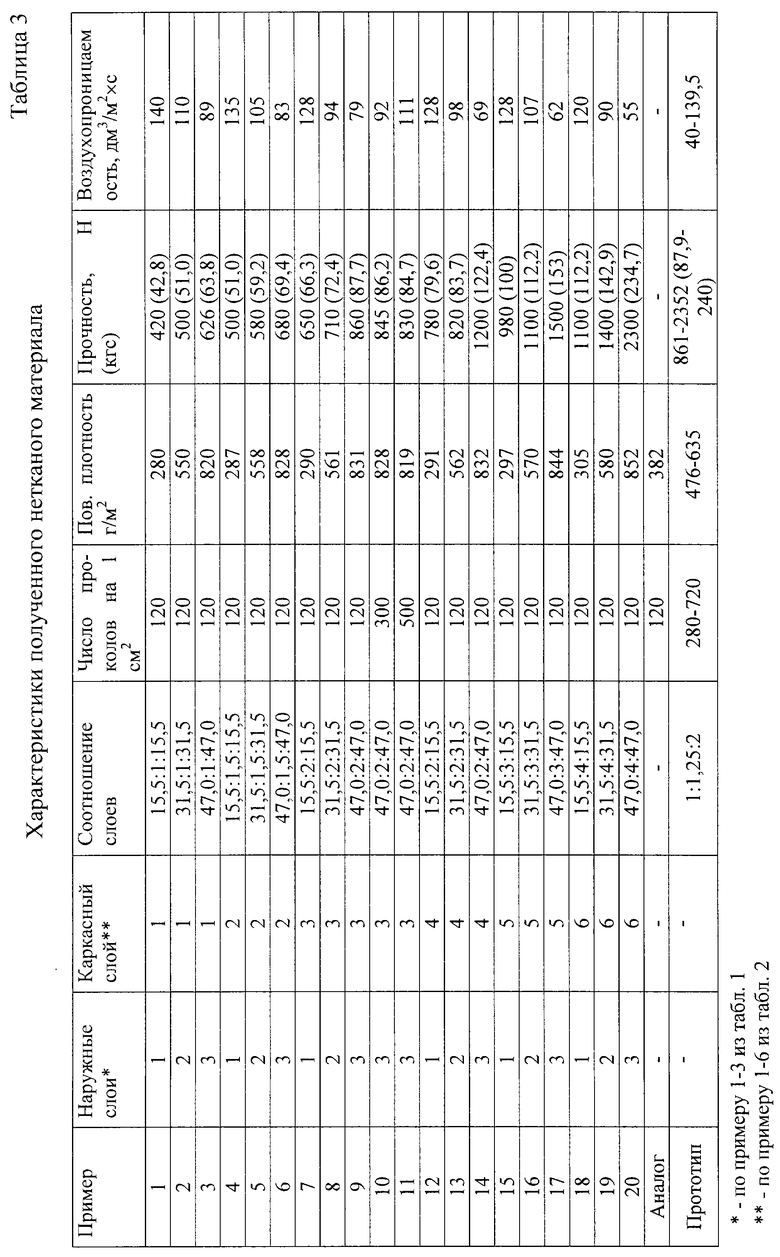

Характеристики полученных углеродных материалов приведены в табл. 4

При температурном режиме 650oС с постепенным подъемом температуры со скоростью 10oС/мин получают карбонизованный нетканый материал со свойствами, указанными в примерах 1-8 (табл. 4), который может быть использован как теплоизоляционный и фильтрующий материал и как полупродукт для получения графитированных и активированных материалов. За счет созданной на стадии формирования нетканого материала структуры, при карбонизации получают упругий воздухопроницаемый материал. Упругость материалу придают нити длинной 26-80 мм, плотность которых увеличивается в процессе карбонизации по отношению к исходному вискозному материалу. В то же время, нити длиной 81-120 мм, пронизывая все слои нетканого материала, обеспечивают сплошность по объему, а нити каркасного слоя по-прежнему выполняют роль нитей-транспортеров и основных упрочняющих элементов, обеспечивая высокие прочностные характеристики материала. Все карбонизованные материалы по примерам 1-8 обладают высокими прочностными характеристиками и высокой воздухопроницаемостью, что позволяет использовать их в фильтрующих устройствах различных типов (рамные, карманные, кассетные фильтры). Обладая невысокой теплопроводностью, они могут быть использованы в качестве теплоизоляторов. Кроме того, полученные углеродные материалы являются материалами негорючими и способны работать при нагреве до температуры 250-300oС в кислородсодержащей среде и при нагреве до температуры 600oС в инертной среде.

Карбонизованные нетканые материалы могут быть подвергнуты температурной обработке при 850oС в среде водяного пара в течение 30 мин, при этом могут быть получены нетканые углеродные активированные материалы со свойствами, указанными в примере 9 (табл. 4), которые могут быть использованы как фильтрующие высокоэффективные сорбционные материалы. Их прочностные и сорбционные свойства позволяют применять данный тип материалов в процессах очистки газовоздушных и жидких сред, в том числе для тонкой доочистки питьевой воды.

Вместе с тем, карбонизованный нетканый материал может быть подвергнут температурной обработке при 1500-2500oС, при этом получают нетканый углеродный графитированный материал со свойствами, указанными в примере 10 (табл. 4), который может быть использован как фильтрующий, теплоизоляционный и токопроводящий материал.

Предлагаемый нетканый материал позволяет избежать использования связующего, что улучшает экологию, получить ряд углеродных материалов с различными свойствами, а также позволяет использовать полученный углеродный материал для фильтрации агрессивных сред и в электрохимических процессах выделения металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| НЕТКАНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1996 |

|

RU2100500C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2594455C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2593143C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

| СОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОБЪЕКТОВ КУЛЬТУРНОГО НАСЛЕДИЯ ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ В ПРОЦЕССЕ ХРАНЕНИЯ И ЭКСПОНИРОВАНИЯ | 2003 |

|

RU2242278C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

| Способ получения углеродного нетканого волокнистого материала для медицины | 2018 |

|

RU2714384C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 2002 |

|

RU2231583C1 |

Изобретение относится к области получения нетканых материалов, в том числе углеродных: карбонизованных, активированных и графитированных, используемых в качестве теплоизоляционных, электропроводных и фильтрующих материалов. Нетканый материал состоит из двух нетканых наружных слоев и внутреннего каркасного слоя, включающих однородные волокна, причем слои соединены между собой иглопрокалыванием (число проколов составляет 120-500 на 1 см2). В качестве каркасного слоя используют непрерывные вискозные нити с линейной плотностью 192 или 380 текс, с прочностью 600-800 сН/текс, уложенные параллельно друг другу вдоль нетканых наружных слоев из вискозных штапелированных волокон с длиной штапелирования не менее 18 мм, причем соотношение поверхностных нетканых наружных слоев и внутреннего каркасного слоя составляет (15,5-47,0): (1-4): (15,5-47,0). Поверхностная плотность нетканого материала составляет 280-852 г/м2. Техническим результатом заявленного решения является придание регулируемой прочности нетканому материалу в продольном направлении при одновременном сохранении высокой воздухопроницаемости и улучшение технологичности процесса. 2 з.п.ф-лы, 2 ил., 4 табл.

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

| УГЛЕРОДНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1999 |

|

RU2155629C1 |

| ИЗМЕРИТЕЛЬ ПЕРЕМЕЩЕНИЙ С ОБЪЕМНОЙ ГОЛОГРАММОЙ | 1999 |

|

RU2169348C1 |

| СПОСОБ НАЛОЖЕНИЯ СУХОЖИЛЬНОГО ШВА | 2011 |

|

RU2459592C1 |

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

| Нетканый материал | 1983 |

|

SU1157149A1 |

Авторы

Даты

2003-07-10—Публикация

2002-08-02—Подача