Изобретение относится к области технологии изготовления керамических высокопористых материалов с сетчато-ячеистой структурой, используемых в адсорбционных процессах.

Процесс получения высокопористых материалов с сетчато-ячеистой структурой представляет собой воспроизведение структуры вспененного ретикулированного полиуретана, для чего осуществляется нанесение на нее керамического порошка, содержащего наполнитель и активный к спеканию компонент, например оксид алюминия, и последующее выжигание основы с нагревом образовавшегося керамического каркаса до температуры, обеспечивающей заданные свойства. Затем на изготовленную таким способом высокопористую матрицу наносится активная композиция, обладающая требуемыми свойствами - сорбционными, каталитическими и др. Полученное керамическое изделие имеет общую пористость 85-92%, размер ячеек 200-5000 мкм при открытой пористости межъячеистых перемычек 20-30% с размерами пор 1-2 мкм. Требования к блочным адсорбентам включают в себя механическую прочность, высокую сорбционную активность в динамических условиях, которая определяется величиной удельной поверхности нанесенного активного слоя, минимальное гидродинамическое сопротивление очищаемому газожидкостному потоку.

Известен способ получения керамических блочно-ячеистых фильтров-сорбентов [патент РФ №2474558 МПК С04В 38/06, 2013 г.]. Способ заключается в многократной пропитке активной композицией корундовой - на основе  - высокопористой блочно-ячеистой матрицы со средним размером ячейки 0,5-1,5 с последующей термообработкой. При этом активная композиция представляет собой алюмозоль - 20-80% мас., кремнезоль - 80-20% мас. Термообработка после первой пропитки осуществляется при температурах 950-1100°С, после следующих пропиток - при температурах 500-550°С. Общее количество нанесенных оксидов алюминия и кремния составляет 5-20 мас.% от массы матрицы.

- высокопористой блочно-ячеистой матрицы со средним размером ячейки 0,5-1,5 с последующей термообработкой. При этом активная композиция представляет собой алюмозоль - 20-80% мас., кремнезоль - 80-20% мас. Термообработка после первой пропитки осуществляется при температурах 950-1100°С, после следующих пропиток - при температурах 500-550°С. Общее количество нанесенных оксидов алюминия и кремния составляет 5-20 мас.% от массы матрицы.

В температурном диапазоне 950-1100°С происходит термическая диссоциация и осуществляются фазовые превращения слоев алюмозоля и кремнезоля, нанесенных на поверхность матрицы, в результате чего образуется многослойное покрытие из различных модификаций оксидов алюминия и кремния, определяющее удельную поверхность носителя, средний диаметр его пор и их распределение по размерам. Образование различных модификаций оксидов алюминия и кремния способствует прочному сцеплению их с поверхностью корундовой матрицы, также, благодаря наличию микротрещин, возникающих вследствие выгорания полимерной основы в керамических перемычках, увеличивается поверхность сцепления, что приводит к повышению прочности блочно-ячеистых фильтров-сорбентов.

Недостатком предложенного технического решения является ограниченная удельная поверхность - 350 г/м3 - из расчета на массу активного слоя.

Задачей изобретения является улучшение эксплуатационных характеристик керамических блочно-ячеистых фильтров-сорбентов.

Технический результат заключается в увеличении удельной поверхности нанесенного слоя сорбента и сорбционной емкости в динамических условиях.

Технический результат достигается тем, что в способе получения керамических блочно-ячеистых фильтров-сорбентов нанесением на керамическую блочно-ячеистую матрицу путем многократной пропитки активной композицией с последующей термообработкой, в качестве активной композиции используют суспензию с соотношением твердой фазы к жидкой 40÷50/60÷50, при этом качестве твердой фазы используют смесь каолина с цеолитом с соотношением 20÷30/80÷70, в качестве жидкой фазы используется дистиллированная вода. После нанесения активной композиции на керамическую блочно-ячеистую матрицу осуществляется термообработка при температуре 550÷650°С в течение не менее 3 ч с последующей обработкой полученного изделия 4,5÷6,0 М раствором гидроксида натрия, промывкой дистиллированной водой до значения фильтрата рН=9÷10 и вторичной термообработкой изделия при температуре 450÷600°С в течение не менее 3 ч.

При этом предпочтительно щелочную обработку проводить при следующих условиях: экспозиция при температуре 40÷60°С в течение 2÷4 ч и последующая экспозиция при температуре 80÷100°С в течение 3÷20 ч.

Заявляемый технический результат достигается по следующим обстоятельствам. Использование в качестве активной композиции смеси каолина и цеолита в указанной пропорции обеспечивает прочную адгезию активного слоя с поверхностью матрицы. При нагревании каолин претерпевает несколько стадий превращения. При температуре около 550÷600°С наблюдается образование разноупорядоченной фазы метакаолина вследствие дегидратации. Метакаолин является дефектной фазой, в которой тетраэдрические слои SiO2 исходной глинистой структуры в основном сохраняются, а к ним присоединяются тетраэдры AlO4, образовавшиеся из исходного октаэдрического слоя. Данное фазовое превращение сопровождается увеличением удельной поверхности активного слоя. С целью увеличения удельной поверхности активной мультислойной поверхности образовавшийся метакаолин переводят в цеолит А (более сорбционно активный, нежели исходный каолин) обработкой гидроксидом натрия при температуре ниже 100°С во избежание разрушения кристаллической структуры цеолита, причем время кристаллизации увеличивается с уменьшением температуры. При соблюдении перечисленных условий не происходит снижение адгезии активного слоя и матрицы. От избытка гидроксида натрия изделие отмывают дистиллированной водой до рН=9÷10, что соответствует кислотности цеолита. Активация (придание ему сорбционных свойств) нанесенного слоя обеспечивается термической обработкой в течение 450÷600°С в течение 3÷4 ч для удаления кристаллизационной воды из микропор цеолита.

Способ осуществляют следующим образом. На полученную методом воспроизведения структуры вспененного ретикулированного полиуретана исходную блочно-ячеистую керамическую матрицу со средним размером ячейки 0.5÷1.5 мм наносят композицию цеолита (например, цеолита NaX ТУ 2163-095-05766575-2000, ОАО «Салаватнефтеоргсинтез») и каолина (ТУ 5729-089-00284530-00, ЗАО «Пласт-Рифей»). Композицию (суспензию) готовят следующим образом: каолин смешивают с цеолитом в соотношениях 20÷30/80÷70, добавляют дистиллированную воду с соотношением твердой фазы к жидкой фазе 40÷50/60÷50. Нанесение композиции на поверхность матрицы осуществляют следующим образом: погружают матрицу в приготовленную суспензию цеолита и каолина, удаляют избыток композиции в процессе стекания с матрицы на вибростоле (подвялка), сушат подвяленную матрицу в сушильном шкафу при температуре 80÷90°С в течение 2÷8 ч, затем последовательно повторяют описанные операции еще один-два раза. Далее матрицу с нанесенной композицией термообрабатывают в течение не менее 3 ч при температуре 550÷650°С.

Полученный образец погружают в 4.5÷6.0 М раствор гидроксида натрия и выдерживают без перемешивания (экспозиция) в течение 2-4 ч часов при температуре 40÷60°С и 3÷20 ч при температуре 80÷100°С. Маточный раствор сливают, образец промывают дистиллированной водой до рН=9÷10, после чего сушат при температуре 80÷100°С в течение 5-8 ч. Далее образец термообрабатывают при температуре 450-600°С в течение не менее 3 ч.

Пример 1.

На полученную методом воспроизведения структуры вспененного ретикулированного полиуретана исходную керамическую блочно-ячеистую матрицу со средним размером ячейки 0,7 мм, диаметром матрицы 30 мм, высотой матрицы 20 мм наносят композицию цеолита NaA и каолина. Композицию готовят следующим образом: 5,5 г каолина смешивают с 12,5 г цеолита (соотношение каолина к цеолиту NaA составляет 30/70) и 28 г дистиллированной воды. Массовое соотношение твердой фазы к жидкой фазе составляет 40/60. Нанесение композиции на поверхность матрицы осуществляют следующим образом: погружают матрицу в приготовленную суспензию цеолита NaA и каолина, удаляют избыток суспензии в процессе стекания с матрицы на вибростоле (подвялка), сушат подвяленную матрицу в сушильном шкафу при температуре 80-90°С в течение 2 ч, затем последовательно повторяют описанные операции еще один раз. Далее матрицу с нанесенной композицией помещают в муфельную печь и термообрабатывают в течение 5 часов при температуре 550°С.

Полученный образец погружают в 4,5 М раствор гидроксида натрия и выдерживают без перемешивания в течение 4 ч при температуре 40°С и 4 ч при температуре 90°С. Маточный раствор сливают, образец промывают дистиллированной водой до рН=9,5, после чего сушат в сушильном шкафу в температуре 90°С в течение 5 ч. Высушенный образец термообрабатывают при температуре 600°С в течение 3 ч. Количество нанесенной композиции на матрицу составило 20% масс. Удельная поверхность активного слоя 620 м2/г.

Пример 2.

Композицию, состоящую из 4 г каолина, 16 г цеолита NaX (соотношение каолина к цеолиту NaX составляет 20/80) и 20 г дистиллированной воды (массовое соотношение твердой фазы к жидкой фазе составляет 50/50), наносят на керамическую матрицу со средним диаметром ячейки 1,5 мм по способу, представленному в примере 1. Полученный образец прокаливают в муфельной печи в течение 3 ч при температуре 650°С. Полученный образец погружают в 5,5 М раствор гидроксида натрия. Выдерживают в течение 2 ч при температуре 60°С, затем в течение 20 часов при температуре 80°С, далее маточный раствор сливают, образец отмывают дистиллированной водой до рН=10 и сушат в сушильном шкафу в температуре 80°С в течение 8 ч. Затем образец термообрабатывают при температуре 560°С в течение 4 ч. Количество нанесенной композиции на матрицу составило 15% масс. Удельная поверхность активного слоя 640 м2/г.

Пример 3.

Композицию, состоящую из 6,3 г каолина, 17,7 г цеолита NaX (соотношение каолина к цеолиту NaX составляет 26/74) и 33 г дистиллированной воды (массовое соотношение твердой фазы к жидкой фазе составляет 42/58), наносят на керамическую матрицу со средним диаметром ячейки 1,5 мм по способу, представленному в примере 1. Полученный образец термообрабатывают в муфельной печи в течение 4 ч при температуре 600°С.

Полученный образец погружают в 6 М раствор гидроксида натрия. Выдерживают в течение 3,5 ч при температуре 40°С, затем в течение 3 ч при температуре 100°С, далее маточный раствор сливают, образец отмывают дистиллированной водой до рН=9 и сушат в сушильном шкафу в температуре 100°С в течение 8 ч. Затем образец термообрабатывают при температуре 450°С в течение 5 ч. Количество нанесенной композиции на матрицу составило 16% масс. Удельная поверхность активного слоя 660 м2/г.

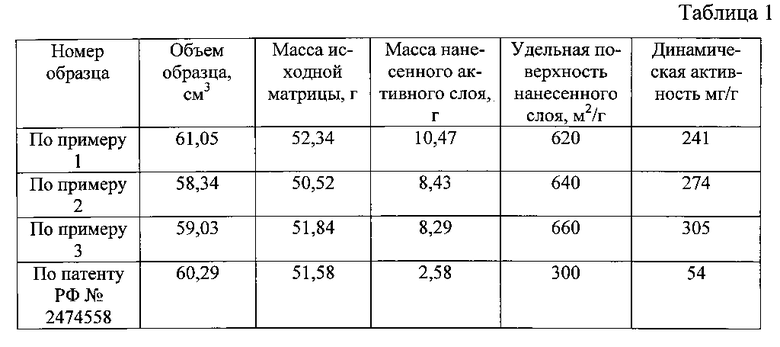

Сорбционная емкость в динамических условиях полученных по примерам 1-3 блочно-ячеистые фильтров-сорбентов определялась пропусканием через них газовоздушной смеси при следующих условиях:

Испытания проводили до момента достижения начальной концентрации паров воды в газовоздушной смеси за блочно-ячеистым фильтром-сорбентом. В аналогичных условиях проведены сравнительные испытания блочно-ячеистого фильтра-сорбента, изготовленного по примеру 2 патента РФ №2474558. Результаты проведенных экспериментов представлены в таблице 1.

Как видно из представленных данных, предложенный способ получения блочно-ячеистых фильтров-сорбентов позволяет улучшить эксплуатационные характеристики при одинаковых массогабаритных параметрах в сравнении с блочно-ячеистым фильтром-сорбентом по патенту РФ №2474558 за счет более развитой поверхности активного слоя и сорбционной активности в динамических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНОГО РАДИОАКТИВНОГО ЦЕЗИЯ | 2014 |

|

RU2569651C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ И ВРЕДНЫХ ВЕЩЕСТВ | 2010 |

|

RU2474558C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ РЕГЕНЕРАТИВНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2765943C1 |

| Способ получения композиционного сорбционно-активного материала | 2016 |

|

RU2625873C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ МЫШЬЯКА | 2014 |

|

RU2610612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| КЕРАМИЧЕСКИЙ ВЫСОКОПОРИСТЫЙ БЛОЧНО-ЯЧЕИСТЫЙ СОРБЕНТ ДЛЯ УЛАВЛИВАНИЯ РАДИОАКТИВНОГО ЙОДА И ЕГО СОЕДИНЕНИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2014 |

|

RU2576762C1 |

| Установка для очистки газовых потоков от летучих соединений цезия и йода, образующихся в процессе высокотемпературной обработки отработавшего ядерного топлива | 2023 |

|

RU2808719C1 |

Изобретение относится к способам получения блочно-ячеистых фильтров-сорбентов, используемых в адсорбционных процессах. Способ заключается в нанесении на керамическую блочно-ячеистую матрицу путем многократной пропитки активной композицией с последующей термообработкой. В качестве активной композиции используют суспензию с соотношением твердой фазы к жидкой 40÷50/60÷50, при этом в качестве твердой фазы используют смесь каолина с цеолитом с соотношением 20÷30/80÷70, в качестве жидкой фазы используется дистиллированная вода. После нанесения активной композиции на керамическую блочно-ячеистую матрицу осуществляется термообработка при температуре 550÷650°С в течение не менее 3 ч с последующей обработкой полученного изделия 4,5÷6,0 М раствором гидроксида натрия, промывкой дистиллированной водой до значения фильтрата рН=9÷10 и вторичной термообработкой изделия при температуре 450÷600°С в течение не менее 3 ч. При этом предпочтительно щелочную обработку проводить при следующих условиях: экспозиция при температуре 40÷60°С в течение 2÷4 ч и последующая экспозиция при температуре 80÷100°С в течение 3÷20 ч. Способ обеспечивает увеличение удельной поверхности нанесенного слоя сорбента до 660 м2/г и повышение сорбционной емкости фильтра-сорбента в динамических условиях. 3 пр., 1 табл.

Способ получения керамических блочно-ячеистых фильтров-сорбентов нанесением на керамическую блочно-ячеистую матрицу путем многократной пропитки активной композицией с последующей термообработкой, отличающийся тем, что в качестве активной композиции используют суспензию с соотношением твердой фазы к жидкой 40÷50/60÷50, при этом в качестве твердой фазы используют смесь каолина с цеолитом с соотношением 20÷30/80÷70, в качестве жидкой фазы используется дистиллированная вода, после нанесения активной композиции на керамическую блочно-ячеистую матрицу осуществляется термообработка при температуре 550÷650°С в течение не менее 3 часов с последующей обработкой полученного изделия 4.5÷6.0 М раствором гидроксида натрия при температуре 40÷60°C в течение 2÷4 ч и далее при температуре 80÷100°C в течение 3÷20 ч, промывкой дистиллированной водой до значения рН=9÷10 и вторичной термообработкой изделия при температуре 450÷600°C в течение не менее 3 часов.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ БЛОЧНО-ЯЧЕИСТЫХ ФИЛЬТРОВ-СОРБЕНТОВ ДЛЯ УЛАВЛИВАНИЯ ГАЗООБРАЗНЫХ РАДИОАКТИВНЫХ И ВРЕДНЫХ ВЕЩЕСТВ | 2010 |

|

RU2474558C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕЙ ПЕНОКЕРАМИКИ | 1999 |

|

RU2196756C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2239614C1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2016-08-20—Публикация

2015-03-23—Подача