Изобретение относится к керамическому материаловедению, в частности к процессам изготовления керамических фильтрующих элементов для селективного разделения компонентов фильтруемых сред.

В ряде технологических процессов очистки сточных вод, горнообогатительной, пигментной и газоочистительной отраслях промышленности необходимо применение фильтрующих керамических элементов значительных габаритных размеров, сложной конфигурации с внутренними сквозными или тупиковыми полостями, способных к селективному разделению компонентов фильтруемых сред. При изготовлении таких изделий возникает комплекс технологических параметров, определяющих эксплуатационные характеристики получаемой продукции.

Известны способы изготовления керамических фильтрующих элементов, включающие изготовление крупнопористой керамической подложки и нанесение на ее поверхность мембранного мелкопористого покрытия путем ангобирования поверхностных открытых пор или нанесением мелкопористых слоев с использованием водных шликерных систем, содержащих в качестве дисперсной фазы керамические материалы, идентичные по своему составу с материалом подложки или комплексные смеси из силикатообразующих компонентов, сушку и обжиг (FR, патент №2575459, кл. С 04 В 38/00, 1986; SU, а.с. №1661167, кл. С 04 В 38/00, 1991; UA, патент №39564 А, кл. С 04 В 35/00, 2001).

Недостатком известных способов является зависимость мембранного слоя и скорости его набора от наличия “мертвых зон” в подложке, величины пор и их распределения в общей пористости керамической крупнопористой подложки, что приводит к разнотолщинности мембраннного слоя и изменению гидравлического сопротивления в локальных областях керамического фильтрующего элемента, приводящие к деградации производительности по изделию.

Поиск по патентным и информационным периодическим изданиям позволил выявить наиболее близкий к заявляемому объекту по решаемой технической задаче прототип - способ изготовления керамических фильтрующих элементов, включающий изготовление крупнопористой подложки и последовательное нанесение слоев из тонкомолотой водной керамической суспензии для образования мембраннного покрытия, причем перед образованием мембранного покрытия к крупнопористой подложке со стороны, противоположной стороне нанесения керамической суспензии прикладывают разрежение 0,15-0,7 кг/см2, сушат и обжигают (SU, A.C. №1731762 А1, кл. С 04 В 38/00, 1992).

Способ позволяет изготавливать малогабаритные объекты простейшей формы, при условии использования герметизируемых устройств в соответствии с конфигурацией изготовляемого керамического фильтрующего элемента.

Недостатком известного способа является неравномерность гранулометрического состава и толщины слоев, наносимых на подложки с большими габаритными размерами поверхностей фильтрации, вследствие седиментационных эффектов частиц с разными удельными весами в водных суспензиях. Кроме того, в многослойных материалах при обжиге возникают остаточные внутренние напряжения, вследствие разных усадочных коэффициентов, которые отрицательно сказываются на термостойкость при использовании керамических фильтрующих элементов в условиях нестационарных тепловых нагрузок.

Задачей изобретения является разработка способа изготовления керамического фильтрующего элемента, обеспечивающего достижение цели изобретения - повышение качества керамического фильтра мембранного типа.

Поставленная цель достигается в отличие от известного способа тем, что образуют промежуточный слой путем ангобирования проницаемых пор в приповерхностных слоях крупнопористой подложки с использованием барботирующей суспензии, содержащей в твердой фазе компоненты, мас.%:

Шамот высокообоженный 25-29

Глинозем 22-26

Каолин 9-14

Песок 4-7

Глина 12-18

Бентонит 1-2

Тальк 2-3

Мел 11-15

последующую операцию осуществляют в борботирующей суспензии, содержащей в твердой фазе гидрооксиды естественного происхождения циолитного класса и осуществляют ступенчатую термообработку с изотермическими выдержками при температурах удаления влаги, дегидролизации гидрооксидов, а процесс заканчивают при температуре образования в ангобированном слое циолитоподобных соединений и охлаждают.

Сущность заявляемого технического решения состоит в комплексе операций и последовательности их реализации, которые в совокупности с выбранными химическими компонентами позволяют организовать заданную структуру селективного мембранного слоя с диаметром каналов, являющимися основным контролирующим фактором для достижения цели изобретения

Совокупность компонентов ангобирующего слоя позволяет получить материал с циолитоподобной структурой, с равномерным объемным распределением мелких пор, с узким доверительным интервалом их размеров, а введение бентонита и талька обеспечивает синтез кордиеритовой составляющей, повышающей устойчивость керамических фильтрующих элементов к нестационарным тепловым нагрузкам.

Соотношение в ангобной смеси компонентов обусловлено граничными условиями: минимальное содержание компонентов не приводит к повышению прочности пористого керамического каркаса, максимальное содержание компонентов образуют избыточное количество стеклофазы, приводящее к снижению устойчивости керамического пористого элемента, к нестандартным тепловым нагрузкам.

Введение в пористую структуру приповерхностных слоев крупнопористой подложки ангобного материала в условиях барботирующей суспензии позволяет получить равномерно распределенную объемную пористость с узкофракционным размером пор, величина которых меньше величины пор крупнопористой подложки, и устранить возможные дефекты пористой структуры подложки.

Введение в открытые поверхностные поры гидрооксидов естественного происхождения циолитного класса из барботирующей суспензии преследует цель, что и в предыдущей операции и, кроме того, позволяет получить мембранный слой с минимальным гидравлическим сопротивлением, с размером пор для селективного удержания компонентов заданной фракции из фильтруемой среды.

Изотермические выдержки при термообработке предназначены для осуществления мягких режимов, неприводящих к образованию пузырей, каналов или микротрещин в процессе удаления физически сорбированной и кристаллографической воды и наиболее полного прохождения физико-химических процессов в ангобированном слое при температуре образования циолитоподобных соединений.

Пример осуществления способа.

1. Предлагаемый способ был использован для изготовления пустотелых, керамических элементов секторного типа с выходным патрубком и суммарной фильтрующей поверхностью 5000 см2.

2. Для реализации процесса использовали:

2.1. Пористые керамические элементы, обработанные в соответствии с требованиями чертежа на изделия секторного типа.

2.2. Шамот высокообожженный.

2.3. Каолин Просяновский.

2.4. Глинозем ПС, α-Аl2О3 96%.

2.5. Песок Авдеевский.

2.6. Глина ВГО-1.

2.7. Бентонит Болгарский.

2.8 Тальк Анотский.

2.9. Мел Райгородский.

2.10. Циолит со структурой натролита.

2.11. Вода водопроводная.

3. Процессам нанесения фильтрующих материалов предшествовали операции подготовки шликерных суспензий.

Для ангобирования использовали смесь компонентов, мас.%:

Шамот высокообожженный 27

Каолин 14,5

Глинозем 24

Песок 5,5

Глина 15

Бентонит 1,5

Тальк 2,5

Мел 13

Компоненты перемешивали в сухом виде в Z-образном смесителе, а последующую гомогенизацию проводили совместным измльчением компонентов в вибромельнице до удельной поверхности 800-900 см2/г. Шликерную систему получали путем смешивания с водой до получения суспензии с удельным весом 1,4 г/см3. Идентичным методом получали шликерную суспензию, содержащую гидрооксид цеолитного класса - натролит с удельным весом 1,65 г/см3.

4. В 200 метровую емкость, содержащую суспензию с ангобным материалом, снизу подавали воздух из воздушной распределительной системы и погружали пористый секторный элемент - подложку, внутренний объем которой через выходной патрубок был соединен с вакуумной системой. Процесс проводили в течение 2-3 с. При разрежении 90 Па. Затем заготовку извлекали и оставляли 5-7 с. под разрежением для удаления избыточной влаги и уплотнения ангобирующего слоя.

5. Затем заготовку перемещали в емкость, содержащую барботируемую суспензию с натролитом, выдерживали в течение 10-15 с при разрежении ≈20 Па. После извлечения заготовки осуществляли термообработку в воздушной среде.

6. Первую изотермическую выдержку осуществляли при температуре 80-90°С, в течение 5 ч, вторую выдержку проводили при 250-300°С, 2 ч, затем температуру доводили до 900-1000°С и осуществляли выдержку 3 ч.

Окончание процесса термообработки проводили при температуре 1300±50°С в течение 3-х часов и охлаждали вместе с печью.

7. По предлагаемому способу была изготовлена опытно-экспериментальная партия изделий в количестве 12 штук. Материал и сами фильтрующие элементы были подвергнуты контролю по стандартным методикам в соответствии с ГОСТами.

Химический состав материала ангобного слоя выполнен химическим, спектрографическим и атомноабсорбционным методами. Анализ фазового состава выполнен рентгеновским методом. На основании анализов установлено, что ангобирующий материал представляет собой твердый раствор анорита CaAl2Si2O3 и смеси аналогов (Na, Zi) лейцита KAlSi3O8, в котором половина ионов Nа замещена К, Zi, часть ионов Са замещена Mg и Ва, ионы Fe и Сr замещают Al, a Ti замещают Si. Наличие изоморфных примесей приводит к искажению криталлической решетки материала, что обусловливает наличие большого количества дислокации различного рода, повышающих ионообменную активность типичных цеолитов молекулярных сит.

Таким образом, керамический фильтрующий элемент выполняет роль:

- механического фильтра;

- адсорбционного поглотителя;

- молекулярного сита;

- ионообменного материала.

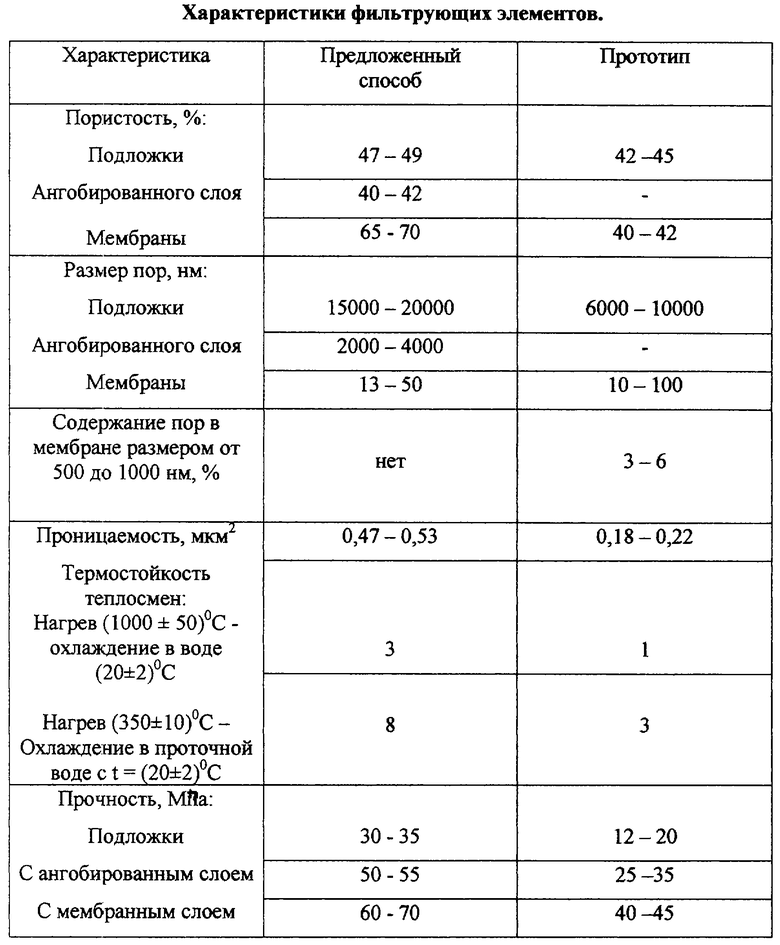

Характеристики керамических фильтрующих элементов представлены в таблице.

Данные таблицы показывают, что предлагаемый способ позволяет получать структуру изделий с минимальным допустимым интервалом свойств, гарантирующих стабильность качества получаемых изделий, расширить функциональные возможности по эксплуатационным характеристикам. Повышенная проницаемость и прочность пористой структуры позволяют увеличить рабочее давление фильтрации и регенарации, а следовательно, и производительность фильтрующих установок в целом, заявляемый способ осуществляется на стандартном технологическом оборудовании с возможностью организации, на стадии нанесения слоев в барботирующих керамических суспензиях, поточных линий с использованием контролирующих и регулирующих устройств, выпускаемых отечественной промышленностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНГОБ | 2004 |

|

RU2257364C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2004 |

|

RU2274622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2370473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ МЕМБРАНЫ | 1994 |

|

RU2128544C1 |

| Огнеупорная подставка для обжига керамических конденсаторов | 1977 |

|

SU672181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО ИЗДЕЛИЯ | 2008 |

|

RU2394794C2 |

| Способ изготовления керамических фильтрующих элементов | 1989 |

|

SU1731762A1 |

| Способ изготовления керамической мембраны | 2016 |

|

RU2654042C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2001 |

|

RU2204542C1 |

Изобретение относится к производству керамических материалов, в частности к способу изготовления керамических фильтрующих элементов для селективного разделения компонентов фильтруемых сред. Для изготовления керамического фильтра мембранного типа образуют промежуточный слой путем ангобирования проницаемых пор в приповерхностных слоях крупнопористой подложки с использованием барботирующей суспензии, содержащей в твердой фазе компоненты, мас.%: шамот высокообожженный 25-29, глинозем 22-26, каолин 9-14, песок 4-7, глина 12-18, бентонит 1-2, тальк 2-3, мел 11-15. Операцию осуществляют в барботирующей суспензии, содержащей в твердой фазе гидроксиды естественного происхождения цеолитного класса и осуществляют ступенчатую термообработку с изотермическими выдержками при температурах удаления влаги, дегидролизации гидроксидов, а процесс заканчивают при температуре образования в ангобированном слое цеолитоподобных соединений и охлаждают. Изобретение позволяет улучшить качество керамического фильтра мембранного типа. 1 табл.

Способ изготовления керамических фильтрующих элементов, включающий изготовление крупнопористой подложки, последовательное нанесение слоев из тонкомолотой керамической суспензии с использованием разрежения, прикладываемого к крупнопористой подложке со стороны, противоположной стороне нанесения керамической суспензии, сушку и обжиг, отличающийся тем, что образуют промежуточный слой путем ангобирования проницаемых пор в приповерхностных слоях крупнопористой подложки с использованием барботирующей суспензии, содержащей в твердой фазе компоненты, мас.%:

Шамот высокообожженный 25-29

Глинозем 22-26

Каолин 9-14

Песок 4-7

Глина 12-18

Бентонит 1-2

Тальк 2-3

Мел 11-15

приготавливают суспензию, содержащую в твердой фазе гидроксиды естественного происхождения цеолитного класса, наносят ее на подложку, после чего осуществляют ступенчатую термообработку с изотермическими выдержками при температурах удаления влаги, дегидролизации гидроксидов, а процесс заканчивают при температуре образования в ангобированном слое цеолитоподобных соединений и охлаждают.

| Способ изготовления керамических фильтрующих элементов | 1989 |

|

SU1731762A1 |

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

Авторы

Даты

2004-11-10—Публикация

2003-04-11—Подача