Изобретение относится к составам керамических масс, которые могут быть использованы для изготовления изделий декоративно-художественного и хозяйственно-бытового назначения, плитки, печных изразцов.

Известна керамическая масса, включающая, мас.%: каолин 60,0-65,0; полевой шпат 19,0-21,0; керамический бой 8,0-10,0; фосфогипс 5,0-10,0; беложгущаяся глина 1,0 [1].

Задача изобретения состоит в повышении термостойкости изделий, полученных из керамической массы.

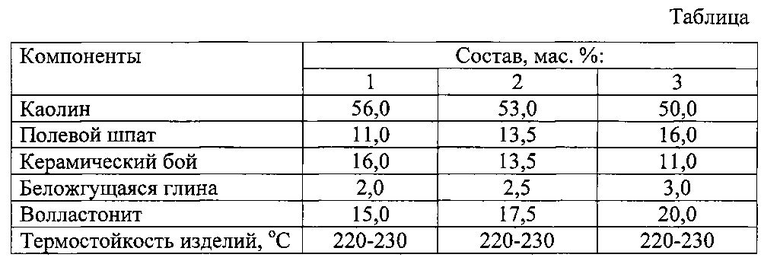

Технический результат достигается тем, что керамическая масса, включающая каолин, полевой шпат, керамический бой, беложгущуюся глину, дополнительно содержит волластонит при следующем соотношении компонентов, мас.%: каолин 50,0-56,0; полевой шпат 11,0-16,0; керамический бой 11,0-16,0; беложгущаяся глина 2,0-3,0; волластонит 15,0-20,0.

В таблице приведены составы керамической массы.

Для приготовления керамической массы могут быть использованы качественные каолины, беложгущиеся глины и полевые шпаты любых месторождений. Может быть использован бой любых керамических изделий, полученных на основе каолина или беложгущихся глин.

Компоненты дозируют в требуемых количествах. В шаровую мельницу загружают керамический бой, полевой шпат и волластонит, заливают воду и проводят измельчение компонентов в течение 5-6 часов. Затем в мельницу добавляют каолин, беложгушуюся глину и измельчают еще в течение 2-3 часов. Степень измельчения готового шликера должна соответствовать остатку 2% на сите 008. Обезвоживание суспензии до получения коржей с влажностью 20-25% производят на фильтрах-прессах периодического действия. Из полученной керамической массы пластическим способом формуют изделия, которые сушат до влажности 2-6% и при температуре 1220-1250°C проводят первый обжиг. Затем на поверхность обожженных изделий наносят слой цветной глазури или эмали и при температуре 950-1050°C проводят второй обжиг.

Источник информации

1. Мухамеджанова М.Т., Иркаходжаева А.П., Сиражиддинов Н.А. Фосфогипсосодержащая керамическая масса с улучшенными физико-механическими свойствами // Стекло и керамика. - 1992. - №6. - С. 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2592298C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2015 |

|

RU2594909C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2472746C1 |

| ФАРФОРОВАЯ МАССА | 2013 |

|

RU2520601C1 |

| Керамическая масса для изготовления облицовочной плитки, печных изразцов | 2016 |

|

RU2612375C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2313505C1 |

| КОСТЯНОЙ ФАРФОР | 2009 |

|

RU2391315C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2473503C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2382747C1 |

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2320611C1 |

Изобретение относится к составам керамических масс, которые могут быть использованы для изготовления изделий декоративно-художественного и хозяйственно-бытового назначения, плитки, печных изразцов. Керамическая масса включает, мас.%: каолин 50,0-56,0; полевой шпат 11,0-16,0; керамический бой 11,0-16,0; беложгущуюся глину 2,0-3,0; волластонит 15,0-20,0. Технический результат изобретения - повышение термостойкости изделий. 1 табл.

Керамическая масса, включающая каолин, полевой шпат, керамический бой, беложгущуюся глину, отличающаяся тем, что дополнительно содержит волластонит при следующем соотношении компонентов, мас.%: каолин 50,0-56,0; полевой шпат 11,0-16,0; керамический бой 11,0-16,0; беложгущаяся глина 2,0-3,0; волластонит 15,0-20,0.

| МУХАМЕДЖАНОВА М.Т | |||

| и др | |||

| "Фосфогипсосодержащая керамическая масса с улучшенными физико-механическими свойствами", Стекло и керамика, 1992 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 5275989 A, 04.01.1994 | |||

| ФАРФОРОВАЯ МАССА | 2006 |

|

RU2328476C1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1599344A1 |

| US 6037288 A, 14.03.2000. | |||

Авторы

Даты

2016-08-20—Публикация

2015-07-20—Подача