Изобретение относится к технологии подготовки угольного топлива из различных сортов угля, включая и уголь из окисленных отвалов, и вторичное брикетированное высокозольное топливо, и для повышения эффективности хранения, перевозки и горения угля.

Способ позволяет избежать или резко уменьшить такие традиционные для угольной энергетики (особенно Сибири) проблемы, как окисление угольного топлива при хранении на открытых складах и длительной перевозке, смерзания при перевозке и перегрузке и соответствующие сложности разгрузки, и избежать самовозгорания и самонагревания угля - в хранилищах около ТЭС.

Известен способ защиты угля от окисления путем обработки угля легким или тяжелым каталитическим газойлем, описанный в авторском свидетельстве №1254124 от 04.11.1968 г.

Недостатки данного метода - обработка поверхности угля нефтепродуктами приводит к их улетучиванию уже при 120-180°C с поверхности угля, легкое смывание водой (дождь, снег тающий), загрязнение выбросами углеводородов в котлах при начальной стадии прогрева угля в топке, зимой замерзание, крошка угля, грязь нефтяная.

Один из официальных методов борьбы с окислением и воспламенением (тлением) углей при их хранении рекомендован в подробной инструкции [ПБ 05-580-03. Правила безопасности при обогащении и брикетировании углей (сланцев) http://stroyka-ip.ru/xsv_sv_gdo_gor/pb-05-580-03/pb-05-580-03-0001.html] - «Срок хранения углей в зависимости от их окисляемости - от 8 до 24 месяцев. Большое значение имеют размеры штабеля, особенно его ширина. Воздух может проникать на глубину 1-1,5 м от поверхности. Штабели должны быть достаточно широкими, чтобы внешний, подвергающийся окислению слой, составлял небольшую часть по отношению ко всей складированной массе угля. При длительном хранении для снижения интенсивности окисления угля и предотвращения его распыления и вымывания необходимо применять покрытие штабелей специальными составами. Необходимо осуществлять тщательное уплотнение в нижней части откосов штабеля и опор галерей и эстакад.

То есть в этом способе отдается под окислительный процесс более метра верхнего слоя угля, считается что кислород атмосферы будет поглощен на этой толщине и дальше не пройдет.

Очевидные недостатки этого способа - трата огромного количества угля на окислительный процесс как защита, хотя защита сомнительная, так как, окислив эти слои и перестав вступать в реакцию окисления, кислород начнет проникать глубже. Что и наблюдается, например, при подземных горениях.

Однако попытки модифицировать поверхность угля углеводородами продолжаются. Например, в работе 2011 года [Ученые записки Таврического национального университета им. В.И. Вернадского Серия «Биология, химия». Том 24 (63). 2011. №1. С. 185-189. УДК 541.183:622.33+622.693. ПОЛУЧЕНИЕ ВОДОУГОЛЬНОГО ТОПЛИВА НА ОСНОВЕ БУРОГО УГЛЯ. Борук С.Д. Черновицкий национальный университет им. Юрия Федьковича, Черновцы, Украина E-mail: fedoram37@gmail.com] предложен технологический режим получения суспензионного топлива на основе бурого угля путем проведения его предварительной модификации органическими веществами. Показана возможность применения таких систем в качестве энергоносителя. Однако технология модификации получается очень сложной, поскольку она предполагает предварительную сушку и затем обработку легковоспламеняющимися веществами, заполняющими внутренние поры частиц дисперсионной фазы и адсорбирующимися поверхностью. В среднем поглощающая способность составляет 0,8 мл на 1 г угля. Увеличение размеров молекул модификатора в ряду вода - этанол - бутанол - сивушные масла приводит к незначительному уменьшению количества поглощенного вещества. При увеличении размеров молекул модификатора увеличивается их часть, адсорбированная поверхностью частиц.

Недостатками всех предлагаемых ранее способов нанесения оболочек на уголь являются повышенные температуры, при которых оболочки (органические, нефтеподобные и т.п.) распадаются, испаряются, при этом еще загрязняют топочный газ дополнительными аэрозолями.

Наиболее близким к предлагаемому способу является «Способ СВЧ-градиентной активации угольного топлива с использованием защитной пленки», защищенный патентом РФ 2514826. В этом патенте указаны функциональные признаки защитной пленки (задержать выход летучих в течение процесса СВЧ-активации и выдержать давление до 10 атмосфер внутри кусков угля (в основном за счет паров воды возникает при нагреве внутреннее давление внутри матрицы угля) без образований трещин и разрывов в самой защитной пленке, указаны полезные свойства, возникающие при использовании защитной пленки при СВЧ-активации угля. А именно - увеличение полноты сгорания топлива, уменьшение скорости зашлаковывания внутренних поверхностей котельного оборудования за счет уменьшения доли аэрозолей в отходящих дымовых газах.

Однако в патенте не указаны способы приготовления таких защитных пленок.

Задачей предлагаемого изобретения является создание технологии получения защитной пленки на угле, максимально удовлетворяющей перечисленным ниже критериям.

1. Простота технологии нанесения пленок в условиях обогатительных фабрик и угольных карьеров.

2. Необходимость нанесения пленок при зимней и летней температурах, то есть от -40 и до плюс 40 градусов Цельсия, что соответствует предельным перепадам температур в Сибирском регионе.

3. «Неистираемость» нанесенной пленочной оболочки - то есть сохранения ее свойств во время транспортировки угля, хранения и начала кускового сжигания в котлах малой и средней мощности.

4. Применить технологию горения угля с пленочной оболочкой не только к условиям СВЧ-горения, но и к условиям горения угля в котлах обычного типа. То есть, когда прогрев куска угля идет не изнутри (как в СВЧ-методе), а снаружи (как в обычных котлах с кусковым углем).

Поставленная задача решена тем, что предлагается использовать вещество, известное как «натриевое жидкое стекло». Это водный щелочной раствор силикатов натрия Na2O(SiO2)n с силикатным модулем более 3,5. Пленку наносят толщиной не более 250 мкм, после чего производят световой кратковременный нагрев пленки до увеличения ее объема не более чем на 30%.

В жидкое стекло могут быть введены зародышеобразующие добавки-кластеры SiO2 средним диаметром 90 нм, изготовленные непосредственно из этого вещества, с выдержкой на воздухе не более 10 мин до введения в раствор для приготовления пленки.

Световой подогрев может производиться импульсно, диапазон длин волн, мощность и интервал между ними и количество импульсов определяется критерием создания поверхностной пленки и поверхностного пористого SiO2 фильтра с суммарным поглощением летучих углеводородов более 95% в интервале до 7500°C.

При загрузке в угольные котлы или в СВЧ-угольные котлы, места загрузок выбирают с минимальным факельным горением, добиваясь прогрева угля с оболочкой в режиме минимальной производной прогрева для получения максимально длительной стадии выделения водорода из объема угля и его накопления в оболочке для осуществления процесса водородного горения, что достигается при скорости прогрева угля с пленочной оболочкой не более 120°C в минуту для поверхности угля.

Одной из характеристик химического состава жидкого стекла является силикатный модуль. Модуль показывает отношение содержащегося в жидком стекле оксида кремния к оксиду натрия и характеризует выход кремнезема в раствор. Как показали исследования, для создания угольных покрытий с нужными свойствами необходимо силикатный модуль выдерживать в определенных пределах, а именно он должен быть более 3.5.

Основные характеристики жидкого стекла в России:

Повышение модуля фактически означает наращивание доли окиси кремния как в растворе, так и в нанесенной пленке. Это необходимо для оптимального по времени перехода нанесенной пленки, при попадании угля в условия нагрева в котлах, к безнатриевой пористой оболочке из SiO2. Другими словами, натриевая компонента важна при хранении и нанесении жидкого стекла (смачивание, распыл, промывка и т.п.) на уголь, но вредит при начале нагрева в котлах углей. Поэтому мы и дали определение этому способу как способу создания термозависимых угольных пленок, так как их свойства меняются при нагреве, и при разных темпах нагрева тоже.

Пример 1 на силикатный модуль

1.1. Силикатный модуль 2.4. Пленка наносится легко. При хранении угля более 3 месяцев вид ее существенно не меняется (блестящая поверхность). Однако при нагреве поверхности угля до 300°C за 90 секунд натриевая компоненты начинает выноситься с парами воды с повреждением образующихся кластеров SiO2 до неплотной упаковки. Что приводит к последующему образованию рыхлой неплотной пленки SiO2. Над поверхностью угля появляется аэрозоль из углеводородов, концентрацией до 10^8 в см3 размером в 0.1-0.3 мкм. То есть пленка не выполнила основных своих функций - непроницаемость и фильтрация неорганического аэрозоля.

1.2. При различных темпах прогрева его поверхности при модуле до 3.5 пленки окиси кремния продолжают оставаться пористыми, что легко определяется по дыму над поверхностью углей. И только при модуле выше 3.5 дымообразование было подавлено полностью при всех доступных в экспериментах градиентах роста температуры поверхности угля (до 350°C в минуту для глубины до 1-2 мм на без макрощелевой поверхности угля). Что легко регистрировалось по коэффициентам рассеивания мощного лазерного зеленого пучка, проходящего над поверхностью угля.

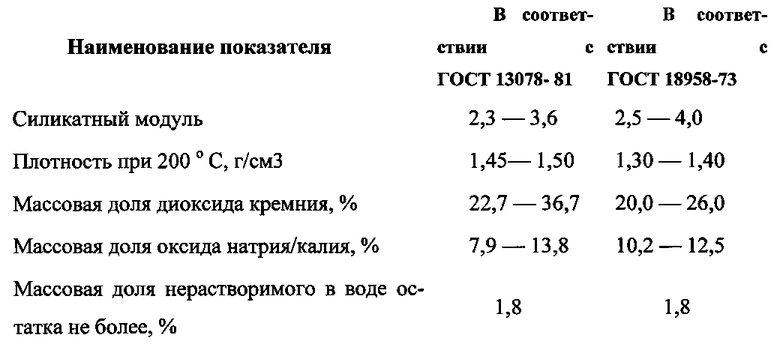

На Рис. 1 приведена фотография, где представлены ИК-изображения температур на поверхности угля во время его прогрева. Важная особенность жидкого стекла с большим силикатным модулем - это заполнение им трещин на угле и при поднятии температуры полная изоляция трещины расширившимся в трещине окислами кремния.

С точки зрения прочности и проницаемости пленки ее толщина может быть довольно большой. Однако с точки зрения расходов жидкого стекла на тонну угля при разной степени помолов (экономическая эффективность предлагаемого метода) необходимо делать пленку максимально тонкой, без потери ею указанных выше качеств.

При большом силикатном модуле пленка становится все толще, и достаточно одного окунания при силикатном модуле 3.5, чтобы получить толщину первичной полимерной пленки не более 250 мкм. Однако такая пленка может легко повредиться при трении одного куска угля о другой, о борт автомобиля или вагона, о поверхность угольных транспортеров. Она не набрала нужной прочностной характеристики.

Установлено, что, если такую «сырую» пленку на поверхности угля засветить кратковременным облучением лампой с обычным спектром дневного освещения, с интенсивностью до 10^12 - 10^13 фотонов на см2 поверхности пленки, то характеристики пленки можно существенно изменить.

При засветке происходит два эффекта - как образование в пленке малых центров зародышей кластеров SiO2, так и прямой нагрев пленки с выходом воды и частично натриевых соединений. При этом пленка начинается расширяться, увеличиваясь в объеме. Путем ряда экспериментов было показано, что для практических целей достаточно пользоваться единой характеристикой - увеличением объема пленки при засветке.

Пример 2

2.1. Кусок угля окунули в жидкое стекло с модулем 3.8 и потом осушили пленку выдержкой на воздухе. Из прибавления веса и знания площади куска угля получили, что эквивалентная толщина пленки составила 180 мкм. Кусок угля с нанесенной пленкой помещали в железную емкость и подвергали механическому воздействию, имитируя перемещение при транспортировке. Было установлено, что около 40% такой пленки получили существенные повреждения и при дальнейшем увеличении температуры в печке, имитаторе котла, эта пленка не смогла предохранить поверхность угля от начала процесса аэрозолеобразования из неорганической компоненты.

2.2. Была нанесена пленка толщиной 150 мкм. И проведена засветка лампой общей мощностью 800 ватт с площадью освещения 250 см2. Средняя площадь каждой грани куска угля составляла около 4·6=24 см2. Время облучения составило 5 с. После этого объем пленки увеличился (что сопровождается обычно серией пульсирующих звуков, соответствующих процессам микровзрывов пузырьков, уносящих из пленки часть воды и натриевых соединений). Пленка приняла характерный вид белого осадка, который уже оставался плотным и мало проницаемым для воды в течение испытательного месяца (погружение в сосуды с большой влажностью - до 98%).

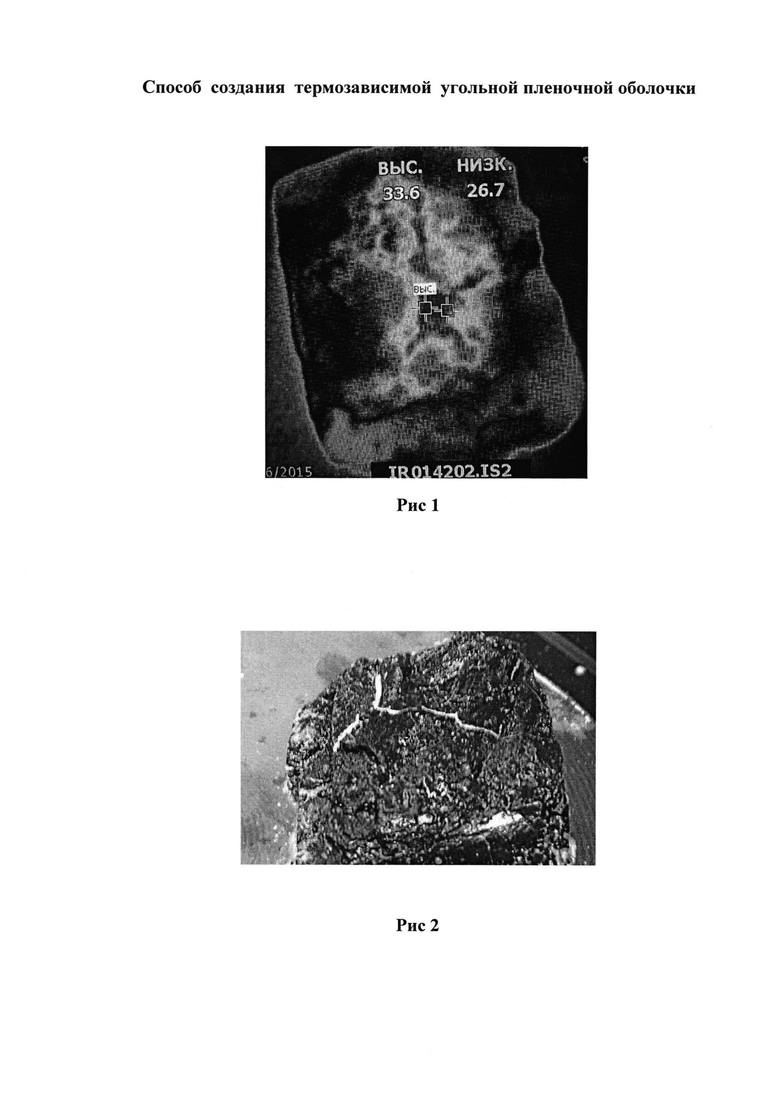

На рис. 2 приведена термограмма в видимом диапазоне. Четко видно, что пленка в щелях перешла в SiO2 пленку и плотно перекрыла поступление по щелям как аэрозолей органического происхождения, так и газовых составляющих.

Объем оптимальной пленки, как и факт раннего образования неорганических аэрозолей при плохой пленке, контролировался методами лазерного светорассеяния по методикам, развитых нами раннее.

Обоснование дополнительных пунктов формулы изобретения.

По пункту 2 формулы изобретения.

Как показывают исследования, менять свойства пленки из жидкого стекла кроме описанных выше методов (изменение силикатного модуля, толщины и светооблучения), можно еще и, меняя содержание кластеров-зародышей из SiO2, еще на стадии приготовления пленки к нанесению на уголь. Для этого проводится ряд технологических действий с натриевым жидким стеклом, которые должны привести в итоге к полному переходу выбранного объема жидкости в высокодисперсную окись кремния. Технологические операции могут быть различными, тепловое воздействие, химическое воздействие и т.п., но главным критерием должно быть появление вещества, состоящего из кластеров частиц SiO2 размером по среднему диаметру не более 90 нм. Причем необходимо время между созданием такого вещества и введением его в раствор жидкого стекла минимизировать, чтобы избежать окисления малых составляющих (добавок) жидкого стекла атмосферным кислородом. Оптимальным получается время не более 10 минут, что позволяет избежать излишних сложностей, связанных с быстрым старением на воздухе сухого геля из окиси кремния.

Что касается размера частиц, то эксперименты показали, что если в геле возникают частицы большего размера чем 90 нм (указан средний размер, при полуширине логарифмического спектра распределения частиц по размерам не более σG равной 1.2-1.3), то процесс разбиения коагулянтов из таких частиц на одинокие частицы в растворе жидкого стекла идет долго и неуправляемо. Что не позволяет целенаправленно проводить процессы зародышеобразования на кластерах окиси кремния зародышей новой фазы. Что, в конечном счете, приводит к резкому ухудшению качества пленки на поверхности угля.

Пример 3

3.1. При изготовлении первичного геля из частиц окиси кремния был получен средний размер частиц в геле около 110 нм. При переводе этого вещества в жидкое натриевое стекло начались процессы коагуляции, комкования и выпадения в осадок в твердую фазу из жидкого раствора стекла. Что привело в течение 15 мин к полному старению приготовленного раствора, раздвоения его на твердый осадок и жидкую часть, и невозможности использовать его для нанесения на поверхность угля пленки ни одним из известных способов.

3.2. Методом термического воздействия на первичное натриевое жидкое стекло был получен сухой гель окиси кремния. Он был разделен на три части, и первая часть лежала на атмосфере лаборатории 3 мин, вторая - 10 мин и третья 15 мин. После этого все они были введены в жидкое стекло методом сухого и мокрого растирания. Образец 1 и образец 2 (3 и 10 мин соответственно) дали нормальные рабочие растворы без выпадения сухих осадков, что позволило нанести качественную пленку на поверхность угля. Контроль качества пленки проводился методом теплового вспучивания. Однако образец 3-15 мин при выдержке на атмосфере уже в растворе жидкого стекла стал создавать зону гелеобразования из материала материнского раствора, в результате чего он стал двухфазовым и часть выпала в осадок. Что привело к резкому понижению силикатного модуля в жидкой фазе раствора - до 2.5, и не оптимальности его использования для создания защитных пленок на угле.

По пункту 3 формулы изобретения.

Исследования показали, что засветка только что нанесенной пленки на уголь может иметь не простой разовый характер, а гораздо более сложный. Что часто будет необходимо при использовании на практике очень разных углей, включая и высоко озоленные угли в карьерах и на складах Сибирского региона. При засветке даже относительно простыми доступными лампами, с использованием простейших световых фильтров, возникают параметры управления световым потоком. А именно - мощность, закон прерывания засветки (импульсная засветка), засветка определенным участком оптического спектра, включая и ближний ультрафиолет.

Не представляется возможным заранее оптимально подобрать эти параметры для разного типа углей. Это будет задача конкретных технологов, работающих с конкретным углем. Плюс состоит в том, что эти параметры легко изменяются в широком диапазоне, поддаются компьютерной автоматизации даже прямо на конвейере обогатительной фабрики (как это происходит, например, по гамме-излучению при автоматизации процессов на урановых обогатительных фабриках). Поэтому мы выбрали характеристики пленок, к которым должны привести вариации вышеперечисленными параметрами, следующий критерий - создание поверхностной пленки как поверхностного пористого SiO2 фильтра с суммарным поглощением летучих углеводородов более 95% в интервале до 750°C.

Другими словами, пленка должна воздействовать определенным образом на углеводородные компоненты, которые поднимаются из глубины угля по трещинам, разломам. Как при термическом нагреве от поверхности куска угля в обычных котлах, так и в СВЧ-котлах нового типа с прогревом из глубины матрицы угля (горячая поверхность и холодный объем на начальном этапе куска угля в первом случае и наоборот в СВЧ варианте). Возможно рассмотрение и техническая оптимизация смешанного варианта при одновременном воздействия и СВЧ-излучения и термического нагрева в котле.

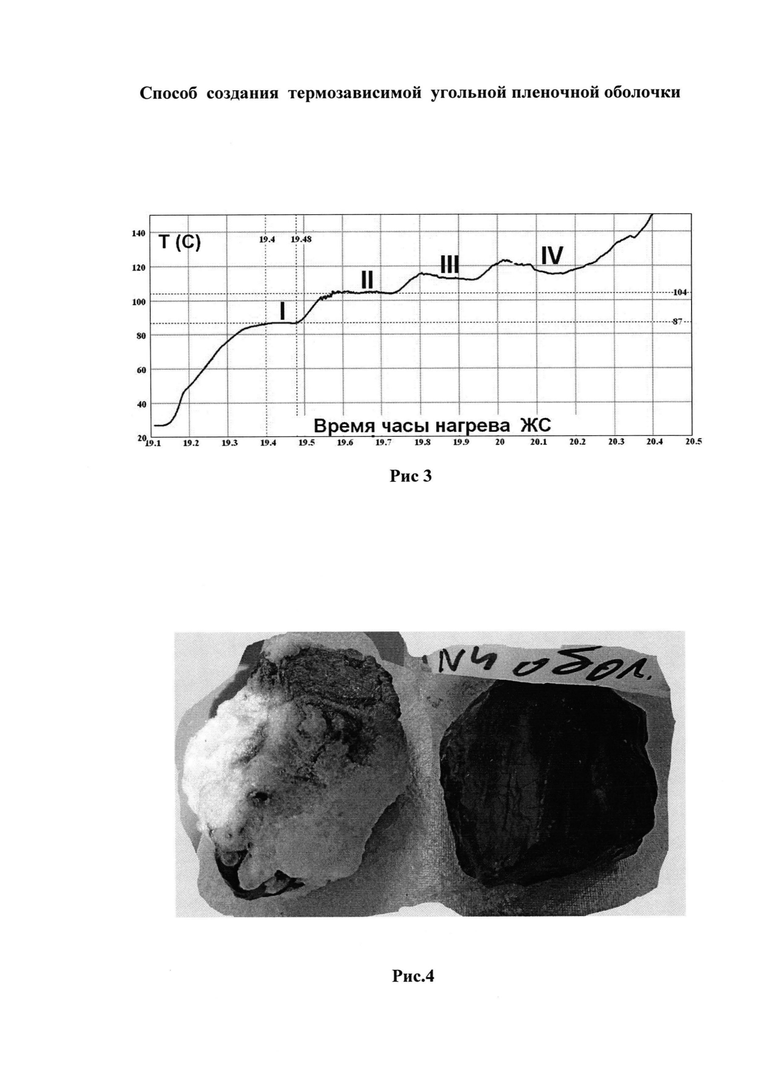

На Рис. 3 приведена зависимость температуры образца жидкого стекла от времени его равномерного нагрева. Обнаружены 4 температурных полочки, которые соответствуют изменениям форм и объемов при переходе жидкого стекла в разные его полимерные формы при монотонном уменьшении содержания воды в первичной пленке.

Из анализа экспериментальных данных и химико-физических расчетов, полученных по разработанной численной модели всего процесса приготовления пленок, мы ввели общий критерий оптимальности пленки. А именно - пленка должна обеспечивать суммарное поглощение летучих углеводородов более чем на 95% по массе и в интервале температур от 40°C до 750°C.

Пример 4

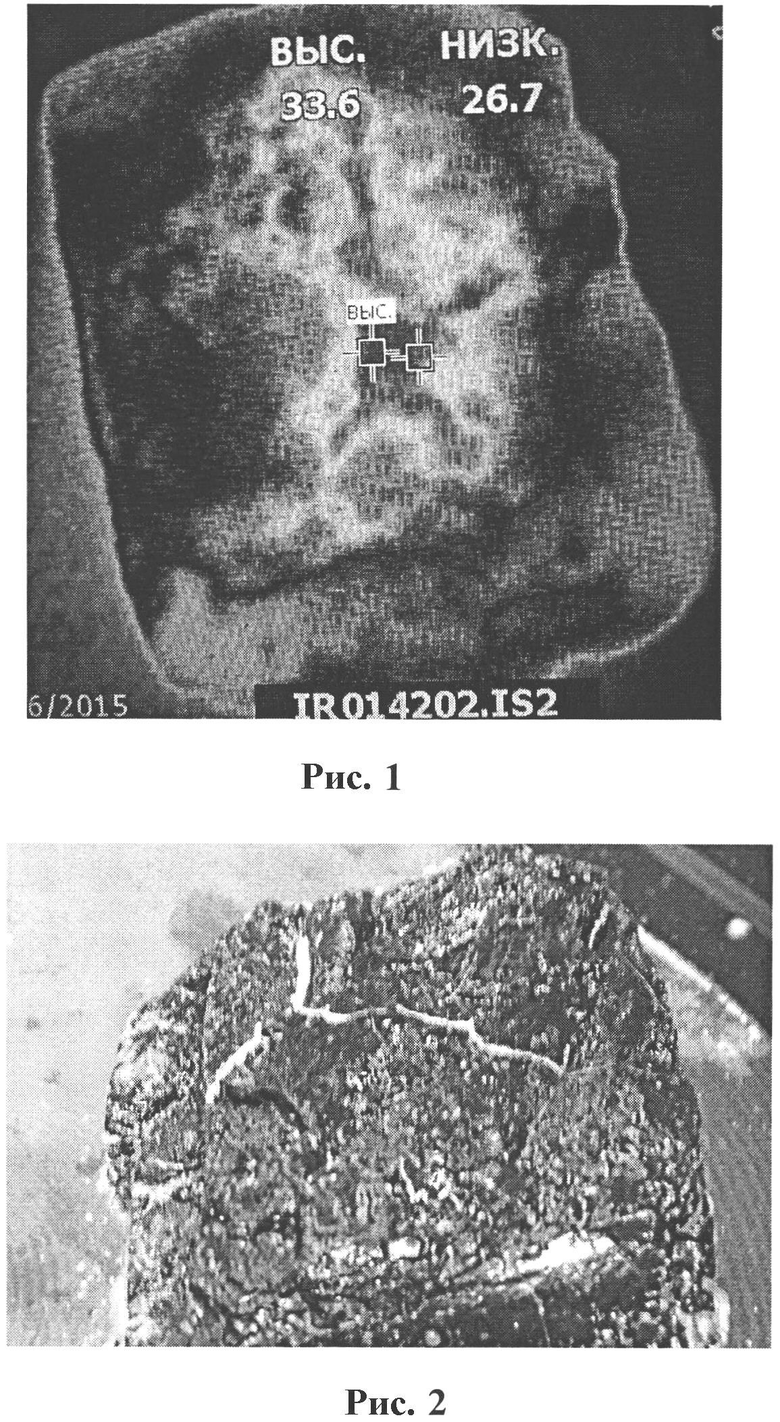

4.1. Брались практически два одинаковых куска угля и на один наносилась пленка методом вариации вспышек лампы прожектора, а другой оставался в первичном виде. Рис. 4. После этого оба куска располагались на имитаторе дна угольного котла и проводились разные режимы нагрева для нескольких таких пар кусков угля. Регистрации летящей в аэрозолях органической компоненты проводилась методом регистрации прямого и 90-градусного светорассеяния от мощного лазерного пучка на пару светодиодов, подключенных к компьютеру, а также методом сканирования над поверхностью угля лазерного ножа-клина на обычную и скоростную видеокамеру, что позволяло в текущем времени одновременно наблюдать над появлением аэрозолей над разными участками углей как с защитной пленкой, так и без пленки.

Выяснилось, что можно добиться критерия о суммарном поглощении летучих углеводородов более 95% в интервале до 750°C для оптимально созданных пленок.

4.2. Те же условия эксперимента, но нагрев был выше 750°C (770, 790 и т.д.). Оказалось, что при таких условиях деструкция поверхности происходит так быстро (новые трещины, выход их глубины жидкостных нефтеподобных компонент и т.п.), что созданная пленка теряет свою целостность и свойства. Отметим, однако, что при таких температурах понятие горения поверхности угля становится уже размытым, так как уголь начинает озоляться на поверхности, резко изменяя типаж поверхности. Но задачей данной заявки на патент и являлась оптимизация только начальной стадии возгорания углей, что и выполняется при вышеперечисленных параметрах.

По пункту 4 формулы изобретения.

В любом котле с кусковым горением есть разные по температуре места прогрева. Мы определяем, исходя из всего вышесказанного об исследовании данного процесса с оболочечным углем: при загрузке в угольные котлы или в СВЧ-угольные котлы места загрузок выбираются с минимальным факельным горением, добиваясь прогрева угля с оболочкой в режиме минимальной производной прогрева для получения максимально длительной стадии выделения водорода из объема угля и его накопления в оболочке для осуществления процесса водородного горения.

Обоснованием являются серия экспериментов по определению выхода водорода из кусков угля при разных темпах прогрева. Наиболее лучшие результаты - до 85-90% выхода Н2 в газовых компонентах получаются, когда скорость прогрева угля с оболочкой минимальная, не более 120°C в минуту для поверхности угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки пылеугольного топлива для сжигания | 2018 |

|

RU2678310C1 |

| Способ модификации угольных сорбентов (варианты) | 2022 |

|

RU2800381C1 |

| Способ подготовки пылеугольного топлива для сжигания | 2019 |

|

RU2707276C1 |

| СПОСОБ СВЧ-ГРАДИЕНТНОЙ АКТИВАЦИИ УГОЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЗАЩИТНОЙ ПЛЕНКИ | 2012 |

|

RU2514826C1 |

| СПОСОБ СВЧ-ГРАДИЕНТНОЙ АКТИВАЦИИ УГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2458107C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2613515C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ | 2010 |

|

RU2453567C1 |

| СПОСОБ СВЧ-РОЗЖИГА ДРЕВЕСНОГО ВИДА ТОПЛИВА (ДРЕВЕСНЫЕ ОТХОДЫ, ДРОВА) С ВЫСОКИМ ВЛАГОСОДЕРЖАНИЕМ | 2020 |

|

RU2750102C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО СТЕКЛА | 2013 |

|

RU2548097C1 |

Изобретение относится к способу создания термозависимой угольной пленочной оболочки путем нанесения жидкой фазы на поверхности угля, при этом в качестве жидкой фазы используют «натриевое жидкое стекло» с силикатным модулем более 3,5, пленку наносят толщиной не более 250 мкм, после чего производят световой кратковременный нагрев пленки до увеличения ее объема не более чем на на 30%. Способ позволяет избежать или резко уменьшить проблемы окисления угольного топлива при хранении на открытых складах и длительной перевозке, смерзания при перевозке и перегрузке, и соответствующие сложности разгрузки, и избежать самовозгорания и самонагревания угля - в хранилищах около ТЭС. 3 з.п. ф-лы, 4 ил., 4 пр.

1. Способ создания термозависимой угольной пленочной оболочки путем нанесения жидкой фазы на поверхность угля, отличающийся тем, что в качестве жидкой фазы используют «натриевое жидкое стекло» с силикатным модулем более 3.5, пленку наносят толщиной не более 250 мкм, после чего производят световой кратковременный нагрев пленки до увеличения ее объема не более чем на 30%.

2. Способ по п. 1, отличающийся тем, что в жидкое стекло вводят зародышеобразующие добавки - кластеры SiO2 средним диаметром 90 нм, при полуширине логарифмического спектра распределения частиц по размерам не более σG равной 1.2-1.3, изготовленные непосредственно из этого вещества, с выдержкой на воздухе не более 10 мин до введения в раствор для приготовления пленки.

3. Способ по п. 1, отличающийся тем, что световое воздействие производят в импульсном режиме, достаточном для создания из поверхностной пленки оболочки поверхностного пористого SiO2 фильтра с суммарным поглощением летучих углеводородов более 95% в интервале до 750°C.

4. Способ по п. 1, отличающийся тем, что при загрузке в угольные котлы или в СВЧ-угольные котлы места загрузок выбирают с минимальным факельным горением, при этом скорость прогрева угля с пленочной оболочкой не более 120 C в мин для поверхности угля.

| СПОСОБ СВЧ-ГРАДИЕНТНОЙ АКТИВАЦИИ УГОЛЬНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЗАЩИТНОЙ ПЛЕНКИ | 2012 |

|

RU2514826C1 |

| Способ обработки прокаленного кокса | 1990 |

|

SU1817787A3 |

| JP 60063293 A 11.04.1985 | |||

| Устройство для многопостной дуговой электрической сварки | 1931 |

|

SU28983A1 |

| US 5830246 A1 03.11.1998. | |||

Авторы

Даты

2016-08-27—Публикация

2015-07-23—Подача