Изобретение относится к технологии подготовки угольных сорбентов из различных материалов (уголь, древесина, торф, мусор и т.п.) для расширения возможностей применения угольных сорбентов. Например, в задачах водоочистки городских сточных вод, в задачах очистки нефтяных разливов.

В настоящее время в мире существует несколько сотен различных адсорбентов для очистки воды от вредных органических примесей [Гридин, О.М. О нефтяных разливах и спасительных сорбентах // Нефть и бизнес. - 1996. - № 5. - С. 10-13].

Использование активированных углей для очистки воды от ионов металлов и органических примесей известно давно и широко используется в технологической практике.

Существенным недостатком угольных сорбентов является их низкая механическая прочность, которая находится на уровне 60% [ГОСТ 6217-74] для углей сорта БАУ и 94-96% для угля, изготовленного из скорлупы кокосового ореха. При этом емкость активированных углей составляет 0,2-0,3 г-экв/к.

Известен способ получения сорбента для технологии очистки сточных вод, от нефтепродуктов и ионов металлов, который получают смешением природных торфа, песка, глины или диатомита, которые сначала смешивают с нефтью, водой и водным раствором ПАВ, затем обрабатывают оксидами кальция или магния, сушат и прокаливают. Полученный адсорбент может быть активирован или регенерирован раствором хлористого натрия или раствором соляной или серной кислоты.

(«Способ адсорбционной очистки сточных вод от нефтепродуктов и ионов металлов» - патент РФ 2187459 от 19.10.2000.)

Недостаток способа - слабая воспроизводимость получаемых свойств из-за использования первичных материалов с различными параметрами.

Известен СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОУГОЛЬНОГО СОРБЕНТА - патент 2531933 от 22.10.2012. Изобретение может быть использовано для получения активных углей и углеродных сорбентов, используемых в сельском хозяйстве (животноводстве, птицеводстве, очистке почв, а также в качестве кормовой добавки). Углеродсодержащее сырье (древесные опилки хвойных и лиственных пород с исходной влажностью 10-30%) карбонизуют при температуре 450-600°С. Проводят последующую активацию карбонизата парогазовой смесью при температуре 650-800°С. Карбонизат охлаждают в тонком слое до 20-30° со скоростью снижения температуры 10°С/мин. Полученный древесноугольный сорбент направляют на дополнительную активацию для окисления кислородом воздуха.

Изобретение позволяет получить древесноугольный сорбент с адсорбционной способностью по йоду - 30-41% (что соответствует требованиям ГОСТ на уголь дробленый активный марки ДАК); проводить непрерывный процесс получения совмещенного технологического процесса карбонизации-активации древесных опилок в одном аппарате, управлять формированием пористой структуры полученных древесноугольных сорбентов, а также получать сорбенты с требуемыми параметрами пористой структуры и адсорбционными свойствами.

К недостаткам способа можно отнести сложность выполнения перечисленного ряда последовательных операций с опилками, к тому же сложно систематически получать однородное сырье, более того, древесные опилки в обычной атмосфере очень влажные, 10-30% влажности практически невозможно получить в реальности.

Существующие «Требования к качеству опилок, применяемых в качестве сырья при производстве топливных гранул» ГОСТ 18320-78. очень сложны и многообразны. Практически их выполнение в реальных древесных заводах России не может быть обеспечено.

Известен СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОГО СОРБЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ И ЕМКОСТИ - патент 2464226 от 13.05.2011. Способ включает обработку активированного угля полимером с аминогруппами. При этом обработке подвергают древесный активированный уголь с использованием в качестве полимера полигексаметиленгуанидина гидрохлорида в виде водного раствора. После обработки добавляют щелочь при перемешивании и отделяют раствор от угля. Затем уголь заливают аммиачным раствором, фенолом и формалином. Смесь выдерживают при кипении в течение 1-5 ч, затем отделенный от раствора уголь сушат при 150-160°C. Технический результат изобретения заключается в получении углеродной композиции высокой прочности и анионообменной емкости из доступного и недорогого древесного угля.

К недостаткам можно отнести сложность процесса, использование вредных веществ, что требует особого помещения с соблюдением условий защиты работников, а также очистки сливов от обработки

Наиболее близким аналогом - прототипом по изготовлению модифицированного угольного сорбента является патент - 2595344 «Способ создания термозависимой угольной пленочной оболочки» авторы Пащенко С.Э, Пащенко С.С. Изобретение относится к способу создания термозависимой угольной пленочной оболочки путем нанесения жидкой фазы на поверхности угля, при этом в качестве жидкой фазы используют «натриевое жидкое стекло» с силикатным модулем более 3,5, пленку наносят толщиной не более 250 мкм, после чего производят световой кратковременный нагрев пленки до увеличения ее объема не более чем на на 30%. Способ позволяет избежать или резко уменьшить проблемы окисления угольного топлива при хранении на открытых складах и длительной перевозке, смерзания при перевозке и перегрузке, и соответствующие сложности разгрузки, и избежать самовозгорания и самонагревания угля - в хранилищах около ТЭС.

Как видно, свойства, которые приобретает уголь благодаря нанесенной пленке, отчасти также будут полезны для угольного сорбента. Однако использование только жидкого стекла требует термовоздействия (свет например). Жидкое стекло переходит в гель окиси кремния, который при высыхании создает довольно хрупкие фрактальные оболочки. Для горения в котлах такая оболочка подходит - минуты и менее нагрев, однако для задач многонедельного функционирования угольного сорбента - нет.

Задачей предлагаемого изобретения является создание способа техническим результатом которого будет получение на угольном сорбенте защитного пленочного покрытия, носящего «островковый» характер, максимально удовлетворяющего перечисленным ниже критериям:

1. Простота технологии нанесения покрытия в условиях очистных устройств - в поле.

2. Необходимость нанесения покрытия при зимней и летней температурах, то есть от -40 и до плюс 40 градусов Цельсия, что соответствует предельным перепадам температур в Сибирском регионе.

3. «Неистираемость» нанесенной пленочной оболочки - то есть сохранения ее свойств во время транспортировки сорбента, его спользовании и т.д.

4. Выдерживание температур регенерации сорбента до 800С без потери свойств сорбента модифицированного.

Модификация поверхности позволяет хранить сорбент длительное время в реальной атмосфере без заметного ухудшения его свойств. В Сибири модифицированный сорбент может храниться при температуре до минус 40С.

Способ позволяет увеличить коэффициенты захвата молекул загрязнителей (больших органических молекул или ионов тяжелых металлов) на поверхность сорбента, разложить большие молекулы органические на более малые, которые уже могут поступать во внутренние нанопоры и там захватываться.

Поставленная задача решена созданием способа модификации угольных сорбентов с применением золы уноса угольных ТЭЦ и жидкого стекла с силикатным модулем более 3.5, при этом в качестве основного компонента, модифицирующего поверхность и поры сорбента, используют высококальцинированную золу-уноса угольной ТЭЦ, которую предварительно смешивают с жидким стеклом в количестве не более 7% от массы золы уноса при температурах окружающего воздуха. Полученную массу неоднократно перемешивают с угольным сорбентом.

Смешивание золы-уноса и жидкого стекла производят в соотношениях, необходимых для начала процесса самобетонирования, который определяют по вязкости смеси и перед началом процесса твердения многократно перемешивают с угольным сорбентом в соотношениях в зависимости от решаемых задач.

Такая технология позволяет управлять свойствами поверхности. В частности, числом открытых пор в данный момент времени нахождения в очищаемой среде.

Как вариант, в жидкое стекло можно дополнительно ввести до 15% (от объема жидкого стекла) зольный жидкий раствор, насыщенный по Са(ОН)2, который получают предварительным смешиванием золы уноса и воды в соотношении 1:5 и последующим фильтрованием или седиментацией. Процесс занимает даже в полевых условиях не более 10 минут. После этого этот раствор добавляют к жидкому стеклу в вышеуказанном объеме и смешивают с золой уноса.

Возможно золу уноса и зольный фильтрованный раствор с жидким стеклом разной концентрации (до 7% к объему золы уноса) форсунками перевести в воздушную фазу в замкнутом объеме и в течение 2 мин перемешивать с воздухом до достижения коогуляционного захвата не менее 80% от начальных частиц золы и потом напылять на сорбент, например, движущийся на транспортере, с помощью форсунок, количество которых определяется из расчета нанесения на сорбент 1-2 монослоя зольных частиц.

Жидкое стекло - это водный щелочной раствор силикатов натрия Na2O(SiO2)n. Характеристикой химического состава жидкого стекла является силикатный модуль. Модуль показывает отношение содержащегося в жидком стекле оксида кремния к оксиду натрия или калия и характеризует выход кремнезёма в раствор.

Жидкое стекло с модулем меньше 3,5 может затекать в поры сорбента и ухудшать его сорбирующую способность.

Зола-уноса - тонкодисперсный материал, образующийся на тепловых электростанциях в результате сжигания углей в топках котлоагрегатов и собираемый золоулавливающими устройствами…"[ГОСТ 25137 82]

Зола уноса содержит частицы от долей микрометра и до нескольких десятков микрон. Она содержит SiO2, Al2O3, окислы железа двухвалентного и трехвалетного, СаО, и многие другие элементы в микрокаличествах.

Зола - уноса в данном применении может быть немного модифицирована парами воды.

Примеры осуществления способа

Примеры осуществления способа приведены также в Таблице

Пример 1 Угольный Сорбент с Золой без жидкого стекла не смешиваются, не налипают друг на друга в воздухе и в воде.

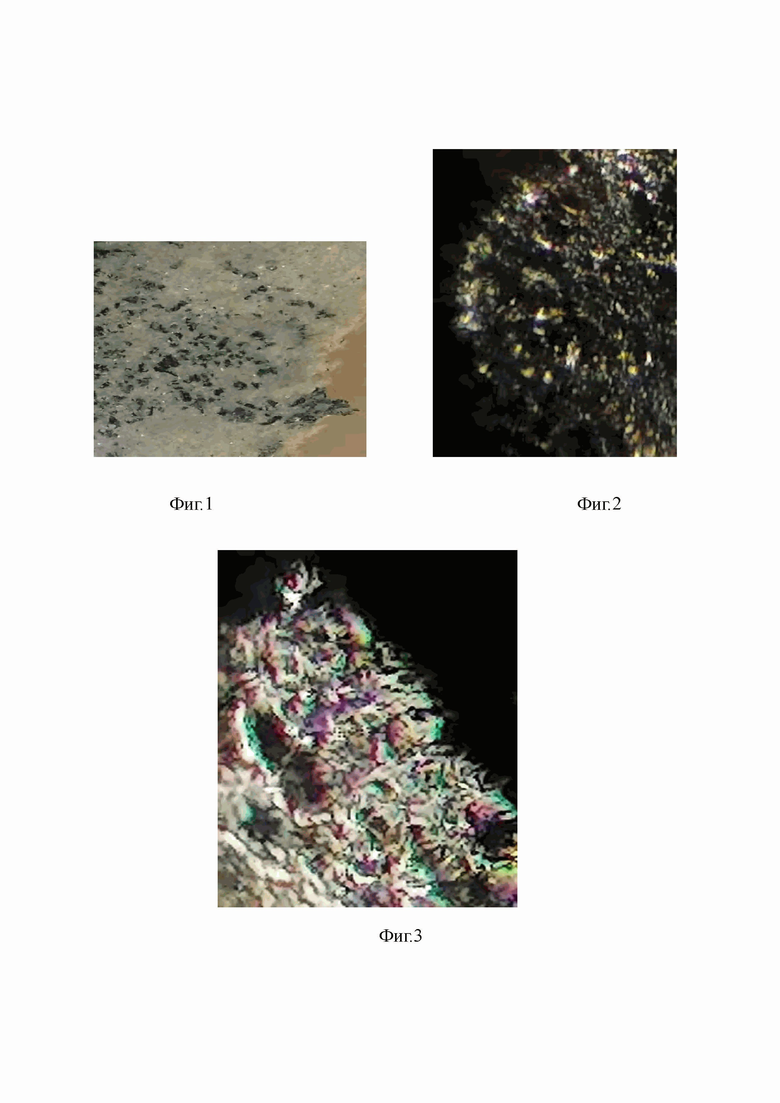

Фиг. 1 Угольный Сорбент (темные частицы) с Золой уноса (светлый порошок) многократно перемешивали в емкости. После этого высыпали на ровную поверхность, видно темные частицы (размерами в 10-50 мкм) угольного сорбена и частицы от зольного порошка (размер фрактальный до 10 мкм, размер части во фракткле около 0.5 мкм) не смшиваются.

Выдерживание смеси порошков в реальной атмосфере более 30 дней не изменяет ситуацию. То есть силы ванн-дер-вальса между поверхностью зольного порошка и частицами угольного сорбента практически не возникают.

То же самое наблюдается если процесс смешивания проводить не на воздухе, а в воде. После высыхания влаги частицы порошка золы легко стряхиваются с поверхности угольного сорбента.

Поэтому необходимо вводить связующее - жидкое стекло (ЖС)нужной концентрации и состава.

Пример 2

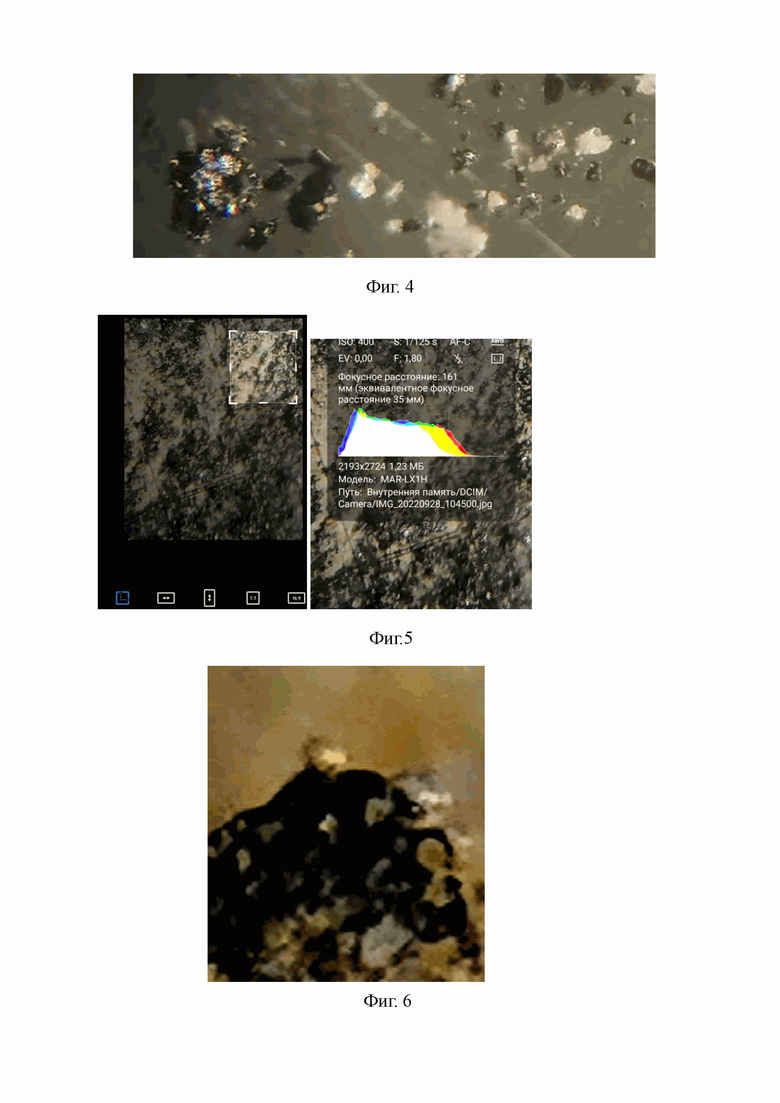

Фиг. 2 - сферическая частица угольного сорбента (диаметр 150 мкм) с оболочкой из золы уноса и ЖС 4% модуль 4.5.

На фото представлен фрагмент частицы угольного сорбента почти сферической формы Белые фрагменты - это зольные частицы фрактального типа.

На поверхность угольного сорбента нанесена подготовленная смесь (зола уноса с 4% жидкого стекла с силикатным модулем 4.5.

Модифицирующая оболочка нанесена только на часть поверхности за счет подбора указанного отношения этих компонет перед перемешиванием. Часть пор остается открытыми (темные места) в зависимости от задач применения сорбента в дальнейшем.

Если сорбент должен пролежать в воде сутки и только потом открыть поры, то необходимо подобрать процент жидкого стекла и времени его выдерживания в смеси с золой на этапе предварительного высыхания.

Пример 3

Фиг. 3. Зольная оболочка со структурой копией поверхностных щелей данного угольного сорбента (Красноярск). Щели формируют пластинчатую структуру оболочки, частично это темные пятна между светлыми. Оболочка из золы уноса и ЖС 7%, модуль 3,5

Часто угольный сорбент имеет на поверхности и систему трещин (макропоры) которые соединяет внешнюю атмосферу с микропорами внутри. Тогда формирование оболочки ведется с такими параметрами, чтобы зола с ЖС чуть затекала в эти микротрещины - на 1-3 мкм. Опыт показал что при содержании ЖС в золе более 7% это затекание переходит в режим капиллярного всасывания и раствор зола +ЖС полностью забивает микротрещины до глубины в 10-15 мкм. Фактически происходит бетонирование поверхности. Но в задачах с угольными высокопористыми сорбентами этот режим не допустим. Отсюда ограничение - не более 7%. Для всех исследованных нами образцов угольных сорбентов, более 20 шт.

Пример 4

Фиг. 4. Результат нанесения на сорбент жидкого стекла 2% и золы уноса в воздушном реакторе, когда все компоненты находятся в вихревом потоке воздуха, а жидкое стекло с модулем 4.4 распыляется высокодисперсной форсункой (капли в 2-3 мкм).

В этом случае капельная фракция ЖС оседает и на сорбенте, и на коагулянтах золы. При встрече их между собой (обычно уже на подложке осаждения) они частично слипаются. Сила слипания регулируется размером и концентрацией капель ЖС, а также турбулентной мощностью воздушного потока в камере смешения. Осаждение крупных частиц ведется с помощью микроциклона или аэрозольного импактора.

Пример 5

Фиг. 5. Угольный сорбент модифицирован золой уноса с ЖС 3%, модуль 5.

Часть поверхности угольного сорбента с выделенным участком для оптической спектроскопии. Риски палочки дают масштаб - 10 мкм между ними. Рядом фото оптического спектра получаемого сразу же по специальной программе в сотовом телефоне при приготовлении сорбента. Разложение на три цвета пикселя, шкала Х интенсивность засветки каждого пикселя (красный - зеленый - голубой) от 0 (темный до 255 (максимальная засветка). По шкале Y - количество пикселей с данной интенсивностью засветки.

Такой широкий спектр указывает на хорошее качество покрытия. Из него извлекается процент покрытия, состав сорбента и золы (с применением первичных спектров эталонов).

Пример 6

Фиг. 6. Зола уноса смешена с 6% жидкого стекла, модуль 5, в которое ввели 15% зольного жидкого раствора.

Введение в жидкое стекло зольного раствора меняет поверхностное натяжение нового раствора. Тогда частицы золы могут высаживаться на поверхности угольного сорбента с планируемой плотностью.

На фото Большой угол роста островков пленки, что резко увеличивает удельную поверхность зольной пленки

Получили 80% свободной поверхности сорбента, и четкие осадки золы. Такая структура оптимально для очистных сооружений - ил цепляется за эти выступы, поры работают в режиме адсорбции легких углеводороводов.

Пример 7

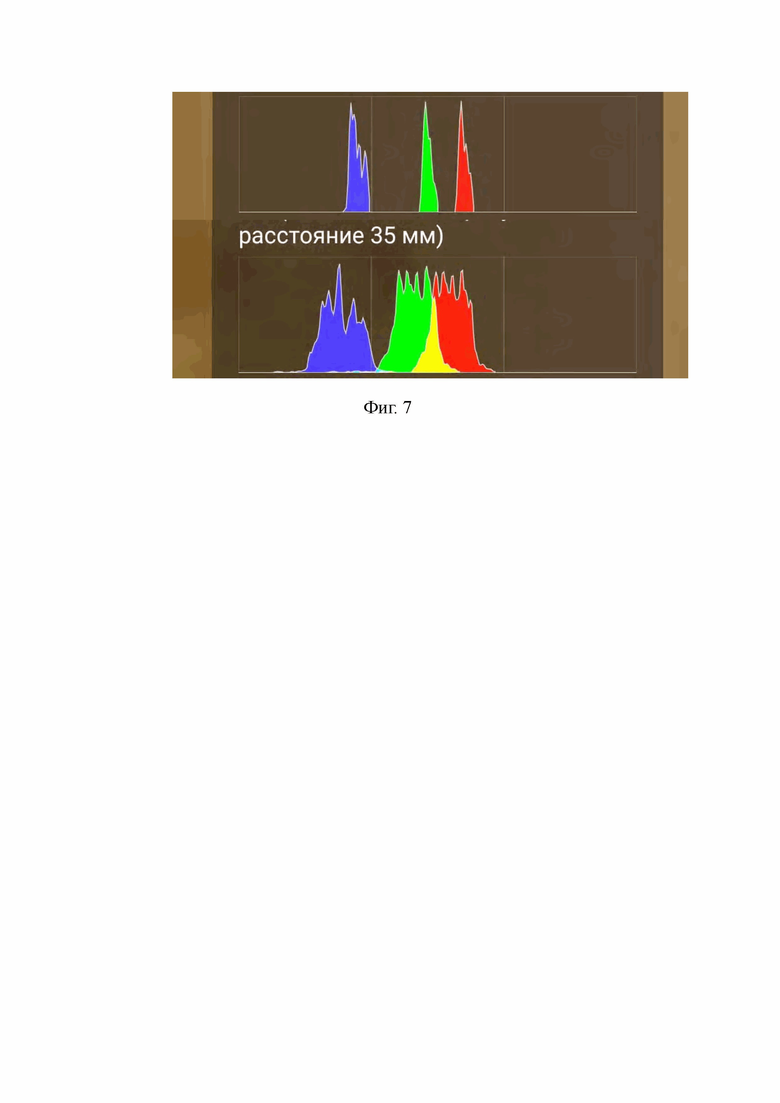

Фиг. 7. Применение оптической спектроскопии полевой (сотовый телефон и спец программа).

Внизу - начало режима самобетонирования Вверху - закончился режим самобетонрования пленки. Если процесс прервать вначале, то пленка в воде растворяется за сутки и поры сорбента угольного готовы к адсорбции примесей легких углеволоролов из воды очистных сооружений.

Если дать процессу дойти до стадии узких линий (вверху график), то сорбент будет терять оболочку в воде более 30 дней. Это хорошо зимой для очистных устройств.

Примеры осуществления способа модификации угольных сорбентов

ЖС - жидкое стекло

ЗУ – зола-уноса

АУ - активированный уголь

В воде 2 дня вместе - нет оболочки

Модуль 4.5

Устойчивая в воде

Модуль 3.5

Устойчивая в воде и при истирании поверхностей

модуль 4,4

Воздушные форсунки с ЖС

и ЗУ ЖС 50% в распыле, 5% в струе

Устойчивая в воде до 4 суток без перемешивания

зольный раствор 10%

Оптическая спектроскопия

Напыление на транспортере,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2337896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2002 |

|

RU2228307C2 |

| Низкоуглеродный щелочеактивированный цемент | 2023 |

|

RU2823621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2332380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2001 |

|

RU2203242C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338714C1 |

| Органоминеральная композиция на основе золошлаковых отходов для целей утилизации отходов птицеводства | 2023 |

|

RU2807814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2010 |

|

RU2450990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 2007 |

|

RU2338715C1 |

Изобретение относится к технологии подготовки угольных сорбентов. Способ модификации угольных сорбентов включает смешивание при температуре окружающего воздуха высококальцинированной золы уноса угольных ТЭЦ и жидкого стекла с силикатным модулем более 3,5 в количестве не более 7% от массы золы-уноса. Затем смешивают полученную массу с угольным сорбентом. Предложен вариант способа модификации угольных сорбентов, включающий смешивание высококальцинированной золы уноса угольных ТЭЦ, жидкого стекла с силикатным модулем более 3,5 в количестве не более 7% от массы золы-уноса и зольного жидкого раствора, насыщенного по Са(ОН)2, в количестве до 15% от объема жидкого стекла. После этого смешивают полученную массу с угольным сорбентом или переводят в воздушную фазу и напыляют на сорбент. Группа изобретений позволяет упростить получение защитного пленочного покрытия на угольном сорбенте, регулировать количество открытых пор на поверхности сорбента, повысить устойчивость нанесенного покрытия, обеспечить способность сорбента к регенерации. 2 н. и 5 з.п. ф-лы, 7 ил., 1 табл., 7 пр.

1. Способ модификации угольных сорбентов, состоящий в том, что вначале смешивают при температуре окружающего воздуха высококальцинированную золу-уноса угольных ТЭЦ и жидкое стекло с силикатным модулем более 3,5 в количестве не более 7% от массы золы-уноса, затем осуществляют смешивание полученной массы с угольным сорбентом.

2 Способ по п.1, отличающийся тем, что смешивание золы уноса и жидкого стекла производят в соотношениях, необходимых для начала процесса самобетонирования, который определяют по вязкости смеси, и перед началом процесса твердения многократно перемешивают с угольным сорбентом.

3 Способ по п.1, отличающийся тем, что смешивание золы-уноса и жидкого стекла производят в воздушной фазе.

4. Способ модификации угольных сорбентов, состоящий в том, что вначале смешивают при температуре окружающего воздуха высококальцинированную золу-уноса угольных ТЭЦ, жидкое стекло с силикатным модулем более 3,5 в количестве не более 7% от массы золы-уноса и зольный жидкий раствор, насыщенный по Са(ОН)2, в количестве до 15% от объема жидкого стекла, затем осуществляют смешивание полученной массы с угольным сорбентом или переводят в воздушную фазу и напыляют на сорбент.

5. Способ по п.4, отличающийся тем, что зольный жидкий раствор, насыщенный по Са(ОН)2, вводят в жидкое стекло перед смешиванием с золой-уноса.

6. Способ по п.4, отличающийся тем, что зольный жидкий раствор, насыщенный по Са(ОН)2, получают предварительным смешиванием золы уноса и воды в соотношении 1:5 и последующим фильтрованием или седиментацией.

7. Способ по п.4, отличающийся тем, что золу-уноса, зольный раствор и жидкое стекло до 7% к объему золы-уноса форсунками переводят в воздушную фазу в замкнутом объеме и в течение 2 мин перемешивают с воздухом до достижения коагуляционного захвата не менее 80% от начальных частиц золы и затем напыляют на сорбент из расчета нанесения на сорбент 1-2 монослоя зольных частиц.

| CN 102908988 A, 06.02.2013 | |||

| СПОСОБ СОЗДАНИЯ ТЕРМОЗАВИСИМОЙ УГОЛЬНОЙ ПЛЕНОЧНОЙ ОБОЛОЧКИ | 2015 |

|

RU2595344C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА, МОДИФИЦИРОВАННОГО ФУЛЛЕРЕНОМ | 2021 |

|

RU2776929C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТОКСИЧНЫХ ФОСФОРОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ЦИАНИДОВ И МЫШЬЯКОВИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2692344C1 |

| CN 110092553 A, 06.08.2019. | |||

Авторы

Даты

2023-07-20—Публикация

2022-12-01—Подача